《1 世界清洁汽油燃料的发展趋势》

1 世界清洁汽油燃料的发展趋势

随着世界各国汽车保有量的急剧增加, 汽车尾气排放造成的环境污染受到各国政府和民众的高度重视。因为汽车尾气的排放靠近地面, 与人呼吸的高度相近, 对人体健康造成极大的危害, 因此, 日益严格的汽油和柴油质量标准纷纷出台。美国政府于1990年11月25日批准了清洁空气法的修正案 (Clean Air Act Amendment, CAAA) 。这个修正案对1973年颁发的空气法做了重大的修改。修改后的 CAAA法案在其后几年得到严格的执行。在改善空气质量方面取得了十分明显的效果。

近几年, 随着我国城市汽车数量的大幅增加, 空气污染的问题已经十分严重, 尤其像北京、上海等大城市。我国政府在1999年4月6日国务院有关部委召开了“全国空气净化工程——清洁汽车行动工作会议”。国家环保总局公布了“ 车用汽油有害物质控制标准 ”, 2000年7月1日起率先在北京, 上海等大城市执行, 将于2003年1月1日起在全国实施。

美国清洁空气法的修正案实施以后, 使石油炼制企业生产的汽油配方发生了重大变化, 最主要反映在如下几个方面:

减少烯烃的含量; 减少芳烃的含量; 减少苯的含量; 减少硫的含量; 规定含氧组分的最低浓度; 降低 Reid 蒸气压; 取消汽油中的含铅组分。

汽油中的低分子烯烃是一种极易与阳光中的紫外线发生光化学反应的物质。产生的光化学烟雾是产生污染的主要来源之一。芳烃中的苯是一种已被确认的致癌物质, 对人体健康危害极大。汽油中的含氧组分越多, 它的水溶性就越好, 极容易造成对地表和地下水的污染。Reid 蒸气压代表了汽油在运输、储存和行驶期间挥发的烃类物质的量, 降低 Reid 蒸气压可以减少烃类物质的挥发, 保护大气层中的臭氧。汽油中的四乙基铅是对人体健康最为有害的物质, 它可以严重地造成人的铅中毒和呼吸道的危害。这种趋势已经反映在最近10年世界各国制定的和需实施的汽油质量标准中, 详见表1。

简而言之, 清洁汽油发展趋势是:将可排放的、对人体健康有危害的组分降到最低, 甚至达到无硫汽油的水平。这对世界各国的炼油企业来说, 都是一个巨大的挑战, 或者说炼油企业的生存之路将越来越艰难。有关清洁汽油燃料可以参阅相关文献

Table 1 The comparison of gasoline quality standard in the world

《表1》

| 组成 | 中国 | 世界各国现采用, w/% | 世界各国将采用, w/% | 世界燃料 规格 (Ⅲ) * | |||||

| 产业标准 | 环境标准 | 美国 | 欧洲 | 日本 | 美国 | 欧洲 | 日本 | ||

| φ烯烃/% | 不限定 | < 35 | 不限定 | 不限定 | 不限定 | 10 | 10 | 18 | 10 |

| φ芳烃/% | 不限定 | < 40 | 不限定 | 不限定 | 不限定 | 30 | 30 | 45 | 35 |

| φ苯/% | 不限定 | < 2.5 | 2.0 | 5.0 | 5.0 | 1 | 0.8-102 | 2 | 1 |

| w (O2) % | 不限定 | 2.7 | 7.0 | 7.0 | 7.0 | 2 | - | 2.3 | 2.7 |

| w (S) /μg·g-1 | 1 500 | 800 | 1 000 | 100 | 500 | 150 | 40 | 200 | 无 |

| w (pb) /g·l-1 | 0.35 | 0.013 | 无 | 无 | 0.013 | 无 | 无 | 0.005 | 30 |

| Reid蒸气压/6.89×103Pa | - | 9.8 | 8 | - | - | < 8 | - | - | - |

*:欧洲Ⅲ 类标准

《2 我国汽油组成的特点和问题》

2 我国汽油组成的特点和问题

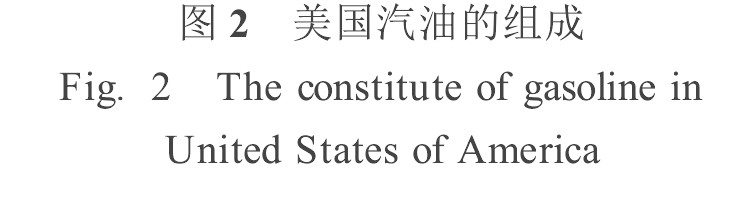

将我国生产的汽油组成 (1997年) 和美国的汽油组成 (2000年) 做一个比较 (图1, 2) 。可以清楚地看到, 我国汽油的特点是:主要组分是催化裂化汽油和直馏汽油, 约占89%。重整汽油占约6%。高辛烷值汽油组分烷基化汽油仅占0.3%。而美国的汽油组成中, 催化裂化汽油、重整汽油和高辛烷值汽油各占1/3。这样的汽油组成具有很大的调合灵活性, 容易满足新配方汽油的要求。

催化裂化汽油中含有大量的烯烃, 而芳烃的含量很少。因此, 我国汽油组成的一个大的矛盾是:新的环保法规要求的汽油中烯烃体积分数不能高于35%, 而我国目前汽油组分中89%是催化裂化汽油。汽油中的辛烷值要靠催化裂化汽油支撑, 而支撑催化裂化汽油辛烷值的重要组分是烯烃。这必然造成大的矛盾。我国汽油组成的特点是极度缺乏高辛烷值组分。另外这样的汽油组成, 调合的灵活性很差, 很难达到新配方汽油的要求。这是我国汽油组成和质量缺陷的问题所在。

因此, 增加我国汽油组成中高辛烷值组分就成为我国炼油企业的当务之急。解决这个当务之急有两个有效的方法:

· 重整汽油的主要由芳烃组成, 辛烷值高达100 (RON) 以上。催化重整是一个成熟的炼油技术。增加重整汽油的生产能力是增加我国汽油高辛烷值组分最有效的方法。但是重整汽油中含有苯, 它将受汽油中苯含量指标的制约。

《图2》

《图3》

· 高辛烷值汽油组分包括:烷基化汽油、异构化汽油、C4 烷烃和含氧化合物, 增加异构 (支链) 烷烃的生产能力是改善我国汽油质量的另一种有效途径。

我国汽油组成中对汽车尾气排放污染的主要成分是硫、烯烃和芳烃。汽油中的硫化物主要分布在汽油的重馏分段。这些硫化物经发动机燃烧后。以SOx的形式从尾气直接排入大气, 污染空气, 并造成危害严重的酸雨。虽然我国城市汽车尾气排放的SOx在总的SOx排放中所占的比例还没有准确数据可查, 但它已成为酸雨的主要成因之一, 是不争的事实。目前我国酸雨覆盖面积已达30%, 环保形势十分严峻。汽油中低分子烯烃是光化学敏感物质, 可以通过光化学反应生成臭氧和光化学烟雾, 严重污染环境。重烯烃则对NOx的排放产生重大影响。据北京环保局的统计, 北京地区的140万辆机动车, 每年排放NOx 1.47×104 t, 全市NOx排放超过国家标准1.66倍。芳烃在我国汽油中的含量较低, 其中苯的含量远小于国家标准, 因此对汽车排放污染的影响不大。

综上所述, 根据我国汽油组成的特点和所存在的问题, 在我国经济可持续发展的全局中, 清洁汽油燃料的发展和生产问题的重要性是显而易见的, 也是十分迫切需要解决的, 尤其是在我国加入WTO的今天。

《3 甲基叔丁基醚 (MTBE) 面临的禁用问题[3,5]》

3 甲基叔丁基醚 (MTBE) 面临的禁用问题[3,5]

MTBE (methyl tertiary butyl ether) 是一种高辛烷值的含氧化合物。它一直是汽油的高辛烷值调合组分。它的辛烷值高达110 (RON) , Reid蒸气压仅为13.78×103 Pa, 是一种性能优良的汽油调合组分。但不幸的是在1999年美国加州的地下水中发现了微量的MTBE。这是由于MTBE水溶性好, 容易因加油站的油罐、运输途中和生产厂油罐的泄漏而渗入地下水中。饮用水中的MTBE会给人体健康带来危害。因此, 在加州立法机构中有人提出动议, 要求在加州内禁止使用含MTBE的汽油。这项立法动议已经获得州议会的通过。加州州政府已经决定从2002年起不许在汽油中添加MTBE。至此MTBE在加州被全面禁用。美国的其他州如纽约、亚利桑那、康那狄格和明尼苏达州也都将禁用MTBE。在去年年初美国的Chemical Engineering 期刊上Rarkinson

在汽油中可添加的含氧化合物除了MTBE以外, 可选择的还有乙醇、乙基叔丁基醚 (ETBE) 、叔戊基醚 (TAME) 、二异丙基醚和叔丁基醇。乙醇对人体健康无害, 且辛烷值高达103 (RON) 。但是它的Reid 蒸气压很高 (汽油中w乙醇=2.0% 时达0.124 MPa, ) , 同样当汽油中wMTBE= 2% 时, 蒸气压仅为0.055 MPa。这很难满足新配方汽油对蒸气压的要求。ETBE、TAME、二异丙基醚都具有很高的辛烷值, 但是它们的水溶性都很好, 是否也对人体健康有危害, 还没有明确的答案。

美国是世界上最大的石油产品生产国和消费国。美国的汽油质量标准会直接影响世界其他石油产品生产国的生产行为。也会在很大程度上影响其他国家制定的汽油质量标准。因此:

· 就MTBE在世界汽油组成中可能被禁用的情况下, 我国不应该再在研究开发MTBE技术上花力气, 对引进国外的MTBE技术要特别慎重。在特别重视环境保护的今天, MTBE将不是一种环境友好的汽油添加组分。

· 用乙醇代替MTBE 作为汽油中的含氧化合物在近期是可以的, 但要达到新配方汽油的标准, 乙醇显然不是一种理想的汽油调合组分。

· 对ETBE、TAME、二异丙基醚的研究开发应该特别慎重。因为目前还有许多对人体健康不确定的因素。不应该重蹈MTEB的覆辙。

《4 异构烷烃的重要性、获得途径和相关的化学原理》

4 异构烷烃的重要性、获得途径和相关的化学原理

《4.1异构烷烃的重要性》

4.1异构烷烃的重要性

众所周知, 汽油的烃组成是由C4~C9的饱和烷烃、烯烃和芳烃构成。沸点范围约为50~200℃。衡量汽油质量好坏的一个重要的指标就是它的辛烷值。表2列出了部分汽油馏程内饱和烷烃的性质。从表可知, 支链烷烃的辛烷值比直链烷烃的要高得多, 而且其支链化程度越高, 辛烷值就越高, Reid 蒸气压也越高。因此, 提高汽油组成中的异构烷烃的比例是一个提高汽油辛烷值最有效的方法。

饱和的烷烃分子不像烯烃分子那样容易与阳光中的紫外线发生光化学反应, 生成污染环境的光化学烟雾, 也不像芳烃含有苯这样的致癌物质。所以说饱和的异构烷烃是绿色、清净的燃料。这就是异构烷烃在清洁燃料中的重要性和不可替代性。

《4.2异构烷烃的获得途径和相关的化学原理》

4.2异构烷烃的获得途径和相关的化学原理

在目前的石油炼制工业中, 获得异构烷烃有如下主要的途径:

· 异丁烷与C3~C5烯烃的烷基化反应

· C5~C7 正构烷烃的异构化反应

· 间接烷基化反应

Table 2 The properties of some of paraffins

《表2》

| 烷烃 | 相对平均 分子质量 | Reid蒸气压 /6.89×103 Pa | 辛烷值 | |

| 研究法RON | 马达法MON | |||

| 正丁烷 | 58.12 | 51.6 | 94.0 | 89.1 |

| 异丁烷 | 58.12 | 72.2 | 102.1 | 97.0 |

| 正戊烷 | 72.15 | 15.6 | 61.7 | 61.9 |

| 异戊烷 | 72.15 | 20.4 | 92.3 | 90.3 |

| 正己烷 | 86.18 | 5.0 | 24.8 | 26.0 |

| 2, 2-二甲基丁烷 | 86.17 | 9.9 | 91.8 | 93.4 |

| 2, 3-二甲基丁烷 | 86.17 | 7.4 | 103.6 | 94.3 |

| 正辛烷 | 114.22 | 0.7 | 0.0 | 0.0 |

| 2, 2, 4-三甲基戊烷 | 114.22 | 1.7 | 100.0 | 100.0 |

| 2, 2, 3-三甲基戊烷 | 114.22 | 1.1 | 109.6 | 99.9 |

| 2, 3, 4-三甲基戊烷 | 114.22 | 1.0 | 102.7 | 95.9 |

| 2, 3, 3-三甲基戊烷 | 114.22 | 1.0 | 106.1 | 99.4 |

| 2, 5-二甲基己烷 | 114.22 | 1.1 | 55.5 | 55.7 |

《4.2.1 异丁烷与丁烯的烷基化反应》

4.2.1 异丁烷与丁烯的烷基化反应

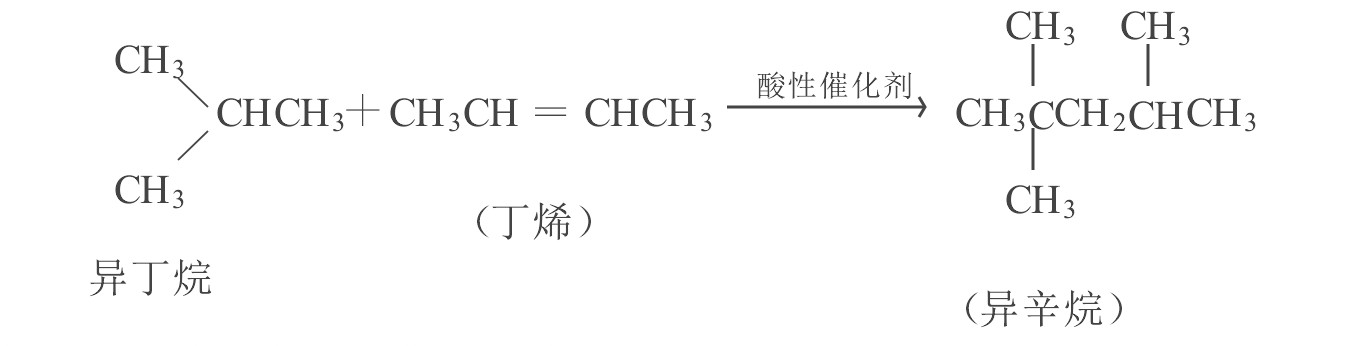

异构烷烃与C3~C5烯烃的烷基化反应, 主要是指异丁烷与丁烯的烷基化反应, 是一种通过下述化学反应将石油炼制工业中的催化裂化反应产物C4烃组分转化为C8异辛烷的催化反应过程:

《图4》

烷基化反应的实质是在酸性催化剂的存在下, 把烷烃分子接到烯烃分子上, 使碳链变长的有机加成反应。烷基化反应是石油炼制工业中一个重要的工艺过程

目前, 石油化工工业中仍在采用50多年前传统的烷基化工艺, 即以浓硫酸为催化剂的硫酸法和以浓氢氟酸为催化剂的氢氟酸法

未来异丁烷与烯烃烷基化工艺面临的挑战是满足环境保护更加严格的要求和新配方汽油的需求。解决液体酸烷基化所存在的环境污染问题的最根本的方法是发展和使用新的、环境友好的催化剂来代替目前烷基化工艺中使用的浓硫酸和氢氟酸。在文献

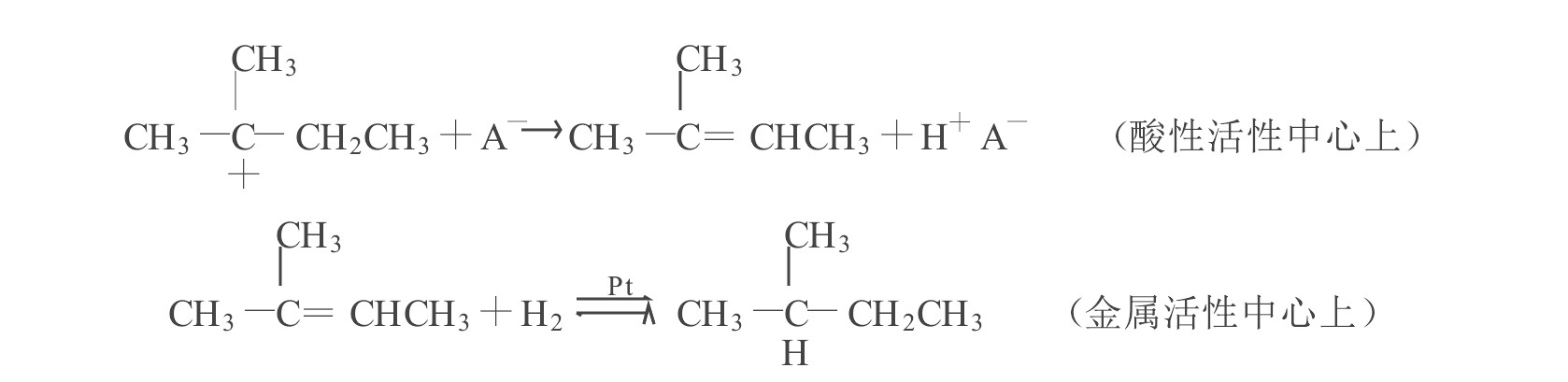

研究开发新一代烷基化催化剂的共识是用固体酸催化剂代替液体硫酸或氢氟酸, 从根本上解决烷基化工艺中的液体酸污染生态环境、腐蚀设备和危害生产操作安全等问题。固体酸烷基化催化化学反应原理如下:

《图5》

在固体酸烷基化催化反应过程中, 具有双键的丁烯分子很容易被固体酸表面上固定的酸中心吸附并成为正碳离子。接着这个正碳离子异构为一个更为稳定的叔碳离子。吸附的叔碳离子与丁烯分子在催化剂表面反应生成吸附的C8正碳离子, 该C8正碳离子与异丁烷分子通过氢转移反应得到反应产物2, 2, 4-三甲基戊烷和吸附的叔碳离子, 吸附的叔碳离子重新参加催化反应循环。

在较高的温度下催化剂才表现出烷基化活性。反应过程中生成的C8正碳离子是一种吸附在固体酸表面上的反应中间物, 它十分容易与烯烃本身反应而进一步生成聚烯烃。这是因为生成聚烯烃的反应比C8正碳离子与异丁烷分子的氢转移反应容易得多。多聚烯烃十分容易吸附在固体酸催化剂的表面上, 造成催化剂的结焦失活。另外, 异构烷烃与烯烃的烷基化反应是一个放热反应, 所以在低温下有利于反应的热力学平衡。而固体酸催化剂一般在较高反应温度下进行反应, 对热力学平衡不利。高温反应也使得反应生成目的产物C8烷基化产物的选择性变差, 得到的反应产物分布较宽, 使烷基化油的辛烷值下降。

由于液体酸烷基化反应工艺存在污染环境和安全的问题, 所以固体酸烷基化反应工艺是一个重要的研究发展方向。但是固体酸烷基化催化剂和反应工艺研究开发的难度极大, 目前美国UOP公司、丹麦Topose公司和中国石化股份公司石油化工科学研究院研究开发的固体酸烷基化催化剂和反应工艺都还没有实现工业化

· 烷基化汽油由于它的优良性能是新配方汽油最重要的调合组分之一。在今后一段时期内, 烷基化汽油的生产将会有大的增加。

· 固体酸烷基化催化剂和反应工艺的研究开发是一个重要和长远的方向, 应该投入力量进行。

· 液体酸烷基化工艺仍然是目前烷基化汽油生产最主要的技术, 不会在近期内被固体酸烷基化技术取代。

《4.2.2 C5-C7 正构烷烃的异构化反应》

4.2.2 C5-C7 正构烷烃的异构化反应

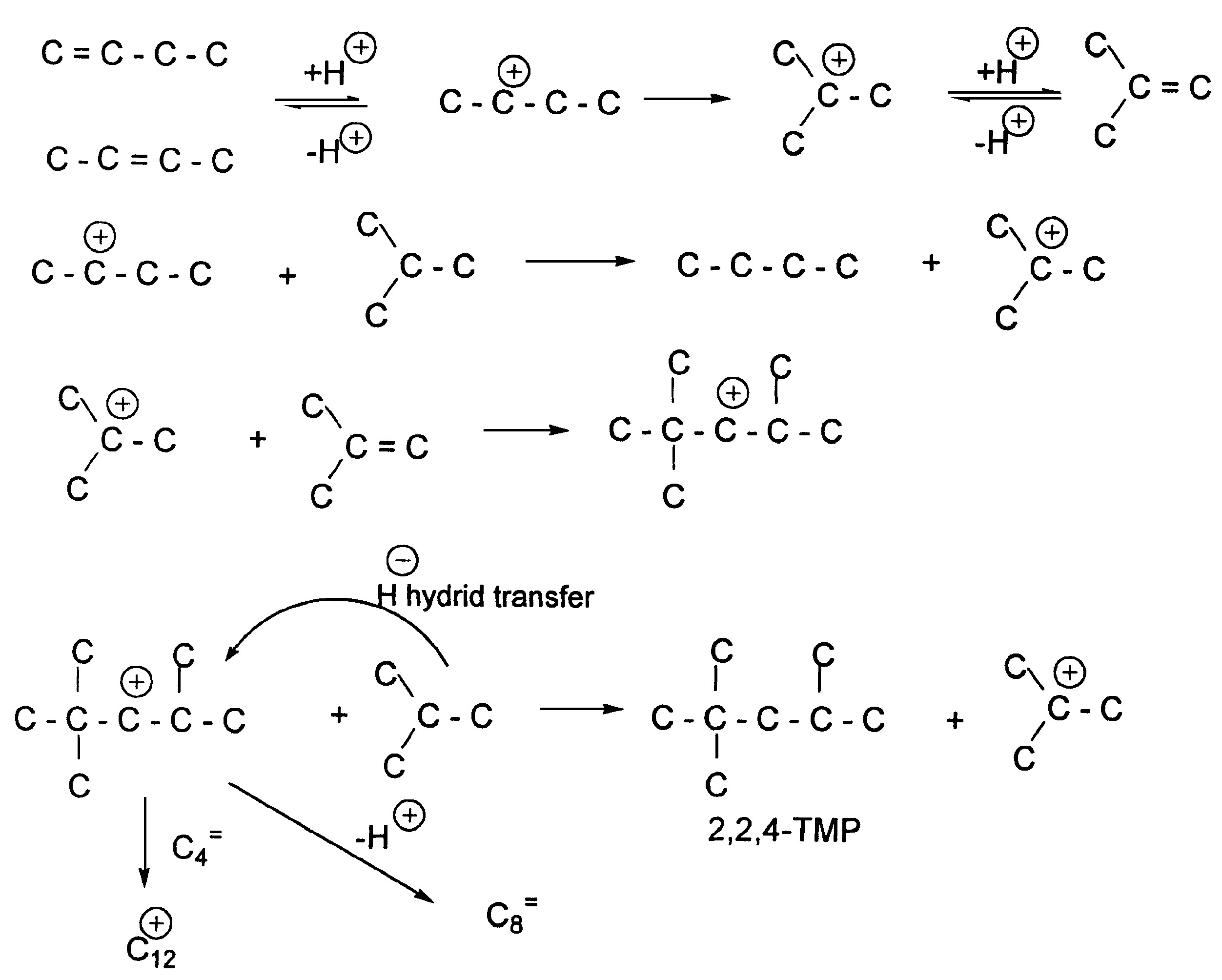

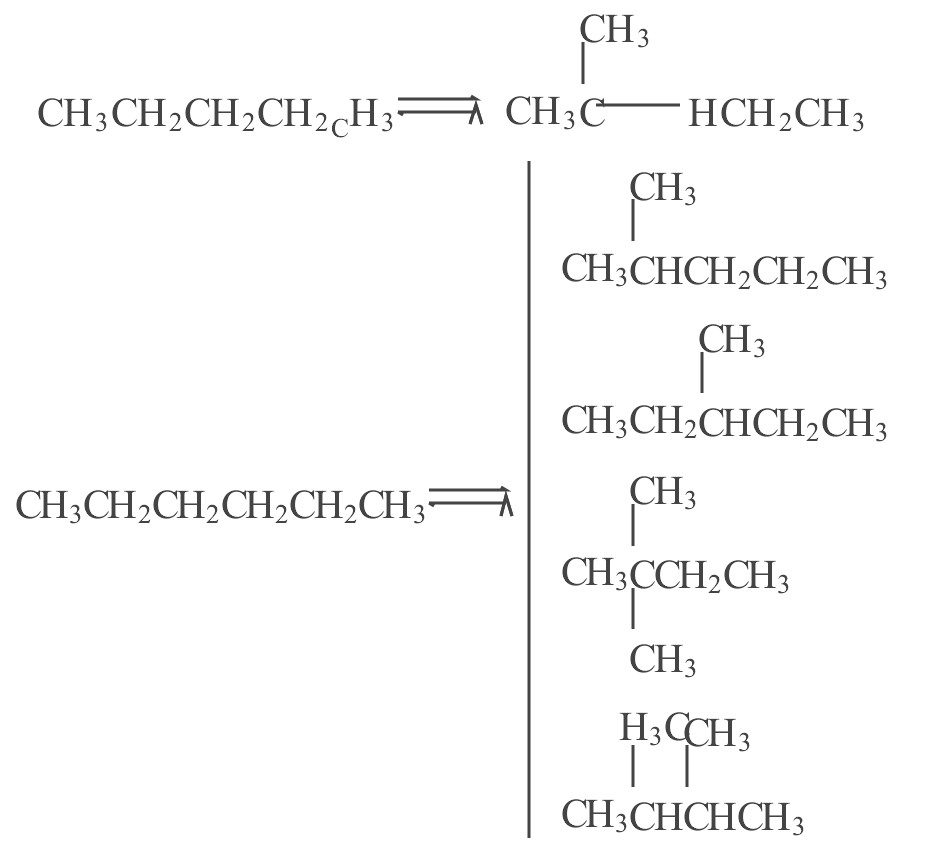

C5~C7 正构烷烃的异构化反应主要是指C5、C6正构烷烃在金属—酸性双功能催化剂的存在下, 发生骨架异构化反应生成相同碳数的异构烷烃的反应。如下述化学反应式所示:

《图6》

从表2可以清楚地看到, 异构烷烃的辛烷值比直链烷烃的辛烷值高许多。以戊烷为例:正戊烷的辛烷值仅为61.7 (RON) , 而异戊烷的辛烷值高达92.3 (RON) 。因此, 正构烷烃的异构化反应可以将低辛烷值的汽油组分转变成高辛烷值的汽油调合组分。这就是这个反应工艺的重要性。

C5、C6正构烷烃异构化反应工艺均采用金属—酸性双功能催化剂, 固定床反应器, 并在临氢条件下进行。按所用酸性催化剂不同, 主要可分为中温型和低温型两大类。

中温型正构烷烃异构化反应工艺采用的是负载贵金属铂的分子筛为催化剂, 在230~280 ℃和2.0 MPa临氢条件下, 对C5、C6正构烷烃进行异构化反应。以美国Shell公司的Hysomer工艺为代表

低温型正构烷烃异构化反应工艺使用的是Pt-AlCl3/氧化铝催化剂。以UOP公司的Penex工艺

另外, 美国UOP公司最近研究开发成功了Pt-SO42-/MxOy型金属—固体超强酸双功能催化剂, 并且工业化成功。称作Par-Isom工艺, 该工艺与以Pt-分子筛为催化剂的异构化工艺相比, 可以提高辛烷值2个单位, 产量提高4.8 %。

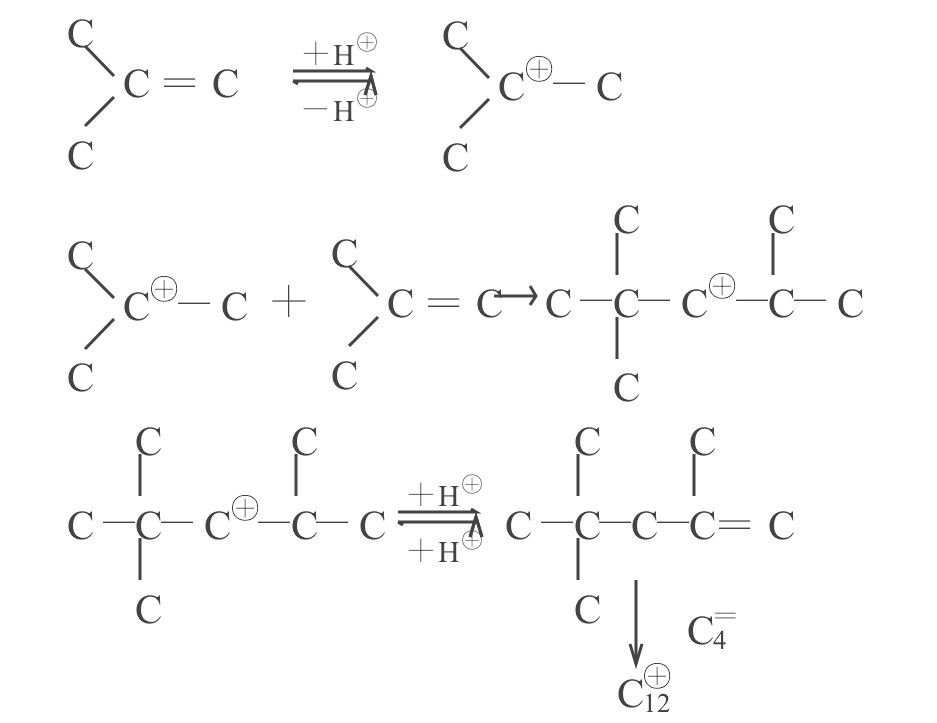

C5正构烷烃异构化催化化学反应原理如下:

《图7》

《图8》

金属活性中心的作用是用于催化烷烃分子的脱氢和烯烃分子的加氢。反应在临氢的条件下进行是为了加速烯烃和烷烃分子的加氢和脱氢过程, 降低催化剂表面上的烯烃的浓度, 避免由于聚合副反应发生而导致催化剂结焦失活。烷烃分子在金属活性中心上脱氢生成烯烃分子, 烯烃分子按正碳离子反应机理将伯或仲碳离子转化成最稳定的叔碳离子, 完成直链分子的骨架异构, 吸附在酸性中心上的叔碳离子还原成烯烃和酸性中心。烯烃分子再在金属中心上加氢生成异构烷烃, 完成直链烷烃骨架异构化反应的全过程。

从以上的分析可以看出:

·C5、C6正构烷烃异构化反应工艺是一种生产汽油高辛烷值组分的重要技术。

·目前C5、C6正构烷烃异构化反应技术全部是国外大石油公司的专利技术。在清洁车用燃料日益得到关注的今天, 我国应该研究开发具有自主知识产权的、新的异构化技术。

·研究开发新的异构化反应技术的关键是用于反应的催化材料, 我们应该研究开发可以在低温下使用的、环境友好的、具有高活性和选择性的C5、C6正构烷烃异构化催化剂。

《4.2.3 间接烷基化反应》

4.2.3 间接烷基化反应

间接烷基化工艺主要是指:两个异丁烯分子叠合反应。生成一个C8的烯烃分子, 然后进行加氢反应, 生成C8异构烷烃分子的催化反应过程如下述化学反应式所示:

如前所述, 这个反应工艺中发展主要是针对MTBE很可能被禁止作为汽油的调和组分, 原有MTBE生产装置面临被改造的情况下研究开发的。MTBE反应工艺中的反应物料之一的异丁烯通过叠合和加氢, 生成烷基化汽油——异辛烷。通过这个工艺可以将原有的MTBE生产装置改造成间接生产烷基化汽油的装置。

目前美国的UOP公司

间接烷基化反应的催化反应原理如下:

叠合反应:

《图9》

加氢反应:

《图10》

异丁烯分子在催化剂的酸性中心上形成吸附的叔碳离子, 叔碳离子与另一个异丁烯分子在催化剂表面上反应生成吸附的C8正碳离子, C8正碳离子从酸性中心上脱附, 生成异辛烯。异辛烯和氢气在金属催化剂上进行加氢反应, 生成异辛烷。

通过上述反应机理的分析, 在间接烷基化反应技术的研究开发过程中应该注意的是:

·间接烷基化反应工艺是一种替代MTBE反应工艺生成高辛烷值组分的重要工艺, 值得注意。

·间接烷基化反应工艺中, 第一步叠合反应中应该注意的是, 要尽量避免C8异辛烯分子与C4异丁烯分子的进一步聚合反应, 生成大分子的产物, 造成催化剂的结焦失活。因此, 要求催化剂的选择性要高。第二步加氢反应的难度较小。

·研究开发新的间接烷基化反应技术的关键也是用于反应的催化材料, 我们应该研究开发可以在低温下使用的、环境友好的、具有高活性和选择性的间接烷基化反应催化剂。

作者十分感谢国家科学技术部对课题的经费支持。

《注释》

注释

1侯芙生.21世纪的炼油技术, 面向21世纪石油炼制技术交流会论文集.南京, 1999.1~12

2郑灌生.迎接清洁燃料的挑战, 面向21世纪石油炼制技术交流会论文集.南京, 1999.166~174

3盛全福.新配方汽油的生产, 面向21世纪石油炼制技术交流会论文集.南京, 1999.175~181

4王石更, 吴晋礼.面向21世纪的清洁汽油生产技术, 面向21世纪石油炼制技术交流会文集.南京, 1999.197~205

5吴 辉, 由爱农.生产车用清洁燃料存在的问题及措施建议, 面向21世纪石油炼制技术交流会论文集.南京, 1999.182~186

6ShecklerJC , HammershaimbHU .UOPalkylationtechnologyintothe21stcentury[A].SINOPIC UOPCommunicationReport[C], 1996, 1~16[1] HeYG , HeYF .Isobutane butenealkylationoversolidacid[J], ChnaPetroleumProcessingandPetrochemicalTechnolegy, 1999, (1~2) :65

7 (1) Sheckler J C, Hammershaimb H U.UOP alkylation technology into the 21st century[A].SINOPIC-UOP Communication Report[C], 1996, 1~16

京公网安备 11010502051620号

京公网安备 11010502051620号