《1 引言》

1 引言

20世纪80年代中期, 日本学者增田闪一提出了利用高压脉冲电晕放电产生的高能电子氧化烟气中的SO2、NOX生成中间产物H2SO4、HNO3, 然后与注入的氨反应生成最终产物 (NH4) 2SO4、NH4NO3的燃煤烟气脱硫新方法

《2 试验装置》

2 试验装置

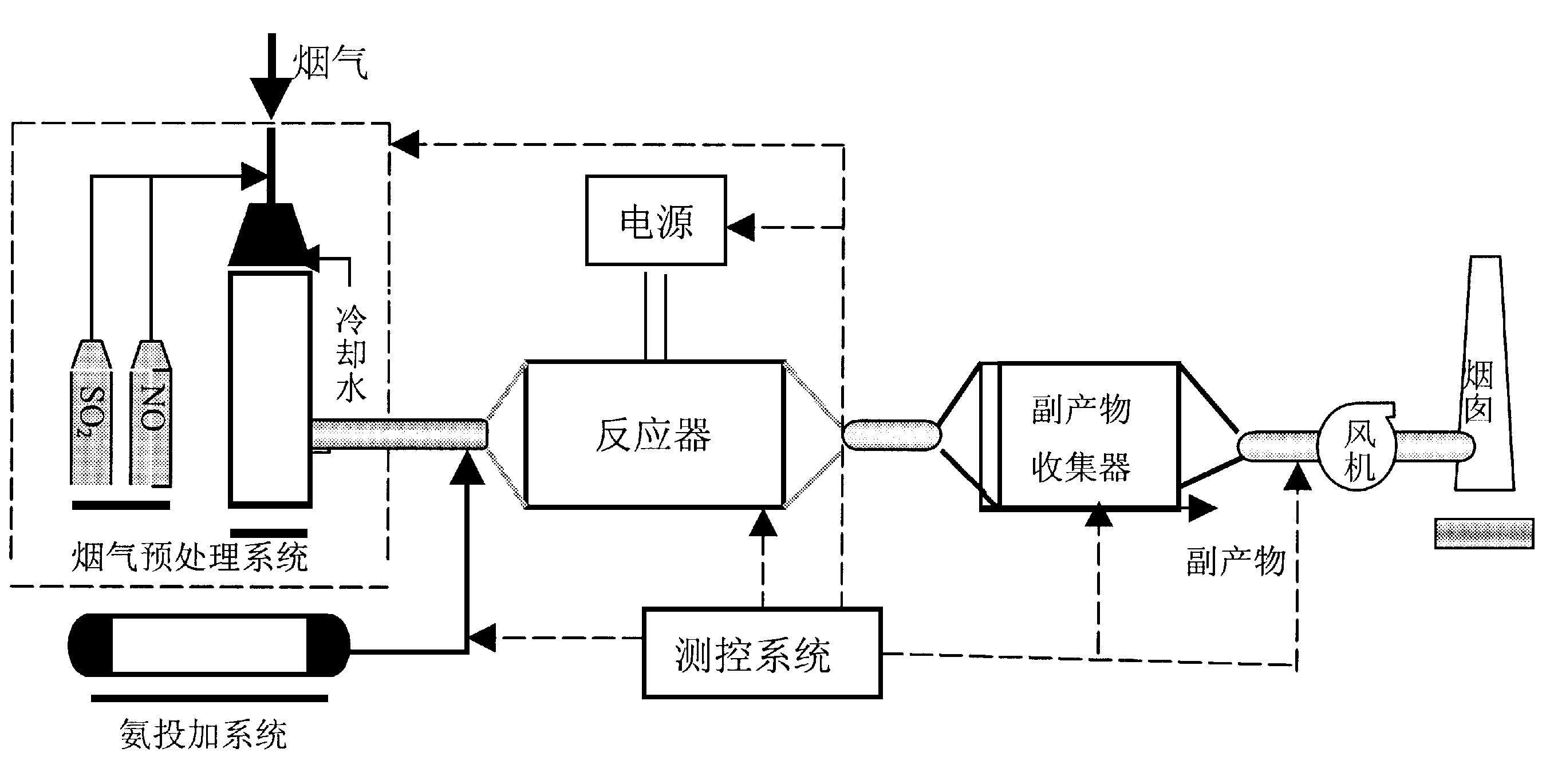

该装置建于四川绵阳科学城热电厂, 在其3 000 kW热电联产锅炉水平主烟道上抽取部分烟气供试验装置使用。试验装置采用如图1所示的工艺流程, 由烟气参数调节系统、电源和反应器系统、氨投加装置、副产物收集装置、监测控制系统等主要部分组成。烟气分别取自电厂水膜除尘器前和水膜除尘器后。烟气经冷却塔降温增湿后, 送至反应器, 喷入氨气。高压电源对反应器放电产生脉冲电晕等离子体, 经处理的烟气被输送至副产物收集器, 回收烟气中的硫酸铵和硝酸铵。处理后的烟气经排风机从烟囱排入大气。

试验装置的设计技术参数为: 最大烟气处理量2×104 m3/h, 粉尘入口浓度300~5000 mg/Nm3, 粉尘出口浓度<50 mg/Nm3, 尾气氨排放浓度≤40 mg/Nm3, 反应器入口烟气温度60~80℃, 烟气相对湿度≤100%, SO2入口浓度850~8 500 mg/Nm3, SO2脱除率≥85%。

《2.1 烟气参数调节系统》

2.1 烟气参数调节系统

烟气参数调节系统由烟气量和粉尘浓度调节装置、温度和湿度调节装置、SO2和NO浓度调节装置组成。其中, 温度和湿度由喷淋冷却塔调节。

《2.2 电源和反应器系统》

2.2 电源和反应器系统

《图1》

图1 中试装置流程图 Fig.1 The schematic diagram of the industrial facility

该电源综合脉冲变压器和磁开关的优点, 选择脉冲变压器和磁开关相结合的方案

输出功率50~100 kW, 电源效率大于70%, 峰值电压100~150 kV;

直流基压电源在5~15 kV范围内连续可调, 脉冲电压上升前沿小于100 ns;

脉冲电压重复频率为50~200 Hz连续可调, 电源连续运行, 并考虑负载特性问题。

《图2》

图2 陡前沿高电压窄脉冲电源原理图 Fig.2 The circuit diagram of narrow pulse generator

反应器采用线—板结构, 由两组放电室组成, 每组尺寸3 000 mm×2 600 mm×2 400 mm, 分别用两组脉冲电源供电;极板和电晕线采用不锈钢, 外加保温层, 反应器内部设计有振打装置及卸灰装置。反应器主要技术指标如下:

最大烟气处理量2×104 m3/h, 运行温度60~80℃;

烟气停留时间≥6 s, 总体积37.44 m3, 静态电容约10 nF×2。

《2.3 氨投加装置及副产物收集装置》

2.3 氨投加装置及副产物收集装置

氨投加装置由液氨贮槽、液氨蒸发器、气氨缓冲罐、氨计量投加泵和自动控制装置组成。贮槽中的液氨经蒸发器蒸发为气氨, 氨气经由设置在反应器中的喷头加入烟气中;副产物收集器采用单室、三电场、钢刷静电除尘器, 电晕极采用不锈钢星形线。

《2.4 测量及控制系统》

2.4 测量及控制系统

工艺流程中烟气参数的获取, 通过分别设于冷却塔前、反应器前后和副产物收集器后的烟气成分在线分析装置实现。整个现场仪器和设备的运行状况及工艺流程, 都在总控制室的模拟盘上实时显示。由计算机系统实时采集、记录现场仪表的数据, 并可以图形、曲线方式显示。

实验中的电参数采用美国泰克公司P6015A电压探头、AM503S电流探头系统和520B数字示波器测量。

对于SO2、NOX、NH3等气体的浓度, 采用红外吸收分析仪测量, 粉尘浓度采用JYZ-1型烟气浊度在线监测仪测量。副产物组分采用化学分析和仪器测量相结合。

《3 结果与讨论》

3 结果与讨论

《3.1 工艺参数的确定》

3.1 工艺参数的确定

《3.1.1 热化学反应 》

3.1.1 热化学反应

脉冲电源不工作时, 热反应脱硫结果见表1。热反应脱硫效率在50%~65%。

表1 系统热化学反应试验数据 Table 1 The experimental data of thermochemical reaction

《表1》

| 烟气流量 /m3·h-1 | 烟气温度 /℃ | 入口SO2浓度 /mg·Nm-3 | 出口SO2浓度 /mg·Nm-3 | 出口氨浓度 /mg·Nm-3 | 脱硫效率 /% |

| 18 783 | 60 | 2 950 | 1 140 | 28 | 56 |

| 17 658 | 62 | 3 230 | 1 520 | 31 | 53 |

| 16 727 | 63 | 3 290 | 1 645 | 22 | 50 |

| 17 291 | 51 | 6 000 | 2 100 | 18 | 65 |

《3.1.2 湿度温度等诸因素对脱硫效率的影响》

3.1.2 湿度温度等诸因素对脱硫效率的影响

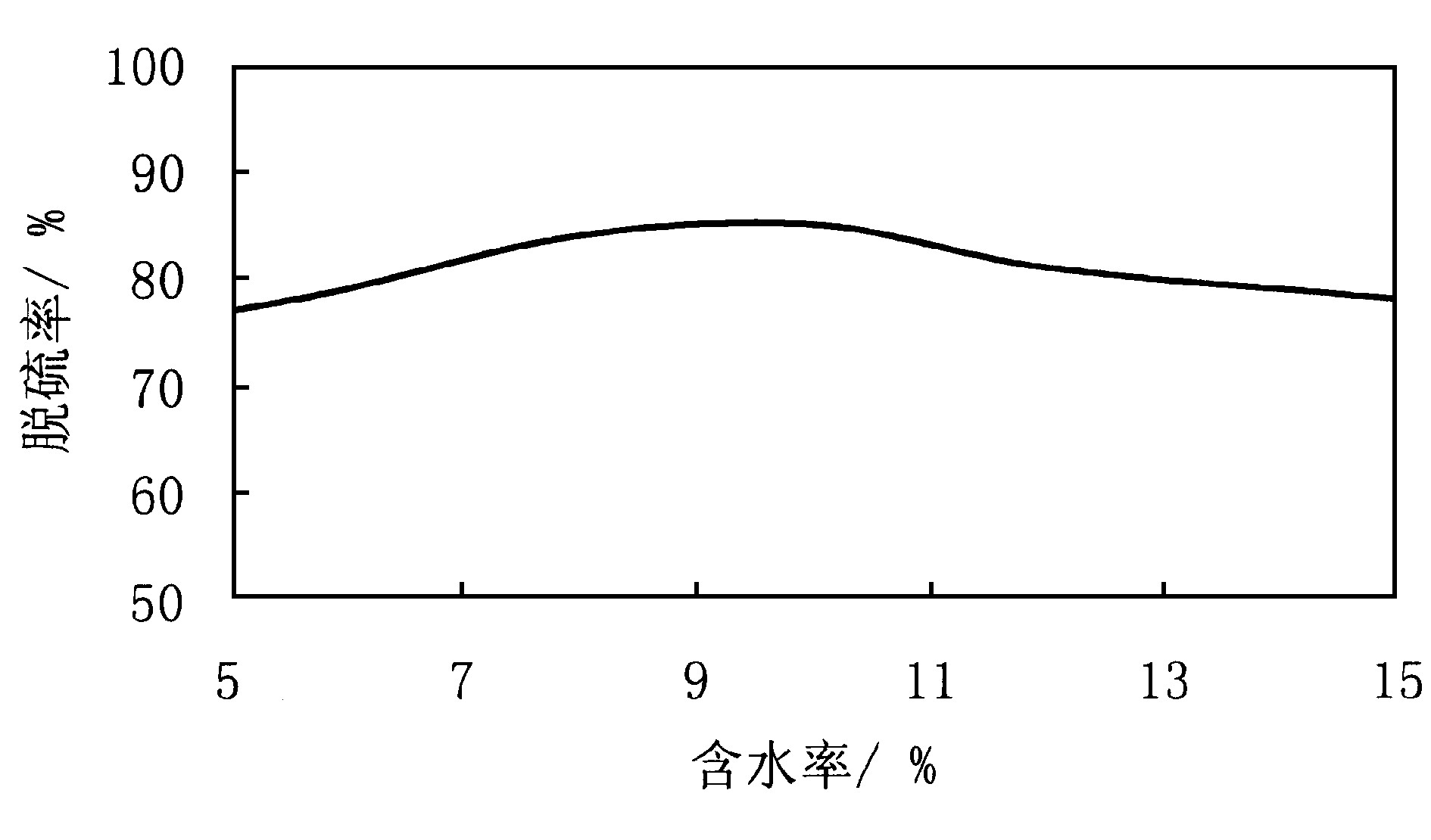

1) 湿度对脱硫效率的影响。

烟气中湿度增大有利于OH-、O-自由基的形成并增加液相反应概率以及促进气溶胶的成核、生长。由于水分子具有强的电负性, 极大地吸附自由电子、消耗能量, 较大的湿度还可能导致电火花, 因而, 烟气湿度的增大在一定范围内有利于SO2的脱除, 过多的水分则会使脱除率下降。试验条件:取电厂水膜除尘器后烟气, 烟气反应温度65℃, 入口SO2浓度约4 500 mg/Nm3, 烟气流量约1.8×104 m3/h。试验结果见图3, 在水分含量低于8%时, 脱除率随水分增加而增大;在水分含量10%左右时, 脱除率达到最大;在水分含量到15%时, 脱除率有一定下降趋势。

2) 温度对脱硫效率的影响

试验条件:取电厂水膜除尘器后烟气, 烟气中的含水量为10%左右, 入口SO2浓度约4 500 mg/N3, 烟气流量约1.8×104 m3/h。

实验结果:当反应器入口处的烟气温度为60~70 ℃时, SO2脱除率达到80%以上;当反应器入口处的烟气温度为70~80 ℃时, SO2脱除率为80%以下。实验数据见图4。由于氨与SO2的热化学反应温度在60 ℃左右, 随着烟气温度的升高, (NH4) 2SO3的生成

会迅速减少, 并且随着烟气温度的升高, H2SO4的饱和蒸汽压也增大, 使H2SO4分子成核而雾化的概率减小, 液相反应减少, 与氨反应有一定下降。宏观表现为随着烟气温度的升高, SO2的脱除率有所下降。

《3.1.3 注入能量的影响 》

3.1.3 注入能量的影响

试验条件:取电厂水膜除尘器后烟气, 烟气中的含水量为10%左右, 入口SO2浓度约4 500 mg/Nm3, 烟气温度65℃, 烟气流量约1.8×104 m3/h。结果由图5可看出, 随着注入能量的增加, SO2的脱除率上升。在综合考虑能耗与脱除率时, 较好地选择范围是3~5 Wh/Nm3。

通过试验温度、湿度、停留时间、氨投加量、电源参数对脱硫效率、产物成分、能耗等因素的影响, 确定最佳工艺参数为:

烟气温度65~70 ℃, 烟气水分含量约10%, 氨硫化学剂量比为0.99~1∶1, 烟气停留时间大于6 s, 注入能量为3~5 Wh/Nm3;脉冲电源的功率50~100 kW, 脉冲前沿100 ns以内、脉冲宽度200~300 ns、重复频率50~200 Hz。

《3.2 典型试验结果》

3.2 典型试验结果

电源典型波形见图6、图7。选择优化试验参数, 试验结果见表2。

从表2可以看出, 在同样条件下, 温度升高, 脱除率降低;烟气处理量越大, 脱除率越低;能耗增大, 脱除率增高;氨硫比增大, 脱除率增高, 但

表2 工业中试典型数据 Table 2 Typical data of industrial-scale experiment

《表2》

| 烟气量 /m3·h-1 | 温度/℃ | [NH3] /2[SO2] | 入口SO2浓度 /mg·Nm-3 | 出口SO2浓度 /mg·Nm-3 | 能耗 /Wh·Nm-3 | 脱除率 /% |

| 12 000±100 | 60±2 | 1 | 4 500±15 | 580 | 3.4 | 87.1 |

| 12 000±100 | 68±2 | 1 | 4 500±15 | 565 | 3.8 | 87.4 |

| 12 000±100 | 68±2 | 0.99 | 4 500±15 | 645 | 3.9 | 85.7 |

| 18 000±100 | 68±2 | 1 | 4 500±15 | 675 | 4.2 | 85.0 |

| 18 000±100 | 68±2 | 1.1 | 4 500±15 | 630 | 3.8 | 86.0 |

| 18 000±100 | 65±2 | 1 | 4 500±15 | 700 | 3.5 | 84.4 |

| 20 000±100 | 68±2 | 1 | 4 500±15 | 730 | 4.2 | 83.8 |

| 20 000±100 | 68±2 | 1 | 6 500±30 | 1 020 | 4.8 | 84.3 |

出口氨增大, 通常按理论氨硫比。在烟气温度低于70 ℃, 烟气水分含量约10%, 氨硫化学剂量比为1∶1, 烟气流量不大于2×104 m3/h, 烟气停留时间大于6 s, 注入能量低于5 Wh/Nm3等条件下, 该中试装置脱硫率可达85%以上。

《4 结论》

4 结论

脉冲电晕等离子体烟气脱硫工业中试装置运行结果达到了设计要求。当参数得到优化、注入能量低于5 Wh/Nm3时, SO2的脱除率达到85%以上。

中试表明, 该装置能连续运行, 验证了工业应用的可行性。掌握了整套设计与试验技术, 加上在电源、烟气预处理、副产物收集技术取得的突破, 为脉冲电晕脱硫技术的产业化奠定了坚实的基础。但大功率脉冲电源的长寿命检验, 大功率闸流管和磁开关的国产化, 电源和反应器的有效匹配有待于进一步研究。

京公网安备 11010502051620号

京公网安备 11010502051620号