《1. 引言》

1. 引言

在过去的20年里,激光加工技术已经在焊接[1–3]、切割[4,5]、打孔[6,7]、纹理加工[8–10]和微结构制造[11–13]等多个领域中得到应用。随着激光加工技术及装备的普及,其应用逐步从批量化流水线加工向小批量个性化定制普及,发展更适用于个性化定制产品的激光加工技术具有重要意义。扫描振镜作为一种可以快速准确地控制激光光斑位置的光机电产品,在采用其进行激光加工时,与传统的加工方法相比,具有许多优点,包括高动态性能和加工速度、无刀具磨损、非接触加工以及灵活性高等[14–16]。

三维激光加工的挑战之一是如何始终保证激光焦点准确聚焦在三维工件上[17–18]。Noh等[19]证明了聚焦的激光可以保证好的加工质量,激光离焦会使加工质量变差。Cao等[17,20]通过视觉方法测量焦点是否离焦,并通过三轴运动平台进行补偿,保证焦点始终聚焦在加工面上。Wang等[21]通过将大曲面分层分块,逐层逐块地加工以保证激光焦点始终聚焦,从而进行大范围曲面图案激光加工。就工件三维表面加工而言,动态调整聚焦光斑空间位置是实现非平面加工的重要手段之一。三维扫描振镜的三维加工能力得益于其具有的动态聚焦单元[22,23],让焦点在高度方向实现一定范围内变动,而这是一般二维扫描振镜无法实现的。Xiao等[24]利用三维扫描振镜和不同类型激光器在不规则曲面上直接标刻图案。Diaci等[25]利用三维扫描振镜在曲面、斜面上标刻出完整图案。

目前的三维扫描振镜加工系统大都没有三维测量能力。当加工三维零件时,需要事先通过三维软件建模或专门的扫描设备扫描建模获得待加工面的三维形貌;加工时,需人为摆放或装夹工件来保证工件的实际形貌和位姿与加工软件中的模型一致。因此,当工件小批量、多样化加工时,前期将投入大量的时间到加工准备工作中去,这为实际加工添了更多的硬件需求与时间成本,甚至提高了多工序带来的误差。原位加工技术,一般是指直接在物体上进行测量并原位加工的方法,其在工业及生物工程等领域都有所研究应用[26–29]。原位加工技术应用于激光三维加工,其优势主要在于扫描加工的一体化实现,可以避免传统方式的建模、装夹、调整对准等步骤,及多步骤带来的工作量和误差。利用扫描振镜投射线结构光可以进行三维测量[30–32]。Diaci等[25]提出了一种在曲面上快速加工图案的方法,利用旁轴相机并使用同一个光源进行工件测量和加工,这种方法将三维激光测量和激光加工相结合,既不需要事先知道工件的三维形貌,也不需要知道工件的位姿信息,遗憾的是其并没有给出具体的实现过程以及该方法的精度和效果等评价。

传统的线结构光三维测量技术是通过线激光器直接发出线激光并投射在物体表面[33]。Zhou等[34]用线结构光去测量铁轨,在长度、宽度、厚度方向的测量误差均在0.3 mm以内。Liu等[35]用线结构光测量了直径30 mm左右的轴,通过将测得的点进行拟合使得测量误差在20 μm以内。Li等[36]用线结构光测量高度100 mm的立方体,其高度误差达到1 mm。事实上,最终的测量精度由设备、测量距离、算法等因素共同决定,比如小的相机视场和近的测量距离可以获得相对高的测量精度。

目前,对线结构光测量技术的研究主要包括测量模型、光条纹中心提取和传感器标定。测量模型的建立是基础,主要是基于几何推导;而基于扫描振镜和不同类型场镜的测量模型与传统模型却有所不同。光条纹中心提取是影响传感器标定精度的重要因素,亚像素的光心线提取方法如高斯拟合法[37]、灰色重心法[5]和Hessian矩阵法[38]具有更高的提取精度。对于传感器标定,主要包括相机标定和光平面方程标定两部分,其中光平面方程标定是难点,如何获取高精度控制点来拟合光平面成为线结构光传感器标定的关键问题。

本研究利用一套三维扫描振镜及一个旁轴相机搭建了三维原位激光加工系统,通过原位加工实验验证了整套系统的可行性及实用性。本研究主要贡献在于提出或实现了:①一种基于扫描振镜的线结构光三维测量模型;②一种通过高度标定来保证测量精度的方法;③一套可用于三维激光原位加工的软件。与一般线结构光测量方法相比,本研究提出的方法可在不需要光平面标定也不需要额外的运动轴的情况下,实现三维重建,测量加工一体化,减低了加工成本。

《2. 方法》

2. 方法

《2.1. 基于扫描振镜的线结构光三维测量方法》

2.1. 基于扫描振镜的线结构光三维测量方法

图1(a)为本研究中基于扫描振镜的线结构光三维测量模型,该模型中主要存在四个坐标系:世界坐标系 、振镜坐标系

、振镜坐标系 、相机坐标系

、相机坐标系 、图像坐标系

、图像坐标系 ,将振镜坐标系与世界坐标系重合进行模型简化。本研究采用

,将振镜坐标系与世界坐标系重合进行模型简化。本研究采用 场镜,在图1(a)中,

场镜,在图1(a)中, 点为振镜y 轴反射镜的激光反射点,假设其中心的世界坐标已知为

点为振镜y 轴反射镜的激光反射点,假设其中心的世界坐标已知为 (0, 0, H ),其中H为a点在世界坐标系中的高度。b、c 两点为振镜扫描的线激光的两个端点,端点在世界坐标系的坐标分别为

(0, 0, H ),其中H为a点在世界坐标系中的高度。b、c 两点为振镜扫描的线激光的两个端点,端点在世界坐标系的坐标分别为 和

和 ,其可通过振镜精确控制得到。要通过相机获得空间物体上某点的三维信息,需要至少三个约束条件。根据典型的针孔相机模型[39],可得到式(1)如下:

,其可通过振镜精确控制得到。要通过相机获得空间物体上某点的三维信息,需要至少三个约束条件。根据典型的针孔相机模型[39],可得到式(1)如下:

式中, 为焦距;

为焦距; 为主点坐标。设空间一点P,(Xc ,Yc , Zc )为P 点在相机坐标系中的坐标,

为主点坐标。设空间一点P,(Xc ,Yc , Zc )为P 点在相机坐标系中的坐标, 为对应的像素坐标系内的坐标。为了唯一确定该点的坐标值,还需要至少一个约束条件,那就是光平面方程。一般的线结构光测量方法需要对光平面进行标定来确定光平面方程,而通过扫描振镜产生的光平面是可以精确控制的。激光通过振镜配置的场镜进行聚焦,场镜主要包括

为对应的像素坐标系内的坐标。为了唯一确定该点的坐标值,还需要至少一个约束条件,那就是光平面方程。一般的线结构光测量方法需要对光平面进行标定来确定光平面方程,而通过扫描振镜产生的光平面是可以精确控制的。激光通过振镜配置的场镜进行聚焦,场镜主要包括 场镜和远心

场镜和远心 场镜。当采用

场镜。当采用 场镜时,在世界坐标系中光平面经过图1(a)中三个点

场镜时,在世界坐标系中光平面经过图1(a)中三个点 、b、c,其世界坐标已知;当采用远心

、b、c,其世界坐标已知;当采用远心 场镜时,在振镜坐标系中光平面始终垂直于

场镜时,在振镜坐标系中光平面始终垂直于 平面,可认为图1中点a的世界坐标为

平面,可认为图1中点a的世界坐标为 ,0, H ),因此,将振镜坐标系内已知的三个非共线的点根据相机外参转换到相机坐标系,即可根据三点确定相机坐标系内的光平面方程,如式(2):

,0, H ),因此,将振镜坐标系内已知的三个非共线的点根据相机外参转换到相机坐标系,即可根据三点确定相机坐标系内的光平面方程,如式(2):

式中,A, B, C, D 为光平面方程的系数,由此得到第三个约束,联立式(1)与式(2)得到式(3):

《图1》

图1. 基于扫描振镜的线结构光测量方法。(a)原理模型;(b)实物装置。

由此可得到像素坐标系内光心上任一点在相机坐标系中的三维坐标(Xc ,Yc , Zc ),另根据相机外参(R 为旋转矩阵,T 为平移矩阵)可转换到世界坐标系( ),因此可得到:

),因此可得到:

《2.2. 高度标定方法》

2.2. 高度标定方法

本研究在上述基于相机内、外参及光平面方程的线结构光三维测量方法的基础上,结合了高度标定方法来保证高度方向的精度。该方法的原理是找出实际高度与线激光偏移距离及像素坐标系中的光心像素差之间的关系,进而根据实际光心在图像坐标系中的位置确定该点的实际高度值,此关系如式(5)所示。

式中,Z 为实际高度;f 为Z 的关于线激光偏移距离x 和像素距离p 的函数。本研究中,将线激光投射的直线与世界坐标系中y 轴平行,其偏移方向沿世界坐标系x 轴方向,如图1(a)所示。高度标定时,通过三轴运动平台的Z 轴运动特定距离拍摄多组线激光图片进行标定。

高度设置为0时,将线激光偏移距离为0的光心定义为基准光心,定义任意光心与基准光心在像素坐标系内的平均像素差为P;定义在高度为0平面内的其他光心与基准光心的平均光心像素差为P1 ;线激光偏移距离相同而高度不同时,定义不同高度处的光心与高度为0处的光心的平均像素差为P2 。因此,在像素坐标系内存在如下关系:

图2(a)标定了光心的像素差P1 与线激光偏移距离x(–30 mm到30 mm,每5 mm标定一次)的关系,从图中可以看出像素差P1 与线激光偏移距离x 具有较好的线性关系。图2(b)标定了平均像素差P2 与高度(–15~15 mm,每5 mm标定一次)的关系,从图中可以看出,像素差P2 与高度具有较好的线性关系。

《图2》

图2. 像素坐标系内的平均像素差。(a)高度为0时,光心的像素差P1 与线激光偏移距离x 的关系图;(b)线激光偏移距离为0时,光心的像素差P2与高度的关系图。

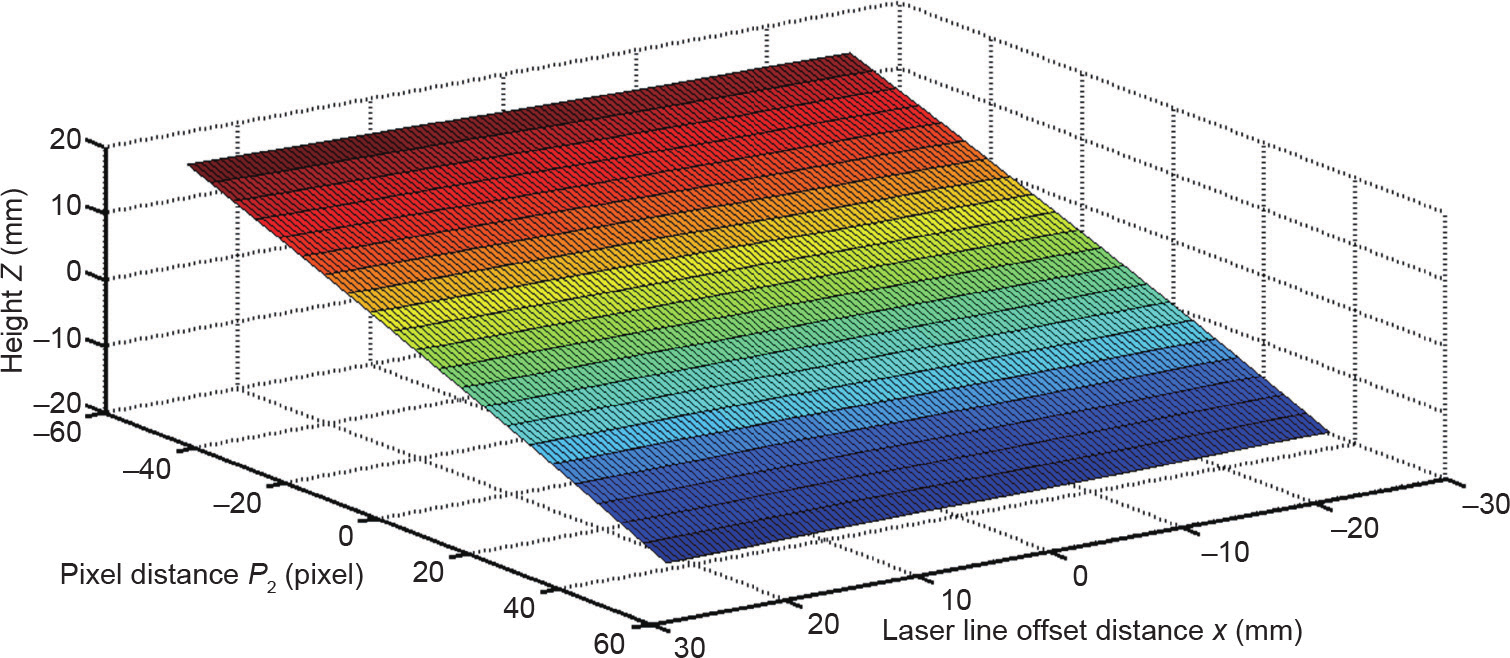

实际计算中,我们发现将P 分解为P1 +P2 的方式得出的高度更准确,图3为实际高度Z、像素差P2 、线激光偏移距离x 三者之间的关系三维面,发现三者的关系近乎拟合为一个平面,因此,在计算Z值时,首先在图2(a)中,根据线激光偏移距离x线性插值计算出像素差P1 ,根据实际线激光计算出像素差P,得出P2 = P –P1 ,再将像素差P2 、线激光偏移距离x 带入图3的曲面差值得出实际高度Z 。

《图3》

图3. 实际高度Z、不同线激光偏移距离x下的像素差P2 、线激光偏移距离x 三者之间的关系三维面。

《2.3. 光心提取方法》

2.3. 光心提取方法

在线结构光测量系统中,光条纹中心是否准确提取影响系统的测量精度。本研究首先采用中值滤波对采集的线激光图像进行预处理,随后采用灰度重心法对线激光中心进行提取。在一列线激光中先利用极值法求出光强最大的一点gmax ,然后确定一个阀值K = k × gmax , 0 < k < 1,在阈值两边判断灰度值大于K 的像素,求出其重心位置作为光条纹的中心。设所有大于阈值K 的点的像素坐标为 (

( = 0, 1, 2, …),相应的灰度值为

= 0, 1, 2, …),相应的灰度值为 (

( = 0, 1, 2, …),则光心的位置U 为:

= 0, 1, 2, …),则光心的位置U 为:

由灰度重心法来求取线激光条纹的中心,每一列线激光条纹的阈值都是不同的,即使线激光灰度分布不均匀或者发生了改变,也不会对线激光条纹中心位置的确定带来很大的误差,提高了光心提取的精度。

《2.4. 原位加工方法》

2.4. 原位加工方法

光心提取后,根据2.1节中的模型可生成物体上表面的三维点云,点云的疏密由扫描激光线间距及工业相机分辨率决定。由于点云面便可体现物体实际的三维形貌以及其在振镜坐标系中的位姿,因此在三维点云面上进行三维加工图案的路径设计,即可实现原位三维加工。

在得到物体上表面的点云模型后,需将待加工图案或者路径投影到点云的相应位置,进而生成三维扫描振镜加工指令。本研究采用将待加工图形按照图片像素点投影到三维点云面上的方式进行三维图案投影。图片的每一个像素都可以在点云面中找到与其接近的点,并将与其接近的点的高度值的平均值作为该像素点的高度值。在工件特定位置处进行加工,需要通过将导入的图案进行缩放、平移、旋转实现图案在工件任意位置的精准投影加工,为此本研究开发了相应的原位加工软件。

《3. 实验与评价》

3. 实验与评价

《3.1. 设备条件》

3.1. 设备条件

本研究使用Scanlab intelliSCANse 14三维扫描振镜,配备焦距为255 mm 的 场镜,工业相机采用vieworks VH-5MG 500万像素黑白相机,安装在扫描振镜旁侧,镜头采用U-TRON FV1520,保证工作距离在350 mm时,视场在200 mm×200 mm左右。激光器采用带有波长680 nm指示光源的1064 nm光纤激光器(RFL-P30Q)。三维扫描振镜安装于三轴运动平台上,如图1(b)所示。

场镜,工业相机采用vieworks VH-5MG 500万像素黑白相机,安装在扫描振镜旁侧,镜头采用U-TRON FV1520,保证工作距离在350 mm时,视场在200 mm×200 mm左右。激光器采用带有波长680 nm指示光源的1064 nm光纤激光器(RFL-P30Q)。三维扫描振镜安装于三轴运动平台上,如图1(b)所示。

《3.2. 扫描精度评价》

3.2. 扫描精度评价

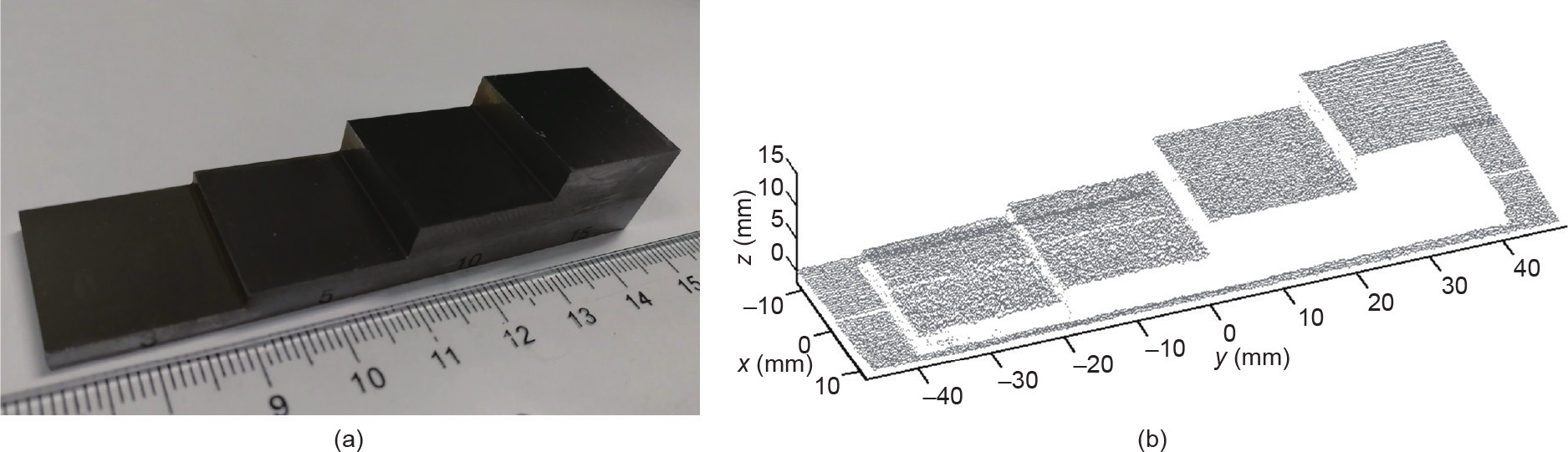

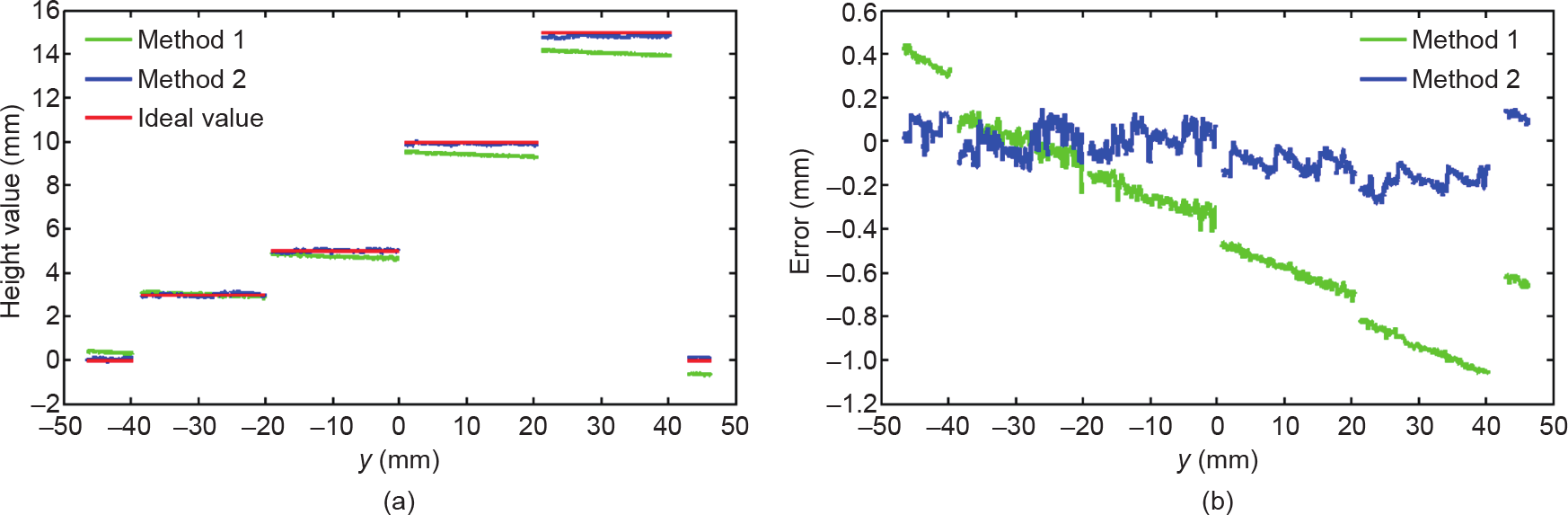

扫描精度与原位加工时激光能否准确聚焦在待加工面有着直接的关系,本研究选用一块长80 mm,宽20 mm,标准高度为3 mm、5 mm、10 mm、15 mm的标准高度台阶量块[图4(a)]进行扫描精度测试,线激光间距为0.5 mm,扫描振镜的扫描速度为5000 mm·s–1 ,相机曝光时间为50 ms。分别采用相机内、外参及光平面方程方法以及结合高度标定方法进行建模。图4(b)为结合高度标定方法后扫描得到的点云图,基本还原了真实量块的高度信息。为了比较用相机内、外参及光平面测量法(方法1)与相机内、外参及光平面结合高度标定测量法(方法2)的测量精度,绘制采用不同方法得到的台阶面平均实际高度值及其误差比较图,图5(a)为两种方法测得的平均实际高度值与理想高度值的比较;图5(b)为两种方法的误差比较,只用相机内、外参及光平面方程进行扫描的误差随着y方向距离的变化发生变化,并呈现两端误差大的情况,在高度为15 mm处,误差最大,超过1 mm;而经过高度标定方法测量的结果在高度方向上误差始终稳定在±0.2 mm的范围内,不随扫描位置发生明显变化。在y方向上提取扫描到工件上的线激光的第一个点和最后一个点的y值坐标,统计并计算扫描得到的工件长度为(79.900±0.154) mm,与实际工件长度80 mm相符合,其误差在像素量级。

《图4》

图4. 标准高度台阶量块测量图。(a)标准高度台阶量块实物图;(b)标准高度台阶量块点云图。

《图5》

图5. 采用不同方法得到的台阶面平均实际高度值及其误差比较图。(a)两种方法测得的平均实际高度值;(b)两种方法的误差,其中方法1为相机内、外参及光平面方法,方法2为相机内、外参及光平面方法结合高度标定方法。

《3.3. 实施过程及实例》

3.3. 实施过程及实例

3.3.1. 案例 1——不同高度台阶的投影加工

为了证明本研究开发的三维原位加工系统的功能,将开展对标准高度台阶进行线激光扫描、加工图案投影、三维原位加工,其主要步骤如下。

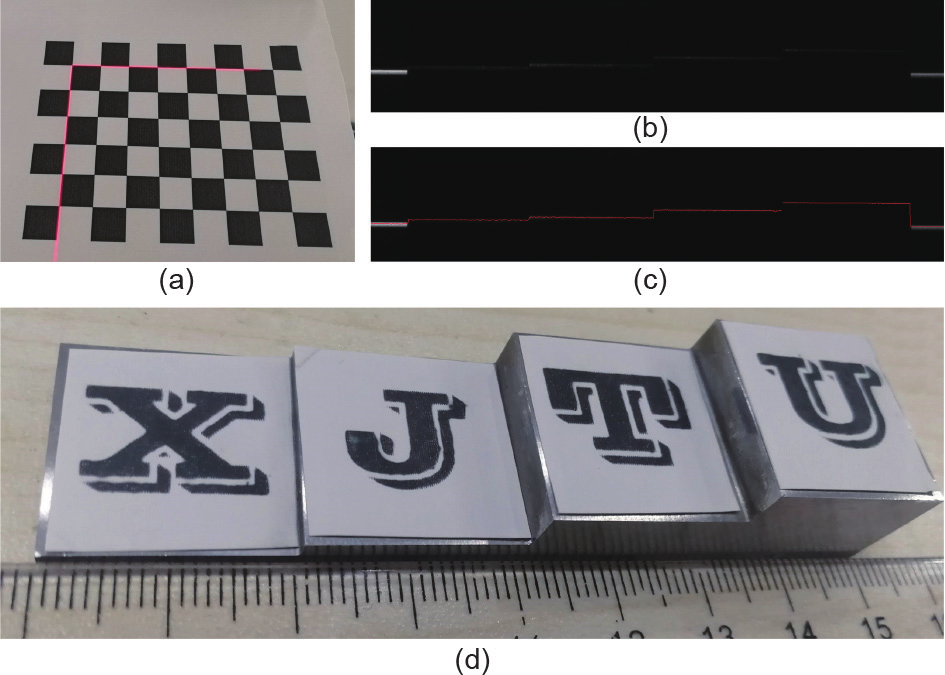

步骤1,前期标定工作:使用Matlab相机标定工具箱进行相机标定,得到相机内参、外参,在获取外参时,将世界坐标系与振镜坐标系对准采取振镜扫描xy 方向指示光打在棋盘格上进行对准,如图6(a)所示。采用2.2节中的高度标定方法进行高度标定。

步骤2,线激光扫描:通过激光器扫描红光指示光形成线激光,扫描速度为5000 mm·s–1 ,工业相机曝光时间为50 ms,间隔0.5 mm扫描一道线激光,使线激光遍历物体,其中拍摄得到的一幅线激光图如图6(b)所示。

步骤3,提取光心并生成三维点云:采用灰度重心法提取得到的光心如图6(c)中红线所示。根据2.1节及2.2节中的方法生成待加工表面点云。

《图6》

图6. 不同高度台阶的投影加工的实施与结果。(a)相机标定过程中振镜坐标系与世界坐标系对准方法;(b)一幅线激光图;(c)该线激光图提取的光心图,其中红线为提取得到的光心;(d)在标准量块上张贴了热敏纸后的原位加工图案。

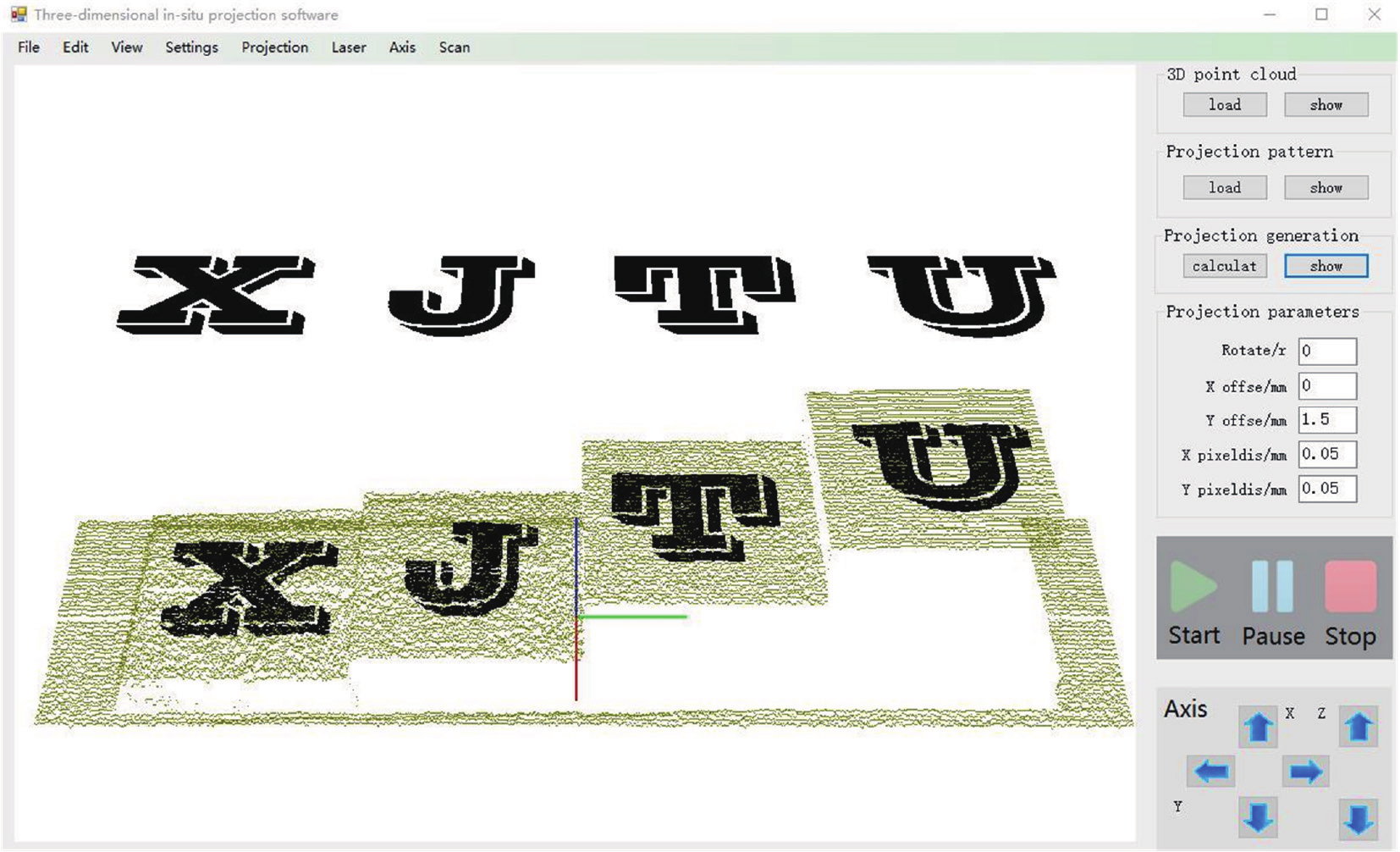

步骤4,加工图案投影:通过OpenGL显示生成的三维点云,并导入事先准备好的加工图案,将图案经过一定的缩放、平移、旋转投影到三维点云面上,生成并在点云面上显示实际加工图案,如图7所示。

《图7》

图7. 三维原位加工软件界面。

步骤5,三维原位加工:为了不破坏标准量块,在量块上贴了热敏纸,激光在热敏纸上原位标刻出图案,如图6(d)所示,原位加工后的图案与设计图案一致。

本研究利用C# winform平台开发了原位加工软件,如图7所示,软件具有扫描线激光、导入点云、导入加工图案、对加工图案进行平移旋转缩放、生成加工投影图案、控制振镜加工、控制三轴运动平台等功能。

3.3.2. 案例 2——大零件的局部扫描加工

本系统的优势之一在于当零件较大时,由于扫描和加工之间零件的位置不会发生变化,只需对待加工部位进行局部扫描,进一步减少不必要的工作量。选则一个尺寸较大的非标准零件,如图8(a)所示,其加工结果如图8(b)所示。只需保证待加工部位位于振镜加工范围及工业相机视野范围内即可,无需特意摆放位置。图 8(c)、(d)为对零件局部一角进行扫描建模的结果,然后在其上投影二维码图案,投影后直接进行加工,即可在工件相应位置处加工出设计图形,十分便捷。从加工效果可以看出,加工出的图案完整,无明显瑕疵,原位加工完成的二维码的位置和尺寸与软件中的设计相符合。

《图8》

图8. 大零件的局部扫描加工的实施和结果。(a)较大尺寸的非标零件;(b)零件局部的原位加工二维码效果;(c)、 (d)二维码原位投影结果。

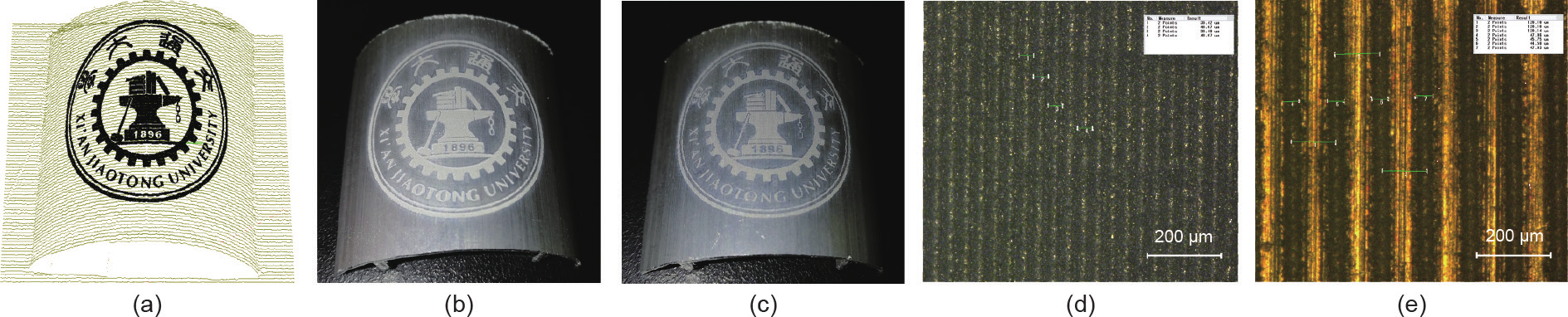

3.3.3. 案例 3——弧面投影及变像素距离加工

为了验证该加工系统对于曲面的加工效果以及改变加工线间距的加工效果,选取一个铝合金弧面(40 mm×40 mm×11.5 mm)作为加工对象,并将图案进行等弧长变换后投影,通过软件中的像素距离人为调节加工线间距。扫描及投影结果如图9(a)所示,加工时分别采用40 μm和120 μm的加工线间距,加工效果如图9(b)、(c)所示。当加工线间距为40 μm时,加工图案被填实,当加工线间距为120 μm时,加工线之间有间隙。在圆弧顶部进行光学显微镜观测,测量得到激光加工的线宽为(46.08±1.22) μm,实际线间距分别为(40.04±0.72) μm和(120.11±0.02) μm,与设计尺寸相符,表明该系统具有较高的加工精度。

《图9》

图9. 弧面投影及变像素距离加工实施和结果。(a)弧面扫描及图案投影结果;(b)加工线间距为40 μm的加工效果;(c)加工线间距为120 μm的加工效果;(d)加工线间距为40 μm的光学显微镜观测结果;(e)加工线间距为120 μm的光学显微镜观测结果。

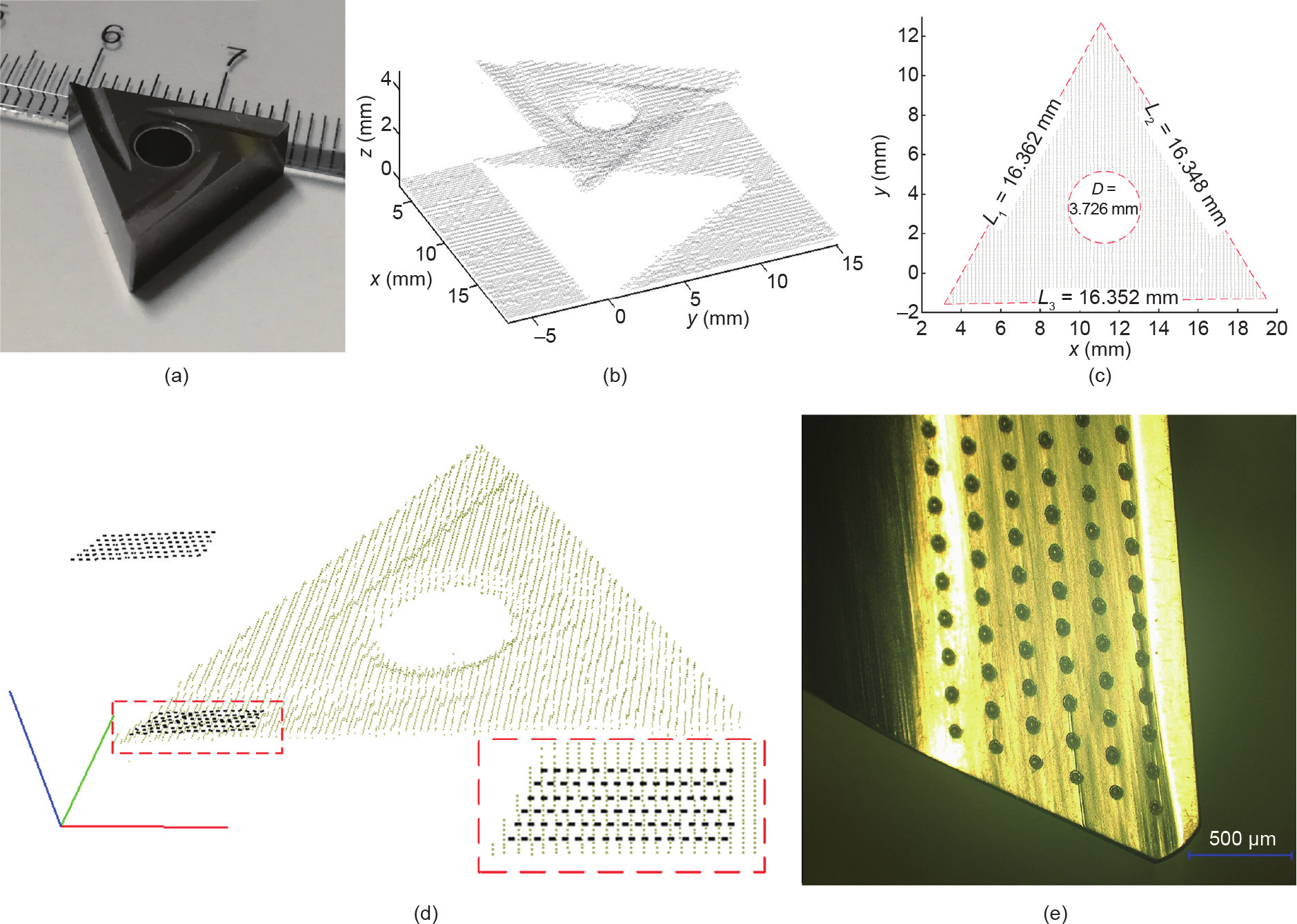

3.3.4. 案例 4——刀具测量及表面微织构原位加工

刀具表面织构化技术可以实现良好的减磨效果,从而提高刀具的耐磨性和加工性能。利用本研究中的设备和方法,可以无需夹具,进行刀具形貌的原位测量及微织构的原位加工,刀具的尖角和孔等特殊结构可以检验本方法的有效性。图10(a)为具有一定前角的三角形车刀,激光线间隔0.2 mm对其进行测量,测量结果[图10(b)]可以明显看到刀具前刀面及前角,提取测量得到的刀具轮廓[图10(c)],通过DigitalMicrograph软件测量三边长度及圆的直径,当考虑到0.2 mm的刀尖圆弧半径后,其实际长度为 ,其中L为考虑圆弧半径的长度,

,其中L为考虑圆弧半径的长度, 为未考虑刀尖圆弧半径的长度(图中的长度),各个尺寸的测量值与游标卡尺实测值见表1。通过原位加工软件导入织构图案,并投影在前刀面上[图10(d)],原位加工出的织构如图10(e)所示。设计的织构图案可以准确地原位加工在刀具前刀面上。该方法可以通过优化织构图案及加工工艺满足不同刀具织构的制造。

为未考虑刀尖圆弧半径的长度(图中的长度),各个尺寸的测量值与游标卡尺实测值见表1。通过原位加工软件导入织构图案,并投影在前刀面上[图10(d)],原位加工出的织构如图10(e)所示。设计的织构图案可以准确地原位加工在刀具前刀面上。该方法可以通过优化织构图案及加工工艺满足不同刀具织构的制造。

《图10》

图10. 刀具测量及表面微织构原位加工实施和结果。(a)具有一定前角的三角形车刀;(b)重建结果;(c)刀具轮廓俯视图;(d)原位加工软件截图;(e)微织构的原位加工结果。

《表1》

表1 刀具各个尺寸的原位测量结果与游标卡尺测量结果

D: hole diameter.

《4. 讨论》

4. 讨论

与使用线激光器的传统线结构光测量方法不同的是,本研究使用振镜扫描产生线激光。传统线结构光由于激光器发出的激光位置不能被准确控制,因此需要对光平面进行标定来获取光平面方程,为此需进行大量研究,如Liu等[40]用球形靶标以及非线性优化实现光平面的标定,Kiddee等[41]在棋牌格上投射十字线结构光计算光平面方程,这些标定方法算法复杂且需要精确的标定靶标。本研究中用扫描振镜产生激光线,其坐标可以通过振镜精确控制,因此省去了光平面标定的必要,大大简化了线结构光测量的难度和工作量。传统的线结构光三维重建,需要额外的运动轴或转动轴配合实现激光线对物体的扫描,本研究中的振镜可以实现自扫描,省去了加入额外运动机构的必要,节省了设备成本和空间。因此,通过振镜进行线结构测量具有技术上和装备上的优势。

三维扫描振镜必须获取物体的三维信息才能实现光斑在物体上的准确聚焦,然而目前的三维振镜并没有三维测量能力,需要通过其他设备建模提供三维信息,这对使用过程带来了不便。本研究的方法只需配置一个工业相机,就可以为三维扫描振镜增加三维测量能力,与以往三维加工需要经过三维建模、导入模型、通过夹具定位才能实现加工的方式不同,本研究的方法无需夹具和人为定位,通过原位测量即可实现物体三维信息和加工坐标系的匹配,实现了任意放置即可加工的简单操作流程,大大减少了设备成本和时间成本。

当工件尺寸较大时,由于相机内、外参标定不准确,将导致距离世界坐标系原点远的点的误差被明显放大。三维扫描振镜在加工时,由于扫描得到的高度不准确,将会导致焦点离焦,进而影响加工质量。为了进一步提高三维测量精度,本研究提出了结合高度标定的方法,解决单一标定方法在实际操作中误差会因工件尺寸增大而显现的问题,进而保证激光始终聚焦。高度标定方法的误差主要来源于光心提取过程中线激光较粗,且相机分辨率不高导致光心提取不准确,但其误差在可接受范围内。

《5. 结论》

5. 结论

本研究利用一套三维扫描振镜及一个旁轴相机搭建了测量加工一体化的原位激光三维加工系统,利用扫描振镜扫描线结构光进行三维测量,提出了基于扫描振镜的线结构光测量模型,通过相机标定和高度标定方法保证测量精度。通过实验案例验证了整套系统的可行性及实用性。

本研究方法的优点在于:①与传统线结构光测量方法相比,本方法通过振镜控制光平面而不需要进行光平面方程标定,也不需要通过额外的运动轴实现三维重建,在方法便捷性和硬件成本上具有优势;②通过测量加工一体化的方法简化了加工步骤,节省了时间和劳动成本。

对于精度要求高的加工任务,本研究中的原位加工方法可进行粗定位,通过配置精度更高的同轴观测设备(如Camera Adapter)进行精定位,进而实现高精度宏微结合激光加工,在后续工作中值得研究。

《致谢》

致谢

本研究得到了国家重点研究发展计划(2017YFB1104602和2016YFB1102502)、长江学者和创新团队发展计划(IRT_15R54)的支持。

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Xiao Li, Bin Liu, Xuesong Mei, Wenjun Wang, Xiao dong Wang, and Xun Li declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号