《1、 引言》

1、 引言

增材制造(AM)工艺的目的是以经典的逐层方式,按照三维(3D)几何定义,构建3D物体。由于其独特的分层成型原理,复杂的3D物理模型可以通过简单的二维(2D)切片堆叠形成。随着AM技术的快速发展和相关创新材料的出现,打印速度、精度、材料消耗、成本和后处理等方面的性能不断提高[1]。在该研究领域的众多研究工作中,由于巨大的应用需求,用拓扑优化或晶格填充策略设计轻质结构相当受欢迎[2‒3]。此外,其他一些特殊的结构,如壳结构和空心结构也获得大量应用[4]。中空结构是一种节省材料的好方法,更少的材料意味着3D打印时间和价格的明显降低。同时,中空的几何形状可以在原有的固体结构中产生新的空间,为嵌入其他部件提供了可能。目前的潜在应用包括可穿戴设备、内部传感器集成和基于重量最小化的设计。正如文献中所述,中空结构最初由两种主要的制造技术构建:通过数控铣削和车削实现的雕刻和雕琢[5]。这两种技术都是通过从实体表面去除多余的部分来创造一个新的形状,属于减材制造工艺,被广泛用于家具设计和装饰。此外,一种名为飞秒激光诱导化学蚀刻的减材3D打印技术被用来实现几何形状复杂的3D物体的生产[6]。然而,由于工具的可及性问题,复杂的空心和壳体结构难以加工。此外,随着复杂性的增加,带有相关夹具或掩模的加工操作的数量、牺牲材料的体积和加工时间都会大大增加[7]。

与传统的减材和成型制造工艺相比,AM为中空结构带来更多的设计自由。一般来说,一些AM工艺,如熔融长丝制造(FFF)和立体光刻技术(SLA),在材料层堆叠过程中需要使用支撑/支架结构。对于相对简单的几何模型,现有的打印准备软件工具可用于生成支撑结构。然而,对于有特殊要求的复杂模型,支撑结构的设计仍然具有挑战性。研究人员开发了如QuickCast样式的辅助工具[8],并使用各种高效的支撑结构[9],如脚手架结构[10‒11]、树状结构[12]、蜂窝状结构[13]、皮肤框架结构[14]和中轴树状结构[15],以节省材料并提高内部或外部支撑的强度。其他研究人员提出了通过使用确定性的自主脚手架结构来分配自我重构的方法。例如,使用小的平面元素建造一个3D物体,这些元素可以自组装成一个给定的形状[16]。然而,即使复杂的支撑结构可以被设计和打印出来,但在后处理阶段拆除支撑结构和修复接触区仍然是昂贵和具有挑战性的。为了解决这个问题,在材料和工艺方面已经做了很多努力。Carbon公司的Digital Light Synthesis™技术帮助阿迪达斯体育用品公司用Futurecraft 4D创造了一个整体的中底[17]。最终的中底材料用由紫外线(UV)固化的树脂和聚氨酯混合而成。这种材料是一种坚硬的弹性体,可以以晶格结构打印出来,以创造一个高性能的中底。PolyMaker®公司生产了一种名为PolySupportTM的材料,专门用于打印支撑结构。这种材料具有足够的黏性和强度,可以在打印完成后用手轻松剥落。MakerBot®公司也有一种可溶解的支撑材料。此外,纤维素纳米晶体凝胶[18]和生物聚合物水凝胶[19]也可以作为3D打印支撑材料,因为它们具有可持续性、可重复性和潜在的可回收性。尽管这些凝胶支架材料表现出优异的生物相容性和可降解性,甚至可以用于医疗应用,但其易收缩、易碎、力学性能差的缺点需要采用交联技术来解决,因此带来了更多的复杂性[20]。

其他AM工艺可以避免支撑物的存在,如多光子立体光刻技术[21]、悬浮层增材制造(SLAM)技术[19]、断层AM技术[22]和体积聚合技术[23‒24]。数字光处理3D打印(DLP)可以利用光聚合引起的混合相分离树脂,制造具有复杂形状和多尺度孔隙率及密度的玻璃部件[25]。因此,没有必要额外设计支撑结构,具有复杂形状的原型和部件可以直接生产,无需支撑。尽管如此,由于存在的光敏树脂不容易被去除,所以不可能直接创造一个完全封闭但中空的体积;对于有封闭腔的部件,这些工作可能仍然有问题。即使是选择性激光烧结(SLS)工艺,未烧结的粉末也能提供足够的支持[26],但未使用的原料在打印后会留在封闭的空腔中,没有去除的解决方案。在封闭式中空结构的背景下,上述的困难就更加严重了。图1显示了一个没有支撑策略的空心立方体打印的案例,以突出制造困难,然后是表面质量问题。最近,一些研究人员提出了新的方法来最小化支撑结构,甚至实现无支撑制造。例如,Wei等[27]使用一种基于骨架的算法将壳模型分割成无支撑的部分。Xie和Chen [28]设计了无支撑的体素来雕刻内部空隙。通过这些方式,可以直接制造一个物体,而不使用任何内部空隙的支撑材料。Dai等[29]实现了从体积到表面再到曲线的两次连续分解,然后通过多轴3D打印工具路径规划来减少支撑结构。然而,这些方法需要在模型设计过程中进行大量计算,并且需要打印机设备具备高性能。更重要的是,这些方法虽然满足了轻量化和材料兼容的要求,但它们需要更多的计算时间,而且最终的封闭腔体结构不能实现功能部件的构建。因此,寻找一种满足多种目标的设计和制造策略似乎是开发无支撑空心结构的一种独创性选择。

《图1》

图1 与无支撑或填充策略的空心3D结构打印有关的FFF困难实例。

在过去的10年中,四维(4D)打印技术(结合了AM技术和刺激响应材料)已经出现,给3D打印物体提供了时间维度[30‒31]。4D打印是一个过程,通过这个过程,3D打印物体在外部能量输入(如温度、光或其他环境刺激)的影响下,将自身转变为另一种结构[26]。与现有的3D打印技术相比,4D打印确实存在一些限制,需要更多的设计和制造步骤。一些主要的挑战包括缺乏多材料打印机和智能材料、打印时间慢以及对打印物体的长期可靠性研究有限[30]。具体来说,3D打印材料种类丰富、性能各异,但适合4D打印的可编程材料和先进材料仍然有限。很难同时满足变形和结构强度的要求。此外,对于机器的选择,4D打印往往受制于多材料打印机的类型。尽管在广泛采用前,4D打印仍然需要克服一些技术障碍,但不可否认的是,4D打印是一项很有前途的技术[31]。4D打印结合了技术和设计特点,制造出具有可调整/可调节形状[32]、属性或功能[33]的动态结构。这就为避免直接打印复杂的3D形状提供了机会,并克服了上述的制造障碍。随着人们对4D打印的兴趣越来越浓厚,基于折纸的设计也引起了研究人员越来越多的关注,因为该设计可以实现从2D到3D的形状转换[34]。从某种意义上说,该技术提供了一种简单的方法,可以从一张纸上构建3D几何体,而无需任何切割。因此,复杂的模型可以通过展开的纸上的折痕图案来描述[34]。折纸已经启发了一些领域的设计;一旦与4D打印相结合,就有可能设计出活性结构[35]。许多先进的研究正在活性材料上进行,以实现所需的折叠行为,从而产生许多具有代表性的结构设计[36]。因此,4D打印和基于折纸的设计的结合似乎是解决空心结构制造困难的一个有希望的方法。

活性材料的发展使工程师在使用适当的几何形状时能够设计自动折叠结构。研究人员提出了一个在体素基础上模拟智能材料和传统材料行为的建模框架,允许以任何分布方式排列材料并快速评估其行为[37‒38]。此外,Ge等[39‒40]和Yuan等[41]通过使用复合材料的空间变化来控制折纸结构的形状变形,扩展了自组装折纸的概念,并将一个活动的折纸金字塔作为案例进行研究。Kwok等[42]优化了用于4D打印的自由曲面的折纸设计。Van Manen等[43]将悬挂的花作为一个案例,说明了实现折叠的预编程方法。Jian等[44]提出了一种基于4D打印和折纸的方法,在不改变子结构或部件的情况下,通过环境刺激来设计可自重构结构。此外,在3D生物打印方面,自组装策略以无支架的方式将细胞球体作为生物墨水或构建块,融合成特定的几何形状,如双层结构[45]、双层血管[46]。尽管这些案例研究的最初目标不是建造空心结构,但其结果启发了本文的工作。

研究表明,通过刺激嵌入2D折纸前体的智能材料,有可能形成复杂的3D物体。然而,这些概念证明一般都是基于预定的模式,仍然没有实用的方法来制造一个给定的复杂的3D无支撑空心结构。因此,本文的主要目的是为无支撑3D空心结构的4D打印开发一种基于折纸的原创设计方法。这种努力将帮助设计者在以折纸为导向的定义中表示复杂的中空结构,嵌入转换序列逻辑和刺激响应材料,并考虑AM能力。本文结构如下:第2节用一个说明性的例子介绍了提出的3D-2D-3D方法;第3节提供了带有详细实施信息的案例研究;最后,第4节给出了结论和未来工作的计划。

《2、 基于折纸的3D-2D-3D设计方法》

2、 基于折纸的3D-2D-3D设计方法

《2.1 总体描述》

2.1 总体描述

正如前面几节所讨论的,折纸启发的设计和制造思维是一个有吸引力的长期研究领域。本文的目标涵盖从实施设计到详细设计阶段的折纸结构的设计和制造。更具体地说,所提出的基于折纸的设计方法促成了指导方针和机制,以提供基于4D打印友好的折纸解决方案,从而以一种直接的方式覆盖空心结构的设计和制造。

一般来说,所提出的方法的整个程序可以描述为一个3D-2D-3D数字-物理过渡策略,该策略由三个主要步骤组成:① 3D形状分解;② 2D折纸前体设计;③ 4D打印。通过一个立方体来说明该方案,如图2所示。首先,3D粗略定义的空心结构被分解成预定的2D折纸前体,作为相应的展开的平面图案。然后,智能材料被分配到活跃的2D折痕图案中,以连接折纸块,形成连接的2D布局,准备进行3D打印。最后,被嵌入到打印铰链中的智能材料可以根据定义的折叠顺序受到刺激,以确保中空结构的自折叠,从而获得一个完整的3D物体而不需要支撑结构。为了进一步实现这一设计策略,对这三个部分提出了基于折纸的4D打印方法的设计,流程见图3。接下来将详细介绍具体的步骤。

《图2》

图2 基于折纸的3D-2D-3D设计策略用于4D打印空心结构。

《图3》

图3 基于折纸设计的4D打印方法用于构建3D空心结构的设计流程图。

《2.2. 3D形状分解》

2.2. 3D形状分解

作为实施设计阶段的一部分,初始步骤包括分解空心结构的粗糙3D模型。为此,目前有许多方法来折叠一个2D图案以获得相应的3D形状[46],如树形方法[47],但将3D物体分解为相应的2D折纸图案的方法却很少。表面展开[48]是在一个平面上对3D物体的整个表面进行布局,这个术语在金属板加工中经常使用。将原始结构展开或解卷成平面的细节被称为图案。这是3D-2D的常用方法,但得到的平面图形失去了原始结构的特征。这个阶段的目的是通过生成2D投影或网络来提取指定的目标3D图形的特征。

《2.2.1. 3D模型的网格化》

2.2.1. 3D模型的网格化

由于并不是所有的目标结构都有精确的边缘,可以被认为是高山或山谷,因此需要首先对具有光滑表面的结构进行网格化,从而给出可能的切割线的视野。尽管这个网格划分步骤可以由现有的计算机辅助设计(CAD)系统轻松实现,但应该注意的是,这将产生许多额外的线条信息,如图4所示。为了解决这个问题,在折纸转换过程中寻找特征和特性信息以区分中间的折痕和冗余线是很重要的。折纸的特征和特性元素包括折痕图案、顶点、顶点的度数和折叠的状态[36]。可以提取拓扑优化结果的骨架以确保形状的保存,也可以使用过滤方法以确保特征的保存[49]。根据这些信息,可以通过去除不相关的线条,只留下能够反映折纸特征的山谷相关线条,建立相应的3D网格结构。一个名为M的3D网格模型可以被定义为图形G(M) = (V, E),其中V是顶点集合,E是边集合。如图4所示,特征元素由蓝色直线表示。在网格划分步骤中,如果需要尽可能多地保留原始结构的特征信息,则会在后续步骤中使用更多的山谷线来保留更多铰链的布局能力。值得注意的是,在对一些曲面进行网格划分时,无论如何提高精度,都会不可避免地丢失一些曲面特征。

《图4》

图4 一个粗糙的3D空心结构,其相关的网格表示由边缘和表面组成;选定的特征元素用于3D形状分解。

《2.2.2. 确定折纸折叠和切割镶嵌》

2.2.2. 确定折纸折叠和切割镶嵌

折叠一个3D物体需要知道原始的2D平面和必要的折痕,以便在没有无效重叠的情况下获得理想的形状。相比之下,展开一个3D物体需要沿着边缘或折痕进行切割,然后将其展平为一个2D平面[50]。尽管可以在3D结构表面的任何地方进行切割,但有必要尽可能地保留结构的每个完整的表面。

为了分解3D网格M以获得其相应的展开图,引入了网格M的对偶图D(M)=(Vd, Ed),其中Vd是顶点集合,Ed是对偶图的边集合。后者与Prim算法[50]一起结合使用,用于寻找最小生成树。值得注意的是,如果不考虑后续的折叠顺序,就不可能确定算法的加权值分布,所以它们都被设置为相同的值。这导致了不同的结果,可以表示为生成路径P,其中n代表第n个生成树。然后,通过切割所有在D(M)的生成树中没有对偶的边,M可以被展开为备选的展开图U(M) = (Vu, Eu),其中Vu = {U(M)的顶点},Eu = {U(M)的边},第n个展开图类型对应于第n个生成树。所提出的折叠和切割算法描述如下:

通过应用这样的算法,就有可能确定任何3D网格结构的相应展开图。作为一个说明案例,图5展示了一个网格化的3D立方体,在这个立方体上应用了所提出的算法,因此显示了对偶图和生成树的3D表示,以获得展开树。

《图5》

图5 3D网状立方体,包括其对偶图、一个可接受的生成树和相应的展开树。

《2.3. 2D折纸前体设计》

2.3. 2D折纸前体设计

这一部分的目的是为定义铰链的几何形状提供要求和指导。由于在上一步骤中已经有了展开图,所以要通过两个平行的步骤来实现最终目标。一方面,从展开树中定义2D厚度板,以适应特定的AM工艺和技术。另一方面,计算出备选展开树的最佳布局及其折叠顺序。这些信息对于确保铰链设计步骤至关重要。生成树只提供2D折纸前体的拓扑布局。为了实现后续操作,展开树的所有面都必须转化为具有特定定义厚度的面板,为后面的铰链设计步骤留下空间。

《2.3.1. 折叠顺序的确定》

2.3.1. 折叠顺序的确定

通过在一个给定的3D网格结构上应用Prim算法,可以得到几个生成树和相关的展开树。为了在后续操作中选择一个最佳的拓扑布局,对于n个可能的展开树,提出了一种算法来搜索可能的生成树,然后进行比较,根据特定的标准选择最佳生成树。不同的折叠路径需要不同的操作,导致不同的结果,如碰撞的风险。这里不考虑简单情况下的碰撞,定义了两个目标:①最小化铰链类型的数量;②最小化激活铰链所需的总扭矩。后者对于减少智能材料消耗和(或)刺激强度很重要。

在运行算法之前,第一步是确定基准(参考)面,参考面指的是在驱动阶段折叠结构的固定元件。参考面的确定应根据上述标准进行。参考面离展开树的中心越远,需要的扭矩就越大。例如,如图6所示,如果考虑顶部的面板,人们可能希望先折叠它,这样底部平面的铰链需要的扭矩就会更少。这意味着参考面的识别与展开树中心的搜索密切相关。展开树的中心可以被认为是一个具有最小偏心率的顶点。对于一棵展开树U(M) = (Vu, Eu),相应的树是T(M) = (Vt, Et),其中Vt是顶点集合,Et是相应树的边集合。为了找到这棵树T(M)的中心或双中心,将树T(M)中的一个端顶点u设置成一个度数为1的顶点,与端顶点u相邻的顶点v被称为远程顶点。垂线(u, v)是端顶点u和远程顶点v之间的一条边[50]。首先,从给定的树中删除所有度数为1的顶点并删除它们的入射边。然后,重复第一步,直到只剩下一个顶点或由一条边连接的两个顶点。如果只剩下一个顶点i,那么它就是树的中心,如果剩下由一条边连接的两个顶点,那么它们就是树的双中心[51]。双中心的替代顶点可以被视为生成树的起始顶点。这里,这棵树的中心可以用U(M)的参考面R来表示,其中i是指展开图的面数。与展开树的参考面共享边的面上的顶点,称为第一类顶点。与第一类顶点共享边的面上的顶点称为第二类顶点,以此类推,直到U(M)的所有面上的顶点都被覆盖,离起始顶点最远的顶点称为第j类顶点。通过使用参考面R的顶点作为起点,可以通过相应的生成树生成折叠顺序。

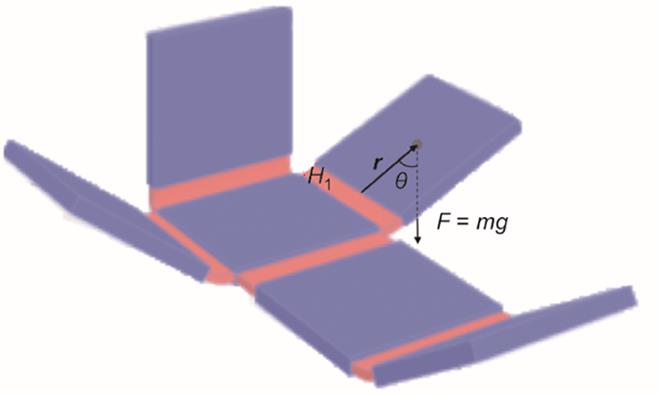

《图6》

图6 铰链H1的力

这时,展开树U(M)的不同参考面R的折叠路径已经确定。为了选择4D打印步骤(即刺激和驱动步骤)的最佳面,需要计算每种情况所需的扭矩。扭矩指的是“转动效应”,是力的大小和力的作用线与旋转轴的垂直距离的乘积。这里,每个铰链的扭矩τ取决于要克服的联接板的质量和从重心到铰链的距离[公式(1)]。

(1)

式中,r是质点相对于支点的位置矢量;F是作用于质点上的力。扭矩的大小τ由以下公式给出:

(2)

式中,r代表从旋转轴到质点的距离,这里是每个面板的重心到折痕的距离;F是施加的力的大小(这里F = G = mg,其中m是面板的质量,g是自由落体的局部加速度);θ是位置和力矢量的角度,如图6所示。假设在整个折叠过程中可以忽略θ的变化,这种情况下的扭矩τ0定义如下:

(3)

与参考面R对应的每个展开树U(M)的所需扭矩τ之和为:

(4)

式中,τ指的是在展开树U(M)的第j个折痕处的所需扭矩,该折痕对应于具有参考面R的第j个类型的顶点,并且总扭矩与待折板的质量呈正相关。在此,提出不同参考面的扭矩总和与顶点数量之间的关系。

(5)

式中,i是指展开图的面数;τ是指参考面R的扭矩。此外,j指的是参考面上离起始顶点最远的顶点数量。因此,第j种类型的顶点是指从起始顶点到这个顶点的j个顶点,N是指以i为参考面时j种类型的节点总数。

(6)

在通过上一步中与每个生成的生成树相关的每个展开树的最佳参考面获得最小扭矩和类型后,通过考虑上述两个标准来比较可接受的解决方案。为此,用一个加权方程来评估展开树的最佳解,以获得最小生成树。这里的最优展开树是具有最小的转矩τ和最少的节点类型数量j的树。为实现这一目标而提出的算法如下。

使用第二种算法,可以建立最佳的展开树和它的折叠顺序。为了说明其适用性,对于一个给定的立方体的展开树,所需的扭矩和节点的类型根据参考面R的位置而不同(表1)。从表1可知,将第五个面定义为参考面似乎是最好的选择。然后,可以通过首先折叠第一类顶点所在的面,然后同时折叠第二类顶点所在的面来生成折叠顺序。在为每个展开树U(M)选择最佳参考面后,下一步是对它们进行比较,选择最佳展开树,如表2所示。至此,上一节中定义的两个目标函数都可以获得具体数值。

《表1》

表1 对应不同参考面的扭矩和节点类型

| Reference face | Folding sequence | |||

|---|---|---|---|---|

| 1 | 3 | 10 | ||

| 2 | 3 | 10 | ||

| 3 | 2 | 8 | ||

| 4 | 3 | 10 | ||

| 5 | 2 | 6 | ||

| 6 | 3 | 12 |

《表2》

表2 对应不同展开图的扭矩和节点类型

| Unfolding tree | ||||||||

|---|---|---|---|---|---|---|---|---|

| 1 | 6 | -1.83 | 0.5 | 2 | -0.72 | 0.5 | -2.55 | |

| 2 | 7 | -0.87 | 0.5 | 2 | -0.72 | 0.5 | -1.59 | |

| 3 | 7 | -0.87 | 0.5 | 2 | -0.72 | 0.5 | -1.59 | |

| 4 | 7 | -0.87 | 0.5 | 2 | -0.72 | 0.5 | -1.59 | |

| 5 | 8 | 0.09 | 0.5 | 2 | -0.72 | 0.5 | -0.63 | |

| 6 | 8 | 0.09 | 0.5 | 2 | -0.72 | 05 | -0.63 | |

| 7 | 8 | 0.09 | 0.5 | 2 | -0.72 | 0.5 | -0.63 | |

| 8 | 9 | 1.04 | 0.5 | 3 | 1.26 | 0.5 | 2.31 | |

| 9 | 9 | 1.04 | 0.5 | 3 | 1.26 | 0.5 | 2.31 | |

| 10 | 9 | 1.04 | 0.5 | 3 | 1.26 | 0.5 | 2.31 | |

| 11 | 9 | 1.04 | 0.5 | 3 | 1.26 | 0.5 | 2.31 |

通过考虑不同的要求或目标,可以确定最终的最优生成树。这里,两个目标函数被表示为f1(x)和f2(x),如公式(7)和公式(8)所述,旨在最小化铰链类型的数量和最小化铰链驱动所需扭矩的总和。为了在两个或多个相互冲突的目标之间进行权衡,引入了多目标优化。例如,将这两个目标纳入综合指标以确定在最终生成树的情况下做出最佳决策。

(7)

(8)

为了将多目标优化问题转化为单一目标,我们通常可以使用加权和法[52]。最小化F(x)的目标函数描述如下:

(9)

式中,x是展开树;f1(x)、

(10)

原始分数

(11)

式中,μ是总体均值;σ是总体标准差。

(12)

式中,W(x)是权重函数,ΣW(x)=1。在立方体情况下,由于这两个目标函数同样重要,所以平均分配到每个目标函数的权重值为0.5。如果考虑其他因素,可以随时调整权重函数。然后,公式(9)可以转化为 :

(13)

表1中的符号示例显示了备选序列和对备选序列的评价。对于具有更多连接的2D面板的复杂情况,由于组合操作,备选展开序列的数量可能会大大增加。因此,对备选序列进行排序的筛选方法可能不适用于昂贵的计算,但应该使用优化工具,如组合优化算法。

《2.3.2. 识别活动铰链》

2.3.2. 识别活动铰链

一旦定义了最佳布局和折叠顺序,就可以将铰链分配到2D折纸布局的折痕中。与文献[44,53]中提出的主动/被动铰链确定步骤相反,所有的铰链都可以被分配到2D折纸布局的折痕中。这里所有的铰链都被假定为是主动的,并由智能材料组成。为此,几何设计阶段需要满足两个要求:①能够在外部刺激下变形以实现折叠;②能够按照预定的折叠顺序进行相应的折叠。前者涉及4D打印的交互机制和特定的铰链几何形状。后者涉及铰链的时间响应性,以与折叠相一致。

需要确定交互机制,以便打印的智能结构能够以适当的方式对刺激做出响应。如引言部分所述,已经开发了各种机制来实现4D打印过程,如流体力学[33]和热力学[40],并且用形状记忆材料生产了各种智能结构几何形状,如双层结构[45]、三明治结构和纤维结构[54]。这些结构和相应的活动铰链几何形状的设计和制造的复杂性各不相同,可以根据具体要求选择具体的解决方案。为了保证折叠顺序,可以采用两种控制机制:①不同的智能材料或具有不同响应性的材料;②不同的刺激或不同的刺激强度。

《2.3.3. 铰链的几何形状设计》

2.3.3. 铰链的几何形状设计

铰链的设计主要基于材料组成和结构几何形状,而铰链的作用主要体现在两个方面:实现特定的折叠角度和以程序化的方式折叠。由于立方体案例的折叠顺序已经根据表1生成,为了实现最终的结构,需要进行两次折叠操作,相应的铰链被记为第一类铰链和第二类铰链。如图7所示,这两种类型的铰链都需要满足90°的折叠要求;但是,它们需要有不同的时间来响应。这些信息可以被定义为选择交互机制和设计铰链几何形状的基本要求。

《图7》

图7 基于最优展开树的具体铰链设计。

为了满足这些要求,有许多材料和结构可供选择。为了进一步确定具体的铰链设计,可以使用其他附加条件来做出正确的决定。仍然以立方体为例,人们可以认为在材料和工艺的选择上没有限制。由于温度似乎是最容易实现和控制的物理特性,所以这里使用了这种刺激作为触发机制。基于Ge等[39‒40]和Yuan等[41]的研究,印刷活性复合材料(PAC)由不同的数字材料组成,具有形状记忆效应,可用于实现形状转换行为。这项先进的研究为提出的铰链设计提供了技术支持。原则上,铰链的几何形状可以被看作一个纤维增强的结构,其中的折叠角度可以通过调整热力学加载程序和印刷参数来控制。折叠顺序可以通过改变不同铰链的纤维数量来控制。基于这些信息和考虑相同刺激强度的假设,可以为每个铰链定义具体的几何形状。如图7所示,绿色铰链驱动的时间延迟是基于比红色铰链驱动的更少的纤维。毫无疑问,还有很多其他方法可以满足基本要求;例如,一些双向形状记忆材料表现出可逆性,这为几何形状和刺激设计带来了创新效果[55],设计者可以根据具体的实际情况对这些方法进行调整。

《2.4. 4D打印》

2.4. 4D打印

如前所述,为解决中空结构设计和制造问题,制定了3D/4D打印策略的具体铰链几何设计。在完成2D折纸的前体设计过程后,合适的4D打印技术是实现最终结构制造的关键。此外,实现顺序折叠的另一种方式是通过控制外部刺激,这也需要讨论。因此,这一步骤的主要目标是确定最终的4D打印方案,通过多材料打印实现制造过程,然后通过外部刺激来驱动打印的结构,获得最终的目标无支撑空心结构。

《2.4.1. 具体的3D/4D打印策略定义和实现方式》

2.4.1. 具体的3D/4D打印策略定义和实现方式

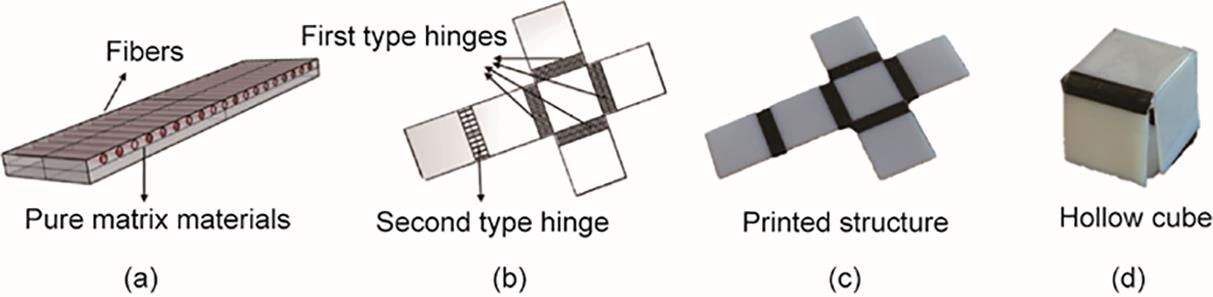

一个完整的3D/4D打印策略包括具体的几何形状、材料分布、反应机制和AM技术。这些因素不是完全独立的,而是相互影响的。因此,可以选择一个合适的AM方法来匹配前面步骤中设计的铰链、确定的机制和智能材料。由于PAC属于纤维增强结构,包括作为弹性体的基体和作为玻璃质聚合物的纤维,这里可以选择PolyJet技术进行多材料聚合物打印和参数调整。

如图8(a)所示,铰链部分是用基体和纤维制成的。每个铰链由两层厚度相同的材料组成:一层是纤维增强的,另一层是纯基体。由于面板在折叠过程中不需要改变形状,所以这些面板是用刚性材料制成的。与纤维、基体和刚性部分有关的材料分别是数字材料(FLX9860,也称为Gray 60)、Agilus30Black和VeroWhite。所有的材料都是市售的(Stratasys®,美国)。整个结构的工艺规划设置如图8(b)所示。需要一台相应的多材料打印机(Objet Connex 260, Stratasys®)来实现结构的制造,打印的结构如图8(c)所示。

《图8》

图8 空心立方体的实现。(a)铰链组成;(b)工艺规划设置;(c)2D打印的折纸前体;(d)刺激后的3D结构。

《2.4.2. 3D打印结构的驱动策略》

2.4.2. 3D打印结构的驱动策略

最后一个重要步骤是根据生成的折叠顺序添加外部刺激,以实现最终的变形。在前文中,讨论了可以通过为不同的铰链设计不同的几何结构来实现对顺序折叠的控制。在这种情况下,印刷结构是在相同的外部刺激下发生变形的。如图8(c)所示,对印刷结构进行双轴加热和拉伸后,在低温下释放载荷时,铰链部分被折叠,从而实现最终的中空结构,如图8(d)所示。由于两种铰链的纤维数量不同,在相同的外部环境下,所需的折叠时间也不同。

这里值得讨论的另一种情况是通过控制刺激物来实现顺序折叠。当所有的铰链具有相同的几何形状时,可以对不同位置的铰链施加不同的刺激强度,以实现时间上的程序化响应,或者对不同位置的铰链施加不同时间的外部刺激。每种方法都有优点和缺点,设计者可以根据具体情况进行设计和选择。

至此,经过3D形状分解、2D折纸前体设计和4D打印三个主要步骤,设计者可以根据最初输入的“粗糙的3D空心结构”获得相应的“自动折叠空心结构”作为输出。通过这种方法,最终的空心结构成功地避免了打印支撑结构,但不可否认的是,最终的结果[图8(d)]与原始设计(图4)并不明显相似。原因是在设计过程中可能没有对材料特性进行准确建模。此外,印刷过程中的翘曲也没有被考虑在内。最终的结构是通过打印未折叠的结构,然后刺激活动铰链自动折叠而转化形成的。将展开后的结构打印出来,然后刺激活动铰链来实现自动折叠,形成最终的结构。在这个过程中,通过在折痕位置引入铰链,由于3D打印材料的力学性能的不确定性和变化,不可避免地使原始结构在尺寸和形状上变得扭曲,造成材料模型不够精确。因此,在应用这种方法的过程中,应该先明确这种方法的局限性。

将所提出的基于折纸的4D打印方法与前面引言中提到的其他无支撑方法进行比较,如表3所示[19,27‒29]。根据3D空心结构是否完全空心,可以将这些结构分为“纯壳空心结构”和“壳核空心结构”。从表中可以看出,本文的方法更适用于前者。与现有的其他方法相比,虽然通过4D打印得到的空心结构不能获得相对较高的精度和分辨率,但这种结构不是一次性制作的完全封闭的结构,这为后续嵌入其他功能部件提供了机会。本文提出的方法也相对适用于更多的机器和材料;不太适用于目标空心结构需要与原始结构完全一致、最终结构需要完全封闭的情况。工程师可以根据不同空心结构的目标和特点,选择更合适的方法。

《表3》

表3 不同的无支撑方法的比较

| Method | High accuracy | Machine adaptable | Material adaptable | Completely hollow | Completely closed | Embedding available |

|---|---|---|---|---|---|---|

| Origami-based 4D printing | × | × | ||||

| Powder bed processes [ | × | × | × | × | ||

| Hollowing algorithm [ | × | × | ||||

| Multiaxis motion [ | × | × | × |

《3、 案例研究》

3、 案例研究

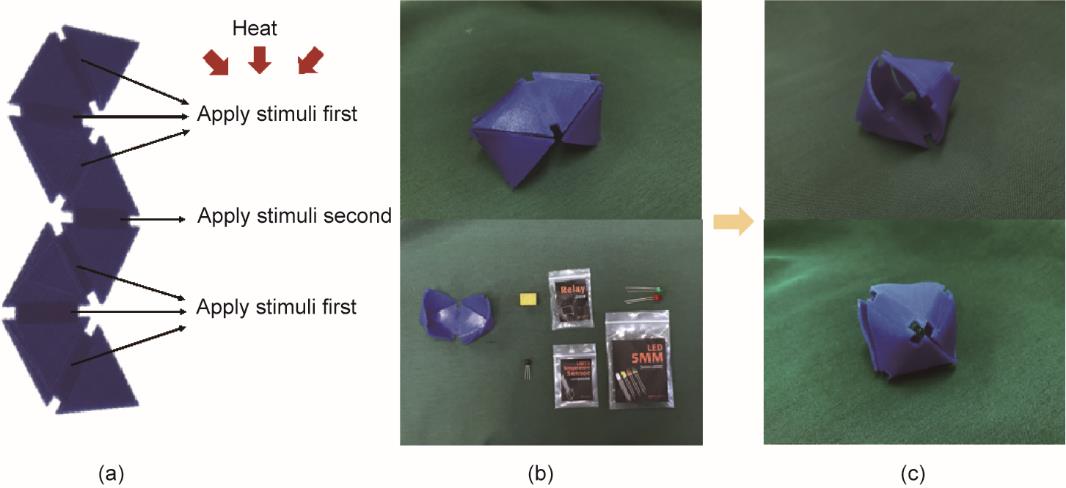

随着人们对微型机器人和可穿戴电子产品兴趣的迅速增长,智能结构的嵌入式传感器和其他电子元件已经引起人们的极大关注。许多研究问题也随之出现,例如,如何将电子元件嵌入中空结构而不损坏表面。所提出的策略可以解决这个问题。为了说明所提出的方法的通用性,提出了一个对柏拉图实体的应用。这里,四面体和八面体被确定为目标结构,而发光二极管(LED)灯被确定为要嵌入的电子元件。

如图9所示,在3D分解步骤中,关于柏拉图实体的几何特征,可以直接将边缘视为2D折纸前体中的“山形褶皱”(mountain fold),并将其中的一条作为切割线。为了选择特定的展开树,确定了这两种特殊结构的轴对称和中心对称的2D平面。在2D折纸前体设计步骤中,指定基于先前确定的展开树的特定厚度,以使总的折叠次数最小。然后,由于这里没有“尽量减少智能材料的消耗”这样的要求,折叠顺序的确定只需要考虑嵌入LED灯。为了简化整体设计,中间的铰链被确定为第二类铰链,其余铰链被确定为第一类铰链,它们同时折叠。在两类铰链折叠的时间差期间,LED灯被嵌入。为了更准确地控制折叠时间,所有铰链都设计成相同的几何形状,并通过刺激的应用时间来控制其变形。由于所提出的方法对AM工艺没有限制,为了展示更多的可能性,在4D打印步骤中,选择热力学机制,选择聚乳酸(PLA)作为打印材料;所有的铰链都设计为相同的双层结构[43]。配置FFF和PLA纤维丝(UltiMaker®,纤维丝直径为2.85 mm,Tg = 60 ~ 65 ℃,Tg代表材料的玻璃转化温度)的3D打印机(UltiMaker® 2+,UltiMaker®,荷兰)被用于制造本文提出的所有设计方案。2D结构打印完成后,首先对第一类铰链进行热刺激。在这些铰链被折叠后,LED灯被放置在没有完全封闭的结构中,然后对第二类铰链施加热刺激,使中央铰链完全折叠,直到整体结构封闭。经过这些步骤,成功获得了内部空心四面体和八面体嵌入的LED灯,如图10所示。

《图9》

图9 两个空心柏拉图实体的制造。(a)四面体;(b)八面体。

《图10》

图10 在空心八面体中嵌入LED灯的过程:(a)具有相同铰链的印刷结构;(b)具有第一次刺激和嵌入LED灯的结构;(c)具有第二次刺激的结构。

《4、 结论和未来工作》

4、 结论和未来工作

本研究展示了一种使用4D打印和基于折纸设计的空心结构的设计和制造方法。首先介绍了3D-2D-3D策略,然后阐述了三个步骤,包括3D分解、2D折纸前体设计和4D打印。最后,用一个有代表性的案例来证明这种方法的可行性,并为今后研究嵌入空心结构的电子元件提供更多的可能性。用立方体案例详细阐述了所有的步骤。因此,设计者可以根据具体的设计要求调整、添加或删除一个或多个步骤。将一个非平面的表面分解成由智能材料制成的结构相互连接的平面元素,可以很容易地实现复杂形状的空心结构。这种方法为制造空心结构和其他类似的无支撑的复杂结构提供了指导。利用折纸的折叠-展开结构转换,更容易制造所需的2D平面,这种结构也更容易堆放,以便储存、运输和远程部署;同时2D结构与其他制造工艺更兼容。这种方法为制造空心结构、集成产品的新设计方向的发展,以及4D打印和折纸技术的新概念的实施提供了支持。

然而,所提出的方法仍有一些缺点和局限性。首先,用这种方法得到的空心结构不能完全封闭。其次,3D网状结构的分解大大改变了结构和材料方面的设计。随着铰链的引入,空心结构的形状设计在尺寸和形式上发生了变化。在形式和功能上有相当大的差异,这些差异可能会严重影响空心结构的原始设计意图。由于这种方法是通过铰链来实现结构变化的,所以在设计过程中会失去一些原有的结构特征。最后,这种方法只是为设计过程提供了一个指导;具体的结构精度在很大程度上取决于智能材料的性能特点和相互作用机制[55]。最终结构的优化在很大程度上取决于4D打印研究的发展,对设计者的材料知识储备也有具体要求。这种方法不是很适合需要精密制造的场合。

对于未来的安排,计划在4D打印知识的支持下详细设计铰链[56],并通过CAD环境下的专门应用,优化不同功能部件的布局,以实现对折叠的更精确控制,获得更完整的结构。此外,对于具有更多连接的2D面板的复杂情况,需要考虑在折叠过程中两个面板是否发生碰撞,作为确定布局的一个新指标。此外,由于组合操作,备选展开序列的数量可能会大大增加。因此,对备选方案进行排序的筛选方法可能不适用于昂贵的计算,所以一些优化工具,如组合优化算法[52]应被用于其他更复杂的情况。

京公网安备 11010502051620号

京公网安备 11010502051620号