《1 前言》

1 前言

油气田在正常的生产过程中,井流的检测与计量对于了解整个油气田的生产和优化油藏管理具有非常重要的意义。 井流多混合油、气、水三相,从而使得管道内的流体表现出多相流的性质。 许多学者对管道内的多相流的机理和特性进行了大量的研究。 20 世纪 40 年代,Tangren 等针对不可压缩液体和理想气体的均质混合物,采用基本的流体动力学原理,建立了通过孔板的 两相流体的物理模型[1],Poettmann 与 Beck 通过建立油嘴尺寸、气液比、流体特性与液体产量间的关系提出了多相临界流方程[2]。 Ajlenke 与 Ikoku 提出了适用于连续液体和连续气体的广义多相流计量模型[3],这些模型的建立为多相流的研究奠定了基础。 进入 20 世纪 80 年代,人们对管道中的多相流在不同倾斜角度和直径中的各种情况进行了广 泛的研究[4]。 借助于计算技术的快速发展,目前已经可以进行复杂的建模和技术,从而使以前必须简化成 1 维模型才可以进行的研究,现在可以扩展到 2 维和 3 维模型,能够更加清楚地理解多相流复杂的机理。

在多相流研究成果的基础上,为了检测挪威北海油田的产量,以及未来边际油田回接到现有基础设施的需要,20 世纪 80 年代,第一 台商业多相流量计(MPFM)投入使用。 在随后的 10 年中,多相流量计被广泛接受作为油田生产计量的主要方法之 一,1992—2000 年就有近 1 500 台多相流量计投入使用,而生产多相流量计的厂商就有十多家[5]。 随着对于深水油气资源的勘探开发,用于水下生产系统的水下多相流量计也得到越来越多的应用。 与传统的测试方法相比,水下多相流量计具有以下的优点。

1) 节省投资。 由于没有单独的测井系统,不再需要回接到上部处理设施的测试管线和测试分离器,同时节省了上部浮体的空间。 对于一个回接距离约 10 km,采用水下生产系统开发的油田,由于采用水下多相流量计而去除了测试管线,带来的成本节省约为 62 %[6]。 与测试管线和测试分离器得到的离线测试结果相比较,它不需要等待流体达到稳定状态,便可以得到有效的测试结果。 这一点在深水和长距离回接的开发中显得更加突出。 集成在水下生产系统的在线 MPFM 能够更加快速地收集到更多有效的数据。

2) 能够提供更加实时的连续数据。 一口井配置一个流量计,而不是多个公用一个时,能够实时监控每口井的生产数据,从而能够及时地监测到可能出现的问题,如段塞和气举效率低下等,并做出快速反应。 大量的实时数 据可以提高油藏的理解和管理,达到优化生产和延长油田寿命的目的[7 ~9]。

3) 当来自不同的作业者的油井和油田的生产油气汇集到同一管线并输送到上部工艺处理设施进行处理时,需要对来自不同的油井和油田的生产量进行计量,以便进行产品分摊。 当不采用水下多相流量计时,来自不同作业者油田的油气产量必须通过测试分离器进行计量[10],但采用测试分离器时,由于上部空间限制,投资成本等问题,往往使得这些边际油田的开发因无法满足作业者商业要求而无法开发。 采用水下多相流量计能够在一定程度上解决这些问题,成为开发一些边际油田必须采用的技术手段。

目前市场上有十多家公司和生产商能够提供多相流量计,但是能够提供水下多相流量计并且产品经过项目验证的却只有 3 家。 同工作在陆地或上部平台的多相流量计相比,水下多相流量计不仅要处理各种复杂流形,同时还要面对水下苛刻的工作环境,这要求水下多相流量计在设计寿命、材料选择、安装和回收、日常维护、涂敷与保温等多个方面都要满足水下工作的要求,从而增加了水下多相流量计的复杂程度。

《2 基本测量原理》

2 基本测量原理

对于单一流体,通过某一管道截面的流量可以采用下面的公式计算

式(1)中, Q 为体积流量; A 为管道横截面积; V 为流体流速。

当管道中流体混合有油、水、气三相时,由于无法准确地得到各相流体在任意时刻任意横截面的分布,各相流速的测量要复杂得多。 为了简化对多相流体流量的测量,假设每一相在管道横截面中占有一定的比例,多相流体的体积流量可以表示为

式(2)中,  为管道中多相流体的体积流量;

为管道中多相流体的体积流量; =

= 为油、气、水各相的体积流量;

为油、气、水各相的体积流量;  和

和 分别为各相的截面积和速度分量。

分别为各相的截面积和速度分量。

从式(2)可以看出,若想测量多相流的流量,必须得到各相的速度分量和截面积分量。 对于速度的测量目前采用较多的为基于孔板的 Venturi 流量计,基于信号处理技术的信号互相关方法,容积流量计等方法。 根据 ISO 相关标准,孔板只能够测量单相流,当用于多相流测量时,必须对测量结果进行修正,以实现在多相流情况下的流速测量。

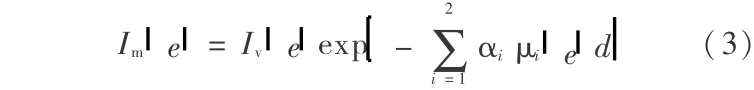

相对于速度分量的测量,体积分量的测量要相对困难。 在目前的水下多相流量计中用的最多的体积分量的测量方法是基于伽马射线能量吸收原理的方法。 对于上面提到的多相流,当伽马射线通过时,其能量的衰减可以用式(3)表示

式(3) 中, 为放射源能量;

为放射源能量; 为经过多相流后的衰减能量;

为经过多相流后的衰减能量; 为各相的体积分量;

为各相的体积分量; 为各相的线性衰减系数; d 为管道的直径。 对于进含有水和油两相流体,可以得到下面的方程

为各相的线性衰减系数; d 为管道的直径。 对于进含有水和油两相流体,可以得到下面的方程

联合方程(4) ~方程(6),可以得到

另一种测量各相分量的方法是通过检测通过流体的电导率和电容的方法来实现,电导率和电容的变化与通过被检测的多相流一一对应,一旦确定多相流的电导率和电容,便可以通过查表的方式得到与之对应的多相流的各相分量数据。 电导率的测量与电容的测量分别用于管道内流体为连续油和连续水的流形,以弥补两者在测量上的不足。 除了上面提到的各种方法外,多相流量计测量的其他方法可以参见文献[11]。

《2.1 水下多相流量选择》

2.1 水下多相流量选择

正确地选择流量计对于精确测量多相流相关参数十分重要。当测量数据用于不同的场合时,要求的精度会有所区别。 如用于 油藏管理时精度达到5 % ~10 %, 而用于商业计量时,则会达到 0.25 % ~1 %。 目前还没有 哪一个仪表能准确地计量所有状态下的多相流参数,正确地选择适当的多相流量计对于提高计量精度是非常重要的。

文献[12]提供了选择多相流量计的一种方法。这种方法主要基于两相流图和流体组分图两张图。如图 1 所示,通过在这两种图上绘制油气田配产数据,可以很方便地比较生产数据与流量计测量范围,从而快速地确定多相流量计的主要基本参数。

《图1》

图1 两相流图和流体组分图

Fig.1 Two-phase flow map and composition map

上面提到的两种图,需要将油气田生产井的配产数据全部绘制出来,从而得到每个生产井的整个油气田寿命期间的产量轨迹及组分变化的轨迹。 一个简化的方法是对于油藏工程师提供的配产数据,首先筛选出每个生产井的极限数据,然后绘制在上面的图中,可以更简洁快速地确定两种图的相互关系。 如图 2 所示,可以很直观地得到需要测量的最大流速及多相流量计的工作模式,清楚地了解多相

流量计何时工作在多相流量计模式,何时工作在湿气流量计模式。 当 GVF(gas volume fraction,气体体积分量)大于 90 %时,测量结果误差明显增大,当GVF 大于 95 %时,则需要选择湿气流量计来进行测量,获得更好的精确数据。 同时也可以快速地判断多相流的工作模式是连续的多相油流或是连续的多相水流。

《图2》

图2 简化的多相流量计图表

Fig.2 Simplified multiphase GVF distribution and MPFM operating requirements VS.reservoir

表 1 给出了目前市场上已经得到广泛应用的水下多相流量计的关键参数,一旦通过上面的流程确定了生产井在整个油气田寿命期间的基本参数,便可以与表中的数据进行对比,确定备选的水下多相流量计。 从表 1 中可以看出,3 个水下多相流量计生产厂家水下 多相流量 计的性 能基 本相同,虽然MPM 在测量精度上有所突出,但其重量和功耗也相对高出许多。 在具体的工程项目中,要根据项目的实际需求进行选择。

《表1》

表1 水下多相流量计参数对比表

Table 1 Comparison between widely used subsea MPFMs

为了优化 MPFM 的选择,以达到性能、费用和可靠性等方面的平衡,还需要考虑下面的因素:a. 由于采用放射源而带来的安全和可能产生的环境问题;b. 水相盐度的测量的要求;c. 安装方式,是否侵入式,是否有可能造成蜡、结垢或沥青沉淀等问题;d. 在整个油田寿命期内由于流体属性和流型的变化所导致的需要标定的水平;e. 售后服务的情况及人员培训、标定和仪器仪表的服务等;f. 采用的相关仪表是否具有现场已用的事例,以及可回收的难易程度;g. 设备投资及在整个油田生产寿命期内的操作费用。

《2.2 安装位置选择》

2.2 安装位置选择

水下多相流量计的安装一般有 3 种安装位置可供选择。 如图 3 所示,第一种位置为安装在采油树,第二种位置为安装在管汇以及第三种位置安装在跨接管。 当水下多相流量计安装在采油树时,会同采油树油嘴组合在一起多为采油树的流量控制模块,这样可以回收到水面做维护。

《图3》

图3 水下多相流量计安装位置示意图

Fig.3 Installation location of subsea MPFM

当采油树没有可以回收的油嘴模块时,水下多相流量计的安装位置可以选择安装在连接采油树和水下管汇的跨接管上。 在这种情况下很难做到多相流量计的完全回收,一般情况下只能实现电子模块的回收。 如果要完全回收多相流量计,必须通过回收跨接管的方法来完成。 但是由于回收跨接管要求吊装能力较大的支持船,并可能由此导致很多其他的问题,所以许多安装在跨接管的多相流量计,一旦出现问题时,基本上就被弃置,不再对其进行任何的维护。 可以回收的电子模块为这种方案提供了一种折中的解决方案,因为大部分的多相流量计的问题都出现在数据采集和电源部分。

水下多相流量计的另一种安装位置的选择是安装在生产管汇中,当安装在生产管汇上时,可以通过多路阀门实现与管汇连接的采油树共用一个多相流量计来进行油井的测量,从而节省大量的设备投资。当生产管汇连接多口生产井,并且每口井都要求配置一台多相流量计时,就必须要考虑多个多相流量计带来的重量增加问题,过多的多相流量计同时安装在同一台管汇时,可能使得管汇的重量过大,从而限制将来管汇安装的资源[16]。

《2.3 通讯选择》

2.3 通讯选择

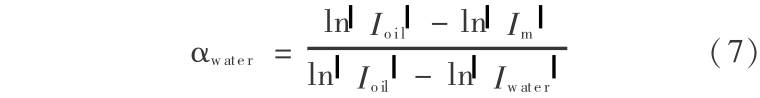

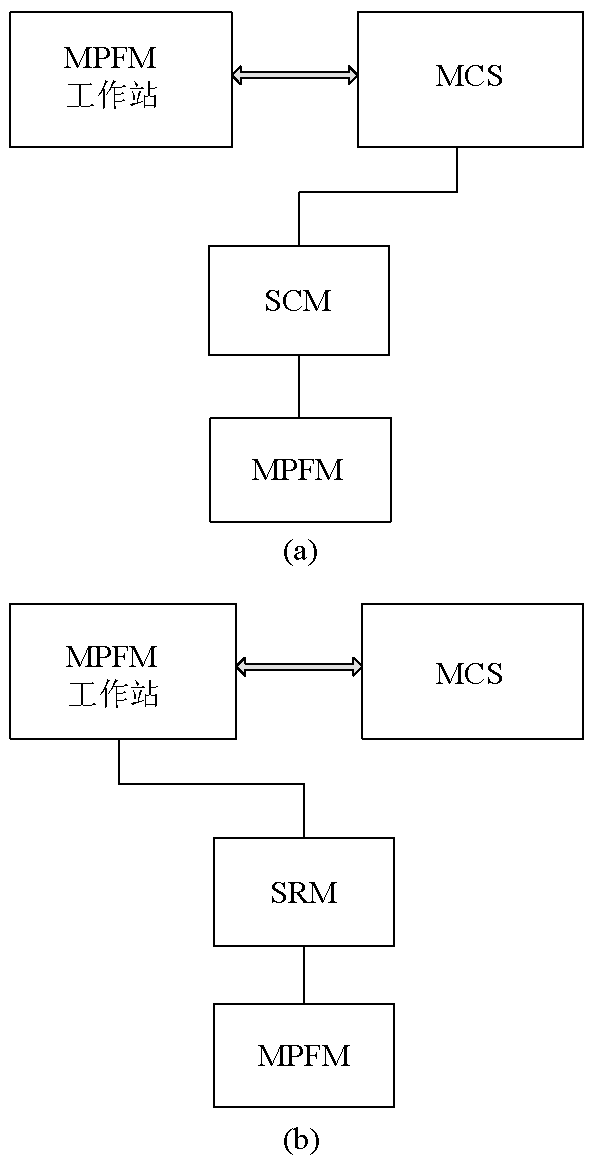

水下多相流量计必须与位于上部的工作站一同协作才能完成对多相流体的测量,水下多相流量计检测预先设定的参数,而上部工作站则对检测到的参数进行分析和处理,并按照设定的程序进行计算和结果输出。 水下多相流量计与上部控制系统的通讯方式与整个水下生产系统的控制架构相关,针对不同的控制系统架构,通讯方式会有所区别。

对于传统的采用电液复合控制方式水下生产控制系统,水下多相流量计无法实现与上部工作站的直接通讯,如图 4a 所示,水下多相流量计将测量得到的原始数据首先传输到与其相邻的水下控制模块(SCM) ,然后经脐带缆直接传到主控站(MCS)通过主控站的中转实现两者间的通讯,而上部工作站也同时需要将处理后的结果传输到主控站进行显示和归档。

《图4》

图4 水下多相流量计通讯方式示意图

Fig.4 Different communication type between subsea MPFM and MCS

借助于光纤所特有的优势,开放式架构的水下控制系统极大地提升了整个控制系统的性能,在这种控制架构中,水下多相流量计测量数据的传输变得异常简洁,原始测量数据只要经过水下路由模块(SRM) 的路由,即可直接传输到上部的工作站,无需主控站的中转,在提高了传输效率的同时,也节省了 MCS 的工作负荷,使其可以更多监控水下生产系统运行状况,而不是仅用于数据的转发。

目前 3 家主要的水下多相流量计供应商在通讯协议上都支持常用的 MODBUS 协议,除此之外,也同时支持标准的 SIIS Level 2 的 CAN open 接口,这使得最终用户对于水下设备的选择更加灵活。

《3 结语》

3 结语

MPFM 联合其他的相关技术如井底温度压力检测,流量控制与分离,及水下分离和多相增压等,能够提供一个经济合理的油田开发方案。 它所具有的优势正被越来越多的石油公司所接受。 巴西国家石油公司希望在其每一棵水下采油树上都能够安装多相流量计。 而最早使用水下多相流量计的石油公司挪威国家石油公司目前已经有超过 150 台的多相流量计在服役中。 估计到 2015 年约有 1 000 台水下多相流量计投入使用[17]。

随着多相流体机理研究的不断深入和测量原理的改进,加上新型高精度检测原器件的制造必将使得多相流量计在测量精度、测量范围、可靠性等方面得到改善,满足复杂油气田开发的需求[18]。

京公网安备 11010502051620号

京公网安备 11010502051620号