为了满足市场对石化产品的需求, 我国石化工业正在迅速发展。1997年下半年以来由于东南亚金融风波的冲击, 国际市场石化产品需求不足而价格下跌, 大批国外低价位的石化产品进入国内市场, 使国内石化企业的生产经营面临前所未有的困难, 但国内石化工业的发展仍然有着很大的市场空间, 问题在于石化工业的发展必须既重视数量的扩张, 更重视成本的降低和质量的提高, “以优质低价抵制进口, 以良好服务赢得市场”才能夺回国外石化产品占据的市场份额。

催化技术是石化工业发展的技术基础, 没有催化就没有石油化工, 市场对石化工业发展提出的新要求, 也对催化技术的发展提出了一系列新课题。燕山石化公司是集炼油与石油化工为一体的大型石化企业, 近几年公司许多技术的改进正是基于催化技术的进步, 而它又期盼着新的催化技术为它的发展不断注入活力。

《1 老装置的技术改造与高活性催化剂》

1 老装置的技术改造与高活性催化剂

我国石化工业的发展已经证明, 满足国内市场对石化产品不断增长的要求, 应该少铺新摊子, 走老企业技术改造之路, 用少量的增量资产盘活现有的存量资产, 这条路投入少、产出多, 而且见效快。但老装置改造必须考虑各种工程条件制约: (1) 装置空间位置制约。更新与增加设备必须在现有装置区内布置, 空间位置的局限往往使改造无法实施。 (2) 改造施工周期制约。改造一般都要在年度大修中完成。 (3) 施工难度制约。更新设备或新增设备, 由于加高加大变重, 往往会遇到旧基础加固或安装就位等难以在很短的时间内解决的施工难题。对有复杂反应过程的装置, 扩能改造往往涉及反应器的更新改造, 一旦有高活性的催化剂, 就很容易克服这些制约因素, 实现改造的目标。

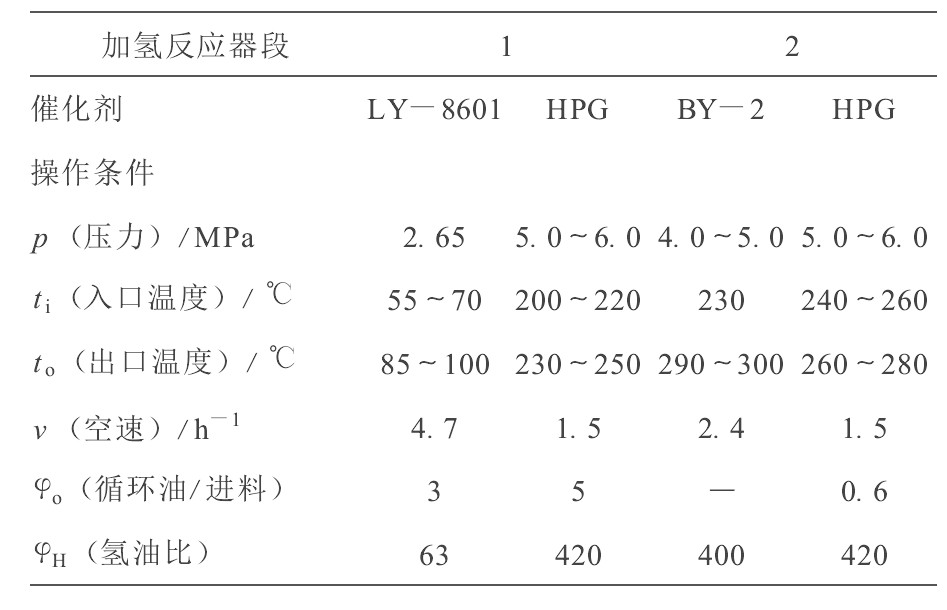

1994年燕山石化公司对300 kt/a乙烯装置实施技术改造, 将其能力扩大到450 kt/a, 相应副产的裂解汽油产量增加了58%, 裂解汽油加氢系统也必须提高处理能力[1]。如仍采用原有的HPG裂解汽油加氢催化剂, 一段加氢和二段加氢两个加氢反应器必须更新。不仅投资大, 旧反应器拆除、基础加固、新反应器吊装就位等施工难度极大, 而且施工周期长, 根本不可能在两个月的大检修时间内完成。在充分技术论证后, 分别采用了兰州化学工业公司研究院与燕山石化公司研究院开发的LY-8601催化剂与BY-2催化剂作为一、二段加氢催化剂[2], 由于LY-8601催化剂必须对原料进行脱砷处理, 而原HPG催化剂不需要, 所以对流程也作了必要的改进。LY-8601及BY-2这两个催化剂的性能明显优于HPG的一、二段裂解汽油加氢催化剂 (见表1) , 这两个催化剂的采用实现了保留原反应器, 同时使裂解汽油加氢系统的能力增加的目标。

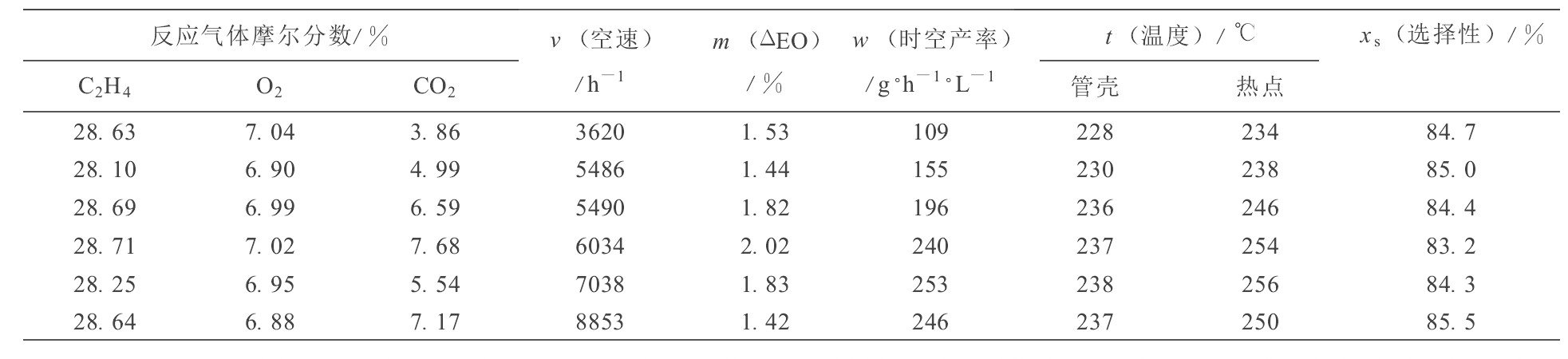

燕山石化公司研究院开发了YS-4、YS-5、YS-6系列乙烯氧化制环氧乙烷银催化剂[3], 尤其YS-6型催化剂, 活性高, 在高空速下有很高的时空产率, 而且仍然能保持高选择性 (见表2) 。1998年利用YS-6催化剂的高活性高选择性对燕山石化公司引进美国科学设计公司的专利技术建成的60 kt/a乙二醇装置进行了技术改造。YS-6的时空产率在原催化剂空速下可达250 g/ (h·L) 以上, 比原催化剂高出35%左右, 改造后乙二醇的产量从60 kt/a增加到80 kt/a, 而且由于选择性提高, 产生CO2的副反应明显减少, 反应放热比原催化剂减小, 反应器系统不需作大的改动, 还由于副反应的减少, 生产能力增加后, 乙烯及O2的进料只要少量增加, 进料系统不需改造, 同样反应产物分离提纯系统也不要作大的改造, 结果反应器、热油循环系统、蒸汽发生系统、循环气压缩机、产物分离提纯的5个塔基本没有改动, 就达到了80kt/a的生产能力。

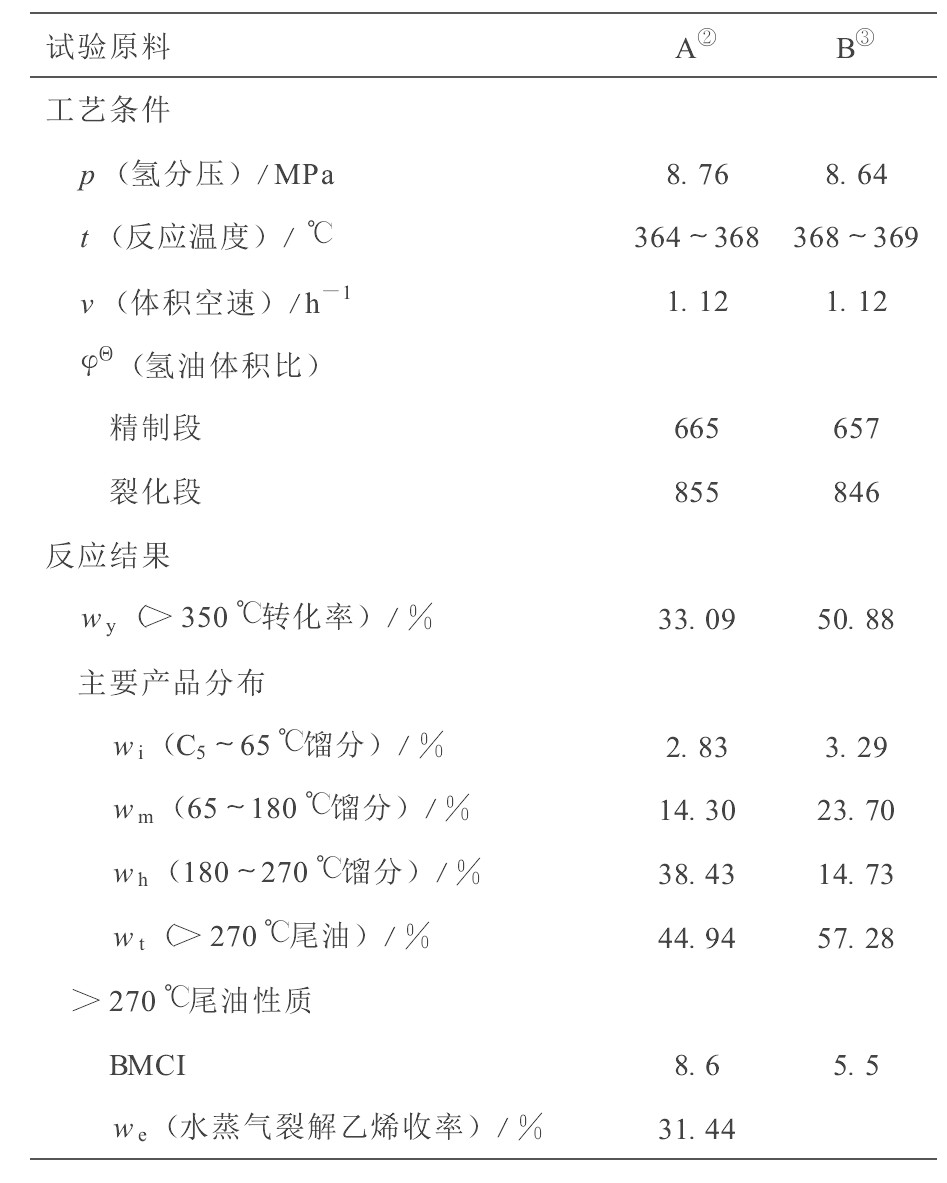

“九五”期间燕山石化公司计划对经过第一次改造后能力已经达到450 kt/a的乙烯装置再一次改造, 将其能力扩大到660 kt/a, 这样乙烯装置对裂解原料的需求量将增加650 kt/a, 拟将用常三减一线和催化裂化柴油作原料的1 Mt/a的中压加氢改质装置通过改造把能力扩大到1.3 Mt/a, 以生产更多的加氢尾油供乙烯作原料用, 并能用减二、减三线蜡油和催化柴油作原料。在现有的1 Mt/a中压加氢改质装置中增加新的加氢精制和加氢裂化反应器及循环氢压缩机在平面布置上十分困难, 而且由于系统压力高、施工难度很大, 原料加重后, 原料中氮含量明显增加, 处理能力还要提高, 最理想的办法是寻找在空速提高和氢油比减小时也有良好活性的加氢精制催化剂和抗氮性更好的加氢裂化催化剂。北京石油化工科学研究院通过中型模拟试验证明他们开发的加氢精制催化剂RN-2和加氢裂化催化剂RT-5可以满足此项改造的要求 (见表3) 。使用催化裂化柴油和减二、三线蜡油的混合物或减二、三线蜡油混合物作原料, 在空速提高、氢油比减少的情况下, 产品质量优良, 重石脑油中的硫氮杂质的质量分数小于0.5×10-6, 可直接进催化重整装置, 柴油馏份是优质的低凝柴油调合组份, 尾油馏份的BMCI值为4.7~12.0, 收率可达37~57%, 其蒸汽裂解制乙烯产率比燕山石化公司现在使用的AGO高2~3%;产品方案灵活, 可有多产石脑油方案、多产中间馏份油方案、多产尾油方案。而由于空速提高, 氢油比降低, 不需要新增加氢精制、加氢裂化反应器、循环氢压缩机。

表3 中压加氢催化剂RN-2 (1) 和RT-5 (1) 的试验结果

Table 3 Test results of MHC catalysts of RN-2 and RT-5

《图3》

(1) RN—2为加氢精制催化剂, RT—5为加氢裂化催化剂, 由石油化工科学研究院开发研制 (2) 26.1%减二线+9.6%减三线+64.3%常渣催化裂化柴油 (3) 73.1%减二线+26.9%减三线

高活性催化剂可以使老装置技术改造时大大减少反应系统改造工作量, 使改造容易实施, 取得成功。在建设新装置时, 同样规模的装置, 反应器变得更小, 制造费用、工程造价更低, 这也是石化生产企业所企盼的。

《2 清洁生产工艺与环境友好催化剂》

2 清洁生产工艺与环境友好催化剂

可持续发展战略要求石油化学工业发展必须解决好环境保护问题, 做好工艺过程中排放的废气、废水、废渣的处理是很重要的措施。但更为重要的措施是开发清洁生产工艺, 尽可能减少废气、废水、废渣的排放。清洁生产工艺又往往与新的催化剂的开发紧紧联系在一起。

燕山石化公司的乙苯装置、异丙苯装置都使用AlCl3作烷基化催化剂, 为了确保催化剂的活性, 还必须加入适量的HCl, 或分别加入HCl的替代物氯乙烷或氯丙烷。由于AlCl3、HCl等的强腐蚀性对反应系统的设备材质的要求苛刻, 反应产物必须经过碱洗、水洗脱除所含的催化剂才能进入后续工序。生产过程中废水、废气、废渣的排放量大。而且由于设备腐蚀, 日常设备维修工作量大, 也导致排污增加。近年来燕山石化公司与兄弟单位合作, 开发与环境友好的沸石分子筛作乙烯、丙烯与苯的烷基化催化剂。

1997年在完成了丙烯与苯烷基化制异丙苯的FX-01分子筛催化剂[4]的中间试验后立即立项, 决定对现有的用AlCl3催化剂制异丙苯工艺进行更新改造, 建设85 kt/a的用分子筛作催化剂的异丙苯装置, 1998年7月装置建成, 胜利投产, 过去困扰的生产过程中设备腐蚀、三废排放量大等问题已不复存在 (见表4) 。与石油化工科学研究院合作的合成乙苯的分子筛催化剂也已完成中试, 正准备利用中试结果进行工业放大, 实施取代现有乙苯装置的技术改造, 使乙苯生产工艺也更新为清洁工艺。

Table 4 Comparison of the wastes discharged before and after the revamping of BYPC´s cumene plant

《图4》

《3 调整产品结构与催化剂的适应性》

3 调整产品结构与催化剂的适应性

根据市场需求及时调整产品结构, 是我国石化工业面临的重大课题。在需要通过催化反应获得产品的装置上, 同一装置生产不同性能或牌号的产品除了通过工艺条件的变化来实现, 还必须提高催化剂的适应性, 不仅使其在工艺条件变化很大的情况下, 仍能显示良好的性能, 而且能赋予产品相应的特性。

炼油过程中催化裂化的催化剂要能适应原料中减压渣油所占比例越来越高, 残炭越来越高的变化, 而且对产品的柴汽比、液化气与汽柴油比例能灵活调整, 还能使汽油辛烷值达到较高水平。燕山石化公司根据“九五”规划的原油品种、原油加工量和现有装置的配制, 平衡蜡油、渣油的加工, 决定改造目前只能掺炼30%大庆减压渣油的第二套催化裂化装置, 最理想的目标是能加工100%大庆减压渣油, 而且能有较高的轻油收率, 液化气产率。石油化工科学研究院已研制出适应此工艺要求的催化剂, 并开始工业应用。

炼油过程中的蜡油加氢裂化催化剂要能适应用重蜡油作原料, 而且抗污染, 能在较低的压力和温度下反应。得到的目的产品, 石脑油、喷气燃料、柴油、尾油的比例可以根据市场的要求通过改变工艺条件及时调整。燕山石化公司是炼油化工一体化的石油化工企业, 为了能根据市场需求变化, 合理利用资源, 既保证乙烯装置有优质的裂解原料, 又保证高标号汽油、优质柴油、喷气燃料的生产, 希望已建成的中压加氢改质装置既能处理催化柴油, 也能加工不同馏份的蜡油, 而其产品石脑油、喷气燃料、柴油、加氢尾油能有很大的调节幅度。这就要求加氢与裂化催化剂有更好的适应性, 提高调整原料及产品方案的灵活性。

聚烯烃的品种牌号是占领聚烯烃市场的基本要素, 性能各异用途不同的各种牌号的聚乙烯、聚丙烯主要通过改变工艺条件, 共聚单体的种类和加入量来获得, 但是通过催化剂改性也正成为一个重要的手段。日本三井油化的聚丙烯催化剂已从单一的TK催化剂发展到系列的TK催化剂, TK-240、TK-260催化剂分别为生产BOPP膜料、抗冲共聚物料专用催化剂。Himont Spheripol聚丙烯工艺, 虽然使用的主催化剂用为Ti系MgCl2载体催化剂, 但生产均聚物时的牌号是GF2A, 而生产无规共聚物及抗冲共聚物时的牌号是FT4S。Amoco气相聚合聚丙烯工艺虽然主催化剂相同, 但使用的改性剂 (给电子体) 在生产均聚、无规共聚物时是二异丁基二甲氧基硅烷, 生产抗冲共聚物时则是二异丙基二甲氧基硅烷。我国在聚烯烃的催化剂研制开发上投入了较大力量, 也取得了很大成绩[5], 在Himont Spheripol环管工艺聚丙烯使用国产N催化剂, 日本三井油化聚丙烯工艺使用841催化剂, 日本三井油化聚乙烯工艺使用BCH催化剂, 都获得了成功, 但必须看到生产不同品种和牌号、不同性能和用途的聚乙烯、聚丙烯产品, 我们的催化剂的适应性还较差, 这是开发聚乙烯、聚丙烯催化剂还必须认真继续解决的课题。

《4 节能降耗降低成本与催化剂性能改进》

4 节能降耗降低成本与催化剂性能改进

在全球经济一体化, 国内市场国际化的经济格局下, 我国石化产品能否在竞争中赢得市场, 品种、牌号、质量、服务固然十分重要, 价格仍是主要因素。因此节能降耗、降低成本是所有石化企业的重要任务, 通过催化反应生产产品的物耗、能耗、成本等的降低, 催化剂改进起着举足轻重的作用, 催化剂改进至少应包括:

(1) 催化剂生产原料改进。催化剂的质量与生产催化剂所使用的原料质量密不可分, 原料质量应以满足催化剂质量为前提, 过高的原料质量势必导致原料费用增高, 使催化剂成本上升, 同时还应注意在不降低催化剂性能的前提下, 寻找低成本的替代原料。

(2) 催化剂制备工艺改进, 既提高催化剂的收率, 减少残次品又降低制备过程中的物耗、能耗, 以降低催化剂的制造成本。

(3) 催化剂性能改进。 (1) 延长催化剂使用寿命。过去我国的石化装置一般每年安排一次大修, 为了降低维修费用, 降低成本, 近几年借鉴国外的经验, 检修周期已逐步实现两年甚至三年一修, 今后检修周期还会继续延长, 催化剂的使用寿命能和检修周期一致, 将为延长石化装置的检修周期创造条件; (2) 提高催化剂的转化率与选择性。催化剂的转化率、选择性提高将使产品的产率提高, 副产品减少, 物耗、能耗明显下降。如乙烯氧化制环氧乙烷的银催化剂选择性每提高1%, 每吨环氧乙烷的乙烯消耗可降低10 kg, 氧气消耗可降低33.7 kg, 若乙烯价格3200元/t, 氧气价格378元/t, 蒸汽价格70元/t, 每吨环氧乙烷成本可下降28.7元。燕山石化公司的60 kt/a苯乙烯装置的乙苯脱氢单元在1994年大检修前一直使用国外催化剂, 从1994年大检修起我们开始使用上海石油化工研究院开发的GS系列催化剂[6], 1997年大修前使用GS-05型, 1997年以后使用GS-06B型催化剂, 从表五可见GS系列催化剂的转化率高于国外剂, GS-05选择性比国外剂低1.03%, GS-06B比国外剂高0.03%, 而苯乙烯单程收率提高, 这对提高装置的单位时间产量有好处, 由于同规模装置产量提高, 有利于降低单位产品分摊的固定费用, 降低成本。

Table 5 Comparison of operating parameters of BYPCs ethyl benzene dehydrogenation unit

《图5》

(1) 1993年10月、11月、12月及1994年1月、2月共5个样本的平均值 (2) 1994年10月、11月、12月及1995年1月、2月共5个样本的平均 (3) 1997年7月、8月、9月、10月、11月共5个样本的平均值

《5 小结:》

5 小结:

催化技术是石化工业发展的技术基础, 催化技术的发展推动了石化企业的技术进步, 同时石化工业也对催化技术的发展提出了一系列新课题。 (1) 老装置的技术改造要求开发更多高性能催化剂; (2) 清洁生产工艺要求开发环境友好催化剂; (3) 调整产品结构要求催化剂有良好的适应性; (4) 节能降耗、降低成本、增强产品竞争力要求不断降低催化剂的生产成本和改进催化剂寿命、转化率、选择性等性能。

京公网安备 11010502051620号

京公网安备 11010502051620号