《引言》

引言

在现代工业和技术中, 对抗腐蚀、抗磨损和抗高温性能均优的材料需求日趋迫切。例如在磷化学工业中, 混合化成搅拌桨的叶片, 输送磷化工中间产品的化工泵叶轮以及输送物料的管道, 均同时遭受着浓硫酸的腐蚀和磷矿粉的磨损。腐蚀和磨损互相促进, 加速了构件的失效过程, 加上较高的工作介质温度, 使材料的腐蚀和磨损进一步加剧。虽然目前使用优质不锈钢 (如316L, 317L) 或碳钢衬胶, 或碳钢涂抗腐蚀涂料作为上述化工过程的抗腐抗磨材料, 但效果仍不理想, 因为衬胶在80℃的介质温度下, 连续工作两个月左右便会局部脱粘起壳, 即便是进口衬胶设备, 连续工作4~5个月便严重损坏, 需更换。常用的抗腐抗磨涂料为辉绿岩粉, 这类涂层因与基材结合不牢, 而自身又未经烧结, 因此连续工作一个月左右便严重损坏需换新件。在制硫酸、化肥、石油化工等生产过程中, 也存在类似的腐蚀磨损联合作用问题。

在金属材料领域里, 很难研制出成本较低, 抗腐抗磨性能均理想的材料。抗腐蚀性较优的金属或合金, 常常抗磨性能较差 (如钛材和316L或317L不锈钢等) ;而硬度较高、抗磨性较优的金属或合金, 常常抗腐蚀性能较差 (如硬质合金或钢结硬质合金等) 。多数氧化物或氮碳化物的整体陶瓷材料是抗腐蚀和抗磨损性兼优的材料, 但整体陶瓷材料的脆性和抗疲劳性能差, 对应力集中与裂纹的敏感性强等是其致命的弱点, 使得陶瓷至今仍不能广泛地用作机械结构材料。然而由陶瓷与金属合成的金属基硬面陶瓷复材, 却是一类理想的高性能抗腐抗磨新材料, 它保留了金属材料的强韧性和易成形加工等优点, 也保留了陶瓷的抗腐抗磨性兼优的特点, 这类材料及其制品正逐渐发展成复合材料的一个重要分支。特别是氧化铝硬面陶瓷复材, 它不仅成本较低, 而且氧化铝硬面层具有理想的抗腐抗磨性能。

制取氧化铝硬面涂层可用PCVD法, 溶胶—凝胶法及等离子喷涂法。但PCVD法和溶胶—凝胶法合成的Al2O3硬面层不仅厚度薄 (前者厚约3~6 μm, 后者仅为0.5~1.0 μm) , 而且与基材的结合力较弱。笔者的试验表明, 在矿浆式固液介质中高速运转, PVD的Al2O3涂层, 仅10 h左右涂层便大部分脱落。因此, 在强酸和高浓度矿砂的混合介质中运转的构件, 采用等离子喷涂 (焊) 法较为合理。等离子喷涂Al2O3粉末, 制取硬面涂层, 国内外均有较多的研究报道

《1 试验结果与分析》

1 试验结果与分析

《1.1涂层试样制备》

1.1涂层试样制备

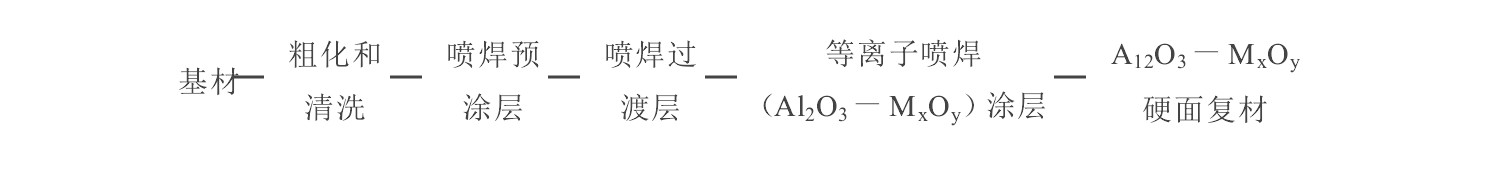

基材采用150 mm×75 mm×6 mm的A3钢板材, 并按图1所示的工艺流程制备涂层。为了降低复材的生产成本, 喷焊预涂层和过渡层均采用人工氧乙炔喷焊法。预涂层的主要成分是镍包铝易熔合金粉末, 过镀层的主要成分是50%镍粉+50%Al2O3粉末, 粒度为0.125~0.04 mm。

《图1》

图1 制取Al2O3-MxOy硬面层的工艺流程图Fig.1 Flow sheet preparing Al2O3-MxOyhard-faced coating

《1.2影响涂层结合的主要因素》

1.2影响涂层结合的主要因素

由于Al2O3与基材 (碳钢) 相互的润湿性差, 膨胀系数又相差很大, 因此Al2O3涂层与基材钢要形成牢固的面间结合是相当困难的。但是, 在涂层设计和喷焊粉末的成分以及喷焊工艺都合理时, 上述润湿性和膨胀系数与结合力的矛盾是可以得到解决的, 两者间的牢固结合仍然是可能的。试验表明, 涂层设计、喷焊粉末成分和喷焊工艺不仅是影响硬面层与基材结合是否良好的主要因素, 也是影响硬面层性能的主要因素。

《1.2.1 硬面层的设计》

1.2.1 硬面层的设计

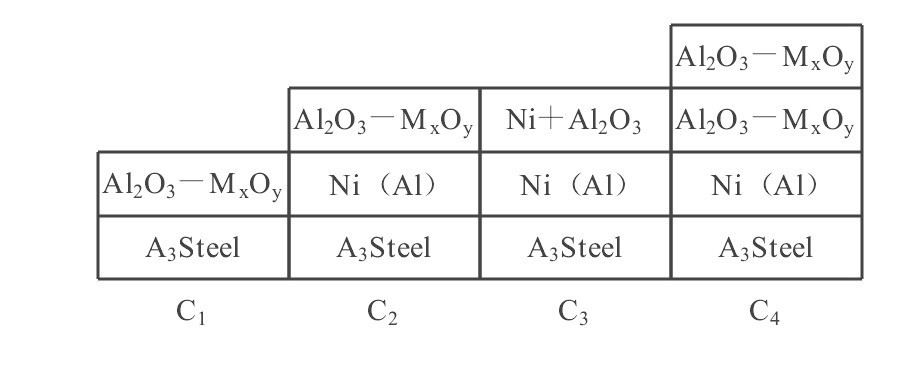

硬面层的设计是否合理是陶瓷层能否与金属基材结合牢固的首要因素。图2给出了4种涂层设计方案, 其中C1和C2两种设计经喷焊后, Al2O3-MxOy涂层与基材 (碳钢) 不能结合, 在冷却过程中, 自动剥离。C3设计经喷焊后, 涂层与基材冷却后能结合, 但结合仍不够牢固, 经过48 h快速腐蚀磨损后, 尖角部位的涂层已少部分脱离基材。C4设计经喷焊后, Al2O3-MxOy涂层与基材形成良好结合, 涂层的表面已较平整, 经48 h的快速腐蚀磨损后, 涂层无脱落。

《1.2.2 涂层的合理成分》

1.2.2 涂层的合理成分

喷涂于钢母材上的陶瓷粉末, 只有完成烧结后, 才能达到致密化, 使涂层的孔隙率减少, 并能阻止腐蚀液体穿过涂层去腐蚀母材。此外, 只有完成烧结后, 涂层内粉末之间和涂层与基材之间才能实现良好的结合。然而喷涂于母材钢上的涂层若全是Al2O3是很难实现烧结的, 因为Al2O3的熔点为2 053 ℃, 只有在1 900 ℃以上, Al2O3才能实现固相烧结, 但在这样的高温下, 母材钢已完全熔化。因此, 为了在使母材钢不熔化的前提下实现涂层的烧结, 必须在喷涂的Al2O3粉末中加入适量的SiO2, TiO2, MgO等成分, 以便降低混合粉末涂层的熔点, 使涂层在喷焊表层熔融阶段, 实现液相烧结。据Al2O3-TiO2-SiO2三元系相图

《1.2.3 合理的喷焊工艺》

1.2.3 合理的喷焊工艺

用等离子喷涂法在母材钢上形成Al2O3涂层时, Al2O3粉末只与母材形成30%~35%的结合

尽可能地降低喷涂复材的成本, 是复材能否顺利推广应用的重要因素之一。因此在喷涂和熔融高熔点的最终涂层Al2O3-MxOy时, 使用等离子火焰, 而在喷涂熔点较低的预测层 (镍包铝粉末) 和过渡层时, 使用成本较低的氧乙炔火焰。

《1.3涂层的微观分析》

1.3涂层的微观分析

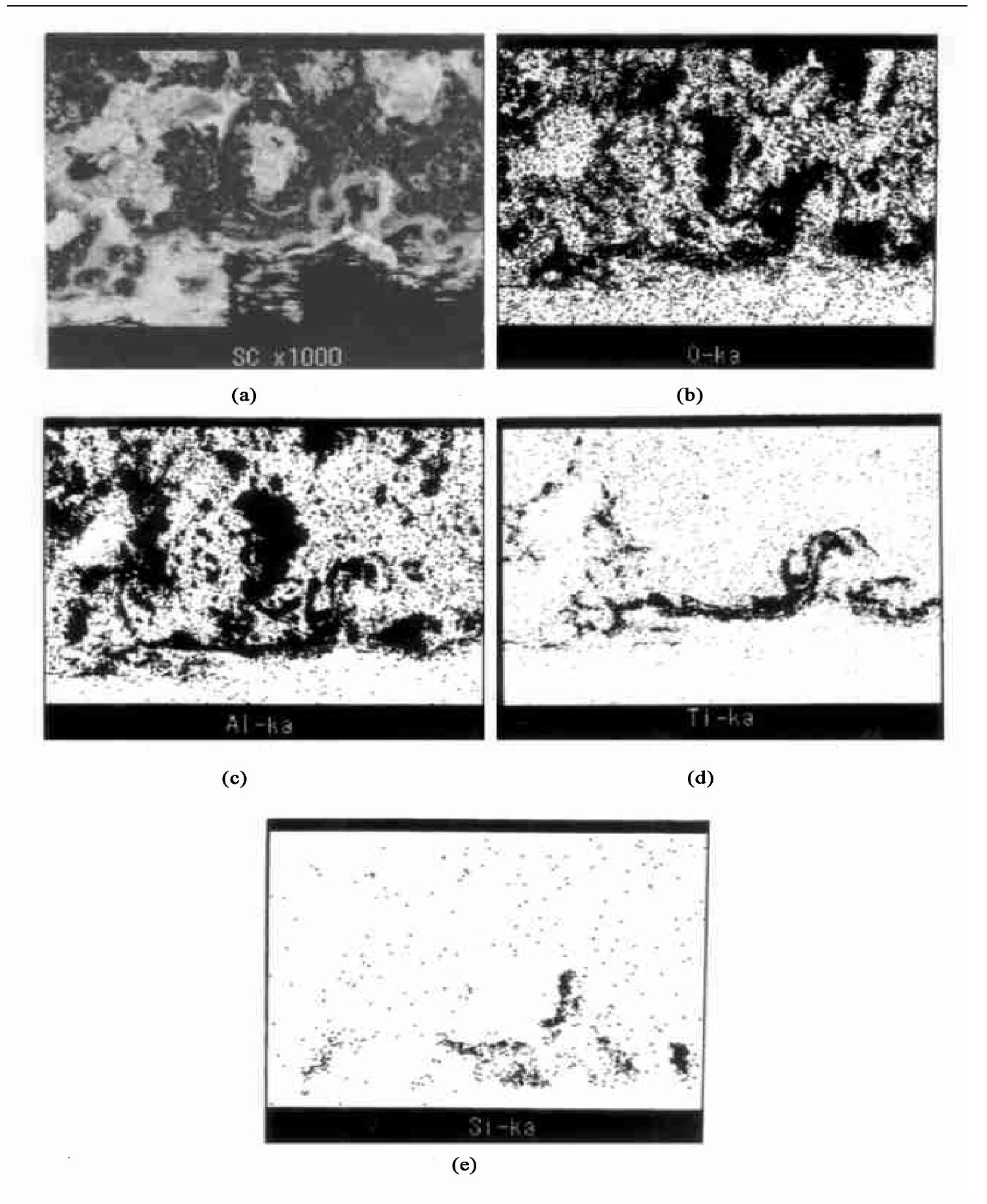

图3给出了喷焊Al2O3-MxOy涂层与母材的断面低倍放大显微图片, 从图中可知涂层的厚度约为0.50 mm。图4给出了涂层平面的SEM二次电子中倍放大显微图片。从图4可见, 经等离子弧高温短时加热过的单个氧化物陶瓷颗粒, 靠等离子弧的高温使其软化并受高速喷射动能的作用, 形成扁平状粘铺在基材上, 与基材形成初步结合, 相邻的扁平状陶瓷片间有一定的间隙, 若这些间隙不能被随后喷上的陶瓷片充填, 便成为孔隙的来源。图5 (a) 给出了喷焊涂层断面的电子探针吸收电子图像, 断面图中含有过渡层和表面涂层的区域, 其中浅色的区域为以Al2O3-MxOy或Al2O3为主要成分, 深色的区域则为金属镍为主并含Al2O3的混合成分区域。图5 (b) , (c) , (d) , (e) 分别为涂层断面中氧、铝、钛、硅的微区分布图。从 (b) 、 (c) 两幅微区分布图可见, Al2O3在最表层具有较均匀连续地分布, 而在过渡层中则分布有疏有密, Al2O3分布 较疏的区域, 则是金属镍分布较密的区域。由图5 (d) 和 (e) 还可看出, SiO2和TiO2主要分布在最表层, 而且其中的TiO2在表层还具有连续性。TiO2和SiO2表层集中分布将有利于改善涂层的结构和性能。因为TiO2和SiO2与Al2O3在表层构成较低熔点的低共熔成分, 在喷焊扫描熔融时, 表层中的低共熔成分较易熔化。熔融的液相使涂层中的间隙和孔洞被封闭, 这不仅增强了涂层的自身结合力, 也将减少液体穿透涂层的孔洞和间隙的数量, 从而使涂层的抗腐蚀和抗磨损能力增强。 Al2O3-MxOy喷焊涂层的X射线衍射相分析指出, 衍射峰最强的是β-Al2O3·TiO2复合物, 其次是β-Al2O3和TiO2以及硅酸盐相;而在等离子喷涂时, 并不出现β-Al2O3·TiO2复合物

《图5》

图5 由电子探针得出的Al2O3-MxOy涂层的元素分布Fig.5 Element distribution of Al2O3-MxOgcoating from probe

《1.4涂层的抗腐蚀性能检测》

1.4涂层的抗腐蚀性能检测

结果如图6所示, 在碳钢母材上喷焊Al2O3-MxOy涂层后, 复材的抗浓酸腐蚀性约为18-8不锈钢的3.62倍, 为德国产316L不锈钢的1.51倍。

《1.5涂层的抗腐蚀磨损性能检测》

1.5涂层的抗腐蚀磨损性能检测

结果如图7所示, 碳钢母材上喷焊Al2O3-MxOy涂层后, 其抗腐蚀磨损性能有较大幅度的提高, 约为18-8不锈钢的7.46倍, 约为德国产316L不锈钢的4.08倍。

《图7》

Fig.7 Rate of corrosion and wear of different Material in th pulp of H2SO4 and phosphoric ore powder

1-18-8不锈钢;2-316L不锈钢;3-C3涂层;4-C4涂层

比较图6和图7还可看出, 在同样的酸性介质中 (60%H2SO4) , 当在介质中加入40%的固体颗粒 (磷矿粉) 时, 材料的腐蚀磨损速率要比不加固体颗粒的纯腐蚀速率高10~28倍。对18-8不锈钢高21.72倍, 对316L不锈钢高27.83倍, 而对Al2O3-MxOy硬面复材而言, 仅高了10.28倍。从这些结果也可看出, 喷焊形成的Al2O3-MxOy硬面复材, 与金属相比不仅是较优的抗腐蚀材料, 而且是出色的抗腐抗磨材料。

《1.6涂层孔隙度测定结果》

1.6涂层孔隙度测定结果

如表1所示, 可见, 用等离子喷涂法获得Al2O3-MxOy涂层后, 再对涂层进行一次等离子火焰扫描熔融, 对提高涂层的致密度和减少孔隙度具有显著的作用。同时, 孔隙度的减少和致密度的提高, 对防止酸液透过涂层去腐蚀基材有很大作用。因此, 制取抗磨损涂层, 使用等离子喷涂法是可行的, 但制取抗腐蚀或抗腐抗磨涂层, 使用喷涂法是不行的, 必须采用喷焊法。

《1.7涂层的硬度》

1.7涂层的硬度

使用HX-1000型显微硬度计测量涂层的硬度, 得到Al2O3-MxOy涂层的硬度范围是Hv 550~590, 而基材低碳钢的硬度为Hv 300~330。

《1.8工业应用试验》

1.8工业应用试验

年产重钙磷肥12×104 t的某磷肥厂, 其混化搅拌桨的叶片尺寸为400 mm×100 mm×16 mm, 由A3钢做成。用此叶片作母材, 除焊接面外, 其余5个面 (2个正面, 3个侧面) 均按图2中C4涂层设计, 喷焊Al2O3-MxOy涂层, 连预涂层和过渡层在内, 涂层总厚度约为0.6 mm。此涂层复材母材的一个小横切面作焊接面, 用特制的抗腐抗磨焊条把涂层叶片焊于混化搅拌桨轴上后, 投入磷肥生产运行。和该磷肥厂过去常用的两种叶片材料 (A3钢涂辉绿岩粉和A3钢衬胶) 作比较, 所得结果为:A3钢涂辉绿岩粉能连续工作1个月, 国内加工的A3钢衬胶能连续工作3个月左右, A3钢母材上喷焊Al2O3-MxOy后, 能连续工作14个月以上。

《2 结语》

2 结语

在涂层设计、喷焊粉末成分和喷焊工艺均合理时, 可在碳钢母材上制取结合牢固和表面较平整的Al2O3-MxOy陶瓷涂层。合理的涂层设计为用镍包铝易熔合金粉末作预涂层, 用50% (Al2O3+50%Ni) 的粉末作过渡层, 用Al2O3-MxOy复合粉末作最终涂层, 合理的粉末成分为Al2O3:TiO2:SiO2:其他=100:80:40:15, 合理的喷焊工艺为氧乙炔焰喷焊预涂层和过渡层, 等离子焰喷焊Al2O3-MxOy最终涂层。

制得的Al2O3-MxOy涂层复材, 具有优良的抗腐蚀抗磨损性能, 在60%硫酸与磷矿粉混合介质中运转, 抗腐蚀磨损能力为18-8不锈钢的7.46倍, 为德产316L不锈钢的4.06倍;在磷肥生产的混化搅拌桨叶片上试用, 连续工作寿命为碳钢衬胶的4.6倍左右, 约为碳钢涂辉绿岩粉的14倍。

在复材的合成工艺中, 喷涂后高温扫描熔融十分必要, 熔融后, Al2O3-MxOy涂层完成了液相浇结, 形成β-Al2O3·TiO2复合物, 使涂层的致密度增加, 孔隙率减少, 涂层内部的结合力增强。这些变化也是Al2O3-MxOy涂层获得优良抗腐抗磨性能的重要原因之一。

京公网安备 11010502051620号

京公网安备 11010502051620号