中国铁路既有线道岔的发展大致经历了 4 个阶段,分别以 75 型道岔、92 型道岔、提速型道岔和 99 型道岔为代表,道岔直向允许通过速度分别为 120 km/h,160 km/h 和 200 km/h,侧向允许通过速度为 45 km/h 和 50 km/h 。

高速道岔是高速铁路和客运专线轨道结构的关键,其结构与状态对列车运行安全和运行品质具有重大影响。高速道岔的研制是确保轨道制造业平稳发展、增强自主创新能力、提高自主化水平、推动产业升级的关键,是快速、有序、优质、高效推进高速铁路和客运专线建设的迫切需要。

《1 高速道岔研发概况》

1 高速道岔研发概况

中国铁路高速道岔的研发始于 2005 年 6 月,分为两个阶段。第一阶段为 2005 年 6 月至 2006 年 12 月,历时一年半,研制出 250km/h有砟和无砟道岔;第二阶段为 2007 年 2 月至 2008 年 12 月,历时 1 年零 10 个月,研制出 350 km/h 无砟道岔。研究组采取“用、产、学、研”相结合的方式,瞄准世界先进水平,加大创新力度,开展了国内外道岔研究分析、系统设计、结构比选、标准制订、厂内试制、组装验收、现场试铺、动力试验等项工作,取得了具有自主知识产权的创新成果。

250 km/h 的 18 号道岔在第六次大提速的石太、胶济、甬台温、温福、广珠等客运专线中大量使用,共计 450 余组;4 组 350 km/h 18 号无砟道岔已经铺设于武广客运专线综合试验段;直向 350 km/h 、侧向 160 km/h 的 42 号道岔已经研制完成并通过审查验收,直向 350 km/h,侧向 220 km/h 的 62 号道岔已经完成设计。

《2 高速道岔设计参数和平面线形》

2 高速道岔设计参数和平面线形

高速铁路起步较早、运用比较成熟的国家有法国和德国。两国由于运输组织方式不同,机车、车辆的动力学性能不同,因此所选用的道岔号数、设计参数和平面线形也不尽相同。中国根据自己高速铁路和客运专线运营实际,研究确定了高速道岔设计参数和平面线形。

《2.1 道岔设计轴重》

2.1 道岔设计轴重

列车持续运行 250 km/h 铁路,以旅客列车为主,兼顾部分货物列车,客车轴重以 17 t(+10 %)设计,货车轴重以 23 t(+10 %)设计;列车持续运行 350 km/h 的,只运行客车,客车轴重以 17 t(+10 % )设计。

《2.2 道岔设计参数》

2.2 道岔设计参数

道岔设计参数包括:未被平衡离心加速度 α(欠超高)、未被平衡离心加速度时变率  (欠超高时变率),两项参数的确定对列车侧向通过道岔时旅客舒适性具有重要影响。

(欠超高时变率),两项参数的确定对列车侧向通过道岔时旅客舒适性具有重要影响。

高速铁路道岔设计必须满足旅客舒适度要求,必须以舒适性指标作为设计控制因素。各国由于机车车辆的动力学性能不同,因此未被平衡离心加速度、未被平衡离心加速度时变率所采取的设计数值也不完全一致。中国高速道岔设计要求未被平衡离心加速度最大允许值为 0.5 m/s2 ;未被平衡离心加速度时变率最大允许值为 0.4 m/s3 ,尖轨尖端按 1.0 ~ 1.3 m/s3 校核。

《2.3 道岔平面线形》

2.3 道岔平面线形

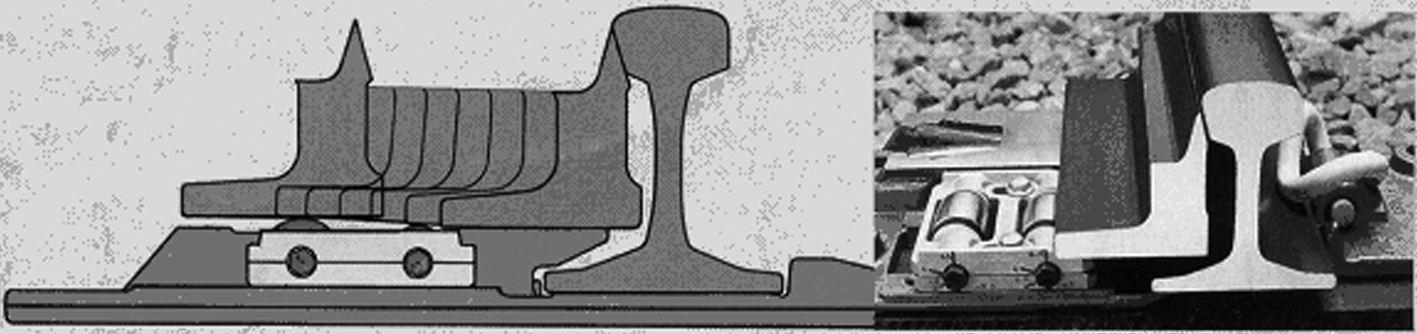

高速道岔系列为 18 号,42 号和 62 号。 18 号道岔用于正线与到发线连接,42 号道岔用于渡线和上下高速线,62 号道岔主要用于上下高速线。 18 号道岔采用单圆曲线线形,客货列车混运铁路,250 km/h 道岔采用相离式(尖轨与基本轨切线相离 12 mm)半切线尖轨线形,目的在于增加尖轨尖端截面积,提高尖轨的耐磨性能,其平面线形和设计参数如图 1 所示。 42 号道岔和 62 号道岔采用圆曲线+缓和曲线线形。高速道岔相关参数及线形如表 1 所示。

《图1》

图1 18 号道岔平面线形和设计参数

Fig.1 Linear plane and design parameters of turnout No.18

《表1》

表1 中国高速道岔设计参数及线形

Table1 Design parameters and linear design for high-speed turnout

《3 高速道岔主要结构特征》

3 高速道岔主要结构特征

《3.1 钢轨件》

3.1 钢轨件

基本轨、导轨、岔跟轨均采用中国 60 kg/m 钢轨制造。尖轨、心轨采用 60D40 钢轨制造,护轨采用 33 kg/m 槽形钢制造,侧面工作边进行淬火处理。尖轨、心轨可动部分采用整根钢轨制造。钢轨件材质为 U71Mn(k)或 U75V,要求道岔钢轨与区间线路钢轨材质一致。尖轨、心轨降低值根据理论研究分析、试验结果进行设计,如表 2 所示。

《表2》

表2 高速道岔尖轨心轨降低值

Table2 Value-reduced for tongue rail and point rail

《3.2 尖轨跟端结构》

3.2 尖轨跟端结构

尖轨跟端锻压成中国标准 60 kg/m 钢轨断面,成型段设计长度为 450 mm,过渡段长度为 150 mm 。尖轨跟端的基本轨内侧采用弹性夹扣压,外侧采用Ⅱ型弹条扣压。道岔按跨区间无缝线路设计,岔内钢轨件全部焊接,根据道岔所处地区的温差,尖轨跟端可采用限位器或间隔铁结构。

《3.3 滑床板的弹性扣压及减磨系统》

3.3 滑床板的弹性扣压及减磨系统

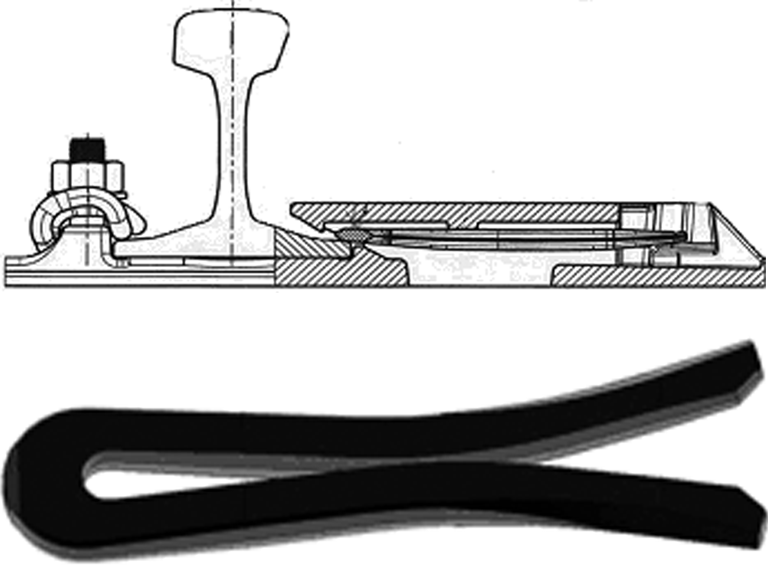

道岔转辙器部分采用滑床板弹性夹及减磨系统。弹性夹扣压基本轨,装卸方便,使用效果好,如图 2 所示。滑床板结构设计将过去的滑动摩擦改为滚动摩擦,大大减少了摩擦阻力,滚轮高度在 0.5 ~ 6 mm 之间,可任意调整,如图 3 所示。根据尖轨长度、转换位移情况,合理设置滚轮滑床垫板。其余滑床垫板的台板均采用镍基合金(MoS2)自润滑减摩涂层。

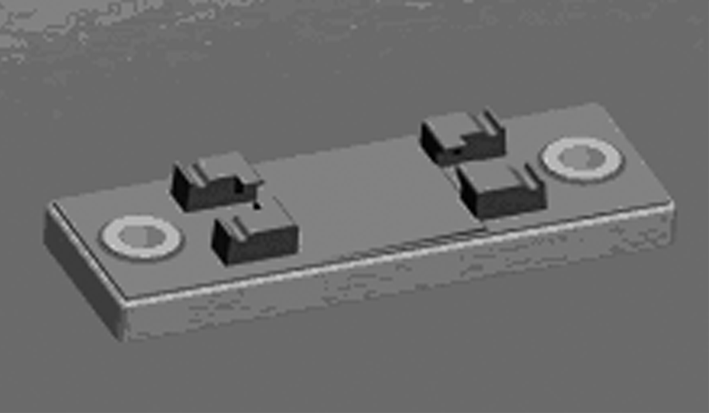

《图2》

图2 与滚轮滑床板配合的弹性夹结构

Fig.2 Elastic clamp matching with roller slide chair

《图3》

图3 滚轮系统

Fig.3 Roller frame

《3.4 特种断面翼轨》

3.4 特种断面翼轨

翼轨采用特种断面轧制轨。翼轨顶面设有 1∶40 轨顶坡,在翼轨趾端进行 1∶40 扭转,轨端 450 mm 范围内形成 1∶40 轨底坡并进行标准轨断面加工,如图 4 所示。在心轨第一牵引点处,为满足电务锁钩转换空间需要,翼轨内侧轨底需进行刨切,轨底上表面作适量的刨切,心轨轨底刨切 10 mm 并作圆弧倒角,电务锁钩宽度 25 mm,如图 5 所示。新型特种断面翼轨为转换装置的安装提供了足够的空间,使心轨第一牵引位置得以提高,有效地解决了 4 mm 检查失效的问题。

《图4》

图4 翼轨断面图

Fig.4 Profile of wing rail

《图5》

图5 心轨第一牵引点断面图

Fig.5 Profile of the first traction point of point rail

《3.5 可动心轨结构》

3.5 可动心轨结构

心轨采用 60D40 钢轨组合结构,长短心轨拼接方式。该种结构具有制造简单、实现容易的特点,既有线道岔具有多年的使用经验,技术成熟。 250 km/h 道岔心轨采用垂直藏尖结构,可进一步提高动车通过的平稳性,350 km/h 道岔心轨采用水平藏尖结构,如图 6 所示。心轨尖端水平藏入翼轨内,为保证行车安全,心轨实际尖端宽度不小于 9 mm,同时翼轨工作边要作相应的刨切。 18 号道岔心轨采用拼装式结构,42 号、62 号道岔,由于侧向速度较高,心轨采用双肢弹性可弯结构,取消了尖轨后端的斜接头,将短心轨直接与线路钢轨连接,优点是结构简单,改善了列车侧向通过时的运行条件,不足之处是心轨转换力会增大。

《图6》

图6 水平藏尖式心轨结构

Fig.6 Point rail structure with hidden tip point of horizontal movement

《3.6 翼轨跟端结构》

3.6 翼轨跟端结构

翼轨跟端结构设计必须考虑温度力的作用,并通过导曲线将温度力传递到基本轨。 18 号道岔采用大间隔铁,并与心轨和翼轨胶接。大号码道岔除翼轨跟端设大间隔铁外,两心轨间也需设间隔铁,并将心轨与其下的大垫板连接,对翼轨跟端做最大限度的加强,如图 7 、图 8 所示。

《图7》

图7 18 号道岔翼轨跟端结构

Fig.7 Heel of wing rail for turnout No.18

《图8》

图8 350 km/h 18 号无砟道岔厂内组装

Fig.8 Assembly of turnout no.18 for 350 km/h ballastless track operation

《3.7 护轨结构》

3.7 护轨结构

客运专线 18 号道岔侧向设置护轨,护轨采用 33 kg/m 槽形钢制造,侧面工作边进行淬火处理。垫板采取焊接方式,如图 9 所示。基本内侧采用弹性夹扣压,外侧采用 Ⅱ 型弹条扣件扣压。

《图9》

图9 18 号道岔护轨

Fig.9 Guard rail of turnout No.18

《4 高速道岔扣件系统》

4 高速道岔扣件系统

《4.1 扣件系统结构》

4.1 扣件系统结构

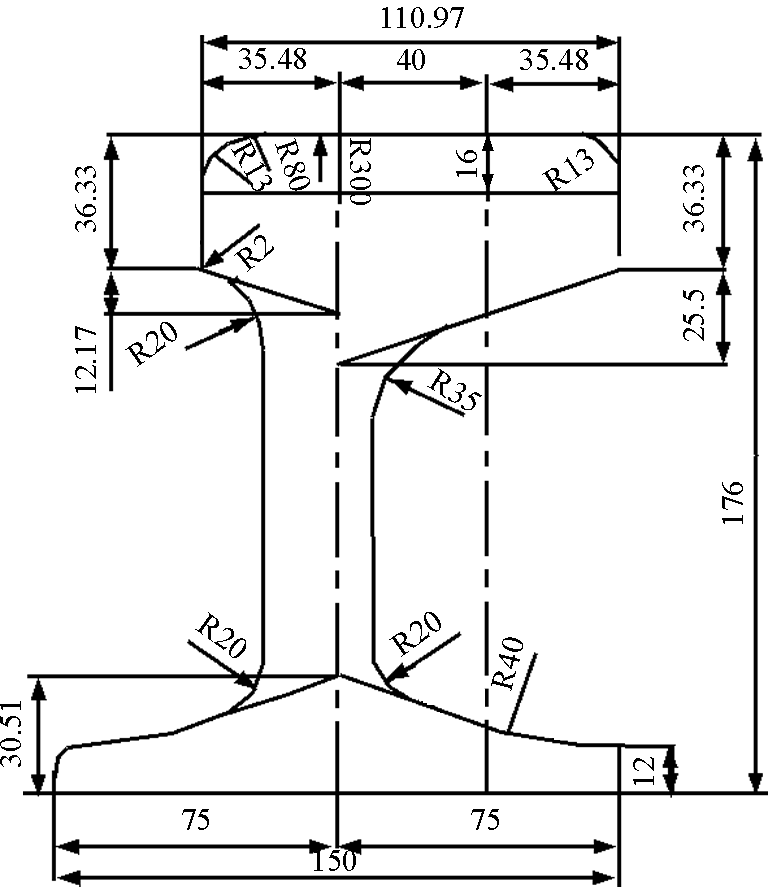

高速道岔扣件采用带铁垫板的弹性分开式结构,如图 10 所示,按无螺栓扣件系统和有螺栓扣件系统两种方案进行设计。钢轨与铁垫板间设轨下橡胶垫板,铁垫板与混凝土岔枕间设弹性垫层,用于减缓轮轨冲击作用。铁垫板与混凝土岔枕通过螺栓与预埋套管连结,铁垫板与螺栓间设置复合定位套,用以缓冲铁垫板对螺栓的横向冲击,同时使得螺栓紧固时对铁垫板不产生较大的压力,有利于充分发挥铁垫板下弹性垫层的弹性。扣件扣压力、防爬阻力不小于 10 kN 。轨距调整量为 -8 ~ +4 mm,调整级别为 1 mm 。高低调整量,无砟道岔为 30 mm,有砟道岔为 10 mm,调整级别为 1 mm 。

《图10》

图10 有螺栓道岔扣件系统结构

Fig.10 Bolted fastening system of turnout

《4.2 岔区刚度匹配及均匀化》

4.2 岔区刚度匹配及均匀化

高速道岔岔区刚度的良好匹配及均匀化,是减缓轮轨作用和轨面动态不平顺的关键。高速道岔扣件系统设计采取“上硬下软”的原则,即轨下弹性垫层刚度较大,铁垫板下弹性垫层刚度较小。

250 km/h 道岔扣件节点刚度按 50 kN/mm 设计,350 km/h 道岔扣件节点刚度按 25 kN/mm 设计,其他地段进行刚度均匀化处理。道岔刚度设计分为 7 个区段,即:尖轨前端、滑床板部位、尖轨跟端支距垫板部位、导曲线部位、辙叉部位、护轨及道岔前后过渡段。 250 km/h 道岔岔区最大刚度为 50 kN/mm,最小刚度为 30 kN/mm 。 350 km/h 道岔岔区最大刚度为 25 kN/mm,最小刚度为 20 kN/mm 。钢轨与铁垫板间设 5 mm 缓冲垫层,平均静刚度控制在 190 ~ 200 kN/mm 。

《4.3 弹性垫层》

4.3 弹性垫层

铁垫板下弹性垫层采用分块式结构,如图 11 所示,通过结构设置改变刚度。铁垫板与橡胶弹性垫层通过硫化成为一体,如图 12 所示。

《图11》

图11 铁垫板下橡胶弹性垫层结构

Fig.11 Elastic rubber pad under iron tie-plate

《图12》

图12 硫化弹性铁垫板

Fig.12 Vulcanized elastic iron tie-plate

《5 高速道岔岔枕结构》

5 高速道岔岔枕结构

高速道岔采用混凝土岔枕,垂直于道岔直股布置,岔枕间距一般为 600 mm,转辙机两侧岔枕间距为 650 mm 。

《5.1 无砟道岔岔枕》

5.1 无砟道岔岔枕

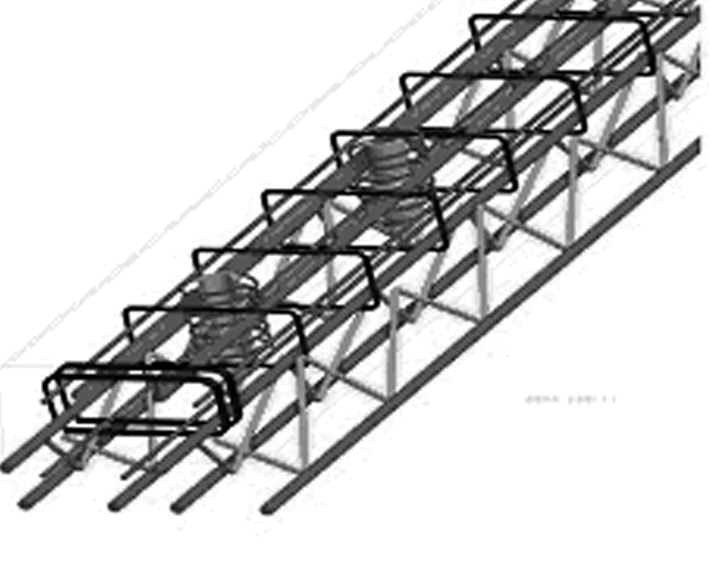

无砟道岔岔枕上宽 260 mm,下宽 290 mm,高度 130 mm 。主筋为 8 根  14 mm 的螺纹钢筋和 4 根

14 mm 的螺纹钢筋和 4 根  7 mm 的预应力钢丝。岔枕外形如图 13 所示,钢筋布置如图 14 所示。

7 mm 的预应力钢丝。岔枕外形如图 13 所示,钢筋布置如图 14 所示。

《图13》

图13 岔枕外形

Fig.13 Profile of turnout sleeper

《图14》

图14 钢筋布置

Fig.14 Arrangement of reinforcement

《5.2 有砟道岔岔枕》

5.2 有砟道岔岔枕

有砟道岔岔枕上宽 260 mm,下宽 300 mm,高度 220 mm 。主筋为 16 根 7 mm 的预应力钢丝,对称于截面形心布置。钉孔距误差限值为:当套管间距小于 1.55 m 时,允许误差为 ±0.8 mm;当套管间距大于 1.55 m 时,允许误差为 ±1.0 mm 。

7 mm 的预应力钢丝,对称于截面形心布置。钉孔距误差限值为:当套管间距小于 1.55 m 时,允许误差为 ±0.8 mm;当套管间距大于 1.55 m 时,允许误差为 ±1.0 mm 。

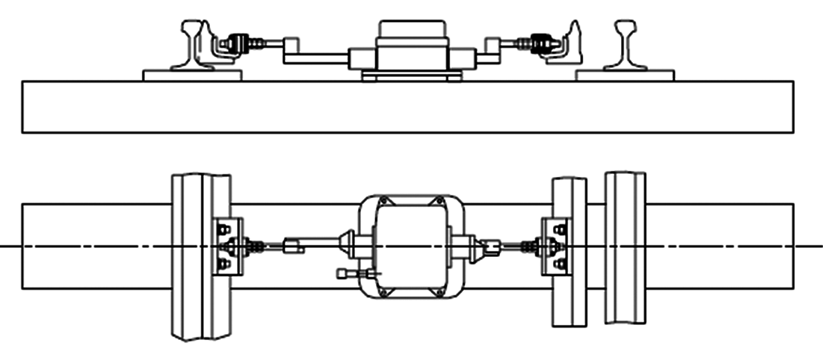

《6 高速道岔转换系统》

6 高速道岔转换系统

道岔尖轨及心轨转换采用多机多点牵引方式。 18 号道岔尖轨设 3 个牵引点,心轨设 2 个牵引点; 42 号道岔尖轨设 6 个牵引点,心轨设 3 个牵引点;62 号道岔尖轨设 8 个牵引点,心轨设 4 个牵引点。

《6.1 尖轨外锁闭机构》

6.1 尖轨外锁闭机构

尖轨外锁闭机构主要由锁闭杆、锁闭框、锁钩、尖轨连接铁和防护罩组成。 18 号道岔尖轨外锁闭结构如图 15 所示,结构设计的主要问题是解决尖轨卡阻。 42 号道岔尖轨外锁闭结构如图 16 所示,适应无缝线路尖轨大位移自由伸缩和稳定可靠地锁闭是结构设计的关键。

《图15》

图15 18 号道岔尖轨外锁闭

Fig.15 Tongue rail outside locking of turnout No.18

《图16》

图16 42 号道岔尖轨外锁闭

Fig.16 Tongue rail outside locking of No.42 turnout

《6.2 心轨外锁闭机构》

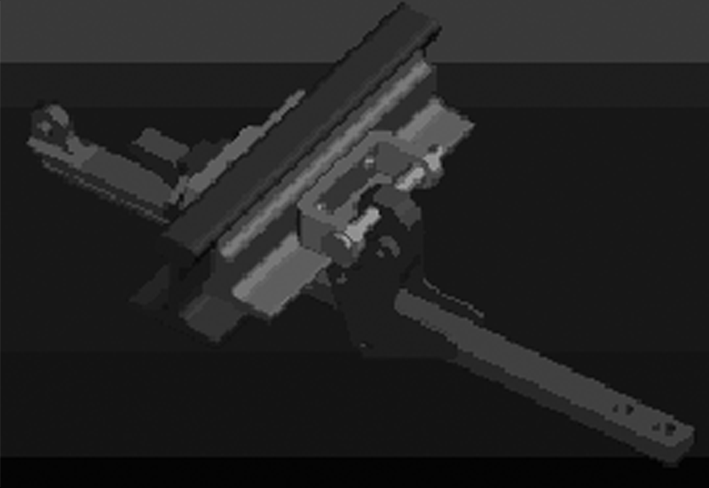

6.2 心轨外锁闭机构

心轨外锁闭机构由锁闭杆、锁闭框、锁钩组成,结构如图 17 所示。心轨外锁闭机不仅适应心轨自由伸缩,而且稳定可靠,通过改用轧制翼轨、优化工电结合部部件结构,解决了心轨转换时外翻,4 mm 不锁闭的问题。

《图17》

图17 心轨锁闭机构

Fig.17 Point rail locking device

《6.3 转辙机、密贴检查器》

6.3 转辙机、密贴检查器

高速道岔可采用 3 种类型转辙机:S700K,ZDJ9 型电动转辙机和 ZYJ7 型电液转辙机。研制的新型密贴检查器连接杆增设关节轴承,适应尖轨水平和垂直位移。密贴检查器枕间安装改为岔枕上安装,有利于有砟道岔捣固作业,如图 18 所示。

《图18》

图18 密贴检查器

Fig.18 Closed rail detector

《7 高速道岔设计理论》

7 高速道岔设计理论

《7.1 道岔动力学设计理论》

7.1 道岔动力学设计理论

基于轮轨系统动力学和道岔区特殊多点接触轮轨关系,建立了列车-道岔系统耦合动力学仿真分析理论。应用道岔动力学理论,对有砟道岔、无砟道岔刚度设置进行了研究分析,确定了客货混运、纯客运道岔扣件系统合理刚度值;研究了岔区轨道整体刚度沿线路的分布规律,提出了岔区轨道刚度均匀化设计理念,为岔区扣件系统结构设计提供了理论依据;通过对轮载在尖轨与基本轨、心轨与翼轨过渡规律研究,提出了尖轨及心轨顶面合理的降低值、尖轨及心轨的容许跳动限值。

《7.2 无缝道岔设计理论》

7.2 无缝道岔设计理论

应用该理论研究分析了不同轨道基础、多种因素对道岔受力与变形的影响规律,提出了传力部件承力、扣件纵向阻力、锁闭机构容许尖轨、心轨伸缩位移等设计参数,为无缝道岔及转换机构设计提供了依据。通过无缝道岔纵向温度力与变形测试及室内伸缩试验,该设计理论得到了验证。

《7.3 道岔转换设计理论》

7.3 道岔转换设计理论

深化了尖轨及心轨转换计算理论,深入分析了尖轨及心轨牵引点布置、滑床板摩擦系数、牵引点动程等因素对转换力、不足位移的影响。提出了尖轨、心轨宜采用水平惯性矩小的 60D40 钢轨,尖轨、心轨牵引点设置数量与位置,不同牵引点转换阻力数值以及不足位移控制限值。

《7.4 道岔部件动力强度设计理论》

7.4 道岔部件动力强度设计理论

对高速道岔关键部件的受力进行了动力强度检算。利用道岔动力学所计算的作用于道岔各零部件的动荷载,对特种断面翼轨、心轨轨底切削后,心轨牵引点锁钩强度等进行了检算,为关键零部件的结构设计优化提供了依据。

《8 高速道岔相关技术条件》

8 高速道岔相关技术条件

研究编制了高速道岔设计、制造验收、运输、铺设技术条件。技术条件对高速道岔有关设计参数、主要零部件制造技术要求、转换设备、监测系统、道岔厂内组装、道岔运输、道岔铺设工艺与技术做出了详细的规定。

《9 取得的创新成果》

9 取得的创新成果

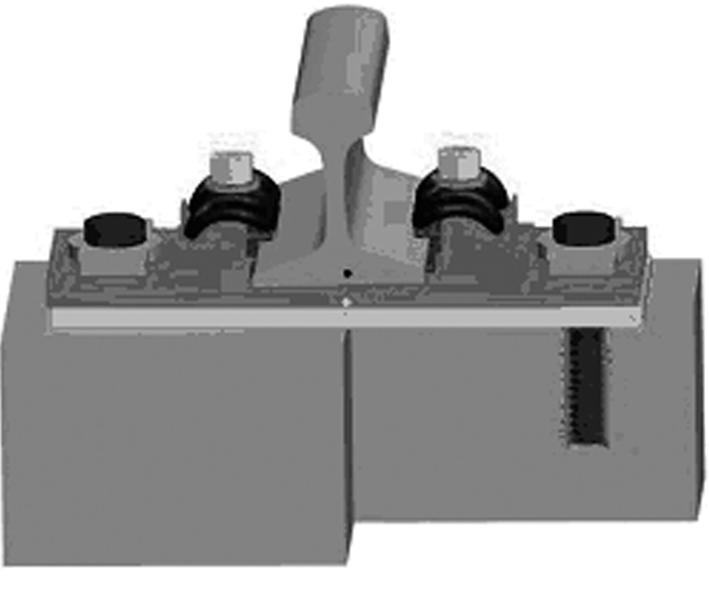

一是运用动力学理论,研究设计了适合于我国客货共线、客运专线运行特点的道岔平面;二是首次开展了道岔区刚度合理设置及均匀化研究,动力测试表明效果显著;三是深化了无缝道岔设计理论与结构技术研究,困扰我国道岔转换系统卡阻的难题得到了有效解决;四是完善了转换设计理论,优化了尖轨牵引点布置,明显改善了长大尖轨转换不足位移的问题;五是研制了新型扣件系统,实现了岔区刚度的均匀化;六是开展了 250 km/h,350 km/h 高速行车条件下,岔区轨道动力学研究分析,为道岔结构设计提供了理论依据。铺设于武广客运专线车站的 350 km/h 无砟道岔如图 19 所示。

《图19》

图19 铺设于武广客运专线的 350 km/h 18 号无砟道岔

Fig.19 Turnout No.18 laid on 350 km/h ballastless track of Wuhan-Guangzhou PDL

《10 结语》

10 结语

德国、法国根据本国道岔的研究、实践和使用经验,分别研制出高速道岔并投入运用,运营速度分别为 300 km/h,320 km/h 。通过对国外高速道岔的研究分析,根据中国高速铁路和客运专线运营实际,基于既有线道岔的技术储备及对高速道岔的认识,中国用 3 年左右的时间研制出 250 km/h,350 km/h 高速道岔。 250 km/h 道岔已经大批量使用,350 km/h 18 号无砟道岔已进行 350 km/h 以上动力学试验验证,安全性、平稳性、舒适性完全满足设计指标,将全面推广应用。

京公网安备 11010502051620号

京公网安备 11010502051620号