《1 引言》

1 引言

近年来, 在机械设计领域出现了不少现代设计方法, 可靠性 (优化) 设计

《2 可靠性设计》

2 可靠性设计

可靠性设计的一个目标是计算可靠度:

式中fX (X) 为基本随机参数向量X= (X1X2…Xn) T的联合概率密度, 这些随机参数代表载荷、零部件的特性等随机量。g (X) 为状态函数, 可表示零部件的两种状态:

这里极限状态方程g (X) =0是一个n维曲面, 称为极限状态面或失效临界面。

可靠性指标定义为

式中

这样一方面可以利用可靠性指标直接衡量构件的可靠性, 另一方面在基本随机参数向量X服从正态分布时, 可以用失效点处状态表面的切平面近似地模拟极限状态表面, 获得可靠度的一阶估计量

式中Φ (·) 为标准正态分布函数。

《3 可靠性灵敏度》

3 可靠性灵敏度

机械产品的可靠度对基本随机参数向量X= (X1X2 … Xn) T均值和方差的灵敏度为

式中

把已知条件和可靠性计算结果代入式 (5) 和式 (6) , 可获得可靠性灵敏度

《4 可靠性稳健优化设计》

4 可靠性稳健优化设计

机械产品可靠性稳健优化设计的基本思想是:在可靠性优化设计模型的基础上, 把可靠性灵敏度加到目标函数中, 将可靠性稳健优化设计归结为满足可靠性要求的多目标优化问题。

可靠性稳健优化设计问题可以用如下的数学模型表示:

式中wk为分目标函数fk (

笔者取两个分目标函数:f1 (

《5 数值算例》

5 数值算例

《5.1螺栓的可靠性稳健优化设计》

5.1螺栓的可靠性稳健优化设计

《5.1.1 螺栓的力学模型》

5.1.1 螺栓的力学模型

螺栓联接是紧固件的可靠性设计之一。圆形螺栓的工作应力为

式中p为螺栓承受的剪切载荷;d为螺栓截面的直径;N为剪切面数。

根据应力—强度干涉理论, 以应力极限状态表示的状态函数为

式中r为螺栓的许用剪切强度, 基本随机变量向量X= (r p d) T, 这里X的均值E (X) 和方差Var (X) 是已知的, 并且可以认为这些随机变量是服从正态分布的、相互独立的。

把状态函数g (X) 对基本随机变量向量X求偏导数, 有

根据可靠性稳健优化设计方法, 把以上各式和已知条件代入相应的计算公式, 即可对螺栓进行可靠性稳健优化设计。

《5.1.2 计算实例》

5.1.2 计算实例

某螺栓承受剪切载荷p为 (μp, σp) = (24, 1.44) kN, 材料的强度r为 (μr, σr) = (143.3, 11.5) MPa, 剪切面数N=2。设所要求的可靠度R0=0.999, 试用可靠性稳健优化方法设计此螺栓的直径d。

首先, 建立目标函数:

1) 要求螺栓的质量最小, 即求截面A的面积为最小f1 (x) :

2) 要求螺栓的可靠度对设计变量x=x1均值的灵敏度为最小f2 (x) :

取设计变量为x=x1=d, 其中d为螺栓直径。

第二, 建立约束条件:约束条件为

第三, 优化求解:笔者选用约束随机方向法进行优化设计, 选取初值为d=15 mm, 对螺栓进行可靠性稳健优化设计, 根据给出的数据, 求得螺栓设计的直径为d=13.116 mm。

依据此可靠性稳健优化设计的结果, 计算得该螺栓的可靠性指标、可靠度和可靠性灵敏度分别为

螺栓的可靠性指标β和可靠度R=Φ (β) 愈大, R随β变化曲线愈平缓, 其可靠性灵敏度的数量值愈小, 即斜率愈低, 说明设计参数的变化对螺栓可靠性的影响愈不敏感, 即愈稳健。

《5.2拉杆的可靠性稳健优化设计》

5.2拉杆的可靠性稳健优化设计

《5.2.1 拉杆的力学模型》

5.2.1 拉杆的力学模型

拉杆是一种承受拉压载荷作用的零部件 (图1) , 按其截面可分为圆形和管形等几种。圆形拉杆应用最广, 管形拉杆可以合理地利用材料。

圆形直拉杆的拉应力为

式中Q为拉杆承受的载荷;d0为管形截面的内径;d1为管形截面的外径。

根据应力—强度干涉理论, 以应力极限状态表示的状态方程为

式中r为拉杆的材料强度, 基本随机变量向量X= (r Q d1d0) T, 这里X的均值E (X) 和方差Var (X) 是已知的, 并且可以认为这些随机变量是服从正态分布的、相互独立的, 而拉杆截面的内径和外径是相关的随机变量, 相关系数为ρ。

把状态函数g (X) 对基本随机参数向量X求偏导数, 有

根据可靠性稳健优化设计方法, 把以上各式和已知条件代入相应的计算公式, 即可对拉杆进行可靠性稳健优化设计。

《5.2.2 计算实例》

5.2.2 计算实例

某中吨位货车转向直拉杆是受拉压载荷作用的管形截面构件, 承受载荷Q为 (μQ, σQ) = (170, 2.6) kN, 材料的拉伸强度值r为 (μr, σr) = (400, 11) MPa。可以认为载荷、强度和截面直径分别独立服从正态分布, 内、外径是相关的随机变量, 设相关系数为ρ=0.70, 所要求的可靠度R0=0.999, 试用可靠性稳健优化方法设计此拉杆的内径d0和外径d1。

首先, 建立目标函数:

1) 要求拉杆的质量最小, 即求截面A的面积为最小f1 (x) :

2) 要求拉杆的可靠度对设计变量x=[x1x2]T均值的灵敏度为最小f2 (x) :

取设计变量为x=[x1x2]T=[d0d1]T, 其中d0和d1分别为拉杆的内径和外径。

第二, 建立约束条件:约束条件为

第三, 优化求解:笔者选用约束随机方向法进行优化设计, 选取初值为d0=30 mm, d1=40 mm, 对拉杆进行可靠性稳健优化设计, 根据给出的数据, 求得拉杆设计处的最大内径和最小外径为d0=20.001 1 mm, d1=31.989 mm。

依据此可靠性稳健优化设计的结果, 计算得该拉杆的可靠性指标、可靠度和可靠性灵敏度分别为

拉杆的可靠性指标β和可靠度R=Φ (β) 愈大, R随β变化曲线愈平缓, 其可靠性灵敏度的数量值愈小, 即斜率愈低, 说明设计参数的变化对拉杆的可靠性影响愈不敏感, 即愈稳健。

《5.3连杆的可靠性稳健优化设计》

5.3连杆的可靠性稳健优化设计

《5.3.1 连杆的力学模型》

5.3.1 连杆的力学模型

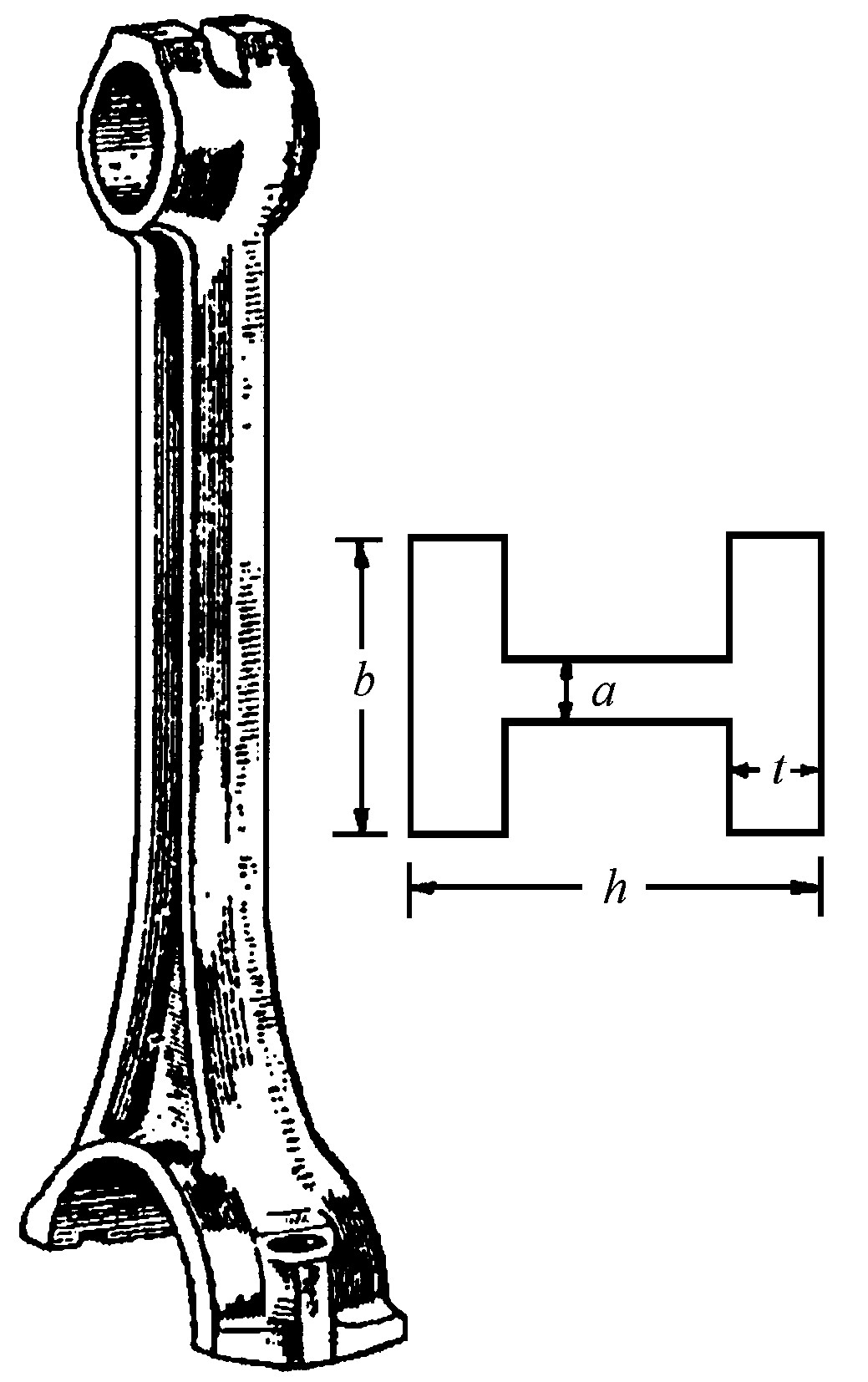

对汽车连杆进行失效分析后, 确定连杆的失效模式为杆部拉伸断裂和压杆稳定。

工字钢截面连杆杆部拉伸断裂的拉伸应力为

式中P为拉力的最大值;b为连杆截面的宽度;h为连杆截面的厚度;其他尺寸如图2所示。

连杆稳定问题属于应力超过材料比例极限时的失稳问题, 工程中对这类压杆的计算, 一般采用如下经验公式。连杆稳定的临界应力为

式中m, n是与材料性质有关的常数;

根据应力—强度干涉理论, 以应力极限状态表示的状态方程为

式中r为连杆的材料强度;基本随机变量向量X= (r P a t h b) T, 这里X的均值E (X) 和方差Var (X) 是已知的, 并且可以认为这些随机变量是服从正态分布的、相互独立的。

把状态函数g (X) 对基本随机参数向量X求偏导数, 有

根据可靠性稳健优化设计方法, 把以上各式和已知条件代入相应的计算公式, 即可对连杆进行可靠性稳健优化设计。

《5.3.2 数值算例》

5.3.2 数值算例

某机车工型连杆的拉压最大载荷P为 (μP, σP) = (4.67×105, 3.11×104) N, 其杆身长度的公差按IT6考虑, 由此可得此机车杆身长度l为 (μl, σl) = (3 100.0, 14.98) mm, 材料强度r为 (μr, σr) = (235, 12.92) MPa, 设所要求的可靠度R0=0.999, 试用可靠性稳健优化方法设计此工型连杆的几何尺寸a, t, h, b。

首先, 建立目标函数:

1) 要求连杆的质量最小, 即求截面A的面积为最小f1 (x) :

2) 要求连杆的可靠度对设计变量x=[x1x2x3x4]T均值的灵敏度为最小f2 (x) :

取设计变量为x=[x1x2x3x4]T=[a t h b]T, 其中a, t, h, b为连杆的几何尺寸。

第二, 建立约束条件:

1) 连杆可靠性约束为

2) 连杆稳定性约束为

3) 几何尺寸约束为

第三, 优化求解:笔者选用约束随机方向法进行优化设计, 选取初值为a=14 mm, t=27.5 mm, h=140 mm, b=96 mm, 对连杆进行可靠性稳健优化设计, 根据给出的数据, 求得连杆设计处的几何尺寸a, t, h, b为a=9.275 1 mm, t=13.542 7 mm, h=129.055 7 mm, b=71.697 6 mm。

依据此可靠性稳健优化设计的结果, 计算得该连杆的可靠性指标、可靠度和可靠性灵敏度分别为

连杆的可靠性指标β和可靠度R=Φ (β) 愈大, R随β变化曲线愈平缓, 其可靠性灵敏度的数量值愈小, 即斜率愈低, 说明设计参数的变化对连杆的可靠性影响愈不敏感, 即愈稳健。

《6 结语》

6 结语

笔者所阐述的方法很好地解决了汽车零部件的可靠性稳健优化设计问题。应用该方法对汽车零部件进行可靠性稳健优化设计, 可提高设计水平, 降低成本, 为稳定汽车零部件的可靠性水平提供了理论依据。该方法是对机械行业产品进行可靠性稳健优化设计的通用的、实用的和有效的方法。

京公网安备 11010502051620号

京公网安备 11010502051620号