《1 前言》

1 前言

岩溶地区因受其特殊的地质构造影响,往往具有高水压、富水、溶洞及断层的特征。水害问题成为岩溶地区修建隧道的最大障碍。隧道防排水原则的制定是确定地下水的治理方法、治理技术和进行衬砌结构设计的前提。建设中的宜万铁路是国家重点工程,沿线碳酸盐岩广泛分布,岩溶洞穴发育,岩溶水丰富,隧道的工程地质、水文地质条件极其复杂[1]。宜万线沿长江走行,周边人口压力大,岩溶水是重要的生活生产用水。制定科学合理的岩溶隧道防排水原则,既保证隧道建设和运营的安全,又不致破坏隧道周围的地表环境,是宜万铁路岩溶隧道建设的难题,也是隧道界最为关注的问题之一[2]。因此,在宜万铁路的建设过程中,根据隧道地表环境情况、隧道施工情况有针对性地开展岩溶隧道防排水原则和技术的研究,是非常重要和必要的。

《2 宜万铁路岩溶隧道防排水原则研究》

2 宜万铁路岩溶隧道防排水原则研究

《2.1 充填型溶腔富水分级》

2.1 充填型溶腔富水分级

宜万铁路岩溶隧道地质条件复杂、岩溶形态多样,岩溶治理的难度大。隧道普遍埋深较大,从目前岩溶地区隧道施工中所遭遇的岩溶突水情况来看,深埋岩溶隧道所遇到的高压富水充填溶腔对隧道施工的威胁最大,极易造成灾害。因此高压富水溶腔段是岩溶隧道治理的重点和难点,合理的高压富水溶腔段岩溶水治理原则和技术是岩溶隧道安全建设的前提。为此在总结国内岩溶隧道施工经验基础上,针对充填型溶腔,根据涌水量大小及对施工的影响程度进行溶腔富水程度分级,见表 1。根据不同类型岩溶提出分类治理原则[3~4]。

《表1》

表1 充填型溶腔富水分级

Table 1 Water richment classification for filled karst cavities

《2.2 宜万铁路岩溶隧道充填溶腔段防排水原则》

2.2 宜万铁路岩溶隧道充填溶腔段防排水原则

对于规模较小、突水量不大的溶腔如富水分级在 D,E 级的溶腔或溶管水,可以采用“以堵为主”的岩溶水治理原则,结合溶腔充填物情况、溶槽或溶管发育的形态,采用注浆加固和超前支护的方法通过,或根据水流的动态,先排导后回填,在加固的基础上,预留排水通道,保持原有水系排泄通畅。对于 C级突水溶腔,可以采用“以堵为主,堵排结合”的原则,也可以采用“排水减压、注浆加固”的原则,需要根据溶腔特性的分析研究堵、排的可行性和利弊而确定治理原则和方法。对于 A,B 级特大爆喷型和大量突水型,从安全施工和安全运营的角度来讲,最好采用“排水减压、注浆加固、综合治理”的原则,但是需要分析排放溶腔水对地表环境的影响。

“以堵为主”就是通过全断面帷幕注浆或隧道周边帷幕注浆将岩溶水或充填物进行封堵,阻断岩溶水向隧道运移的主要通路,将隧道的涌水量和水压力减小到允许的范围内。

“堵排结合”就是根据隧道内涌水量大小、所含泥砂程度,并考虑对隧道运营安全和环境的影响,将堵水和排水结合起来,决定治理方案。堵就是对于可能或已经涌出掌子面的岩溶水或充填物进行封堵,改善围岩的力学性能,提高围岩的抗渗和承载能力,保证隧道施工安全和运营的安全,但堵并不是全堵,只要能阻断岩溶水向隧道运移的主要通路,将隧道的涌水量和水压力减小到允许的范围内即可,其加固范围一般为隧道开挖轮廓线外(0.5~1.0)D。对于规模较大的暗河,当封堵困难时,可采取在隧道外部修建排水洞或在隧道内修建涵管或桥梁进行跨越,既达到了排水目的,又保证了施工和运营安全。

“排水减压、注浆加固、综合治理”就是对于特大爆喷型的溶腔,由于溶腔水压高、水量大,充填规模大,施工中注浆封堵的难度极大,而且运营中高压体对列车的安全运行存在威胁,这时应充分研究溶腔补给、排泄规律,进行溶腔特征分析,在确保排水对地表环境影响有限的基础上,选择合适的时机,通过掌子面或泄水洞排出溶腔中的岩溶水和部分充填物,释放溶腔能量,减小溶腔压力,为施工创造有利的作业环境。然后依据溶腔充填物的特性,采用超前管棚、径向注浆、局部补充注浆和喷锚支护等辅助手段加固隧道围岩,防止坍塌;通过换填、钻孔桩、粉喷桩、树根桩、注浆等方法加固隧道底部的松软地层,提高其强度和整体性,防止基底沉降。通过各种综合方法,安全通过溶腔。

对于 A,B,C 级突水溶腔,对溶腔进行的特征分析是决定溶腔防排水原则的关键,分析过程包括溶腔探测、溶腔介质特征分析、溶腔水文特征分析和溶腔环境特征分析。

溶腔探测就是要加强超前地质预报,及时发现前方溶腔,并对溶腔的边界、水压情况进行探测。施工实践表明,溶腔在未彻底根治之前,发生反复突水突泥的可能性很大,因此,对于已经发生突水突泥的溶腔,也要继续加强边界、水压等情况的探测。

溶腔介质特征分析就是对钻孔中涌出的物质或突水突泥后涌出的物质进行分析,为确定溶腔处理方案提供基础。

溶腔水文特征分析就是要摸清溶腔水压力、涌水量和地表降雨量之间的相关性,为确定溶腔处理方案提供依据。

溶腔环境特征分析就是要分析溶腔的水源补给情况,以保证溶腔处理方案对环境的影响尽可能小。

《3 高压富水溶腔岩溶水排放技术》

3 高压富水溶腔岩溶水排放技术

为了使岩溶水的排放得到合理控制,研究、规划、总结了一套高压富水溶腔岩溶水排放总体方案,并研究了配套的安全保障方案。包括泄水洞的修建技术、洞内相邻洞室分隔、洞内防排水系统规划、洞外防排水系统规划、洞外警戒系统规划、水文监测设计等。

《3.1 泄水洞修建技术》

3.1 泄水洞修建技术

对于高压富水溶腔,当采取“排水减压”的防排水原则时,如何顺利排出岩溶水,达到释放压力的目的是设计和施工最为关注的问题。对溶腔水排放方法主要有掌子面钻孔排水和泄水洞排水。当溶腔水量大,水压高时,仅通过掌子面钻孔排水往往不能有效排泄溶腔水,隧道施工突水突泥的风险不能得到有效排除,掌子面难以向前推进。另外,当位于反坡地段时,通过掌子面钻孔排放的溶腔水不能快速排出,对隧道掌子面附近围岩和初期支护也有不利影响,同时正洞的施工环境也变差。因此,对于高压富水溶腔,应修建永久泄水洞和泄水支洞来排放溶腔水,这不仅可以保证施工的安全,也是隧道安全运营的永久治水方案。

泄水洞的位置选择既要考虑洞长与出水点的距离、洞外地形、造价等因素,同时也要考虑与隧道的联系。泄水洞宜设在地下水迎水面,宜低于正洞标高,以尽可能减少涌水对正洞的威胁;必要时也设高位泄水支洞与泄水洞一起发挥排水减压作用。泄水洞原则上应设置为上坡,标高以低于泄水点 2 m 以上为宜,坡度一般为 1 %~3 %,以满足安全排水要求。还要考虑隧道是否受暗河的影响,泄水洞在隧道运营期是永久治水方案,其主要功能是满足泄水,对于泥砂淤积问题不可能依赖泄水洞解决,否则泄水洞的淤积与清淤是个长期问题。因此对洞内泥砂宜采取堵的方式,即堵泥砂,不堵水。另外,在运营期应考虑泄水洞的限排。泄水洞断面应满足可能发生的最大涌水量情况。

《3.2 洞内相邻洞室分隔》

3.2 洞内相邻洞室分隔

在排放岩溶水过程中,为减少排水泄压时水及充填物进入相邻洞室,保证相邻洞室正常施工,应对相邻洞室进行隔离。封堵位置宜选择在横通道靠近排水线路侧。封堵材料根据工程要求及现场条件确定。封堵高度原则上,掌子面后退 1 km 范围全堵、1 km 以外半堵。封堵厚度应进行检算。

《3.3 洞内外防排水系统规划》

3.3 洞内外防排水系统规划

排水泄压前,要根据泄压点所处位置以及是顺坡施工还是反坡施工,确定合理洞内排水线路,保证岩溶水顺畅排泄。另外,高压富水充填溶腔泄压前,必须调查洞外环境、查找消水洞、明确排水线路,设置排水沟渠能力不得小于 10 000 m3/h,且保证排水通畅。对排水线路中存在安全隐患房屋进行拆除。

《3.4 洞外警戒系统规划》

3.4 洞外警戒系统规划

设定警戒范围,进行泄水期间交通管制。设置洞外泄水线路图、泄水公告和安全警示牌,泄水时 24 h 派人执守的路挡并悬挂安全告示牌, 并每 100 m 设置反光安全警示牌。在泄水区域如有施工生产临建全部搬迁并拆除。在隧道洞口设置风险告知牌。泄水期间,对洞外排水线路实行交通管制,设专人 24 h 轮留值班,值班人员与洞口值班人员随时进行联系,并根据具体情况进行应急处理。

《3.5 洞外警戒系统规划》

3.5 洞外警戒系统规划

为了及时了解排水泄压的效果,应进行水文监测专项设计。包括降雨量、涌水量、水压力、地表水位 4 个方面的监测。

《4 高压富水充填岩溶封堵技术研究》

4 高压富水充填岩溶封堵技术研究

对于高压富水充填岩溶,当采用“以堵为主”的原则进行处理时,可以采用注浆技术加固软弱围岩、封堵岩溶水。常用的封堵技术有全断面帷幕注浆技术和周边帷幕注浆技术,视具体地质情况还可与大管棚超前支护技术联合使用。宜万铁路隧道充填岩溶广泛发育,而且岩溶水头高、水压大,注浆难度大,注浆量大,注浆工期也很长。为了缩短注浆时间,提高注浆效率,在攻克宜万铁路齐岳山隧道 F11 断层的施工实践中,研究了新的注浆技术,即外堵内固周边注浆技术。外堵内固周边注浆技术的核心是将岩体视为不均质的,其透水性也是不均质的,在分区多孔探测的基础上确定注浆分区。为了保证注浆设计及施工的安全、高效,开展了不同注浆情况对围岩稳定性的影响研究。

《4.1 注浆对围岩稳定性影响的数值分析》

4.1 注浆对围岩稳定性影响的数值分析

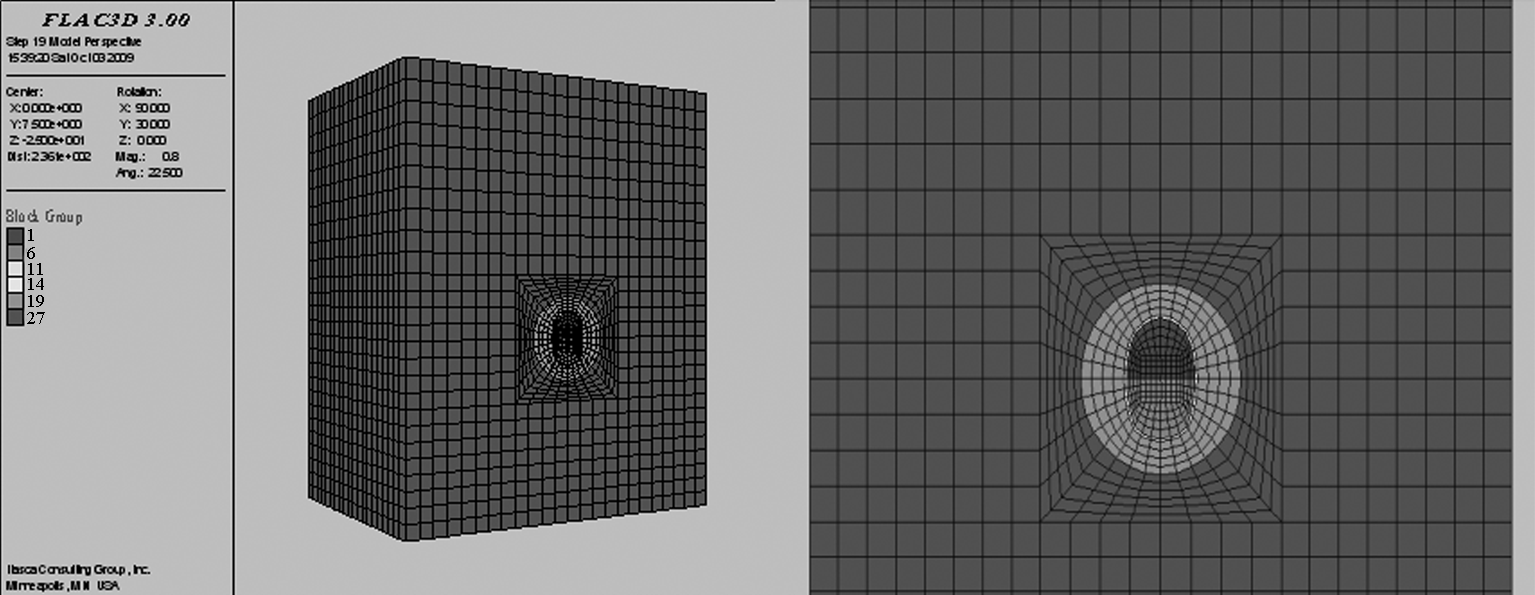

4.1.1 数值模型

为了研究注浆对围岩稳定性的影响,选取齐岳山隧道富水断层带进行数值计算分析。模拟过程选用连续介质计算模型,运用大型岩土工程模拟软件FLAC 模拟实际开挖过程。在建立模型时,依据实际施工采用台阶法开挖,此处台阶长度取为 2.5 m。计算区域顶部取 50 m,底部取 35 m,共 85 m。左右两侧各取 35 m,共 70 m。沿隧道轴线方向取 50 m。模型采用位移边界条件。在建模过程中,围岩和衬砌选用实体单元模拟,其计算模型如图 1。

《图1》

图1 数值计算模型

Fig.1 Numerical simulation model

4.1.2 计算参数及计算方案

根据计算区段地质情况,围岩取Ⅵ级围岩计算参数,初期支护为 C20 混凝土,并含钢筋网和钢拱架,围岩注浆加固作用采用提高土体计算参数方法,根据齐岳山隧道目前在外堵内固周边注浆中的现场实际情况,隧道开挖轮廓线外堵水注浆区域的岩体经注浆后可达到 Ⅲ 级围岩水平,而内部要开挖区域的岩体经注浆加固后可达到 Ⅳ 级围岩水平。因此计算参数选取如表 2。

《表2》

表2 材料物理力学参数

Table 2 The physical and mechanical parameters

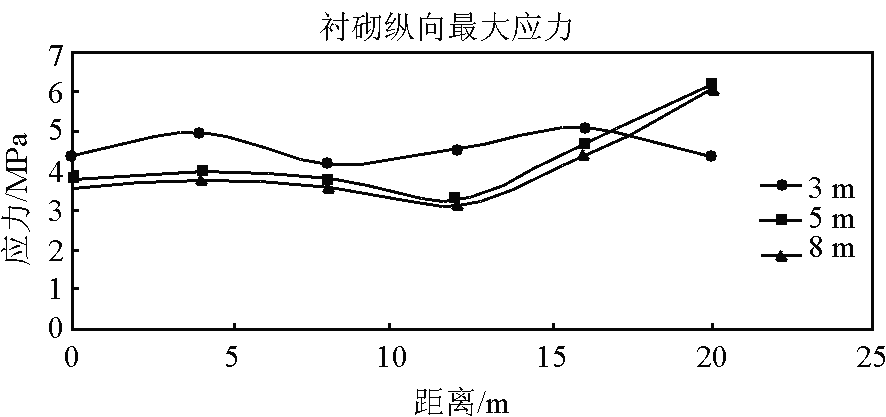

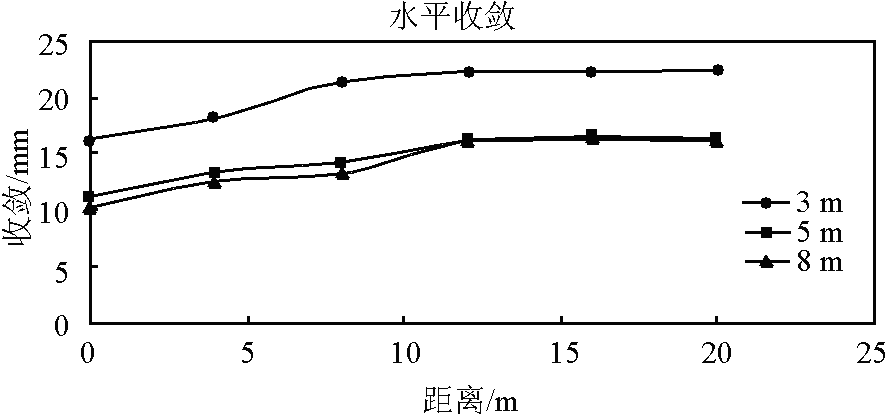

为保证隧道施工中掌子面的稳定性,在超前注浆加固后,每次要预留一定厚度的止浆岩盘。止浆岩盘太薄不能保证施工的安全,而太厚则会影响施工进度。堵水注浆厚度也是如此,注浆圈厚度太小不能保证施工安全,太厚则影响进度,经济性也差。因此,结合当前施工技术及现场条件,选择合适止浆岩盘厚度和注浆圈厚度是非常重要和必要的。计算分别针对 3 ,5 ,8 m 注浆圈和相应的 3,5,8 m 注浆岩盘进行了计算分析,并研究了有无水压对初期支护受力的影响。图 2~图 4 给出了不同注浆范围情况下初期支护的变形及应力。

《图2》

图2 初期支护应力曲线图

Fig.2 The stress curve of preliminary lining

《图3》

图3 初期支护拱顶沉降曲线图

Fig.3 The arch crown settlement curve of preliminary lining

《图4》

图4 初期支护水平收敛曲线

Fig.4 The convergence curve of preliminary lining

可以看出,在隧道周边进行 3 m 范围的帷幕注浆加固,并设置 3 m 的止浆岩盘条件下隧道各特征点的应力、应变及变形均较大,设置 5 m 注浆加固后,各特征点相应值有明显降低,但 8 m 注浆与 5 m 注浆情况下各特征点量值差别不大。根据《TB10003 -2005 铁路隧道设计规范》单线隧道初期支护极限相对位移和稳定性判别方法,隧道稳定性可根据隧道施工实测位移 U、隧道极限位移 U0 进行判别。当 U≤U0 时,隧道稳定;当 U >U0 时,隧道不稳定。这里取实测位移 U 为相应模型模拟计算所得值,根据以上方法可以判断不论 3 m ,5 m 还是 8 m 注浆都能满足隧道开挖的安全要求。

4.1.3 计算结果

计算表明[5]:a. 在给定的条件下,不论是 3 m,5 m 还是 8 m 注浆范围,从初期支护应力、变形及围岩是否出现塑性区看,开挖的安全都是可以保证的;b. 在隧道周边进行 3 m 范围的帷幕注浆加固,并设置 3 m 的止浆岩盘时,掌子面应力应变都比较大;在隧道周边进行 8 m范围的帷幕注浆加固,并设置8 m的止浆岩盘时,隧道各特征点的应力应变都有较大幅度的减小,但和在隧道周边进行 5 m 范围的帷幕注浆加固,并设置 5 m 的止浆岩盘情况相比,减小的幅度不大,均在 5 % 以内;c. 计算研究了在 5 m 注浆情况下水压对于初期支护的受力影响,计算表明作用 0.5 MPa 水压时衬砌上的应力比无水压时约有 20 % 的增加,但初期支护最大应力仍满足强度要求,鉴于齐岳山隧道 F11 断层在整个施工过程中现场监测到初期支护上水压很小(不大于 0.1 MPa),因此可以认为 5 m 注浆在有水压时是能保证隧道开挖安全的;d. 根据计算结果,外堵内固周边注浆加固可以不采用 8 m 的注浆方案,根据实际情况,主要采用 3 m 或 5 m 或 3~5 m 的注浆方案。

《4.2 宜万铁路岩溶隧道高压富水溶腔封堵技术》

4.2 宜万铁路岩溶隧道高压富水溶腔封堵技术

宜万铁路岩溶隧道在穿越富水充填型溶腔或富水断层时,采用的全断面超前预注浆技术往往与超前大管棚预支护配合。对注浆帷幕厚度可根据超前探孔涌水量及现场实测水压力值以及数值分析结果进行确定。宜万铁路岩溶隧道当超前地质探孔单孔涌水量大于 40 m3/h,水压力大于 2 MPa 时,正洞帷幕厚度取 8 m,平导取 5 m;当超前地质探孔单孔涌水量大于 40 m3/h,水压力大于 1 MPa 且小于 2 MPa 时,正洞帷幕厚度取 5 m,平导取 3 m。

另一种富水充填型溶腔或富水断层封堵技术是采用隧道周边超前预注浆进行堵水,之后配合超前大管棚预支护通过。在隧道周边帷幕注浆 +大管棚方案封堵溶腔的技术中,注浆方案包括以下 5 项关键内容:a. 端部加强:对即将开挖段后方 5 m 范围实施径向注浆,加固已开挖段破碎围岩,以避免超前帷幕注浆引起后部结构破坏;b. 顶水注浆:对超前水平探孔进行顶水注浆,将水顶回到原有的流水通道,同时达到熟悉注浆工艺、试验注浆材料、确定注浆参数的目的;c. 超前帷幕注浆:对溶腔段采取开挖轮廓线外超前帷幕注浆,形成注浆截水帷幕,达到注浆堵水目的;d. 超前大管棚:在溶腔段开挖轮廓线外布设超前大管棚,并对大管棚进行注浆,大管棚和超前帷幕注浆共同作用,形成超前刚性支护体系,确保开挖施工安全;e. 径向注浆:对溶腔段开挖后进行 5 m 径向注浆,提高溶腔段的注浆加固效果。它和超前帷幕,以及抗水压二衬结构共同作用,形成抗水压结构体系[6]。

为了早日攻克齐岳山隧道 F11 断层,提出“注浆加固、分水降压、快挖快封、加强监测、综合治理”施工技术方案,将全断面帷幕注浆调整为外堵内固周边注浆新技术。外堵内固周边注浆新技术是将地层认为是不均质的,根据超前探孔资料进行分区定位。首先按设计理念进行基本注浆区设计。根据注浆对围岩稳定性影响的计算分析,加固范围为隧道外 3~5 m。设计两圈孔,外圈孔为隧道外 3~5 m,内圈孔为 1~3 m。然后选取 4~6 个外圈注浆孔进行探测并顶水注浆,确定隧道外弱水区和强水区。采用外堵内固周边注浆新技术后,施工速度大大提高。以注浆孔数量来看,全断面帷幕注浆一般需138 个孔,每循环时间一般 45 d,采用外堵内固周边注浆后,每断面注浆孔减为 61 个,而循环时间一般仅为 19 d,最快时达到 15 d,在保证施工安全的同时大大加快了施工速度,提高了经济效益。

《5 隧道结构防排水系统》

5 隧道结构防排水系统

宜万铁路岩溶隧道的结构防排水按照“因地制宜、堵排结合、多道防线”的原则进行,具体根据隧道所处环境对于地下水的敏感性、地层岩性等,将隧道划分为防水隧道和排水隧道,对于排水隧道采用“以排为主”的防排水理念,对于防水隧道采用“以堵为主,限量排放”的防排水理念,加强围岩的注浆堵水。排放量的确定要在充分调研地表环境,分析隧道洞顶降水补偿能力与排水量的平衡关系的基础上进行[7]。要使排水对地表水环境的影响很小,且能有效降低隧道衬砌外水压力。因此,通过围岩注浆减少地层渗水量是必须的。

对于地层透水性较差、隧道出水量较小且隧道排水对地表环境影响较小的隧道,可以采用“以排为主”的防排水理念,二次衬砌按不承受水压设计。而对于地层透水性强、排水对环境影响敏感的隧道,则采用“以堵为主、限量排放”的防排水理念,这时要加强围岩的注浆堵水,二次衬砌按抗水压设计。

结构防排水设计中贯彻以下理念:加强围岩注浆堵水;采用半包式防水板;强调混凝土自防水作用;建立分区防水。隧道二次衬砌环向及纵向施工缝采用两道防水,在防水板与二次衬砌之间外侧设置外贴橡胶止水带,内侧设置复合式钢板止水带。在隧道两侧墙脚水沟底标高以上 30 cm 处沿隧道纵向设置通长的纵向透水盲沟;纵向盲沟采用  100 加筋透水管。纵向盲沟在铺设防水板之后,浇注二次衬砌之前设置。在隧道两侧边墙脚处设置

100 加筋透水管。纵向盲沟在铺设防水板之后,浇注二次衬砌之前设置。在隧道两侧边墙脚处设置  50 泄水孔,泄水孔与纵向透水盲沟连接。

50 泄水孔,泄水孔与纵向透水盲沟连接。

《6 结语》

6 结语

由于岩溶分布的广泛性和复杂性,宜万铁路岩溶隧道的施工到目前为止堪称国内最为艰巨的隧道建设任务。各类充填溶腔治理的原则和技术是保证岩溶隧道安全建设和安全运营的重点和难点。在大量调研和实践基础上提出的岩溶隧道防排水原则和技术在宜万铁路岩溶隧道建设中得到了应用,取得了一定成功经验,这将为类似岩溶隧道的设计施工提供借鉴。但复杂岩溶隧道的建设仍将是一个充满风险与挑战的领域,需要在实践中开展进一步的深入研究。

京公网安备 11010502051620号

京公网安备 11010502051620号