《1 引言》

1 引言

工程机械 (含工程车辆) 的控制与操纵系统是指施加与接受某种指令并通过其功率传输装置使工程机械按照操作者要求产生规定动作的系统。对于工程机械, 控制和操纵主要包括发动机的操纵、行驶速度调节与方向切换、转向操纵、制动操纵和作业装置的操纵等。操纵的实现方式主要有机械操纵 (以杆系和绳索为代表) 、气压操纵、手动液压操纵、液压助力操纵和电传操纵等。目前在一些大型工程机械上已经出现了基于总线和网络来实现的控制与操纵系统

在工程机械上, 液压传动与控制技术被广泛用于其控制与操纵系统, 主要原因为

对于某些大型工程机械, 要实现的作业任务和操纵模式复杂

《2 网络控制系统》

2 网络控制系统

《2.1基本描述及分类》

2.1基本描述及分类

网络控制系统

从物理实现的角度, NCS可以分为串行总线组态型网络控制系统、现场总线控制系统、无线网络控制系统和工业以太网控制系统等;从控制节点类型的角度, NCS可以分为传感器/执行器节点型、耦合器节点型、控制器节点型和复合子网节点型。NCS面临的主要问题是网络通信时延、数据包丢失和网络阻塞等, 与信息网不同, 需要特别强调实时性和可靠性等。

传感器/执行器节点型NCS的数学描述分别为

式中xi, fi∈Rni, i=1, 2, …, m, m和ni分别为执行器的节点数目和第i个节点状态向量的维数。它由执行器及被控对象的状态方程、输出方程 (在执行器节点处) 和主控节点的控制算法组成, 节点输出和节点控制量通过网络传输。

耦合器节点型NCS的数学描述分别为

式中xil, fil∈Rnil, i=1, 2, …, m;l=1, 2, …, ni; m为耦合器节点的个数;ni为第i耦合器节点所控制的被控对象的个数;nil为第i耦合器节点所控制的第l个被控对象状态向量的维数。它由耦合器节点控制的执行器及被控对象的状态方程、输出方程和主控节点的控制算法组成, 节点的控制量和输出量通过网络传输。

控制器节点型NCS的数学描述分别为

式中xil, fil∈Rnil, i=1, 2, …, m;l=1, 2, …, ni; m为控制器节点的个数;ni为第i控制器节点所控制被控对象输出的个数;nil为第i耦合器节点所控制的第l个对象状态向量的维数。它由控制器节点控制的执行器及被控对象的状态方程、输出方程和主控节点的控制算法组成, 节点的控制量由控制器节点完成, 节点的给定量通过网络传输。

NCS的设计包括网络拓扑结构、任务分配和控制策略设计等, 是一个具有时延和节点耦合的多输入多输出控制系统, 控制策略多为对给定和节点输出进行双速率采样的双环控制策略。

《2.2现场总线控制系统》

2.2现场总线控制系统

现场总线控制系统是在分布式控制系统 (DCS) 基础上, 结合计算机网络和通信技术的发展而产生的, 它是工业网络控制系统中使用最广泛的NCS之一。以往采用的单计算机的集中控制系统受自身性能的限制, 往往很难有效地完成各种控制任务, 同时控制功能的高度集中造成了哪怕是局部的小故障也会影响系统的正常工作;另外, 在DCS中, 由于各厂家的产品自成系统, 难以互联、互操作。现场总线控制系统突破了DCS系统中通信由专用网络的封闭系统来实现所造成的缺陷, 把封闭、专用的解决方案变成了公开化、标准化的解决方案, 通过现场总线网络连接成系统, 实现综合自动化的各种功能, 使DCS系统集中与分散相结合的集散系统结构, 变成新型的全分布式结构, 把控制功能下放到现场, 依靠现场智能设备实现其基本控制功能。现场总线技术使单个分散的现场设备通过总线连接成相互通信、协同操作的网络控制系统, 实现分布式、开放式通信, 是大型智能化车辆与工程机械控制与操纵系统的最佳实现方式。

现场总线作为工业控制网络系统的一项技术, 有一整套的协议标准, 并同其他工程应用有密切的关系。现场总线从计算机角度看, 是一种工业网络控制平台的实现;从通信角度看, 是一种全数字、串行、双向的工业通信网;从工程角度看, 则是一种结构化的布线方式。基于现场总线的工程机械控制与操纵系统, 既要根据现场总线的布局需要, 又要考虑工程机械的实际操纵特点, 用相同的原理完成不同的控制功能。结合实际工程背景, 应当考虑以下几点:a.功率介质的传输 (包括液压传输和电传) ;b.执行元件分散就近布置;c.信号传输和信息综合的节点类型;d.节点是否考虑冗余设计;e.人性化的设计思想 (操控简单、信号显示、报警) ;f.拓扑结构, 连线方式;g.总线类型选取。

工程机械分布式操纵与控制系统要有多电液控制机构的协调控制, 同时要求连线简单, 具有优良的控制与驾驶能力, 为此采用了CAN (controller area network) 总线结构。CAN总线最早是由德国BOSCH推出、用于汽车内部测量与执行部件之间的通信, 具有较低的研发成本和较高的数据传输率和实时性。通过CAN总线将众多分散的底层传感器/执行器连接起来, 任意底层设备及其单片机作为网络节点接入总线, 监控机也作为节点接入总线, 形成多主结构。

《3 车辆与工程机械液压系统的计算机控制》

3 车辆与工程机械液压系统的计算机控制

大型工程机械由于承担复杂的作业任务, 其子系统多且分散布置, 各子系统间的运动综合和信息传递若采用传统的杆系和轮系的机械综合方式, 将变得非常困难。另外, 机械综合方式同时还存在难以精确实现所希望的综合特性 (如转向梯形机构就无法精确满足转向时各车轮之间绕转向中心纯滚动的要求) , 机构设计和布置困难, 以及实现复杂综合方式困难等。随着网络控制技术和电液比例控制技术的发展, 采用网络控制技术实现机械传动与操纵系统的运动综合与控制已成为可能。

《3.1传动和操纵系统的运动控制与综合的新方法》

3.1传动和操纵系统的运动控制与综合的新方法

鉴于机械传动进行传动和操纵系统的运动控制与综合存在的问题, 考虑到液压传动、电传动在传递动力和运动变换方面的优点和信息网络技术在信息传递和综合控制方面的优点, 提出实现车辆与工程机械运动控制与综合的新方法为:a.从实现工作任务和便于结构布置的角度, 将工作子系统分散;b.采用功率介质传输 (液压或电传) 动力;c.操纵模式管理与子系统间信息综合采用现场总线控制系统。

《3.2DJY200吊运梁机操纵和控制系统设计》

3.2DJY200吊运梁机操纵和控制系统设计

DJY200轮式吊运梁机是用于起吊和运输轨道梁的大型工程机械, 如图1所示。其作用是将长24 m、质量约200 t的轨道梁在2 000 m×500 m的存放场从出梁口吊起、转移并放到专用的运梁车上。这是一种高性能的轨道梁搬运机械 (广义讲是直角坐标搬运机器人) , 具有行走、转向 (八字、横行、斜行和原地) 、调平、起升 (左单点、右单点和双点) 等功能, 可在主、辅两个司机室操纵。

《图1》

图1 多模式转向轮式吊运梁机 Fig.1 The wheeled traveling-crane with multi steering modes

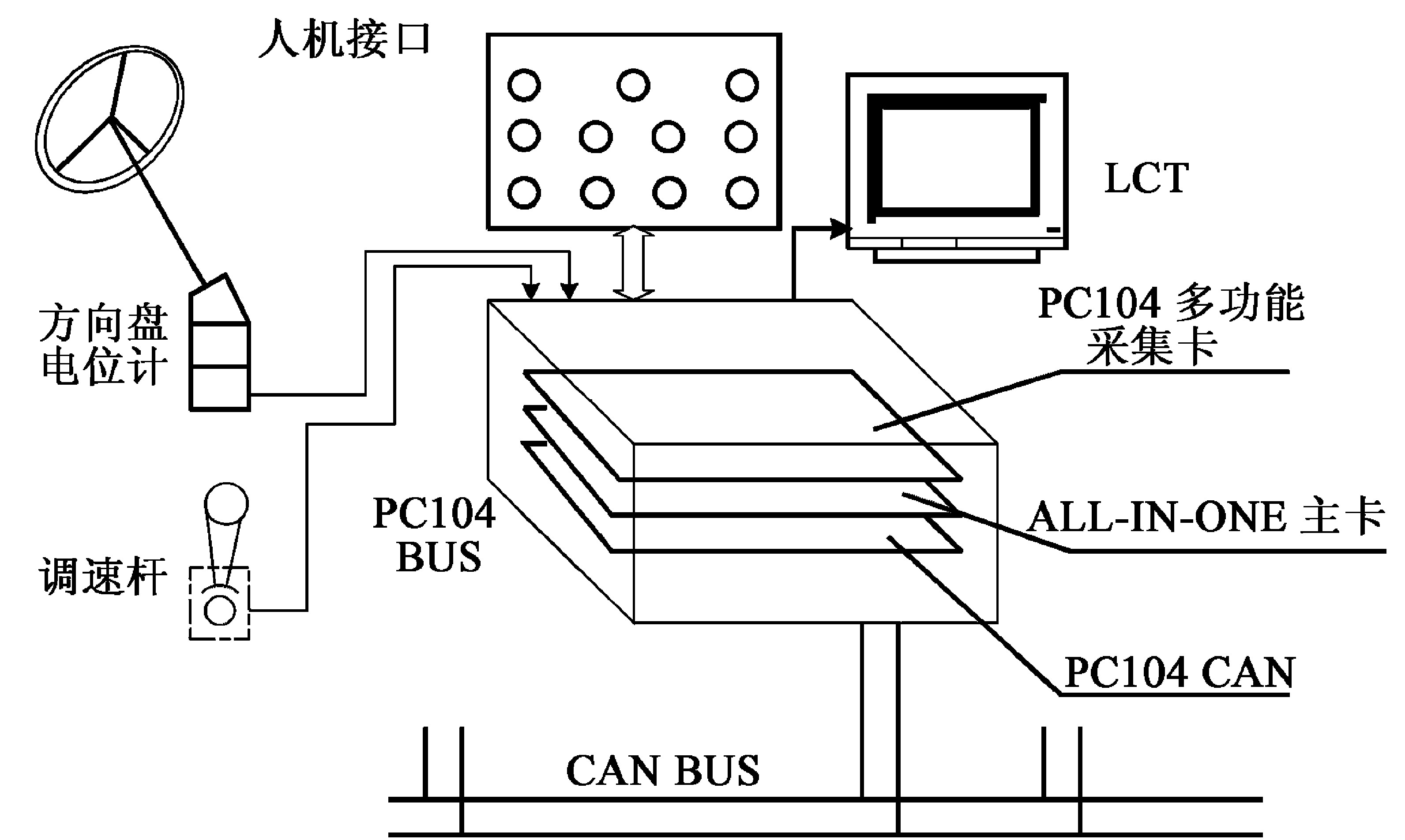

在吊运梁机操纵系统中, 直线行走涉及2路AI (模入) 和AO (模出) 信息, 转向系统涉及16路AI (模入) 和AO (模出) 信息, 起升系统涉及4路DI (开关量输入) 和6路DO (开关量输出) 信息, 调平涉及4路AI和AO信息。为了减少布线及便于信息综合, 采用了CAN总线现场总线计算机控制系统, 就近在4个台车和副司机室各布置一个现场控制器, 5个现场控制器通过现场总线与设在主司机室的主控制器相连。主控制器如图2所示。

《图2》

图2 主控制器的硬件结构 Fig.2 The hardware configuration of main controller

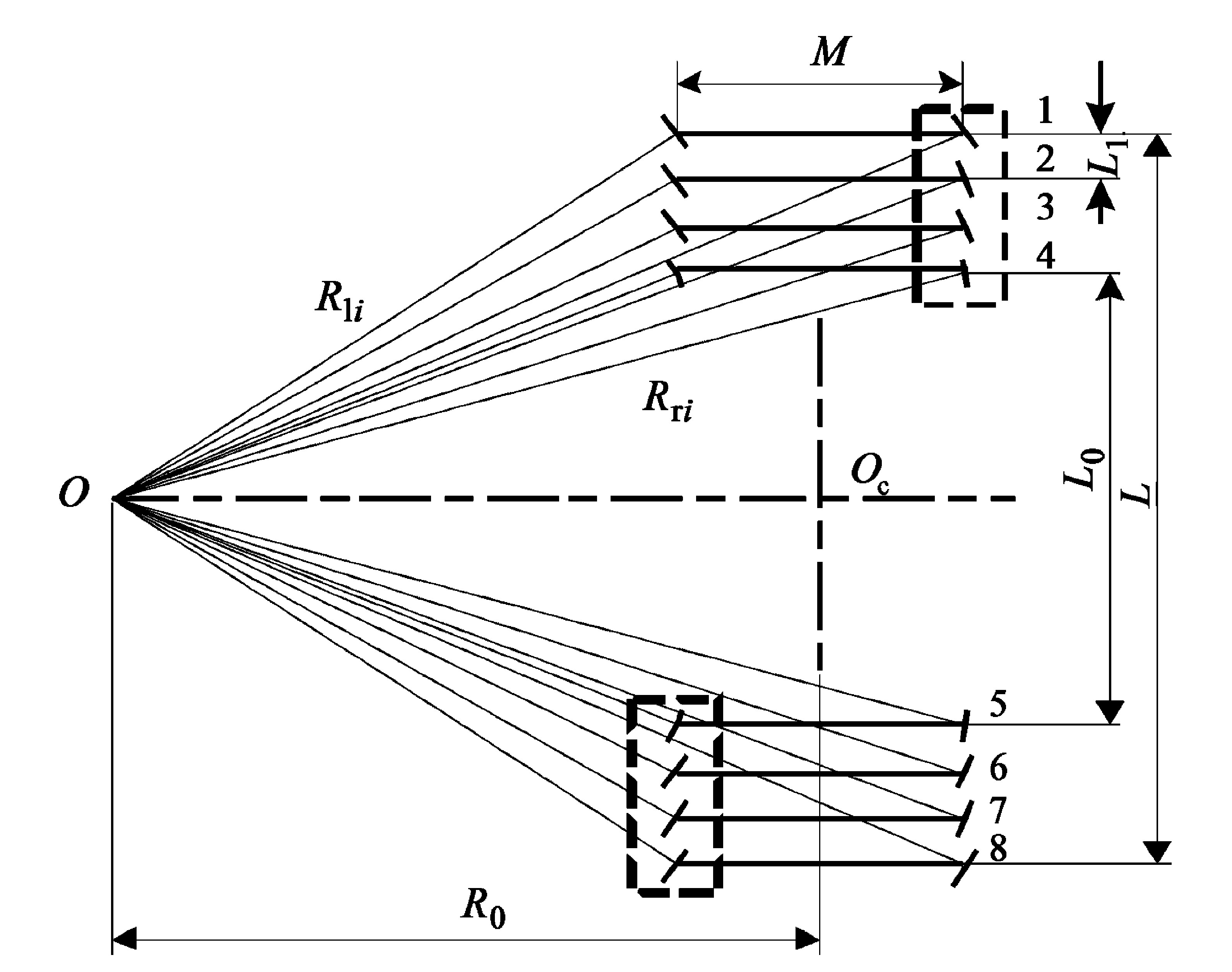

转向模式有“速差转向”、“纵行转向 (含前八字、后八字和八字3种方式) ”、“横行”和“斜行”等6种转向模式。速差转向是为防止横行跑偏而设置的, 通过调节两侧行走液压系统中变量泵的排量, 控制行走马达的转速, 实现对跑偏的控制。横行和斜行通过使车轮转动相同的角度实现。纵行的3种转向方式是根据纯滚动原理、按不同的转向中心使车桥摆动不同的角度。采用传统的转向梯形机构不可能实现6种转向模式, 仅能近似实现八字转向。通过对转向系统进行运动学分析 (见图3) , 建立各组合车桥车轮间偏转角度的综合模型, 采用FCS以实现转向系统的网络控制。

《图3》

图3 纵行转向运动学分析 Fig.3 The kinematics analysis of longitudinal steering

以八字转向为例, 设轮胎半径为Rw, 转向时左侧组合车桥摆角为αl, 右侧组合车桥摆角βr, 转向时左侧组合车桥转弯半径为Rli (i=1, 2, …, 8) , 右侧组合车桥转弯半径为Rri (i=1, 2, …, 8) , 并定义M0=R0-M/2, 建立各组合车桥车轮间偏转角度的综合模型为

具体实现的过程是, 司机通过方向盘带动电位器输入指令偏转角, 主控制器的ADP800采集指令转角, 控制程序根据指令转向角的大小、方向和要求的角传动比, 计算出βr1 (左转弯) 或αl1 (右转弯) , 然后按照上述公式确定其余各组合车桥的指令转向角度。吊运梁机的控制系统是一个由16个闭环调节的电液比例位置系统和2个调节给定量的开环电液比例转速控制系统组成的现场总线控制系统。根据所求出的指令偏转角度和所采集的实际偏转角度, 采用增量型的变参数PID控制律求取节点级控制量。这种控制律是一种鲁棒性强的实时控制律, 在大偏差区接近磅—磅控制, 在中偏差区接近等减速控制, 在小偏差区接近常规PID控制。比例系数Kp[ei (k) ]、积分系数KI[ei (k) ]、微分系数KD[ei (k) ]的函数规律采用分段函数实现。控制律的数学表达式为

式中 ui (k) —第i个通道在第k个采样周期的控制器的输出;

ei (k) —第i个通道在第k个采样周期的调节偏差, ei (k) =ri (k) -θi (k) , ri (k) 为第i个通道在第k个采样周期的指令转角, θi (k) 为第i个通道在第k个采样周期的输出转角;

采用上述方法设计的现场总线控制系统已在DJY200吊运梁机上得到成功应用。同时, 依据此体系, 开发了架运梁系列机械的计算机控制系统, 均获得成功。

《4 结论》

4 结论

1) 分析了现有工程机械传动与操纵系统实现方式存在的问题, 描述了网络控制系统的特征, 给出了其数学描述。

2) 提出了“驱动能量采用功率介质传输 (功率液传或功率电传) , 操纵模式管理和子系统间信息综合采用信息和网络技术实现的传动与操纵系统模式”的新设计思想, 解决了大型工程机械与工程运输车辆的运动传递和信息综合问题。

3) 基于CAN总线的FCS可以解决机械传动与操纵系统的信息综合和分散控制问题。增量型变参数PID控制律可满足网络控制系统节点级控制的要求。

京公网安备 11010502051620号

京公网安备 11010502051620号