《1 前言》

1 前言

三峡水利枢纽工程总体布置格局为:河床中部布置泄洪坝段,两侧布置电站坝段和坝后厂房,左岸布置升船机和船闸,右岸布置地下电站。电站建筑物是三峡工程三大主要建筑物之一,共安装 32 台单机容量为 700 MW 的水轮发电机机组,总装机容量为 22 400 MW,是当今世界上规模最大的水电站,装机容量利用小时数为 4 000 h 左右,多年平均发电量约为 880 亿 kW· h,对提升我国清洁能源的比例及促进国民经济发展均具有重要的意义。

《2 电站建筑物总体布置》

2 电站建筑物总体布置

坝址河谷地形开阔,河床及漫滩部分可基本满足泄洪坝段、厂房坝段及坝后式厂房布置需要,各建筑物基岩坚硬完整,自然条件十分优越。三峡工程电站建筑物总体布置曾比较论证过 3 种方案:两岸坝后厂房+右岸地下厂房;左岸坝后厂房、右岸溢流厂房+右岸地下厂房;左岸坝后厂房+右岸双列式厂房。

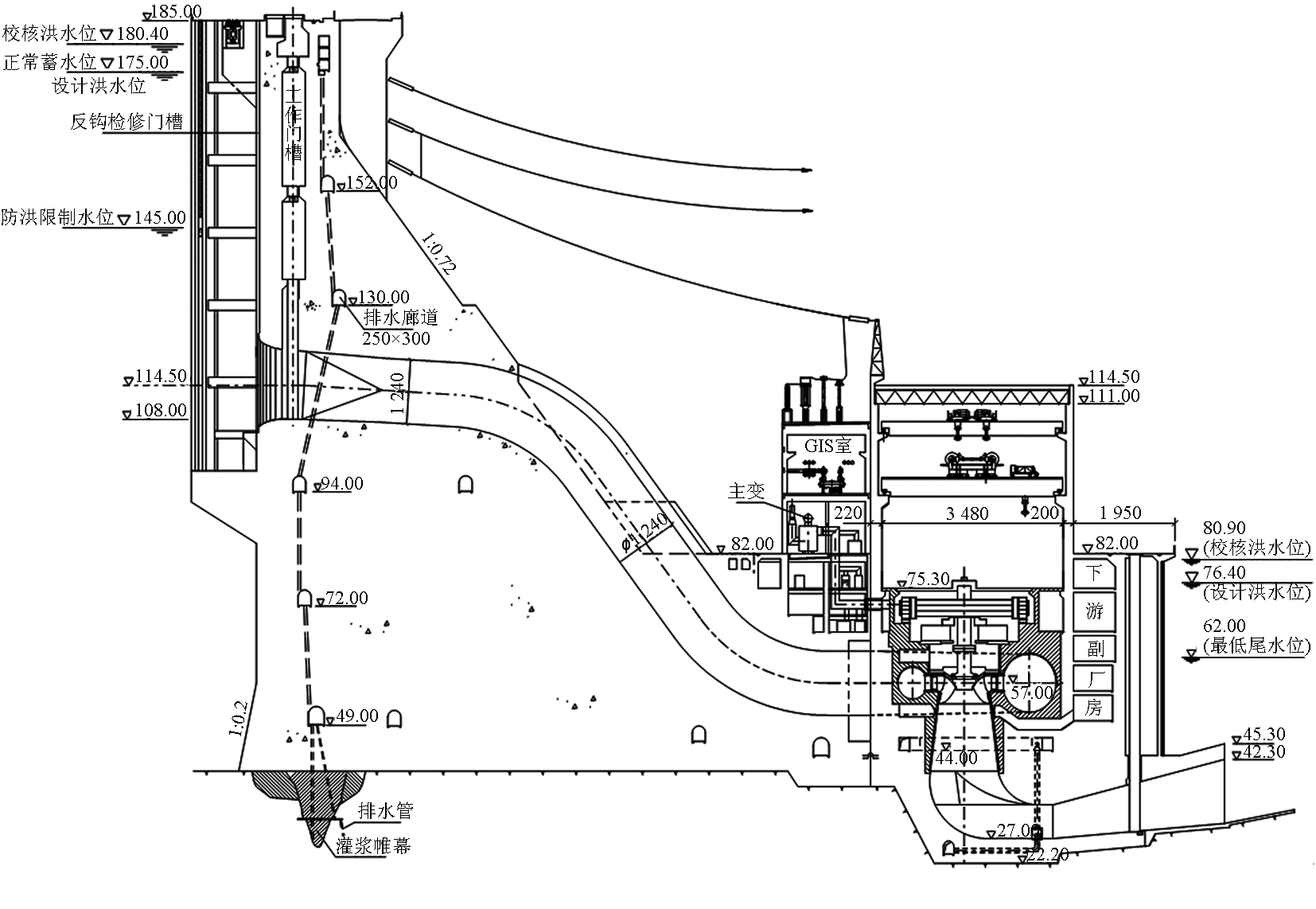

对上述 3 种方案,从枢纽建筑物布置的协调性、泄洪安全性、分期建设条件、厂房结构复杂程度、施工难度、运行条件、施工工期及工程投资等方面进行了综合技术经济比较,采用两岸坝后厂房+右岸地下厂房的布置方案。电站建筑物总体布置见图 1。

《图1》

图1 电站建筑物总体布置

Fig.1 Layout of power station structures

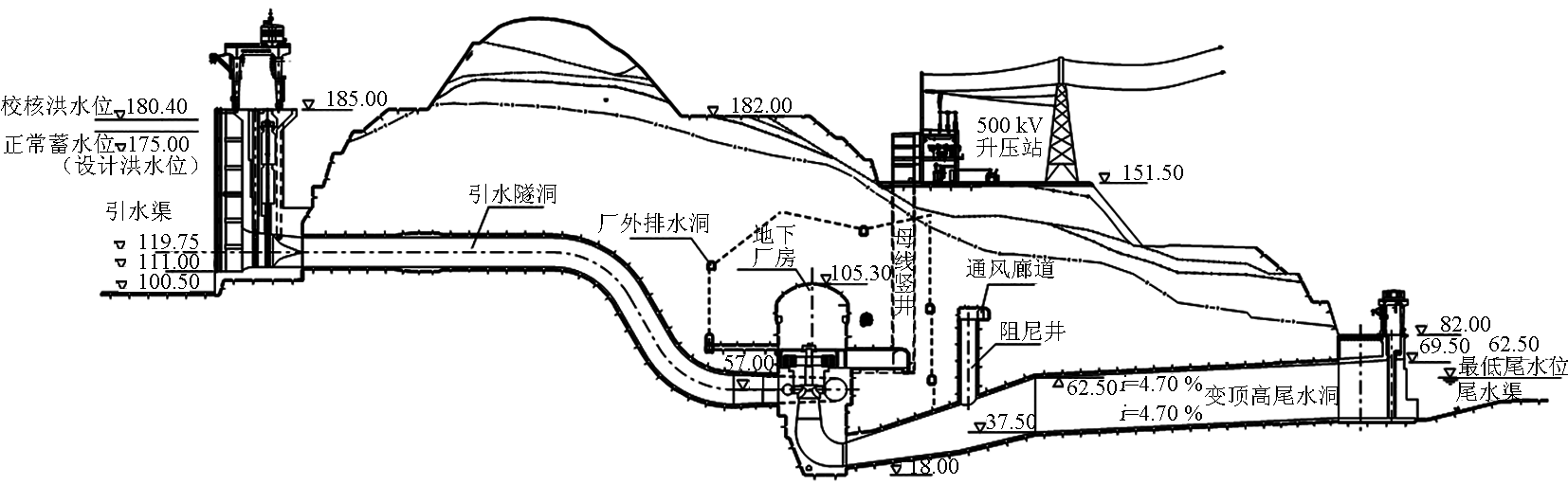

1)坝后式电站。左右岸电站建筑物由坝式进水口、引水压力管道、主厂房、上下游副厂房、尾水渠及厂前区等组成。左岸电站安装 14 台机组,主厂房尺寸为 643.7 m ×68 m(上部 39 m)×94.3 m(长×宽×高,下同),右岸电站安装 12 台机组,主厂房尺寸为 567.1 m ×68 m(上部 39 m)×94.3 m,为世界上规模最大的电站厂房。引水压力管道为单机单管布置,直径 12.4 m,并采用浅埋坝后背管布置形式。坝后式电站剖面见图 2。

《图2》

图2 坝后式电站剖面(高程单位:m;尺寸单位:cm)

Fig.2 Profile of power station at dam-toe (elevation unit: m;dimensional unit: cm)

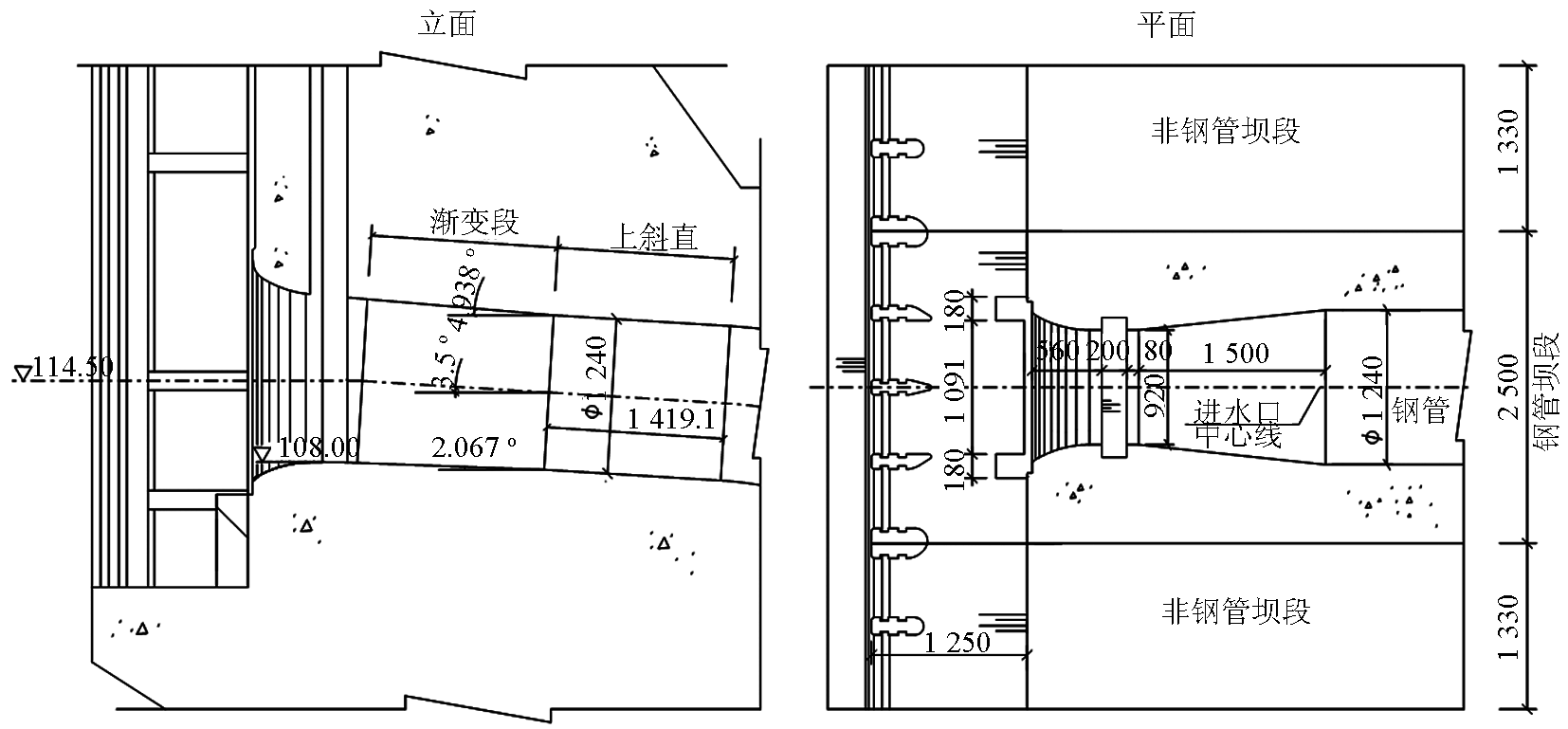

2)地下电站。地下电站布置在右岸白岩尖山体中,安装 6 台机组,主要建筑物包括岸塔式进水口、引水隧洞、主厂房、母线洞及母线竖井、进厂交通洞、管线交通廊道、通风管道洞、尾水隧洞及阻尼井、尾水平台及尾水渠、500 kV 地面升压站、120 组合空调系统及厂外排水系统等。引水隧洞直径为 13.5 m,主厂房尺寸为 311.3 m ×32.6 m (下部 31 m)×87.3 m,采用岩锚吊车梁,尾水隧洞尺寸为15 m ×25 m(宽×高),采用新型变顶高尾水洞形式,其厂房及尾水洞规模为国内外同期最大。地下电站流道剖面见图 3。

《图3》

图3 地下电站流道剖面(高程单位:m;尺寸单位:cm)

Fig.3 Profile of flow channel of underground power station (elevation unit: m;dimensional unit: cm)

《3 电站排沙和排漂设施》

3 电站排沙和排漂设施

长江的泥沙问题虽不及黄河严重,但由于水量大,坝址的输沙总量较大。根据葛洲坝水利枢纽多年运行经验,长江的漂浮物数量也不少。泥沙和漂浮物对电站的正常运行将产生不利影响。因此,泥沙及漂浮物的防治措施是设计研究中的重点问题之一。

经过多年的观测、模型试验及数值分析研究,对于水库的泥沙采用以排为主的措施。泄洪坝段布置在河床中部,泄洪深孔底高程为 90.0 m,较两岸电站进水口底板低 18.0 m,是排沙的主要通道,对电站的防沙极为有利。但由于电站前沿较长,还需考虑必要的辅助排沙措施。地下电站则要采用独立的排沙设施来保证进水口“门前清”。对左右岸电站的排沙,曾研究过集中排沙和分散排沙两种方案。分散排沙方案是每台机组均设排沙底孔,排沙底孔要通过机组段,布置上与厂房设备布置干扰较大,结构受力条件复杂,还有可能存在与机组产生共振的潜在问题。集中排沙方案是在厂房中部和端部的安装场段下部设置排沙底孔,进口高程较低,利用冲沙漏斗控制淤积高程,使机组进水口“门前清”。安装场下部为大体积混凝土,排沙底孔布置容易,结构受力条件良好。

经综合比较,左右岸电站均采用集中排沙方案,共设置 7 个排沙孔,分别布置在左右岸厂房岸边、中部和右岸厂房左端的安装场段内,进口高程分别为 90.0 m 和 75.0 m。地下电站采取进口分散拉沙、出口集中排沙的方案,即在进水塔底板以下设有 3 条排沙支洞,汇成总洞后经右岸电站安装场Ⅱ段排向下游。

排漂孔的布置是根据模型试验以及初期和后期的运行水位条件确定的。泄洪坝段两侧左导墙及纵向围堰各设 1 个,另 1 个设在右岸厂房的安Ⅱ段。电站排沙及排漂设施布置见图 1。

《4 坝后式电站厂房布置》

4 坝后式电站厂房布置

三峡左右岸坝后式电站分别装机 14 台和 12 台,机组台数多,单机容量大,主厂房及副厂房规模巨大,在布置及结构设计上进行了大量比较论证工作。

1)主厂房上部结构形式选择。主厂房单机组段尺寸为 38.3 m ×68 m(上部 39 m)×94.3 m。上部结构经对上下游厚墙式、柱式、薄墙加肋柱式及半门机等方案的综合比选,采用双厚墙结构形式,形成全封闭厂房,其中上下游墙大桥机轨顶以下厚度分别为 2.2 m、2.0 m,以上均为 1.5 m。该方案相对于其他方案可减小厂房跨度,建筑外观与枢纽工程更协调,而且结构的整体刚度大,抗震性能可显著提高,施工程序也简单,有利于改善初期运行时的厂内环境。屋面采用钢网架和轻型屋面板结构,并设采光带,以弥补全封闭厂房采光的不足。

2)桥机布置。坝后式电站厂房采用双层桥机布置,即左右岸厂房各布置 2 台 1 200 t 的大桥机及 2 台 100 t 的小桥机,轨顶高程分别为 93.5 m、 105.5 m,均由上下游墙体上的条带牛腿支撑。大桥机可满足机组大件吊装要求,而小桥机则可大大减少大桥机副钩的使用次数,增加了厂内起吊设备的灵活性,对提高工效,加快机组安装进度作用显著。

3)副厂房布置。左右岸电站均设上下游副厂房,使油、水、电分开布置,避免安装相互干扰,增加电站运行的可靠性。下游副厂房布置在尾水平台下部,采用墩墙结构,主要布置技术供水系统、消防系统。上游副厂房布置在厂坝平台,采用框架结构,主要布置主变压器、GIS( gas insulated switchgear,气体绝缘组合电器设备)室、屋面出线场及其他一次、二次设备。

4)安装场布置。左右岸电站厂房各设置 3 个安装场,安Ⅰ及安Ⅱ靠岸边布置,安Ⅲ布置在厂房中部。安Ⅰ楼面高程为 82.00 m,与厂前区同高,是厂房的卸货场。安Ⅱ及安Ⅲ楼面高程为 75.30 m,与发电机层同高,是电站的主安装场地,各布置一个转子安装工位。左右岸电站厂房的安装场均可满足同时安装或扩大性检修 2 台机组要求,双主安装场及双转子工位布置为左右岸电站机组一年多投提供了条件。

《5 电站建筑物设计中的几个技术问题》

5 电站建筑物设计中的几个技术问题

《5.1 电站进水口形式选择》

5.1 电站进水口形式选择

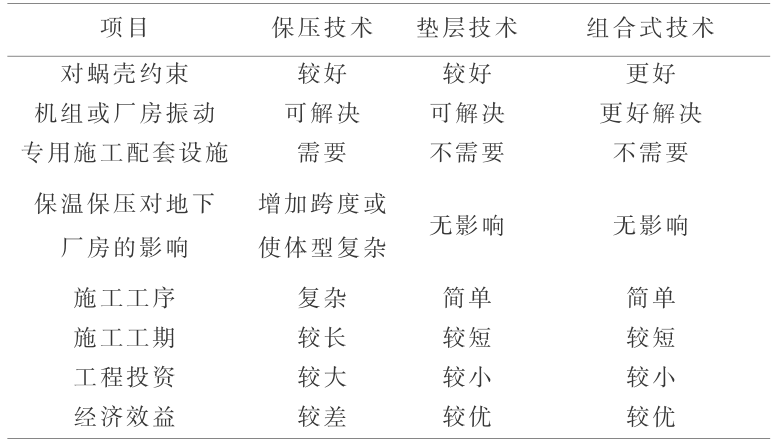

三峡电站单机容量为 700 MW, 运用水位为 135 ~175 m,水位变幅达 40 m,单机额定引用流量为966 m3 /s,要求的进水口尺寸大。为选择合适的进水口体型,对单孔口和双孔口、大孔口和小孔口、水平孔口和倾斜孔口等进行了大量水工模型试验及数值分析研究。研究表明,采用单孔口、小孔口及斜孔口的布置体型可比双孔口、大孔口及水平孔口布置减小水头损失,多发电量创造的经济效益显著,而且可简化进水口启闭设备布置,节省工程量,降低坝段开孔率,改善坝体孔口应力及进水口运行条件。在巨型机组、大引用流量电站进水口中采用单孔口、小孔口及斜孔口的布置体型,在国内水电工程中属首次成功应用。选定的进水口体型见图 4。

《图4》

图4 电站进水口体型(高程单位:m;尺寸单位:cm)

Fig.4 Shapes of power station intake (elevation unit: m;dimensional unit: cm)

《5.2 巨型水力发电机组蜗壳埋设关键技术研究》

5.2 巨型水力发电机组蜗壳埋设关键技术研究

水力发电机组钢蜗壳与外包混凝土联合结构是机组的重要支撑体系,蜗壳埋设方式决定该体系的承载能力、正常使用极限状态和振动特性,直接关系到机组稳定运行及厂房结构安全,是电站关键技术之一。

三峡电站 700 MW 水轮发电机组是目前世界上较大的混流式机组之一,具有水头变幅大( 61 ~ 113 m)、额定水头较低( 80.6 m)、转轮直径较大(9.8 m)的特点,机组总体尺寸和总重量在同类机组中是最大的。在左岸电厂水轮机模型转轮验收时,制造商 ALSTOM 和 VGS 提供的水轮机模型转轮、能量指标和气蚀性能满足合同要求,但部分高负荷区压力脉动存在着过大值。国内外电站运行表明,部分负荷区压力脉动值过大可能激发电站厂房部分结构发生共振,如巴基斯坦的坎贝拉水电站、我国的岩滩水电站等。水力激发发电机层楼板共振,致使装设在发电机层楼板上的机旁盘等电气设备的接线头松动,造成误停机且共振对部分电站厂的土建结构的安全运行构成威胁导致电站不能安全稳定运行。

鉴于上述原因,对三峡电站机组蜗壳采用保温保压、垫层和组合式的埋设方式的关键技术问题进行了十多年的系统研究,取得了多项创新性成果,并在三峡电站成功应用。

1)在机组蜗壳埋设中成功应用组合式、垫层及保温保压 3 种埋设技术。 a. 蜗壳组合式埋设新技术:三峡电站机组蜗壳进口直径为 12.4 m,HD(H为水头;D 为蜗壳进口直径)值为 1 773 m2 ,HD 2 值为 22 000 m2 ,其中直径及控制结构变形的 HD 2 值是同期世界上最大值,蜗壳外围混凝土相对较薄。通过研究,融合“直埋”和“垫层”技术,研发出蜗壳组合式埋设新技术。成功解决了巨型机组蜗壳直埋方式外围混凝土开裂对结构刚度的影响和下机架基础变形过大等技术难题,为蜗壳提供更好的约束,有利于解决机组振动问题,而且可简化工序、方便施工、提高工效、节约投资。该成果已在三峡电站15 号及27 号机组应用。 b. 垫层技术:蜗壳垫层敷设范围及其力学性能直接影响对蜗壳的约束和结构的动静力特性。通过对蜗壳、垫层及外围混凝土结构受力机理研究,解决了巨型机组蜗壳垫层敷设范围、刚度、厚度及材料性能等技术问题,有效解决了蜗壳采用垫层埋设技术的机组和厂房振动问题。该埋设方式在三峡右岸电站 4 台机组应用。 c. 保温保压浇筑蜗壳外包混凝土技术:针对三峡电站机组蜗壳内水压力变幅大的特殊性,确定了合理的保压水头。根据水温随季节变化温差大的不利条件,确定了保压水水温控制标准,并研发了一套保温保压装置。同时实施保温保压,减小了混凝土承载比,提高了机组支撑体系的整体刚度,成功解决了厂房振动问题。该技术在三峡左岸电站 14 台机组及右岸电站 7 台机组应用。

2)对巨型机组蜗壳采用垫层、保温保压及组合式埋设技术进行了全面系统的研究和实践,提出了与机组蜗壳埋设方式有关的技术标准及设计准则。采用数学模型、物理模型和监测反馈等多种研究手段对机组蜗壳采用不同埋设方式的结构动静力特性进行了全面、系统论证,形成了巨型水力发电机组蜗壳 3 种埋设方式的完整设计技术体系,提出了巨型机组支撑体系结构振动、下机架基础变形、座环上部结构整体刚度等技术标准和混凝土强度、裂缝的设计准则,有效解决了机组和厂房振动问题,避免了结构产生振动疲劳破坏。

3)成功解决了基于水轮机模型脉动水压力过程的原型数值模拟。水轮机模型脉动水压力的原型数值模拟国内外均有各种探讨,但是一直未能很好地解决。在三峡电站厂房振动分析当中,通过对脉动压力幅值、频率、传播路径、相位及分布、作用域等进行分析,提出了压力脉动频率及幅值的转换模式,并根据水轮机模型试验成果,提出以典型压力脉动测点模拟生成整个水轮机流道内压力脉动场,进行结构振动响应分析和疲劳强度复核。

4)3 种机组蜗壳埋设技术对比。针对三峡电站 3 种机组蜗壳埋设技术,共选取 12 台机组进行全过程系统监测。结果表明,机组及厂房结构各项技术指标均在设计控制范围之内,机组安全、稳定运行;采用组合式埋设技术的机组,综合运行指标更优。 3 种机组蜗壳埋设技术对比见表 1。

《表1》

表1 三种机组蜗壳埋设技术对比表

Table 1 Comparison of 3 types of spiral case embedding technologies

从 3 种埋设方式比较可知,机组蜗壳组合式、垫层技术要优于保压技术。三峡巨型机组蜗壳 3 种埋式方式试验研究成果及实践经验可供其他工程借鉴。

《5.3 岸坡坝段厂房与大坝联合受力》

5.3 岸坡坝段厂房与大坝联合受力

左岸 1 号 ~5 号及右岸 24 号 ~26 号机组坝段位于临江岸坡上,建基面高程为 85.0 ~90.0 m,电站厂房位于坝后,主厂房建基面高程为 22.2 m,二者高差最大为 68 m,为典型的“高跟鞋”布置。上述坝段坝基缓倾角裂隙相对较发育,坝体深层抗滑稳定问题较突出。

除坝体自身采取增加抗滑稳定措施外,还要求相应机组段每米提供约 20 000 kN 阻滑力。为此采取了如下工程措施:主厂房高程 50.0 m 以下大体积混凝土与上游岩坡紧贴,并进行接缝灌浆,保证结合紧密;对厂房及尾水渠一定范围内进行固结灌浆,确保厂房及下游岩体有效地对大坝提供阻滑力;在相应机组段和安装场段设纵横向帷幕灌浆排水廊道,使该段厂房与大坝形成封闭抽排系统,降低厂房及大坝建基面的扬压力。经采取以上综合工程措施后,能确保相应机组段与大坝联合受力,使上述坝段深层抗滑稳定满足要求。水库蓄水后,安全监测资料表明,大坝运行正常。

《5.4 浅埋大型地下厂房的应对措施》

5.4 浅埋大型地下厂房的应对措施

三峡地下电站位于右岸白岩尖山体中,地下厂房尺寸为 311.3 m ×32.6 m ×87.3 m。厂区岩体条件较好,但受相邻建筑物布置及前期施工影响,可用于布置地下洞室的区域平面尺寸仅为 500 m × 450 m,上覆岩体一般厚度为 50 ~75 m,左端最薄处仅为 34 m,属于浅埋式超大型地下洞室,且岩性脆,断层及裂隙较发育,块体多。针对上述问题,主要采取了如下的一些措施。

1)设备紧凑布置,压缩机组段长度。利用母线洞、母线廊道布置一次、二次设备,在蜗壳外围混凝土中局部设空腔布置技术供水系统,压缩机组段长度至 38.30 m,与坝后厂房相同,比常规布置小 4 m 左右,这对控制地下洞室的总体规模,起到了较好的作用。

2)压缩厂房开挖跨度。地下电站蜗壳及风罩尺寸大,按常规布置,厂房开挖跨度将达 35 m,将使厂房左端最小上覆岩体厚度不足 1 倍。为有效减小厂房的跨度,同时又要满足蜗壳布置及结构要求,在蜗壳部位采用了 3 m 大悬臂开挖体型,减小厂房跨度 2.5 ~3 m。

3)采用变顶高尾水洞,简化地下洞室群布置。将主变压器及开关设备布置在地面 150 m 高程平台上,通过模型试验及数值分析,采用变顶高新型尾水洞形式替代常规的尾水调压室,较好解决了山体单薄布置调压室困难的难题。三维有限元数值分析表明,取消主变洞或尾水调压室,非常有利于洞室群围岩稳定。变顶高尾水洞的工作原理是利用下游水位的变化与尾水洞变顶高的相互关系,适应水轮机的工作状态。当下游水位较低时,水轮机的淹没水深较小,此时无压明流段长,有压满流段短,过渡过程中负水击压力小,淹没水深仍能满足规范的要求。随着下游水位的升高,尽管无压明流段的长度逐渐缩短,有压满流段的长度逐渐增长,负水击越来越大,但水轮机的淹没水深也逐渐增大,正负两方面的作用相互抵消,使淹没水深仍能控制在规范的范围之内,从而取代尾水调压室的作用,可在保证机组安全运行的前提下,简化地下结构布置,结构更安全可靠,经济上也较合理。

4)采取合理的开挖支护程序并加强锚固。厂房顶拱采用七序开挖,并分序进行加固,确保拱圈的稳定。对于厂房左端顶拱覆盖岩体小的部位,布置了长 25 m 和 30 m 的 2 500 kN 级预应力锚索来加强围岩的整体性。

5)尾水管间保留大岩墩。在尾水管间保留了 27 m 高的岩墩,有效减小了厂房全断面开挖高度,限制边墙变形,提高了地下厂房洞室围岩的整体稳定性。

《5.5 地下厂房大型块体加固》

5.5 地下厂房大型块体加固

块体稳定问题是三峡地下厂房主要地质问题之一。前期勘探揭露了 6 个大型定位块体,施工过程共揭露了 105 个块体,体积大于 1 000 m3 的有 25 个,大于 10 000 m3 的有 9 个。针对每个块体的边界条件、滑动模式,逐个进行了复核验算,主要措施是利用锚杆及预应力锚索进行加固,部分块体采用了阻滑键及压应力等特殊措施。主要原则是强调及时性、超前性和可靠性。

1)采用阻滑键加固块体。厂房下游边墙的1 号块体,出露高程较高,其底滑面为泥化夹层,厂房开挖后稳定性较差。在厂房开挖之前,采用阻滑键对块体实施了超前加固,保证了洞室围岩稳定及施工安全。

2)块体加固中利用结构面上压应力的阻滑作用。厂房下游边墙及顶拱的 18 号及 19 号(分别对应下游边墙的 2 号及 3 号)块体规模在 30 000 m3 以上,锚索布置困难。在三维有限元数值分析研究的基础上,加固时考虑其滑动面上 0.4 ~0.5 MPa 法向压应力的阻滑作用,大大减少了预应力锚索的数量,较好地解决了超大型块体加固预应力锚索布置困难的难题。

在块体对应部位的下游边墙,共布置了 2 个竖向孔和 4 个水平孔,对施工过程中及施工结束后围岩及结构面应力进行了测量。测试结果表明,厂房开挖过程中,结构面上的法向压应力在逐渐减小,厂房开挖结束后,应力值趋于稳定,倾向 NEE 和 NNW 两组结构面的法向压应力多在 1 MPa 以上,利用 0.4 ~0.5 MPa的压应力是有保证的。

《6 结语》

6 结语

三峡坝后式电站 26 台机组已于 2008 年 10 月全部投产,且运行稳定。右岸地下电站首批机组于 2011 年 6 月投产,2012 年6台机组也将全部投产。三峡电站的排沙及排漂措施、单孔小孔口的进水口体型、机组蜗壳埋设中组合式、垫层及保温保压技术的成功应用,以及研究提出的与机组蜗壳埋设方式有关的技术标准,不仅保证了三峡电站建筑物安全及机组稳定运行,而且为今后工程巨型机组积累了经验,地下电站浅埋大型地下洞室的应对措施及块体加固技术可供类似工程借鉴。

京公网安备 11010502051620号

京公网安备 11010502051620号