《1 前言》

1 前言

预期今后20年丙烯在世界上的需求量将会增加,其主要推动力是市场对聚丙烯、丙烯腑及酚醛树脂制品的需求。丙烯是仅次于乙焊的石油化学工业的重要原料。当今世界上70%的丝烯由以轻烃为原料的水燃气裂解法制取。其余部分从炼油厂傲化裂化气中回收,并有少量来自丙烷脱氡及其它加工工艺。

丙烯是燃汽裂解生产乙焊时的联产品,其产率约为乙焊产率的一半。由于丙烯需求的增长,燕汽裂解已不能满足丙烯与乙烯之间需求的平衡。催化裂解是由中国石化集团公司石油化工科学研究院开发的以重油为原料以生产丙烯为主要目的的新工艺。在生产丙烯的同时,兼产异丁烯及高辛烷值汽油组分。异丁烯为新配方汽油中酯类含氧化合物的主要原料。催化裂解技术于1990年在济南炼油厂进行了工业示范,迄今已有7套工业装置建成并投产,尚有多套正在进行可行性研究。

《2 催化裂解技术构思及反应机理》

2 催化裂解技术构思及反应机理

从石油烃类制取乙烯、丙烯等低碳烯烃,国际上普道采用以天然气及汽油等轻质原料的水熙汽裂解技术。水熙汽裂解为热化学反应,反应温度在800'C左右。发展催化裂解技术的主要考虑是采用廉价的重质石油原料,在催化剂作用下进行裂解反应,以开创一条用催化方法生产低碳烯烃的新技术途径。

《2.1 催化裂解的主要技术构思》

2.1 催化裂解的主要技术构思

(1) 改变传统的原料路线,用重质石油组分代智轻质石油组分作原料,扩大原料范围,降低原料成本。

(2) 以正碳离子机理为主的催化反应,代替传统的以自由基机理为主的热反应,在催化剂作用下降低裂解活化能,使反应温度降低了250C,从而使能耗得以降低。

(3) 研制一种具有固体酸的、特定结构和孔道的催化剂,它能使重质原料一次裂化为汽油和架油,并使汽油在催化剂的特定孔道中选择性地二次裂解生成以丙烯为主的低碳焊烃。

(4) 在工艺方面借鉴炼油催化剂流化、连续反应和再生技术,而不是传统的裂解炉。利用裂解过程沉积于催化剂上的焦炭,在催化剂再生时燃烧焦炭所产生的热量,来提供裂解反应所需的热量,实现反应及再生系统的自身热平衡操作。

(5) 由于反应在较低温度下进行,减少了产物中杂质的含量,不需要用传统的深冷分离技术、也不需要加氡精制即可得到联合级的丙烯,从而降低了装置的投资。

《2.2 反应机理》

2.2 反应机理

催化裂解反应在酸性沸石催化剂上进行。重质烃类在催化剂的酸性表面上,通过正碳离子反应生成一次产物。一次产物中的不稳定汽油再在择形沸石上进一步进行二次反应。二次反应有裂解反应,也有异构化及氨转移等反应。在二次反应中裂解及异构化反应是需要的。但为了多得丙焕等低碳烯烃产品,需调整工艺操作参数及催化剂配方以控制氧转移反应。催化裂解的二次反应示于图1。

《图1》

图1 催化裂解二次反应

Fig.1 Secondary reaction mechanism

《3 催化裂解工艺及催化剂》

3 催化裂解工艺及催化剂

《3.1 工艺》

3.1 工艺

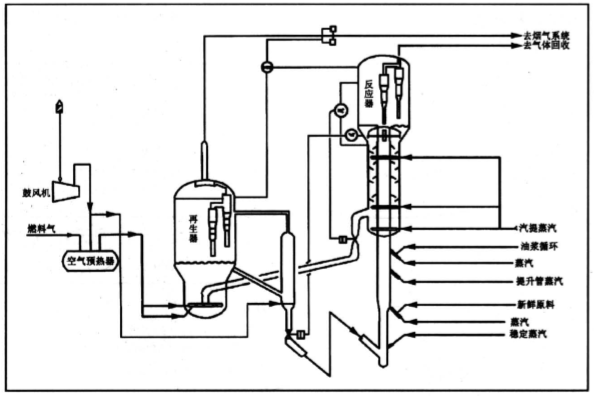

催化裂解装置由反应/再生、分馋及气体回收等部分组成。反应/再生系统的流程如图2所示。原料由水熙汽雾化后在催化剂提升管的底部与来自再生器的高温催化剂接触,在提升管内进行反应后,再迹入床层反应器进一步进行裂解反应。反应产物经分馍后再进一步分离。沉积焦碳后的待生催化剂流化输送到再生器用空气烧去焦焘。再生后的高温催化剂再循环至反应器,并提供反应所需热量,进行反应及再生系统的热平衡操作。催化剂的流化输送则探压力平衡来维持。

催化裂解的主要操作参数有,反应温度、再生温度、原料与催化剂的接触时间、催化剂与原料的比值及油气分压等。可根据原料及催化剂的性质和目的产品的要求来优化工艺操作参数。

催化裂解有两种操作模式,催化裂解I型以最大量生产丙烯为目的;催化裂解I型在生产丙焊的同时,兼产异丁烽、异戊烯和高辛烷值汽油。两种模式的催化剂配方有所差异。型的操作条件软I型为缓和。催化裂解I型装置在调整操作参数及催化剂后可进行II型操作。

《3.2 原料》

3.2 原料

催化裂解可应用多种重油原料。在国内外生产装置上使用过的原料有况压馏分油、加氡处理过的确压馋分油、脱沥青油、脱油蜡、焦化重油及常压渣油等。

《3.3 催化剂》

3.3 催化剂

催化裂解催化剂设计配方的特点是:高基质活性使重油原料先进行一次裂化;在改性的五员环中孔沸石上进行一次裂化产物一一汽油馈分的二次裂化;具有高异构化反应和低氡转移反应的性能。此外,作为流化循环输送催化剂,还具有良好的流化及抗磨损性能。催化裂解催化剂系列由石油化工科学院研制,在齐鲁石油化工公司催化剂厂制造。催化剂品种及其特点列于表1。

《表1》

表1 催化裂解催化剂

Table1 DCC catalyst characteristcs

《4 工业实战》

4 工业实战

催化裂解工业应用情况列于表2。低碳烯烃

《表2》

表2 催化裂解工业装置

Table2 DCC commercial units

产率列于表3。从表3中可看到催化裂解可加工多种重油原料。反应温度在530一565C之间,远比水熙汽裂解的800C要低。丙烯的产率与原料性质有关,如使用石蜡基原料,丙烯产率z为23%,异丁烯产率t为6.9%。使用中间基原料时,烯烃产率略低。

《表3 》

表3 催化裂解低碳烯烃产率

Table3 DCC gaseous olefins yields

《5 TPI一向国外出售专利技术的第一套倦化裂解装置》

5 TPI一向国外出售专利技术的第一套倦化裂解装置

泰国石油化学工业公司的催化裂解装置于1997年5月投产。该装置采用石油化工科学研究院专利技术及设计基础,由美国石伟工程公司进行工程设计。

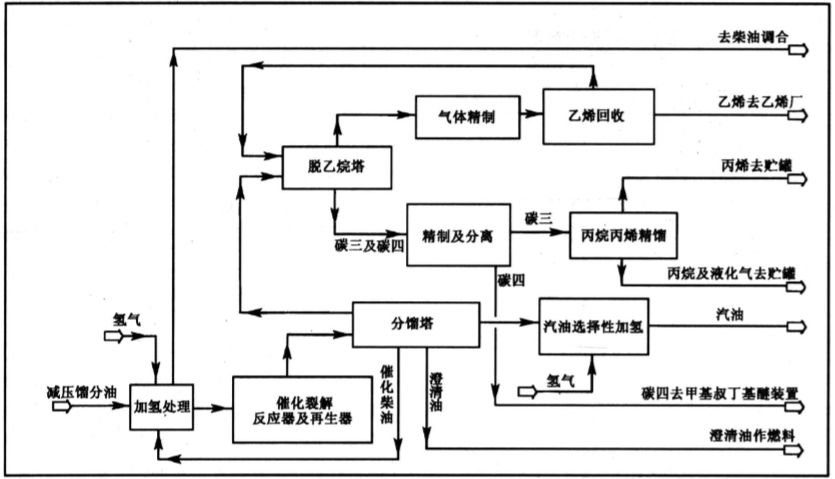

该装置的反应/再生及分像系统与炼油中的候化裂化类同。其设备的主要区别是催化裂解装置反应部分除了提升管反应器外,在提升管出口处增加了一个床层并增加了分馋塔的气相部分。液体产品中的粗汽油经选择性加氡以何和少量的双焕,而裂解汽油的辛烷值仍可保留。

裂解主要产品一一丙烯的精制,包括脱除各种硫化物(HoS、硫醇及COS等),砷化物及水等杂质。丙烯的分离包括一个脱乙烷塔和丙烷丙烯精馏塔。经过精制及分离后达到了联合级丙烯的规格。由于该厂在附近已建立了一个熙汽裂解制乙烯的装置,故催化裂解的乙烯/乙烯并入乙烯装置进一步分出乙烯。TPI催化裂解装置及其配套设施的流程示意见图3。

TPI催化裂解装置开工时应用活性较低的CRP一S,以防止新鲜催化剂活性过高而造成碳堆积等不良影响。运转过程的补充剂则用正常运转用催化剂CRP-1。当系统中催化剂基本上为CRP一1时进行标定,并和开工初期作了比较。产品产率及汽油辛烷借列于表4。

《图2》

图2 催化裂解I型工艺流程

Fig.2 DCC type I process flow diagram

两次标定的丙烯产率分别为17.4%及18.5%,均超过了16.7%的设计值。汽油辛烷值很高,研究法(RON)及马达法(MON)分别达到99及85左右。总丁烯中的异丁烯比例达到了热力学平衡值,两次标定均为44%。异丁烯可作为高辛烯值汽油组分一一甲基叔丁基醚的原料。

用催化裂解汽油可调合成低萃及低芳烃含量的新配方汽油。泰国TPI厂用催化裂解汽油调合的97号无铅汽油的两个配方及其性质分别列于表5及表6。

《图3》

图3 TPI催化裂解装置及其配套设施

Fig.3 TPI DCC plant & integration block flow diagram

《表4》

表4 TPI催化裂解装置产率[1,2]

Table4 Products yields of TPI DCC plant

《表5》

表5 97号无铅汽油配方[3]

Table5 Formulations of RON 97 unleaded gasoline

《表6》

表6 97号无铅汽油性质史

Table6 Properties of RON 97 unleaded gasoline

目前TPI催化裂解装置已满负荷运转,并已在原料中捧入1/3的常压渣油。虽然原料更重,但丙烯产率仍能达到设计值。

《6 结论》

6 结论

催化裂解作为以重油为原料生产丙烯等低碳焊烃的新工艺,已受到石油化工界的重视。由于工程1上可借鉴炼油催化裂化装置的经验,易于建设东操作灵活。它可以变换操作模式,最大量地生产丙烯,或生产新配方汽油所需高辛烷值组分,以适应炼油及化工市场多变的需求。催化裂解技术被国际石油化工界誉为架起了炼油工业与化学工业之间的桥梁。

京公网安备 11010502051620号

京公网安备 11010502051620号