《1 前言》

1 前言

北京铁路地下直径线工程盾构隧道全长5 175 m,采用一台全新的泥水加压平衡盾构机施工。 隧道外径为  12.04 m,内径为

12.04 m,内径为  10.5 m。盾构机由天宁寺桥北的 4#竖井始发,沿天宁寺桥、西便门桥、宣武门西大街,到达终点宣武门地铁西端。

10.5 m。盾构机由天宁寺桥北的 4#竖井始发,沿天宁寺桥、西便门桥、宣武门西大街,到达终点宣武门地铁西端。

盾构隧道穿越的地层为:圆砾,卵石土层,杂色,密实,湿 - 饱和,一般粒径在 20 ~60 mm,大于20 mm 的颗粒含量约占总重65 %,亚圆形,中粗砂充填,砾石主要成分辉绿岩、砂岩;卵石粒径自西向东由大变小,石英、沙、粘土含量自西向东逐渐增加,且地层致密,盾构刀具磨损很快,据试验段盾构施工统计,在 100 ~150 m 就需要进行刀具检查更换。由于施工沿线地表各类建筑物管线密布,地表沉降控制要求极高,很难实现在常压下进行刀具的检查和更换工作,需要通过带压作业来完成刀具的检查和更换工作,当刀盘磨损严重时,需要进行带压条件下切割及焊接工作。

《2 带压进舱的准备工作》

2 带压进舱的准备工作

《2.1 技术准备》

2.1 技术准备

2.1.1 确定换刀地点

根据盾构机掘进时的相关技术参数,判断刀具磨损情况,提前在沿线工程图上选择合适的换刀地点。

2.1.2 进舱压力的确定

进舱压力的确定主要根据开舱位置的水文地质条件以及埋深等资料进行计算,得出该位置掌子面顶部理论水土压力值以及其他部位的侧向压力作为进舱压力的参考值和停机后掌子面的压力来确定此次进舱的工作压力。进舱压力一般不低于掘进时的顶部压力,从带压作业角度考虑,进舱压力在一个范围内,减压时间是一定的,如地层条件较好或采取了加固措施,可以适当降低进舱作业压力。进舱液位根据工作需要而定:换切刀时液位可保持在 55 %以上,换滚刀、周边刮刀时,液位不高于40 %,如需检查破碎机、泥浆门,则液位可降至10 %左右。根据液位高低适当增加作业压力,如掘进时顶部压力2.8 bar,如果是泥浆充满开挖仓,则底部压力为 4.0 ~4.1 bar(盾构直径 12 m,12 m 水深产生压力1.2 bar),带压进仓时,进仓压力设定为2.8 bar,液位 50 %,则底部压力为 3.4 bar(6 m 水深产生 0.6 bar 压力),液位 10 %,则底部压力只有3.0 ~3.1 bar(1 m 水深产生 0.1 bar),底部过低压力会产生一定危险,因此大直径盾构带压换刀时作业压力应考虑液位的影响。

2.1.3 开挖仓气密性条件

为保证带压进舱过程中开挖仓具有良好的气密性,可在盾构到达预定停机位置前 3 ~5 环提高同步注浆压力0.2 bar 以增大注浆量,减少作业时气体从盾尾后部管片背后逃逸。并注意控制掘进姿态,防止盾构纠偏过大导致盾壳与地层间隙增大。为了防止长时间停机导致同步注浆管路内砂浆凝固,在掘进最后的 30 cm 时应将砂浆更换为高浓度泥浆,并注 满 盾 尾,每根管路注入泥浆量不少于0.04 m3,同时开启盾尾注脂泵,多注入油脂封闭盾尾与管片之间的空隙。 掘进完成后刀盘应比平时正常掘进停机多旋转几圈,尽量排空开挖仓内的砂石。 盾构掘进泥浆比重,在停机前最后几环适当提高并保持泥浆比重有利于掌子面泥膜的形成、减少置换泥浆次数,可以节约带压换刀成本。随着每次带压进仓补浆排浆,各个泵站的密封水会进入泥水循环系统,使泥浆密度下降,当泥浆密度降低至1.01 ~1.05 时不利于掌子面的泥膜形成,就需要重新对开挖仓置换高粘度泥浆了。

2.1.4 换刀前的泥浆置换

完成掘进后,将盾尾同步注浆管路改为向中盾顶部、左右两侧注入高浓度泥浆,用于填充盾构掘进时盾壳与地层间的空隙。浆液拌制及浆液配比:膨润土∶Ⅱ型制浆剂(堵漏剂)∶水 =300 kg∶150 kg∶1 000 kg(质量比)。泥浆比重控制在 1.3 以上,采用同步注浆系统间隔跳孔进行注浆,注浆压力控制比刀盘舱对应位置的压力大 0.2 bar 左右,注浆速度不应过快,防止将已经注好的泥浆冲开,发现气垫舱液位上升即停止注浆,更换位置再继续注入。

提前在泥水新浆池拌制高粘度泥浆备用,并适量添加Ⅱ型制浆剂(堵漏剂)。泥浆粘度控制在 90~100 Pa· s,比重 1.05,总量 100 m3。盾构完成中盾注高浓度泥浆后将新拌制的高粘度泥浆从新浆池通过排污管或砂浆车输送到盾构机 1#拖车上的砂浆储存罐中。将 3 #、4#同步注浆管连接到中盾上部的进浆管上,通过进浆管向开挖舱注入新制的高粘度泥浆。当气垫仓内液位高于 70 %后开启泥水循环系统缓慢将气垫舱液位降至 35 % ~40 %,如此反复直至将 100 m3高粘度新浆置换完成,置换泥浆的过程中应调整气垫仓压力,保持前方掌子面压力稳定。

泥浆置换完成后转动刀盘,刀盘转速控制在0.9 r/min,刀盘转动圈数为 10 ~15 r。 其目的是搅拌开挖仓内置换的高粘度泥浆。完成转刀盘后开始保压,保压压力应比设定的进舱工作压力高 0.4~0.5 bar,保压按照开挖舱中心起始压力起算,每间隔 30 min 提高压力 0.1 bar,直至达到保压压力,液位控制在 50 %。然后稳定压力 2 h,使得刀盘舱内的高粘度泥浆充分渗入到地层中,形成很好的泥膜,防止漏气。

《2.2 人员准备》

2.2 人员准备

由于带压进舱作业的特殊性,作业人员要求必须身体健康,且经过高压潜水培训的人员才可以进舱作业,加压舱操作人员必须具备高压氧舱操作资格。进仓人员应保证充分休息,并熟悉进仓工作内容及发生故障时应急处理。

盾构司机负责整个带压作业过程的操作。土木值班工程师负责监控开挖仓补气量并及时安排补浆或置换泥浆加固掌子面泥膜。井下电工负责发生故障时电气设备的应急处理。

其他辅助人员要保证所有作业用材料、工具及时运输到位,并熟悉发生紧急情况时应急处理办法。进仓作业时地面应配备专业的高压医生及车辆,一旦发生紧急情况可以立即送医院救治。

《2.3 设备及工具准备》

2.3 设备及工具准备

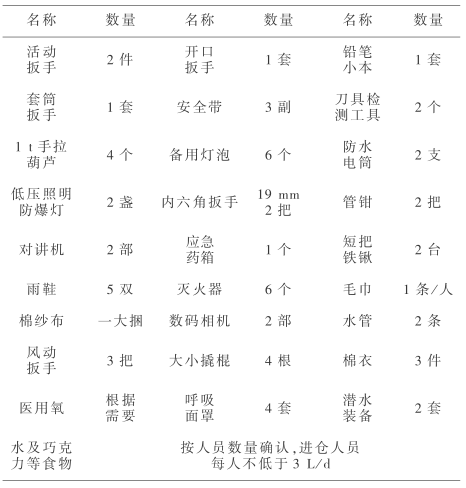

盾构机自带 2 台 132 kW、20 m3的电动空压机,在掘进时提供气垫舱压力调节,并为舱内补充新鲜空气。高压空气的供给和调整是通过萨姆森自动调节系统自动控制的。在进仓前应对空压机及保压系统进行维护保养,确保设备处于最佳状态。盾构上配备有大功率应急发电机,可以确保停电后盾构机基本运转。工具物资准备见表 1。

《表1》

表1 工具物资表

Table 1 Equipment and material list

《3 带压进舱作业》

3 带压进舱作业

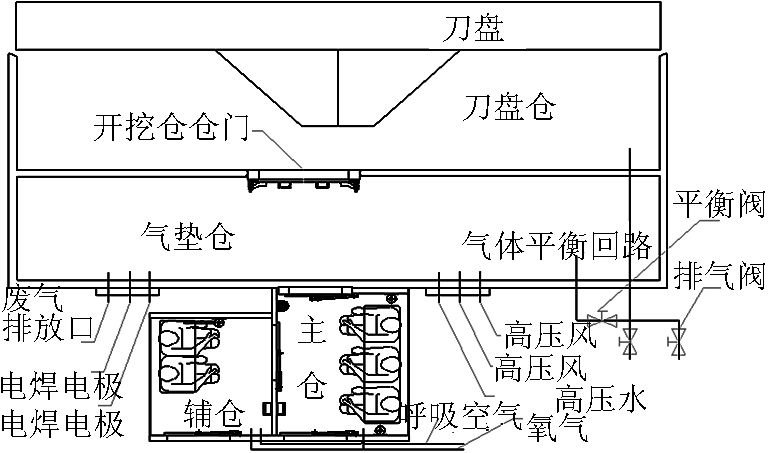

根据预先制定的工作方案,施工人员在专业操舱人员与专业潜水人员的配合下,进入舱内进行刀具检查、刀具更换、故障排除等作业。进舱人数严格控制在 3 人,带压工作时间一般不超过1.5 h,主要是由于在高压情况下,人的体力消耗非常大,不易长时间作业。达到工作时间后操舱人员通知舱内人员出舱,并严格按照国家潜水规范制定的减压方案进行人员减压出舱[1],开挖仓如图 1 所示。

《图1》

图1 开挖仓示意图

Fig.1 Excavation chamber

提前将需要更换的滚刀、切刀等工具材料放入主仓内,盾构司机操作盾构机排浆,降低气垫仓气压,当开挖仓顶部压力低于进仓设定压力后打开气体平衡阀,气体从气垫仓进入开挖仓。 降低液位至工作液位后,停止排浆,待刀盘仓、气垫仓压力平衡后人员准备进仓。

进仓时 3 名作业人员从主仓进入并加压,辅仓用于向仓内运送物资及发生意外后抢救人员使用,减压时需要吸氧。

当人仓压力高于气垫仓压力后,工作人员通过人仓门进入气垫仓,打开开挖仓门进入刀盘仓进行刀具检查及更换作业。

进仓后先检查掌子面情况,用高压水清洗刀具并拍照。对需要更换的刀具进行更换。为防止意外发生,出仓时应关闭好开挖仓门,减压出仓时,工作人员必须根据要求吸氧,因减压时温度降低,人员必须准备保暖,在冬天天气寒冷时尤其要注意保温,防止感冒及减压病。

在确认进仓人员进入人仓后方可关闭平衡阀,打开排气阀,同时向气垫仓补浆,控制补浆速度,防止开挖仓压力上涨过快,当排气阀出水后说明开挖仓已经补满浆液,保持液位 50 %左右后停止补浆,增加气垫仓气压使开挖仓顶部压力达到保压设定压力即可。

《4 带压条件下的动火作业》

4 带压条件下的动火作业

一般条件下是不允许在高气压环境下进行动火作业的[2],在高压环境下,尽管氧气浓度与外界环境一样保持在 21 %,但空气经过压缩后,单位体积内的氧气含量实际上是增加的,如一件物品在正常大气压下燃烧完需要 5 min,在高压环境下只需要 2 min就烧完了。因此高压条件下进行切割焊接要注意防止衣物等燃烧。焊接或切割作业会产生大量二氧化碳及一氧化碳,这些废气需要及时排出,人员在舱内作业时也需要呼吸新鲜空气。

如因刀盘磨损严重必需要带压进行动火作业,除应遵照上述带压进仓步骤外,还要采取一些措施确保进仓人员安全。

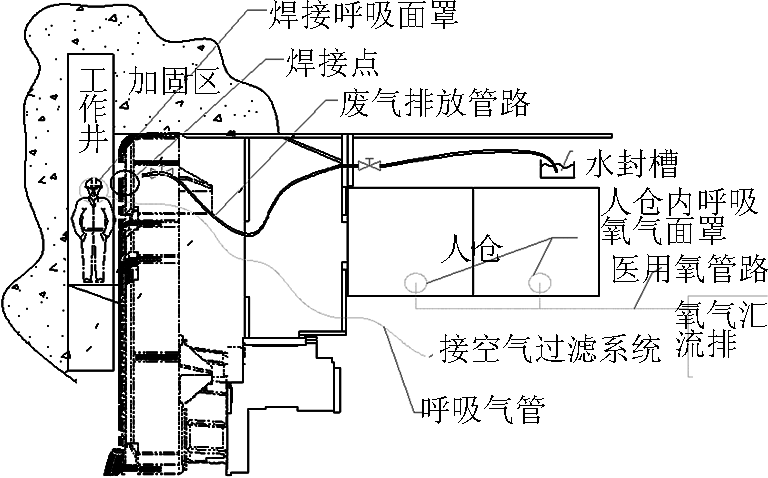

在进行地面加固时考虑设置工作井,即在刀盘正面设置一个工作空间供焊接人员进行工作。 焊接示意图如图 2 所示,焊接现场照片如图 3 所示。

《图2》

图2 焊接示意图

Fig.2 Welding schematic

《图3》

图3 焊接现场照片

Fig.3 Welding site photos

进仓法兰是最大的一根管,用于排放废气,另外氧气浓度监测仪有两根电焊机的焊把线,中央一根为高压水用于监控开挖仓焊接时氧气浓度清洗机。左侧一根为人员呼吸用空气管。

水封槽是用于仓内废气排减压呼吸医用氧汇流排出后过滤、防焊接火星、降低噪声。

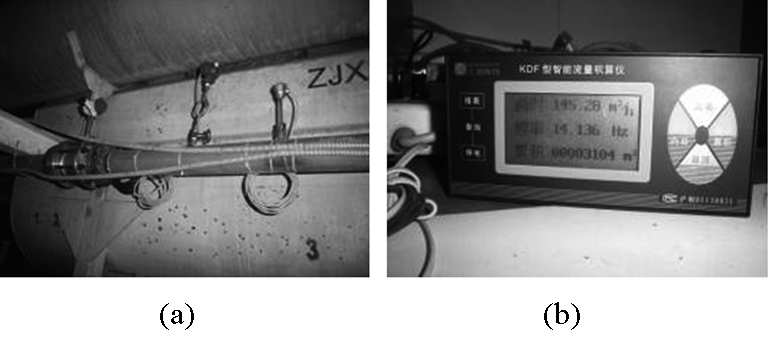

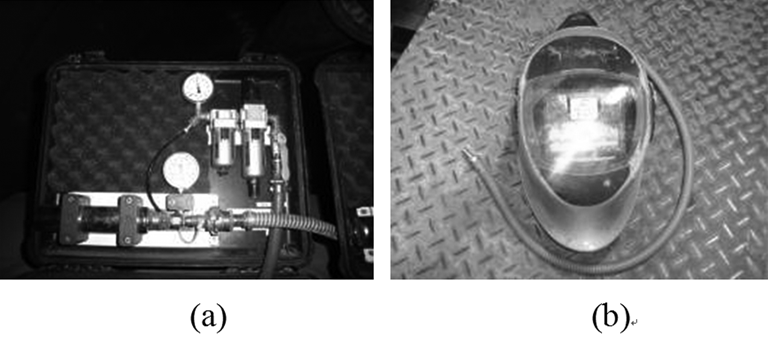

焊接前在盾构机的补气管路上增加气体流量监控仪,用于监控进入开挖仓的气体量(见图 4)。气体流量监控仪通过对气体压力、温度、流速、管径计算出气体流量。 一般作业时,瞬时流量不超过300 m3/h,如持续超过 300 m3/h,说明前方补气量大,应停止带压作业采取措施修复掌子面泥膜减少漏气。

《图4》

图4 补气管路及气体流量监控仪

Fig.4 Air inlet pipe and air flow monitor

仓内焊接产生大量废气,所以焊接人员呼吸的空气要使用面罩,空气需要使用过滤减压设备并进行控制,如图 5 所示。人员呼吸用空气过滤装置仓内焊接面罩如图 6 所示。

《图5》

图5 人仓减压吸氧控制装置

Fig.5 Oxygen breath control device

《图6》

图6 面罩

Fig.6 Mask

焊接:焊接设备与普通焊接设备一样,考虑到仓内工作环境狭小,焊钳应尽量选择小尺寸,搭铁线要注意一定要搭接在刀盘上,靠近焊接点,焊条根据刀盘材质及刀座材质选择,一般采用 j507rh 焊条, 3.0 mm 用于对刀座点焊定位及打底焊、

3.0 mm 用于对刀座点焊定位及打底焊、 4.0 mm用于分层堆焊。 焊接前应将焊条放在烘干箱内加温至 250 ℃以上保温 1 h,使用时放在保温桶内带入仓内(注意加压减压时打开保温桶防止变形),焊接电流 120 ~180 A。焊接前用高压清洗机对焊接面清洗,并用高压风吹干,将刀座定位后点焊固定,用

4.0 mm用于分层堆焊。 焊接前应将焊条放在烘干箱内加温至 250 ℃以上保温 1 h,使用时放在保温桶内带入仓内(注意加压减压时打开保温桶防止变形),焊接电流 120 ~180 A。焊接前用高压清洗机对焊接面清洗,并用高压风吹干,将刀座定位后点焊固定,用  3.0 mm 焊条铺底焊,然后再用

3.0 mm 焊条铺底焊,然后再用  4.0 mm 焊条堆焊V 形坡口,根据坡口大小分 4 层堆焊,每次堆焊后用小锤子清理焊碴,待焊缝稍微冷却后再堆焊,防止焊缝变形过大。焊接完成后采用自然冷却 1.5 ~2 h,严禁用水冷却焊缝。

4.0 mm 焊条堆焊V 形坡口,根据坡口大小分 4 层堆焊,每次堆焊后用小锤子清理焊碴,待焊缝稍微冷却后再堆焊,防止焊缝变形过大。焊接完成后采用自然冷却 1.5 ~2 h,严禁用水冷却焊缝。

考虑到耐磨要求,还要在完成分层堆焊后再堆焊一层耐磨焊。

焊接作业的相关要求:带压环境下一般不允许同时进行两个点焊接作业,尤其是两个点相距很近的情况,因焊碴、弧光等会对另一处焊接点的人员产生危害,作业人员除穿戴电焊作业防护用品外,还应外罩一身防火阻燃的防护服,防止高压环境下焊碴引燃衣物烧伤皮肤。

在富水砂卵石底层条件下,很难保证不漏气,当掌子面漏气量大时,会导致开挖仓仓门不能打开(平衡管路直径不能平衡开挖仓、气垫仓压力,前后压力差达到 0.2 bar),必须重新让开挖仓充满泥浆并保压以修复掌子面。

《5 安全保证措施及应急处理》

5 安全保证措施及应急处理

操仓人员必须由有资质的人员负责操作。

进仓作业要保证休息时间[1 ~3],一般情况下,每人每日进仓不能超过 1 次。且应保证水、高热量食品的供给。进仓作业前不喝碳酸类、酒精类饮料,不携带与工作无关的物品进仓,如打火机、手机等。仓内作业时,先检查掌子面情况,不得用高压水冲洗掌子面泥膜,要注意安全,随时与仓外保持联系,防止跌落、碰伤,注意防止工具、刀具掉落(盾构直径 12 m,一旦发生刀具掉落,必须潜水才能打捞)。减压时严格按照减压程序吸氧,出仓后回宿舍不外出,24 h 内注意有无异常反应,发现皮肤发痒、红肿等应及时汇报并进入高压氧舱进行治疗。作业人员在连续进仓超过 10 d 后应加强观察,因长时间高压作业会使人员产生疲劳,更容易受伤,对有疲劳倾向的人员不得强行要求进仓。

应确保设备工作正常,尤其是空压机与供电系统,一旦发生故障,作业人员立即撤离开挖仓,进入人仓利用大气罐储存的气进行减压,同时仓外人员按照应急预案启动应急发电机,优先保证空压机正常共作。 动火作业时应加强隧道通风,注意盾构机上的防火,确保设备安全。

地面上的人员及轨道运输班应准备好急救物品,如担架、呼吸用氧气袋、运输车辆等,保证在发生突发事故后,能及时将救援人员、物资送入洞内,将受伤人员送至地面并送医院救治。

《6 结语》

6 结语

带压换刀的技术要点主要有:一是选择合理的进舱工作压力,保证掌子面土体的稳定;二是进行开挖舱高浓度泥浆的置换和中盾高浓度泥浆的注入,有效地防止气体逃逸;三是动火作业必须用专业有资格的人员,以及专用配套设备工具。

京公网安备 11010502051620号

京公网安备 11010502051620号