《1 普光气田的腐蚀性》

1 普光气田的腐蚀性

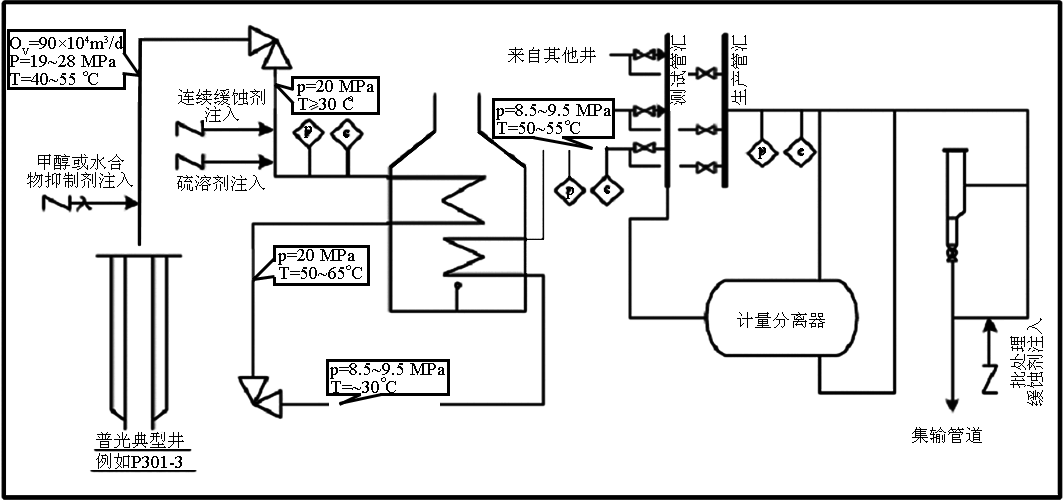

中石化普光气田位于四川省达州地区宣汉县,人口密集。气田范围属中 ~低山区,山峦连绵不断,地势险峻、沟壑纵横,地面海拔 300 ~900 m 左右,相对高差 20 ~200 m,地形及地质条件非常复杂。普光气田 H2S 摩尔含量平均 14.61 %,属于超高含量 H2S 气田,而且 CO2 含量也很高,达到了 9.21 %;地层水主要为硫酸钠型,总矿化度在 7 ×104 mg/L 左右。普光气田主体地面集输系统采用了全湿气、加热节流、保温混输工艺,即井口天然气先进入集气站,经过一级节流、加热、二级节流、加热计量后外输,经保温集气支线进入集气干线,然后输送至集气总站分水,生产污水输送至污水站处理后回注地层,水蒸汽饱和酸气送至净化厂进行脱硫、脱碳处理。由于 H2S 的剧毒性、H2S/CO2 的高腐蚀性,使该气田开发地面集输系统面临十分突出的安全和腐蚀控制难题。

《1.1 H2S/CO2 腐蚀类型与机理》

1.1 H2S/CO2 腐蚀类型与机理

含 H2S/CO2 气田的腐蚀,通常可分为两大类型:一类为电化学腐蚀,包括全面腐蚀和点蚀坑蚀等局部腐蚀。另一类为 H2S 环境开裂,主要包括硫化物应力腐蚀开裂(SSC)、氢致破裂(HIC)、应力导向氢诱发裂文(SOHIC)等。

1)H2S 电化学腐蚀。与 CO2 和 O2 相比,H2S 在水中的溶解能力最强。在 760 mmHg(1 mmHg =133.322 Pa)30 ℃时,H2S 在水中的饱和浓度大约是 3 000 mg/L,溶液的 pH 值大约是 4,一旦溶于水立即电离呈酸性。H2S 在溶液中的饱和浓度随温度升高而降低,随压力增加而增加。H2S 水溶液对钢铁的腐蚀电化学反应过程:

水中电离:

阳极反应:

阴极反应:

阳极反应产物:

硫化铁腐蚀产物附着于钢表面,作为阴极与钢基构成一个腐蚀电池,继续对钢铁腐蚀。在不同的 H2S 浓度、pH 值、温度条件下,生成的腐蚀产物 Fex-Sz 膜结构性质也不同,将导致钢腐蚀的减缓或加速。

2)硫化物应力开裂(SSC)。由于 H2S 腐蚀阴极反应所析出的氢原子,在硫化物( H2S, S2- 或 HS- )的催化下难以结合成氢分子逸出,使之吸附在金属表面向钢中扩散。进入钢中的氢原子在拉伸应力或残余应力作用下,在冶金缺陷提供的三向拉伸应力区富集,而导致高强度钢、高内应力构件及硬焊缝的氢应力型的开裂,称作硫化物应力开裂(SSC)。硫化物应力开裂破坏多为突发性(无任何预兆),裂纹产生和扩展迅速,是酸性环境(又称为湿 H2S 环境)中破坏性和危害性最大的一种腐蚀。

3)氢致开裂(HIC)。HIC 常见于延性较好的低、中强度的管线钢和容器钢上。氢致开裂(HIC)生成的驱动力是进入钢中的氢产生的氢气压。对于低、中强度的管线钢和容器钢,当腐蚀生成的氢原子从钢表面进入后,便会向具有高结合能的缺陷(即氢陷阱)富集,氢原子一旦结合成氢分子,其产生的氢压通常可达 300 MPa,形成 HIC。其特点:HIC 的生成不需要任何外加应力,与拉伸应力无关。 HIC是一组平行于板面、沿着轧制向的裂纹,与 SSC 生成的方向通常是相互垂直,表现为单个直裂纹或阶梯状裂纹。H2S 分压越高,HIC 的敏感性越大。

4)CO2 的腐蚀。CO2 溶入水后对钢铁有极强的腐蚀性,比同 pH 值下盐酸对钢铁的腐蚀性还要严重。当水在管道表面上凝结后会使管材遭受严重腐蚀。

钢铁在 CO2 水溶液中的腐蚀,其基本过程可表示如下:

阳极反应:

阴极反应:

CO2 的腐蚀往往表现为全面腐蚀和一种典型的沉积物下方的局部腐蚀共同出现。形成均匀腐蚀时,金属的全部或大面积上均匀地受到破坏,腐蚀速率受金属表面形成的腐蚀产物膜控制,同时也和温度、流速、CO2 分压、介质成分、合金元素有关。局部腐蚀包括点蚀、台面状腐蚀,会导致管道穿孔,是管道主要的失效形式。增加任何能使 CO2 在水中溶解的条件(如压力、温度)都能使腐蚀速率增加。腐蚀产物(FeCO3)及结垢产物(CaCO3)或不同的生成物膜在钢铁表面不同区域的覆盖度不同,不同覆盖度的区域之间形成了具有很强自催化特性的腐蚀电偶,CO2 的局部腐蚀就是这种腐蚀电偶作用的结果。

5)H2S,CO2 混合腐蚀特征。国内外对单纯的 CO2 腐蚀和 H2S 腐蚀都开展了大量的研究工作,但有关 CO2 和 H2S 共存条件下的腐蚀机理的研究却非常少,其交互作用规律还在摸索中。一般来说,由 H2S 腐蚀产生的硫化物膜对于钢铁基体具有较好的保护作用,所以当 CO2 介质中含有少量 H2S 时,腐蚀速率有时反而有所降低。但是,也有研究结果表明,随着 H2S 压力的增加,腐蚀速率先升后降,会出现极大值,其原因与腐蚀产物致密度转换有关系。当 CO2 和 H2S 共存时,一般来说, H2S 控制腐蚀的能力较强。例如 Pots 等认为,H2S 与 CO2 含量的比值对腐蚀状态的影响符合图 1 的规律[1]。

《图1》

图1 CO2 和 H2S 分压比对腐蚀的影响

Fig.1 Corrosion vs.partial pressure ratio of CO2 /H2S

《1.2 模拟工况条件下的腐蚀研究》

1.2 模拟工况条件下的腐蚀研究

对于 H2S 腐蚀开裂,NACE MRO175/ISO15156《石油和天然气工业在 H2S 环境下油气生产使用的材料》规定了 H2S 分压临界值,当 H2S 的分压等于或大于 0.000 3 MPa 时,就需要考虑采用防止 SCC 的措施。 在油气工业中 CO2 的腐蚀程度通常也是根据 CO2 分压来判断,即 CO2 分压大于 0.21 MPa,强腐蚀;分压在 0.021 ~0.21 MPa,中等腐蚀;分压低于 0.021 MPa,基本不产生腐蚀[2]。 国内外对单纯的 CO2 腐蚀和 H2S 腐蚀都开展了大量的研究工作,但有关 CO2 和 H2S 共存条件下的腐蚀机理的研究却非常少,其交互作用规律还在摸索中。

普光地面集输系统中,井口采出的含硫天然气为 19 ~28 MPa,经加热节流至 9.90 MPa 后外输。其系统 H2S 与 CO2 分压均已远远超过了上述腐蚀界限,最高分别达到了 4.5 MPa 和 2.5 MPa,处于发生 SSC 和 CO2 严重腐蚀的范围。以往对硫化氢腐蚀问题的研究主要是集中在低的分压条件下,国内对高含硫气田腐蚀问题的研究几乎是空白。为了保证普光气田产能建设安全、高效、顺利实施,制定了边研究、边建设实施的方式。为此,开展了科技立项和相关技术的攻关研究,重点模拟普光工况进行了16Mn, X52 ,X60 碳钢和 028,825 镍基合金等材料的腐蚀性实验和 SSC,HIC 试验评价,确定了集输系统的材料及其技术要求。目前取得的初步认识和结论如下[3]:

1)对普光气田集输系统,H2S 是腐蚀主导因素,温度、pH 值是主要影响因素,CO2 ,Cl-,S 是促进因素。

2)模拟工况下 16Mn,X52,X60 材料的腐蚀性试验表明:气相腐蚀速率 >>液相腐蚀速率,集输系统的腐蚀以气相腐蚀为主。在 40 ~80 ℃ 实验范围内,随着温度的升高,腐蚀速率呈下降的趋势,40 ~80 ℃实验条件下气相腐蚀速率均大于 0.5 mm/a。单质硫的存在会加速碳钢的腐蚀,使腐蚀速率提高数倍至数十倍,且易产生点蚀。

3)X52 的抗 HIC,SSC 性能均优于 16Mn,X60,在模拟条件和标准实验条件下,均未出现破坏;确定集输系统管道采用 X52(L360)抗硫碳钢。

4)在模拟工况下,无单质硫环境中,028,825 镍基合金不会出现 SCC,基本上不发生腐蚀,但有单质硫存在时,材料表面有腐蚀产物形成,有一定程度的腐蚀。

《2 腐蚀控制与监测措施》

2 腐蚀控制与监测措施

根据加拿大调研资料显示,在造成新建管线泄露、断裂等事故中,内腐蚀、外腐蚀、工程焊接、管线制造这 4 种因素占事故率的 88.69 %,其中内腐蚀占 50 % 以上。CAPP2003 版中统计,在之前的 5 年中阿尔伯塔省酸气管道腐蚀失效的 61 % 是由内腐蚀造成的。所有管道失效超过 80 % 的部分发生在2″,3″,4″或6″的管道中,尤其是用在集气和生产系统的管道[4],因此加强内腐蚀监控是极其重要的。国外石油公司通常要求酸性气田管道内腐蚀控制在1mpy(0.254 mm/a),并且无点蚀。其集输系统的普遍做法是:集输管道采用碳钢管,注入缓蚀剂,不做内防腐涂层,设计中考虑管线壁厚的腐蚀量;设腐蚀检测系统;在管线低处的底部设放水孔,监测水中铁离子含量变化情况;经常通球并采用智能清管器检测管道等。针对普光高含硫气田的特点和集输工艺,在参照加拿大酸性气田开发经验的基础上,结合技术研究的成果,制定了“抗硫碳钢 +缓蚀剂 +定期清管”、管道外壁“防腐涂层/防腐保温 +阴极保护”、以及建立站内外腐蚀监测系统的综合腐蚀控制与监测方案。文章主要介绍内腐蚀控制和监测措施。

《2.1 材料选择》

2.1 材料选择

正确地选用抗硫化物应力开裂材料和工艺是防止 SSC 最有效的方法。根据普光气田工况和试验研究,井口至一级节流前的高压管道采用镍基 825合金,焊接材料采用镍基 625 合金。站内系统管道及设备采用抗硫碳钢,集输管道和站内常温管道采用 ISO 3183.-1999 的 L360MCS(DN500)直缝埋弧焊钢管和 L360QCS(DN400 及以下)无缝钢管,锻件统一采用抗硫效果较好的 ASTM A350 -LF2,设备采用 SA516 -60N/70N,所有材料均满足 NACEMR0175/ISO 15156 的要求,并应通过 HIC,SSC 抗硫评定试验。

《2.2 腐蚀裕量》

2.2 腐蚀裕量

前苏联天然气研究院推荐,在可能接触湿的含 H2S 介质的条件下工作的管道壁厚要考虑管道类别和取决于 H2S 分压的天然气腐蚀性来计算。在不能通过计算或试验确定总腐蚀速率的情况下,允许根据过去设计的、管子使用条件参数相近的其他工程来近似地确定腐蚀裕量。在所有情况下壁厚增加值腐蚀裕量都不应该小于 2 mm。普光湿酸气集输管道采用 3.2 mm 腐蚀裕量。

《2.3 控制流速》

2.3 控制流速

在整个集输管网压力允许的前提下,选择经济、合理的管径,控制管内气体流速在 3 ~6 m/s 范围内[5],以保证携液能力,减少积液,同时达到缓蚀剂应用效果。

《2.4 定期清管》

2.4 定期清管

在湿气条件下,管线内可能出现游离水,通过普光集输系统湿气输送工艺的计算结果,发现在管线内存在少量的集液,管线内的集液率在 1 % ~6 % 之间。清管是减少积液、控制腐蚀的必要措施。根据集气管线投产时间、积液、垢物积聚和腐蚀情况制定清管周期和程序。在投产时先进行一次智能清管,作为管道原始的基础数据保存,运行一段时间后(投产初期一般为 6 个月,以后视腐蚀情况可每年一次),再做一次进行对比。

《2.5 缓蚀剂控制》

2.5 缓蚀剂控制

缓蚀剂是国外酸性气田最常采用的腐蚀控制方法。在介质中加入少量缓蚀剂,可显著减少金属材料的腐蚀速度,并可保持金属的物理机械性能不变。缓蚀剂具有成本低,操作简单、作用面大、见效快、适合长期保护等特点,对于普光高含硫气田,缓蚀剂的有效应用是保证气田开发安全生产的关键。国外研究油田缓蚀剂起步较早,1949 年美国报道了有机含 N 咪唑啉及其衍生物抗 H2S 及 CO2 腐蚀的油田缓蚀剂专利,使用有效的缓蚀剂通常只需要添加几个至几十个 ppm(1 ppm =10-6),就可以使腐蚀速率大幅度降低。但是目前国内外对于高含硫酸性气田用缓蚀剂的评价没有统一的标准。由于缓蚀剂的使用效果受介质组份、温度、H2S/CO2 分压、气体流速及材质影响很大,不是广泛适用的,可能在一个气田使用效果很好而在另一个气田却不起作用。同时,由于缓蚀剂对解决均匀的电化学腐蚀效果较好,但是对于局部腐蚀的效果不确定,因此在使用前,必须模拟气田的实际工况环境对缓蚀剂进行评价和筛选。

1)缓蚀剂的主要性能要求[3]:室内评价试验均匀腐蚀速率不大于 0.025 4 mm/a、无点蚀,缓蚀率不小于 90 %;现场在线监测腐蚀速率:不大于0.076 4 mm/a、无点蚀;缓蚀剂的多相分配和有效保护距离应满足腐蚀控制要求;缓蚀剂应根据 ISO15156 标准对管材进行 HIC 和 SSC 试验;溶解性为无沉淀及相分离;乳化指标为无乳化倾向;发泡指标为无发泡;相容配伍性为与水合物抑制剂、硫溶剂等无相互不良影响;热稳定性为满足生产工艺要求;流动点不高于 -10 ℃;黏度:能够满足雾化加注要求;开口闪点为不低于 40 ℃;环境友好;存储期为不短于 1 年。

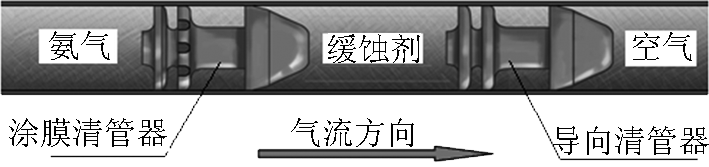

2)加注工艺。普光集输系统采用了连续加注与集输管道涂膜相结合的缓蚀剂应用工艺。连续加注即在集气站生产过程中将缓蚀剂不间断的注入集输系统,以达到一定浓度下的保护效果,图 2 为集气站缓蚀剂加注典型图。缓蚀剂连续加注量为0.18 ~0.35 L/104 m3。缓蚀剂涂膜是利用清管器携带油溶性缓蚀剂对站外集输管线内壁进行涂膜处理,使管道内壁形成 75 ~100 μm 厚的保护膜(见图3)。其关键是保证缓蚀剂与管壁有充足的接触时间。涂膜处理在系统投产前先进行预涂膜,生产过程中为了增强连续加注缓蚀剂的保护效果,应结合清管和腐蚀监测的情况制定涂膜周期,目前普光集输管网缓蚀剂涂膜处理周期为 12 次/年。

《图2》

图2 集气站缓蚀剂加注典型图

Fig.2 Continuous injection of corrosion inhibitor in gas gathering station

《图3》

图3 缓蚀剂涂膜工艺示意图

Fig.3 Batch injection of the inhibitor/diluent mixture for the pipelines

3)缓蚀剂的模拟评价结果。根据普光集输系统缓蚀剂应用的设计方案,初步选择了 3 家供货商的 5 个型号产品进行模拟普光气田工况条件的筛选试验,为了确保试验的准确性和可靠性,委托国内三家科研院所单位进行背靠背试验,历时近一年,完成了数十批次的腐蚀及理化性能实验、评价及缓蚀机理分析,确定了 CI -1204 连续加注型和 CI -545 涂膜型缓蚀剂,试验室内试验结果见表 1。

《表1》

表1 普光气田缓蚀剂评价结果

Table 1 Evaluation of corrosion inhibitors used in Puguang Gas Field

《2.6 腐蚀监测系统的建立》

2.6 腐蚀监测系统的建立

腐蚀监测是腐蚀控制的重要组成部分。通过腐蚀监测,可以获得腐蚀过程和操作参数之间相互联系的有关信息,可以鉴定腐蚀原因,因此通过早期的监测和准确的度量,预防腐蚀破坏事故的发生,判断和评价腐蚀控制措施的有效性和可靠性,进而有针对性地制定、调整和优化腐蚀控制方案和措施,使生产设备更有效地运行,从而达到改善生产能力,延长设备寿命,改善产品质量,作出维修预报,减少投资和操作费用的目的[6]。 国外企业对腐蚀监测技术非常重视,许多石油公司把腐蚀监测系统作为站内设施和传输管线的必备系统之一。对于高含硫酸性气田,腐蚀监测更是腐蚀控制系统中不可缺少的措施。

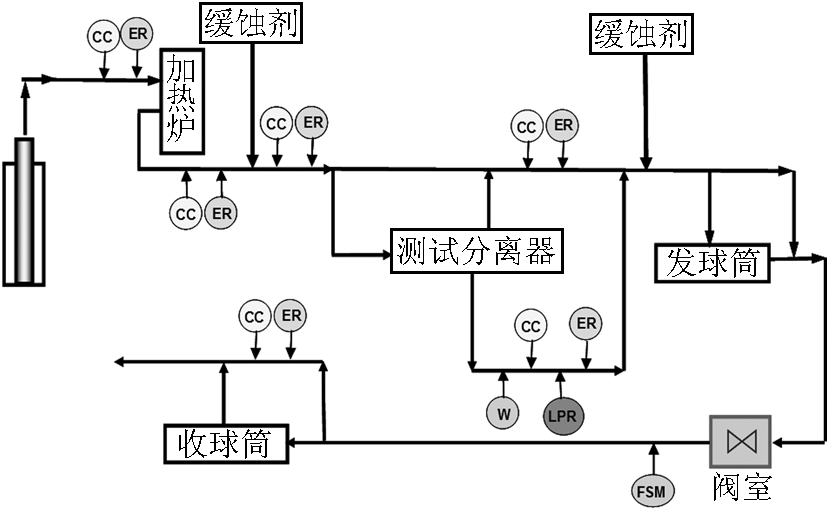

1)腐蚀监测方法。针对普光气田集输系统高

腐蚀的风险,在站场采用了腐蚀挂片(CC)、电阻探针(ER)、线形极化探针(LPR)、并设置水分析取样点(W),定期进行铁离子分析。在线路管道上采用电指纹(FSM)方法。此外,每个站配置一套便携式氢通量(Hydrosteel)技术,用于管道设备渗氢及氢损伤的评估。

2)腐蚀监测点设置。普光主体集气站及酸气集输管线在线监测共计约 300 个腐蚀监测点,腐蚀监测系统监测点布置典型图如图 4 所示。其中电阻探针、线性极化探针、FSM 测量装置的测量数据需要通过局域网上传至净化厂中控室,接入腐蚀监测系统服务器,进行数据的储存、分析、评价、报告、管理。其他离线检测数据人工录入腐蚀管理系统。

《图4》

W—水分析点;CC—腐蚀挂片; ER—电阻探针;LPR—线性极化探针; FSM—电指纹

图4 普光集输系统腐蚀监测点布置典型图

Fig.4 Corrosion monitoring system for Puguang Gas Field

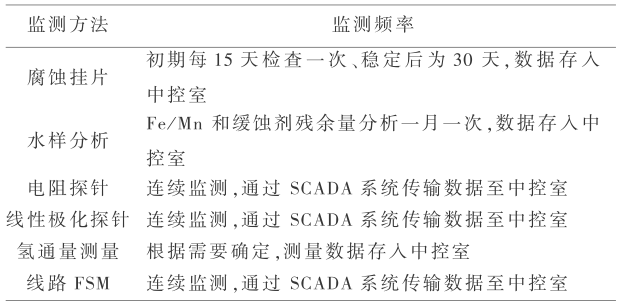

3)腐蚀监/检测频率。腐蚀监/检测频率见表 2。

《表2》

表2 监/检测频率

Table 2 Corrosion monitoring frequency

《3 现场应用效果[3]》

3 现场应用效果[3]

普光气田自 2009 年 10 月 12 日投产以来,已安全运行 7 个多月。“抗硫碳钢 +缓蚀剂 +清管 +腐蚀监测”综合腐蚀控制与监测措施的实施和应用得到了有效验证。截止到 2010 年 6 月,已投入使用的抗硫碳钢管约 38.5 km,已连续加注缓蚀剂约 150 t;完成了投产前的智能清管,对管道缺陷、变形、腐蚀情况进行了定位,进行了 19 段酸气管道共 61 批次缓蚀剂涂膜处理作业;从目前已完成的 700 多批次的腐蚀监测、检测数据分析情况看:腐蚀趋势随着生产流的逐渐平稳也趋于稳定,绝大部分监测点腐蚀速率低于设计标准 0.076 mm/a,说明缓蚀剂控制总体是有效的。

《4 结语》

4 结语

与国外高含 H2S/CO2 酸性气田相比,普光气田具有地处山区,地形复杂、沟壑交错、人口密集、原料气不含凝析油、具有边底水等特殊性。在国内没有高含 H2S 气田开发成功、成熟经验可供借鉴的情况下,针对普光全湿气集输系统的强腐蚀、高风险性,通过学习国外经验和技术攻关研究,采用“抗硫碳钢 +缓蚀剂 +清管 +腐蚀监测”综合腐蚀控制与监测措施,成功实现了普光地面集输系统的设计建设和安全投运,为国内类似气田的开发提供了依据和宝贵的实践经验。

根据目前投产运行的情况,建议如下:a. 由于投产初期工况变化较大,腐蚀监测数据的稳定性、可靠性、关联性有待进一步跟踪和分析。对已投运的酸气管道尽快进行一次智能清管检测,以进行有效的验证和评价。b. 由于实际工况与设计数据有出入,如单质硫的大量出现、残酸的影响等;同时水分析数据表,pH 值在 2.63 ~6.5,多数在 4 左右,矿化度变化范围也很大,最高达到 144 840 mg/L,氯离子达到 94 841 mg/L,极易导致点蚀的产生,增加了腐蚀破坏风险。因此应针对这些变化,及时调整缓蚀剂及其处理工艺,并加强跟踪监测。c. 对于缓蚀剂现场应用效果的在线直接评价,目前国内外尚无有效可行的方法,也无相关标准可依,应加快加强该方面的技术研究。

京公网安备 11010502051620号

京公网安备 11010502051620号