一些液压装置系统, 存在着油压脉动现象。为了防止油压冲击压力表, 而设置压力表开关, 通过它的阻尼作用, 减轻压力表的急剧跳动

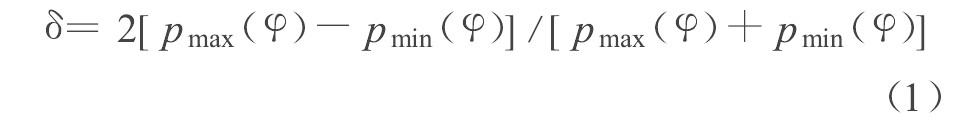

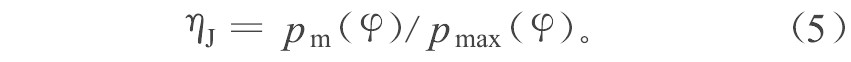

油压脉动量的计量可以用下式表示:

《图1》

式中 δ为油压不均匀系数;pmax (φ) 为油压极大值 (MPa) ;pmin (φ) 为油压极小值 (MPa) ;φ为油泵转角 (rad) 。

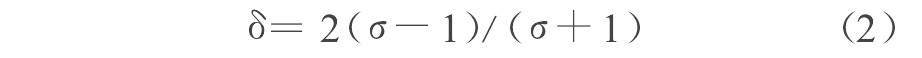

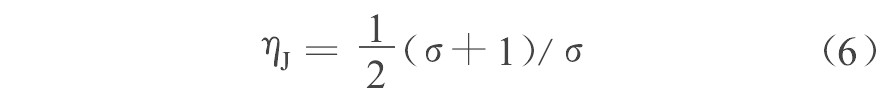

式 (1) 还可以写为:

《图2》

式中 σ为油压极值比, σ=pmax (φ) /pmin (φ) 。

式 (2) 经整理后得:

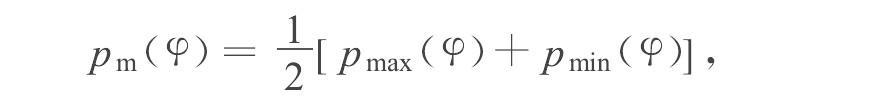

油压平均值为:

《图3》

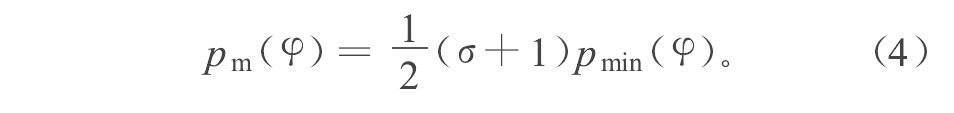

将σ代入后, 该式可写为:

《图4》

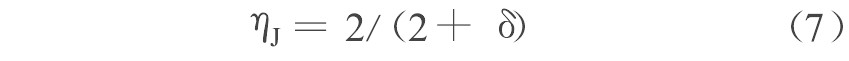

理论极值比效率为:

《图5》

由式 (5) 可知, 溢流阀调定值有两种选择方案:一为调定在pmax (φ) 点;一为调定在pm (φ) 点。两种方案的输出效率完全相同。但是, 溢流阀调定在pmax (φ) 点位, 可拖动100%的设计负荷, 配置功率较大;若调定在pm (φ) 点位, 则不能拖动100%的设计负荷, 配置功率较小。

将式 (4) 代入式 (5) , 经整理后得:

《图6》

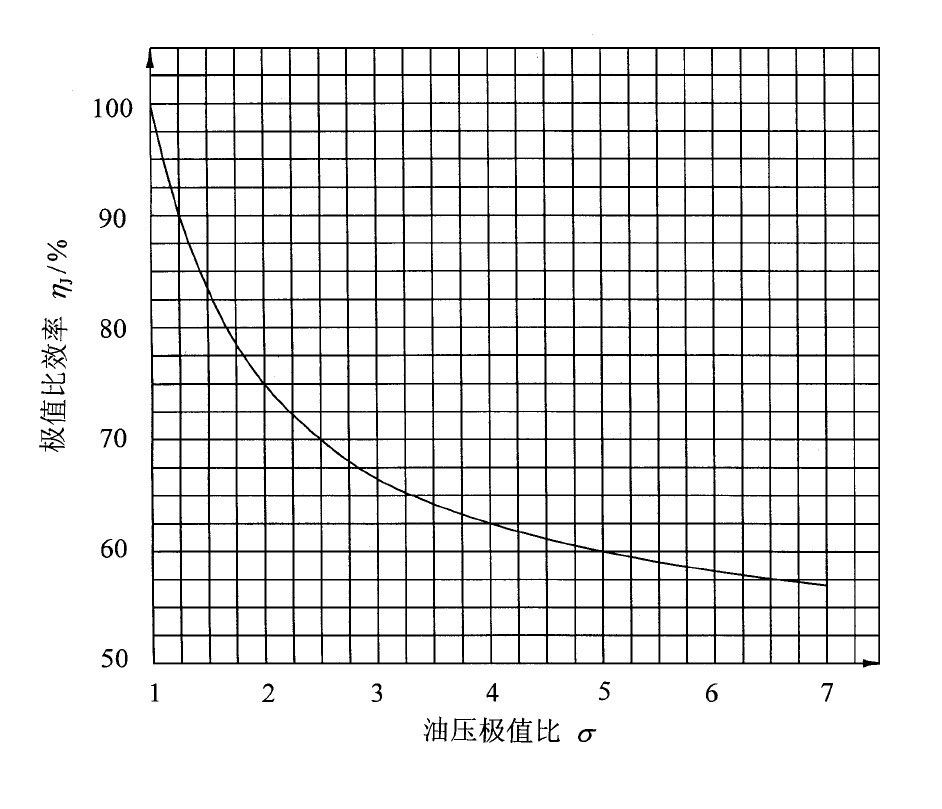

在式 (6) 中, 当σ→1时, ηJ→100%。根据式 (6) 绘制的ηJ—σ曲线如图1所示。为检测运营中的液压系统油压极值比的合理性, 可采用 (6) 式进行定量分析和评估。

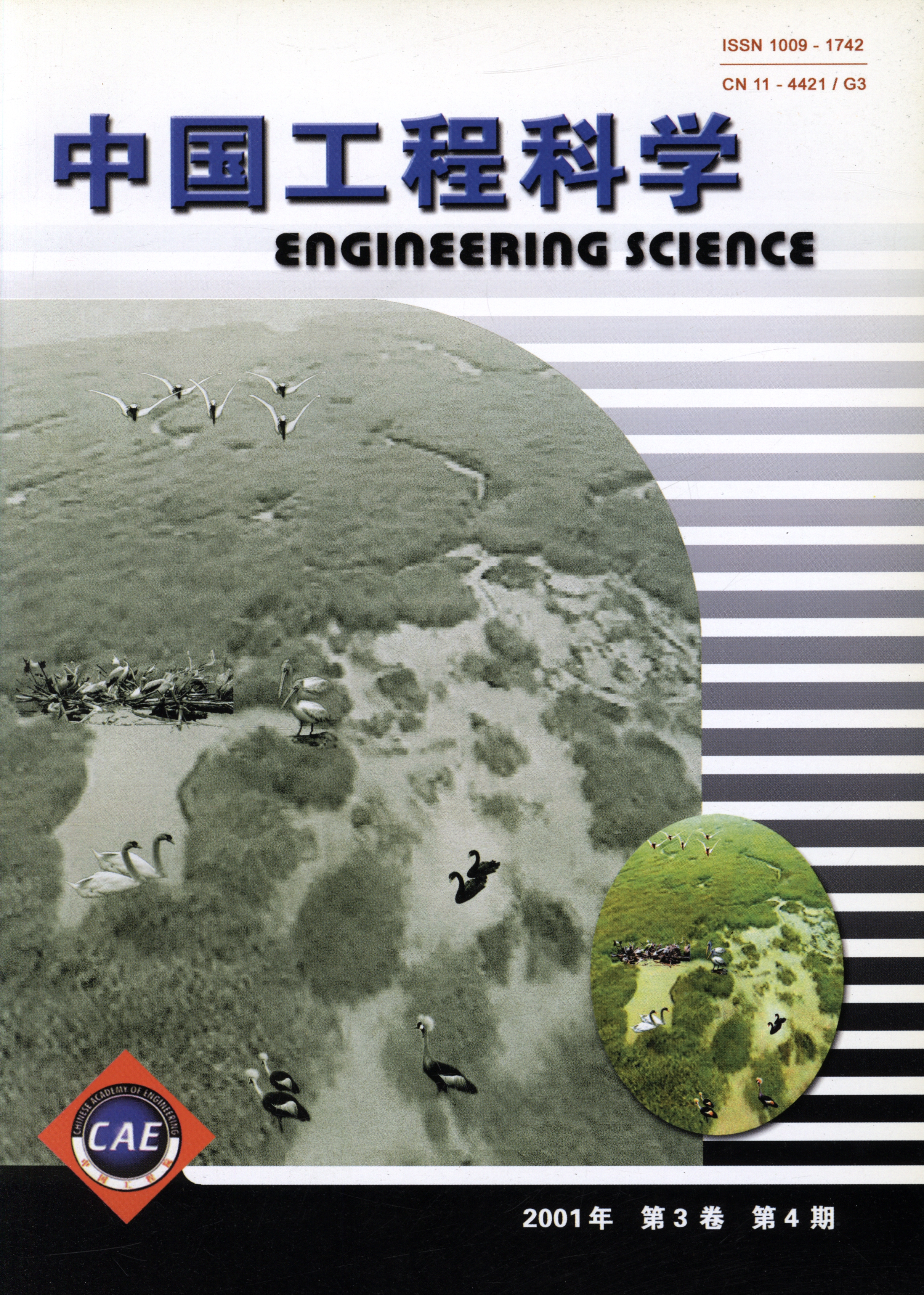

将式 (3) 代入式 (6) , 经整理后得:

《图7》

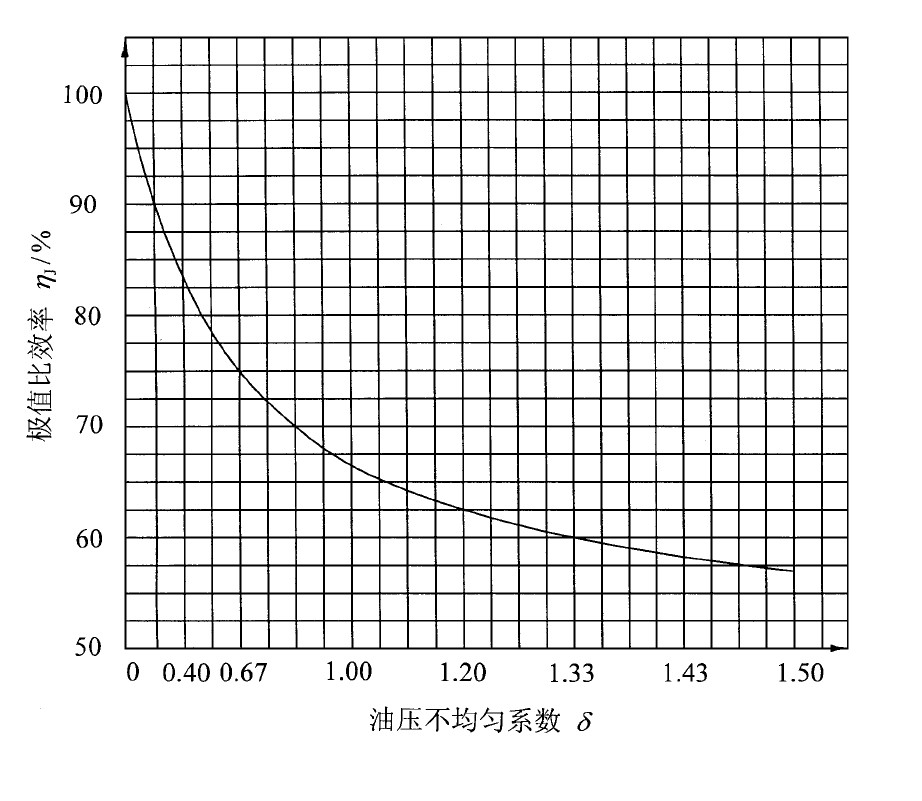

在式 (7) 中, 当δ→0时, ηJ→100%。根据式 (7) 绘制的ηJ—δ曲线示于图2。为了对新设计的液压系统的油压不均匀系数的合理性进行选择, 可采用式 (7) 作定量分析和评估。

若设计选择油压不均匀系数δ<0.22, 则极值比效率ηJ>90%, 即设计极值比效率高、能耗小的液压系统, 应为设计者努力争取和追求的目标。

运营中的许多液压系统, 若计入油压极值比后, 其工作油压力是由油压极大值和油压极小值共同组成的, 两个数值的油压平均值表示一种负荷, 即为油压脉动幅值的计量参数。

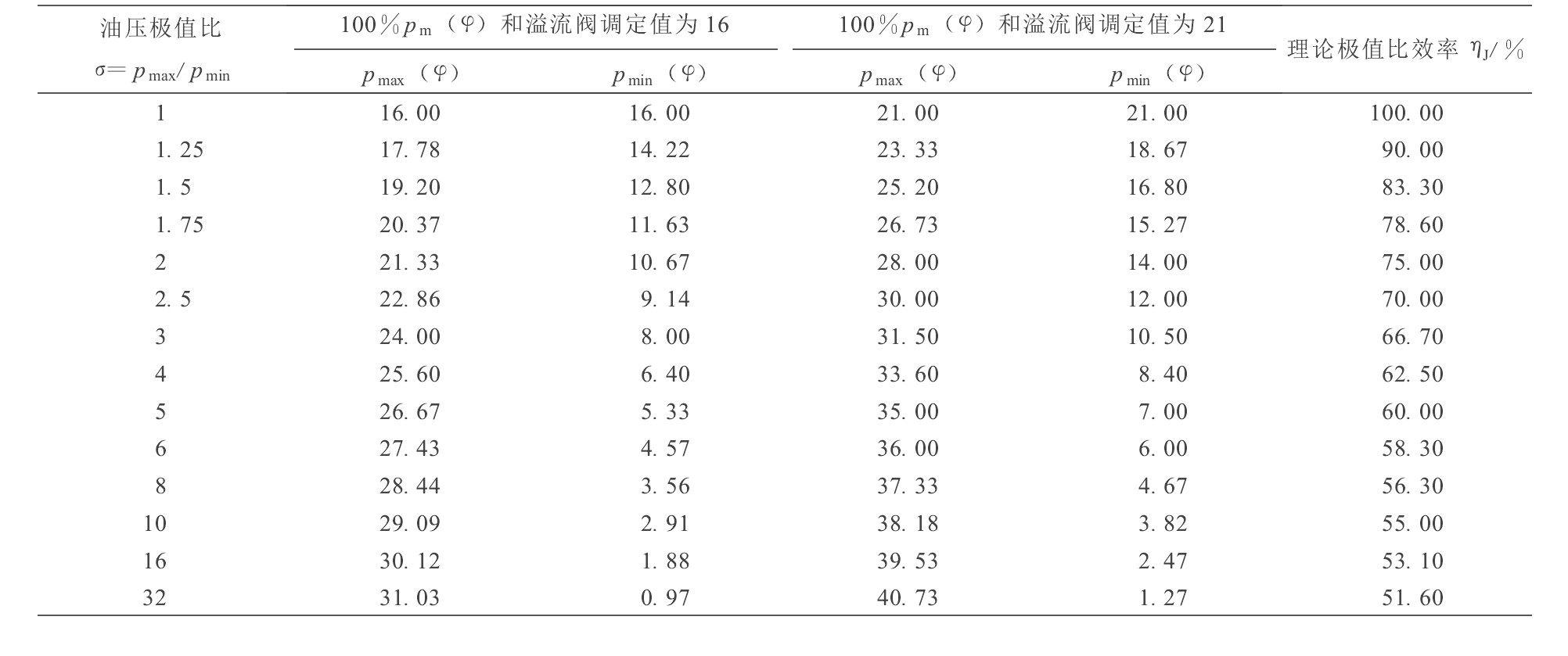

以公称油压16 MPa为例, 根据式 (4) 的计算结果列于表1, 系不同油压极值比时100%、90%和50%三种设计负荷的系统工作油压力。

油压极值比存在于系统装置运行的不同负载状态之中。极值比σ=1时为理想状态, 此时极值比效率为100%, 油压恒定无脉动。

设某系统油压极值比σ=1.25, 在设计负荷下油压平均值pm (φ) =16 MPa, 查表1第2栏, pmax (φ) =17.78 MPa, 溢流阀应调定在该点位上方能与设计负荷平衡, 系统才会正常工作。若该阀调定在pm (φ) =16 MPa点位, 即按常规方法配置功率, 则不能与100%设计负荷平衡, 系统不会正常工作。查表1第4栏, σ=1.25, pmax (φ) =16 MPa, 仅能拖动90%设计负荷, 输出效率为90%。若拖动100%的设计负荷, 须将溢流阀调定在pmax (φ) 点位, 系统增加功率约10%, 能耗不算太大。

同理, 设某系统油压极值比σ=16, 在设计负荷下油压pm (φ) =16 MPa, 查表1第2栏可知, 溢流阀应调定在pmax (φ) =30.12 MPa点位, 才能与100%的设计负荷平衡, 给系统增大功率近90%。若调定在pm=16 MPa点位, 查表1第6栏, σ=16, pmax (φ) =15.06 MPa, 仅能拖动略大于50%的设计负荷, 输出效率为53.1%。由此可知, 系统油压极值比大, 是输出效率降低的重要原因。若拖动100%的设计负荷, 系统应配置较大的功率;若按常规方法配置功率, 则仅能拖动53.1%的设计负荷。极值比太大属先天不足, 无法改变, 只有两种低效率方案可供选择。无疑, 耗能严重而不可取, 在现实中不应出现这种情况。

应用上述二例方法, 并以公称油压16 MPa和21 MPa为例, 计算结果列于表2。由该表可知, 因存在油压极值比, 而产生极值比输出效率, 简称极值比效率。还可以看出, 油压极值比是可以设计和选择的。

系统油压极值比越大, 溢流阀调定值就越高, 必须配置较大功率, 结果越不经济。若按常规方法配置功率, 由表2可知, 极值比越大, 极值比效率就越低, 也越不经济。反之, 就越经济。由此可见, 油压极值比的设计选择, 是个重大的节能设计问题;设计并控制油压极值比为最小, 应为液压系统设计中不可缺少的重要环节。

由表2还可知, 极值比效率与油压极值比成反比。

京公网安备 11010502051620号

京公网安备 11010502051620号