《1.前言》

1.前言

温室气体的排放是近年来应对气候变化的国际谈判焦点话题。煤燃烧是C02排放的主要来源,2007年我国C02排放量已经超过美国,成为世界上最大的C02排放国。2010年,我国C02排放量达到82亿吨[1]。C02捕集、利用与封存(CCUS)技术是应对全球气候变化最有潜力的技术之一。中国政府、高校、研究院、工业界以及一些国际组织已经开展了一系列CCUS技术相关的基础研究和示范工程[2],涵盖燃烧后C02捕集技术、富氧燃烧技术和燃烧前C02捕集技术等各种技术路线。

由于中国以煤为主的能源结构现状在短期内不可能改变,富氧燃烧技术被认为是大规模商业化应用最具潜力的CCUS技术口,[3,4]。该技术中,燃料将与氧气和循环尾气(RFG)组成的混合气进行燃烧。因此,与传统的化石燃料电站用空气作为氧化剂不同的是,富氧燃烧电站需要一个空气分离装置来制备氧气,再与RFG混合成富氧气体作为氧化剂(图1)。氧气与RFD的混合可避免因纯氧燃烧而导致火焰温度过高的情况发生。富氧燃烧的尾气在除去了水分和少量其他杂质后,就可得到高浓度的C02,进而可压缩后封存。

《图1》

图1.富氧燃烧的流程图。

富氧燃烧技术最早是1982年提出的,目的是为了产生C02用于提高石油采收率(EOR)[5]。随后该技术被应用于燃煤电站的C02捕集研究。大量研究结果表明,富氧燃烧技术是3种CCUS主流技术路线中捕集成本最低的一种,且拥有更高的热效率和更低的能源损失。该技术既可适用于新建电站又可适用于大量现有存量电站的改造,在技术推广上具有较大的灵活性。此外,它是一项环境友好的技术,可以同时减少多种污染物的排放[4-7]。近年来,全球陆续开始中试规模和工业示范平台的相关研究,有在2020年左右实现富氧燃烧技术的商业化运行。

中国对富氧燃烧技术的基础研究起源于20世纪90年代。华中科技大学、东南大学、华北电力大学等高校和院所最早涉足此技术领域的研发[6]。最近,基于煤粉炉和流化床的富氧燃烧技术研发与平台建设都非常活跃[7]。华中科技大学已经规划了富氧燃烧的研发路线图(图2)。在2005年他们建成了一个400kWth的小试规模试验平台,之后2011年在武汉未来科技城建成了一套3MWth的全流程富氧燃烧碳捕获试验平台,可捕集C02 10000t·a-1。到目前为止,该3MWth的全流程试验平台仍然是中国最大的煤粉炉富氧燃烧平台。与此同时,华中科技大学在湖北应城久大集团建设的35MWth富氧燃烧碳捕获试验平台预计在2015开始运行,C02捕集量为0.1Mt·a-1此外,国华电力集团投资的200MWe的富氧燃烧示范平台在2012年就开始了行性研究,预期在2020年左右实现商业化示范运行,该平台每年C02捕集量将达百万吨级。

《图2》

图2.华科技大学的富氧燃烧的研发路线图。

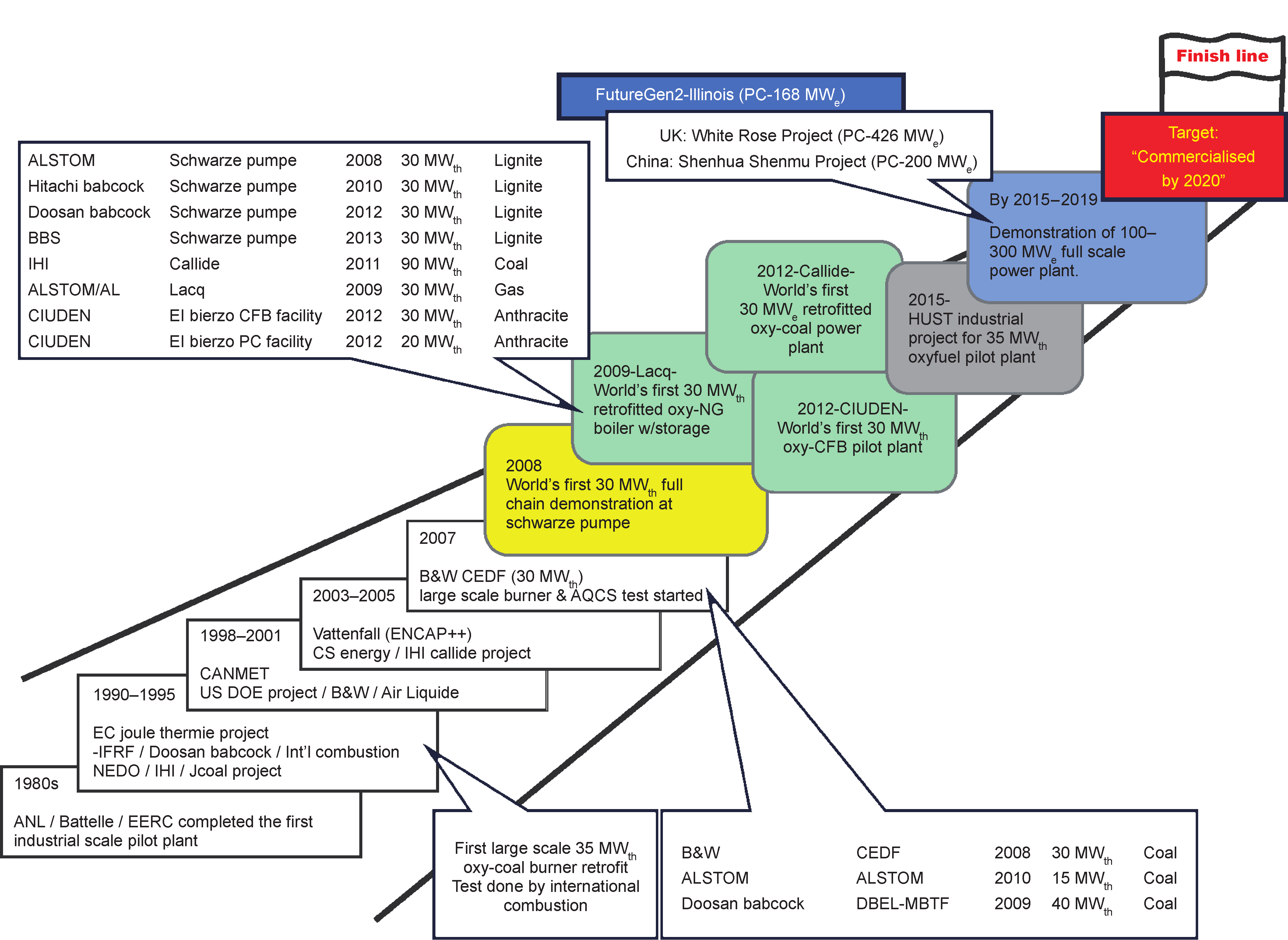

图3是国际能源署(IEA)规划的全球富氧燃烧项目的研发路线图[8],表1和表2列出了全球富氧燃烧半工业级和大规模示范项目。中国的富氧燃烧技术的整体水平与世界先进水平保持一致。英国政府正在进行一个426MWe富氧燃烧碳捕集大型示范项目的工程预可行性研究(FEED),中国也在进行一个200MWe的大型示范项目的工程预可行性研究。

《图3》

图3.国际能源署的富氧燃烧的研发路线图。

《表1》

表1.全球工业级富氧燃烧示范项目

《表2》

表2.全球大规模富氧燃烧示范项目

虽然富氧燃烧技术被广泛研究,但是仍然有不少关键问题需要解决。首先,只有向富氧锅炉通入适量的氧气和RFG才能保证快速点火并稳定燃烧;其次,由于空气泄漏并逐渐积累在RFG中,出口烟气的污染物浓度会比理论状态有所增加;第三,烟气循环的过程将降低系统的整体效率。为了解决这些问题,并深入掌握富氧燃烧的规律,笔者进行了一系列试验与模拟研究,通过近二十年的研发,提出了能兼容空气燃烧和富氧燃烧的新型富氧燃烧概念平台,在此方法下,系统能分别以空气燃烧和富氧燃烧的方式运行。本文阐述了该方法的基础理论和关键问题的研究,包括着火、燃烧特性、传热、换热面布置和富氧的切换等,希望能为示范项目提供有力支持,并推进富氧燃烧技术的发展。

《2.富氧燃烧技术的关键问题》

2.富氧燃烧技术的关键问题

《2.1着火与燃烧特性》

2.1着火与燃烧特性

根据早期被报道的实验究,维持燃烧的稳定性是富氧燃烧技术的主要挑战之一[9,10]。这个挑战主要是由高浓度C02下较低的绝热火焰温度、较慢的火焰传播速度和煤粉颗粒的着火延迟引起的。

O2/C02气氛下较慢的火焰传播速度是显而易见的。Chen[11]采用CHEMKIN的火焰速度计算模块研究了层流火焰速度,发现CH4在O2/C02气氛下的绝热火焰温度和火焰传播速度都比其在O2/N2气氛下更低。而且,这种差异随着C02浓度增加而增大。Kiga等[12]采用微重力实验装置也发现煤粉在O2/C02气氛下燃烧时具有较低的火焰传播速度。

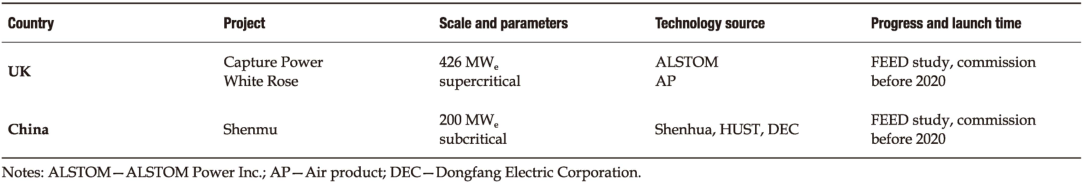

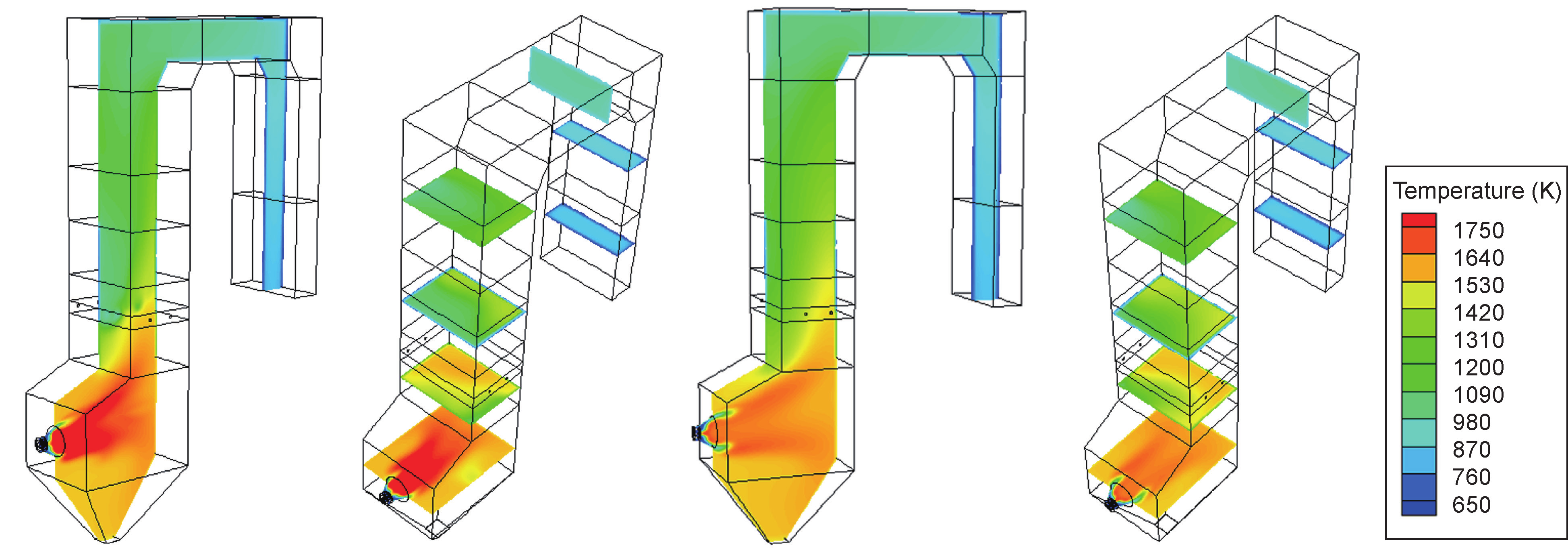

煤粉的匀相着火和非匀相着火在O2/C02气氛下均被察到[13]。基于GRI-Mech3.0反应机理,Chen等[11]采用CHEMKIN的封闭匀相反应器模型研究了匀相着火(用甲烷代替挥发物),发现煤粉在高浓度C02条件下的着火时间较N2条件下有所延长,并且燃烧温度在C02条件降低了400K。Shaddix和Molina[14]比较高挥发成分烟煤在O2/C02和O2/N2气氛下的着火特性时也发现了相似的延迟。Huang等[15,16]对中国典型动力煤在富氧燃烧下的着火特性和脱挥发物特性开展了系统研究。结果如图4所示,着火延时时间与Y”O2,s成反比,其中n等于0.15~0.2。高浓度C02的存在会导致高挥发物煤粉着火延迟增加和着火稳定性降低。但与之相反,可以改善低挥发物无烟煤的着火延迟和着火稳定性。利用热网反应器开展了C02对两种煤焦非匀相着火的影响的研究[17]。

《图4》

图4.DT烟煤在02/N2和02/C02气氛下的着火延时。

低层流燃烧速度和较窄可燃极限可能降低富氧燃烧条件下的燃烧不稳定性[11]。有必要进一步有针对性地研发富氧燃烧器,需考虑:①尾气循环倍率;②一次风、二次风、三次风中的C02浓度;③不同风的气体容积分布和它们的动量;④不同风的预热温度。

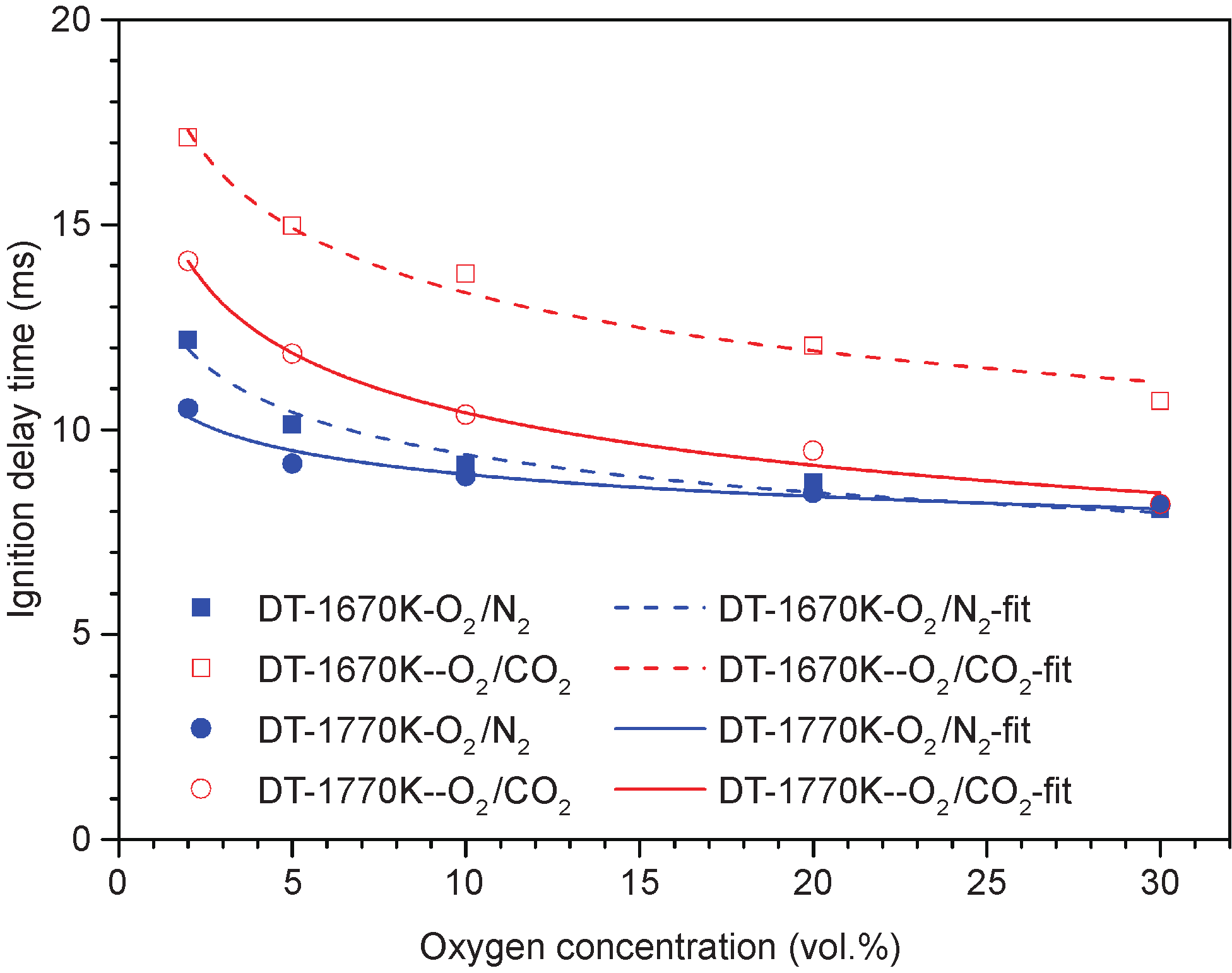

笔者设计了一系列的旋流富氧燃烧器并应用于0.4MWth、3MWth和35MWth的富氧燃烧平台中[18,19]。研究了钝体的堵塞比例、旋流数、注氧管的数量、尺寸、一次风的氧浓度和循环倍率等的影响。为了在空气和富氧燃烧下分别获得稳定的煤粉燃烧火焰,研究发现的最佳方式是:氧气在注入炉内前先和循环尾气混合作为一次风或二次风;一次风中的氧分压需维持在18%以下,确保燃烧稳定性,同时在二次风中提供氧气;应该关闭三次风以确保一次风、二次风有相似的动量比例;一次风的动量需保持不变,确保一次风气动输送容积。3MWth的旋流富氧燃烧器的性能已在3MWth的示范台架中得以全面验证,即燃烧过程很稳定:在富氧燃烧条件下燃尽率达到98%,在空气燃烧条件下燃尽率达到95%。图5显示了3MW的锅炉中的预测温度分布。虽然富氧燃烧条件下的温度峰值减少了200K,但是,总的来说空气燃烧和富氧燃烧条件下的温度分布相似。这些燃烧系统的设计规则同样适用于200MWe富氧电站锅炉燃烧系统的设计,包括切圆燃烧和墙式燃烧。

《图5》

图5.采用单支旋流燃烧器的3MW炉膛温度分布预测(左:空气燃烧;右:富氧燃烧)。

《2.2炉内传热特性》

2.2炉内传热特性

在富氧燃烧锅炉中,存在着高浓度的辐射参与性气体(如C02和H20),导致炉内气体发射率产生很大变化,从而影响了炉内的辐射传热和热吸收。

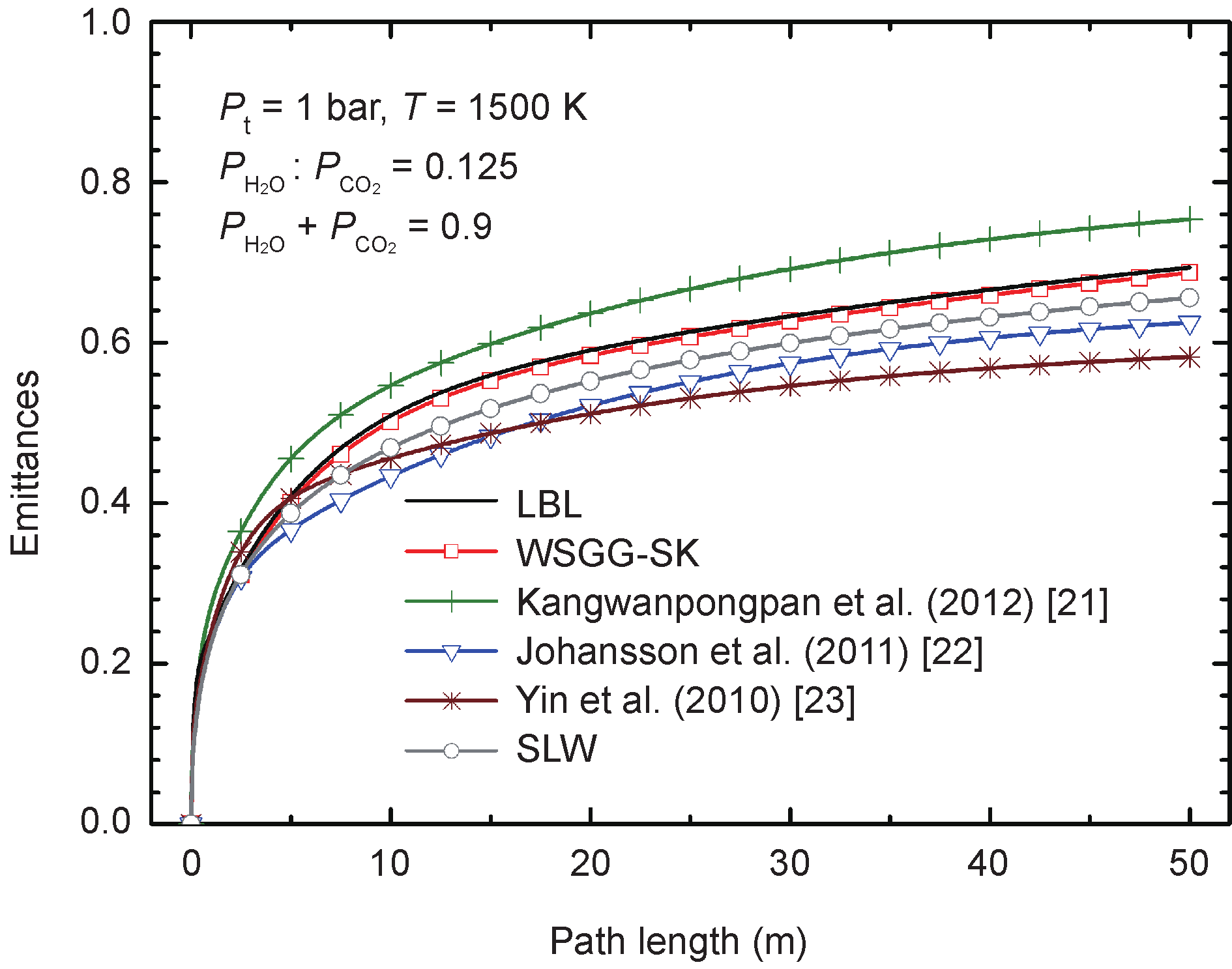

近年来,为了准确计算富氧燃烧中的辐射传热,一些改进的灰气体加权和(WSGG)模型被用来适应炉内大范围变化的H20与C02比例。华中科技大学富氧燃烧团队基于最新的HITEMP2010数据库,通过结合WSGG模型与全光谱k分布(FSK)模型,得到了新的WSGG模型系数,其吸收系数与权重因子直接从k分布中得到,并改进了吸收系数的拟合公式[20]。在一维平板系统中,以辐射源项和发射率为比较对象,通过与HITEMP 2010数据库计算的LBL模型结果进行对比,验证了改进的WSGG模型。图6为新的WSGG模型系数以及文献中不同WSGG模型系数所预测发射率的比较。计算结果表明,用改进的WSGG模型可以更好地提高富氧燃烧下的预测精度。

《图6》

图6.在富氧干循环下不同模型预测的总体发射率的比较。

不同研究者得到的富氧燃烧传热计算结果有所不同,为保证有效运行,此数据需要进一步优化确认。但对于改造的富氧燃烧锅炉,炉内传热能实现与空气燃烧下匹配,对于给定的烟气氧浓度,富氧燃烧锅炉的炉膛出口气温降低,烟气输送管内的对流换热的匹配是主要问题。Andersson等[24]认为如果将现有的空气燃烧锅炉改造为富氧燃烧锅炉,则循环倍率是一个调节富氧燃烧下与空气燃烧下锅炉特性匹配的关键参数。他们发现富氧火焰温度和整体辐射强度随着烟气循环倍率的减少而增加。此外,只要空气燃烧和富氧燃烧的温度分布相似,则它的整体辐射强度也可以保持相似。Smart等[25]研究了富氧燃烧和空气燃烧的对流传热系数,他们发现烟气循环倍率存在一个最优范围,在此范围内可实现富氧燃烧的对流传热和空气燃烧的对流传热保持相似。因此,不需要替换现有的燃煤电站锅炉和换热装置就可以对其进行改造,从而实现富氧燃烧。

图7是根据200MWe,四角切圆燃烧锅炉的模拟数据、其他大容量锅炉模拟结果和试验数据得到的富氧与空气燃烧的相对传热量。根据Black等[26]的模拟结果和Callide 30MWe,锅炉[27]、Schwarze Pumpe 30MWth锅炉[28]的试验数量,氧气浓度对相对传热量有轻微影响。特别是30MWe;锅炉的测量数据显示随着氧气浓度从25%增加到30%,相对传热倍率增加了几个百分点。笔者研究发现,当干循环和湿循环的入炉氧分压分别为28.5%和27.1%时,可实现与空气燃烧相等的传热量。但是,在锅炉热力计算中,由于其基于热化学平衡的理论,忽略了较慢的co反应的影响,达到匹配时锅炉所需的氧气浓度约为26%。因此,需要将锅炉数值模拟和热力计算的结果在大规模的示范平台进行进一步验证。最优的氧气浓度需要全面考虑炉内的燃烧特性和传热特性。

《图7》

图7.大容量锅炉的归一化总传热对比。

《2.3系统运行与优化》

2.3系统运行与优化

在富氧燃烧系统中,典型的运行过程均是先在空气条件下启动,然后逐步将烟气循环到炉内,从而实现富氧燃烧[31]。但是,如何平稳地从空气燃烧过渡到富氧燃烧仍然是一大难题[11],目前针对切换过程控制的研究仍十分有限。根据研究方法的差异可将相关研究分为两类:中试试验和过程模拟。一些研究者在中试富氧燃烧平台上进行了试验研究,试验结果为实现空气-富氧的切换过程提供了许多参考依据,为富氧燃烧技术实现商业化运行提供了可借鉴的宝贵经验[32,33]。但是,由于实验数据有限,新技术的动态特征仍然需要更深入的研究。动态仿真可应用于富氧燃烧电站的动态特性研究。

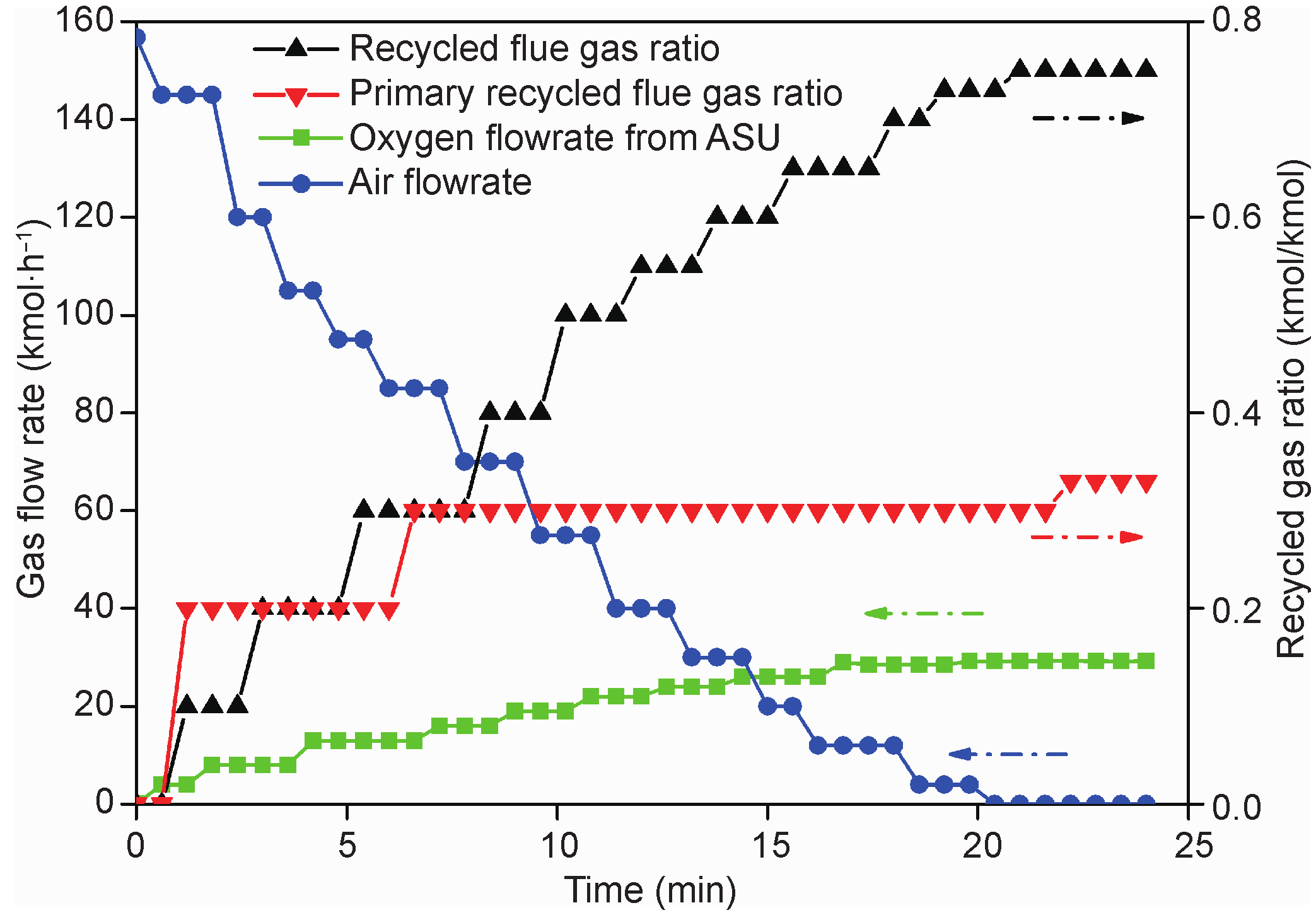

基于3MWth富氧中试电站系统,使用Aspen Dynamics流程模拟软件建立了对应的过程模型,稳态和动态模型的模拟结果与实际数据有着良好的相似性[34]。此外,通过动态模拟空气-富氧的切换过程也进行了仿真优化[35]。切换过程的实施需要调节空气进口阀、烟气循环阀、排气阀和氧气注入阀等,同时需要监测和控制炉膛烟气和一次风、二次风中的氧气浓度,也需要控制好一次风、二次风的流量。图8显示了从空气燃烧切换到富氧燃烧的过程中一次风流量和氧气浓度的变化。为了维持锅炉中稳定的辐射传热特性,需要将进口的氧气浓度在切换过程中缓慢升高并最终维持在26%。炉膛出口的氧气浓度的波动幅度需要控制在2%~5%,并终稳定在3%以保障安全高效地运行。此外,一次风中的氧气分压需要维持在18%,并只能允许小幅的波动以保障煤粉安全地传输。从空气燃烧切换到富氧燃烧的过程需要约30min的时间完成,并且已将切换的过程成功应用于3MWth的中试平台。

《图8》

图8.空气-富氧燃烧切换过程中的流量变化。

系统的运行除需要关注从空气切换到富氧的过程外,还需关注系统的空气泄露问题。当空气泄露达到8%时,C02的浓度将会下降6%[36]。这会对烟气成分的评价造成很大影响,因为基于C02捕集的富氧燃烧技术的一个重要难点是C02的纯度问题。在3MWth的平台测试中进行了运行压力条件的测试,测试了空气泄露对系统的整体影响。如图9所示,当炉内的压力设置在60Pa时,C02的浓度会逐步升高。研究结果表明炉内采用正压运行是提高富燃烧尾气C02浓度的必要手段。图9显示在最优控制条下,无论是模拟还是实际测量的尾气C02浓度均可达80%以上。

《图9》

图9.空气-富氧燃烧切换过程中的C02和02浓度变化。

《2.4矿物质与腐蚀问题》

2.4矿物质与腐蚀问题

煤中矿物质会引起积灰、腐蚀、结渣、换热器表面的结垢等问题,并最终导致换热管的破裂、换热能力变差和锅炉的热效率降低等后果。因此,近年来富氧燃烧中的矿物质演变行为也引起了广泛关注。

在富氧燃烧气氛下,高浓度的C02会加速灰的沉积[37],同时不同气氛下矿物质的迁移和转化机理也有所不同[38]。早先基于总灰的XRD分析结果表明,富氧条件下矿物质碳酸化现象并不明显。近年来的研究主要集中铁基和钙基矿物质的演变行为,研究结果发现,在富氧气氛下积灰和结渣的趋势更加严重。同时,相较传统的空气燃烧气氛,在富氧燃烧气氛下,高浓度的CO2会加速黄铁矿的分解,使得黄铁矿更易于转化为赤铁矿。并且,TG-DSC结果表明,在富氧条件下,方解石的分解温度增加,从空气燃烧时的697℃增高到富氧燃烧时的867℃。在富氧气氛下,矿物质的熔点温度比空气燃烧时有所降低,导致矿物质更容易熔融,这也会对灰沉积产生重要影响。

图10显示了准东次烟煤在空气燃烧和富氧燃烧下的矿物质变化规律[39]。煤灰在(1700K)的高温管炉中产生,其矿物质特性由计算机控制扫描电子显微镜(CCSEM)分析得到。由图10可以看出,在富氧条件下低熔点的碳酸物(Ca,Fe,Mg)更易产生,这会加剧锅炉结渣;与此同时,产生了更多中熔点的硅酸盐和硅酸铝,加上煤焦的氧化过程中产生了大量CO,结果导致矿物质凝聚的加剧。

《图10》

图10.准东煤在空气燃烧和富氧燃烧时不同矿物质的质量变化。

S03的生成与控制是富氧燃烧的另一个重要问题,这是因为S03会引起炉膛换热面、烟气管、磨煤机等设备的腐蚀。由于富氧燃烧采用了烟气循环,其中S03浓度要比空气燃烧时高出3~5倍,这会使尾部烟气中的酸露点温度从400K增加到430K,更易导致设备的腐蚀。

空气气氛下的S02向S03的转化已经被广泛研究,S02可以通过高温氧化性气体和矿物质催化转化为S03。采用选择性催化还原(SCR)法控制氮氧化物排放时,S02也会被SCR催化剂催化产生大量的S03。一般来说,空气燃烧和富氧燃烧条件下的S02向S03的转化率为1%~5%,因此,高浓度的S02会导致高浓度的S03的产生。目前,仍然没有证据表明在富氧条件下S02向S03的转化率会增加。笔者最新的研究结果表明,在高浓度的C02氛下,SCR催剂的存在使S02向S03的转化大幅降低(图11),这是由C02和S02在SCR活性吸附位点的竞争所产生。因此,不仅常规燃煤电厂需要SCR脱硝设备,富氧燃烧燃煤电厂也需要SCR脱硝设备;若没有,S03的腐蚀将会变得更加重。

《图11》

图11.纯N2和C02气氛下的S02向S03的转化率[40]。

可以采用多种方法控制S03,减少锅炉腐蚀。首先,现有的湿法脱硫(WFGD)的S02脱除率可以达到95%~99%,因此,对于含硫量高于1%的煤,尾部烟气先用WFGD脱硫然后再循环到富氧锅炉中,可以降低炉内S02和S03的浓度,减少腐蚀的可能性;然后可以通过烟气冷凝器(FGC)降低并干燥烟气的温度到300K左右,通过减少循环烟气的湿度来降低腐蚀。但是,WFGD和FGC的使用会增加投资和运行成本,因此需要寻找更廉价的替代方法。向炉内喷入钙基S02吸收剂或在循环烟气预热器之前喷入碱金属S03吸收剂将是一个更为廉价的方法。

《3.下一代富氧燃烧技术》

3.下一代富氧燃烧技术

《3.1新型制氧方法》

3.1新型制氧方法

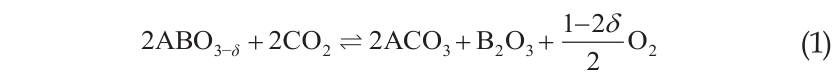

富氧燃烧电站需要空气分离装置(ASU)提供氧气。目前的制氧方法主要是深冷蒸馏法。研究发现它的运行成本约占碳捕集总成本的60%,使电站的效率下降约7%~9%[41]。进一步研究尝试采用链式制氧的新方法代传统的深冷蒸馏法ASU制氧以降低能量的消耗。新方用钙钛矿型氧化物作为载氧体,可以为富氧燃烧过程供纯02或O2/C02[42]。如图12所示,制氧的过程可分为两个主要步骤:①氧吸附;②氧脱附。

《图12》

图12.新型钙钛矿型氧化物链式制氧的简明流程。

首先,使钙钛矿型氧化物在空气反应器中吸收02,使钙钛矿的载氧量增加到饱和;然后,将向饱和氧量的钙钛矿循环到C02反应器中,与含有高浓度C02的富氧燃烧尾气发生还原反应,并释放出02。基于钙钛矿型氧化物的吸附/脱附过程是个可逆反应,其表达式如下:

已有一些不同类型的钙钛矿被认为是可利用的链式载氧体[43-45]。一个最大的问题就是这样钙钛矿的氧气脱附量相对较低。最近,Shen等[46]研发了新型Ba1-xSrxCO0.8Fe0.2O3-δ钙钛矿载氧体,它具有良好而稳定的循环释氧性能。总而言之,母前的钙钛矿链式制氧的方法仍然处于概念或实验室规模的研究阶段。

《3.2MILD富氧燃烧的新方法》

3.2MILD富氧燃烧的新方法

如前所述,富氧燃烧技术虽然得到了广泛的研究与应用,但仍然有不少技术障碍有待克服。首先,富氧气氛的比热容和热辐射较空气气氛高,导致富氧燃烧火焰的稳定性降低。其次,虽然富氧燃烧总的有害气体排放量减少了,但是尾气的NOx浓度仍然由于空气泄漏和尾气循环的累积影响而偏高。其三,循环过程降低了系统的整体热效率。

MILD(moderate or intense low-oxygen dilution)燃烧,又称无焰燃烧,是一种新型高效的燃烧技术,其特征是炉内热流分布均匀,燃烧峰值温度低[47,48]。通常,要实现MILD燃烧,需要将反应物预热至燃料的自燃温度,同时在燃烧过程中要将反应物浓度稀释至燃烧极限以下[49-51]。有鉴于此,结合富氧燃烧和MILD燃烧的特点,可望形成一种新型MILD富氧燃烧技术,将具有以下优点。

(1)较高的反应物初始温度和MILD燃烧均匀的温度分布可提高富氧燃烧火焰的稳定性。

(2)MILD燃烧局部氧浓度和燃烧峰值温度降低,抑制了NOx的生成。

(3)MILD燃烧可以利用循环烟气的热量,从而提高了整体热效率。

(4)C02气氛降低了火焰温度,且C02参与反应有助于形成MILD燃烧。

李鹏飞等[52]研究了不同气体燃料的MILD富氧燃烧特性,认为富氧气氛有利于形成MILD燃烧,高浓度的C02会增大MILD燃烧的有效区域;同时,在富氧气氛下,通过充分稀释反应物,在不进行反应物预热的情况下,也可实现气体的MILD燃烧。

煤粉的流动性和可燃性等较气体燃料差,因此实现煤粉MILD富氧燃烧的难度较大。Stadler等[53]在实验中发现,将氧化剂(O2/C02)以高速射流注入炉膛,当入射速度达到100~280m·s-1时,可实现在不预热反应物的情况下,即常温状态下的煤粉MILD富氧燃烧。此外,Saha等[54]通过热烟气在炉膛中的内循环,实现了高阶和低阶煤在较低的射流速度(86.2m·s-1)下的MILD富氧燃烧。

值得一提的是华中科技大学在0.4MW平台上开展了煤粉MILD富氧燃烧中试试验[55],在不预热反应物的情况下成功实现了煤粉的MILD富氧燃烧(图13),试验包含了完整的烟气循环系统,包括除尘和除湿等主要流程。试验结果验证了在工业上应用MILD富氧燃烧的可行性。

《图13》

图13.华中科技大学0.4MW平台基于煤粉的MILD富氧燃烧的实验结果[55]。(a)不同燃烧方式的火焰图;(b)炉内中心线的温度分布。

《4.总结与展望》

4.总结与展望

经过30年的发展,富氧燃烧技术已趋于成熟,国内外研究者进行的大量基础研究为该技术的商业化提供了有力保障。尤为重要的是,富氧燃烧技术适用于中国已有的存量燃煤电站,具有广阔的市场。中国富氧燃烧技术的研发与国际先进水平同步,并在关键技术的设计、运行模式和工业流程等基础研究方面积累了不少重要经验。

中国面临着以煤为主的能源结构带来的巨大温室气体减排压力,因此也增加了即将大规模实现富氧燃烧技术商业运行的可能性。与此同时,为了进一步减少C02捕集成本,该技术在新概念与新方法方面仍然需要进一步深入研究。

《致谢》

致谢

本项目感谢国家重点基础研究发展计划项目(2011CB707301)、国家科技支撑项目(2011BAC05B00)、2013年度高等学校博士学科点专项科研基金资助课题(20130142130009)和煤燃烧国家重点实验室资助项目的资助。

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Chuguang Zheng, Zhaohui Liu, Jun Xiang, Liqi Zhang,Shihong Zhang, Cong Luo, and Yongchun Zhao declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号