《1.引言》

1.引言

工程技术、社会发展以及对核电的安全需求与认识推动了核电技术从第二代向第三代的转变。历史上的三次商业核电站事故(美国三英里岛、苏联切尔诺贝利、日本福岛)促进了包括固有安全和概率安全在内的更高安全标准的设定,预防和缓解严重事故的更加严格的要求以及非能动理念的实施。操作经验的积累和工业水平的提升促进了高燃耗、长设计寿命、高可靠性、高利用率、模块化和标准化、设计简化、数字化仪控(I&C)等技术的进步。公众的可接受度和对环境影响的关注度提升了核电站的环境友好性,包括辐射防护的“合理可行尽量低原则”(ALARA)和更严格的放射性废物排放要求。1990年,美国电力科学研究院(EPRI)发布了《先进轻水堆用户要求文件》(URD)[1],通过著名的14项关键政策界定了第三代核电技术的最基本特征和最低要求。自此,具有更高安全性、经济性和先进性的第三代核电技术逐步成为世界核电发展的主流。

本文主要讨论了CAP1400的总体设计思路、总体性能指标和主要技术参数、安全设计方案、设备设计的自主化与国产化等,阐述了国家科技重大专项实施带来的核电技术与装备能力的提升。

《2.总体设计和安全设计》

2.总体设计和安全设计

《2.1.CAP1400的总体设计》

2.1.CAP1400的总体设计

为确保型号的先进性,CAP1400的设计基于世界先进的AP1000,采用非能动以及简化的设计理念[2,3],遵循国内外最新、有效的核电法规导则和标准,满足URD等第三代核电技术文件要求,充分反映目前国内外AP1000工程化过程中的设计变更及改进。

CAP1400的总体设计思路是:提高电站容量等级,优化电站总体参数,平衡电站设计,重新进行全站安全系统和关键设备设计,全面推进设计自主化与设备国产化,积极应对福岛事件后的国内外技术政策,实现当前最高安全目标,满足最严环境排放要求,进一步提高经济性。CAP1400的综合性能可达到第三代核电技术的世界领先水平,如表1所示。

《表1》

表1 CAP1400的主要性能指标和技术参数

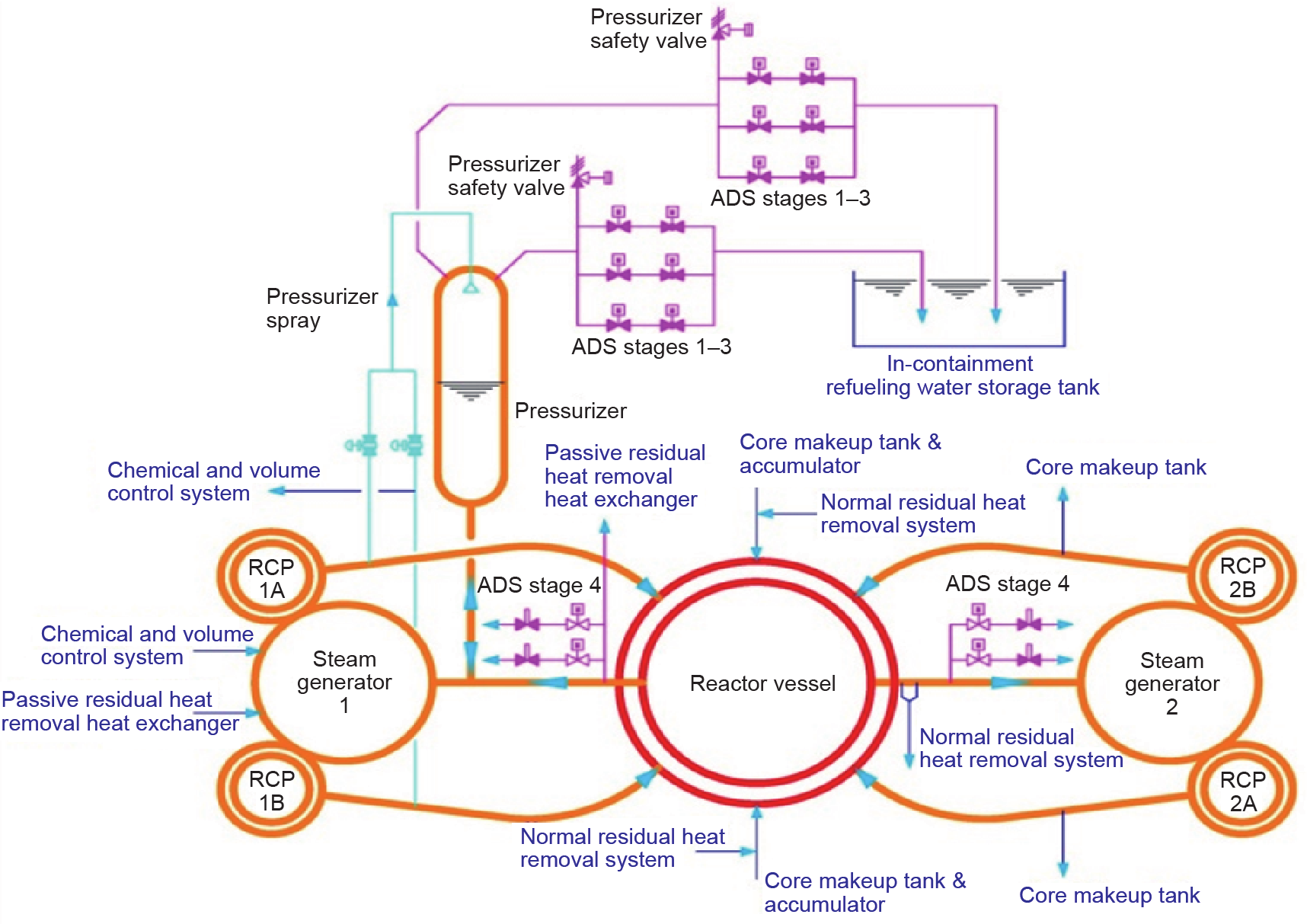

CAP1400的冷却剂系统由两个环路组成,每个环路中,冷却剂经过一条热管段流入蒸汽发生器(SG),在SG下封头进入两台主泵的水室,然后通过两条冷管段流入压力容器。稳压器(PRZ)通过波动管连接在一条热管段上。系统流程图如图1所示。

《图1》

图1.CAP1400冷却剂系统流程图。

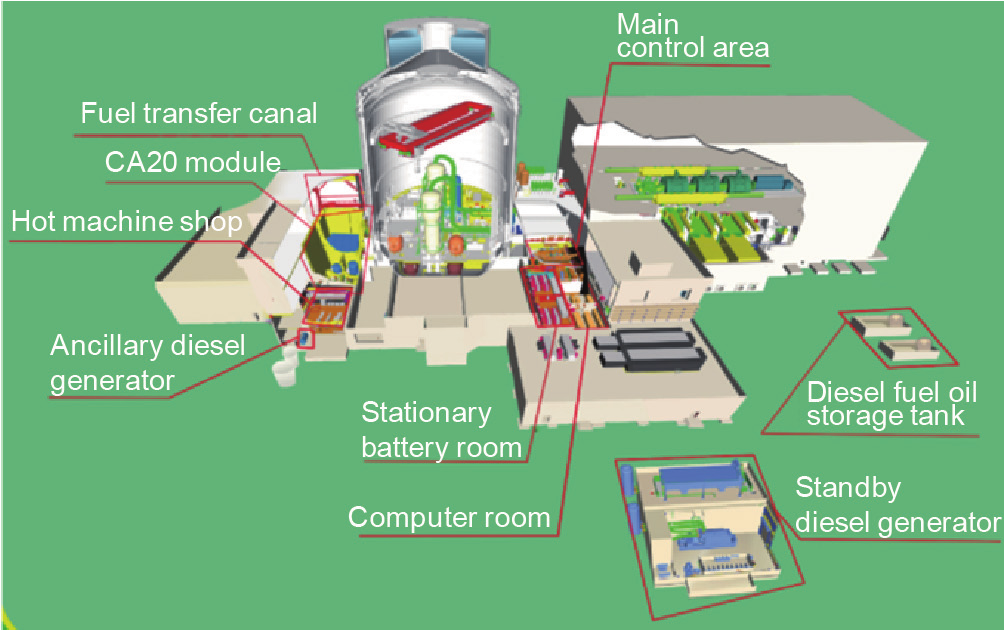

CAP1400的厂房布置较为紧凑,如图2所示,每千瓦占地为0.164m2,小于传统二代加核电站和AP1000。位于山东荣成的第一个CAP1400示范工程项目的预估成本约为每千瓦16000元人民币(每千瓦2443美元),在第三代核电站中具有一定的经济性优势。由于学习效应、设计固化、设备和材料国产化、更成熟的模块化以及优化的工程管理,批量化建设的CAP1400机组的建造成本将大大降低。

《图2》

图2.CAP1400的厂房总布置图。

《2.2.CAP1400的安全设计》

2.2.CAP1400的安全设计

为提高型号的安全性,CAP1400的设计采用多层级的能动纵深防御设施和非能动专设安全设施应对设计基准事故,并实施系统性的严重事故预防和缓解策略。此外,为了验证设计的合理性与程序的适用性,开展了包括非能动堆芯冷却系统综合性试验(ACME)、非能动安全壳冷却系统综合试验(CERT)以及熔融物堆内滞留(IVR)临界热流密度试验在内的21项关键试验。

能动的非安全级纵深防御设施包括正常余热排出系统(RNS)、组件冷却系统(CCS)和给水系统(SWS)等。这些设施在预期瞬态下导出堆芯热量,减少非能动系统不必要的行动,并且防止运行事件升级为事故工况。基于福岛事故的经验反馈[4]和相关技术政策[5],对非安全级纵深防御设施进行了一系列的改进,以进一步提升CAP1400的安全水平。首先,对电站非安全级正常余热导出系统(冷链)的抗震能力进行了强化;其次,为进一步确保意外发生后72h内堆芯和乏燃料的衰变热移除路径,增设抗震水源接口和移动式柴油机泵,强化应急水源和应急电源的设计,如专门设计特定建筑用于存储应急电源[6]。

CAP1400的工程安全系统包括非能动余热排出系统、非能动安全注射系统、自动卸压系统和非能动安全壳冷却系统等。这些非能动系统在事故工况下带走堆芯和安全壳内热量,并且实施紧急堆芯安全注射,从而防止堆芯融化,并确保放射性物质屏障的完整性。这些系统都是自动触发的非能动系统,遵循“单一失效”和“故障安全”准则(即不依靠厂内和厂外交流电源及其他能动设备),并且在事故后72h内不需要操纵员干预和外部支持就可执行其预期功能。

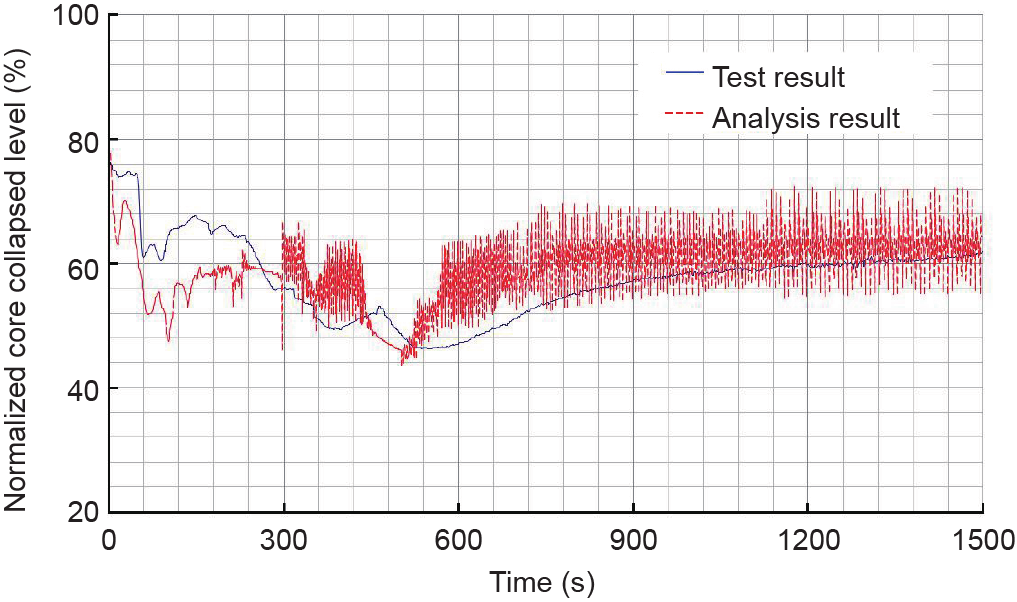

非能动安全注射系统在事故条件下(如主蒸汽管道破裂)向堆芯提供应急补水和高浓度硼水,在冷却剂丧失事故(LOCA)下向堆芯安全注射。该系统包括高压注射(堆芯补水箱,CMT)、中压注射(安注箱,ACC)、低压注射(内置换料水箱,IRWST)和堆芯长期冷却(IRWST的地坑和再循环)。与AP1000相比,CAP1400的堆芯补水箱容积扩大了21%(根据反应堆堆芯功率提高价值比);ACC容积根据LOCA时堆芯快速淹没的需求扩大了38%;IRWST容积根据安全壳地坑淹没高度的需求扩大了34%;直接注射管(DVI)尺寸从AP1000的DN200扩大到DN250,以满足更高功率下的安全注射流量需求。上述设计已通过了系统性的试验验证。图3给出了双端DVI(DEDVI)管线断裂时,堆芯坍塌水位的试验结果与软件预测。在这样的事故中,倒塌的堆芯水位应被准确预测,以进行安全分析。安全分析中的堆芯水位是堆芯是否被水淹没和是否保持完好的表征。

《图3》

图3.CAP1400的DEDVI试验结果与程序分析的堆芯坍塌水位比较。

自动卸压系统(ADS)的主要功能是在基准事故下对反应堆冷却剂系统(RCS)自动降压,以确保安全注射和防止高压熔堆。CAP1400的一、二、三级卸压主要是为ACC注射(以及RNS运行)提供前期卸压,并且与AP1000相比,三级爆破阀的公称通径都增加了50mm左右。ADS的第四级卸压是为IRWST注射提供末期卸压。为使重力注射尽早投入并满足流量要求,该级爆破阀的公称通径从AP1000的DN350扩大到DN450,相对排放能力提高60%。

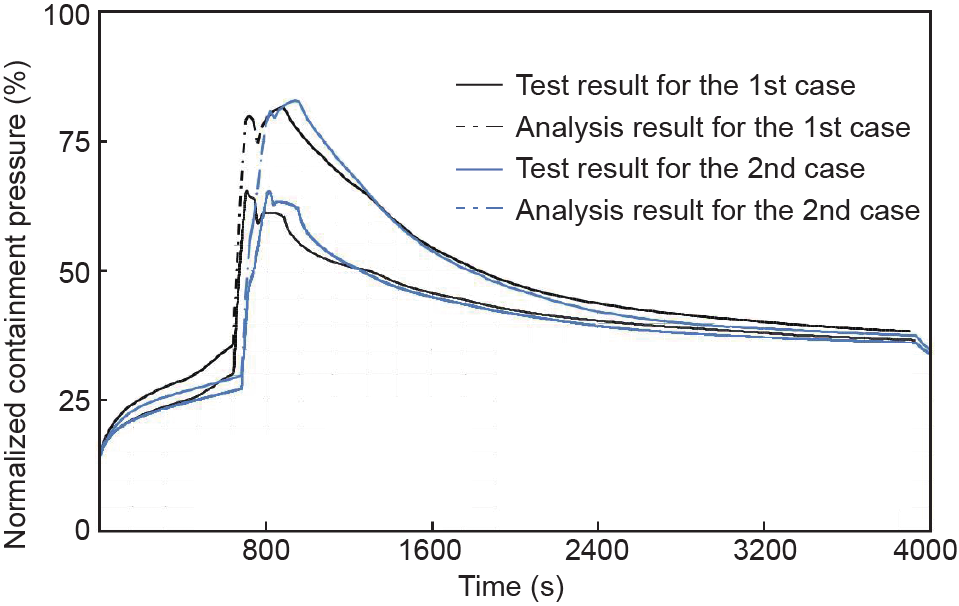

非能动安全壳冷却系统(PCS)通过利用安装在厂房顶部储水箱中依靠重力流下并喷向安全壳外表面的水,将基准事故下蒸汽在安全壳内表面冷凝释放的热量移除。CAP1400的安全壳容积能够更好地满足设计基准事故下安全壳内质能释放的相关要求,并且通过优化安全壳壁厚可进一步提升其承压能力和安全裕量。安全壳储水箱能在操纵员不干预的情况下提供至少72h的连续喷淋水量。基准事故发生72h后,可以通过能动的再循环管路向安全壳冷却水箱提供冷却水。作为示例,图4对比了发生大LOCA时的安全壳内压力的试验值和软件分析值(两次试验,LOCA分析中安全壳压力是必须计算的关键参数,其表征了安全壳的完整性和包容放射性物质的能力),验证了PCS的能力和软件的适用性。

《图4》

图4.CAP1400发生大LOCA时试验结果与程序分析的安全壳压力比较。

另外,CAP1400对乏燃料池(SFP)冷却系统进行了改进,除传统的水位监测和乏燃料冷却设备外,还增设了喷淋子系统和应急补水管线,从而确保事故条件下乏池的水位和乏燃料的冷却[6]。

当电站发生严重事故时,采取以下措施应对:在事故发生早期,利用ADS降低RCS压力,避免高压熔堆;如果堆芯熔化,IVR措施被激活,从而防止熔融物再次进入反应堆压力容器内,造成进一步的堆外严重事故,如堆外蒸汽爆炸以及熔融物与混凝土反应。与AP1000相比,CAP1400增设了6台非能动氢复合器并延长了氢气点火器电源的供电时间。此外,增强了氢浓度监测仪表和66台氢气点火器的抗震性能,确保其在地震情况下可用。通过防止传热管破裂事故后界面系统LOCA以及SG的满溢,降低安全壳旁路的可能性和危害性。利用PCS移除安全壳内热量,同时考虑可控安全壳通风措施,以防止安全壳晚期失效。

URD要求第三代核电站的堆芯熔化频率(CDF)和大量放射性物质的释放频率(LRF)分别小于1.0×10–5和1.0×10–6。这也是我国新建核电站的安全标准。CAP1400的CDF和LRF分别是4.02×10–7和5.07×10–8,远低于URD和我国的安全要求。另外,CAP1400根据URD关于最小应急的要求,在设计上消除了需要厂外应急的严重事故序列,从技术上能够满足无需应急撤离的准则。不难发现,CAP1400是具有超高安全性能的先进第三代核电站。

《3.运行、设备与材料等方面技术创新》

3.运行、设备与材料等方面技术创新

除安全系统裕量提升和设计改进外,CAP1400在反应堆堆芯、反应堆压力容器(RPV)、反应堆内部、初级和主要蒸汽管道、SG、废物处理过程、汽轮机过程、I&C系统、工厂防洪布局、保护建筑结构、模块化设计和施工等方面进行了大量的技术创新。

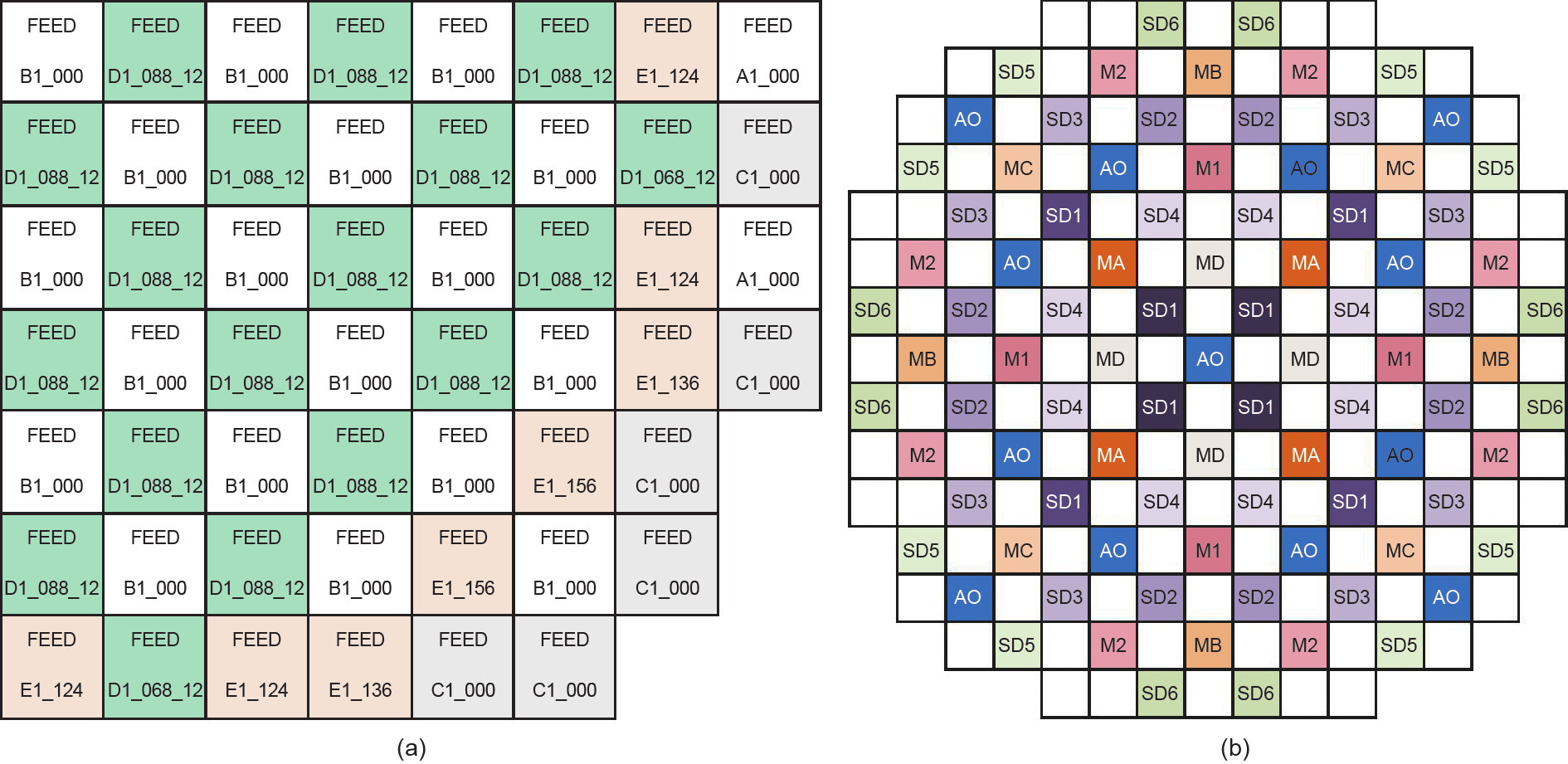

(1)采用先进堆芯燃料管理策略,首循环即实现中子低泄漏方案,提高中子经济性。具备混合氧化物(MOX)燃料装载能力[7]。采用具备较强运行灵活性以及能够在正常运行过程中减少含硼废液产生量的堆芯机械补偿控制,增强负荷跟踪机制。图5给出了首炉堆芯模式和控制棒模式,其中最外层采用富集度为0.74w/o和2.86w/o的燃料组件,实现低中子泄漏模式,控制棒包括41束调节棒和48束停堆棒;调节棒中的MA~MD是灰棒控制组件(毒性相对低),而M1/M2/AO是黑棒组件,黑棒与灰棒的组合实现了堆芯机械补偿控制。

《图5》

图5.(a)CAP1400首炉堆芯布置;(b)CAP1400控制棒布置图。

(2)优化设备和部件,提升其性能和可靠性。提升装备制造的锻件能力,显著减少一回路系统的焊缝,保证一回路系统的完整性并简化在役检查。主冷却管道和压力容器顶盖采用整体锻造工艺。

(3)与AP1000相比,CAP1400取消中子屏蔽板,降低堆内出现松动部件的风险。下腔室结构采用可拆换的均流板设计,在提高性能可靠性的同时优化流量分配性能。额外增加了堆内构件的质量,以促进IVR的实现,同时增强抗流致振动的能力。

(4)优化反应堆主冷却剂管道和主蒸汽管道,在满足性能要求的同时进一步降低主管道流速。这一设计可缓解机组长期运行过程中管道内的流动加速腐蚀(FAC)问题,提高运行安全性。

(5)研发传热面积较AP1000增加27%的新SG模型,并降低一回路流阻和改善二次侧参数。新SG采用经过充分试验验证的汽水分离器,包括有利于提高蒸汽质量的146个初级分离器和8组双钩波形板干燥器。

(6)从设备、材料与运行模式等潜在源头上控制放射性废液的产生,并采用先进三废处理工艺,如对放射性废液处理系统(WLS)增设离子交换序列和化学絮凝工艺,以降低放射性废液的排放浓度,使滨海厂址放射性流出物的浓度不超过1000Bq·L–1,内陆厂址不超过100Bq·L–1。对通风系统设置除碘过滤器。所有的努力是为了使废气、废液、废渣总量最小化。此外,在设计上考虑适应未来更严格环保要求的接口。

(7)自主研发更大排汽面积的长叶片(末级叶片长度达1.828m),以提高汽轮发电机效率;对机组二回路采用冷端优化使机组热效率进一步得到优化。

(8)采用一体化I&C系统,并在主控制室设计中充分考虑人因工程(HFE)。此外,提高主控制室的可用性与可操作性,改善人机界面[6]。

(9)采用“干厂址”设计理念,通过在辅助厂房和安全级蓄电池间增设活动挡水闸板及提高蓄电池房间的地坪标高,防止机组被内部或外部水淹。

(10)屏蔽厂房采用钢板混凝土结构,提升电站抗大型商用飞机恶意撞击能力[8]。

(11)采用模块化设计和建造,减少现场施工组装工作量,方便制作、运输和安装,缩短批量化建造阶段的建造工期,从而降低总造价。

(12)对机组关键设备和大宗材料进行自主化开发,基本实现设备和材料国产化,包括SG的U型管和核电焊材的定型研制(设备国产化率超过85%),有效降低机组建造成本。主要设备的国产化为CAP1400的工程化实施奠定了坚实的基础,降低了项目进度方面的风险。

(13)充分利用HFE和可靠性设计理念,确保在低维护要求下获取电站高可靠性。充分考虑电站的可维修性和可达性[6]。进一步落实可靠性分配与设计思想,开发核电站在线安全与性能监督功能,提升核电站现实安全。

《4.总结与展望》

4.总结与展望

本文全面阐释了CAP1400发展的设计思路、总体性能指标和总参数、安全设计方案以及主要技术创新。在安全、经济和其他性能特征方面,CAP1400满足第三代核电的发展要求。CAP1400的研发和设计推动了我国核能行业设计技术、试验技术和相关装备制造能力由第二代到第三代的升级。

压水堆技术的后续技术改进方向在于:从安全性角度,如何根据严重事故缓解策略(SAMG)确定将电站带回稳定可控状态的设备和仪表,并证明这些设备和仪表能以合理的可信度在严重事故下执行其功能;从经济性角度,加强设计简化和标准化,及时将三代机组的首台建造经验反馈到后续机组,从而改进可建造性和模块化,缩短建造周期,以及确保机组建造费用的进一步降低;从运行维护角度,考虑国内核电装机容量的增加,核电设计中需强化负荷跟踪和灵活运行的能力,同时利用智能化的设备监测和性能诊断,为电站的维修优化及其他活动提供技术支持。

动提供技术支持。作为集成创新与再创新形成的具有自主知识产权的大型先进压水堆核电设计,CAP1400具有良好的安全和经济性能,以及广泛的市场应用前景。它将有力支撑中国核电的安全高效发展,促进“走出去”战略的实施。

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Mingguang Zheng, Jinquan Yan, Jun Shentu, Lin Tian, Xujia Wang, and Zhongming Qiu declare that they have no conflict of interest or financial conflicts to disclose.

《Nomenclature》

Nomenclature

ACC accumulator

ACME advanced core-cooling mechanism experiment

ADS automatic depressurization system

ALARA as low as reasonably achievable

CCS component cooling system

CDF core damage frequency

CERT containment safety verification via integral test

CMT core makeup tank

DEDVI double-ended direct vessel injection

DVI direct vessel injection

EPRI Electric Power Research Institute

FAC flow-accelerated corrosion

HFE human-factor engineering

I&C instrumentation and control

IRWST in-containment refueling water storage tank

IVR in-vessel retention

LOCA loss-of-coolant accident

LRF large release frequency

MOX mixed oxide (fuel)

NPP nuclear power plant

PCS passive containment cooling system

PRZ pressurizer

PWR pressurized water reactor

RCP reactor coolant pump

RCS reactor coolant system

RPV reactor pressure vessel

RNS normal residual heat-removal system

SAMG severe accident management guidelines

SFP spent fuel pool

SG steam generator

SWS service water system

URD Advanced Light Water Reactor Utility Requirements Document

WLS liquid radwaste system

京公网安备 11010502051620号

京公网安备 11010502051620号