《1. 引言》

1. 引言

电子束选区熔化(EBSM)技术是一种很有潜力的用于制造金属部件的增材制造技术,这种技术可以用来制造几何形状复杂的部件,并为控制局部化学成分和力学性能开辟了新的途径。例如,Yang等[1]制造出了具有负泊松比的拉胀晶格结构,Ge等[2–4]制造了功能梯度Ti-TiAl材料。

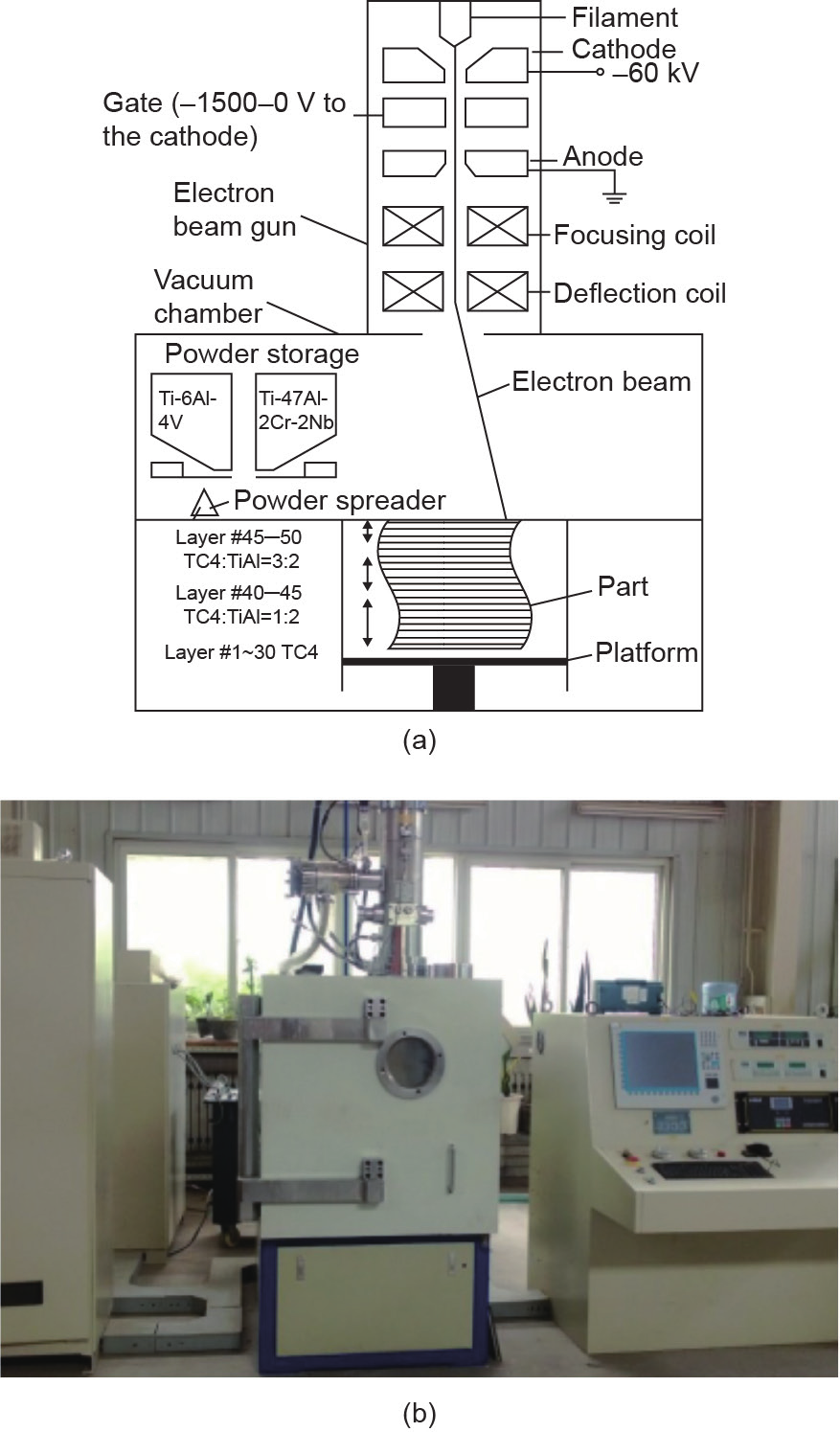

如图1所示,EBSM技术包括三个主要制造步骤[2]。

《图1》

图1. EBSM技术所有步骤中的实验和模型。DEM:离散元法。PF:相场。FVM:有限体积法。

(1)在预热了的平台或上一层粉末上铺一层粉末。层厚可以针对不同的层而变化。对于每一层,可以设计和定制各种不同类型粉末的混合比例,来控制化学组成。

(2)预热粉末床,使粉末轻微烧结。这一步有助于防止因粉末飞散导致的实验失败。

(3)选区熔化粉末床。电子束的功率和扫描速度是影响最终零件质量的关键因素。

虽然EBSM的基本原理比较简单,但实际工艺过程由粉末颗粒堆积、传热、相变和熔体流动等多种物理现象组成,影响工艺和制造质量的因素有很多。为了选择最佳参数,确保制造质量,需要理解各个制造步骤中众多的基本物理机制。例如,铺粉过程中如何提高粉末床的堆积密度,预热过程中如何达到粉末床的最佳聚结状态,如何避免球化效应,如何降低单道不平直性,这些都是有意义的研究课题。

以前的研究大多关注于熔化过程,而忽略了另外两个步骤,很少有研究对所有制造步骤进行全面建模。有研究者已经开发出一些粉末模型,能解决粉末床中随机分布的问题,从而研究单个粉末颗粒的熔化过程[5–7]。Körner等[5]采用雨模型生成粉末层,采用二维(2D)格子玻尔兹曼方法(LBM)模拟粉末熔化过程。他们研究了粉末层的厚度和输入能量对多层粉末连续固结过程的影响。Khairallah等[6]建立了激光选区熔化(SLM)的细观模型,利用多物理模拟程序ALE3D研究单道成形过程中孔隙、飞溅和剥蚀的形成机制。Qiu等[8]使用开源代码OpenFOAM模拟SLM过程中的粉末熔体流动,来研究表面结构和孔隙演变。这些模型包含了熔池流动的主要驱动力,包括表面张力、马拉高尼效应和蒸汽反冲压力。本文中,利用模型和实验来加深对三个步骤中物理机制的理解(图1)。第二部分介绍了这些模型,包括基于DEM的铺粉模型、粉末烧结的相场模型和基于FVM的粉末熔化模型。第三部分介绍了实验方法。第四部分对每个步骤的实验和模拟结果进行了介绍和讨论。最后,第五部分是简要的总结。

《2. 模型》

2. 模型

注意:三个小节中的符号仅用于相应小节。

《2.1. 铺粉模型》

2.1. 铺粉模型

直径在30 ~ 50 μm范围内、服从高斯分布的球形粉末颗粒,首先在重力作用下落到底部形成粉末床,以不同的厚度覆盖基板。之后,粉刷从左向右铺平粉末(图1)。粉末颗粒的运动受相互作用和体积力的控制。我们用了Hertz-Mindlin接触模型。在简单情况下,只有两个半径为R1 和R2 的接触颗粒,法向和切向的接触力由非线性变形和阻尼组成,如公式(1)和公式(2)所示。

式中,δn 、|ξ t |、 为法向(en )和切向(et )的相对位移和速度;K n 和Kt 、γn 和γt 分别为法向和切向的有效刚度和阻尼系数,如式(3)所示。

为法向(en )和切向(et )的相对位移和速度;K n 和Kt 、γn 和γt 分别为法向和切向的有效刚度和阻尼系数,如式(3)所示。

式中,E、υ、θ分别为杨氏模量、泊松比和恢复系数。

如果 ,将发生切向滑动,切向力是式(4)中给出的最大摩擦力。

,将发生切向滑动,切向力是式(4)中给出的最大摩擦力。

式中,μ为摩擦系数。

除了接触排斥力之外,细颗粒物的内聚性质还表现出吸引力。我们使用Johnson-Kendall-Roberts(JKR)模型来引入精细粉末之间的范德华力,如式(5)所示。内聚力主要取决于材料的表面能密度Ψ。

式中,a为接触区域的半径。

《2.2. 粉末烧结的相场模型(PF)》

2.2. 粉末烧结的相场模型(PF)

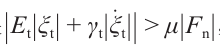

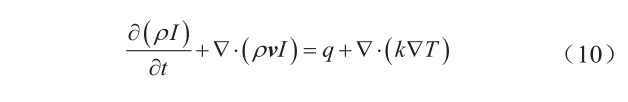

需要强调的是,预热过程中的粉末烧结机制主要是由晶界扩散驱动的固态烧结,而不是由熔化和凝固驱动的液态烧结。很少有人研究或者模拟EBSM预热过程中的这种固态烧结。因此,我们建议使用PF来模拟粉末烧结。为了简洁起见,我们以两个粉末为例解释这种模型。在这种情况下,使用两种场:固体体积场c,序参量场η1 和η2 。这些场的值都在0到1之间,如图2所示。请注意,在晶界处,c = 1。

《图2》

图2. PF模型中各个场的示意图。

烧结过程的演变是通过最小化总自由能来驱动的,总自由能F[9]:

式中,v为体积;f为体积自由能;κc 和κη 为能量梯度参数。因此,对守恒场c使用Cahn-Hilliard方程:

并对非守恒量序参量场使用Allen-Cahn方程:

式中,M为浓度迁移张量;L为序参量场迁移率标量;x为空间位置矢量;t为时间。

采用FEniCS组件[10]来解这个非线性问题,应用牛顿求解器直接求解。由于每个粉末层的预热通常需要约20 s,所以采用恒定的时间步长dt = 2 × 10–4 s,对固态烧结过程来说应该足够。应用周期性边界条件,采用隐式求解器。

《2.3. 粉末熔化的流体力学模型》

2.3. 粉末熔化的流体力学模型

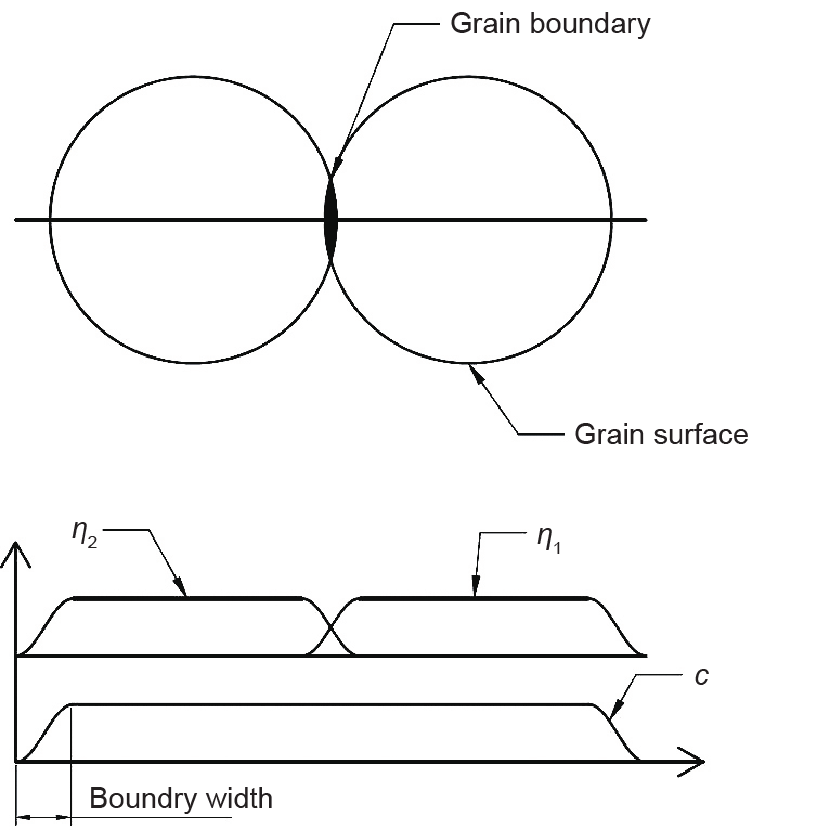

粉末熔化过程由连续性方程[式(9)]、能量守恒方程[式(10)]和动量守恒[式(11)]控制,详细描述如下:

式中,ρ和v分别是熔体的密度和速度矢量。本文假设熔体是牛顿不可压缩流体,密度设为恒定。

式中,k为热导率;T为温度;I = cT + (1 – fs )L是比内能;c和L分别为熔化的比热容和潜热;fs 为固相体积分数。

最重要的是,q为输入热源模型,是利用蒙特·卡洛方法模拟电子原子间相互作用得到的[11]。热源模型与材料有关,受实验设置的影响。我们以前的文章[11–13]对此进行了详细的描述。初始条件是873 K均匀温度分布,简化了预热步骤。热边界条件是表面蒸发导致的热量损失和表面辐射。

式中,g为重力加速度矢量;μ为黏度;p为压力。浮力fB 用布辛涅司克近似[式(12)]计算。

式中,β为热膨胀系数;T0 为参考温度。

使用流体体积分数(VOF)方法对熔体自由表面进行跟踪。如式(13)所示,计算得到每个单元中的体积分数(F),而速度(v)由动量守恒方程[式(11)]得出。基于体积分数,可以在每个时间步重建自由表面。

表面张力和马拉高尼效应是自由表面上的边界条件,而表面张力系数与温度有关。

《3. 实验方法》

3. 实验方法

本文使用的EBSM系统(图3)是开放式架构,允许用户设置各种制造参数。在之前的文章中[4]可以找到详细描述。由于有两个粉缸,该设备可以通过调整每层中两种粉末的混合比例来制造梯度功能材料。

《图3》

图3. 室内EBSM系统。(a)示意图;(b)照片。

铺粉实验中,可以设置粉刷的平移速度和倾斜角度。使用激光粒度分析仪测量粉末尺寸分布。铺粉之后,选区熔化之前,通常使用散焦的电子束来预热粉末层。这么做的目的是将粉末颗粒轻微烧结在一起,以避免出现“吹粉”的情况。在后处理实验表征中,为了研究烧结机制,我们将烧结粉末颗粒附着到100℃的包埋树脂上,使用聚焦离子束(FIB)进行抛光。最后,我们用扫描电子显微镜(SEM)观察粉末颗粒接触点烧结颈的微观结构。机械抛光是不可行的,因为它可能破坏烧结颈并改变微观结构。

在粉末熔化过程中,使用了聚焦的电子束,在光学显微镜(OM)下观察单道的形态。

《4. 结果和讨论》

4. 结果和讨论

《4.1. 铺粉》

4.1. 铺粉

评价铺粉机构性能的一个指标是粉末床的相对堆积密度。更紧凑的粉末床通常有利于提高制造质量,这可由2.3节介绍的粉末熔化模型来证明。

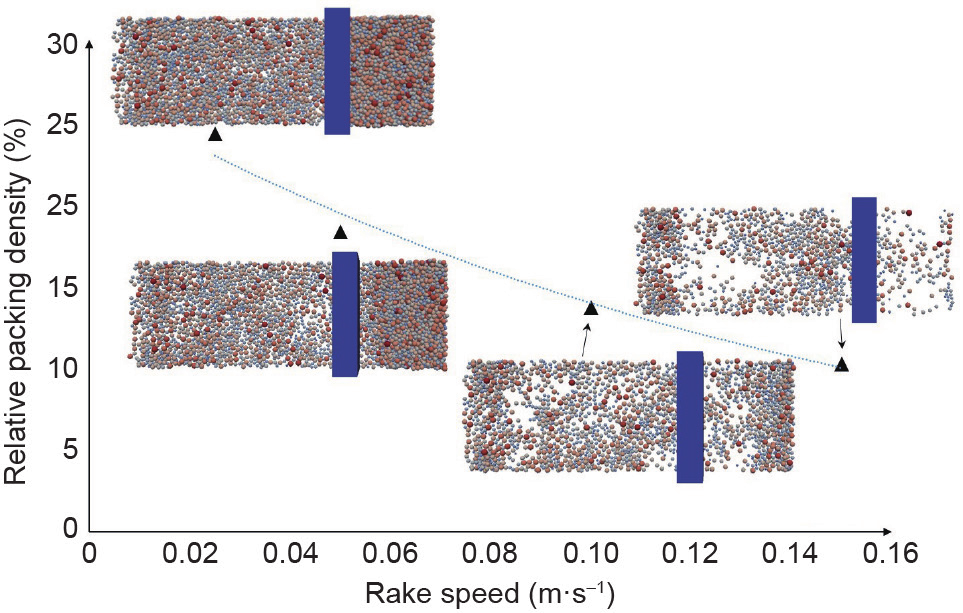

模拟[图4(a)]对于粉刷的设计和优化[图4(b)]有指导意义,包括形状和平移速度。可以预测在基板或前一堆积层粗糙表面上新铺设粉层的相对堆积密度[图4(c)],然后与实验进行比较[图4(d)]。

《图4》

图4. 粉末扩散的实验和模拟结果。(a)模拟可以指导粉刷的设计和优化(b)粉刷;(c)在先前的层上铺粉的模拟结果;(d)在先前的层上铺粉的实验结果。

初步模拟结果揭示了以下现象:

• 如果粉刷的平移速度相对较低,则其形状不会影响堆积密度,最终的堆积密度较高。

• 堆积密度随铺粉速度的增大而减小,如图5所示。应注意的是,当前模型并未考虑粉刷振动的影响。然而,在实验中,振动受到粉刷速度的影响,进而影响粉末的铺展[4]。还值得一提的是,第一层粉末的堆积密度比整个粉末床的填充密度低,因为层厚仅为平均粉末颗粒直径的两倍。

《图5》

图5. 不同铺粉速度下的铺粉模拟结果。

《4.2. 粉末烧结》

4.2. 粉末烧结

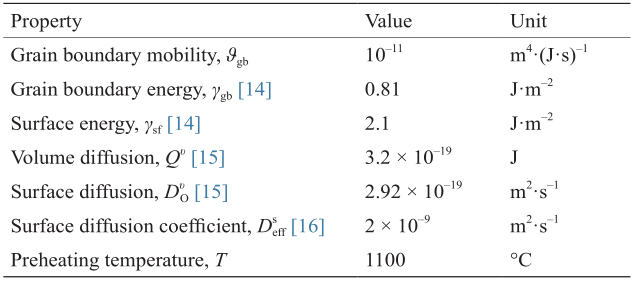

烧结过程的PF模型是二维的。本文提出了两个模拟实例:大小不同的两种粉末颗粒和大小相同的两种粉末颗粒(图6)。在图6(a)和图6(c)中,红色部分表示材料充满的区域,蓝色部分表示没有材料的区域,过渡颜色表示材料界面。表1[14–16]列出了用到

的材料参数。

《图6》

图6. 粉末烧结的实验和模拟结果。(a)、(b)大小不同的两种粉末颗粒;(c)、(d)大小相似的两种粉末颗粒。

《表1》

表1 粉末烧结模拟中用到的材料参数

虽然这个模型还需要很多改进,但已经基本上再现实验的观测[图6(b)和图6(d)],这表明所提出的用于烧结过程的方法具有建模能力。应该指出,建模和实验的度量单位是不同的。由于尺寸效应,要达到相同的烧结阶段,大尺寸需要更多时间。

《4.3. 粉末熔化》

4.3. 粉末熔化

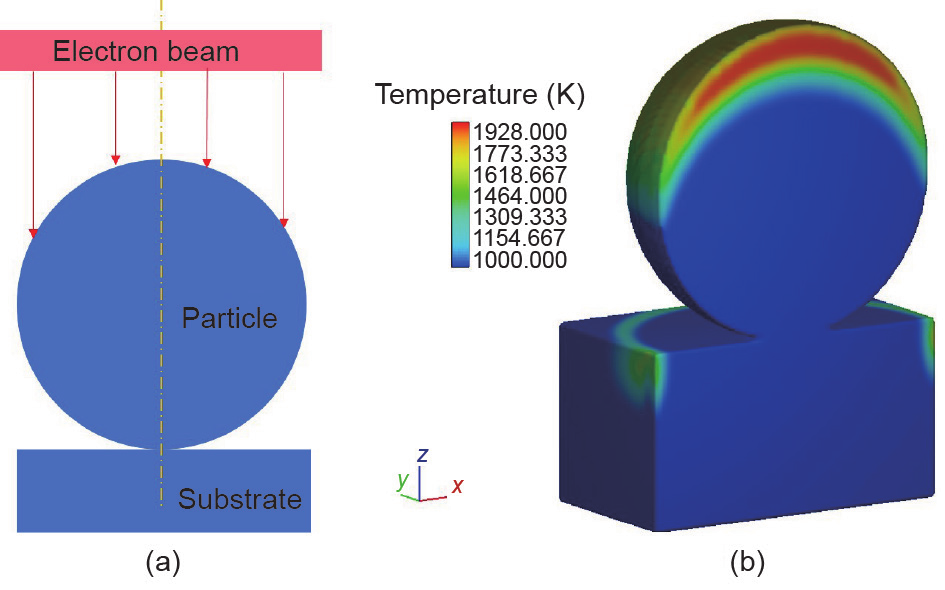

我们的高保真粉末熔化模型有一个重要特征,即通过使用增强的VOF方法准确捕捉和重建材料表面,从而准确地实现热源模型[17]。为了说明这一点,模拟了电子束(其中能量均匀分布在光束横截面内)在基层上加热球形粉末颗粒的过程。从图7中可以看出,由于电子束的最大穿透深度约为16 μm,所以电子束可以穿透颗粒的边缘进入下面的基层。还需注意,表面下区域(表面以下约5 μm)的温度比表面高,因此完美地展示了在电子-原子相互作用微尺度模拟中沿着穿透深度的能量分布[11,12]。此外,在图7(b)中,红色区域(温度高于1928 K)随着离中心距离的增加而变小,这是由于受入射角影响,能量吸收率在中心附近较高而在边缘附近较低[12]。

《图7》

图7. 电子束在基层上加热球形粉末颗粒的模拟结果。(a)示意图; (b)模拟。

单道作为一个成形过程的基本单元,很大程度上影响最终的产品质量,如表面粗糙度和尺寸精度。采用基于FVM的高保真粉末尺度模型,来预测单道缺陷的详细形成过程,包括球化效应和单道不平直性(图8)。这些过程在实验中很难观察到。以前的研究提出了不同甚至互相冲突的解释。该模型则有助于澄清潜在的形成机制,揭示关键因素的影响,指导成形质量的提高。这在我们之前的文章[13]中有更详细的讨论和描述。

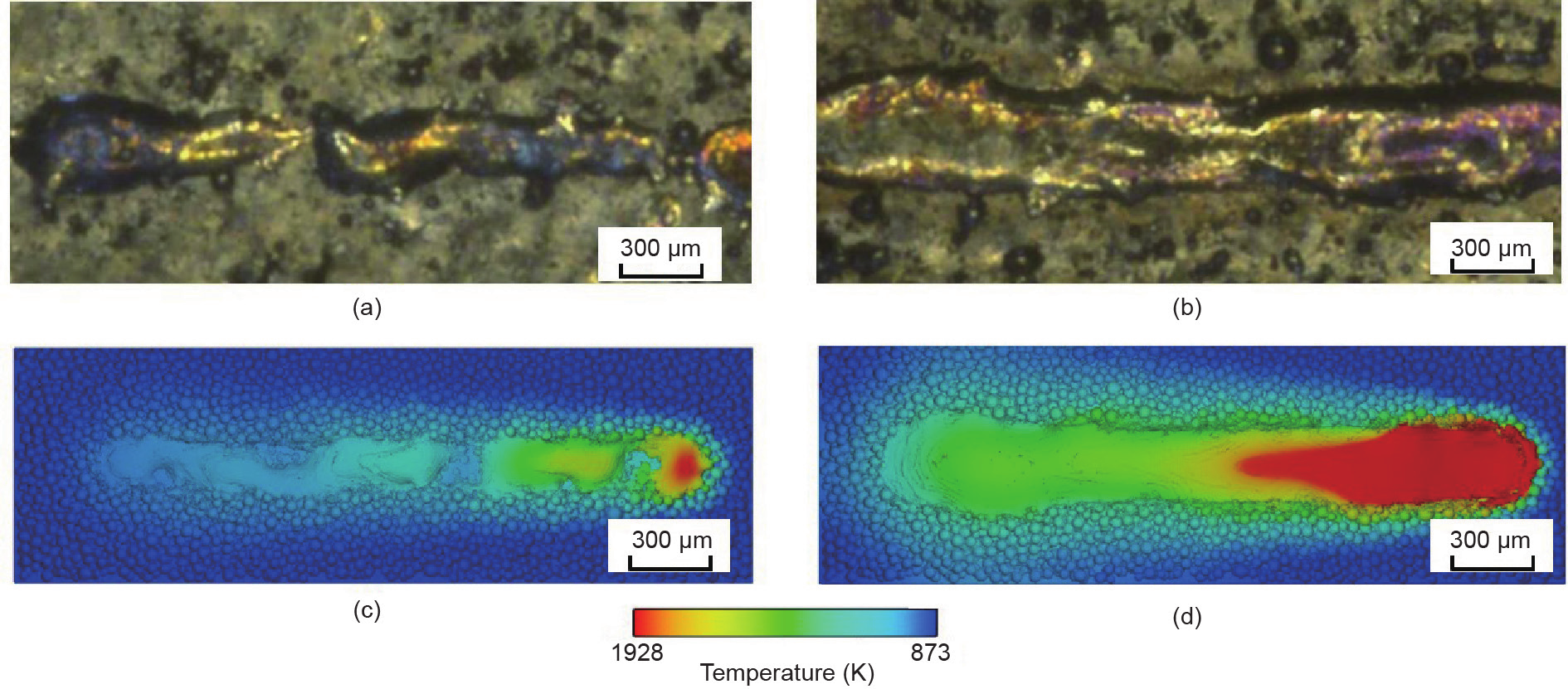

《图8》

图8. (a)和(c)球化效应的实验和模拟结果;(b)和(d)单道不平直性的实验和模拟结果[13]。

主要结论如下:

• 球化效应是熔化的颗粒下面的基板熔化不充分所致。在表面能的驱动下,一些熔化的颗粒合并成孤立的团簇,而不是散布在未熔化的基板表面上。

• 单道不平直性是熔池随机附着在边界附近的部分熔化的颗粒上所致。在多层多道成形工艺中,先前的层和道及喷射材料也会影响熔道,造成不均匀性。详细的模拟结果和讨论不在本文的范围内,可以在我们以前的文章[13]中找到。

《5. 总结》

5. 总结

为了全面了解EBSM过程中的物理机制,进行了建模和实验。模型包括使用DEM的铺粉模型、粉末烧结的PF模型和使用FVM的粉末熔化模型。这些模型与实际的制造程序非常相像。初步模拟结果与实验结果在本质上是一致的,并且展示出其吸引人的潜力,来揭示潜在的机制,进而指导实验装置和制造工艺的设计和优化。

《Acknowledgements》

Acknowledgements

The authors at Tsinghua University acknowledge the financial support by the National Key R&D Program of China(2017YFB1103303) and the Suzhou-Tsinghua Innovation Leading Action Specials (2016SZ0216). Yongxing Shen acknowledges the financial support by the Recruitment Program of Global Experts.

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Wentao Yan, Ya Qian, Weixin Ma, Bin Zhou, Yongxing Shen, and Feng Lin declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号