《1 固体氧化物燃料电池的基本原理》

1 固体氧化物燃料电池的基本原理

传统的化石能源是人类社会依赖的最主要的能源,这一现状在未来50年内不会改变。如何将有限的化石资源高效洁净且环境友好地转化为人们所使用的能源已经成为当今能源发展和政策制定中的一个越来越受重视的方面。在所有的发电系统中,高温固体氧化物燃料电池拥有最高的效率、最广泛的燃料适用性和最小的环境污染[1~5] 。在全球能源电力供应系统中,SOFC 占有重要地位。在固定、分布式发电市场中,高温固体氧化物燃料电池以它的简洁性、模块化组装和稳定性赢得了一席之地,这些都是传统燃煤发电站所无法比拟的[6~8] 。正是由于这些独特优势,固体氧化物燃料电池在过去的几十年中吸引了全球各地人们的关注,引起了人们进行科学研究和商业化的兴趣。

《1.1 工作原理及功能组成》

1.1 工作原理及功能组成

和日常生活中使用的电池相似,SOFC 通过电化学反应将储存在燃料中的化学能转化为电能,它包含3个基本的组成部件,即电解质、阴极和阳极,同时也需要可以传导电子的连接体材料来将多个电池连接起来,这些部件基本上是陶瓷或者金属材料。电解质的功能就是在氧分压的作用下,将O2- 连续且单独地从阴极传导到阳极。阴极作为O2- 供体,必须具备将 O2转化成 O2- 的功能,也就是将氧还原的过程。阳极则接受电解质传导过来的 O2- ,将 H2 或者碳氢燃料氧化,生成 H2-O 或 CO2,同时放出电子。阳极释放出来的电子就通过外电路传导到阴极,参加氧还原反应。图 1 是 SOFC 的工作原理图。SOFC工作的驱动力来源于阳极和阴极两侧的氧分压差。

《图1》

图1 SOFC工作原理图

Fig.1 A schematic illustration of the working principle of SOFCs

使用空气作氧化剂的SOFC单电池的最大电压在1.2 V左右,其电压还与温度、系统压力和燃料组成有关。很明显,这样低的电压无法在实际中应用。如果要得到足够高的电压和功率,就需要通过连接体或者电池-电池连接件将数个单电池串/并联起来。和干电池一样,每个SOFC部件都会有一定的内阻,在电子或者离子传导过程中造成一定的电压损失。最终输出的电池电压除去了损失在各个部件上的电压,称为开路电压(或电动势(EMF),在不考虑任何燃料损失的情况下)。

SOFC工作的最基本要求就是实现氧在电解质中以O2- 的形式进行传导,而不是O2。为了实现这样的要求,就必须使用致密的隔离层来将空气和燃料分隔开。在阴极支撑盲管式SOFC电池的设计中,这样的致密隔离层是通过特殊的电解质和连接体设计来实现的,经过反应的燃料气和空气仅仅在开口的一端接触并燃烧,这样的设计不需要对电池进行任何气体密封。相反,对于平板式SOFC,在连接体/电极和电解质/电极接触的地方要进行密封,以此将燃料气和空气隔离开;这对于平板式SOFC的可靠性和长期工作的稳定性来说是一个巨大的挑战。

《1.2 SOFC的优势》

1.2 SOFC的优势

燃料电池是一种将存储在燃料中的化学能直接转化为电能的器件。因此它并不受卡诺循环的限制,和传统的内燃机尤其是兆瓦级以下的内燃机相比,它具有无以伦比的发电效率。如果使用碳氢燃料的话,更高的发电效率就意味着发出同样的电力可以减少资源消耗,也减少了CO2的排放,这在大量使用化石燃料发电的今天,对于减少碳排放有着非常重要的意义。另外,和传统内燃机发电相比,燃料电池发电机对环境更加友好。由于其工作温度相对较低,就可以避免氮氧化物(NOx )的产生与排放。在燃料电池发电机中加入除硫系统就可以使硫氧化物(SOx )的排放降到接近零。与此同时,燃料电池发电机还更加安静,没有振动,维护费用更低。因此,在分布式发电中,燃料电池发电机是非常有竞争力的,而且也可以应用于大规模电站中。

在高温下工作的固体氧化物燃料电池还有更多其他的优势。一般在600~1 000 ℃高温下运行的 SOFC,不仅提供了高品质的余热,而且在催化剂的作用下碳氢燃料重整和电化学氧化的效率更高,这个优势是非常重要的。首先,这使得SOFC可以使用大部分的碳氢燃料,无论是气体还是液体,因为在高温下它们可以重整为H2和CO等。然而对于低温燃料电池(如PEM等),CO的存在会造成阳极中毒。其次,由于燃料发生化学反应所产生的余热可以被同时发生的燃料水蒸气热重整反应所利用,燃料在电池内部的重整成为可能。这两个反应的结合又进一步提高了整体系统的效率。电热联产,又叫作热电联供(CHP),是高温 SOFC 的第三个优势所在。在发电的同时回收并且利用余热使得系统的总效率可以达到 85 %~90 %,也可以将 SOFC 和小型汽轮机联用组成一个混合系统。为了更大程度地提高电效率,SOFC/小型汽轮机系统通常在加压下工作,这会同时提高SOFC电池堆的性能和小型汽轮机的效率。为了进一步提高效率,可以在上述混合系统中再加入底部循环汽轮机,这非常适合在大于 100 MW 的发电机中使用。西门子/西屋公司示范验证了 200 kW 级的混合 SOFC 发电系统,并且创造了53 %这一世界最高纪录的净交流电效率[9] 。

和另外一种高温燃料电池——熔融碳酸盐燃料电池(MCFC)相比,SOFC的全固态结构可以避免 MCFC由于液态电解质所造成的腐蚀和不能进行热循环的问题。因此,SOFC 被广泛认为是一项操作友好且长期稳定的技术。事实上,在所有进行示范验证的燃料电池中,西门子/西屋公司100 kW系统 20 000 h的工作时长已经是最高的了。

《1.3 SOFC的类型》

1.3 SOFC的类型

出于对高性能和低工作温度的追求,现在典型 SOFC的结构都是在多孔或致密沟槽状导电支撑体上制备薄的电解质层。从材料使用的角度来说,基体可以是电极(阴极或阳极)、连接体(金属或陶瓷)或惰性的绝缘体。从几何学角度来说,基体可以做成管状(圆管、扁平管或瓦棱形)或平板状。

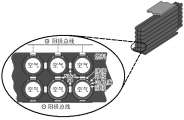

如果使用盲管状结构,可以使单电池密封变得非常简单,与平板式电池相比这是管式电池最大的一个优势所在,因为平板式电池需要在电池四周都进行密封。然而,某一种支撑体仅在某种特定的结构设计下才会变得有优势。例如,在还原气氛下的电池堆中,管式阴极支撑体可以采用电池-电池连接的方式,然后就可以使用廉价的 Ni 来取电[9~11] 。图2是阴极支撑管式电池堆的电池-电池连接示意图。在氧化气氛下,单电池的连接则需要贵金属。 Ag是最好的选择,但是在高温下Ag会软化,这样的高流动性对于阳极支撑管式SOFC的工作和稳定性来说都是一个很大的问题[12] 。

《图2》

图2 阴极支撑管式SOFC电池堆示意图

Fig.2 A schematic illustration of cathode-supported tubular SOFC bundles

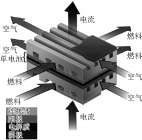

然而,对于平板式电池堆来说,阳极支撑是最好的选择。具有高功率密度的阳极支撑单电池可以在更低的温度下工作,这样在电池堆中就可以使用更加廉价的已经商业化的抗氧化合金来作单电池的连接材料。在这样的设计中,抗氧化合金本质上是用作电池堆的机械支撑体、连接体和集流体。图3是采用金属连接体的阳极支撑平板式SOFC示意图[13] 。在致密的金属连接体上还布有供空气和燃料气流动的气道。

《图3》

图3 采用金属连接体的平板式SOFC电池堆示意图

Fig.3 A schematic illustration of planar SOFC stack with metal interconnect

多孔金属支撑的SOFC近些年来受到了越来越多的关注。它有很多优点,例如机械强度高,集电方便且电阻低,电池和电池堆造价低廉。同时也有很多挑战,如何在金属支撑体上低温制备致密的电解质层来避免金属支撑体过度氧化以及和接触层之间的化学反应就是其中之一。Cr的挥发与富集会造成阴极中毒,这也会造成电池性能的降低。

单电池之间也可以在电化学惰性和绝缘的支撑体上进行串联,这种设计称为“分段式串联”,它具有独特的优势,如制备成本低。更重要的是,这样的SOFC电池堆可以在高电压低电流下工作。这个特性使得它可以避免高电流所造成的功率损失,这对于大型SOFC发电机来说是非常重要的。图4 是劳斯莱斯公司设计的“分段式串联”电池部件配置的剖面图[14] 。在这个设计中,气路通道和集电仍然是亟待解决的问题。

《图4》

图4 “分段式串联”设计示意图

Fig.4 A schematic illustration of the “segmented-in-series”design

《1.4 应用》

1.4 应用

综合上述多种优势,SOFC 系统的最佳应用是在分布式固定发电系统中。根据SOFC发电机型号的大小,固定式发电可以进一步分成如下市场。

1)家用:针对家庭用电,其功率在1~10 kW。热水、房屋供暖和制冷可以作为其副产物一并提供。燃料可以采用市政管道中的天然气或者煤气。净交流电力输出效率可以大于35 %。

2)工业和商业:针对驱动小型的工业部件来进行设计,例如信用卡数据处理中心或者医院这样不能有电力中断的地方。其功率一般在 100~ 1 000 kW。高品质的余热仍然可以作为一项副产物来提供。可以使用市政管道天然气作为燃料。净交流电力输出效率可以大于45 %。

3)分布式供电:针对更大的工业部件或者一个小型的社区,将工业使用的SOFC发电机进行改进,使其功率达到 2~10 MW。燃料可以使用天然气或者煤气。净交流电力输出效率可以大于48 %。

4)集中式发电系统:最大的SOFC发电系统可以达到100 MW。为了以最高效的方式发电同时尽量少的排放就需要设计一个混合SOFC系统。燃料气可以使用天然气和煤气。净交流电力输出效率有望达到60 %以上。

《1.5 挑战》

1.5 挑战

成本和可靠性是制约SOFC技术商业化的两个最主要的因素。这两个障碍都源于其较高的运行温度,这对于SOFC来说既是优点又是其最大的缺点。一方面,高温下运行可以为燃料重整和氧化提供足够的热量,使SOFC可以像使用H2一样使用几乎所有的碳氢燃料。另一方面,高温运行需要材料具备特殊的性质。陶瓷材料和金属之间的热力学、化学和电学相容性仅仅只是SOFC技术发展过程中被提及的少数几个问题。将 SOFC 的运行温度从 800~1 000 ℃的高温降到600~700 ℃的中低温被认为是实现SOFC商业化的一条实际可行的路径。最近在开发中低温SOFC技术上已经做了很多的工作。

《2 阴极支撑管式固体氧化物燃料电池设计》

2 阴极支撑管式固体氧化物燃料电池设计

构成阴极支撑管式 SOFC 的部件主要有 5 个,包括阴极、电解质、阳极、连接体和电池-电池连接件。其中,阴极和阳极都是多孔层,用来输送反应气和产物;电解质和连接体是致密层,它们将空气和燃料气分隔开。阴极支撑管式SOFC最早的开发者是美国的西屋公司,也就是后来的西门子公司以及日本的东陶公司。

《2.1 圆管式电池设计》

2.1 圆管式电池设计

西屋公司在 1962—1963 年首先在“套筒接头” 电池堆中进行了阴极支撑管式SOFC单电池设计的实验验证。由于其稳定性差、制备工艺复杂,因此采用了Ca掺杂ZrO2的圆柱形多孔支撑管来支撑阴极层、电解质层、阳极层和连接体。后来采用多孔阴极来代替上述多孔支撑管,在支撑管上制备其他功能层,这就是今天阴极支撑管式SOFC单电池的基础。这种设计极大地降低了阴极支撑体中气体的扩散阻力和表面电阻,从而大幅提高了电池性能。图 5 是西门子/西屋公司设计的阴极支撑盲管式SOFC单电池的示意图[15] 。

《图5》

图5 阴极支撑盲管式SOFC单电池示意图

Fig.5 A schematic of single cathode-supported tubular SOFC

《2.2 扁管式电池设计》

2.2 扁管式电池设计

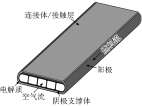

在圆管式设计中,电流需要绕圆周流动才能导出,使得电池有较大的欧姆阻抗。为了避免这样的问题,西屋公司在 20 世纪 90 年代提出了一种新的替代设计方案。这个设计最重要的特点就是将管状的截面变成了矩形截面,上下两个平面采用脊骨式设计来支撑,这样就大大缩短了电流的流动路径,脊骨支撑体形成的气腔作为空气流动的气道,这种设计被称为高功率密度(HPD)电池。在文献中还经常可以看到具体描述空气气道数目的报道。图6是典型的HPD5电池设计的示意图[16] 。

《图6》

图6 HPD5电池设计示意图

Fig.6 A schematic illustration of HPD5 design

对于HPD阴极支撑体的设计来说,可以改变诸多几何参数,如宽度、壁厚、脊骨高度以及脊骨数目等。但是必须要注意电性能和机械性能之间的平衡。例如,电池越宽越薄的时候,其表面积就会越大且电流传导路径也会变短,功率密度以及最终的单电池输出功率就会增大。但是,这样的设计中,电池的机械强度就会变低,长期稳定性就会很差。除此之外,较小的空气通道也会造成空气传输过程中的阻力变大,降低电池效率。因此,改变HPD电池的几何参数,提高其性能是一项系统的工程,必须考虑到电化学和机械力学方面的各种影响因素。

若干年来,西屋以及西门子公司的工程师们系统研究了HPD电池的几何参数对电池电性能和热应力分布的影响。基于这些工作,从 20 世纪 90 年代末到21世纪初的几年中,对HPD5和HPD10电池进行了中试规模的量产以及电学和机械力学性能的综合测试。和HPD10电池相比,HPD5具有更大的气道,更长的电流传导路径,因此它的功率密度更低,但是其机械强度要更高一些。

21世纪初,一项新的令人瞩目的成果就是Delta 电池的问世。作为 HPD 电池的衍生设计,它具备 HPD电池高表面积的特征,因此其输出功率和功率密度也非常高[15,16] 。瓦楞形设计本身就为空气和燃料气留下了流动的气道。Delta 8 电池的问世对于提高电池表面积来说具有非常重大的意义。表1列举了西门子/西屋公司最主要的阴极支撑管式SOFC 电池的几何参数。

《表1》

表1 西门子/西屋公司最主要的阴极支撑管式 SOFC电池的几何参数

Table 1 The primary geometric parameters of Siemens/ Westinghouse’s cathode-supported tubular SOFCs

图 7 展示了 HPD 电池在提高功率密度和输出功率上其几何设计的演变过程。

《图7》

图7 西门子/西屋公司研发的HPD电池的原理图和实物图

Fig.7 Schematic and actual image of HPD cells developed in Siemens/Westinghouse

《2.3 圆管式电池堆的设计》

2.3 圆管式电池堆的设计

一个SOFC单电池产生的电压很低,是没有实际应用价值的,因此就必须将多个单电池串联和并联起来,获得较高的电压和电流,这样才是一个有实际应用价值的发电装置。西门子/西屋公司设计的阴极支撑管式 SOFC 系统中,3 个电池并联、8 个电池串联组成一个基础单元电池堆(一般称为“3×8 电池堆”),然后再将多个电池堆组装成不同规模的发电系统[9~11] 。例如,一个 200 kW 的 CHP-SOFC 发电机就包含1 152个单电池,也就是48个“3×8电池堆”。

《2.4 扁平管式集成设计》

2.4 扁平管式集成设计

对于扁平管式电池堆来说,由于几何尺寸的限制是不能进行电池之间的并联的。因此,电池堆的设计就变得简单了,所有的都是串联。这样的设计也是非常有意义的,因为不用通过并联单电池来增大电流。一个电池堆中单电池的数量就由发电装置的尺寸大小以及电池的机械强度和组装难易程度来决定。图8是一个由Delta 8电池按照1×8串联的方式组装的 5 kW电池堆[15,16] 。

《图8》

图8 Delta 8电池按照1×8串联的方式组装的5 kW电池堆

Fig.8 An example of 1×8 Delta 8 bundle capable of producing 5 kW power

《3 电池材料和制备》

3 电池材料和制备

《3.1 电池材料》

3.1 电池材料

西门子/西屋公司的阴极支撑 SOFC 采用了 SOFC材料系统中最常用的材料。表2中列出了各个功能组件的材料及其厚度[17] 。电池材料的选择遵循了两个严格的标准,即电导率和热膨胀系数。这也是为什么西门子/西屋公司选择钙(Ca)而不是锶(Sr)来掺杂 LaMnO3和 LaCrO3的主要原因,因为这样可以使阴极和连接体材料与电解质材料 YSZ 或 ScSZ的热膨胀系数更加匹配。Sr掺杂的钙钛矿与 Ca掺杂相比有着更高的电导率,但是其热膨胀系数也较高,所以这是一个折中的选择。

《表2》

表2 西门子/西屋公司阴极支撑SOFC电池使用的材料

Table 2 Cell materials employed in Siemens/ Westinghouse cathode-supported SOFCs

《3.2 电池制备工艺》

3.2 电池制备工艺

SOFC中各功能层的制备工艺和它的设计是密切相关的。选择制备工艺需要考虑如下几点:成本、量产和自动化生产的可行性、工艺的可重复性和精确性。这一部分主要总结介绍了阴极支撑管式SOFC电池的制备工艺。

3.2.1 支撑体

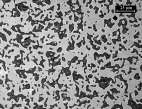

在SOFC中,支撑体起到了载体的作用,在支撑体上,制备了多层较薄的功能层。因此,它必须要具备较高的机械强度、化学稳定性以及与其他各功能层相匹配的热力学性能。西门子/西屋公司研发的管式阴极支撑体是通过陶瓷泥料挤出成型来制备的,通过挤出模具来控制支撑管的内外径以及长度。泥料主要包括阴极粉体、有机粘结剂和造孔剂。经过适当的干燥,支撑管要经过两步烧结过程,即低温下的卧烧以及高温下的吊烧,通过这两步的烧结来得到具有合适微观结构、孔隙率和机械强度的陶瓷支撑管体。图9是通过上述工艺方法制备得到的阴极支撑管的电镜照片,其孔隙率约为 30 %~35 %。为了保证支撑体的质量,在批量生产过程中,需要严格控制化学成分组成、机械强度、热膨胀系数、热循环收缩以及孔隙率。

《图9》

图9 西门子/西屋公司制备的阴极支撑管烧结之后的微观结构图

Fig.9 A typical microstructure of a Siemens/Westinghouse cathode substrate after sintering

3.2.2 电解质层

在SOFC各功能层的制备中,电解质薄膜的沉积是其中最重要的一步。通过传统陶瓷工艺来制备得到较薄而且致密的电解质层是非常困难的。这些工艺可以分成3大类:气相沉积(EVD-电化学气相沉积、PVD-物理气相沉积),热喷涂(如大气等离子喷涂),泥浆涂覆(如胶体沉积、注浆成型、丝网印刷、电泳沉积、湿粉喷涂等)。

西门子/西屋公司采用的电解质薄膜制备工艺经历了从1977年发明的电化学气相沉积法(EVD)到 2000 年的大气等离子喷涂法(APS)的改变。这个改变主要是考虑到降低制备成本和适合大规模生产的因素。图10是EVD法的过程示意图。

《图10》

图10 EVD法的过程示意图

Fig.10 Illustration of the principle of the EVD process

将气态的ZrCl4和YCl3通到阴极支撑管的外表面,在高温的作用下,两种物质的蒸气进入到孔隙的内表面,当它们相遇时,发生如下化学反应[18]

气体在支撑体中的扩散步骤是整个反应的限速步骤,因此紧邻外表面孔上层的生长与时间是呈线性增长关系的。当表面孔都被堵住之后,提高温度,在氧化学电位梯度的驱动下,在最初形成的 8YSZ 电解质层上就会产生氧离子和电子的传导,抵消电子流动的氧离子流就会因此而产生。这一过程可用以下化学反应来表示

最终,8YSZ电解质层继续长大,增长速率kp服从抛物线特征(瓦格纳方程)。电解质层厚度L 与时间t 的关系就可以写成

在 EVD 典型的工作温度(1 000~1 200 ℃)下, 8YSZ 电解质层沉积速率大概为 1.1×10-5 ~ 3.8×10-3 cm2 /s。考虑到最开始的线性增长速率和最后的抛物线增长速率,如果想得到40 μm厚的8YSZ 薄膜的话,在1 000 ℃下需要40 min,1 200 ℃下需要 20 min。图11是通过EVD工艺制备的电解质的微观结构图。通过EVD技术,可以制备出无孔、薄且致密的电解质薄膜。

EVD技术最大的缺点就是成本太高,需要耗费大量人力、昂贵的原材料,处理废弃产物和设备维护费用也较高,不适于大规模的生产。20世纪90年代,通过EVD技术制备的电解质和阳极的SOFC发电机得到了成功的验证,之后此项技术就被更加适于大规模生产和操作便利的APS技术所取代。

《图11》

图11 通过EVD技术在多孔阴极支撑体表面制备的电解质

Fig.11 Microstructure of an EVD electrolyte on a porous cathode substrate

在 20 世纪 90 年代末期,西屋公司最早开始使用 APS 技术来制备电解质层。经过对此项技术参数的大量调整改进,使得APS技术可以用于在多孔阴极支撑体上制备致密电解质层。图12是通过等离子喷涂在多孔阴极支撑体上制备的8YSZ电解质的微观结构图。从图12可以看到电解质层中会存在一些微小的闭孔。

《图12》

图12 通过APS技术在多孔阴极支撑体表面制备的电解质

Fig.12 Typical microstructure of an APS electrolyte on a porous cathode substrate

3.2.3 阳极层

早期的SOFC系统中,阳极层的制备和电解质层一样也是采用EVD技术。图13是通过EVD技术制备的阳极微观结构。通过EVD技术制备的8YSZ 均匀地分布在Ni基体的表面,满足了扩大三相界面和防止Ni颗粒发生团聚的要求。当使用APS技术的时候,西门子/西屋公司仍然验证了阴极支撑 SOFC 的阳极层可以通过 APS 技术来制备的可行性。其制备过程中使用了金属Ni、造孔剂和YSZ粉体作为原料。采用 APS 技术制备阳极的方法有一个优势,即不需要进一步进行烧结。图 14 是通过 APS技术制备的阳极微观结构。为了降低成本,日本的东陶公司采用了泥浆浸渍-提拉的方法来制备阳极,但是需要进行干燥和烧结等。

《图13》

图13 通过EVD技术得到的较为理想的阳极微观结构

Fig.13 An ideal microstructure exemplified by an EVD-made anode

《图14》

图14 通过APS技术制备的阳极微观结构

Fig.14 Representative microstructure of an anode made from the APS process

3.2.4 连接体薄膜

由于在烧结过程中Cr-O组分的蒸气凝结会造成粉体的粗化,因此LaCrO3基的连接体材料很难烧结致密[19] 。为了减缓Cr挥发,可以制备A位过量或 Cr缺位的LaCrO3,以此来提高烧结活性。这项技术最终被西屋公司引入到连接体 APS 技术制备的过程中。图15是通过APS技术在阴极多孔支撑体上制备的连接体层的微观结构。

《图15》

图15 通过APS技术制备的LaCrO3基的连接体微观结构

Fig.15 Representative microstructure of LaCrO3-based interconnect fabricated by APS

《4 阴极支撑管式固体氧化物燃料电池的电性能》

4 阴极支撑管式固体氧化物燃料电池的电性能

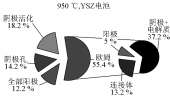

众所周知,和平板式阳极支撑SOFC相比,阴极支撑管式SOFC的性能要差很多,主要是由于它具有更高的欧姆电阻和阴极极化阻抗。多年以来,西门子/西屋公司在产品开发方面一直把提高电池性能放在首要位置。和美国能源部资助的其他项目一样,西门子/西屋公司也一直在追求低成本的制备技术。图16列出了电池阻抗在电池各组件中的分布情况,在950 ℃下阴极造成的欧姆和极化面电阻占了整个电池面电阻约 35 %~37 %。西门子/西屋公司采取了两种方法来解决这个问题:采用性能更优异的电池材料,包括在阴极和电解质层中间加入复合的过渡层,采用ScSZ电解质来降低电池的面电阻来提高功率密度;开发性能更高的HPD电池来降低总体的面电阻,增大有效表面积来提高功率输出。通过上述处理,图16中所列出的面电阻可以降低72 %左右,大幅提高了输出功率。

《图16》

图16 西门子/西屋公司开发的阴极支撑管式 SOFC单电池中面电阻的分布

Fig.16 Cell ASR distribution of a cathode-supported tubular SOFC developed by Siemens/Westinghouse

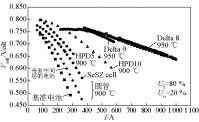

为了保证前后测试的一致性,西门子/西屋公司还确定了一套标准的测试方法。燃料采用 11 % H2O-H2,燃料利用率为 80 %~85 %,空气利用率为 16 %~20 %,电池测试最低电压为0.5 V。

《4.1 单电池测试》

4.1 单电池测试

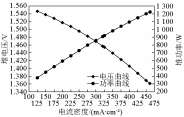

在数十年的产品研发中,西门子/西屋公司进行了数千次电学性能测试,囊括了早期通过EVD技术制备电解质和阳极的电池和目前采用 APS 技术制备电解质和阳极的阴极支撑圆管以及HPD管式电池。这些电池的长度从50~100 cm不等,进行了不同温度、燃料利用率以及空气利用率下的多次测试。图17是西门子/西屋公司开发的圆管和HPD管式单电池在 900~950 ℃,燃料利用率为 80 %,空气利用率为20 %下的放电曲线。这组数据明确表明,通过采用性能更加优异的材料(阴极过渡层和ScSZ 电解质)和 HPD 结构设计可以大幅度提高电池功率。

西门子/西屋公司研发的阴极支撑管式电池还有一个非常重要的特性,即长期稳定性非常好。其对一个长为75 cm、采用ScSZ电解质和ScSZ阴极复合过 渡层 的 HPD10 电池进行了长期测试。 在 900 ℃、燃料利用率为80 %、322 A的条件下进行了 26 000 h的放电测试,衰减率只有0.02 %/1 000 h,这是其他SOFC电池设计从没有达到过的性能[16] 。

《图17》

图17 标准和改进的管式及HPD管式 SOFC单电池的放电曲线比较

Fig.17 Comparison of V-I characteristic of standard and advanced cylindrical and HPD tubular SOFCs

《4.2 电池堆测试》

4.2 电池堆测试

这里仅列举了 HPD 电池堆的电学性能,以 2.4 kW的标准3×8圆管式电池堆作为基线。下面将 HPD电池堆的性能和基线性能进行对比。

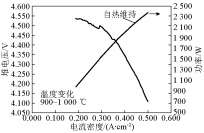

图18是标准测试条件下1×6的Delta 9电池堆的放电曲线。测试设备中包括了马弗炉及加热元件,在空气利用率为20 %,H2氧化放热以及加热元件的加热下,电池温度保持在 900~1 000 ℃。在电流密度最大为0.5 A/cm2 时(不是最高功率密度下的电流密度),输出功率达到了约 2.4 kW。也就是说仅仅用了6个Delta 9电池就达到了一个标准3×8的管式电池堆的性能。而且在电流密度为0.45 A/cm2 、输出功率为2.2 kW下,电池堆可以自热维持。在这个时候,所有的加热元件都没有工作。

《图18》

图18 1×6 Delta 9电池堆的放电曲线

Fig.18 V-J characteristic of a 1×6 Delta 9 bundle

图19是对Delta 8电池进行优化之后的放电曲线,1×2的Delta 8电池堆在标准测试条件和0.45 A/cm2 的放电下输出功率达到了 1.2 kW。即只需要 4 个 Delta 8电池组成1×4电池堆就可以产生和标准3×8 圆管式电池堆相同的2.4 kW的功率。

《图19》

图19 1×2 Delta 8电池堆的放电曲线

Fig.19 The V-J characteristic of a 1×2 Delta 8 bundle

《5 系统示范》

5 系统示范

一套完整的西门子/西屋SOFC系统包含3个主要的子系统,即电池堆、模块和辅助系统。上文已经详细讨论了电池堆,模块包括隔热材料、重整器、燃料室、燃烧室以及其他围绕电池堆所安装的组件。图 20 是西门子/西屋公司 SOFC 模块的示意图。辅助系统一般包括过程控制、功率调节和气体供应。

《5.1 基于EVD技术的SOFC发电机》

5.1 基于EVD技术的SOFC发电机

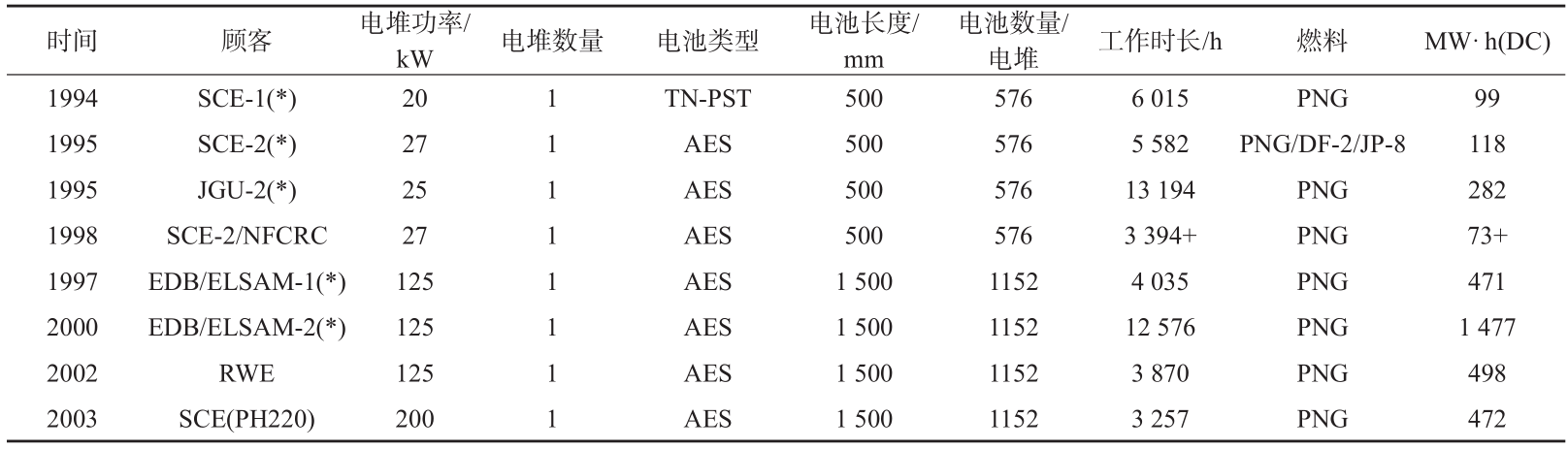

在过去半个世纪中,西屋公司和西门子公司在美国、日本和欧洲研发并示范验证了28套SOFC发电机,功率在0.4~200 kW。主要的几次成功示范在 2003年之前,都是基于EVD技术制备的电池。具有里程碑意义的高效率SOFC发电机系统的示范是在荷兰的 EDB-ELSAM 进行的,输出功率为 100 kW,如图21所示。示范一共进行了13 000 h,净交流电效率达到了惊人的46 %。对系统进行了部分维护之后,继续在意大利和德国分别进行了上千小时的运行。表 3 列出了 2003 年以前进行示范验证的西屋公司生产的SOFC发电机。

《图20》

图20 西门子/西屋公司的SOFC模块设计示意图

Fig.20 A schematic of Siemens/Westinghouse SOFC module configuration

《图21》

图21 100 kW SOFC发电机系统

Fig.21 The 100 kW class SOFC generator system

《表3》

表3 2003年前进行示范的西屋公司SOFC发电系统

Table 3 Summary of demonstrated Westinghouse’s SOFC generator systems before 2003

续表

另一项具有奠基性意义的示范是在南卡罗来纳电力(SCE)的资助下进行的加压SOFC/微型汽轮机混合系统。其运行了3 257 h,SOFC电池堆的发电功率为 190 kW,微型汽轮机的功率为 30 kW,净交流电效率为53 %,这是所有发电装置中最高的效率。图22是加压式混合SOFC/微型汽轮机系统。

《图22》

图22 200 kW加压式混合SOFC/微型汽轮机发电机

Fig.22 The 200 kW class pressurized hybrid SOFC/ micro-turbine generator

《5.2 基于APS技术的SOFC发电机》

5.2 基于APS技术的SOFC发电机

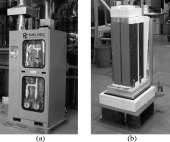

从 1998 年西门子公司获得西屋公司 SOFC 技术之后,就偏向于开发比EVD更加适于大批量生产的技术。经过长期的优化过程,APS技术逐渐取代了成本较高且不适于批量生产的EVD技术。并且在较小的 CHP5 系统中示范验证了 APS 技术制备 SOFC 组件的可行性,CHP5 系统包含 2×11 电池堆(长为87 cm的单电池),输出功率为5 kW。发电机采用天然气作为燃料,在美国宾夕法尼亚约翰斯敦进行了长达15 000 h的运行测试。经过了成功的验证,西门子公司接到了来自全世界的订单,在匹兹堡植物园成功进行了超过5 000 h的示范运行,采用天然气作为燃料气,将产生的CO2和H2O供给温室花园使用。图23a是CHP5系统的整体外观图。

CHP5 系统获得了成功,但基于 APS 技术的电池的系统在放大过程中受到了严峻的挑战。在 EVD 技术向 APS 技术转变和圆管式电池向 HPD/ Delta电池转变同时进行的过程中出现了一系列不确定因素,难以确保产品质量以及电池的可靠性。在美国能源部资助项目中的25 kW HPD SOFC系统中也遇到了同样的问题。图23b中的电池堆在放大到15 kW的时候失败了,主要是由于阴极支撑体在电流负载下发生了破裂。表 4 列出了 2003 年之后已经示范和计划中的系统。

《表4》

表4 2003年之后西门子/西屋公司生产的SOFC系统

Table 4 A summary of SOFC systems manufactured after 2003 by Siemens/Westinghouse

注:(1)根据SOFC直流输出和MTG交流输出计算;(2)计划示范验证的系统

《图23》

图23 CHP5 SOFC发电机以及4个1×8 Delta 8 电池堆组成的25 kW单元

Fig.23 CHP5 SOFC generator and four 1×8 Delta 8 bundle stack for 25 kW unit

《6 结语》

6 结语

燃料电池的概念从提出到现在已经过去150多年了,然而这项原理简单且能量转化率高的发电装置却还没有变成商业化的产品。和传统内燃机发电相比,过高的成本抑制了其商业化发展。采用性能更加优异的材料和采取低成本的制备工艺是降低成本和提高性能有效的途径。其目标应该是将其工作温度从 900 ~1 000 ℃降到 600~800 ℃,在这个温度范围内,就可以使用低成本的电池和模块材料。由于燃料电池是一个多组件系统,BOP附件和模块化也对最终成本有很大的影响,因此,在这些地方也需要降低成本。

经过了半个世纪的发展,西门子/西屋公司基于其独特的阴极支撑管式SOFC技术,已经示范验证了世界上首台 100 kW 级 CHP-SOFC 系统和首台 200 kW 级加压式 SOFC/微型汽轮机混合发电系统。在SOFC的发展历史中,这些工程成就将被人们永远铭记!

(本文由朱腾龙、杨志宾、韩敏芳翻译)

京公网安备 11010502051620号

京公网安备 11010502051620号