《1 前言 》

1 前言

随着社会的进步,生产安全问题越来越引起人们的关注,尤其是煤矿生产。创造安全健康的生产环境也是可持续发展战略的重要组成部分。矿井通风是保证井下作业环境安全健康的重要措施之一,矿井瓦斯、煤炭自燃等灾害均与矿井通风的稳定性有关。而采空区煤炭自燃是煤矿三大灾害之一,直接影响矿井的安全生产和经济效益[1] 。

矿井通风是一个具有多个相关因素的系统。在矿井正常通风期间,井巷内的风流压力受地面气压变化及井下各种扰动源的影响,空气流动时常产生脉动。因此,将井下空气流动状态视为非稳定流动,更加符合实际。然而,国内外对于矿井非稳定流动的研究尚处于起步阶段。振荡流体力学理论[2] 为矿内空气非稳定流场的研究提供了前提条件,其将流场分为稳定流场和振荡流场,分别采用稳定流和非稳定流进行研究,非稳定流理论的研究在于解决风流中的振荡流场部分的问题[3] 。由此看来,矿井稳定流理论已不足以准确描述矿井风流的实际情况,研究矿内空气的非稳定流动不仅仅是对矿井通风理论的完善,更为重要的是真实地描述矿内空气所处的实际状态[4] 。

《2 采空区流场的数学模型》

2 采空区流场的数学模型

《2.1 气体在采空区的流动》

2.1 气体在采空区的流动

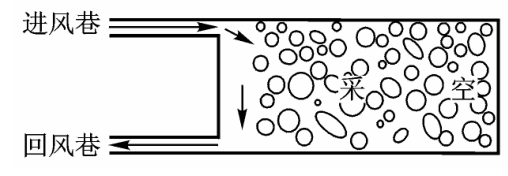

气体在采空区内的流动,可看作是空气在多孔介质中的渗流,如图 1 所示。由于采空区各处冒落的矸石和遗煤的压实程度差异很大,与进、回风巷的距离相差也很大,因此采空区各点的渗流风速相差较大,采空区内渗流雷诺数变化也较大[5] 。国内外大量研究表明,采空区内一般同时存在层流流区、紊流流区和过渡流流区。但是人们通过实验又发现,仅在靠近采煤工作面采空区一个很小的范围内,由于漏风风速较大,其流场是紊流、过渡流,而其他区域则是类似于小雷诺数的渗流。因此,作者认为层流是采空区流场的主要流态。

《图 1》

图 1 气体在采空区的流动示意图

Fig.1 Flow of gas in gob

经过对采空区的调查和实测,沿采空区的煤岩跨落高度变化量与采空区长度、宽度相对比很小,层间漏风造成的垂直风速很小,又因为通过高抽巷的瓦斯抽放资料得出的结论认为,从防止自燃发火的角度来看,高抽巷的漏风对采空区自燃发火几乎无影响,因此在二维平面上研究渗流问题足以满足工程需要。

《2.2 采空区流场的数学模型》

2.2 采空区流场的数学模型

一般说来,采空区深处风流速度小,流动为层流,风流规律服从达西定律;采空区中部风流状态为过渡流,其规律已偏离达西定律;采空区靠近工作面边缘风流速度较大,流动为紊流,风流规律服从二次项通风阻力规律[6 ~ 8] 。因此采空区风流流动规律可用 Bachmat(1965)提出的非线性渗流流动方程描述:

式中: K′———渗透率,二阶张量,对实际采空区可近似为标量; J′———水力梯度,  为哈密算子,

为哈密算子, ,h 为压头,Pa ;v ———流体运动粘性系数,m2 /s ;g ———重力加速度,9.81 m/s2 ;q ———比流量,m/s ;

,h 为压头,Pa ;v ———流体运动粘性系数,m2 /s ;g ———重力加速度,9.81 m/s2 ;q ———比流量,m/s ; ———几何形状系数;n ———孔隙率,无因次, n = 1 -

———几何形状系数;n ———孔隙率,无因次, n = 1 -  ;KP 为碎胀系数,无因次。

;KP 为碎胀系数,无因次。

将式(1)代入 Dupuit-Forchheimer 方程

可得:

令  ,则有

,则有

此式即为采空区风流的非线性渗流定律,达西定律和通风阻力定律是其特例。

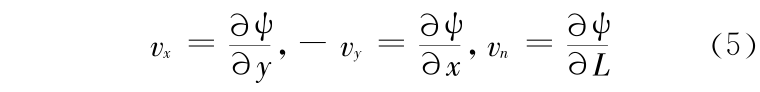

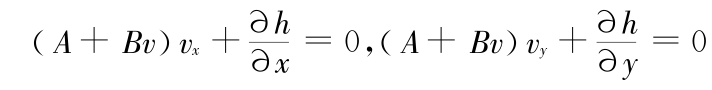

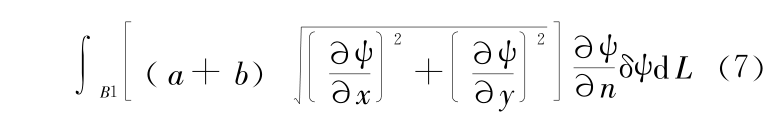

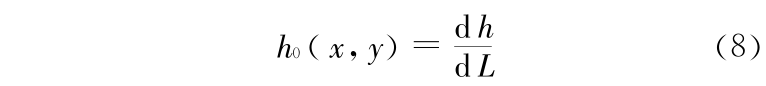

引入流函数 ψ,使得:

同时对式(5)进行数学变换:

利用伽辽金法导出式(6)的伽辽金积分表达式并积分计算得:

其中,Ω 为二维采空区平面区域。

《2.3 边界条件的确定》

2.3 边界条件的确定

对于实际采空区,一般有两种边界条件:

1) 工作面边界上的压力分布

根据通风阻力定律,不同的压力分布代表了不同的通风状态,而风量与压力存在着对应关系,在工作面边界点改变风量,得到不同的压力分布值,最终得出不同的数值模拟结果。这样反复调试,在满足瓦斯稀释、人员、设备等条件下,选择合格风量以使可能自燃带最小。

2)采空区固壁(本质)边界上的速度分布,采空区固壁认为是不漏风的(无联络巷),即

《3 数值模拟结果》

3 数值模拟结果

模拟是在 GAMBIT 里建模,采用 FLUENT 软件模拟,最后导入 Tecplot 进行后处理。

区域属性设置时整个区域分为两个子区域,一个是流体区,一个是多孔介质区。材料设置中,流体材料采用默认值,为空气;固体材料参数的设置中渗透率是根据空气在多孔介质中受到的阻力计算得出,并利用微风速仪测得为 3.7 × 10-19 ,空隙率为多孔区域内固体体积与总体积的比值,取 0.1 ,其他参数采用值默值。为了便于模拟结果和实验结果的对比,模拟所采用的边界条件、几何尺寸和材料与实验台的情况完全一致。

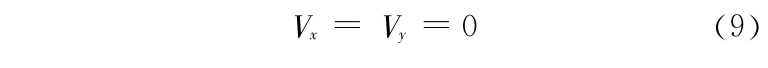

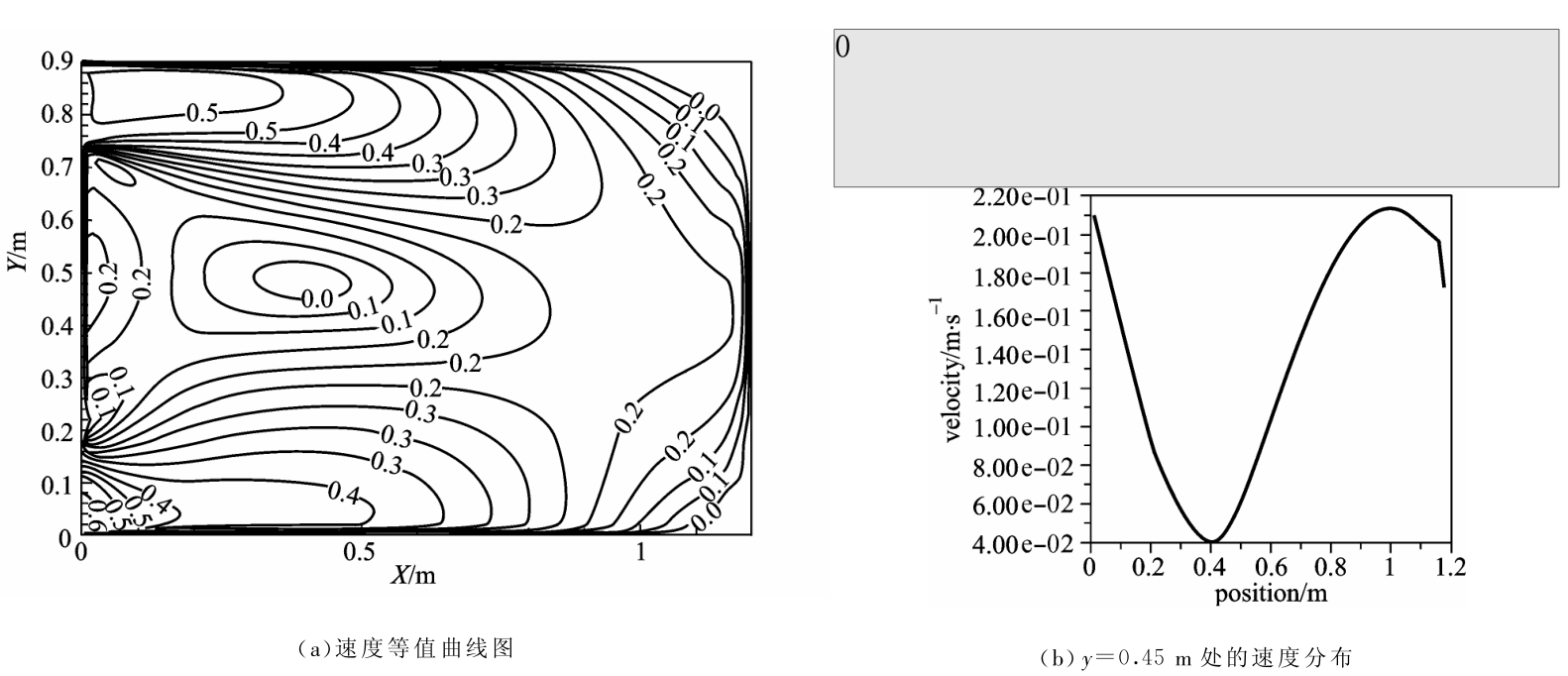

当进风风速 v 为 0.5 m/s ,1.78 m/s 和 3.6 m/s 时,对应速度场分别见图 2 、图 3 和图 4 。

《4 结果分析》

4 结果分析

由图 2 、图 3 、图 4 可知:当风速 v = 0.5 m/s 时,在点(0.4 ,0.5)处有一涡流,涡流中心速度为零。此处煤氧化消耗掉的氧可由附近气流中的氧通过浓差扩散而不断提供,氧化产生的热量却无法带走,因而涡流中心成为温度最高的点,称之为发火点,是矿井中的危险点,必须严格控制。当风速增大为 1.78 m/s和 3.6 m/s 之后,出现了两个涡流,第一个涡流在 x = 0.2 m 处,此处正是多孔区的边沿,属于散热带,虽然这里速度为零,但由于相邻的是气流区,靠气流的速度来带走热量,所以一般不会自燃。第二个涡流在(0.95 ,0.45)附近,此处属于氧化升温带,气流速度为零,煤氧化产生的热量无法带走,于是温度会逐渐升高。

《图 2》

图 2 进风速度 v = 0.5 m/s 时的速度场

Fig.2 Velocity field as inlet flow velocity v = 0.5 m/s

《图 3》

图 3 进风速度 v = 1.78 m/s 时的速度场

Fig.3 Velocity field as inlet flow velocity v = 1.78 m/s

《图 4》

图 4 进风速度 v = 3.6 m/s 时的速度场

Fig.4 Velocity field as inlet flow velocity v = 3.6 m/s

此外,随着进风速度由 0.5 m/s 增至 1.78 m/s 或 3.6 m/s ,涡流的中心向后推移,氧化升温带的厚度加大,给采空区火灾防治带来更大的难度。

《5 实验研究 》

5 实验研究

以上建立的数学模型是否合适,要经过实验的验证,并在需要时根据实验结果对数学模型进行修正。

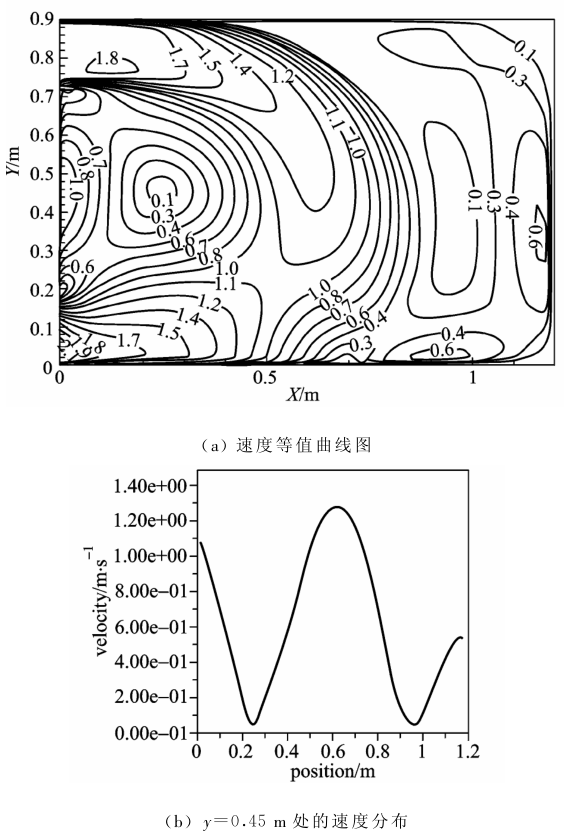

因为采空区实际尺寸很大,所以不可能按照实际尺寸来进行实验,在实验室中可建立一小模型进行实验,如图 5 所示。以一长方体作为采空区外轮廓,内部填充多孔材料,模拟采空区的遗煤冒落区,两侧开口,一为进风口,另一为出风口,模拟工作面进风巷和出风巷。因为进风巷的出流为射流,且认为是均匀射流,所以采用均匀送风风幕送风,以保证射流均匀(图 6)。

《图 5》

图 5 实验装置图

Fig.5 Scheme of experiment device

《图 6》

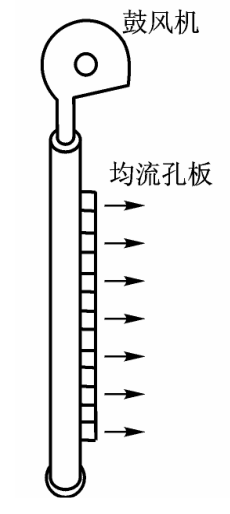

图 6 均匀送风风幕

Fig.6 Air curtain

利用钢化玻璃裁制成采空区模型的外壳和孔板,以白泡沫为填充物,充当多孔介质;风柱由 PPR 管刻槽制成,内加楔形条;利用多参数通风表测量风速;用均匀送风风幕以满足均匀射流的要求,风流由鼓风机提供。模型几何尺寸为:1 200 mm × 900 mm × 600 mm 。在实验台的顶面沿中线(即 y = 0.45 处)开了 12 个间距均匀的测孔,作为测点进行了测定。

《6 模拟结果和实验结果的比较》

6 模拟结果和实验结果的比较

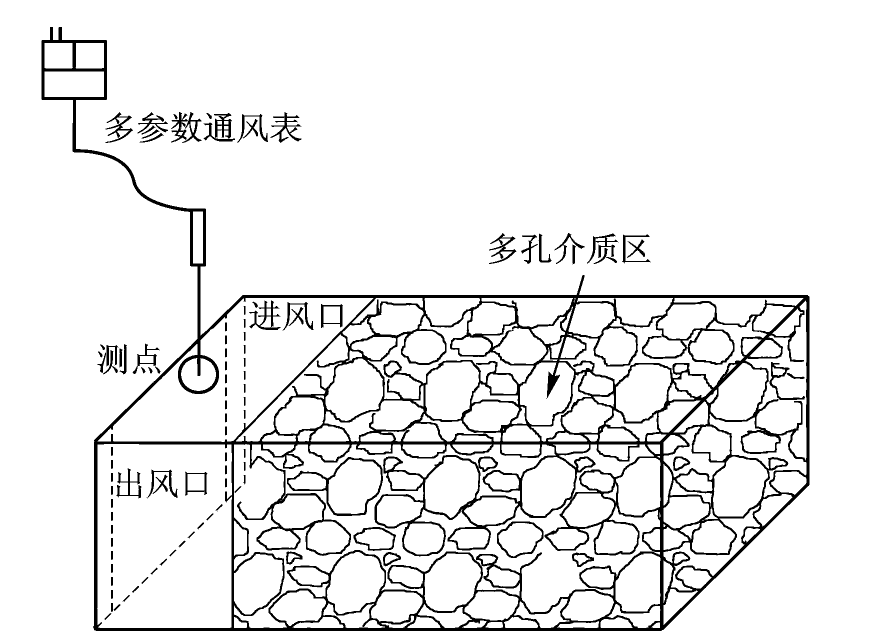

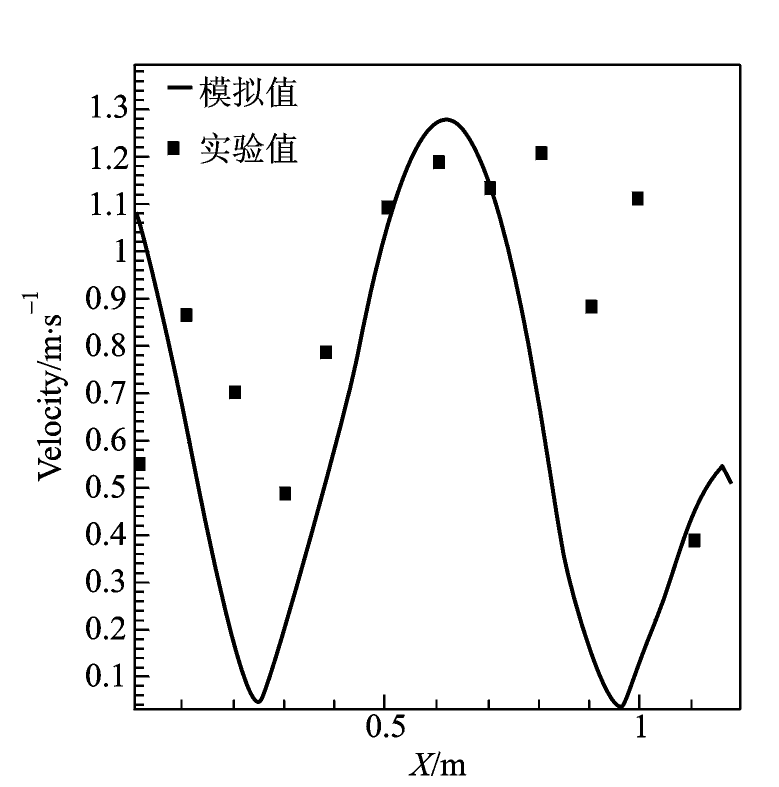

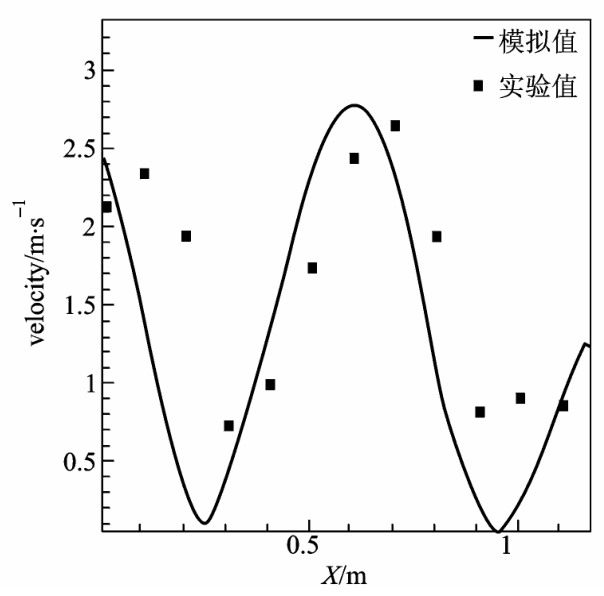

不同风速下数值模拟结果和实验结果示于图7,图8和图9。

《图 7》

图 7 进风风速 v = 0.5 m/s 时 y = 0.45 m 处的速度模拟与实验值

Fig.7 Simulation and test value at y = 0.45 , inlet flow velocity v = 0.5 m/s

《图 8》

图 8 进风风速 v = 1.78 m/s 时 y = 0.45 m 处的速度模拟与实验值

Fig.8 Simulation and test values at y = 0.45 m , inlet flow velocity v = 0.5 m/s

《图 9》

图 9 进风风速 v = 3.6 m/s 时 y = 0.45 m 处的速度模拟与实验值

Fig.9 Simulation and test value at y = 0.45 m , inlet flow velocity v = 3.6 m/s

由图 7 、图 8 和图 9 可知,测得的风速在涡流区以及靠近固体壁面处有较大的差异,其他各点除个别相差比较大外,基本趋势比较相符。产生这些差异的原因主要是因为在固体壁面和涡流区速度梯度较大,测点位置稍有偏差,就会出现较大的误差。而其余各点基本相符,说明所建立的流场数学模型基本符合实际情况。

《7 结语 》

7 结语

通过以上数值模拟和实验研究的结果看,由于风流的脉动的影响,使采空区流场分布难以确定,给采空区火灾防治带来很多困难。作者建立的采空区非稳定流场的数学模型可用于研究采空区流场分布状态,并为采空区火灾防治提供有效的手段。

京公网安备 11010502051620号

京公网安备 11010502051620号