《1 前言》

1 前言

印制板或平板结构近年来得到了广泛应用, 用CMOS与Bi-CMOS工艺制造的硅基射频集成电路具有许多优点, 可以替代GaAs射频集成电路。尽管硅基半导体会引起较大的衬底损耗, 但是硅基材料成本低, 而且可以与基带数字信号处理器集中到一块芯片上。无线通信设备低成本、低噪声、低耗能、高工作频率是其必备的技术指标, 需要通过射频电感元件来实现, 片上电感元件是影响整机性能指标的关键, 因此, 电感元件的设计十分重要。

长期以来, 电感元件设计都是采用等效电路模型实现的。在一定频率范围内等效电路模型可以提供快速的、较为准确的解。然而随着频率的进一步提高, 在兆赫级频带上, 电磁元件之间的耦合是相当严重的, 此时等效电路模型显得无能为力, 必须采用严格的电磁场数值法。

已有不少关于平面螺旋电感的电磁场数值解法, 并取得了较为满意的解, 其中包括时域有限差分法

关于电感问题的分析比较多, 但是关于电感的设计相对来说比较少。实际上电感是射频微波电路 (RFIC) 中占用面积最大的器件, 必须进行优化设计。文献

遗传算法是一种类似于生物界遗传机制搜索的全局优化算法

高Q值电感可以提高RF模块电路的可靠性和电路设计效率。提高Q值的办法有很多, 比如金属导电率选择、介质材料选取、多层布线技术应用, 等等。其中在面积大小允许的范围内, 电感本身尺寸的优化是最简单的。笔者在处理FDTD和遗传算法优化时, 通过调用单元网格尺寸来响应优化变量的变化, 优化目标是电感的Q值。

《2 遗传算法用于电磁场计算优化》

2 遗传算法用于电磁场计算优化

遗传算法 (genetic algorithms, GA) 是群体运算, 选择、交叉、变异是其三个主要算子;遗传算法应用到平面螺旋电感设计及优化分析中主要是进行基因串定义、适应度函数设计、优化参数与适应度函数连接等工作, 如将平面螺旋电感结构尺寸 (长、宽) 进行染色体编码及解码, 遗传算法适应度函数构造以及复制、交叉、变异等遗传操作。由于笔者采用微型遗传算法, 故不需要实施变异操作。

采用微型遗传算法 (micro genetic algorithms) , 群体数量可以大为减小, 并缩短整个优化进程

《3 GA与FDTD解法的结合》

3 GA与FDTD解法的结合

GA与FDTD相结合需要解决两个问题:

1) 计算空间的重新分配, 即网格的重新划分。由于FDTD是在对被研究对象进行严格网格剖分的基础上进行的, 而平面螺旋电感的电性能指标与几何结构密切相关, 因此, 结构和电性能是相互制约的。遗传算法的每次迭代对于平面螺旋电感几何尺寸都会有或多或少的改变, 故必须进行网格的重新剖分。网格的重新剖分有三种办法:一是网格大小不变而网格数改变;二是网格数不变而网格大小改变;三是两者都改变。无论那种方法, 都需要在每次调用FDTD时对计算对象进行适当调整。显然第一种方法优化空间十分有限, 因此, 笔者对网格大小进行了优化。

2) 每个FDTD周期的计算时间。由于遗传算法是多群体多世代的迭代计算, 每个FDTD计算周期对整个计算时间的贡献几乎是相等的, 压缩每个FDTD计算时间就十分重要。近似二维结构使得每次数值计算时间维持在几分钟内, 从而使得整个优化过程可以在较短的时间内完成, 既保证了计算精度, 又保证了优化时间。

采用FDTD计算时吸收边界是需要特别注意的, 这里采用Mur二阶吸收边界, 采用高斯脉冲作为激励源。

《4 采用遗传算法的平面螺旋电感优化》

4 采用遗传算法的平面螺旋电感优化

《4.1平面螺旋电感的FDTD分析》

4.1平面螺旋电感的FDTD分析

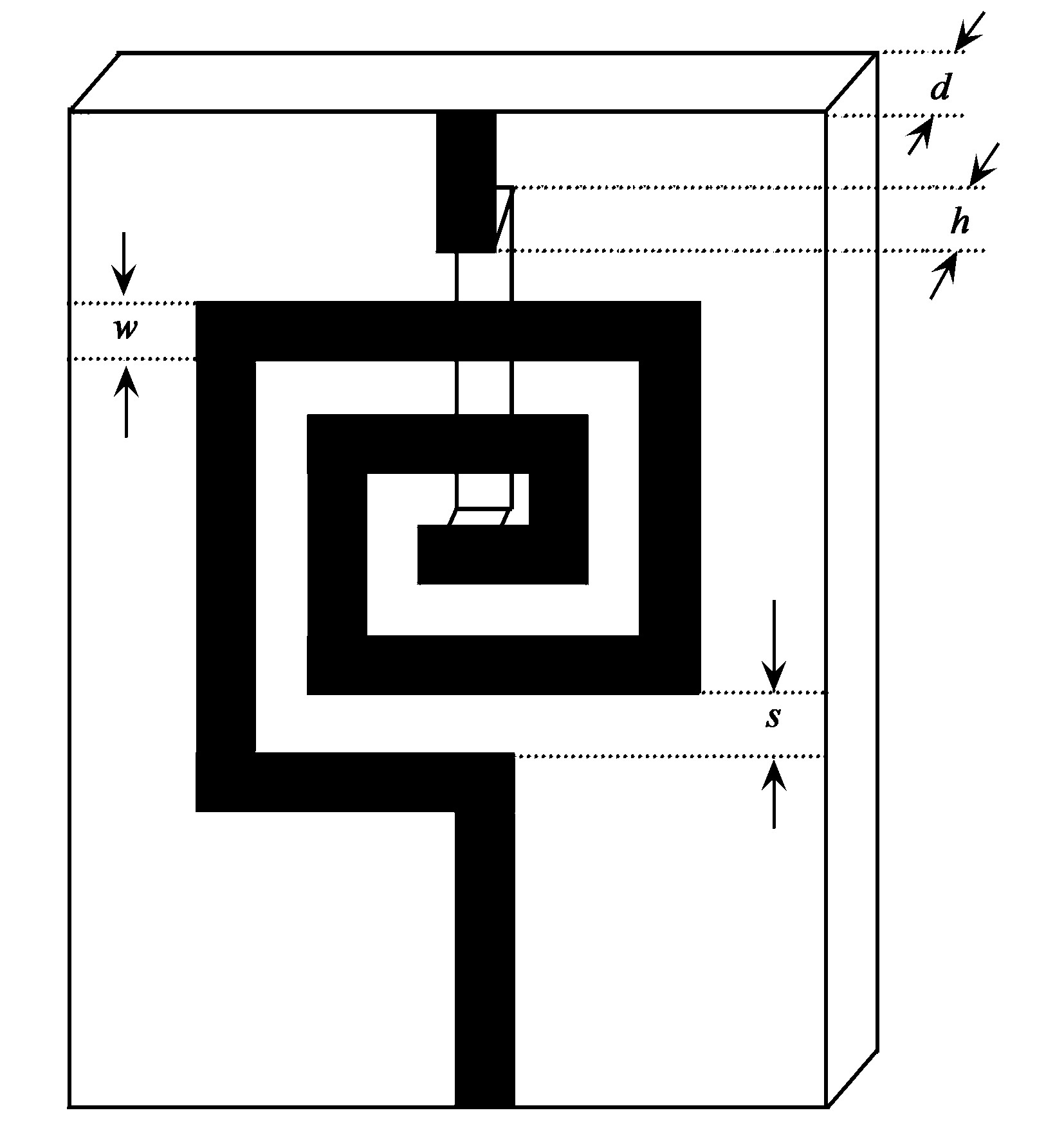

图1为平面螺旋电感的结构示意图, 通过空气桥将里外微带线联系起来, 首先对现有模型进行FDTD计算。对于图1平面螺旋电感而言, 其结构尺寸同文献

计算所得输入阻抗Z与参数S的关系为

式中Z0=50 Ω, 是微带线特征阻抗。输入阻抗的虚部和实部分别为ωLS和RS, ZL=RS+jωLS。

平面螺旋电感的品质因子为

图2为FDTD计算与实验结果对比。可以发现在整个频带 (0~20 GHz) 范围内, 除了在低频段S11的FDTD计算与实验结果有些微差别外, 其他频带范围的S11及整个频带内的S12的FDTD计算与实验结果是基本一致的。经分析认为, 这是因为参考面的选择是不同的。事实上S参数对于参考面的选择是比较敏感的, 可以看出FDTD是整个优化过程的可信赖的工具。

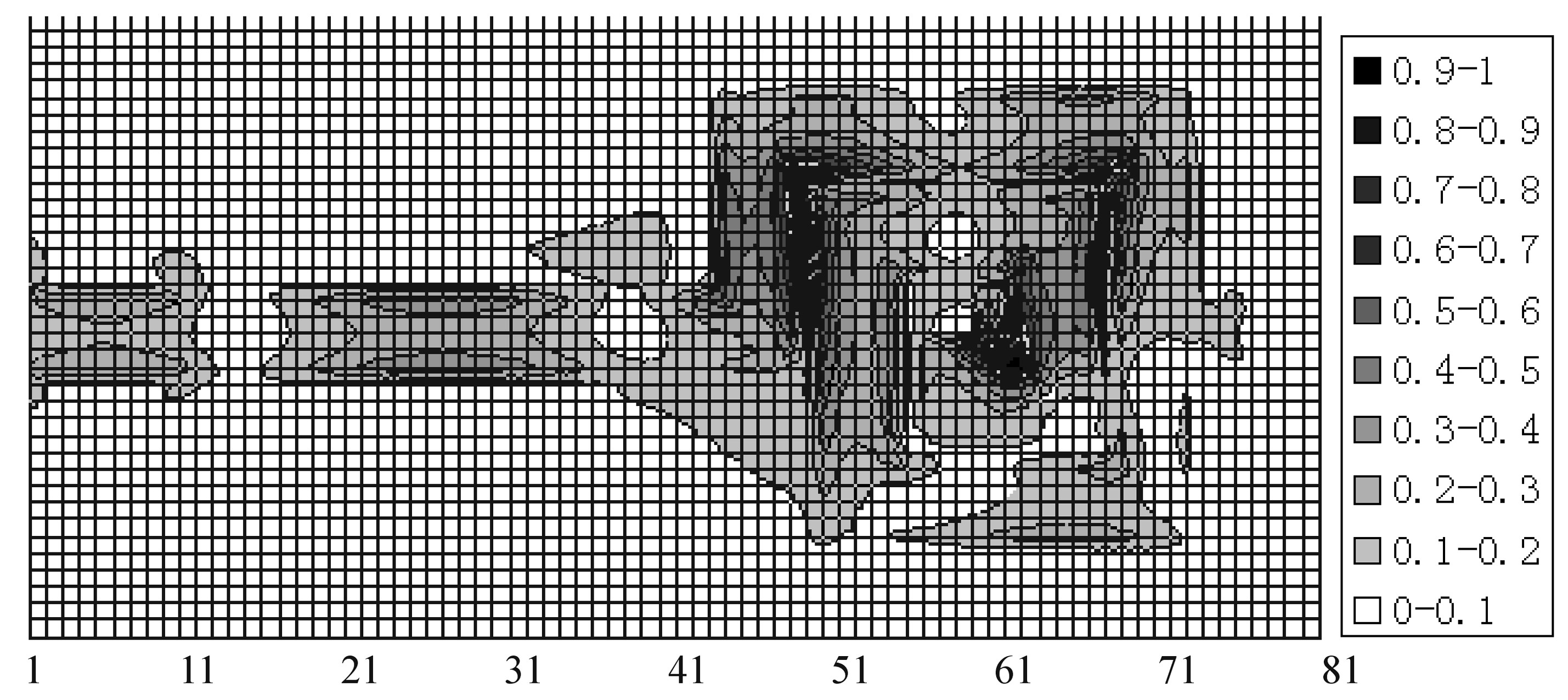

电感工作在射频频段时, 涡流效应特别明显, 可以清晰地看到电感各个条带部分电流是不同的, 即使同一条带上电流分布也是不一样的;越靠近电感中心, 电流分布越不均匀, 这意味着阻抗随着电感中心结构空间的缩小而增加, 造成Q值的减小。实际上, 如果圈数增加或者电感中心空间较小时, 该效应更为明显。由于电感线圈的涡流效应, 使得同一条微带线内外边缘的电流不同;靠近内侧的电流大于靠近外测的电流;总的说来, 靠近中心的线圈对电感量贡献很小, 又增加了射频时的串连电阻, 使得电感的Q值降低。图3为横向切面电流等值线图, 横轴代表电感 (含介质板) 宽度, 纵轴代表电感 (含介质板) 长度, 这里的计算空间 (网格数) 是54×98×16。

《图2》

![图2 平面螺旋电感的FDTD计算与实验结果对比[3]](/views/uploadfiles/download/GCKX200411005_027.jpg)

图2 平面螺旋电感的FDTD计算与实验结果对比

Fig.2 S parameters of the planar spiral inductor obtained by FDTD and experiment

等效电路法无法对电感各部分的电流进行准确模拟, 由此可见严格的电磁场数值解法的必要性。

《4.2平面螺旋电感的FDTD与GA优化》

4.2平面螺旋电感的FDTD与GA优化

采用FDTD与GA对一个螺旋电感进行优化设计与分析的电感结构如图1所示, 介电常数εr=9.8, d=635 μm, w=312.5 μm, s=312.5 μm, h=312.5 μm, Δz=158.75 μm, Δx=Δy=156.25 μm, 计算空间 (网格数) 为54×78×16。由于电感的结构比较简单, 需要优化的结构实际上就是线圈的长度、高度、宽度以及介电常数。如果单独优化计算空间 (网格数) , 由于网格数必须是整数, 因此优化范围很小, 达不到优化目的。这里采用优化单元网格的尺寸来实现, 只就单元网格在长和宽两个方向上的尺寸进行优化, 即电感上各个点在x和y向的相对位置保持不变。优化目标是螺旋电感在特定频率下的Q值。

《图3》

Fig.3 The contour of current along the cross section of the planar spiral inductor

目标函数为F (x) =c1×f1+c2×f2+…+cn-1×fn-1+cn×fn, 其中c1, c2…cn-1, cn是系数, f1, f2, …, fn-1, fn是在目标频率点周围的频率上电感的品质因子Q值。由于目标频率为4~5 GHz, 因此在该频率上系数最大。

优化前需要确定dx和dy的取值区间, 由于网格大小与数值色散、空间分辨率、与时域脉冲参数的选取相匹配等有密切关系, 故通过自动选取时间间隔dt来响应, 同时网格单元相差不太大;网格单元大小受电感结构空间的限制。这里dx和dy的取值区间为dx:[0.145 mm, 0.172 mm];dy:[0.145 mm, 0.172 mm]。

微型遗传算法具体优化参数为:群体数量5;优化世代200;交叉概率0.5。

采用7位二进制编码, 把dx和dy网格单元进行二进制编码, 参与遗传操作, 再进行解码, 还原成具体网格大小。

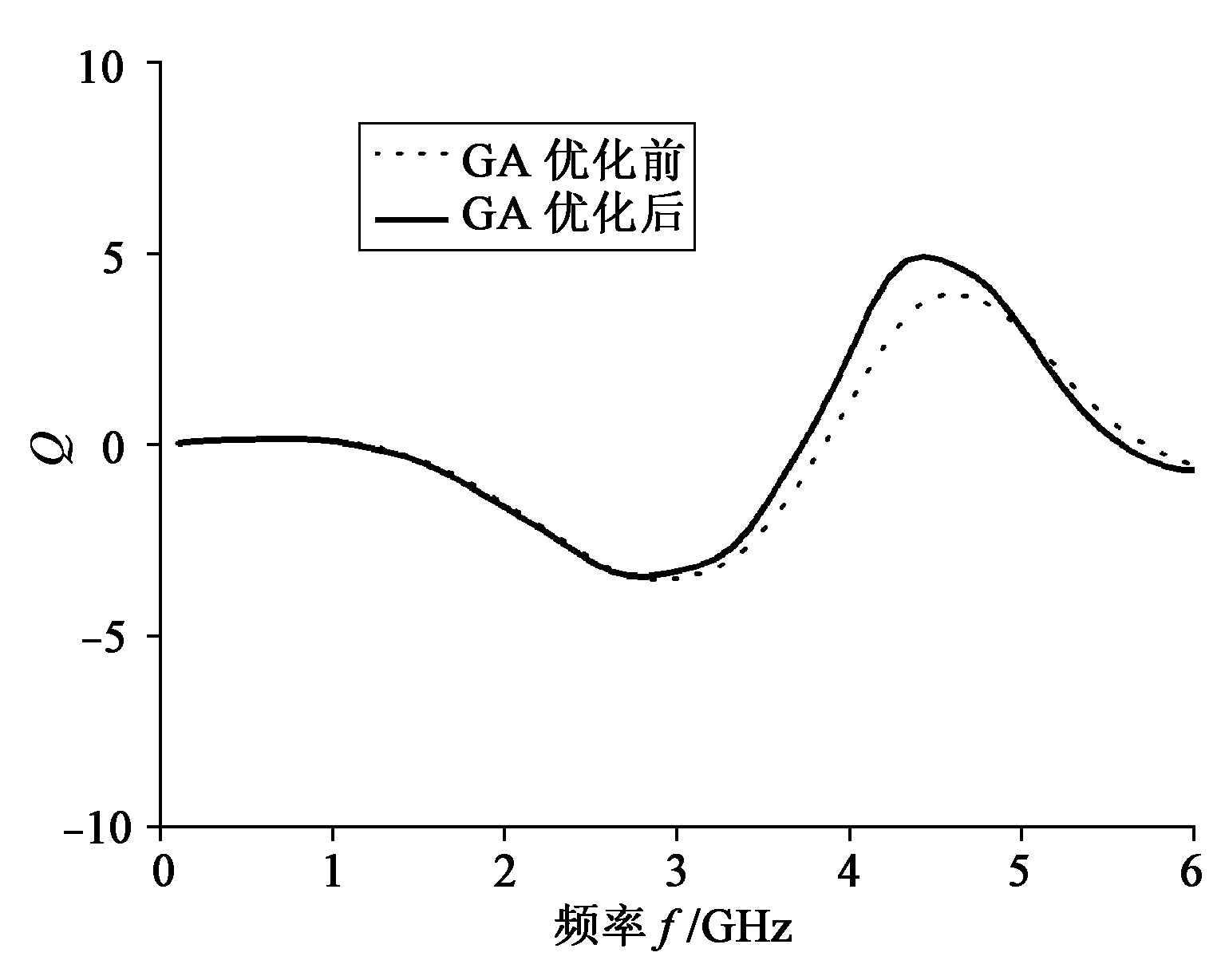

表1为优化前后对应单元网格的结构尺寸及电感品质因子Q值比较。可以发现, 一般认为电感占据的结构空间越大 (对应电感条带本身以及间距越大) , Q值就越高。然而事实并非如此。优化结果显示, 电感的横向尺寸比原来还有所降低, 出现这种情况主要是由于结合电感空间、电感中心处内径大小之间的平衡所致, 也就是在有限的空间内电感条带尺寸、间隙以及内径空间结合介质板材料之间结构关系导致电性能关系的折中, 属于多目标优化问题。为简化起见, 本例介质板材料是固定的。

表1 优化前后对应单元网格的结构尺寸及电感品质因子Q值比较 (f=4.5 GHz)

Table 1 The Q values and the dimensions of the cells of inductor comparison before and after GA

《表1》

优化前后 | dx / mm | dy / mm | Q |

GA优化前 | 0.156 25 | 0.156 25 | 3.84 |

GA优化后 | 0.144 91 | 0.172 | 4.84 |

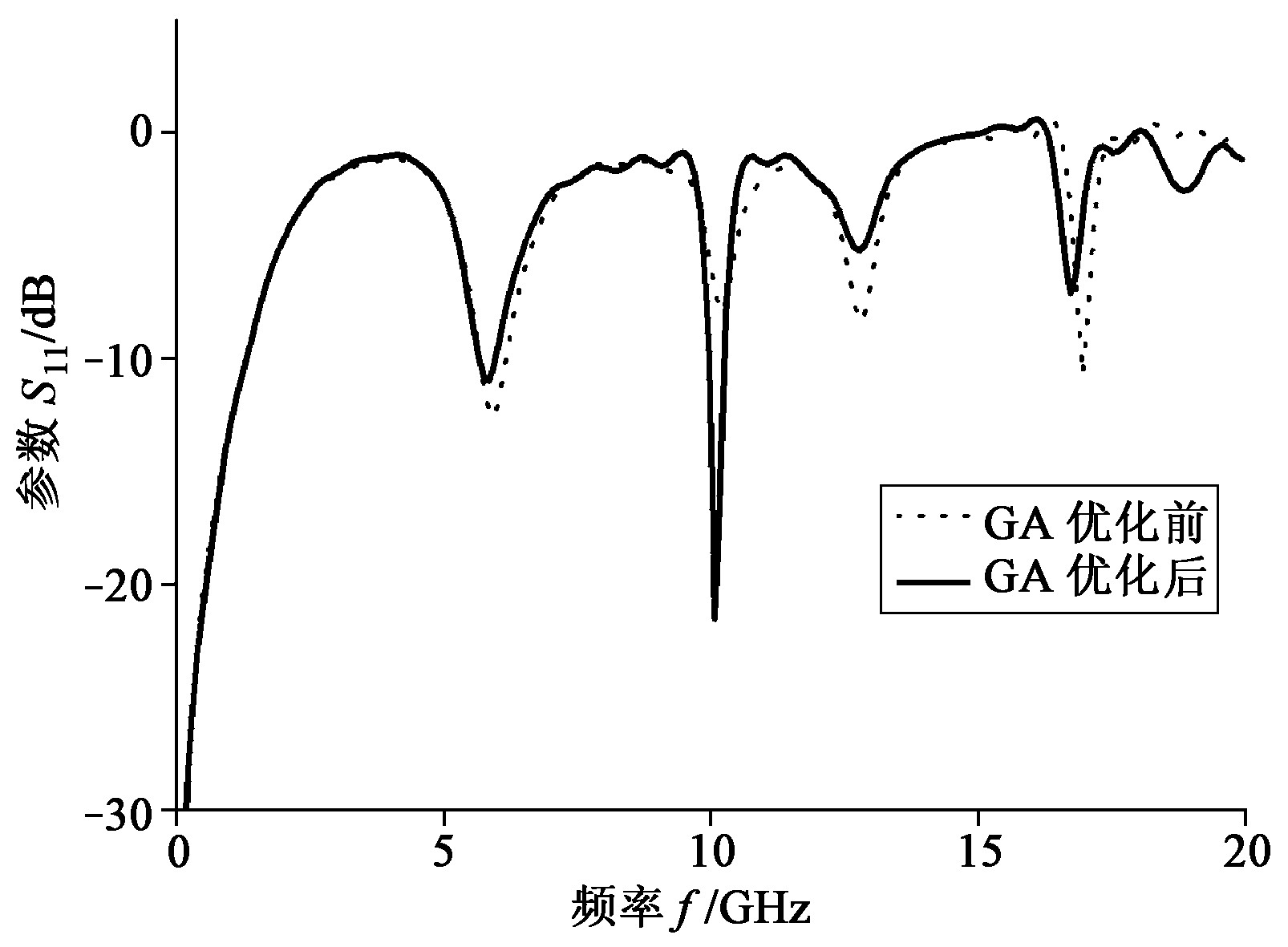

同样, 图4为优化前后平面螺旋电感的Q值随频率的变化。可以看出, 在整个频带 (0~6 GHz) 范围内, Q值是有所提高的, 尤其是在目标频率f=4.5 GHz上, Q值比优化前提高了26 %。虽然Q值仍处在较低的量级, 但这是受结构所限, 是平面电感介质材料与条带数目等外形结构基本确定的情况下所能得到的最佳值, 与螺旋电感本身结构有关, 与算法无关。图5为优化后电感的S参数变化, 可以看出, S参数变化不大。值得一提的是实际优化过程可以把电感值以及电感值的频率特性作为目标函数, 这需要结合实际工程来进行, 也是以后要做的工作之一。

在电感设计时, 提高Q值的方法还有很多, 比如减小电感衬底损失等通过改变底层介质材料的方法, 也可以提高电感Q值。

《5 结语》

5 结语

笔者采用FDTD与GA对平面螺旋电感进行了优化设计和分析。结果表明, 由于存在涡流、趋附效应等因素, 等效电路模型对于电感的分析精度是有限的, 必须采用精确的电磁场数值计算方法。在电感设计过程中, 采用微型遗传算法使得整个优化过程大为缩短, 结合FDTD对电感的优化设计表明, 该方法既可以得到较为准确的高Q值电感, 又能在较短的时间内完成优化设计, 可以避免重复的试验验证。

京公网安备 11010502051620号

京公网安备 11010502051620号