《引言》

引言

燃气轮机燃烧室的工作过程非常复杂。在燃烧室的设计过程中, 不能仅仅依靠现有的燃烧室理论和经验以及在此基础上建立的燃烧室设计方法, 还必须同时进行大量的试验验证。为了降低试验成本、缩短试验周期, 就需要根据模化理论进行模化实验。关于燃烧效率的模化已经建立了一些半理论、半经验的关系式, 并用于指导试验。在这些形式相似的关系式中, 对于模化中压力指数的选取有不同的方法

《1 燃烧效率的模化理论》

1 燃烧效率的模化理论

《1.1火焰传播速度理论》

1.1火焰传播速度理论

火焰传播速度理论假设:燃烧特性由火焰传播速度与气体速度的比值决定;大尺度与小尺度的湍流脉动均对火焰传播速度有影响。研究对象限于预混气体。由于小尺度湍流脉动加强了燃烧区域中的输运过程, 进而影响到火焰传播速度:

其中SL为层流火焰传播速度, St为考虑小尺度湍流脉动时的湍流火焰传播速度, k为常数, Re为雷诺数。

考虑大尺度湍流的影响, 湍流火焰传播速度为

其中

当燃料燃烧时其放出的全部热量为fGBHu, 其中f为燃料—空气比, GB为进入燃烧室的空气质量流量, Hu为燃料的低热值。而实际燃烧的放热为:ρAfSTCpΔT, 其中ρ为燃烧室入口空气密度, Af为火焰面积, Cp为燃烧室混合气体定压比热, ΔT为燃烧引起的温度升高值。燃烧效率:

在简单分析的情况下, 假定燃料燃烧放热均用于使温度升高, 有fHu=CpΔT, 而

又由于雷诺数

其中粘性系数随温度的变化为

大尺度湍流中脉动速度均方根

k2为压降中用于增强湍流脉动的百分数。

对于给定的燃料—空气比, SL与进口温度、压力有关:

动压头

将式 (5) ~式 (9) 代入式 (4) , 并考虑到燃烧室截面积A∝Af, 整理可得到燃烧效率的表达式

在燃料、余气系数、几何尺寸相同及进口温度均相同的燃烧室模化中, 该表达式常常简化为

《1.2均相化学反应速率理论》

1.2均相化学反应速率理论

Longwell等

根据Herbert的经验公式

T1为进口温度, “+”、“-”分别对应ϕ<1.03和ϕ>1.03, ϕ为当量比。

《2 化学反应控制类型燃烧室的数值模拟》

2 化学反应控制类型燃烧室的数值模拟

作者通过采用不同压力指数对同一工作状态点进行不同压力下的模化, 通过比较其模化出口平均温度来评价不同压力指数的优劣。如果压力指数选取恰当, 计算所得的模化流量应能在一定的压力范围内使停留特征时间与化学反应特征时间的比值保持一定, 则模拟燃烧室的效率应与原型燃烧室的燃烧效率保持一致, 其出口温度应与原型燃烧室的出口平均温度保持一致。

《2.1数学模型及化学反应机理》

2.1数学模型及化学反应机理

作者采用美国Sandia国家实验室开发的大型化学反应动力学软件包CHEMKIN III

质量守恒方程

组分守恒方程

式中ρ为密度; V为反应器体积;

混合气体满足如下的状态方程:

混合气体能量方程

h*k与hk分别为入口与出口处第k种组分的比焓,

在计算中作者应用美国加州大学Berkeley分校提出的GRI-Mech3.0

《2.2燃料为甲烷的数值模化试验》

2.2燃料为甲烷的数值模化试验

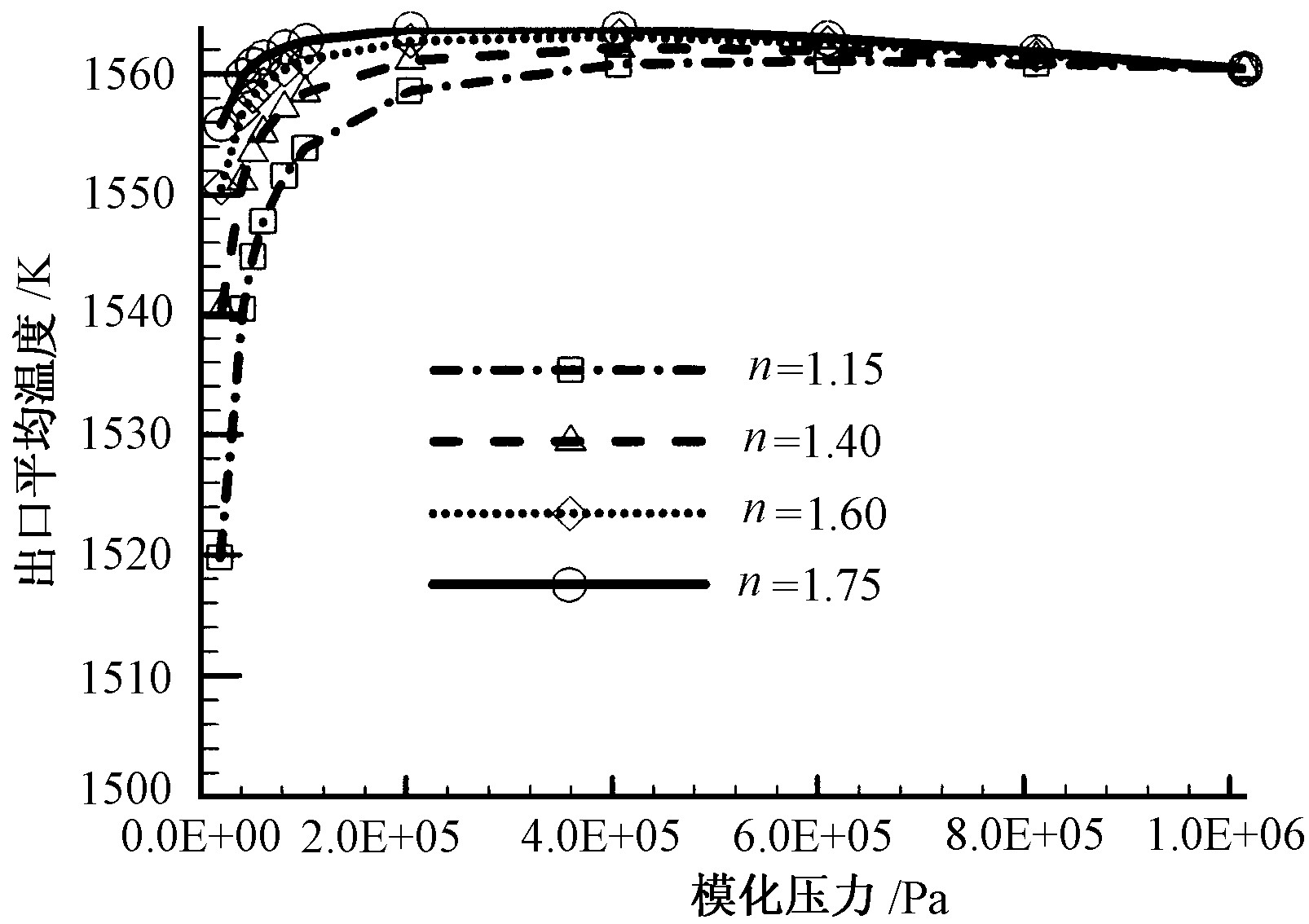

对一个化学反应控制的燃烧室用PSR模型进行了数值模化“实验”:选定一个工作状态作为模化的“原型”参数, 保持余气系数、入口温度、燃烧室尺寸等条件不变。逐步降低压力, 分别按照压力指数N=1.15, 1.40, 1.60, 1.75计算相应的模化流量, 然后比较在各个模化压力下由不同模化流量得到的模化结果 (出口平均温度) 。按照模化关系式 (11) , 当在低压下模化时, 流量随压力而降低, 同时当压力降低时, 化学反应速率随之降低。如果模化的关系式 (压力指数) 选取恰当, 模拟燃烧室的效率应与原型燃烧室的燃烧效率保持一致, 其出口温度应与原型燃烧室的出口平均温度保持一致。从计算结果 (见图1) 可知, 在所研究燃烧室中采用甲烷气体为燃料时选取压力指数N=1.6~1.75进行模化, 较之N=1.15, 1.40可以使得模化的结果在更加宽广的压力范围内与原型燃烧室的平均出口温度保持一致, 也就是说对于该类型的燃烧室内的CH4/空气燃烧模化而言, 模化的压力指数选取1.6~1.75比较合适。

《图1》

图1 燃料为甲烷时, 不同N指数下的出口 温度随模化压力的变化曲线 Fig.1 Average outlet temperature versus pressure under different pressure exponents (fuel-CH4)

《2.3合成气燃料的计算结果》

2.3合成气燃料的计算结果

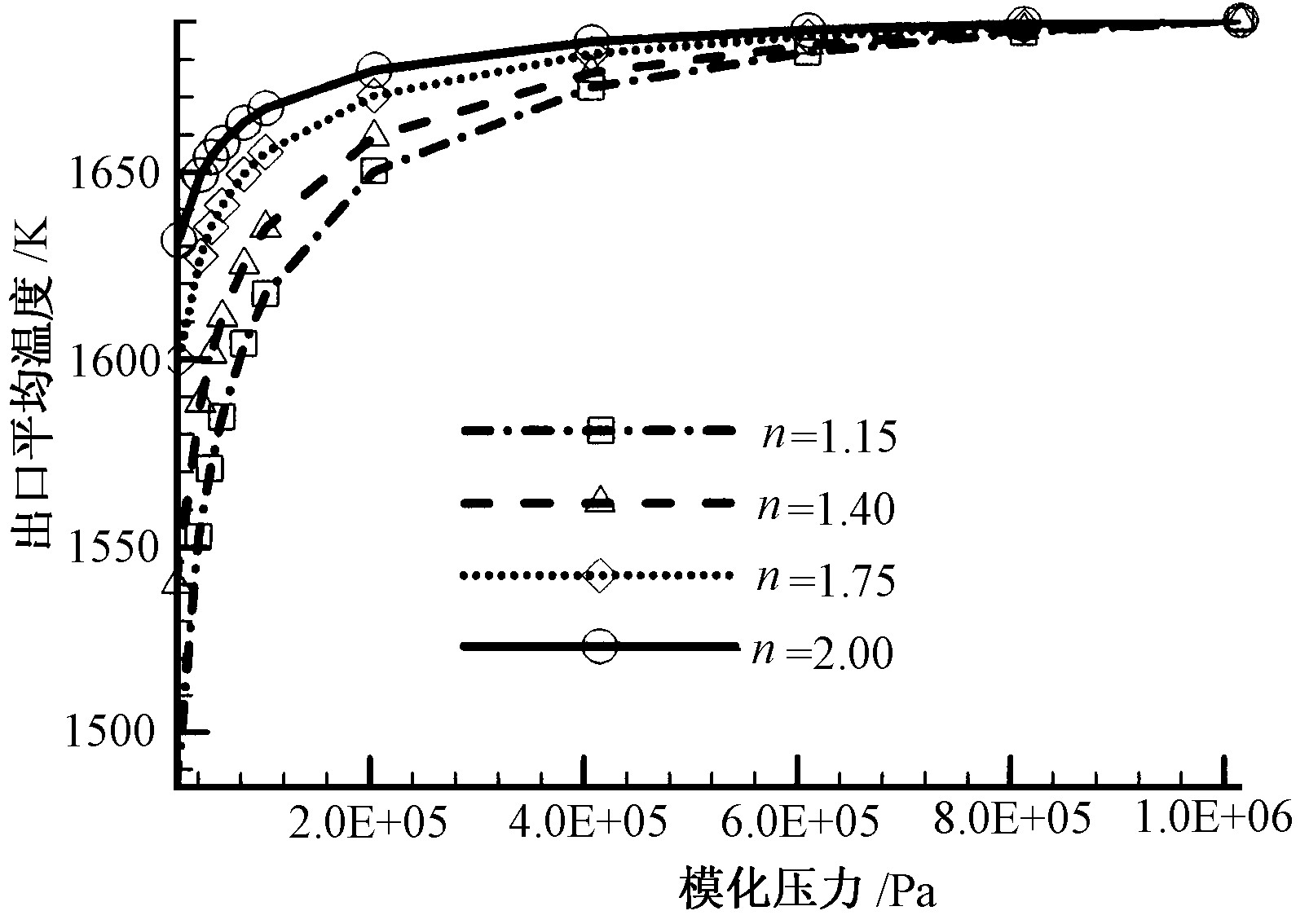

对于成分如表1所示的合成气, 分别按照压力指数N=1.15, 1.40, 1.75, 2.0进行上述的计算, 结果表明:在预混型燃烧室中合成气/空气燃烧, 采用N=2.0左右进行模化较之较小的N值能在更宽广的压力范围内保持相同的出口温度, 也就是说压力指数选取2.0左右比较合适 (见图2) 。

《图2》

图2 燃料为合成气时, 不同N指数下的出口 温度随模化压力的变化曲线 Fig.2 Average outlet temperature versus pressure under different pressure exponents (synthetic gas)

对于化学反应控制的燃烧室的模化中, 压力指数N的范围随燃料的不同而有所不同, 但范围大致在1.6~2.0之间, 如选取较小的N值, 比如1.15, 则模化的出口温度将与“真实”燃烧室的出口温度有较大偏差, 与Longwell等以及Woodward的试验结论一致。Longwell与Weiss给出在完全扰动反应器中最恰当的N值为1.8。Woodward在一组采用丙烷燃料, 并带有预混装置的燃烧室试验中, 得到N值在1.6~1.7之间

《3 扩散控制型燃烧室的数值模拟》

3 扩散控制型燃烧室的数值模拟

对于扩散控制型燃烧室的数值计算, 采用Fluent公司的Fluent6.0进行, 湍流采用标准k-ε湍流模型, 燃烧采用Laminar Hamelet模型。燃烧室为轴对称结构, 甲烷和空气分别喷入燃烧室中。在不同的入口温度、压力P0、燃料及空气流量等条件下计算原型燃烧室的几个不同状态点, 然后分别采用不同的压力指数进行模化计算。模化时保持燃烧室尺寸、燃料和空气入口温度, 余气系数相同, 分别根据压力指数为N=1.0, 1.15, 1.75计算模化压力分别为0.3P0, 0.5P0, 0.8P0时相对应的模化流量, 再根据各模化流量计算出燃烧室的平均出口温度并与原状态点的出口平均温度进行对比。由表2结果可知:对于燃料为甲烷的扩散控制燃烧室的模化, 压力指数选取1.0附近能获得较好的模化结果。上述结论与Woodward在一组采用丙烷燃料的扩散控制型燃烧室试验结论相一致。其实验结论指出最恰当的压力指数值N在1.0~1.4之间

表2 采用不同压力指数时所得到的出口平均温度模化结果 (甲烷燃料) Table 2 Modeling results of the outlet temperature of the combustor (fuel-CH4)

《表2》

| 压力指数 | 模化压力 | |||||||||

| 0.3P0 | 0.5P0 | 0.8P0 | 0.3P0 | 0.5P0 | 0.8P0 | 0.3P0 | 0.5P0 | 0.8 P0 | ||

| N=1.00 | 1 328 | 1 326.1 | 1 324.9 | 855 | 841 | 832.4 | 837 | 829 | 824.15 | |

| 平 均 出 口 温 度 /K | N=1.15 | 1 330.1 | 1 326.5 | 1 325.1 | 897 | 867 | 847.6 | 862 | 844 | 832.8 |

| N=1.75 | 1 345.4 | 1 329.1 | 1 325.3 | 959 | 887 | 851.4 | 905 | 856 | 832.9 | |

| 原型燃烧室出口温度/K | 1 324.6 | 841.3 | 829.3 | |||||||

《4 结论与讨论》

4 结论与讨论

通过数值模拟对燃气轮机燃烧室效率模化试验中采用的压力指数值进行了分析, 得出如下结论:

1) 燃料对模化的压力指数有一定影响, 对于预混型燃烧室中甲烷\空气混合物或合成气\空气混合物, 燃烧过程主要由化学反应动力学控制, 其压力指数的选取范围在1.6~2.0较为合适。对于扩散控制类型燃烧室, 压力指数相对较小, 选用1.0左右较为适合。

2) 传统燃气轮机燃烧室通常是扩散控制型为主, 因此可以选用较低的N值进行模化。但随着环境污染问题的日益严重, 为降低燃气轮机燃烧室的NOx的排放而发展的干式低排放 (DLE) 燃烧室则采用了“贫预混”的方式, 至少75%的燃料在贫燃料预混条件下燃烧

3) 当几何尺寸保持不变, 按照一定的压力指数进行低压模化时, 流量会随压力减少。在这种情况下应考虑流场中某些Reynolds数较小的区域 (如气膜冷却孔) , 应保持模化中流动模式不会由湍流变为层流而使流场的模化结果失去意义。

京公网安备 11010502051620号

京公网安备 11010502051620号