《1 引言》

1 引言

微乳液是各向同性的热力学稳定体系, 具有超低界面张力, 无需激烈搅拌、超声均化等强乳化过程即可自发形成

O/W型正相微乳液聚合主要针对苯乙烯、丙烯酸酯等疏水性单体, 而W/O型反相微乳液聚合则主要针对丙烯酰胺 (AM) 等水溶性单体。丙烯酰胺类聚合物已经在石油钻采、造纸、水处理、采矿、轻纺、冶金等领域得到广泛应用, 国内外对丙烯酰胺的反相微乳液聚合进行了比较深入的研究

《2 聚合机理》

2 聚合机理

Candau

《2.1 成核机理》

2.1 成核机理

《2.1.1 液滴连续成核》

2.1.1 液滴连续成核

Candau

一般反相微乳液聚合很少观察到恒速期, 但并非不存在恒速期。常规乳液聚合中胶束消失、粒子数不变时即进入恒速期;而AM反相微乳液聚合中, 只有当微液滴成核速率与活性核终止速率相近, 致使体系中的增长粒子数 (即活性核) 达到一稳定值时, 才可能出现恒速期, 但粒子数仍持续增长, 与常规乳液聚合完全不同

《2.1.2 均相成核》

2.1.2 均相成核

Bartoň领导的小组在研究BPO引发以甲苯为介质的AM反相微乳液聚合时, 发现添加水溶性阻聚剂对聚合无任何影响, 说明BPO为油相引发, 而且链增长部位不应存在阻聚剂。当向甲苯中加入苯乙烯时, 微乳液聚合速率明显降低, 这说明油相中的苯乙烯单体可以与胶束有效地竞争油相中的自由基

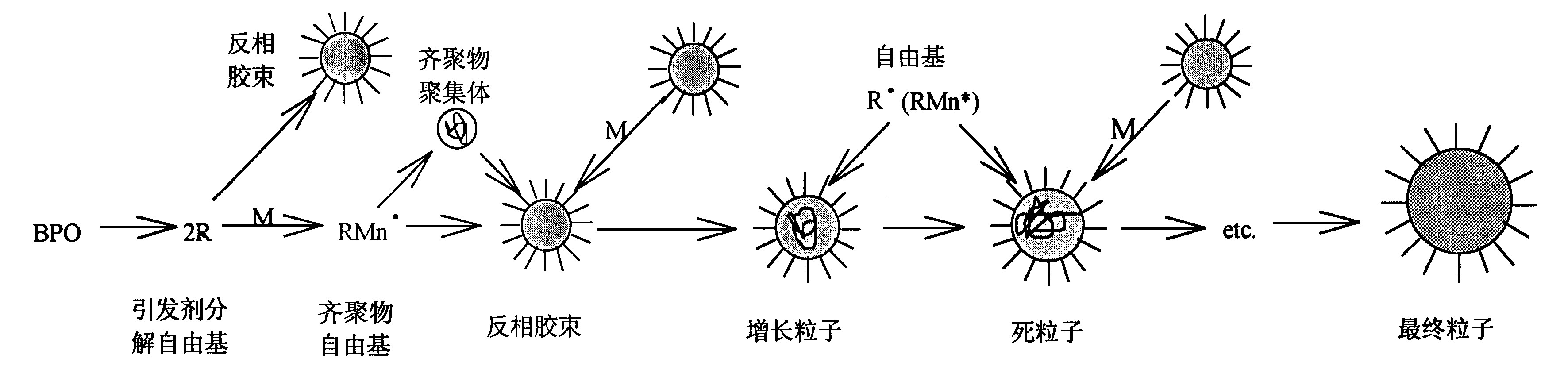

对于考虑均相成核与胶束成核共存的AM反相微乳液聚合, Bartoň针对BPO引发剂给出的聚合机理 (如图1所示) 是可取的, 其中反相胶束理解为溶胀胶束 (即微液滴) 更合适。至于水溶性引发剂, 则属于胶束水核内引发, 但同样在界面增长

《图1》

图1 反相微乳液聚合机理示意图 Fig.1 Mechanism of polyner particle nucleation and stepwise growth in inverse microemulsion polymerization.

《2.2 粒子增长机理》

2.2 粒子增长机理

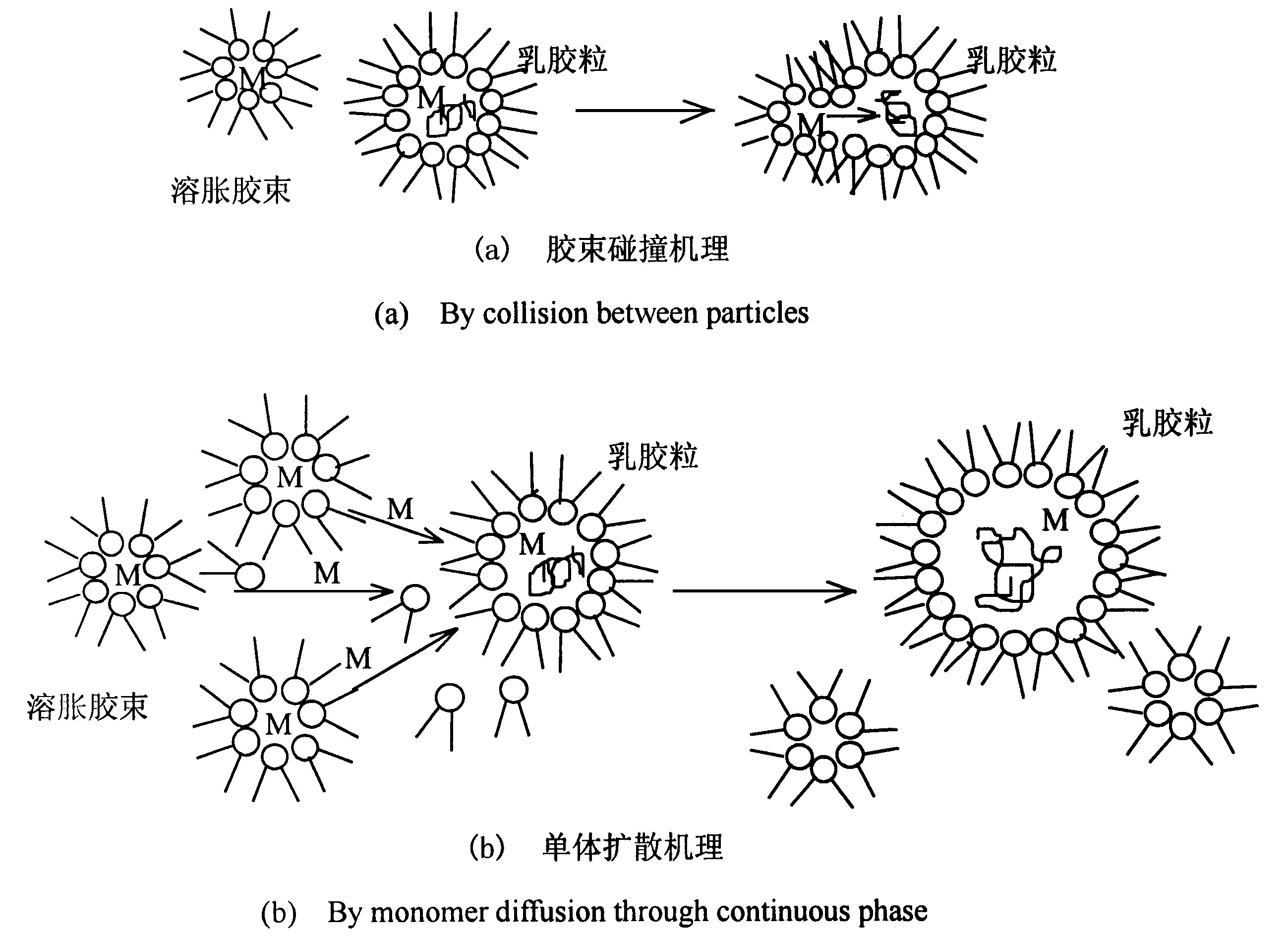

关于成核后粒子的增长可能存在两种机理 ——胶束碰撞机理和单体扩散机理 (如图2) 。未成核的溶胀胶束或微液滴作为单体仓库, 不断为成核粒子提供原料。有研究表明, 庚烷为油相时胶乳粒径仅约10 nm, 粒子增长当以单体扩散机理为主, 单体通过油相向成核粒子扩散;当以甲苯为油相时, 形成的乳胶粒子大小在30~50 nm, 可以看作由60~150个溶胀胶束融合而成, 增长粒子与未成核胶束的碰撞不可忽略, 两种机理应同时存在

《2.3 聚合过程物理模式》

2.3 聚合过程物理模式

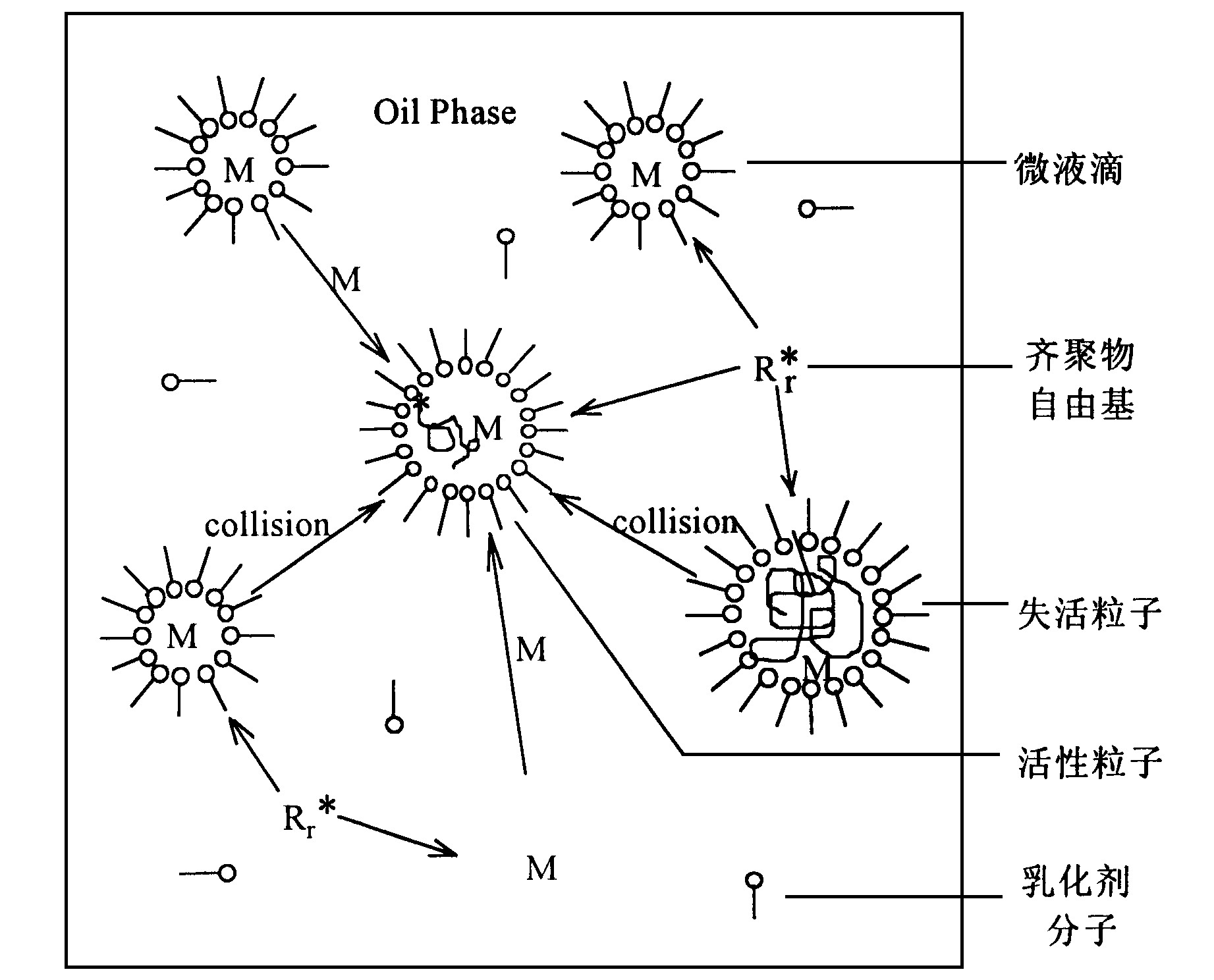

AM反相微乳液聚合同样存在引发、增长、转移、终止等基本过程, 但是又具有自己的特点。通过对以辛烷为介质的AM反相微乳液聚合的深入讨论

聚合前整个反相微乳液体系由分散于油相的微液滴构成, 微液滴内包含了绝大部分的水、AM和乳化剂。仅有微量水、AM及少量乳化剂溶于油相。反应开始后, 油溶性引发剂在油相中分解形成初级自由基, 初级自由基引发油相中的微量单体生成齐聚物自由基后被微液滴吸附成核, 并在界面层中进行链增长, 未成核液滴作为单体仓库通过扩散向活性粒子输送单体, 活性粒子亦可通过与微液滴的碰撞融合获取单体, 活性链向乳化剂及单体的链转移则使链增长终止。单体自由基可发生解吸, 解吸后在油相中增长生成齐聚物自由基可再吸附。此外, 活性粒子吸附第二个自由基或与其他活性粒子碰撞融合亦使增长链发生终止。

《图2》

图2 反相微乳液聚合粒子增长机理示意图 Fig.2 Mechanism for growth of polymer particles in inverse microemulsion polymerization

《图3》

图3 AM反相微乳液聚合过程简易模式图 Fig.3 Schematic physical model for inverse microemulsion polymerization of acrylamide

《3 反相微乳液聚合模型的简化处理》

3 反相微乳液聚合模型的简化处理

建立能够描述微乳液聚合动力学行为的数学模型, 不但可以促进对微乳液聚合机理的理解, 而且对聚合过程实施控制具有十分重要的意义。Guo

1) 液滴成核

微乳液聚合体系中的微液滴大小仅有几个纳米, 与单体溶胀胶束几乎没什么分别, 可视为成核及反应的主要场所, 而AM的油溶性极小, 连续相内的均相成核可以忽略。因此, 微乳胶粒可视为均由微液滴捕获自由基而产生, 而且成核过程贯穿于聚合过程始终。成核速率可用下式表示:

式中kad为自由基进入微液滴的速率常数, [R*o]为油相自由基浓度, Nd为微液滴数。

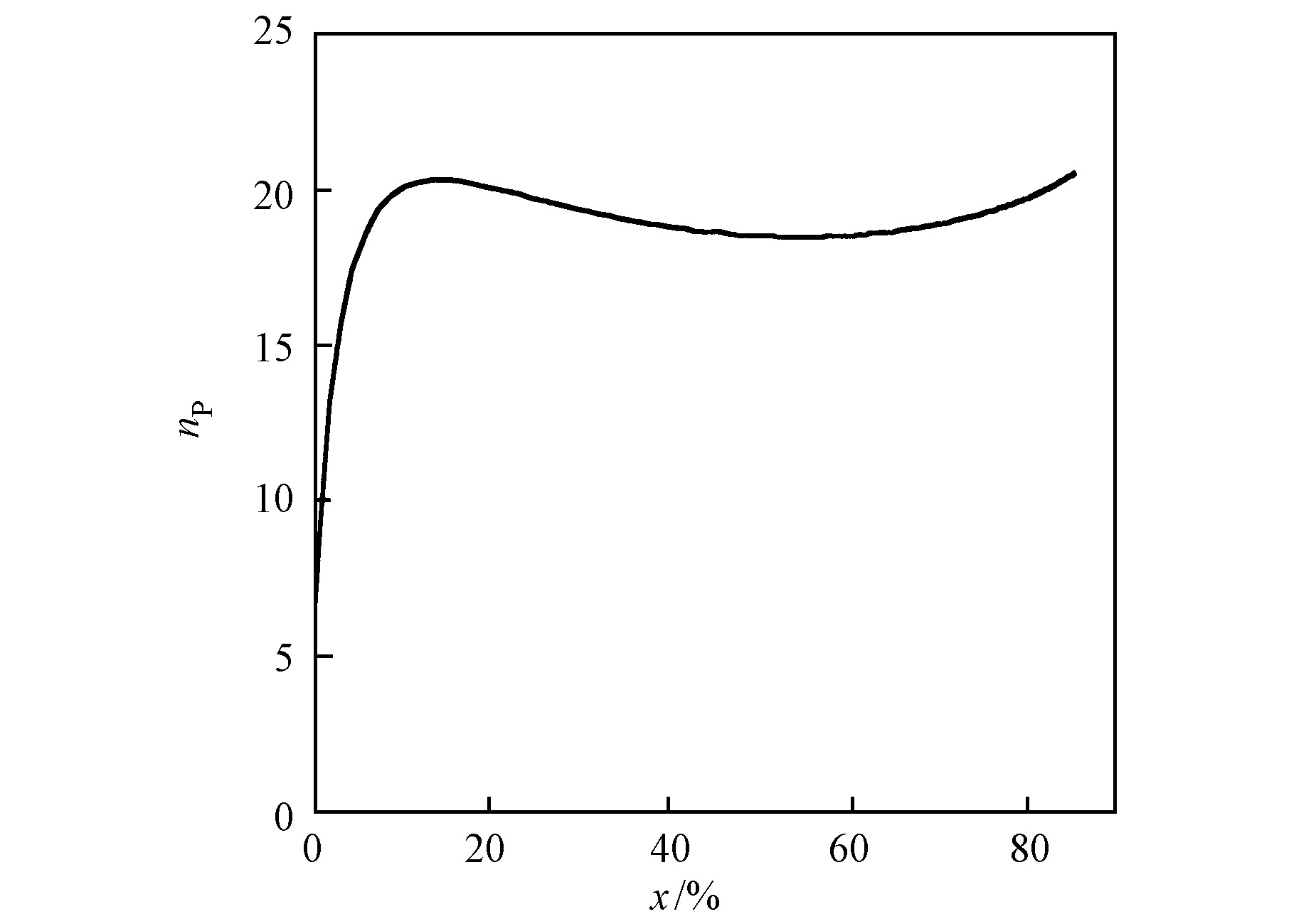

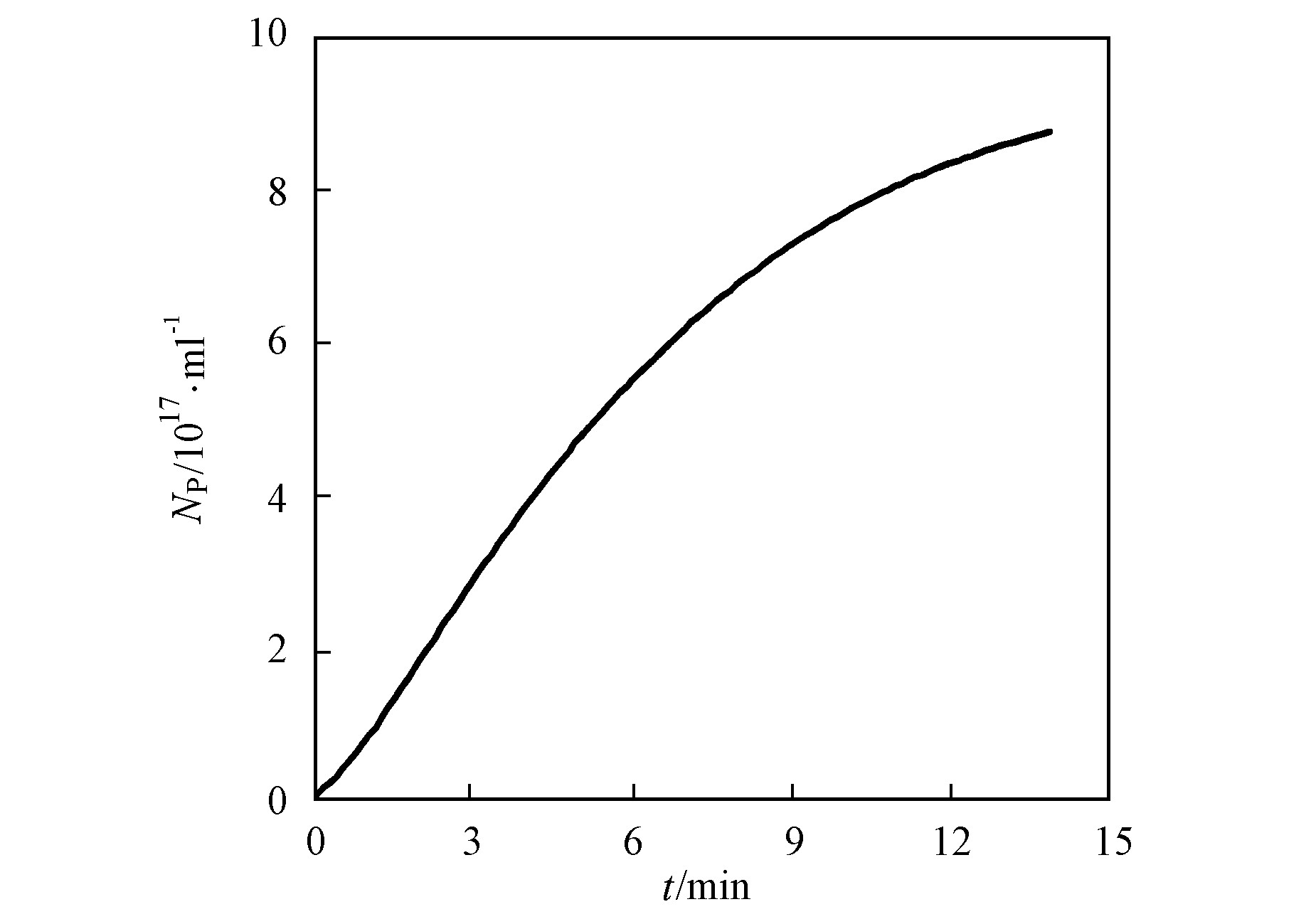

2) 粒子数平衡

微乳液聚合形成的微胶乳粒径分布一般比较窄, 而且乳胶粒子内所含大分子链数量极少, 甚至只有1个大分子链, 有理由推测多数粒子难以连续捕获自由基, 而且每个粒子内至多只含一个增长自由基, 当第二个自由基进入后增长自由基即终止。若仅考虑向单体的链转移终止, 而且只有单体自由基发生解吸, 则粒子数平衡方程可简化为:

式中N1为活性粒子数, N0为失活粒子数, Np为粒子总数, kap为自由基进入乳胶粒的速率常数, kde为自由基解吸速率常数,

3) 单体浓度

微乳液为热力学稳定体系, 而微乳液聚合速度非常快, 整个反应通常仅需十几分钟甚至几分钟, 这表明传质速率相当快, 可以认为各组分在不同相间能迅速达到平衡状态。由于自由基链增长主要位于界面层, 故可将界面层单独作为一相考虑。根据热力学平衡时单体在各相间的化学势相等, 采用推广的Morton公式可计算单体浓度

当然, AM反相微乳液聚合模型除了要考虑以上几方面, 还必须注意乳化剂参与反应的可能性和重要性以及其他过程 (如相转变、渗滤等) 对反应的影响

《图5》

图5 粒子内平均大分子链数随转化率的变化 Fig.5 Average number of macromolecular chains per particle as a function of conversion.

目前, 关于AM反相微乳液聚合过程的模型化处理还在不断探索之中。如何建立机理明确、简单实用的数学模型, 是微乳液聚合领域值得深入研究的课题。

京公网安备 11010502051620号

京公网安备 11010502051620号