《1 引言》

1 引言

钢铁作为传统的材料之一, 多年来人们为提高其使用性能开展了广泛的研究工作, 研究和生产实践表明, 具有高强度兼有高韧度的钢铁材料是最理想的材料。然而, 实际上钢铁材料这两方面的性能是相互矛盾的, 要提高钢铁材料的强度必然降低其韧度, 要提高钢铁材料的韧度必然降低其强度。影响材料强度和韧度的主要原因是其化学成分和组织结构。研究表明, 材料组织的细化处理是同时提高材料强度和韧度的最有效途径。钢铁材料的强度与晶粒尺寸关系可由传统的Hall-Petch公式给出:

式中, σs为材料的屈服强度, σi和Ky为与材料有关的常数, d为晶粒尺寸。

Hall-Petch公式运用于从屈服应力至断裂范围内的流变应力, 但是, 适用范围也不是无限的。通常认为适用于0.3~400 μm尺寸的晶粒, 也适用于马氏体板条束, 因为板条束间为大角度晶界。至于束内的板条其间是否为大角度晶界尚有争论。用于板条束时, 泛用的Hall-Petch公式被修正为Nalyer公式, 即

式中, dm表示平均板条束直径, 并可用下式计算

其中, w为板条束宽度, dp为板条长度。

晶粒尺寸与材料塑性和韧性之间有着密切的关系。根据裂纹形成的断裂理论, 晶粒尺寸d与裂纹扩展临界应力σf的关系为

其中, G为切变模量, Vp为比表面能, 即裂纹扩展对每增加单位面积所消耗的功, Ky为Petch斜率。当Vp一定时, d越小, σf越高。凡提高σf值的因素都能改善材料的塑性。晶粒尺寸d与韧性的关系为:

其中, β、B、C为常数, Tc为冲击转变温度 (℃) 。

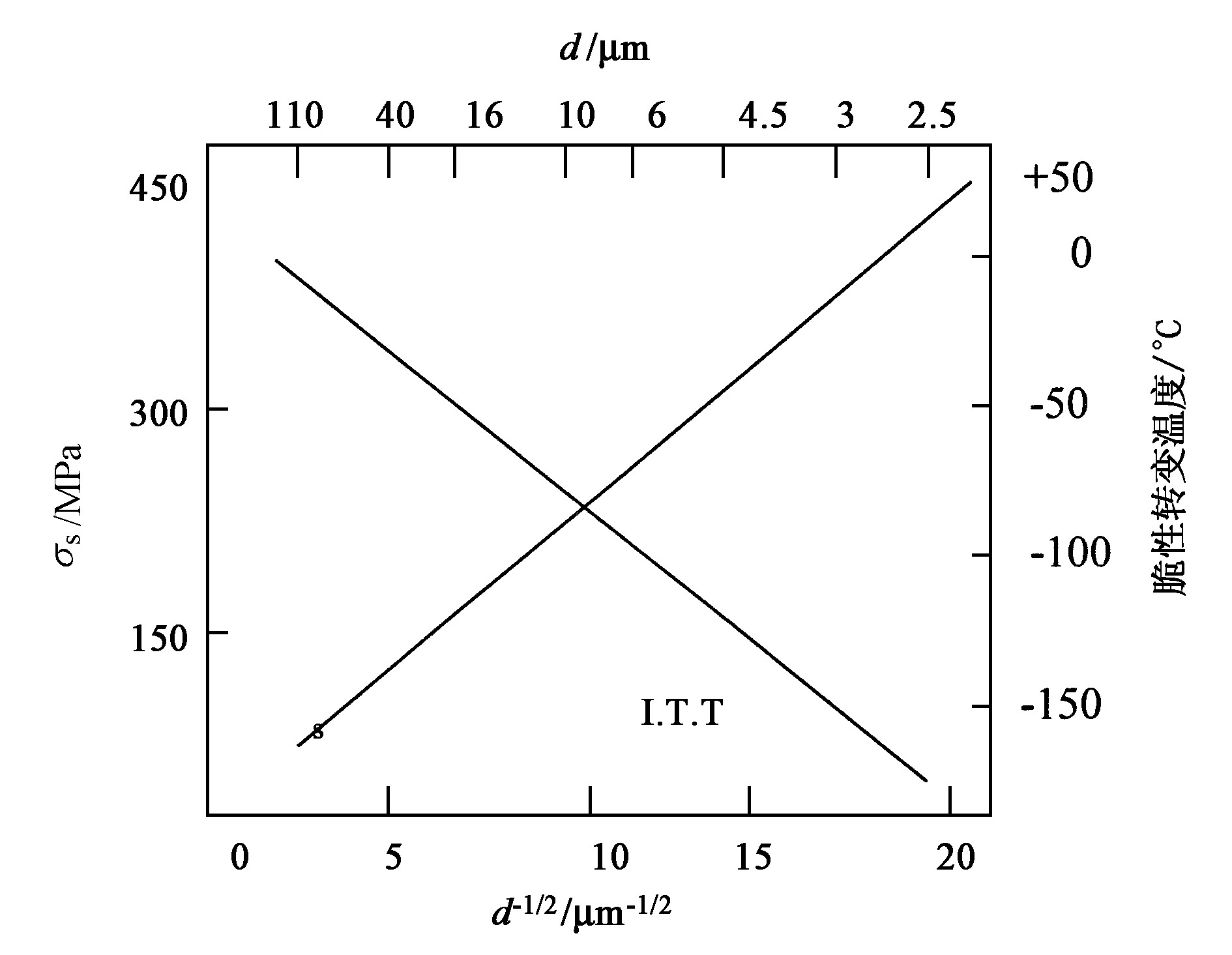

晶粒尺寸与屈服强度和冲击韧性转变温度的关系如图1所示

《图1》

Fig.1 Influence to strengthen and flexibility of α-Fe by grain size

关于“超细晶” (ultrafine grain) 尺寸范围的认定也有一个发展的过程, 在20世纪60年代, 尺寸小于10 μm的细晶被认为是超细晶组织, 而目前认为尺寸小于4 μm的细晶才是超细晶组织。因此, 笔者将材料的组织超细化等级按晶粒尺寸大致分为微米级超细晶, 晶粒尺寸为4~0.1 μm;纳米级超细晶, 其晶粒尺寸为100~0.1 nm。

《2 微米级晶粒细化技术》

2 微米级晶粒细化技术

微米级晶粒细化技术主要有形变诱导铁素体相变、循环热处理、形变热处理、磁场或电场处理和合金化细化技术等等。

《2.1形变诱导相变细化》

2.1形变诱导相变细化

形变诱导相变 (strain induced transformation) 是将低碳钢 (一般w (C) ≤0.25%) 加热到稍高于奥氏体相变 (AC3) 温度以上, 对奥氏体施加连续快速大压下量变形, 从而可获得超细的铁素体晶粒。在变形过程中, 形变能的积聚使奥氏体向铁素体转变的相变点Ad3温度上升, 在变形的同时发生铁素体相变, 并且变形后进行快速冷却, 以保持在形变过程中形成的超细铁素体晶粒。在形变诱导相变细化技术中, 变形温度和变形量是两个最为重要的参量, 随变形温度的降低及形变量的增加, 应变诱发铁素体相变的转变量增加, 同时铁素体晶粒变细

研究表明, 通过低温轧制变形和应变诱导铁素体相变, 可在碳素结构钢中获得晶粒尺寸小于5 μm的超细晶粒, 对于微合金钢应用应变诱导相变技术可得到晶粒尺寸为1 μm左右的2 mm厚超细晶粒钢带

有人对Q235钢在Ar3以上80℃和Ar3以下10℃范围内, 经80%大变形量单道次变形, 获得2~3 μm的超细晶铁素体

应变诱导铁素体相变技术主要应用于钢铁材料的控轧控冷生产过程中。YaDa及其在日本钢铁公司的合作者, 通过在接近相变温度进行轧制, 已经生产出粒径约1 μm的铁素体热轧板带

《2.2循环加热淬火细化》

2.2循环加热淬火细化

采用多次循环加热淬火 (circle heating-quenching) 冷却方法可有效细化材料的组织。其具体工艺是将钢由室温加热至稍高于Ac3的温度, 在较低的奥氏体化温度下短时保温, 然后快速淬火冷却至室温, 再重复此过程。每循环一次奥氏体晶粒就获得一定程度的细化, 从而获得细小的奥氏体晶粒组织。研究表明, 一般循环3~4次细化效果最佳

《2.3形变热处理细化》

2.3形变热处理细化

成熟的形变热处理 (deformation heating treatment) 工艺有许多, 但大致可分为两类, 其一, 是将钢在较低的奥氏体化温度进行变形, 然后淬火;其二, 是将淬火后的钢进行冷变形, 然后奥氏体化再淬火。第一种形变热处理工艺, 是将钢加热到稍高于AC3温度, 保持一段时间, 到达完全奥氏体化, 然后以较大的压下量使奥氏体发生强烈变形, 之后等温保持一段时间, 使奥氏体进行起始再结晶, 并于晶粒尚未开始长大之前淬火, 从而获得较细小的淬火组织。这种工艺对组织的细化有一定的限度, 从许多实验和理论计算结果可知, 这种工艺可获得的最小晶粒尺寸为5 μm左右, 达到最小极限的原因可理解为由于在高温下原子的高速扩散, 促进细小晶粒长大之故

有人利用这种方法对 Fe-0.17C-0.3Si-1.5Mn合金在奥氏体化温度下进行50%~96%变形, 系统研究了变形量、变形前晶粒尺寸、变形速度及变形后的冷却速度等对铁素体组织的影响, 结果表明, 当变形量为90%的奥氏体以10 K/s的速度冷却, 可获得晶向随机、大角度晶界、晶粒尺寸3 μm以下的铁素体组织

《2.4磁场或电场处理细化》

2.4磁场或电场处理细化

强磁场或电场与温度、压力、化学成分等因素一样, 也是影响金属相变的主要因素。因为, 强磁场或电场可使奥氏体和铁素体的Gibbs自由能降低, 从而提高Ae3温度。关于磁场热处理早在50年代就有文献报道, 但由于当时获得强磁场存在许多困难, 使其研究受到限制。最近, 超导体的迅速发展, 可容易地获得相当于数十T的强磁场, 促进了人们对强磁场下各种现象的研究工作

目前该技术主要在以下两个方面应用于钢铁材料组织细化处理过程中, 一是在热轧过程中采用间断施加磁场或电场的方法改变Ae3温度, 反复进行奥氏体/铁素体相变, 可促进铁素体晶粒细化;二是外加磁场或电场使Ae3温度的上升现象, 可增大淬火冷却时从奥氏体向马氏体转变的相变驱动力, 即可获得与增大过冷度相同的效果, 从而增加马氏体的形核率, 并且降低其生长速度, 达到组织细化的目的

《2.5合金化细化》

2.5合金化细化

通过对钢铁材料合金化也可有效细化晶粒, 其原因可分为以下两种情况, 其一是一些固溶合金化元素 (如W, Mo等) 的加入提高了钢的再结晶温度, 同时可降低在一定温度下晶粒长大的速度;其二是一些强碳化物形成元素 (如Nb, V, Ti等) 与钢中的碳或氮形成尺寸为纳米级的化合物, 它们对晶粒的增长起到强烈的阻碍作用, 并且这种纳米级的化合物所占的体积分数为2% 时, 对组织的细化效果最好

另外, 有人研究了P对铁素体组织细化的影响

《2.6电致快速加热细化》

2.6电致快速加热细化

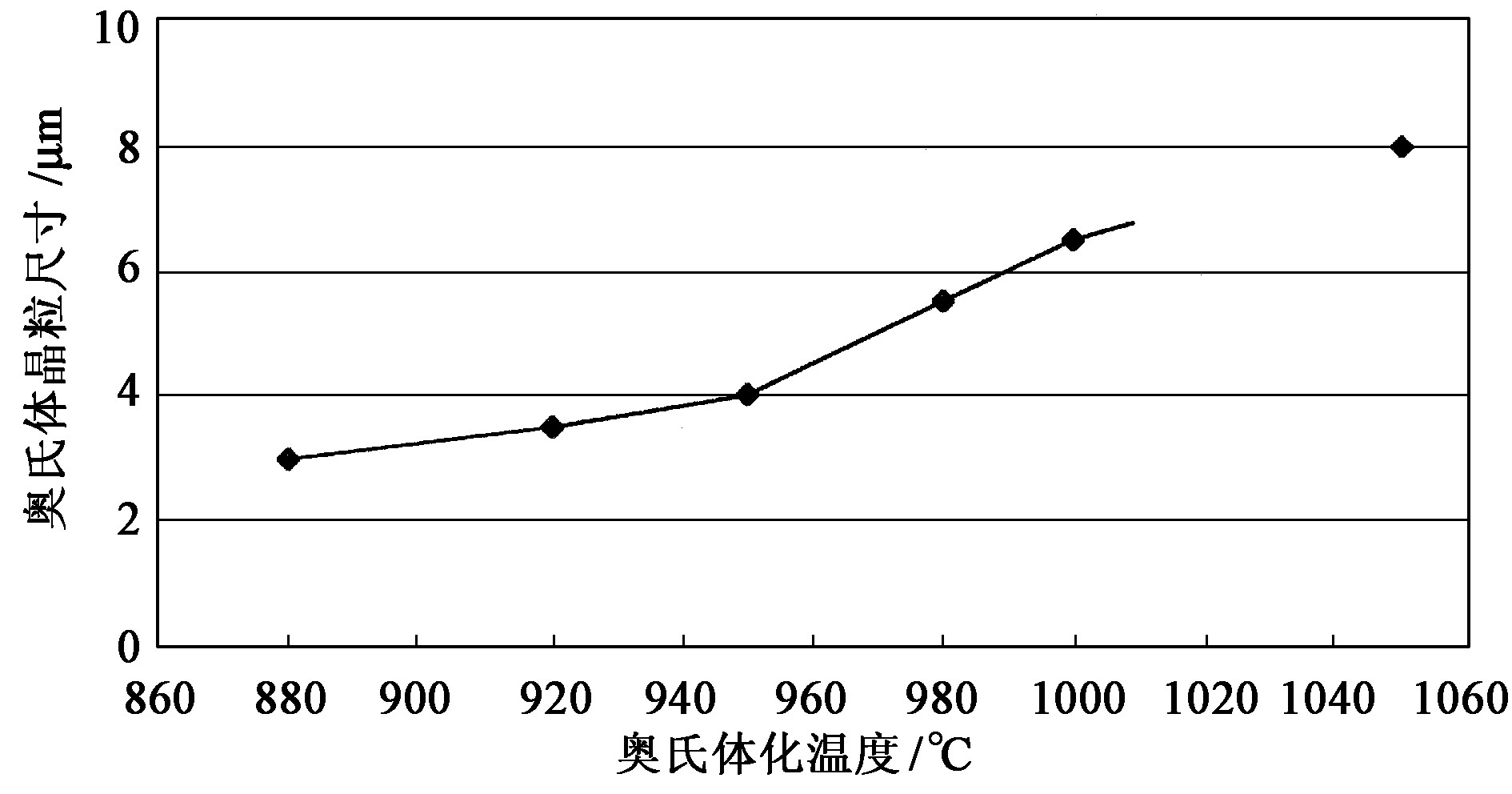

我国重点基础研究发展规划项目“新一代钢铁材料的重大基础研究”中的“1 500 MPa级长寿命合金结构钢”课题, 要求将中碳低合金钢利用热处理的方法获得3 μm左右的超细晶组织, 以大幅度提高钢的强度、韧度和延迟断裂等性能, 用于制作未来汽车工业中的高强度螺栓。我们利用自行设计的专用电接触加热设备, 对ADF1钢进行快速加热并循环淬火处理, 简称电致快速加热处理, 不仅解决了电接触加热时试样尺寸变截面处温度不均的技术难题, 而且可实现加热速度、加热温度、保温时间和淬火工艺的全自动控制。利用该设备对ADF1钢通过对奥氏体化温度、循环淬火次数和加热速度等影响ADF1钢组织超细化的工艺进行了系统研究。试验结果表明, 快速加热循环淬火处理可明显细化ADF1钢组织, 当奥氏体化温度超过880℃时, 随着温度的升高, 原奥氏体晶粒迅速长大 (见图2) ;在奥氏体化温度和加热速度相同条件下, 循环淬火次数增加, 奥氏体晶粒逐渐细化 (图3) ;保持奥氏体化温度和循环淬火次数不变,

随加热速度增加, 奥氏体晶粒尺寸逐渐减小 (见图4) 。当加热速度为100 ℃/s, 奥氏体化温度为880℃, 奥氏体化后无保温立即淬火, 可获得奥氏体平均晶粒尺寸为1.8 μm 的超细组织 (见图5) 。淬火试样经X-射线分析表明, 淬火组织为马氏体和极少量的残余奥氏体 (约5%左右) 组成。马氏体的内部亚结构为位错, 其形状很不规则, 无传统的马氏体形态, 如板条状或片状, 且每个马氏体片的尺寸仅为几百纳米, 如图6所示。因为电致快速加热使试样在瞬间达到奥氏体化温度, 奥氏体晶粒来不及长大便进行淬火, 经过反复快速加热—淬火处理, 使奥氏体晶粒逐渐细化, 从而使马氏体变得非常细小;同时利用电流对金属直接加热, 促进了金属原子的扩散和位错运动, 因此提高了再结晶形核率, 有利于位错在晶界处消失, 降低再结晶晶粒长大的驱动力, 从而细化了晶粒。

《3 纳米级晶粒细化技术》

3 纳米级晶粒细化技术

自从20世纪80年代初德国科学家Gleiter教授成功地采用惰性气体凝聚原位加压法制得纯物质的块状纳米材料后

《3.1大塑性变形细化》

3.1大塑性变形细化

最初有人利用等径角挤压 (equal channel angular pressing) 或扭转 (torsion straining) 技术对纯Ti、纯Cu和部分Al合金, 在室温进行严重变形, 晶粒得到明显细化, 并当真应变量达到5~7时, 可获得纳米晶组织

Altenberger等在实验室条件下利用喷丸 (shot peeded) 或深度轧制 (deep rolled) 方法对304不锈钢进行处理, 在试样表面获得一层纳米晶组织

张福成在高锰钢辙叉闪光焊接中, 发现不锈钢焊接介质熔合区内形成宽约50 μm晶粒尺寸为20 nm左右的纳米晶组织

《3.2机械合金研磨细化》

3.2机械合金研磨细化

MA (mechanical alloying) 法是美国INCO公司于20世纪60年代末发展起来的一种新技术。它是一种用来制备具有可控微结构的金属基或陶瓷基复合粉末的高能球磨技术, 即在干燥的球型装料机内, 在高真空Ar气保护下, 通过机械研磨过程中高速运行的硬质钢球与研磨体之间相互碰撞, 对粉末粒子反复进行熔结, 断裂, 在熔结过程中使晶粒不断细化达到纳米尺寸, 然后, 纳米粉再采用热挤压、热等静压等技术加压制得块状纳米材料。有人采用该工艺制备出纳米钢铁材料, 如Borner用此方法在99.5%纯铁中获得晶粒尺寸为10~30 nm的超细晶组织

《4 结语》

4 结语

随着科学技术的迅猛发展, 近年来涌现出大量的高性能的新型材料, 它们将逐渐应用于人类的各个领域, 并将逐渐部分代替传统的钢铁材料。然而, 从矿产资源、生产成本、生产规模、加工及使用性能等多方面分析, 钢铁仍将是21世纪我国乃至世界结构材料的支柱

京公网安备 11010502051620号

京公网安备 11010502051620号