《一、前言》

一、前言

近年来,我国新能源汽车产业快速发展,技术水平大幅提升,产业链日趋完善,发展成就举世瞩目[1]。但是,随着新能源汽车市场规模的不断扩大,气候环境对新能源汽车性能的影响不断凸显。相对于目前在高温高湿环境下较为成熟的电池冷却与电气防护等技术[2,3],新能源汽车在极寒环境下的综合性能(包括续驶里程、启动时间、空调性能、安全性与可靠性等)会明显下降,是目前国际公认的技术难题,也是当前新能源汽车运行的“禁区”。

根据新能源汽车国家监测与管理平台数据显示,我国新能源汽车应用聚集区主要分布于京津冀、江浙沪和珠江三角洲等中东部地区,而广袤的西北与东北地区则几乎成为了新能源汽车推广应用的“真空地带”。这除了与当地经济发展水平、人口聚集、政策等因素密切相关外,新能源汽车低温环境下的适应性,尤其是低温条件下的“续航里程焦虑”问题成为其规模化推广的掣肘[4]。

近期,美国汽车协会(AAA)对特斯拉公司、宝马集团、通用汽车公司、大众汽车股份有限公司和日产汽车公司等企业的多款新能源汽车进行了续驶里程测试,研究显示,在打开空调的工况下,与24 ℃的舒适环境相比,在–7 ℃的寒冷环境下新能源汽车续驶里程平均减少41%,在35 ℃的高温环境下续驶里程平均减少17% [5]。

新能源汽车在极寒环境下存在无法启动、续驶里程锐减、充电困难而且存在安全隐患等问题,已成为制约新能源汽车全气候规模化应用的主要障碍。因此,本文重点围绕制约新能源汽车低温环境应用的三大问题,创新性地提出了电池快速自加热、高效低温增焓空调、整车保温隔热等技术方案,解决了新能源汽车在极寒环境下的应用难题。

《二、全气候新能源汽车技术方案》

二、全气候新能源汽车技术方案

《(一)动力电池自加热技术》

(一)动力电池自加热技术

锂离子动力电池系统在低温环境下会出现明显的性能下降。首先,在低温环境下,电池容量衰减明显,导致新能源汽车续驶里程以及整车动力性能显著下降;其次,车辆启动时间延长,–30 ℃时在无外部加热情况下车辆无法正常启动;最后,低温环境下电池充电困难,传统的先预热后充电的方式存在能耗高、充电时间长、成本高、结构复杂的缺点,且影响动力电池使用寿命,严重的甚至会引发安全事故。王朝阳教授团队[6] 提出的基于第三极镍箔自加热的全气候动力电池技术方案很好地解决了上述问题。

1. 动力电池自加热原理

电池自加热原理如图1 所示,在传统锂离子动力电池电极部件之间植入50 μm 厚的镍箔充当自加热热源。当电池处于较低温度时,系统控制连接正极和加热极耳间的加热控制开关闭合,电池内部人为产生了可控的内短路,电子被迫通过镍箔在电池内部形成了闭合回路,由于有电流通过,在镍箔上产生了热效应,使得电池获得了内部自加热,因而电池温度开始回升。当电池温度超过0 ℃时,电池内部的电化学反应得到激活,电化学反应的进行能够为电池提供更为可靠和大功率的加热源,同时可进行正常的充放电行为,因而加热控制开关在此时被断开,电池自动停止加热,转入正常使用状态。

《图 1》

图 1 全气候动力电池自加热原理图 [6]

使用混合动力脉冲能力特性(HPPC)对电池脉冲功率进行测试,在–30 ℃的情况下,50% 及80% 荷电状态(SOC)的电池其放电功率分别提高到了1061 W/kg 和1600 W/kg,功率水平是在相同温度条件下普通电池的5~6 倍。

在单体层面对电池自加热性能和耗能水平进行的研究结果如图2 所示,电池可在30 s 内从–30 ℃加热至0 ℃,电池耗能水平在自身能量的5% 以内。与传统外部加热方式相比,电池自加热技术具有升温快速、耗能低、加热均匀的优点,能够解决电池在极寒环境下的使用“瓶颈”问题。

《图 2》

图 2 单体电池从 –30 ℃加热至 0 ℃实验效果

2. 单体电池关键技术

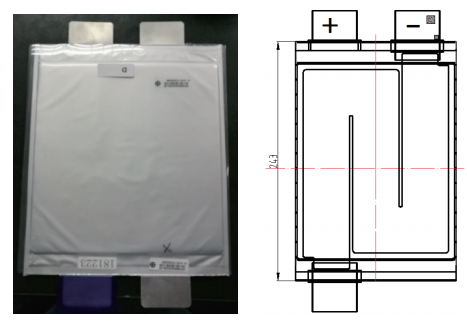

为了使全气候动力电池能够实现产业化生产并向全国推广,针对电池在设计和生产方面的关键技术难题,北京理工大学联合中信国安盟固利动力科技有限公司对全气候电池单体电芯及自加热技术方案进行了攻关,对电池的结构设计、热场设计、加热片的几何参数等进行了系统的选择和研究。

为了满足电池产业化生产的要求,节约开发时间,全气候动力电池结构设计采用加热极与电池极耳对侧引出的方式,如图3 所示,极耳对侧引出的方案能够使得极耳具有足够的截面积以满足大电流输出的需求。同时为了保证电池封装的可靠性且方便与铝塑膜壳体进行封装,发热体引出端采用与电池相同的铜镀镍极耳进行连接,连接完成后与铝塑膜进行热封。

《图 3》

图 3 全气候电池单体

加热片设计是全气候电池单体的关键技术,加热片除了要满足发热量及发热点产热均匀需求外,还需与外部保持良好的绝缘性,即要在金属加热片的外表面设计绝缘隔离层,保证加热片既不与外部产生电接触,又要保证加热片的金属本体不与电解液接触。

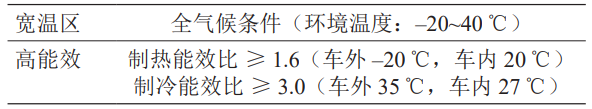

通过对加热片的电学、热学性能的分析和实验,全气候动力电池采用如图4 所示的外覆隔离膜的加热片方案。为保持电芯容量并减小电芯厚度,基于更高能量密度电芯设计原则,加热片优选参数如表1 所示,优化后的加热片阻值为8 mΩ,且小线宽、小间隙密度的“S”型加热片能够使产热更加均匀。

《图 4》

图 4 加热片覆膜外形

《表 1》

表 1 基体电池优化参数

实验结果显示,全气候锂离子动力电池单体电芯从–40 ℃自加热至0 ℃耗时45 s,自热耗电量不超过单体电量的5%,电池内外温度最大偏差≤ 5 ℃。经封装、耐压、绝缘等可靠性验证,使用陶瓷隔离膜及热复合技术的加热片能够在电池内部与电解液实现电隔离,在改善全气候自加热电池性能的同时提升了全气候电池的安全可靠性。目前,已开发出高能量68 Ah 电芯,其基本性能如下:电池比能量为230 Wh/kg,在50% 荷电状态下,电池的直流内阻小于1.2 mΩ,功率密度大于1500 W/kg,常温循环2000 次容量保持在90% 以上,同时单体电池通过了外部短路、针刺、挤压、过充电、过放电等安全性测试。

3. 电池系统关键技术

全气候动力电池系统(见图5)由绝缘密封箱体、电池管理系统和热管理系统等组成,完善的电池管理策略对电池的一致性、安全性和耐久性至关重要。

《图 5》

图 5 全气候动力电池系统样机

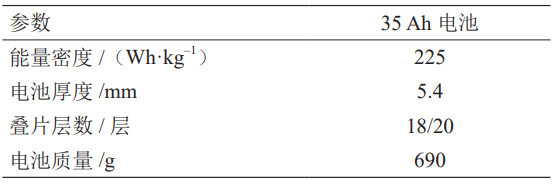

全气候动力电池管理系统包含系统自加热控制电路和控制策略(见图6),通过建立电池内部温度预测模型监控动力电池热响应特性,预警热失控行为,完善了动力电池系统热– 电耦合集成管理。全气候动力电池综合物理模型如图7 所示,动力电池综合物理模型融合了电化学机理模型、分数阶阻抗模型和动力电池N 阶RC(N-RC)等效电路模型。通过对动力电池模型的优化及参数在线辨识,基于存档和实时运行数据驱动的动力电池模型能够实现动力电池动态容量和SOC 多尺度联合估计,保障了电池的使用寿命和使用性能。

《图 6》

图 6 全气候动力电池梯次加热控制策略

注:BMS 为电池管理系统,OCV 为开路电压

《图 7》

图 7 全气候动力电池系统综合物理模型

注:SOE 为电池剩余电量;BMS 为电池管理系统

全气候动力电池热管理系统低温自加热技术采用整车一键加热控制方式,全气候动力电池系统一键加热设计如图8 所示,通过对车辆启动状况、紧急情况和车辆充电状态的加热方式进行合理的逻辑设计,保证了在不同工况下电池均能够获得合理有效的加热,同时提高了驾驶员决策的重要度和人机交互水平。

《图 8》

图 8 人机交互界面

注:VCU 为电动汽车整车控制器;BMS 为电池管理系统

考虑到车辆可能遇到涉水路面等不同行驶路况,系统对环境适应性进行了充分的考虑,持续性超强防护能力测试流程如图9 所示,经过严苛的系统设计及测试,电池系统能够达到IP68 的防护等图 5 全气候动力电池系统样机级,能够适应全气候、全路况的使用要求。

《图 9》

图 9 持续性超强防护能力测试流程图

4. 整车低温环境试验

2018 年和2019 年冬季,研发团队两次在内蒙古海拉尔开展了12 m 纯电动大客车、7 m 纯电动中型客车和纯电动乘用车极寒环境下的场地试验。在–30 ℃的环境中,整车静置40 h 以上,在动力电池系统最低温度达到–22 ℃的情况下,整车进行了冷启动、全气候动力电池低温加热、空调制热、除霜及冰雪条件下的整车20% 爬坡、加速、制动、能耗等系列试验。驻车加热试验结果如表2 所示,试验实现了6 min 快速自加热启动,温升速度超过5 ℃ /min,低温启动环节电池加热能耗不高于5%,在车辆行驶过程中无需再对电池加热。

《表 2》

表 2 驻车加热试验结果

《(二)高效冷暖一体增焓热泵空调技术》

(二)高效冷暖一体增焓热泵空调技术

燃油汽车的空调制热通过利用发动机的余热作为热源为车厢提供热量,而电动汽车冬天制热时由于可以利用的热源有限,只能依靠正温度系数(PTC)热敏电阻制热等方式。相关研究显示,在打开空调的工况下,与24 ℃的舒适环境相比,在–7 ℃的寒冷环境下新能源汽车续驶里程平均减少41%,在35 ℃的高温环境下续驶里程平均减少17% [5],极端高低温环境下空调的能量消耗严重制约着电动汽车的续航能力。针对这一问题,相关学者提出了热泵型空调系统等多种解决方案[7,8],传统热泵空调具有能量效率高、节能效果显著、应用范围广的特点,可以实现一机多用的效果,但是其也存在低温制热效率低下、技术难度高、结构复杂和制热速度慢的缺点。

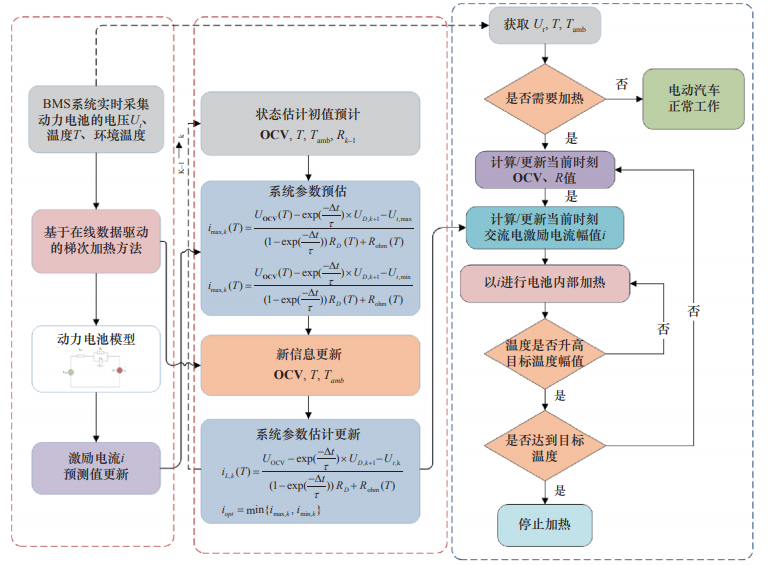

为了解决空调高耗能对电动汽车的影响,作者团队研发了低温补气增焓热泵空调技术,该技术具有宽温区、高能效和安全性好等特点,能够解决空调使用温度受限及能效低的难题,适合新能源汽车的使用。

采用低温补气增焓热泵空调技术的高效冷暖一体化热泵空调系统的技术方案如图10 所示,其工作原理是通过具有两级节流、中间喷气技术的增焓压缩机,并使用闪蒸器进行气液分离来实现增焓,同时在换热介质通过中低压时,一边压缩一边喷气混合冷却,然后在高压时正常压缩,提高压缩机排气量,从而达到低温环境下提升制热能力的目的。

《图 10》

图 10 高效冷暖一体化热泵空调系统

根据系统结构及运行特征,针对空调的准二级压缩制热循环进行了仿真模拟,分析了喷射支路膨胀阀开度对准二级压缩制热循环的影响,对冷暖增焓热泵进行了优化分析,得到了制热循环优化的方法,揭示了制冷剂喷射和系统循环各参数之间的影响关系,获得了基于最佳能效的喷射规律。

基于上述研究,团队进行了热泵空调系统样机开发和性能测试,电动客车高效电动冷暖一体化空调样机及测试装置如图11 所示,在低温增焓空调制热试验中,实现了30 min 内整车车厢温度从–30 ℃提升到19 ℃。在车外–20 ℃,车内20 ℃工况下,制热能效比达到1.64;在车外35 ℃,车内27 ℃工况下,制冷能效比达到3.0,实现低温环境下快速启动与高效运行,热泵空调相关技术指标如表3 所示。

《图 11》

图 11 电动客车低温空气源热泵样机以及测试装置

《表 3》

表 3 热泵空调系统技术指标

经过一系列的原理创新、仿真优化和方案改进,采用低温补气增焓热泵空调技术的高效冷暖一体化热泵空调系统能够很好地权衡制冷制热效果和能耗之间的矛盾,实现了高能效低能耗的整车应用要求。

《(三)整车隔热保温技术》

(三)整车隔热保温技术

全气候新能源汽车车体结构的高温散热、低温保温直接影响整车能耗及续驶里程。作者团队从传热途径和热量产生的两个方面研究了全气候新能源汽车新型车体隔热保温技术,采用隔热材料、在车辆内部安装额外的加热源这两种途径实现整车的隔热保温。

车体采用纳米多孔气凝胶隔热材料进行隔热保温减少了车辆内部与环境之间的传热,降低了车体热量散失。纳米多孔气凝胶作为一种分散介质为气体的凝胶固体材料可作为新型车体隔热材料,其由胶体粒子或高聚物分子相互聚积成网络结构的纳米多孔性材料组成,如图12 所示,气凝胶材料孔洞大小和骨架尺寸为纳米量级,孔洞的典型尺寸为1~100 nm,孔洞率可达80%~99.8%,比表面积为200~1000 m2/g,密度可低至3 kg/m3,具有稳定的纳米多孔结构、导热系数小(低于0.03 W/m·K)的优点。

《图 12》

图 12 纳米多孔气凝胶

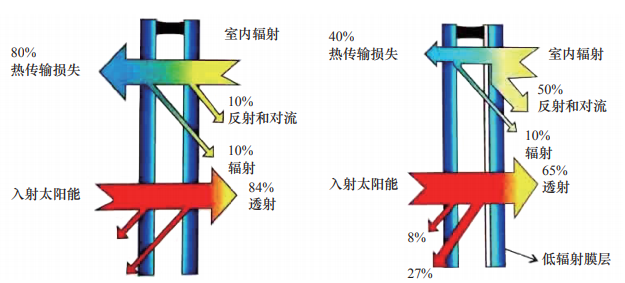

整车玻璃隔热材料采用低辐射隔热玻璃,其传热特性如图13 所示,通过加入真空层,低辐射隔热玻璃可降低传热,同时内壁镀低辐射膜,可使得辐射热量尽可能小,具有导热系数小,隔热效果好、吸音等优点,同时能够在寒冷地区保持车内温度,达到减少空调电耗,节约能源的目的。

《图 13》

图 13 低辐射隔热玻璃传热特性

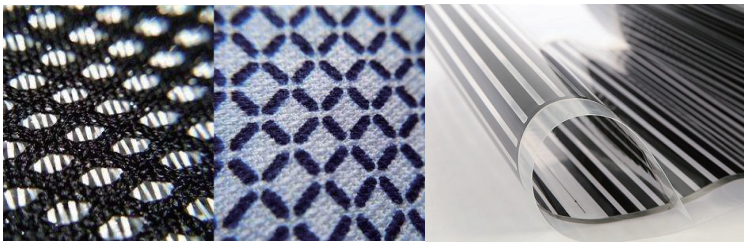

另外在车辆内部安装了石墨烯电加热膜热源实现对车体的保温。如图14 所示,石墨烯电加热膜具有可利用红外辐射对汽车内部进行加热,同时厚度小,可节省空间,能量效率高,采用面状加热,加热均匀,可进行低温辐射加热,避免过热,不排放任何有害气体,材料无毒害,可通过控制系统达到最优的加热效果。

《图 14》

图 14 石墨烯电加热膜

综合使用气凝胶隔热材料、低辐射隔热玻璃和石墨烯电加热膜对车辆进行全面可靠的保温和加热,在保持车辆温度改善车辆行驶性能的同时降低了能耗,有助于纯电动客车的全域推广。

《三、全气候新能源汽车技术展望》

三、全气候新能源汽车技术展望

要推动全气候新能源汽车的规模化应用,在上述关键技术样机的基础上开展技术优化和产业化研究至关重要。

《(一)高温液冷与低温自加热集成设计,真正实现新能源汽车“全气候无禁区运行”》

(一)高温液冷与低温自加热集成设计,真正实现新能源汽车“全气候无禁区运行”

目前新能源汽车多采用液冷式散热来解决高温环境下电池的散热问题,液冷系统的优点是降温速度快、均温性好、流体(温度和流量)控制简单和精准,而电池自加热是解决极寒环境应用的创新性技术。因此,使新能源汽车兼具高温和极寒环境下应用的能力,则需进一步将高温液冷与自加热技术进行集成设计,通过冷却与加热使电池组维持在一定的温度范围区间,从而保证电动车的电机、电池和电控系统在全气候环境下正常运行。

《(二)突破低温禁区,推进全气候动力电池产业化》

(二)突破低温禁区,推进全气候动力电池产业化

电池自加热技术创新性地解决了电池低温性能劣化的问题,但距产业化还有一定距离,因此提高全气候电池安全性、降低成本至关重要。在自加热低温电池全面推广之前还需对加热片、隔离膜的选材和制造工艺进行优化,并加强对电池安全性能影响因素的研究。

《(三)高效冷暖一体化热泵空调升温速率提升》

(三)高效冷暖一体化热泵空调升温速率提升

目前高效冷暖一体化热泵空调虽然具有宽温区、高能效等特点,但是在实际样机测试中热泵空调的升温速率不够理想,因此在系统能耗和升温速率间找到合适的匹配是今后的重点研究方向。

《(四)配套的工艺装备和高效生产技术,助力新能源汽车规模化推广》

(四)配套的工艺装备和高效生产技术,助力新能源汽车规模化推广

全气候新能源汽车的部分生产工艺相对于传统汽车有较大改动,需要开发相应设备同时优化生产艺,如热复合绝缘隔离膜、焊接与封装设备、整车保温隔热材料等配套的生产设备及工艺,降低制造成本,提高动力电池一致性及整车安全性。

《四、结语》

四、结语

全气候新能源汽车是多项技术综合集成和应用的典范,包含了自加热电池及系统设计、高效低温增焓热泵空调、车体隔热与保温等多项创新性技术,解决了极寒环境下新能源汽车无法充放电、整车无法启动、空调能耗高等多项技术难题,可在–40~60 ℃超宽环境温度下正常运行。系列化项目成果已在低温环境下进行实车试验,并将在2022 年北京冬季奥林匹克运动会低温环境下进行示范应用,从而推动我国乃至国际新能源汽车的全气候应用。

京公网安备 11010502051620号

京公网安备 11010502051620号