《1. 引言》

1. 引言

延长现有结构的使用寿命是建筑行业促进可持续发展的有效途径。修复和改善现有建筑物可延长其使用寿命,前者涉及退化结构性能的修复,而后者则是提高结构性能。这两者都可以用来改善结构性能。当改善的结构性能与结构的力学性质(如强度和刚度)相关时,修复和改善可被称为结构性干预。

长期以来,许多结构都采取了结构性干预措施。干预方法有多种,不同的干预方法使用不同的结构细节和材料。但是,结构性干预的标准和准则尚未完全制定。尽管国际标准化组织(ISO)于2014年发布了第一个关于混凝土结构维护和修复的标准——ISO 16311,但这只是一个总体规范,而不是行业守则,如今ISO尚未发布相关的行业守则。国际结构混凝土联合会(fib)已发布MC2010作为其最新版本的规范,但是该规范未涵盖干预方法。下一个规范将是MC2020,它将包含MC2010中没有包含的现有结构以及新的结构。fib 计划涵盖结构性干预,所以结构性干预的设计和执行基本上可以通过遵循MC2020而进行。ISO即将起草其第一个结构性干预标准,该标准将涵盖水泥覆盖层的加固。

新的混凝土结构大部分是用钢筋混凝土制成的,钢筋和混凝土这两种材料黏结度很强。但是,结构干预通常采用混凝土和钢以外的材料。用于干预的材料必须正确连接到基体混凝土,并且相关的连接方法与混凝土和混凝土结构中埋入式钢筋之间的黏结方式大不相同。混凝土和钢筋之间的黏结失效很少成为构件失效的原因。但是,基体混凝土和结构干预材料之间的连接失败通常会导致构件失效。新混凝土结构与具有结构性干预的结构之间的差异使得制定结构性干预标准或准则十分困难,并且还导致以下情况:

• 干预后达到最佳结构性能所需的材料性能和结构细节是未知的;

• 要获得长期良好的结构性能所需的材料类型和施工条件是未知的。

本文介绍了适用于具有不同性能的结构性干预结构的力学性质。

《2. 受拉和剪力筋所需的材料特性》

2. 受拉和剪力筋所需的材料特性

在结构材料的开发中,强度和刚度一直受到重视。从历史的角度来看,强度和刚度越高,材料性能越好。图1对现有的结构材料进行了有趣的比较。具有较高强度的材料通常显示出较高的刚度,但是具有较小的断裂应力(即较小的可变形能力)。众所周知,碳具有较高的强度/刚度,但断裂应变较小(1.5%)。另一方面,钢材具有较低的强度,但断裂拉应变超过20%。钢的刚度在变形前与碳一样高,但是后屈服范围内的割线刚度迅速降低,并且在断裂点处达到最小。另一个有趣的事实是,高强度和刚度的材料成本通常会更高。在某种程度上,钢是确保结构的高变形能力的理想材料,而高变形性是良好的抗震性能的必要因素。在混凝土结构的设计中,通常不必检查钢筋的断裂,因为钢拥有高的断裂应力,所以通常不会断裂。这种高材料性能可以以较低的成本获得。

考虑这样一种情况,即设计结果表明,在3000 MPa下需要1000 mm2 的材料。通过提供更大的10 000 mm2 面积,可以用强度更低的300 MPa的材料来替代。换句话说,当规定面积增加时,强度较低的材料可以用来代替强度较高的材料。

在设计结果要求材料具有高变形能力的情况下又如何呢?抗震设计要求构件具有较高的塑性变形,可能需要断裂应变为5%的拉伸材料。在断裂应变小于5%的情况下,材料几乎不可能达到这种变形能力。这就是碳纤维、芳纶等高强度纤维增强复合材料(FRP)不能实际用于受拉筋的原因之一。

上述情况与受拉筋的必要特性有关;然而,剪力筋是不同的。构件的延性(或变形性)主要来自于受拉筋的伸长,而非剪力筋的伸长。因此,对剪力筋的变形能力要求不如受拉筋高。构件的抗剪强度取决于剪力筋和受拉筋的刚度[1],即剪力筋和受拉筋屈服后,构件的抗剪强度随构件变形的增大而减小。显然,剪力筋的断裂意味着刚度的完全丧失,为了保持抗剪强度,应避免刚度的丧失。从这些事实出发,显然可知剪力筋的最佳材料具有中等刚度、中等断裂应变,但不屈服的特性。参考文献[2]的实验结果表明,5%的断裂应变对剪力筋来说足够高,可以避免裂缝产生以获得良好的抗震性能。

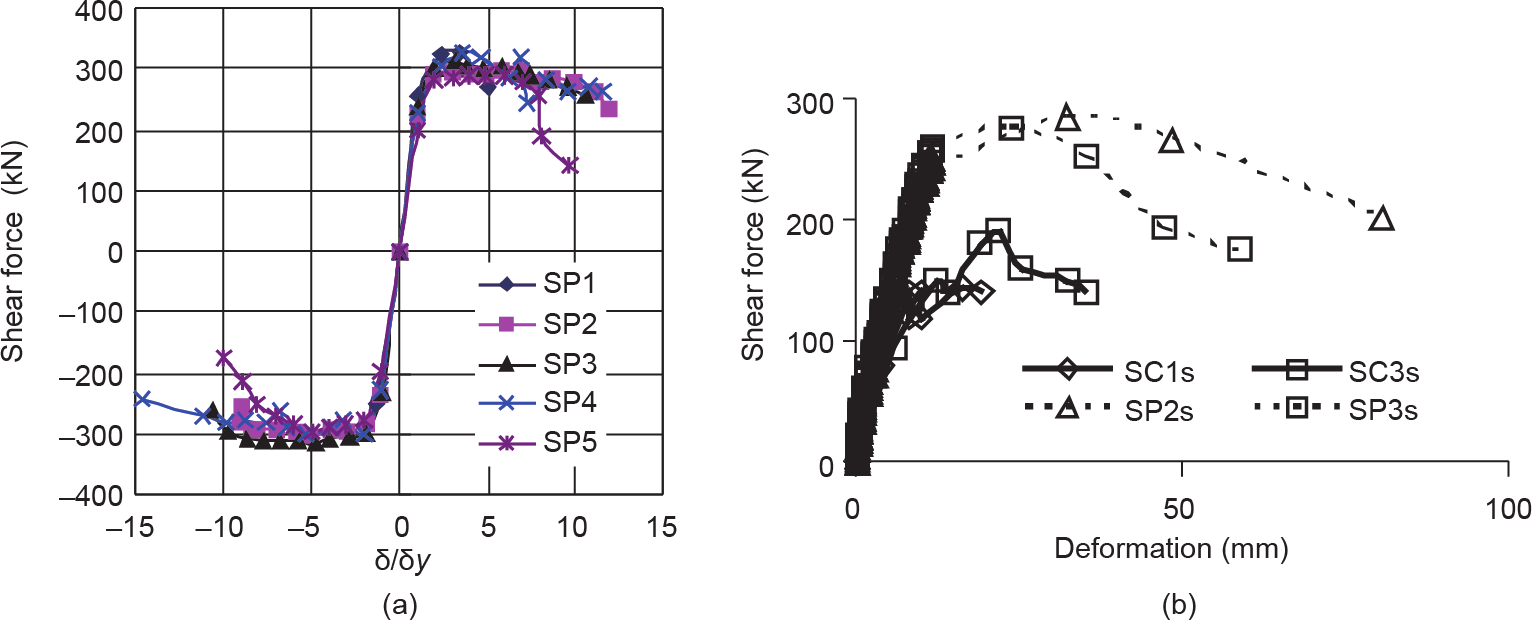

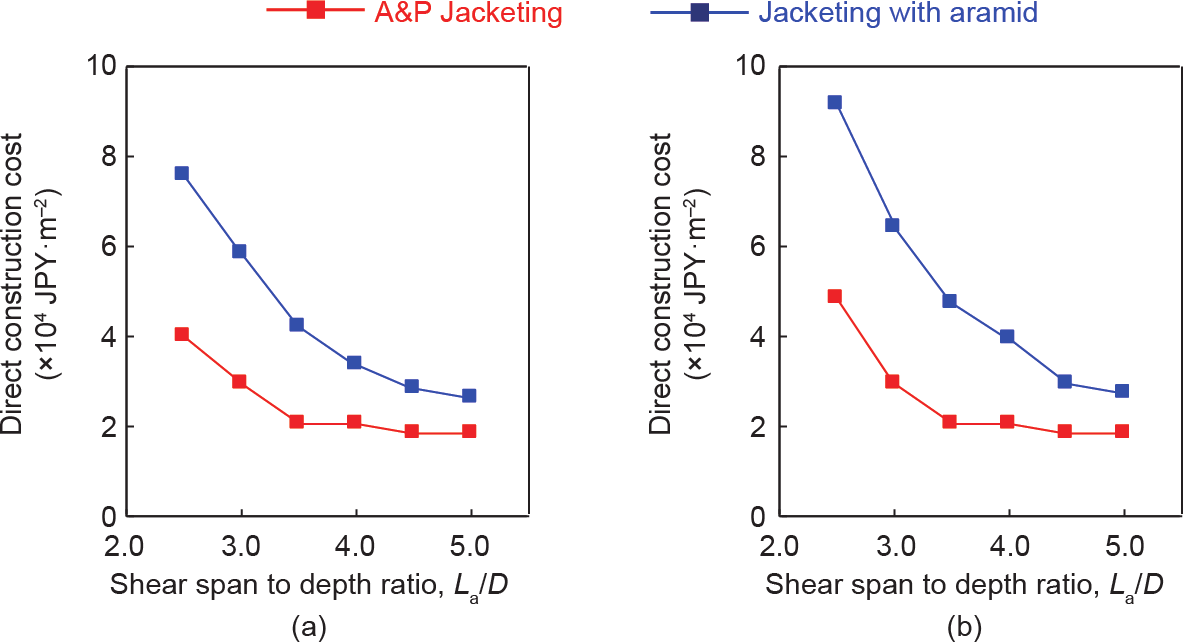

从图1可以看出,一些有机纤维,如聚缩醛纤维和聚对苯二甲酸乙二醇酯(PET)纤维,其力学性能要优于钢和碳纤维。图2展示了在圆柱试件反循环加载过程中,未发生断裂的PET纤维保护层的高变形情况。PET纤维保护层的结果表明,在弯曲为主的情况下,试件的延性增强[图3(a)],而在剪切为主的情况下,试样的强度和延性均增强[图3(b)] [2]。由于碳纤维布保护层断裂,而PET纤维布保护层没有断裂,因此PET纤维布保护层表现出更高的强度和延性。PET纤维布保护层的成本比常规纤维布保护层低。图4是双保护层和芳纶纤维布保护层的对比图,双保护层中芳纶纤维布被PET纤维布(A&P保护层)与全芳纶纤维布保护层部分替代。前者的成本比后者低得多,但两者的抗震性能相同。

《图1》

图1. 各种结构材料应力-应变关系的比较。PEN:聚萘二甲酸乙二醇酯;PET:聚对苯二甲酸乙二醇酯。

《图2》

图2. PET纤维布保护层,具有高变形性且不断裂。

《图3》

图3. 用PET纤维布保护层提高强度和延性。(a)以弯曲为主的载荷包络线。SP1-SP4:带PET纤维布保护层的柱样;SP5:没有PET纤维布保护层(δ:形变,δy:屈服形变)。 (b)以剪切为主的载荷包络线。SP2s和SP3s:带PET纤维布保护层的柱样;SC1s:没有保护层;SC3s:带有碳纤维布保护层。

《图4》

图4. FRP布保护层的成本比较。(a)800 mm×800 mm部分(纵向配筋率pt = 1.00%,横向配筋率pw = 0.21%,轴向应力σN = 1.0 MPa);(b)1000 mm×1000 mm部分(pt = 0.86%,pw = 0.17%,σN = 1.0 MPa)。

为了确定最佳受拉和剪力筋的材料性能,有必要应用一个通用模型来预测荷载-变形关系,该模型可以应用于任何材料制成的筋[1]。通用模型可以预测任意变形下的残余抗剪强度,即弯曲变形和剪切变形之和。图5展示了残余抗剪强度随变形增大而减小的情况。残余抗剪强度的降低是由于受拉筋和剪力筋刚度的降低而引起的,即 和

和 。在数值参数研究的基础上,推导出以下方程式以估算残余抗剪强度

。在数值参数研究的基础上,推导出以下方程式以估算残余抗剪强度 ,即混凝土贡献

,即混凝土贡献 和剪力筋贡献

和剪力筋贡献 的总和,以及剪力筋的应变

的总和,以及剪力筋的应变 。

。

其中,系数为

式中, 为截面宽度;

为截面宽度; 为剪跨;

为剪跨; 为有效深度;

为有效深度; 为构件轴向投影剪切裂缝长度;

为构件轴向投影剪切裂缝长度; 和

和 分别为受拉筋的配筋比和正割模量;

分别为受拉筋的配筋比和正割模量; (

( )分别为FRP与钢剪力筋的配筋比(应力);

)分别为FRP与钢剪力筋的配筋比(应力); 分别为FRP和钢剪力筋的正割模量;

分别为FRP和钢剪力筋的正割模量; 分别为无约束和约束混凝土抗压强度;P 为轴向力;

分别为无约束和约束混凝土抗压强度;P 为轴向力; 为混凝土总截面;

为混凝土总截面; 为轴向压应力。

为轴向压应力。

《图5》

图5. 残余抗剪强度随变形的增加而降低。V su2 和V su1 :初始残抗剪强度,分别大于和小于抗弯强度V mu ;V y :抗弯屈服强度。

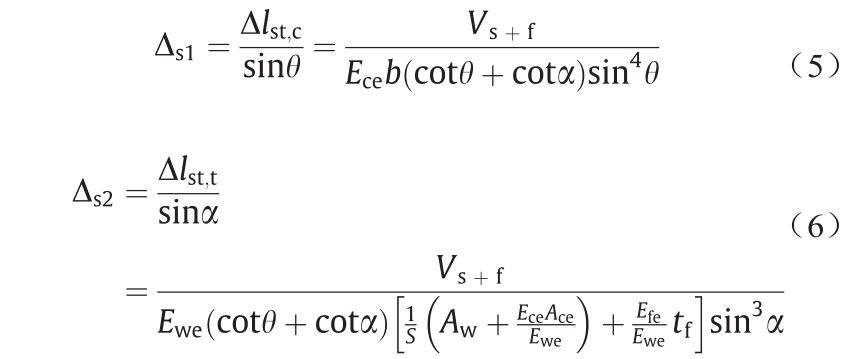

钢筋内部的拉力因剪切开裂而增加,剪切变形可以通过桁架模拟考虑受拉变形进行预测。在图6中,桁架模拟显示了剪切变形的两个分量∆s1 和∆s2 ,两者可以用式(5)和式(6)进行计算。

式中, 为混凝土斜撑的收缩;

为混凝土斜撑的收缩; 为剪切筋的伸长;Ece 为周围有效混凝土的模量;S 为剪力筋的间距;tf 为FRP筋的厚度;Aw 为剪力钢筋的截面积;Ace 为周围受拉有效混凝土的横截面积

为剪切筋的伸长;Ece 为周围有效混凝土的模量;S 为剪力筋的间距;tf 为FRP筋的厚度;Aw 为剪力钢筋的截面积;Ace 为周围受拉有效混凝土的横截面积 为剪切开裂后周围受拉的有效混凝土截面面积

为剪切开裂后周围受拉的有效混凝土截面面积 为剪力钢筋的屈服强度,

为剪力钢筋的屈服强度, 为混凝土抗拉强度;

为混凝土抗拉强度; 为在斜裂缝处的剪切力;V 为施加的剪切力;θ 为斜撑角度;α 为剪力钢筋的角度。

为在斜裂缝处的剪切力;V 为施加的剪切力;θ 为斜撑角度;α 为剪力钢筋的角度。

《图6》

图6. 剪切变形模型。(a)总剪切变形; (b)单元桁架。A、B、C、D、E 为变形前的点,A′、B′、C′、D′为变形后的点。

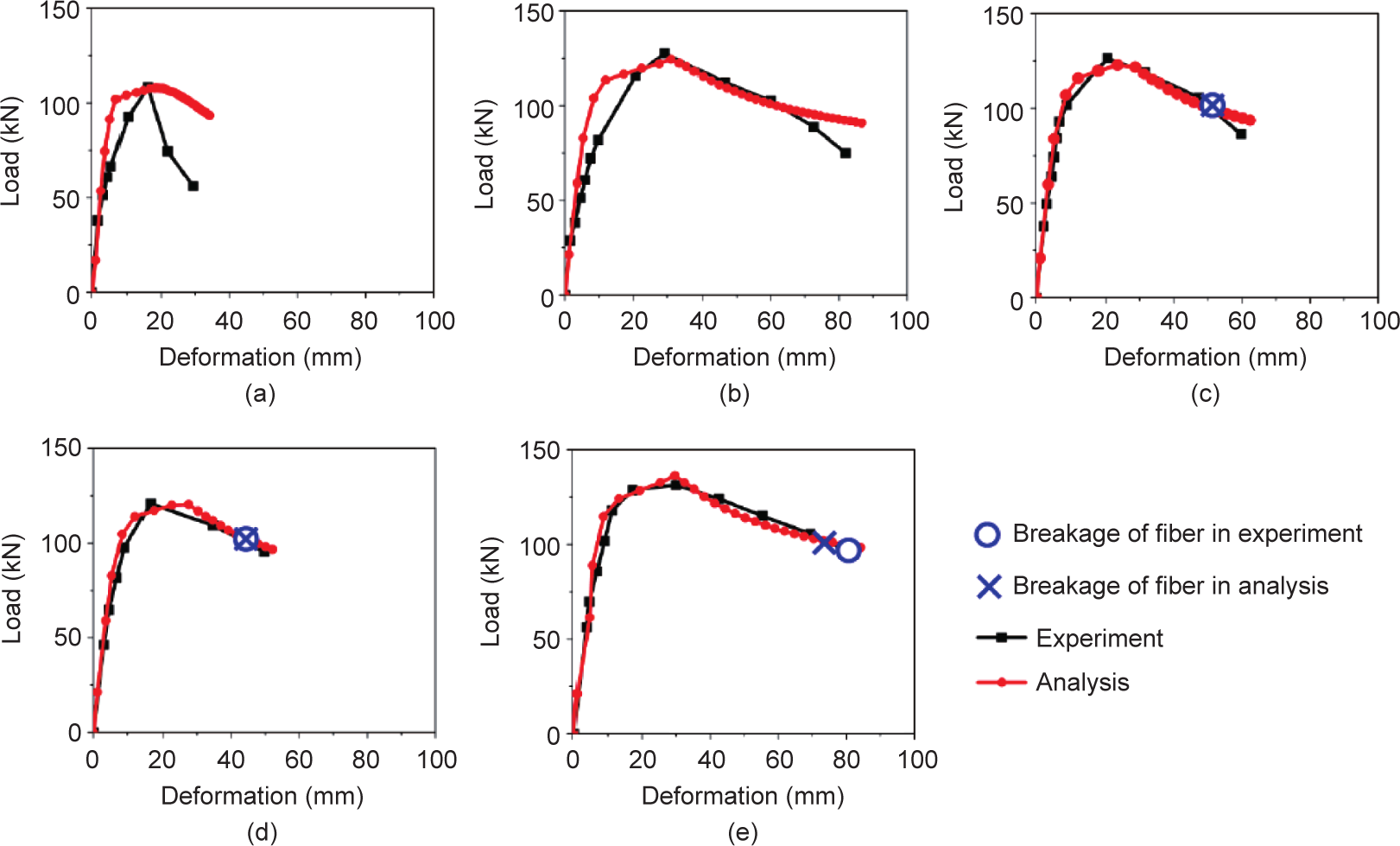

该通用模型能够较好地预测载荷-变形关系,如图7所示。它还可以预测筋的断裂,从而可以知道达到目标延性所需的断裂应变。

《图7》

图7. 通用模型预测的载荷-变形关系。(a)样品AS-N1; (b)样品ASC-NS2; (c)样品ACS-NS3; (d)样品AS-NS4; (e)样品ASC-NS5 [1]。

《3. 黏结层所必需的材料特性》

3. 黏结层所必需的材料特性

加固材料与基体混凝土界面的脱黏是结构性干预的典型失效形式。剥离是由于黏结层失效引起的,其中包括:①基体混凝土的表层;②基体混凝土与黏合材料之间的黏结界面;③黏结材料层;④黏结材料和加固(加强)材料之间的黏结界面;⑤加固(加强)材料的表层(图8)。在没有将加固材料黏结到基体混凝土上的黏结材料的情况下,只有三层结构:①基体混凝土的表层;②基体混凝土与加固材料之间的黏结界面;③加固材料的表层。五层(或三层)组件之间的最小强度决定了黏结强度。实际上,增强这五层组件中的每层组件都会带来不同的材料性质。

《图8》

图8. 一种由五层组件组成的黏结层。

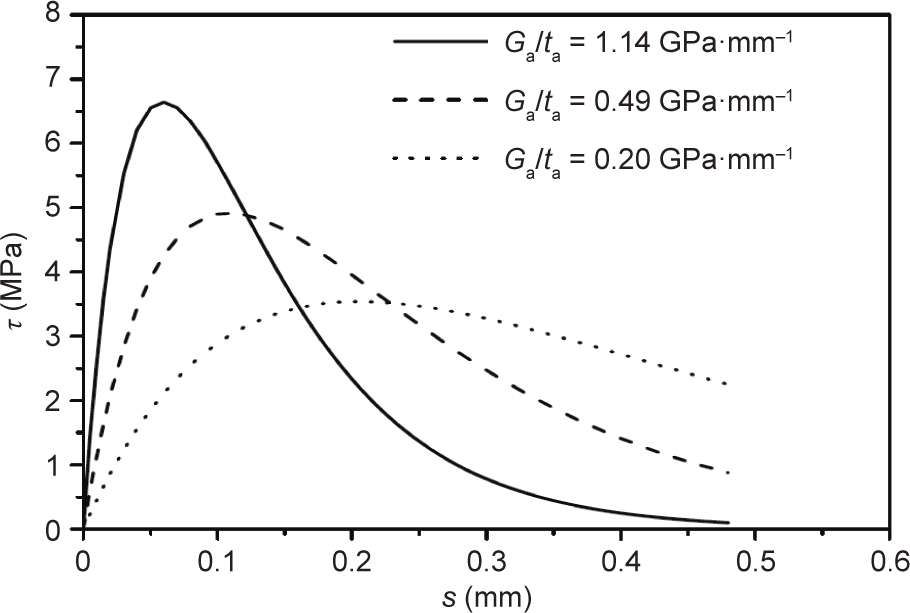

在钢和FRP进行外黏结的情况下,最薄弱的部分通常是基体混凝土的表层。这一事实表明,作用于基体混凝土表层的局部应力/应变可能决定了黏结强度。实验结果表明,黏结材料越软,黏结强度越高[3](图9)。这是因为较软的黏结材料层需要更长的有效黏结长度,从而减小了界面黏结应力,进而降低了混凝土表层的应层。在这种情况下,黏结材料层失效是一种典型失效形式,黏结材料层厚度的影响是不同的。黏结材料层越厚,黏结材料的主拉应力越大,黏结力[6]越低。从图11中可以看出,随着黏结剂层厚度从0.2 mm增加到5.0 mm,黏结剂层的黏结强度降低了一半。因此,强度越高的黏合材料,其脱黏强度越高。需要考虑的一点是:如果黏合材料在固化过程中和(或)在环境条件下出现收缩,则由于基体混凝土和加固材料所建立的约束,将引起内部拉伸应力/应变。该拉伸应力/应变会引起黏合材料的早期破坏。因此,另一个必要的材料性能是在固化和环境条件下的小收缩,以免由于黏合材料失效而发生剥离。

《图9》

图9. 黏结材料层剪切刚度(Ga/ta )与黏结强度之间的关系取决于断裂能(Gf ),而断裂能是关于混凝土强度(f ′c )和FRP刚度(Eftf )的函数。

《图10》

图10. 对于基体混凝土强度(f ′)为35 MPa、FRP刚度(Eftf )为50.6 kN·mm−1 的情况下,黏结材料层不同剪切刚度(Ga/ta )下的局部黏结应力-滑移关系(τ-s)。

《图11》

图11. 黏合材料层厚度对黏结强度的影响。

如前文所述,提高黏结层的脱黏强度所需的各组分材料性能可能因组分而异。基体混凝土和加固材料的高强度通常分别导致基体混凝土表层和加固材料的高黏结强度。但是,基体混凝土强度的提高,并不一定导致基体混凝土与黏结材料之间黏结界面的黏结强度的提高。同样,加固材料和黏结材料的强度越高,其界面的脱黏强度不一定越高。实验研究发现了有关在基体混凝土和聚合物水泥砂浆(PCM)之间黏合层上黏结强度(即拉伸界面黏合强度)的有趣结果[7]。混凝土与PCM界面的所有脱黏失效都是由于混凝土与PCM的黏结界面失效引起的。无论有无引气剂,基体混凝土的黏结强度均小于组成材料的抗拉强度,且随着冻融循环(FTC)的增加而降低(图12)。掺加引气剂和PCM的混凝土抗拉强度与FTC相比无明显下降,而没有掺加引气剂的混凝土抗拉强度与FTC相比有明显下降。这一发现可能是由于所观察到的PCM表面在FTC后出现了一定程度的退化;这种退化可能发生在界面,因为在FTC过程中一些水分进入界面,尽管PCM的其余部分(表面除外)没有显示出退化。在同一研究中,为了进行比较,还测试了混凝土和普通砂浆的界面。结果表明,在两种情况下,掺加引气剂的砂浆界面黏结强度均未显示出降低,而没有引气剂的砂浆界面黏结强度显示出降低(即掺有或不掺有引气剂的基体混凝土)。该实验证明,因黏合界面失效而提高黏结强度所必需的材料性质与因构成材料的失效而提高黏结强度所必需的材料性质不同。黏合界面的黏结强度应通过黏合界面失效实验直接研究。

《图12》

图12. 混凝土与PCM黏结层的黏结强度(劈裂抗拉强度)。(a)混凝土与引气剂和PCM的界面; (b)不加引气剂的混凝土与PCM的界面。NA:掺加引气剂的混凝土;N:不掺加引气剂的混凝土;NA–PCM:NA与PCM的界面;N–PCM:N和PCM之间的面。

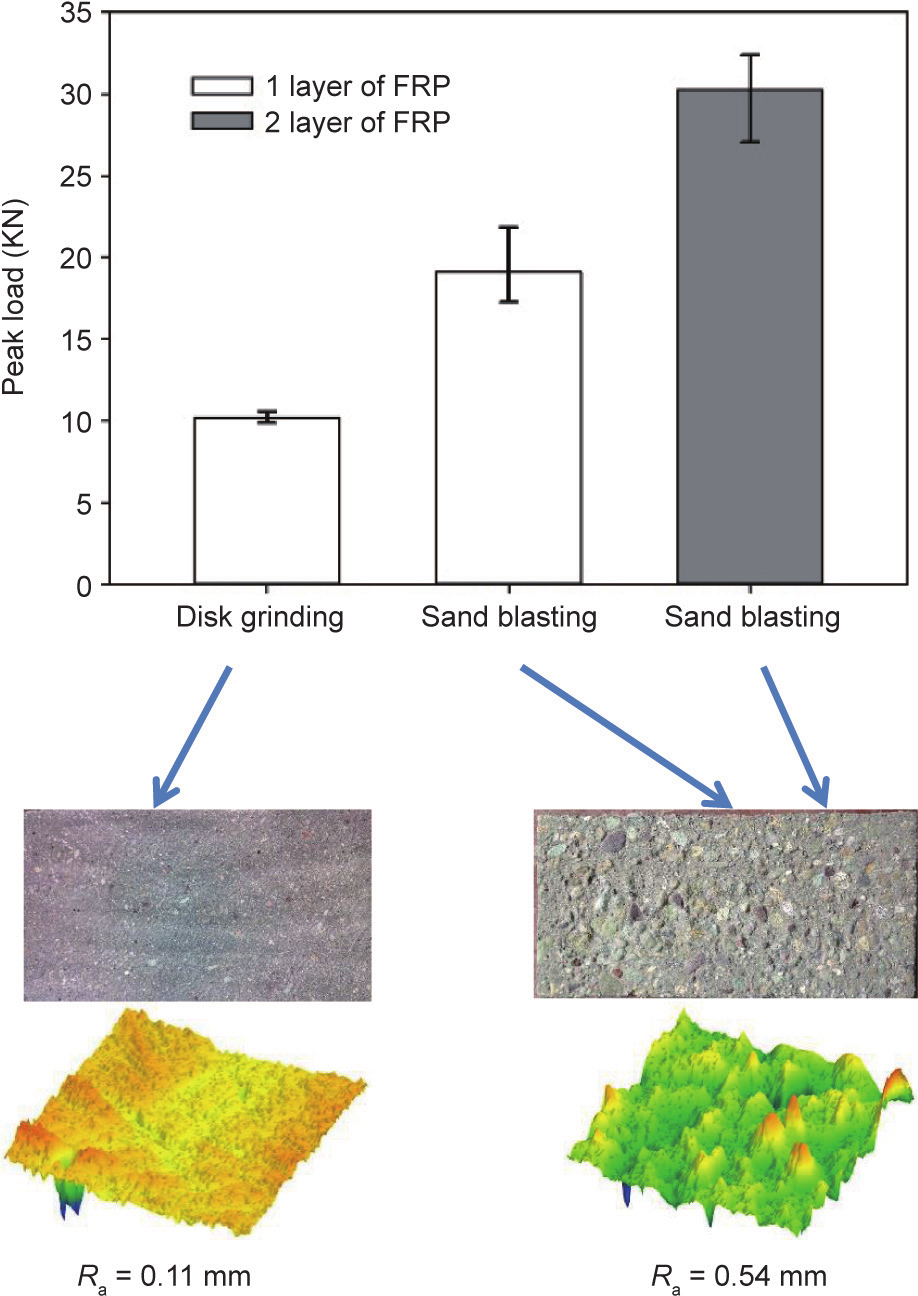

界面粗糙度显然是一个影响因素。界面粗糙度有助于提高黏合界面失效时的黏结强度。当基体混凝土与FRP之间存在界面时,混凝土的强度应较高,以充分利用界面粗糙度。否则,混凝土表面黏结强度将会失效。在基体混凝土强度为90 MPa的试验中,粗糙度(Ra )从0.11 mm增加到0.54 mm,黏结强度增加110%,如图13[8]所示。所观察到的失效形式为黏结界面和混凝土表面的混合失效。在喷砂(Ra =0.54 mm)的情况下,FRP片材分别有一层和两层出现破裂和粘接界面破坏。为了比较低粗糙度和高粗糙度(Ra 分别为0.11 mm和0.54 mm)黏结界面失效的情况,两层FRP的黏结强度应调整为一层FRP的黏结强度。经过潮湿条件下暴露一年后,在粗糙度较小(0.11 mm)的情况下,失效黏结界面的黏结强度下降较多(28%),粗糙度较大(0.54 mm)的情况下下降较少(7%)(图14)。这种差异可以用水分存在方式中的机械结合和化学结合来解释。机械结合的贡献随着粗糙度的增大而增大,而化学结合的贡献随着粗糙度的减小而增大。化学结合比机械结合更容易受到水分的影响。对于基体混凝土与作为加固材料的黏结材料之间的界面,两种组成材料的强度不必很高,以免导致黏结界面失效。在研究混凝土与PCM界面的实验中,随着粗糙度增加到0.5 mm,黏结强度增加,而当粗糙度大于0.5 mm时[9],黏结强度几乎没有增加。在某些情况下,由于出现粗骨料,黏结强度略有下降,说明界面粗糙度本身剧烈下降。综上所述,为了提高黏结界面失效的黏结强度,需要一个较为粗糙的界面;但是,粗糙度有一个阈值,当超过这个阈值时,界面本身可能会断裂。

《图13》

图13. 界面粗糙度对黏结强度的影响。

《图14》

图14. 界面粗糙度对暴露在潮湿环境后黏结强度的影响。(a)低粗糙度(Ra = 0.11 mm)时,在潮湿环境暴露后黏结强度的变化; (b)高粗糙度(Ra= 0.54 mm)时,在潮湿环境暴露后黏结强度的变化。

《4. 结论》

4. 结论

新材料,如FRP、PCM、黏胶树脂等,以及新结构细节,如外黏结等,已被应用于结构性干预。剪切加固和提高黏结强度所需的材料特性如下:

(1)剪切加固材料的必要特性是较高的断裂应变(5%或更高)和适中的刚度而不屈服,这可以提高剪切强度,从而提高构件的变形能力。

(2)除材料强度外,提高黏结强度所必需的材料性能有:

• 基体混凝土表层失效时的剪切刚度较低;

• 黏结材料层失效时收缩小;

• 与基体混凝土的黏结界面失效的界面粗糙度。

由于黏结界面组成材料的材料性质不能反映黏结界面的强度,因此,在黏结界面失效时,应直接从黏结界面的失效试验中获得提高黏结界面黏结强度的必要特性。

《Acknowledgements》

Acknowledgements

The author would like to express his sincere gratitude to the research team involved in the research related to the contents of this paper, especially Mr. Hiroshi Nakai, Dr. Tidarut Wisuthseriwong (formerly Jirawattanasomkul), Prof. Jianguo Dai, Dr. Justin Shrestha, Dr. Ye Qian, and Dr. Dawei Zhang.

京公网安备 11010502051620号

京公网安备 11010502051620号