《1. 引言》

1. 引言

超材料是一种经合理设计的材料,具有周期性/非周期性结构和异常的物理性质,如负泊松比、负弹性、负折射率或负热膨胀[1–4]。作为超材料的一种,五模材料具有5个零特征值,这意味着只有一个方向能承受载荷[5]。实验表明,五模结构的泊松比为0.5,与流体的泊松比相同。因此,五模结构有时也被称为“超流体”[6]。由于其各向同性、高体积模量、低剪切模量和泊松比为0.5的特殊物理性质,五模结构在许多领域得到了广泛的应用研究,特别是在吸声材料和隐身设备的应用中[7,8]。在过去的几十年里,各种结构类型的五模结构,包括金刚石、六边形和蜂窝形状,已经在实验和理论上进行了研究[9–13],其中,主要研究了五模结构的力学和声学性能[14–16]。

最近的研究探索了五模结构的声学应用领域。例如,Cai等[17]研究了具有星形体积配重的新型蜂窝状五模结构的力学性能和声学性能。数值结果表明,五模结构的力学性能不能简单地转化为声学性能。Chen等[13]设计了六角状五模结构,并采用电火花加工(electrical discharge machining, EDM)技术制造了铝块加工的环形五模隐身罩。实验还证明了该斗篷的隐身性能。Zhao等[16]利用均匀化理论设计了二维蜂窝五模结构,采用线切割电火花线切割低速加工工艺(wire-cut EDM low-speed, WEDM-LS)制备了Ti-6Al-4V基五模结构。仿真和实验结果表明,所设计的类水五模结构具有良好的声学性能。然而,上述传统制造工艺速度慢、成本高,不利于大规模工程应用。

增材制造(additive manufacturing, AM)技术是一种最先进的制造方法,目前很流行,在过去的10年里,它已经成为一种重要的加工方法,用于生产各种各样的部件和复杂的工程结构[18,19]。Kadic等[14]首次采用直接激光写入(direct laser writing, DLW)光刻技术制备了具有金刚石结构的五模材料,发现五模材料的力学性能(即体积模量与剪切模量之比)可以接近1000。Schittny等[20]进一步研究了聚合物基三维(three-dimensional, 3D)五模超材料的弹性性能,发现弹性模量和剪切模量均与最小直径与晶格常数之比呈正相关。然而,高分子材料(E = 3 GPa [21])的力学性能远远低于钛合金(Ti-6Al-4V,E = 120 GPa [22])等金属合金。Amendola等[22]实验研究了采用电子束熔炼(electron beam melting, EBM)技术制备的Ti-6Al-4V金刚石五模结构的力学响应,结果表明,五模单元的几何形状和晶格的宏观长宽比对五模结构的横向和纵向刚度有影响。值得一提的是,选择性激光熔化(selective laser melting, SLM)技术被认为是最有前途的AM技术之一,因为它可以直接从松散的金属粉末[23–26]中制造具有复杂几何形状的近净形状的组件,因此,SLM适合制备精细和复杂的金属基五模结构。Hedayati等[27]实施了一种基于矢量的能量分配策略,该策略是为SLM增材制造Ti-6Al-4V金刚石五模结构而开发的,他们发现金刚石五模结构的力学性能与相对密度(即材料固体体积与单胞所占空间总体积的比)无关,而仅仅是与最小的几何尺寸相关联。因此,五模结构的力学性能和质量输运性能可以相互解耦,使其具有巨大的生物医学应用潜力。

综上所述,以往的研究表明,2D蜂窝状五模结构具有良好的频率无关声学特性。然而,关于2D五模结构参数(弹性模量和泊松比)对其力学性能的影响研究却很少。几何尺寸和力学性能之间的关系还没有完全理解,特别是对于薄壁结构,它表示五模结构中的最小尺寸单元。多层结构的层数对2D五模结构力学性能的影响尚不清楚。由于本项目资源有限,仅对静态力学进行了理论力学计算、半解析有限元优化和部分实验验证。在另一篇文章中,我们还通过完全耦合的模拟和实验方法进一步地分析了动力学变形和屈服行为[28]。这两部分内容分别进行了静态和动态力学分析,这将有助于提高五模结构的综合力学性能研究。

本文将文献[16]提出的2D五模结构的声学特性推广到静态力学特性。如前所述,与聚合物基五模结构相比,金属基五模结构具有良好的力学性能,适合于工程应用。Ti-6Al-4V具有良好的加工性、耐腐蚀性、高比强度和生物相容性,在航空航天设备和医用植入体领域得到了广泛的应用[29–32]。因此,本文对Ti-6Al-4V金属基五模结构进行了研究。具体来说,采用COMSOL多物理软件对不同厚度和结构层数的2D蜂窝状五模结构的力学性能和应力分布进行了有限元分析。将模拟得到的五模结构力学性能与实验测试结果进行了比较,阐述了模拟结果与实验结果不一致的可能原因。

《2. 数值模型》

2. 数值模型

《2.1. 计算机辅助设计模型》

2.1. 计算机辅助设计模型

本文研究了2D蜂窝五模结构及其静态力学性能,其单元胞形和尺寸标记如图1(a)所示。这种五模微结构单胞有两个全星形配重、四个半星形配重、两个半长薄壁、两个半厚薄壁和四个全薄壁单元。每个配重单元连接到三个独立的薄壁上,每两个薄壁之间的夹角为120°。单元微结构的长度(L)、单元微结构的宽度(H)、薄壁的长度(l)、薄壁的厚度(t)、星形配重单元边缘的长度(w)、配重单元中心到边缘的垂直高度(h)、星形配重单元两个中心之间的长度( )和角度(θ)具有以下数学关系:

)和角度(θ)具有以下数学关系:

当蜂窝结构建立时,θ 值即固定在60°。为了制造表面质量完整性好、无支撑材料的五模结构,将制造方向设定为z 方向,可以提高制造质量,减少后处理步骤。

《图1》

图1. (a)二维星形配重薄壁五模结构单元; (b)五模结构4×2单元的三维模型; (c)边界条件示意图; (d)用COMSOL多物理方法计算的五模结构压缩试验位移图特征; (e)在x 方向和y 方向的位移关系示意图轮廓。

几何参数为:z 方向的打印制造厚度Hz 为10 mm,星形配重边缘长度w 为2.25 mm,配重单元中心到边缘的高度h 为1.3 mm,相邻的星形配重两个中心之间的距离 为5 mm,薄壁厚度t 设为变量。在另一项相关工作中,还采用这些结构形式分析了五模结构的动态力学和屈服行为[28]。

为5 mm,薄壁厚度t 设为变量。在另一项相关工作中,还采用这些结构形式分析了五模结构的动态力学和屈服行为[28]。

《2.2. 有限元模型》

2.2. 有限元模型

通过对静态压缩过程的模拟,探讨了五模结构的几何特性(如薄壁厚度和层数)的变化对力学性能的影响。五模结构通常具有较小的剪切模量G 与体积模量B 之比(G/B),这意味着根据式(2)[33],五模结构的泊松比v 接近0.5。

在使用COMSOL软件进行的模拟中,计算机辅助设计(computer-aided design, CAD)模型被简化为二维平面结构,如图1(b)所示。将稳态求解器加入到固体力学模块中,因为仅研究了单轴压缩过程的线性弹性阶段。每个五模结构模型放置在两个平行的刚性板之间,如图1(c)所示。板与五模结构模型之间的接触条件设定为静摩擦为0.15。底板的位移在各个方向上都是固定的,而顶板则向下移动,用很小的力F =10 N来压缩五模结构。左边缘的边界是对称的,而右中间边缘表示位

移的轨迹面。

最近,Cho等[34]研究了SLM制备的Ti-6Al-4V的微观组织不均匀性及其随后的弹性模量的变化规律,指出Ti-6Al-4V的弹性模量约为120 GPa,但随着淬火和时效处理的不同,该值也会增大[35]。因此,在材料特性中,Ti-6Al-4V的杨氏模量手动设置为120 GPa。假设材料的质量密度为4.42 g·cm–3 ,泊松比为0.34 [22,32]。图1(d)所示为承受10 N压缩载荷的五模结构的计算位移轮廓,其中 是上板在y 方向上的平均位移,

是上板在y 方向上的平均位移, 是轨迹表面在x 方向上的平均位移。最近的一些研究也发现了同样的方法来进行计算泊松比[36–38]。利用矢量关系将位移轮廓分为x向位移轮廓和y向位移轮廓,便于计算横向应变

是轨迹表面在x 方向上的平均位移。最近的一些研究也发现了同样的方法来进行计算泊松比[36–38]。利用矢量关系将位移轮廓分为x向位移轮廓和y向位移轮廓,便于计算横向应变 和纵向应变

和纵向应变 [图1(e)]。

[图1(e)]。

测量五模结构的原始长度和高度,并分别标记为Δ × L 和Δ

× L 和Δ × H,其中,Δ

× H,其中,Δ 和Δ

和Δ 分别是列数和层数。因此,泊松比可以使用式(3)计算。

分别是列数和层数。因此,泊松比可以使用式(3)计算。

《3. 实验研究》

3. 实验研究

《3.1. SLM 过程》

3.1. SLM 过程

原料Ti-6Al-4V粉末粒度分布均匀,粒径范围( )为27.4~51.1 μm,平均粒径(

)为27.4~51.1 μm,平均粒径( )为37.4 μm;原料为等离子雾化技术生产,由中国飞而康快速制造科技有限责任公司提供。形态特征如图2所示。结果表明,该Ti-6Al-4V粉末粒度分布窄,颗粒呈高度球形,适用于SLM的制备工艺。设计了4×4单元的五模结构,单元尺寸为5 mm,薄壁厚度分别为0.18 mm、0.25 mm、0.35 mm和0.45 mm。采用连续单模镱光纤激光器(最大输出功率为500 W,波长为1070 nm,束斑尺寸约为0.075 mm)制备尺寸约为34.64 mm×60 mm×10 mm的样品。本文第5节概述了实验方案和结果。工艺参数设置如下:激光功率为200 W,层厚为30 μm,点距为75 μm,曝光时间为50 μs,扫描间隔为80 μm。

)为37.4 μm;原料为等离子雾化技术生产,由中国飞而康快速制造科技有限责任公司提供。形态特征如图2所示。结果表明,该Ti-6Al-4V粉末粒度分布窄,颗粒呈高度球形,适用于SLM的制备工艺。设计了4×4单元的五模结构,单元尺寸为5 mm,薄壁厚度分别为0.18 mm、0.25 mm、0.35 mm和0.45 mm。采用连续单模镱光纤激光器(最大输出功率为500 W,波长为1070 nm,束斑尺寸约为0.075 mm)制备尺寸约为34.64 mm×60 mm×10 mm的样品。本文第5节概述了实验方案和结果。工艺参数设置如下:激光功率为200 W,层厚为30 μm,点距为75 μm,曝光时间为50 μs,扫描间隔为80 μm。

《图2》

图2. (a)Ti-6Al-4V粉末的扫描电子显微照片; (b)粒度分布。

《3.2. 力学和形态学特征》

3.2. 力学和形态学特征

E8862测试仪(英国英斯特朗有限公司)在室温下用恒定的工程应变率约1×10–4 s–1 进行准静态单轴压缩试验。采用先进的视频位移计(advanced video extensometer, AVE)采集加载过程中的垂直位移和水平位移。实时图像处理算法定位4个测量标记的中心点,其中两个是水平标记,两个是垂直标记。然后,根据试验开始时的标记分离和当前标记分离计算试样的横向和纵向应变。对于每个试样,使用两个独立测量值的平均值来计算应变,随后用于确定泊松比。用扫描电子显微镜(scanning electron microscopy, SEM; JSM-7600F)和光学显微镜(optical microscopy, OM)对制备样品的表面形貌和粉末形貌进行了表征。

《4. 数值分析结果与讨论》

4. 数值分析结果与讨论

《4.1. 薄壁厚度的影响》

4.1. 薄壁厚度的影响

在模拟工作之前进行了分析计算,分析了压缩模量与薄壁厚度之间的关系。图3中的示意图表明,五模微结构单胞最初由单轴压缩载荷作用。设F 为压缩力,每一个对角线薄壁如AB 薄壁表现出拉伸变形和弯曲变形,这是由轴向应力σ 和弯矩M 所引起的。总变形δ 由x 方向的轴向变形δx 和y 方向的纵向变形δy 组成,分别表现为轴向力和弯矩引起的拉伸变形和弯曲变形。我们计算了五模微结构单胞在y 方向的总变形,包括两个垂直半厚薄壁、两个半长薄壁和四个对角线薄壁的变形。在分析计算中,忽略了配重的变形。

《图3》

图3. 沿y方向加载的五模结构示意图。(a)五模结构的边界条件; (b)施加在五模微结构单元的第三个模型上的力; (c)任意薄壁的横截面图; (d)对角薄壁的示意图。σ:应力:F:压缩载荷;AB:具有代表性的斜薄壁;M:弯矩;δ:总变形;δx :x 方向的轴向变形;δy :y 方向的轴向变形。

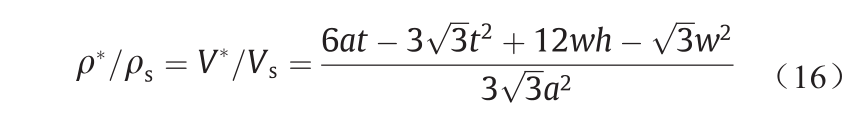

沿y 方向的总变形由三部分组成。首先,由式(4)给出轴向力作用下y 方向对角线薄壁的变形δ1 。

式中,Es 是基体材料的弹性模量;A 是薄壁的横截面积。利用Euler-Bernoulli梁理论分析弯曲变形,称为第二部分,计算对角薄壁部分在弯矩作用下的挠度γ 如下:

式中,I 是第二个惯性矩,对于矩形截面,可表示为:

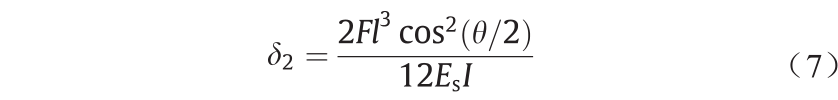

因此,y 方向的变形通过式(7)获得:

最后,由垂直半厚薄壁和半长薄壁在加载方向上的变形得到第三部分,由式(8)给出:

每个部件在加载方向上的变形之和是由式(9)得到的五模单元的总变形:

在压缩状态下,五模微结构单元的应力-应变关系如下所示:

式中,σuc , Euc 和εuc 分别是五模微结构单元的应力、弹性模量和应变。

五模微结构单元的压缩应力计算如下:

五模微结构单元的压缩应变可以通过将五模微结构单元在y 方向上的变形除以五模微结构单元的高度来计算:

五模微结构单元的总变形由式(13)得出:

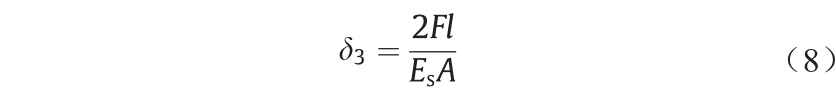

取式(9)和式(13)一起,五模微结构单元的弹性模量与母材的弹性模量之比如下所示:

代入θ 值,得到以下方程:

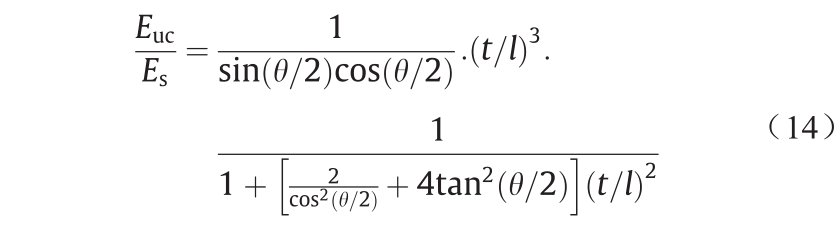

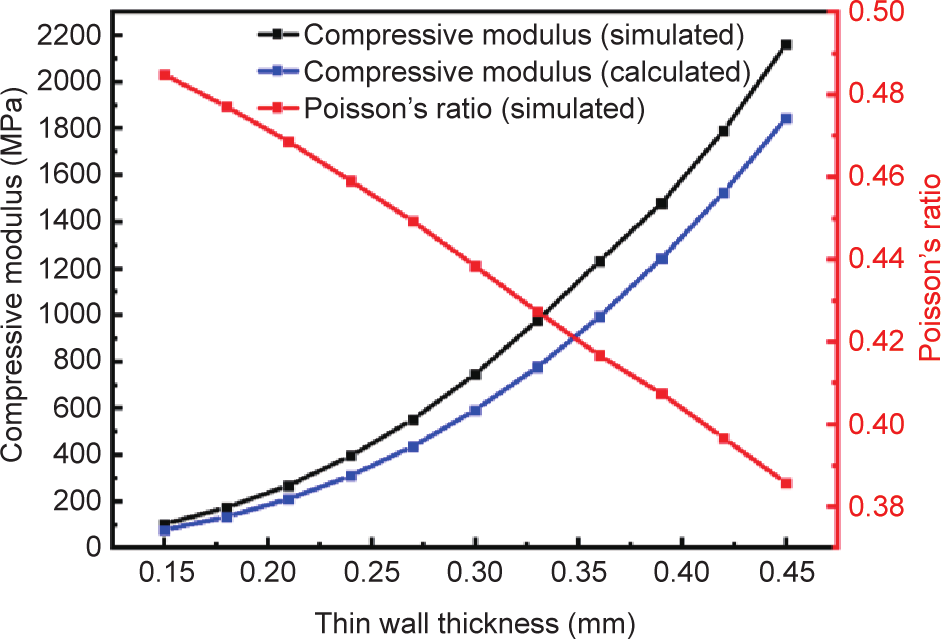

利用式(15),可以确定五模结构的压缩模量与t/l 有很好的相关性。薄壁厚度和压缩模量之间的分析关系如图4所示为蓝色曲线。理论上证明了五模结构的压缩模量与五模结构的最小几何尺寸密切相关,Hedayati等[27]也证明了这一点。

《图4》

图4. 比较不同厚度的薄壁五模结构压缩模量计算值和模拟值,以及泊松比模拟值与薄壁厚度的关系曲线图。

在图4中,将有限元(finite-element, FE)结果得到的五模结构的压缩模量与分析计算结果进行了比较。值得注意的是,由有限元结果和解析计算结果得到的压缩模量均随壁厚的增大而单调性地增加,且两者吻合良好,偏差小于25%。它们之间的区别在于,理论计算忽略了在载荷条件下塑性铰链更容易形成的配重单元。此外,基于有限空间的假设,推导了五模微结构单元的解析压缩模量,而在有限空间中,从一个单元到另一个单元没有约束边界条件。它们只对单个单元有效。但是,当单元众多时,多层晶格的力学性能与传统的单个单元晶格不同。Li等[39]揭示了单个单元和多个单元之间的关系,以预测多层晶格的压缩模量和结构强度。因此,分析计算结果必然与模拟仿真结果不同。随着壁厚的增加,单元间的约束更加明显,因此,压缩模量的计算值和模拟值所指代的蓝、黑曲线有发散趋势。

图4中的红色曲线还显示了五模结构的薄壁厚度对泊松比的影响。可以直观地看到,随着壁厚从0.15 mm增大到0.45 mm,泊松比继续下降。蓝色和红色曲线相交于对应于水平坐标的点,x = 0.35 mm。当薄壁厚度在0.15~0.35 mm时,五模结构不仅比普通五模结构具有更高的抗变形的强度[22,27],而且其泊松比也不低于0.5。

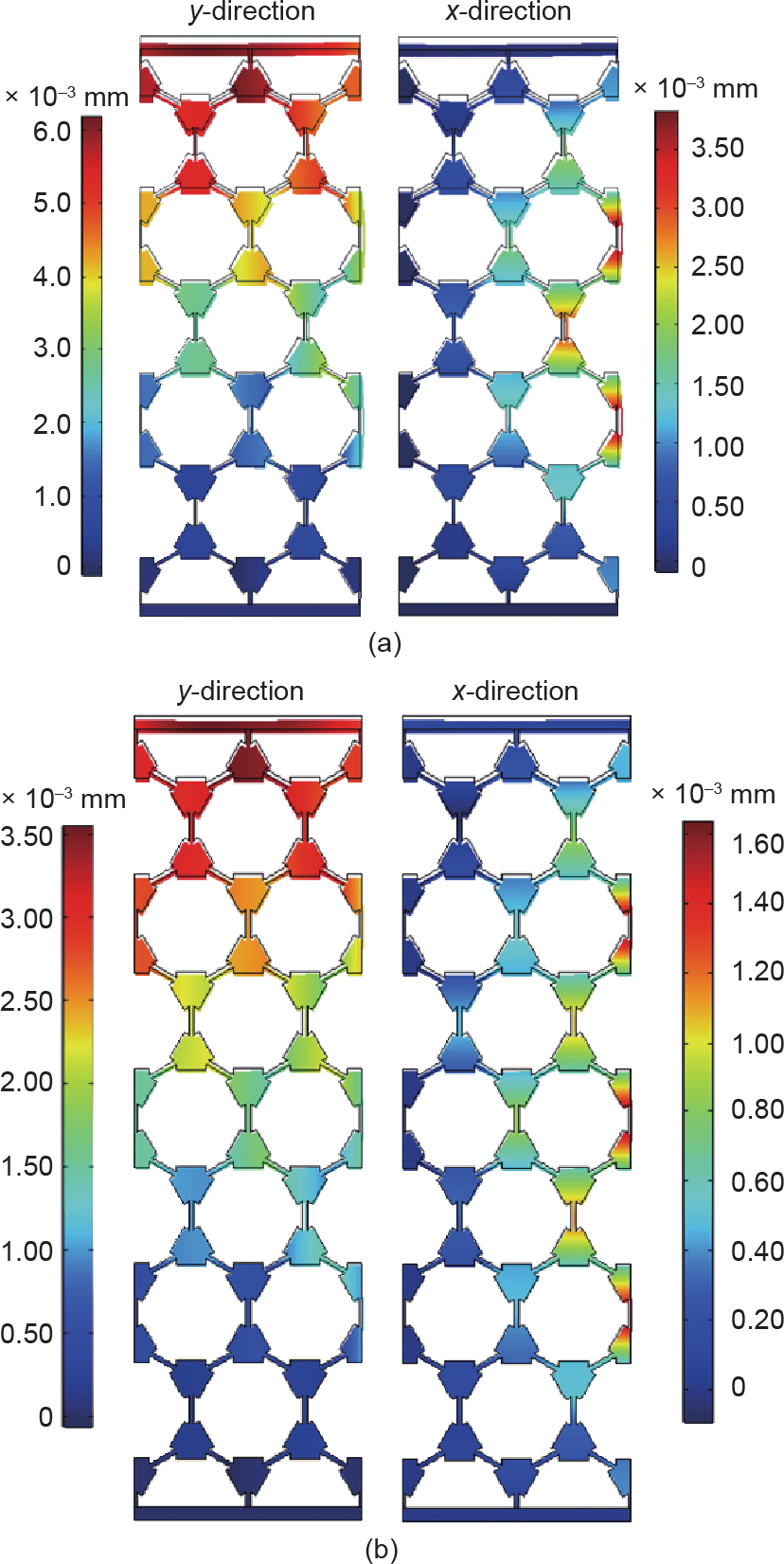

图5显示了不同薄壁厚度的五模结构在x 方向和y 方向变形的计算位移图。薄壁厚度为0.45 mm的五模结构的变形水平最低,薄壁厚度为0.18 mm五模结构的变形水平最高。当薄壁厚度从0.18 mm增大到0.45 mm时,压缩模量逐渐增大。这一现象与分析结果相符。图5(a)还给出在y 方向上的五模结构的上半部分上发生较大的变形,而最大变形发生在x 方向的中间部分的右侧。结果表明,水平和纵向变形呈现明显的分层现象,并以短虚线表示。对于不同薄壁厚度的五模结构,同一区域的变形程度不同,说明了几何特征特别是薄壁厚度对其力学性能的影响。在Amendola等[40]设计的层状五模结构中也观察到类似的结果。他们的结论是:五模晶格结构的力学性能主要取决于单元的几何结构,甚至比所用母材材料的物理性质还要重要。

《图5》

图5. 不同薄壁厚度t 下所设计的五模结构沿x 方向和y 方向的位移变化。(a)t = 0.18 mm; (b)t = 0.25 mm; (c)t = 0.35 mm; (d)t = 0.45 mm

《4.2. 层数的影响》

4.2. 层数的影响

图6总结了层数与泊松比[图6(a)]和五模结构压缩模量[图6(b)]的模拟结果的曲线图。在图6(a)中,对于具有不同薄壁厚度的五模结构,当层数从1增加到3时,所有绘制的层数与泊松比曲线都呈现出急剧上升的趋势。在层数为3层后,五模结构的泊松比逐渐趋于0.50~0.55的稳定值。接近0.50泊松比的两个参数组合如下:0.25 mm厚(4×3个单元)和0.35 mm厚(4×4个单元)(泊松比分别为0.51和0.50);在本节中,这两个参数组合分别称为“4×3–0.25”和“4×4–0.35”。根据第4.1节的结果,厚度大于0.35mm的结构不会被视为构成五模结构,因为该情况下五模特性减弱。

图6(b)绘制了层数与从有限元结果获得的压缩模量曲线。随着层数的增大,曲线呈下降趋势。换言之,五模结构层数的增大将在一定程度上牺牲整体结构强度。这是因为:对于有限单元,除了受约束的边界外,夹层是抵抗外力的主要组成部分。此外,随着层数的增加,夹层薄壁的自由度和结构质量逐渐减小,导致压缩模量降低。

《图6》

图6. 层数对不同壁厚下泊松比(a)和压缩模量(b)的影响。

需要进一步地对上述两组参数研究进行比较。图7显示了具有上述参数的五模结构仿真变形图。为了比较不同结构之间的抗变形强度,定义了归一化变形,即将最大变形除以单元数进行比较。可以计算出,“4×3–0.25”的归一化变形峰值为0.51 × 10–3 mm·cell–1和0.32 × 10–3 mm·cell–1 ,是“4×4–0.35”的归一化变形峰值的两倍以上,其值分别是0.22×10–3 mm·cell–1 和0.10×10–3 mm·cell–1 。变形程度等高线在五模结构内部具有改变位移水平的相同趋势。因此,后者具有比前者更高的抗变形能力。考虑到与薄壁厚度相关的抗压强度,在图6(b)中,“4×4–0.35”的抗压模量高于“4×3–0.25”的抗压模量。因此,可以确定,理论上四层层数且壁厚厚度为0.35 mm的五模结构具有0.5的泊松比和较高的承载能力。

《图7》

图7. 比较三层厚度和0.25 mm薄壁厚度五模结构的位移轮廓(a)与三层厚度和0.35 mm薄壁厚度五模结构的位移轮廓(b)。

《4.3. 应力分布》

4.3. 应力分布

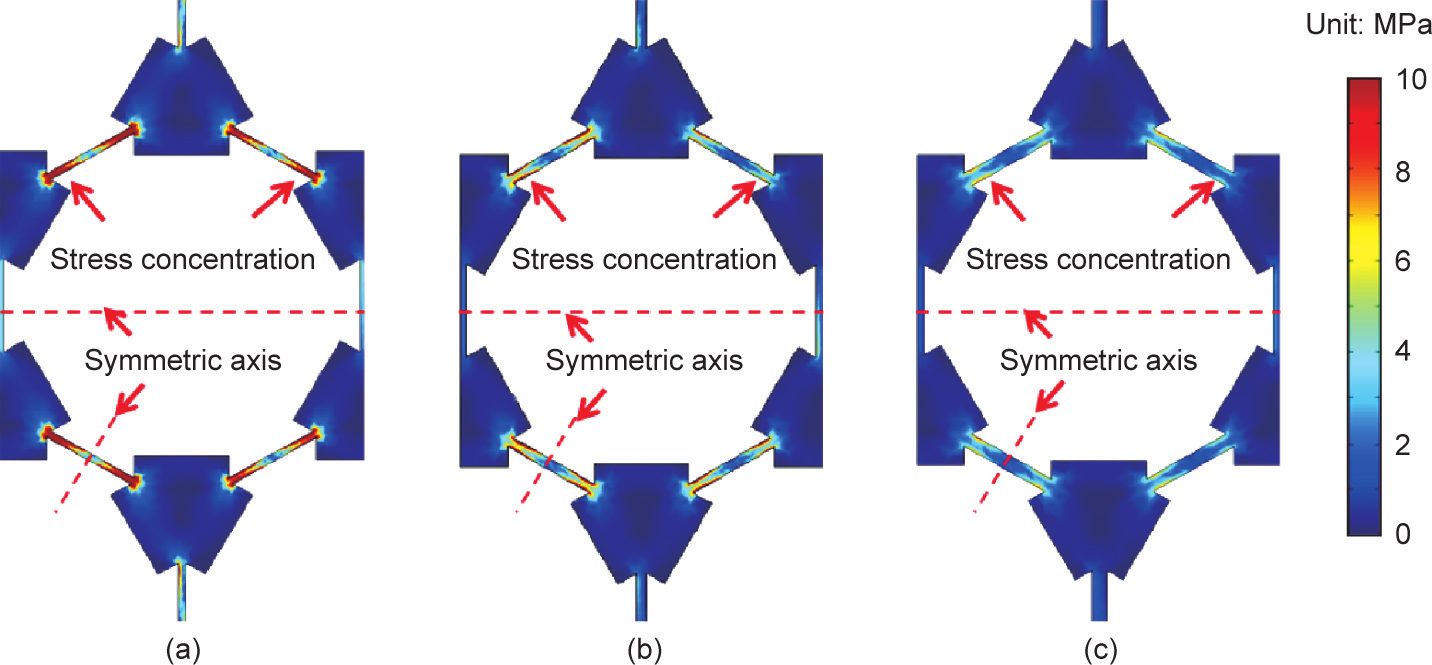

在力学模拟中,我们监测了五模结构中应力分布的变化。计算机辅助设计仿真模型为:两层层数且壁厚为0.18 mm、三层层数且壁厚为0.25 mm、四层层数且壁厚为0.35 mm,分别命名为P-1、P-2和P-3。

图8描绘了P-1、P-2和P-3模型的五模结构在压缩载荷下薄壁区的Von Mises应力分布。结果表明,整体而言,薄壁部分是主要的受力部分,而配重单元处的应力几乎为零。对于薄壁区域的应力分布,薄壁的应力分布近似为轴对称,对称轴垂直于薄壁。五模微结构单元的最大应力集中在配重和对角线薄壁的交界处。因此,在工程环境中,五模结构的断裂机制可能主要发生在对角薄壁的屈曲失效,这是由于导致屈曲的大塑性变形引起的。使用有限元分析,在Yang等[41]研究的gyroid晶格中也观察到了这种现象。这些学者提出,在应力最大的地区可以采用加强筋区防止失效。此外,在同一区域内,P-3的局部应力较其他区域低。

《图8》

图8. 压缩载荷下的应力分布。(a)两层层数且壁厚厚度为0.18 mm的P-1结构; (b)三层层数且壁厚厚度为0.25 mm的P-2结构; (c)四层层数且壁厚厚度为0.35 mm的P-3结构。

为了彻底了解五模结构中的应力分布,表1中报道了P-1、P-2和P-3不同区域的Von Mises应力的定量结果。平均应力是同一区域内Von Mises应力的算术平均值,即配重加权平均应力是从有限元分析中提取的五模结构中所有配重单元的应力的算术平均值。对于所有的结构,薄壁处的平均应力远高于配重单元,后者在不同的五模结构中保持大致恒定。第一层和斜向薄壁的平均应力均优于下一层和垂直薄壁。例如,P-1结构的第一层平均应力为20.77 MPa,比第二层平均应力(17.33 MPa)高19.85%。对于P-1结构,对角线薄壁的平均应力(26.96 MPa)大约是垂直薄壁(9.02 MPa)的三倍。结果表明,第一层斜向薄壁结构在受压时更容易发生破坏。不同五模结构的应力变化主要是由不同的层数和薄壁厚度引起的。

《表1》

表1 五模结构不同区域平均Von-Mises应力的数值结果

《5. 实验结果与讨论》

5. 实验结果与讨论

实验的目的是验证有限元分析的结果。本文不是以实验作为研究五模结构力学性能的主要手段,而是通过实验来验证主要因素,特别是薄壁尺寸对五模结构静态力学性能的影响。

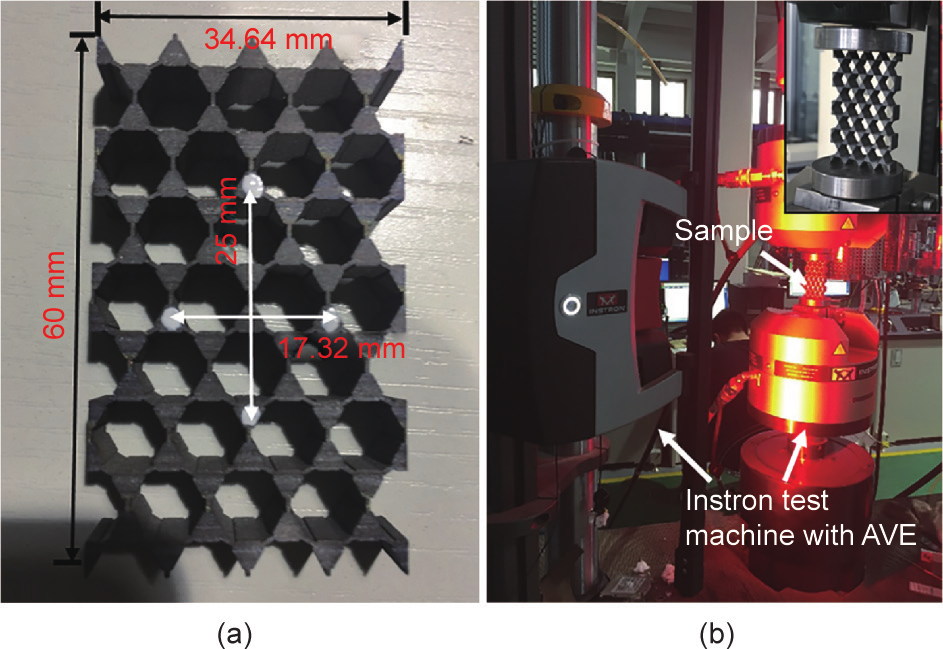

为了研究力学性能,我们使用SLM工艺制备了4×4单胞的五模结构(图9),其具有不同的薄壁厚度。五模结构中的薄壁厚度分别为0.18 mm、0.25 mm、0.35 mm和0.45 mm,这与我们之前关于动态力学性能的工作一致[28];对于每个五模结构,制作并测试了两个试样,以验证所执行的实验结果的重复性。图9底部嵌入的OM图像显示,打印制备的五模结构样品与预期设计相符,没有明显的缺陷或破损单胞。在五模结构样品中用白色标记的四个点通过AVE测定横向应变和纵向应变[图10(a)]。水平标记间距为17.32 mm,垂直标记间距为25 mm。压缩试验的具体设置如图10(b)所示。

《图9》

图9. SLM制造的样品;嵌入的图形是对应于不同五模结构样品的OM图像。

《图10》

图10. (a)SLM制造的样品(四个白色点被用来确定横向应变和纵向应变); (b)准静态单轴压缩实验装置。

有不同薄壁厚度的五模结构样品的应力-应变曲线如图11(a)所示。但是,由于样品顶部表面粗糙,应力-应变曲线存在一个初始非线性应变阶段。然后,实现了线性应变阶段。压缩模量定义为应力-应变曲线线性部分的斜率。如图11(b)所示,实验的压缩模量范围为163.63~1556.07 MPa,模拟的压缩模量范围为98.2~1340 MPa。可以观察到,在单轴压缩下,五模结构的压缩模量呈单调递增趋势,壁厚范围为0.18~0.45 mm。实验压缩模量略高于模拟得到的压缩模量。在图11(c)中,可以清楚地看到,实验的泊松比为0.35~0.42,略低于模拟的泊松比(0.47~0.54)。

《图11》

图11. (a)五模结构样品的应力-应变曲线; (b)与模拟结果比较的实验压缩模量(误差条为标准差); (c)有限元分析和实验的泊松比比较; (d)各种五模结构和晶格结构的力学性能比较[27]。E *:五模结构的弹性模量;ρ *:五模结构的等效密度;ρs :全致密固体材料的密度;DH:高能密度的直径;DL:低能密度的直径;FGPS (functionally graded porous scaffold):功能梯度多孔支架。

五模结构的相对弹性模量随相对密度的变化如图11(d)所示。考虑到SLM制造的样品与CAD模型吻合较好,在计算相对密度时,只计算了CAD模型相对密度的理论值。计算公式如下:

式中,V *和VS 分别为所设计五模晶格结构的体积和五模结构占用的方形区域的体积; 和

和 分别为五模结构的等效密度和全致密固体材料的密度。

分别为五模结构的等效密度和全致密固体材料的密度。

将w、h、t、l 值代入方程,得到了薄壁厚度为0.18 mm、0.25 mm、0.35 mm和0.45 mm的五模结构的理论相对密度分别为0.2222、0.2296、0.2399和0.2581。一般来说,相对弹性模量由五模结构的弹性模量(E *)与母材弹性模量(E s )之比确定。文献[27]指出,金刚石五模结构使相对弹性模量与相对密度解耦分离。类似地,具有不同薄壁厚度的2D蜂窝五模结构表现出大致相同的相对密度;然而,随着薄壁厚度的增大,五模结构的相对弹性模量逐渐增大。此外,2D五模结构的相对弹性模量比3D五模结构[27]高约两个数量级,并且与传统的晶格结构(如Schwartz金刚石结构[42]和Gyroid单胞[43]结构)基本相同,它们基本上符合Gibson–Ashby模型[44]。

有限元分析得到的压缩模量和泊松比分别比实验值略低和略高,这可归因于粉体在薄壁上的黏附。模拟没有捕捉到微观缺陷和尺寸误差,例如,可以增加薄壁厚度的粉末颗粒,并且可以在五模结构的SEM图像中观察到[图12(a)~(d)]。所制造的SLM试样的薄壁厚度略高于设计值,偏差约为30 μm,薄壁厚度的增大可提高其承载能力,与五模结构的压缩模量也呈正相关。实验的压缩刚度会更高,从而在加载方向上产生较小的变形。因此,实验泊松比将低于有限元仿真值。通过等效壁厚或重建已打印制造试样的模型,可以得到更精确的有限元预测模型。前者已经在我们的另一项工作中得到了部分证明[28],而后者由于巨大的计算成本而很少被使用。

《图12》

图12. 不同壁厚五模结构的扫描电镜照片。(a)0.18 mm; (b)0.25 mm; (c)0.35 mm; (d)0.45 mm; (e)设计薄壁厚度与打印模型薄壁厚度的尺寸比较。

薄壁件的SLM加工条件与块状件有显著差异。首先,五模结构的比表面积(表面积与总体积之比)高于相同总体积下块体的比表面积。在SLM过程中,激光与金属粉末相互作用形成熔池,熔池被热影响区(heat-affected zone, HAZ)包围。模型的比表面积越大,黏附颗粒越多[45]。带有通孔的五模结构容易形成黏性粉末。

其次,在相同的SLM工艺参数下,由于粉末的热导率低于同一材料的块体组分,使得薄壁件比块体组分具有更高的激光能量输入。具有薄壁的五模结构在熔池中积聚了更多的热量,从而产生更好的熔化和更大的温度梯度[41]。因此,薄壁区固体材料的模量可能大于假设值(在模拟中,我们假设Ti-6Al-4V的弹性模量为120 GPa)。

综上所述,五模结构的几何特性对其力学性能有重要影响,因此可以通过调整薄壁厚度和结构层数来设计具有定制力学性能的五模结构。利用形态学观察揭示了实验与模拟力学性能的差异。本研究将为利用SLM制造同时具有五模特性和承载能力的五模结构铺平道路。

《6. 结论》

6. 结论

本文采用蜂窝单元对五模点阵结构进行了合理设计。采用SLM工艺制备了不同壁厚的Ti-6Al-4V五模结构。通过有限元分析和部分准静态压缩试验,研究了不同厚度和层数的Ti-6Al-4V五模结构的力学性能。

(1)通过计算分析,确定了五模材料的几何尺寸与压缩模量之间的关系,指出薄壁厚度是影响五模材料力学性能的关键尺寸。通过有限元分析,研究了五模结构的薄壁厚度和层数对其力学性能的影响,结果表明,五模结构的压缩模量和泊松比在0.15~0.45 mm时分别增大和减小。

(2)有限元计算结果表明,各单元的应力分布基本相同。Von Mises应力水平在配重单元处最低,在配重单元和薄壁连接处最高,表明配重单元和薄壁连接处有形成应力集中的趋势;因此,此处应使用加强筋。此外,不同的薄壁厚度和层数的五模结构的最大应力数值不同。

(3)从准静态压缩试验下五模结构试样的应力应变曲线来看,得到的压缩模量值略高于有限元结果,而实验泊松比值略低于模拟结果。这可归因于黏附粉末颗粒的存在,从而导致力学性能的提高。尽管存在偏差,但也证明2D蜂窝五模结构将相对弹性模量与相对密度解耦,并具有比金刚石五模结构高约两个数量级的承载能力。

《致谢》

致谢

本研究由国家自然科学基金(51775208)、湖北省杰出青年科学基金(0216110085)、国家重点研发计划“增材制造与激光制造”(2016YFB1100101)、武汉青年科学技术晨光计划(0216110066)和华中科技大学前沿青年团队(2017QYTD06, 2018QYTD04)资助。感谢华中科技大学分析测试中心扫描电镜试验和材料加工与模具技术国家重点实验室的压缩试验。

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Lei Zhang, Bo Song, Ruijie Liu, Aiguo Zhao, Jinliang Zhang, Linrong Zhuo, Guiping Tang, and Yusheng Shi declare that they have no conflicts of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号