《1 前言》

1 前言

硫化氢(H2S)应力腐蚀开裂是造成油气田及石化设备众多事故的重要破坏形式之一,事故发生往往是突然的,灾难性的。应力腐蚀开裂(stress corro - sion cracking)简称为 SCC,而硫化氢环境下的开裂常称为硫化物应力腐蚀开裂(sulfide stress cracking,SSC)。 导致容器和管道发生 SSC 的主要因素有:环境介质中的 H2S 浓度(特别是有水相存在的湿 H2S 浓度),钢材 S,P 等化学成分及其组织结构。

在含 H2S 油气环境中工作的管道、压力容器及其他承载构件大多为碳钢和低合金钢制成。为防止 SSC 的发生,正确选材对确保安全运行极其重要。工程上所依据的选材规范,最具权威性的是美国腐蚀工程师会 NACE 所制定的系列规范,即 NACE MR0175[1], NACE TM0177[2]及 NACE TM0284[3]等试验规范。1998 年,欧洲腐蚀联合会(European federation of corrosion,EFC)根据大量实践经验及研究成果,推出了系列规范指南,其中第16 号公报[4]的规定,使其在保证安全的条件下获得更大的经济效益。而最新出版的 17 号公报[5]则对在硫化氢环境下工作的材料的总体要求和具体测试方法做出了详细的叙述。2003 年,ISO 出版了最新的关于石油和天然气工业用于在含硫化氢环境下材料的新规范。这个规范对 NACE 和 EFC 酸性环境的定义、试验方法以及试验结果判定中的某些不足或不定都进行了重要补充和规定。这对工程技术人员是一个极大地帮助,为解决实际问题提供了权威的根据。

在压力容器和管道的制造与焊接过程中,不可避免地带来较高的焊接残余应力,根据对众多焊接结构残余应力的现场实测结果[6,7],一般情况下其焊接残余应力可达 0.8 σs 以上,有的甚至达到 1.0 σs 的水平,其与工作应力叠加将接近或超过屈服应力。在 H2S 腐蚀环境下,在高残余应力区更易造成应力腐蚀,这也是多数特种设备在焊缝及热影响区处出现裂纹的原因。

《2 关于湿硫化氢环境的定义》

2 关于湿硫化氢环境的定义

关于湿硫化氢环境的定义,在国际上比较权威的规定是美国腐蚀工程师协会 NACE 的规定。在 NACE MR0175 - 2003[1]中,对硫化氢环境作了如下规定:

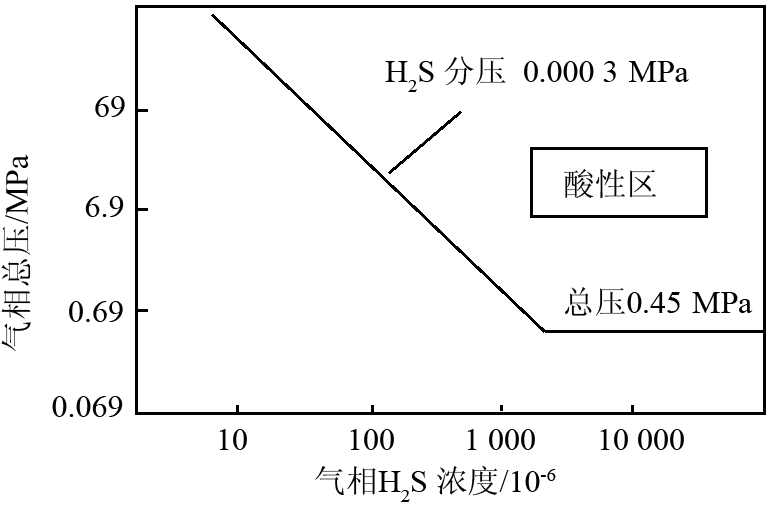

1) 酸性气体。以气体总压及 H2S 分压二参数定义:气体总压  0.45 MPa(65 Psia),并且 H2S 分压

0.45 MPa(65 Psia),并且 H2S 分压  0.000 3 MPa ( 0.05 Psia),见图1。 H2S 分压的计算公式为:气体总压 × H2S 克分子浓度(即 Mol % /100)。 例如,总压力为 1.6 MPa, H2S 克分子浓度为 0.01 % 时,其分压为 0.000 16 MPa 。

0.000 3 MPa ( 0.05 Psia),见图1。 H2S 分压的计算公式为:气体总压 × H2S 克分子浓度(即 Mol % /100)。 例如,总压力为 1.6 MPa, H2S 克分子浓度为 0.01 % 时,其分压为 0.000 16 MPa 。

《图1》

图1 NACE 酸性环境图(气液二相)

Fig.1 In NACE acidic environment (gas-liquid two-phase)

2) 酸性原油和多相原油。当处理的原油是两相或三相原油(油、水、气)时,条件可放宽为:a. 气相总 压  1.83 MPa (265 Psia) 且 H2S分压

1.83 MPa (265 Psia) 且 H2S分压  0.000 3 MPa (0.05 Psia);b. 当气相压力

0.000 3 MPa (0.05 Psia);b. 当气相压力  1.83 MPa(265 Psia)且 H2S 分压

1.83 MPa(265 Psia)且 H2S 分压  0.07 MPa(10Psia),或气相 H2S 含量超过 15 % 。

0.07 MPa(10Psia),或气相 H2S 含量超过 15 % 。

国内最早关于湿 H2S 环境的规定是由中国石油化工总公司委托兰州石油机械研究所研究后提出的。兰石所 1985 年起草的“防止湿硫化氢环境中压力容器失效的推荐方法”[8]湿硫化氢环境定义是:“在同时存在水和硫化氢的环境中,当硫化氢分压大于或等于 0.000 35 MPa 时,或在同时存在水和硫化氢的液化石油气中,当液相的硫化氢含量大于或等于 10 × 10-6 时,则称为湿硫化氢环境”。此规定基本上等同于 NACE 的规定,只是根据硫化氢分压在 0.00035 MPa 时常温下水中溶解度约为 10 × 10-6 的事实补充了液相硫化氢含量为 10 × 10-6 的规定。

化工部 HG 20581 - 1998《钢制化工容器材料选用规定》中对湿硫化氢环境也基本沿用上述规定,同时对温度和 pH 值也给了规定。该文件称:同时满足以下条件者为湿硫化氢环境。

1) 温度 0 ~ 65 ℃;

2) H2S 分压  0.00035 MPa,相当于水中 H2S 溶解度

0.00035 MPa,相当于水中 H2S 溶解度  10 × 10-6;

10 × 10-6;

3) 介质中含液相水或处于水的露点以下;

4) pH 值  6 或有氰化物存在。

6 或有氰化物存在。

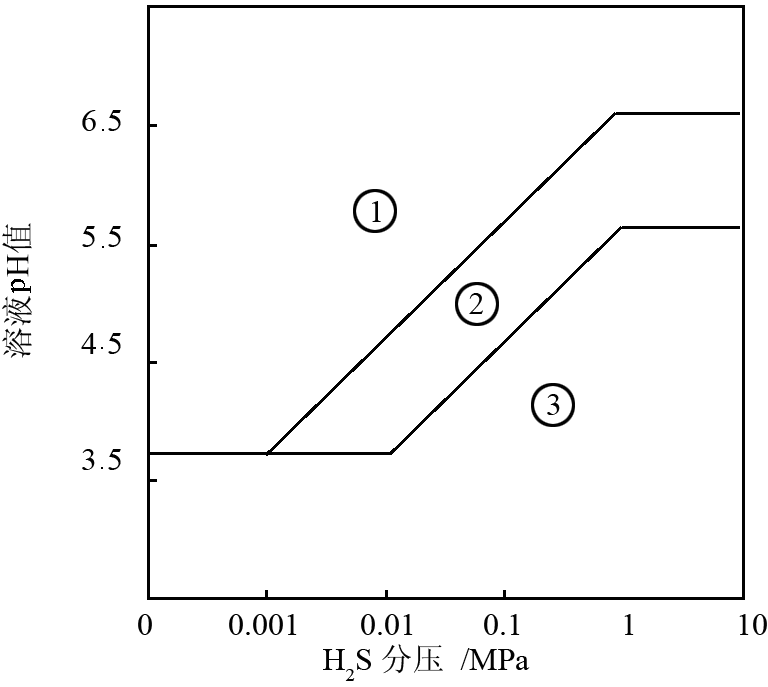

EFC 认为 pH 值应予以考虑,故推出了 pH 值及 H2S 分压二参数定义“酸性环境”,其典型构图见图 2 。其中区域 ① 为非酸性区、② 则为过渡区、③ 为酸性区。

《图2》

图2 EFC 酸性环境图(OCTG 材料)

Fig.2 In 8EFC acidic environment(OCTG materials)

而最新版的 ISO 标准 ISO/DIS 15156 - 2.2 则对 EFC 的准则进一步的细化,并且在酸性环境的定义上比 EFC 更加严格。ISO 定义的酸性环境中硫化氢分压比 EFC 的准则缩小了 10 倍,并且在考虑了 pH 值的同时还考虑了不同的硫化氢分压对酸性环境的影响,将硫化氢分压小于 0.0003 MPa 的区域定义为区域 0,见图 3 。在这个区域范围使用的钢材,除了对 SSC 和 HIC 高度敏感的钢材、屈服强度在 965 MPa 以上的高强钢或者有应力集中的钢材之外,其他的钢材可以不做特殊防护。

《图3》

图3 ISO 酸性环境图

Fig.3 In ISO acidic environment

《3 硫化氢应力腐蚀性能的试验方法》

3 硫化氢应力腐蚀性能的试验方法

NACE MR0175 - 2003 指出,材料对应力腐蚀抗力主要靠现场使用的考验或实验室试验,或二者兼用。该标准特别推荐了 NACE TM0177 的试验方法。NACE TM0177 - 2005“金属在 H2S 环境中对环境抗力的实验室试验方法标准”[9]推荐了 4 种试验方法,其中 C 形环试验适用于管道材料。对压力容器用钢可选用以下 3 种方法:

1) 恒载拉伸法。这是一种应用最广泛的方法,试件为光滑试件,可以代表压力容器主要承受膜应力部位的应力状态。试验溶液为含有 0.5 % 醋酸和 5 % NaCl 的饱和 H2S 溶液,一般其 H2S 浓度可达 2000 × 10-6 以上。试验周期最长为 720 h,将 720 h 仍不断裂的最大应力值定义为临界拉伸应力 σth 。

2) 三点弯曲法。这是 Shell 石油公司最早采用、近年来被 NACE 引入标准的一种试验方法,由于试件上有应力提升孔,且承受弯曲应力,可模拟压力容器有应力集中和有应力梯度部位的应力状态。试验溶液为含有 0.5 % 醋酸的饱和 H2S 溶液。试验周期也定为 720 h,将 720 h 破坏概率为 50 % 的应力值定义为 “临界弯曲应力”SC 。

3) 断裂力学双悬臂梁(DCB)法。这是一种断裂力学试验方法,试件上有预裂纹,可衡量压力容器对裂纹类缺陷的抗力。试验溶液与恒载拉伸试验相同。试验周期对碳钢或低合金钢为二周。在试验溶液中裂纹发生扩展并在两周内止裂的应力强度因子定义为“ 应力腐蚀门限应力强度因子 KISCC ”。

以上 3 种试验方法提供了 3 种应力腐蚀特征值:σth ,SC 及 KISCC 。可同时或分别采用以上 3 种指标对材料进行评价。

以上 σth 及 KISCC 两种实验方法也纳入了我国国标 GB4157 - 84 及 GB/T 15970.6 - 2007[9,10]。

《4 湿硫化氢环境下对材料的要求》

4 湿硫化氢环境下对材料的要求

《4.1 实验室标准》

4.1 实验室标准

NACE TM0177 硫化氢环境试验方法标准对选材和比较材料对 H2S 环境的敏感性是很有效的,但如何根据该试验方法的结果判定材料应用于 H2S 环境是否合格、即制定一个 H2S 环境的合格标准,则是很复杂很困难的。因为 H2S 应力腐蚀开裂受现场条件和因素的影响太多。20 世纪 80 年代中国石油化工总公司委托兰石所制订的文件[8]根据当时国内外 16 Mn 级低合金钢大量现场和实验室结果综合得到的,其合格条件只是有条件地加以界定,只能作为选用材料的参考。该文件提出要点如下:

1) 试验方法为 NACE TM0177 的恒载拉伸法定 σth 及三点弯曲法定 SC ;

2) Ni  1 %;

1 %;

3) σth  0.45σs ;

0.45σs ;

4) 钢材 SC  1000 MPa 。

1000 MPa 。

焊接接头:SC  700 MPa(σs

700 MPa(σs  500 MPa);SC

500 MPa);SC  1.4σs (σs

1.4σs (σs  500 MPa)。此外,文献[11]提出了 K1SCC 的评定指标,即

500 MPa)。此外,文献[11]提出了 K1SCC 的评定指标,即

0.3

0.3 为合格,

为合格,

0.7

0.7  为优良。

为优良。

自上述试验评定标准提出以来的十余年,大量试验结果和现场应用表明,对 σS  400 MPa 级的低合金钢基本上是合用的。但对 σS

400 MPa 级的低合金钢基本上是合用的。但对 σS  400 MPa 级的高强钢如何考虑,尚缺乏试验和现场数据,须进行更多的工作。

400 MPa 级的高强钢如何考虑,尚缺乏试验和现场数据,须进行更多的工作。

《4.2 现场标准》

4.2 现场标准

制成的容器能否适用于 H2S 环境,要受现场诸多因素的影响。NACE MR0175 - 2003 对碳钢和低合金钢给出了如下的基本要求: a. Ni  1 % ;b. 材料经过热处理使硬度 HRC

1 % ;b. 材料经过热处理使硬度 HRC  22;c. 材料发生大于 5 % 的冷变形后必须热处理使 HRC

22;c. 材料发生大于 5 % 的冷变形后必须热处理使 HRC  22 。 但 NACE 并未对 H2S 浓度、pH 值等进行更详细的规定,指出这需由用户和制造商决定。

22 。 但 NACE 并未对 H2S 浓度、pH 值等进行更详细的规定,指出这需由用户和制造商决定。

对高强钢,日本高压气体保安协会“高强度钢使用标准”(1980 年版)指出, 对 σS =(460 ~ 500) MPa 的材料,H2S 浓度应在(50 ~ 100) × 10-6 以下。

日本 CF62 钢如 WEL - TEN 62CF 及 NK - HIT - EN 62U 等在订货要求中均指出,该钢所在的 H2S 环境应是 20 × 10-6 以下。为了证明钢在这种 H2S 环境下的适用性,这些钢做了低浓度 H2S 环境的应力腐蚀试验,如川崎制铁试验的 H2S 浓度分别为 50 × 10-6,100 × 10-6 ,500 × 10 -6,1000 × 10-6,四点弯曲试件,应力比分别为(0.6,0.8,1.0)σS ,日本钢管公司试验的 H2S 浓度则为 15 × 10-6,50 × 10-6,100 × 10-6,四点弯曲试件应力为 1.0σS 。试验周期为 21 天,试验结果均未开裂。 表明在低 H2S 浓度下应力腐蚀性能良好,这种四点弯曲试验基本上类同于三点弯曲 SC 试验。

《5 焊接残余应力》

5 焊接残余应力

《5.1 焊接残余应力的危害》

5.1 焊接残余应力的危害

多数压力容器和管道的裂纹缺陷均发生在焊缝及热影响区处,原因在于较高的焊接残余应力(最大可接近或达到屈服应力水平)。但焊接残余应力是一种自平衡应力,在常温、静载荷及没有应力腐蚀介质的工作环境中,其失效形式往往同塑性失稳关系较大,一般材料均具有相当的塑性储备,故残余应力不至发生大的危害。但在以下 3 种情况下,其失效形式基本同塑性失稳无关,残余应力对结构失效影响较大,需要特别设法限制或消除。这 3 种情况是:

1) 应力腐蚀环境。应力腐蚀开裂的应力因素包括有残余应力,它的数值起着同工作应力同等重要的作用。

2) 低温工作环境。低温脆断的应力因素同样包括残余应力,而应力大小是发生低温脆断的重要因素。

3) 交变应力状态。结构负荷周期性变化,将导致交变应力状态,残余应力的存在将提高交变应力的平均应力水平,它将起降低疲劳寿命的作用。

《5.2 残余应力的测量方法》

5.2 残余应力的测量方法

目前测量残余应力的方法,普遍应用的主要有以下两种方法:

1) 盲孔法。借助于对测量部位钻一小盲孔,用预先粘贴好的电阻应变片测量在钻孔过程中的应变释放值,从而可计算出原有的残余应力值。此法所用测量仪器较简单,但精度不够稳定,受操作技术熟练程度影响较大:由于要钻一盲孔,为有损测量,不适于压力容器和管道的现场测量。

2) X 射线法。由金属学知:一定的金属材料其晶面间距 d 是一定的。当 X 射线射入金属点阵后,会发生衍射现象,其衍射角 θ 同晶面间距 d 有一定关系。当应力引起晶格间距 d 发生变化时,θ 随之发生变化。X 射线仪即是通过测量衍射角 θ 的变化进而求出 d 的变化,得到应变值,通过弹性理论计算出残余应力值。此方法理论基础明确,测量精度稳定,目前可做到测量误差在 ±20 MPa 以内。由于是无损检测,故为目前国内外公认的先进方法,为目前用于压力容器和管道等现场测量的最可靠方法。

《5.3 残余应力的消除方法》

5.3 残余应力的消除方法

为了减少和消除残余应力的不利影响,可采用不同的方法降低和消除残余应力。目前通用的主要有以下 3 类方法:

1) 火焰喷射整体热处理方法。此种技术已很成熟,在压力容器中采用甚广,残余应力的消除效果也最显著。根据大量的实测结果得知,应用此法可将焊接残余应力消除 50 % ~ 60 % 或以上,即可由(0.8 ~ 1.0)σs 降至(0.3 ~ 0.4 )σs 以下。

2) 机械震动法和爆炸法。震动法一般在中小型机械设备中采用较多,已有定型仪器生产,使用方便。爆炸法在容器和管道中也有使用。如新疆喀什新建水电站 4.4 m 直径的钢岔管就采用了爆炸法进行消应处理。震动法和爆炸法消应效果也较明显,一般可将残余应力降低 30 % 以上。

3) 电加热带方法是一种局部热处理方法,一般在压力容器缺陷修复时的局部补焊后采用。局部热处理较整体热处理效果差些,一般可降低残余应力约 30 % ~ 40 % 。

《5.4 消除残余应力的基本要求》

5.4 消除残余应力的基本要求

工程界最关心的问题是:为防止发生 SSC 、低温脆断及疲劳破坏,残余应力应消除到何种程度? 目前尚无权威标准。笔者认为工程上对材料最基本的要求是应使残余应力 σr 同工作应力 σp 之和低于材料的屈服强度 σs 。即:σr +σp < σs ,以防止发生塑性变形。在一般情况下,根据设计规范,工作应力 σp 总是低于(0.6 ~ 0.5)σs ,因此残余应力 σr 应限制低于(0.4 ~ 0.5)σs 。这在热处理成功时是完全可以做到的。

《6 发生应力腐蚀的实例》

6 发生应力腐蚀的实例

自 20 世纪 70 年代开始参加四川油田设备 H2S 应力腐蚀试验研究以后,又陆续参加了不同钢种和容器应力腐蚀试验研究及多个压力容器现场的残余应力检测与评价,现举数例如下。

1) 16 MnR 。1975 年四川气田开发初期,20 g 因强度低被 16 Mn 代替,做集气管线。但 16 Mn 螺旋焊管在试压过程仅几小时后即发生两次爆炸。分析结果是,焊管补焊处产生马氏体过硬组织,未退火处理,硬度有的高达 RC 38 ~ 42 。因而发生了应力腐蚀快速破裂。以后改为退火处理,硬度降至 RC22 以下才未再发生问题。随后又准备将 16 Mn 用于脱硫装置,成立了攻关课题组,除进行 H2S 室内试验外,又做了两台试验容器装在油田上。容器壁厚 34 mm,经热处理后硬度 < RC22,两台容器的主要参数见表 1 。

《表1》

表1 16 Mn 试验容器的主要参数

Table1 The main parameters of test containers made of 16 Mn

由表 1 可知,H2S 浓度是相当高的,但由于容器进行了消除应力退火,保证了硬度 < RC22,分别运转了 3 年和半年后一切正常。

2) 09MnTiCuRe 。20 世纪 80 年代初用 09MnTiCuRe 制作了两台含有 H2S 的卧罐,1 年后开罐检查时发现内壁有大量氢鼓疱,较大的直径达 10 mm 以上。当时 H2S 含量高达 1% ~ 2%,经检查该钢有较严重的层状组织出现。以后进行了改进,并采取了调整成分、降低 S,P 含量、适当控制 Re 含量以球化硫化锰夹杂等措施,于洛阳炼油厂又建了 1 台 120 m3 液态氢试验罐。经运转多年后未发现应力腐蚀问题。

3) 15 MnV 球罐。20 世纪 70 年代用 15 MnV 钢建造了 5 台 300 m3 液态烃球罐,25 mm 厚。几次检修时均发现内壁裂纹多处。后只能改为丁烯 2 球罐降压使用。该组罐出现应力腐蚀的原因看来主要是焊接质量差,残余应力大,根据测试该组球罐,焊缝区工作应力较母体薄膜应力几乎高 1 倍以上。

4) 北京 10000 m3 天然气 1 号球罐。材料为日本 WEL—TEN62CF,壁厚 34 mm 。1990 年运行 1 年开罐检查时发现底部有大面积碳黑积存及腐蚀斑点合线性磁痕,最严重的是在下极带纵焊缝熔合线上有一长 25 mm 深 1.45 mm 的沿晶裂纹。为分析裂纹原因,对钢材试样进行 H2S 试验,结果性能良好。后经判定,裂纹主要是天然气被置换过程造成的。天然气中 H2S 含量甚微,小于 1 × 10-6,但加有除臭剂乙硫醇。 置换介质用燃烧含有乙硫醇的烟道气,其中存在的 SO2 ,CO2 及水,通过碳黑浓缩稳定地吸附在球体下极带表面。再加上该处残余应力较高,最大 0.97 σs ,焊条 Ni 含量超过 1 % 达 1.55 % 。因而生成了应力腐蚀沿晶裂纹。好在裂纹深度不大,经打磨消除后投入运行。以后气体置换时在置换前停加乙硫醇,开罐检查时未发现裂纹。另一个 2 号罐为 NK—HITEN 62U 制成,1996 年经运行 7 年开罐时用氮气置换,未发现问题。

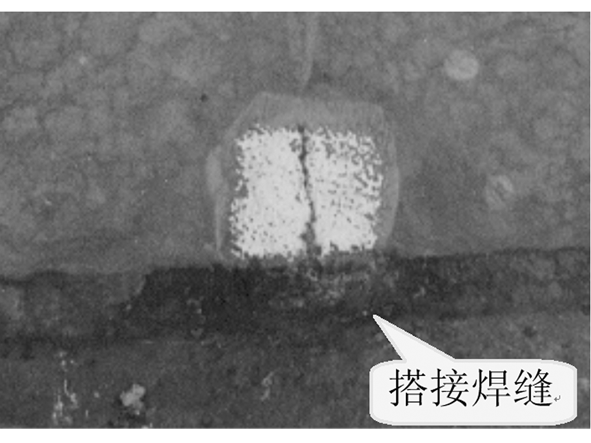

5) 炼焦生产中的氨水罐。Q235 材料,容积 150 m3,壁厚 8 mm,罐顶由 15 块钢板搭焊。工作中氨水在罐内循环流动,呈常压状态。由于该行业的氨水罐曾多次发生泄漏,为探明原因,该罐安装初期,焊接热处理后用 X 射线法现场进行了详细的应力测试,结果显示焊缝附近残余应力高达 1.0 σs ,母材亦达 0.6 σs ,热处理未达到效果。 氨水罐投产后不到 1 年,即开始出现裂纹,导致氨水泄漏。使用三年半后跟踪检测,发现 70 余处泄漏点,多数均在焊缝附近,如图 4,5,6 。残余应力尽管有所降低,但最大仍达 0.65 σs ,该罐使用 5 年后报废。对于非压力容器的氨水罐,发生应力腐蚀开裂的直接原因是腐蚀环境中的残余应力。

《图4》

图4 泄漏的氨水罐

Fig.4 The leaking ammonia tank

《图5》

图5 氨水罐顶部泄漏点

Fig.5 The leakage point at the top of the ammonia tank

《图6》

图6 搭接焊缝处的裂纹

Fig.6 The crack next to the weld

6) 宁夏化工厂甲醇水分离罐。国产 CF62 钢制,厚 44 Mm 。1996 年投产 10 个月后突然发生爆炸。该罐气相 H2S 含量平均为 0.1 %,达 1000 × 10-6,严重时可达 10000 × 10-6 。该容器爆炸裂纹源为下筒节纵焊缝长 240 Mm 深 30 Mm 的陈旧性氢致裂纹。裂纹表面发现较多气孔。据分析此陈旧裂纹是属于焊接过程对扩散氢控制不严造成的氢致裂纹,非应力腐蚀裂纹。但对容器其他焊缝及母材检查后发现,有多处呈现蚀坑和小于 0.5 mm 的微裂纹。这些微裂纹应该属于应力腐蚀裂纹源。

《7 结语》

7 结语

1) 石油化工行业面对含硫量极大的中东原油的大量进口,更增加了压力容器及管线 H2S 应力腐蚀的威胁。目前国内对硫化氢应力腐蚀的试验和研究还很薄弱,试验规模小,数据匮乏,针对特种设备的发展,建立实用钢材硫化氢应力腐蚀性能数据库,有极大的工程意义。

2) 残余应力是造成应力腐蚀的直接原因,在硫化氢含量较高的工作环境中,有效降低容器的焊接残余应力是防止应力腐蚀的有效举措。

京公网安备 11010502051620号

京公网安备 11010502051620号