《1 前言》

1 前言

泥水分离系统作为泥水盾构施工的重要组成部分,一方面为开挖面提供稳定特性的泥浆,形成较好的泥膜,保证开挖面的稳定;另一方面将掘进过程中切削下来的碴土分离出来[1]。

北京直径线盾构段施工场地十分狭小,且施工环保要求达到零排放,这对 12.04 m 大直径泥水盾构及泥水分离系统施工提出了非常高的要求。

《2 工程地质与水文地质》

2 工程地质与水文地质

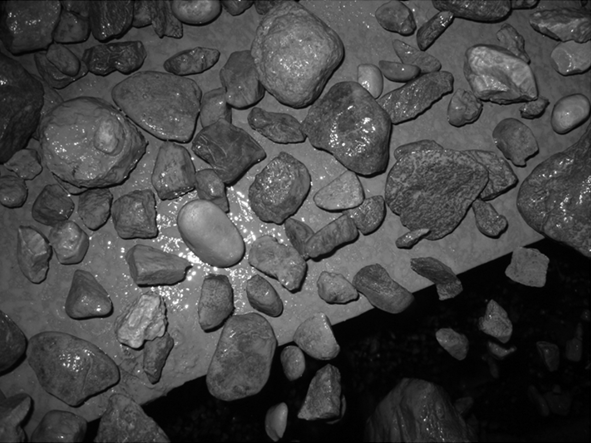

盾构隧道主要穿越的地层:圆砾⑦1 层、⑨1层,卵石⑦层、⑨层,粉质粘土⑧层、⑩层,粉土⑧2层(见表 1);杂色,密实,湿 -饱和,一般粒径 20 ~60 mm,大于 20 mm 的颗粒含量约占总重的65 %;亚圆形,中粗砂充填,砾石主要成分为辉绿岩、砂岩等;卵石粒径向西逐渐加大,向东逐渐减小,粉质粘 土 层 逐 渐 增 加, 地 质 资 料 显 示 最 大 粒 径200 mm,大于 0.08 mm 的颗粒含量约占总重的98 %(见图 1)。 根据 5#竖井实际开挖揭露,盾构隧道穿越地层中存在  650 mm 的大直径卵石。

650 mm 的大直径卵石。

盾构隧道所在地层主要为空隙潜水和孔隙承压水,最大渗透系数 K =150 m/d,最大水土压力为 0.3 MPa。

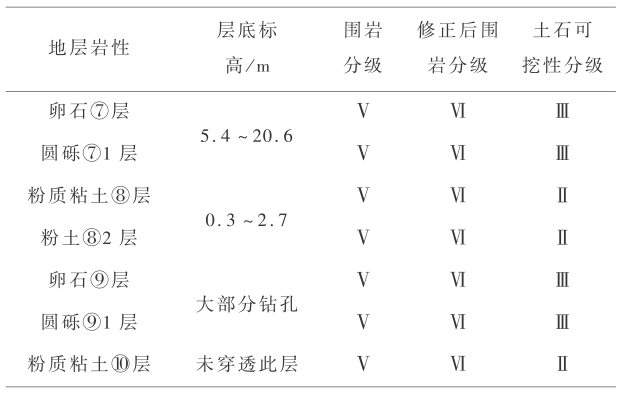

《表1》

表1 隧道围岩分级及土石可挖性分级

Table 1 Tunnel surrounding rock classification and soil & stone can be excavate classification

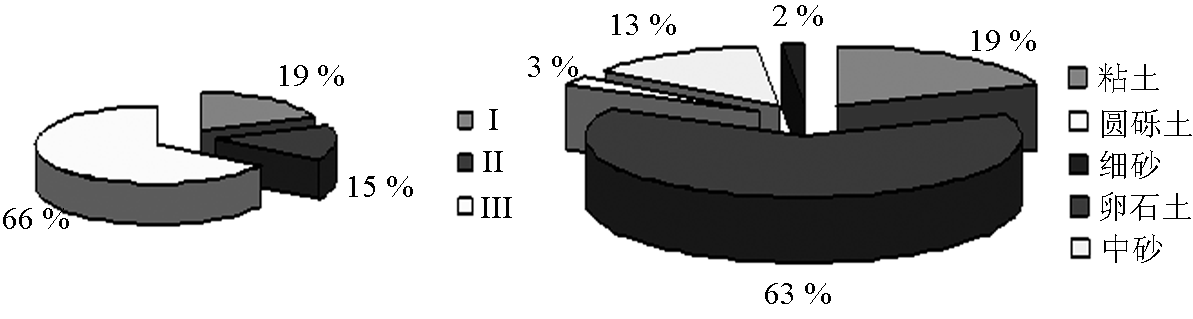

《图1》

图1 盾构区间各地层所占比例图

Fig.1 Working area underground layer proportion

《3 直径线泥水盾构相关施工指标》

3 直径线泥水盾构相关施工指标

相关施工指标见表 2 。

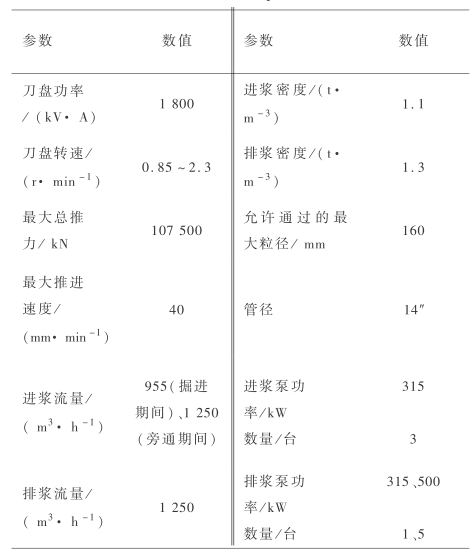

《表2》

表2 直径线泥水盾构相关施工指标表

Table 2 Several technical indexes of diameter slurry shield

注:1 ″ =2.54 cm

《4 泥水分离系统的选型及配置》

4 泥水分离系统的选型及配置

《4.1 泥水分离系统的选型》

4.1 泥水分离系统的选型

泥水分离系统的选型要与盾构机的选型、掘进参数、地质条件等紧密联系在一起,不同的地质工况条件决定了不同的泥水分离系统模式[2]。

直径线泥水盾构对泥水分离系统的要求如下。处理能力为 1 500 m3/h,泥浆平均流量为 1 250 m3/h;分两级处理。 泥浆分离前密度:排泥密度平均为 1.30 t/m3,最大为 1.40 t/m3,分离后泥浆比重平均为 1.1 t/m3,最大为 1.2 t/m3。 排碴能力为360 m3/h。 泥水处理设备进出管接口按排 /送泥管直径14″设计。 处理最大粒径为 160 mm。 粗筛能分出大于 3 mm 的颗粒,一级旋流能分离出 0.074 ~3 mm的颗粒,二级旋流能分离出 0.020 ~0.074 mm的颗粒,碴料含水率低于5 %,达到可用汽车直接运输的条件。 噪声控制:达到北京市城市夜间施工标准。

主要在宜昌黑旋风、台湾铂元及德国沙堡三家进行比选,最终选择台湾铂元泥水分离系统。 设备主要参数对比分析见表 3。

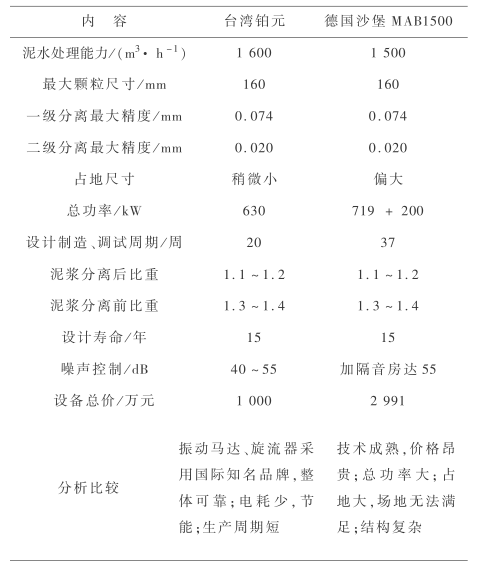

《表3》

表3 主要参数对比分析表

Table 3 Main parameters comparison analysis

《4.2 泥水分离系统的配置》

4.2 泥水分离系统的配置

直径线盾构掘进穿越了北京 “砂砾(卵)石地层,粉砂、细砂、中 -粗砂地层和粉土 -粘土地层” 3种典型地层,因而需要针对不同地层条件适时调整分离系统的设备配置,以满足不同地层条件盾构掘进的需要。

4.2.1 预分筛

预分筛 VDS -1833 先以“双层式震动筛选机”方式进行粗颗粒筛分,上层筛分 10 mm 以上的砾石、砾砂、 大石块和粘土球块,下层筛分 3 ~10 mm颗粒,经预分筛筛选出的颗粒可直接装载运送。

预分筛安装在一级旋流桶槽上端,经筛选出的小于 3 mm 颗粒泥浆直接进入一级旋流泥浆箱。

4.2.2 一级旋流子系统

一级旋流泵将经过预分筛筛选后的浆液泵进一级旋流器(型号 SFR -800X160)进行分离,将浆液中 0.074 ~3 mm 颗粒分离出,小于 0.074 mm 的浆液颗粒直接进入二级旋流泥浆箱。

4.2.3 二级旋流子系统

二级旋流泵将经过一级旋流处理后的浆液泵进二级旋流器(型号 SC -800/20)进行分离,将泥浆中 0.020 ~0.074 mm 颗粒分离出。 小于 0.020 mm的泥浆颗粒则进入沉淀池。 一、二级旋流器见图 2、图 3。

《图2》

图2 一级旋流器

Fig.2 The first-order hydra-cyclone

《图3 》

图3 二级旋流器

Fig.3 The second-order hydra-cyclone

《5 泥水分离系统的实施效果》

5 泥水分离系统的实施效果

《5.1 卵石、圆砾地层中泥水分离效果》

5.1 卵石、圆砾地层中泥水分离效果

盾构区间西段卵石、圆砾含量较多,颗粒粒径较大,大于 2 mm 的颗粒含量占 75 %以上,每循环掘进后泥水比重上升 0.015 ~0.01,分离效果比较理想。 分离效果如图 4、图 5 所示。

《图4》

图4 预筛效果图

Fig.4 Pre-screening

《图5》

图5 二级旋流效果图

Fig.5 The second-order rotational flow

《5.2 粉质粘土、粉土地层中的实施效果》

5.2 粉质粘土、粉土地层中的实施效果

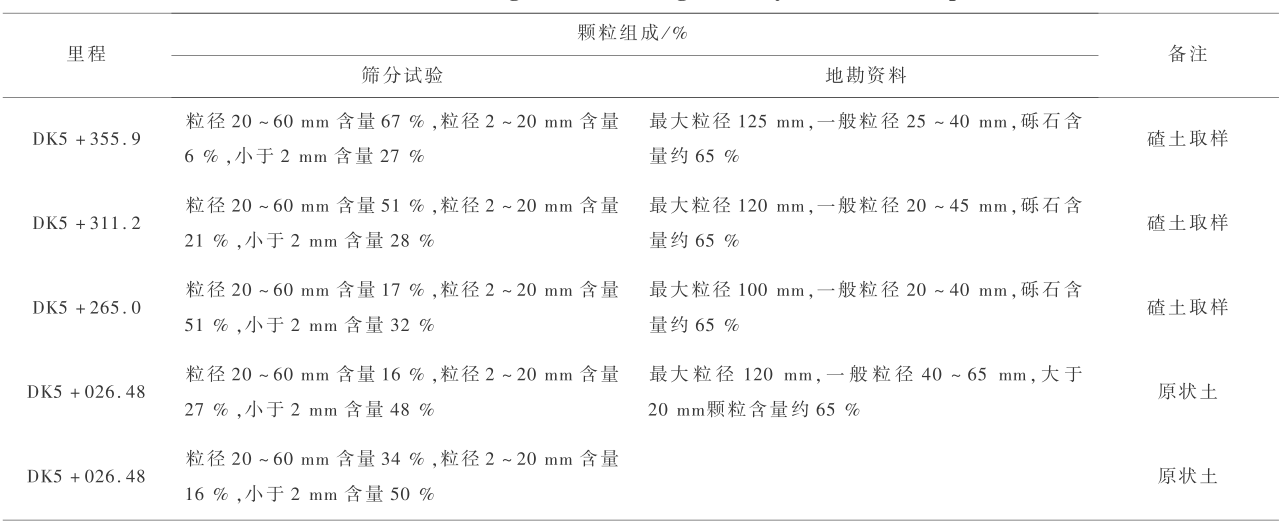

自 DK5 +500 开始,地层中粉细砂和粉质粘土等细颗粒含量逐渐增多,泥水系统无法分离,微细颗粒直接进入泥水循环池导致泥浆比重上升过快,每掘进循环比重上升 0.05 ~0.06。 经对泥水分离碴土以及地层钻孔深度取样分析,发现小于 2 mm的颗粒含量较之原地勘报告描述出入较大,含量在25 % ~70 %之间,造成一、二级旋流处理能力难以满足正常掘进需求,致使筛板溢浆,浆液比重大,设备负荷大,循环系统携碴能力差,盾构扭矩、推力大,刀盘刀具、管、泵、阀、各类精密流量计及传感器磨损严重等一系列问题,特别是泥水处理场地狭小,产生的高浓度废浆无法处理,直接导致盾构无法正常推进。 碴土试验与地勘资料颗粒含量对比见表 4。

《表4》

表4 碴土试验与地勘资料颗粒含量对比表

Table 4 Muck screening test and underground layer material comparison

因此,必须对泥水处理系统进行相应调整和优化,使泥水系统的处理能力满足粉质粘土、粉土、粉细砂含量较高地层的施工需要。

《6 实施过程中常见故障及应对措施》

6 实施过程中常见故障及应对措施

《6.1 粗颗粒含量高地层中系统的常见故障及处理》

6.1 粗颗粒含量高地层中系统的常见故障及处理

粗颗粒(大于 2 mm)含量占 75 %以上的地层中,泥水系统分离效果较好,主要常见故障有管路、预筛、一级、二级旋流器、旋流泵及筛板磨损严重,需要采取以下措施:

1) 将泥水系统进料管路改为双层耐磨复合管,提高其耐磨性,增加使用寿命。

2) 试用新工艺、新材料,耐磨、耐冲击的一级、二级旋流器、筛板及旋流泵。

3) 加强设备的维保工作。

《6.2 细颗粒含量高地层中系统的常见故障》

6.2 细颗粒含量高地层中系统的常见故障

细颗粒(小于 2 mm)含量占 25 %以上的地层中,泥水分离效果较差,常见故障有泥浆比重居高不下,管路、预筛、一级、二级旋流器、旋流泵及筛板磨损严重,设备超负荷运转,电机烧坏频繁,排浆泵负荷大,排碴能力差,盾构扭矩、推力大,掘进速度降低,盾构刀盘刀具、管、泵、阀、各类精密流量计及传感器磨损严重等一系列故障和问题。 针对此类地层,确定以筛分、压滤为主,絮凝沉淀为辅的方式进行碴土分离。

1) 增加泥水分离处理能力:在现有泥水系统上增加一套一、二旋流系统,并结合土层的颗粒分析调整现有设备预筛、脱水筛的筛孔尺寸和组合方式,同时更换现有一、二级旋流碴浆泵,提高筛分效果,加大泥水分离的处理能力。 压滤机布置及压滤效果见图 6、图 7。

《图6》

图6 压滤机布置效果图

Fig.6 Filte-press machine

《图7》

图7 压滤效果图

Fig.7 Filte-press

2) 对分离后的高比重泥浆进行压滤分离处理,根据原系统能力和地层颗粒含量的最不利分析,增加 6 台压滤机对泥浆进行压滤处理。

3) 利用原 5#竖井和暗挖隧道做大型应急沉淀池,通过对泥浆掺加絮凝剂,加速泥浆沉淀,增加泥浆处理能力。

《7 结语》

7 结语

直径线泥水系统为全国产化设备,通过精心的选型及对不同地层条件的适应性改造,证明此设备是适用的,国产化是可行的。 但是目前盾构仅施工全段的 1/3,随着盾构掘进段微细颗粒含量愈来愈高,需要随时根据地层变化和盾构掘进优化调整设备、设施配置。 提高泥水系统微细颗粒的分离能力、高浓度泥浆的压滤、沉淀能力及提高盾构、泥水整套循环系统的耐磨能力是今后的主要优化方向。

京公网安备 11010502051620号

京公网安备 11010502051620号