《1 引言》

1 引言

火箭橇试验滑轨是20世纪下半叶发展起来的一种大型、高精度地面动态模拟试验设备, 主要用来研究航空、航天等国防武器装备以及民用高新技术产品在高速度、高加速度运行过程中所遇到的一系列技术问题。

试验时, 用火箭发动机作动力, 推动装载试件的滑橇沿滑轨高速运行, 模拟试件在空中的运行状态, 通过光、电、遥控等测试手段对试验件进行测试。它可以承担导弹惯性制导和控制系统、乘员弹射救生、空气动力、降落伞、航空生理、高过载、推进系统、雨蚀、砂蚀、碰撞、引信以及爆炸冲击等多项试验任务。

火箭橇滑轨的主要功能是, 通过在其上的试验, 提高试验件的可靠性和使用 (命中) 精度, 缩短产品研制周期, 节省研制经费。

与其他动态模拟试验设备相比, 火箭橇试验滑轨独具以下特点:可精确地编制试验的弹道程序, 模拟试件需要的弹道参数;试验速度范围宽, 从亚声速到超声速;试件不受尺寸和质量限制, 从几千克到几十吨, 直至全尺寸模型或实物;能同时模拟马赫数和雷诺数这两个动态相似参数, 还能模拟飞行时的动态环境, 在严密的控制和严格的测试条件下进行试验;能确保试件和试验人员的安全。

火箭橇试验滑轨最大的优越性是空中试验地面做。地面滑轨试验比空中试验灵活性大, 试验的实现或重复、试件的观察、试验数据的采集都比空中方便。试件可以投放或发射, 也可通过刹车系统完好无损地回收, 经调整再次进行试验。通过滑轨试验可以准确地、尽可能多地发现试件在设计制造上的缺陷, 使实验室和全尺寸飞行试验得到衔接, 填补航空、航天等武器装备系统地面试验的多项空白。滑轨试验已成为所有地面动态模拟试验中最能逼近真实飞行环境和置信度最大的一种试验手段。

《2 诞生背景》

2 诞生背景

随着我国高新技术和武器装备研制的发展, 迫切需要在地面模拟空中真实飞行的动态试验方法。60年代初期, 我国开始筹建火箭橇滑轨试验场。鉴于建造火箭橇试验滑轨技术复杂、投资规模大, 决定先利用铁路专线, 经改造暂时替代火箭滑轨, 为产品研制寻求一个最基本的试验条件。但是, 由于其技术状态难于达到正规火箭滑轨的要求, 导致滑橇脱轨颠覆、试验失败的事件时有发生。

经过多年实践和探索, 建造火箭橇试验滑轨的条件逐渐成熟。1983年国家将建造3 km长的高精度火箭橇试验滑轨列为“六五”前期重点项目之一, 以承担航空救生试验为主, 兼顾航天、核、兵器、船舶等部门的部分试验任务, 在进行滑轨试验场总体布局时, 考虑留有发展余地。

滑轨试验场选址于我国XB地区, 该场址地势平坦, 高差仅3m, 有利于建造施工;场区视野开阔, 有利于试验的操作控制与测试。但该地区土质不好, 为此进行了一系列技术处理。

《3 设计思路》

3 设计思路

火箭橇试验滑轨是一种建造在地面上的大型高精度机械导向系统, 其技术核心是一百万分之一 (1×10-6) 的直线性相对精度。围绕这一技术核心, 在总体设计思路上, 必须具备三个基本条件:

1) 稳定的滑轨基础 火箭橇试验滑轨是大型室外线体工程, 长宽相差千倍以上, 在地表跨越范围大, 对地壳变化可能造成的破坏无任何抵御能力。火箭橇试验滑轨应建在地质结构稳定、地震烈度不大于6度、地壳不发生形变的地区

2) 作为轨道直线性依据的准直基准线 火箭橇试验滑轨工程是一项在同一个基础上进行以下多道安装工序的工程:打桩—建承台—承轨基础梁吊装调整—扣件的硫磺砂浆锚固安装—轨道安装调整。为了确保轨道的高直线度, 必须建立直线性相对精度为1×10-6的准直基准线作为依据, 并选择可靠的使用过渡方法。

3) 光滑平顺的空间直线轨道 轨道是直接使用对象, 是衡量滑轨品质的主要指标。火箭滑橇借助于扣合在轨头上的滑块而沿着轨道高速运行。滑块既要扣住轨道, 使滑橇具有确定的运动轨迹, 不至脱离滑轨, 又要与轨头之间保持一定间隙, 使滑块顺利通过。轨道不可能是理想直线, “粗糙”的轨道将使滑橇产生巨大的振动, 所运载的试件无法获得容许的试验环境。研究指出, 当滑轨在安装调整点处的位置误差与理论直线相比为±0.2 mm时, 滑橇运行过程中所受到的振动载荷将增加30%。对某些精度要求高的试验, 必须最大限度地减少由轨道引起的诸如科氏力、离心力等误差修正项。因此, 为了给试件提供符合要求的试验环境, 必须在轨道上下功夫。

《4 技术方案》

4 技术方案

《4.1建造稳定的滑轨基础》

4.1建造稳定的滑轨基础

根据地震烈度区划图, XB火箭橇滑轨试验场处于6度与7度交界区, 基本满足建造高精度试验滑轨的要求。

针对地基的不利因素, 首先采取防与治的技术方案。

地质勘探结果表明, 地表8 m以下的棕黄、棕红色粘土为原生新鲜土层, 虽具有各向异性缩胀性, 但为潜势能, 且处于上层滞水底界面下, 能量不易释放, 土体呈超固结状, 压缩性较低, 裂隙不发育, 承载能力为0.22~0.31 MPa。该土层工程地质条件好, 可作为持力层。

试桩及观测结果表明, 在降雨、地表径流、热力、风的吹扬作用及人为灌水条件下, 地质土体的胀缩性在水平方向无规律性, 在垂直方向胀缩明显, 有规律性, 自地表向下胀缩逐渐减弱, 1 m深的浅桩抬升幅度达3~3.5 mm, 4~7 m深的桩无抬升现象, 单桩抗压力为588 kN, 抗拔力为196 kN, 抗水平力为49 kN。

据此, 采取先钻孔随即打预应力混凝土预制桩的办法, 将基础落到棕黄与棕红粘土持力层, 使桩具有足够的锚固力, 以抵抗上层土的影响。每间隔15 m 1个桩位, 打6根桩, 分别选用10~16m长的桩打入持力层2 m, 桩上浇筑承台。

为保持场区基本自然平衡状态, 不宜进行大面积开挖, 并限制挖方深度不超过1 m。

其次, 对地基可能引起的变形采取相应的应变方案, 如采用多跨简支梁结构;在承台上铺架预制承轨基础梁, 以免引发不均匀变形破坏;在滑轨承轨基础梁周围回填一定厚度砂层, 以吸收地基胀缩作用力;在滑轨两侧作大面积履盖, 涵养水分, 以减轻土体胀缩性的影响。

此外, 在承轨基础梁与承台之间采用可调支座, 轨道与承轨基础梁的连接件 (亦称扣件) 采用硫磺砂浆二次浇灌, 必要时可热熔硫磺砂浆更换锚栓, 作为地基不均匀变形的补偿手段, 轨道与承轨基础梁的连接调整件——扣件也留有调节余量。

采取防与治的技术方案确保了建造稳定的滑轨基础, 采用以变应变的技术方案, 使滑轨基础在可能遭受不均匀变形的情况下具有补偿调节的能力, 为确保建成XB高精度火箭橇试验滑轨创造了良好的基础条件。

《4.2准直基准线》

4.2准直基准线

在野外大气环境中建立直线性相对精度达1×10-6的大距离准直基准线, 在国内外均是难题。当前, 激光波带片三点准直法是在大气中进行长距离准直的最精密方法。

滑轨准直基准线由55个分离的基准标志构成。基准点通过球—孔强制对中获得, 它位于基准板中心ϕ30 mm圆柱孔轴线与基准板上平面之交点。基准板安装在基准桩上, 空间位置二维可调。基准桩浇筑在承台上, 间距60 m。过渡量具在基准板上采用弹性钢球三点定位, 定位精密可靠。

激光在大气中传播, 由于受大气折光影响, 激光束会弯曲和起伏, 造成光斑漂移、抖动, 严重时甚至不成像, 无法进行测量。为了避开大气影响, 一般采用让激光在真空管道中传播的方法, 国内外皆有先例。但建真空管道会影响滑轨日后的正常使用, 且建设投资巨大。

通过近一年的外场连续实验观测, 结合理论分析, 发现水平折光比垂直折光影响小1~2个量级。对水准测量和准直测量进行比较, 在1 km范围内, 在折光影响不超过3 mm条件下进行准直测量, 水平折光影响可列入高阶误差项或忽略, 测量精度可达0.12 mm。根据这种直接试验观测的方法, 筛选出最佳的测量季节和时机, 用于工程建设, 明显提高了在大气中长距离准直测量的工作效率和测量精度, 在国内率先解决了激光准直测量设备在外场进行长距离准直测量的使用条件问题。

应用光束锁定、凹面镜扩束、光强斩波、零点较对、光强软件归一化、微机与手动相结合判定光点并测量基准点精确位置等先进技术, 成功地研制出长距离精密激光准直仪, 一次施测距离可达960 m, 仪器本身精度达到0.01 mm, 适于野外使用。

在测量上, 采用分段3点准中移动与变换波带片焦距相结合的方法, 提高了测量精度;采用回测和监测高程的方法, 基本上避开了大气折光影响, 确保了数据的可靠性。

在数据处理上, 采用非首尾连线评定精度的方法, 与传统的首尾相连方法比较, 可以提高评定精度1倍, 满足实用要求。

建成的滑轨准直基准线, 全长水平方向直线性相对精度为3×10-7, 垂直方向直线性相对精度为5×10-7, 任意15 m的直线度达±0.02 mm。

《4.3钢轨机械加工和焊接》

4.3钢轨机械加工和焊接

鉴于XB高精度火箭橇试验滑轨1×10-6的直线度要求, 对所选用的QU-100A型钢轨必须进行机械加工, 然后将其逐一焊接成贯通全程的轨条, 并用扣件固定在承轨基础梁上形成轨道, 再通过对扣件水平方向和垂直方向的调整, 使主轨在扣点处与基准线的位置中误差不超过±0.2 mm。副轨与主轨的位置中误差不超过±0.2 mm。每组扣件相距1.25 m, 扣点之间轨道相对于基准线的位置由钢轨自身的直线度保证。

QU-100A型钢轨系工业轨, 单位质量89 kg/m, 每根长10~12 m。经矫直处理后采用B2012A型12 m龙门刨床对滑块与轨头有可能接触的5个摩擦工作面, 即顶面、两个侧面、两个颚面进行机械加工。作为安装基准面的钢轨底面也进行加工。轨头宽度和轨头侧面厚度尺寸误差为-0.1 mm, 轨头顶面, 两个侧面沿钢轨长度方向直线度误差≤0.05/1000, 全长≤0.2 mm, 沿钢轨横向直线度误差≤0.02 mm, 两轨颚面和轨底面沿钢轨长度方向直线度误差≤0.08/1000, 全长≤0.2 mm, 沿钢轨横向直线度误差≤0.05 mm。5个摩擦工作面的表面粗糙度为

尽管上述技术要求近于苛刻, 通过精选刀具, 优化加工工艺以及对钢轨加工实行全方位质量监控, 直线度合格率达98.7%, 关键尺寸合格率达98%, 已加工出满足设计要求的钢轨1 000根。

钢轨的焊接采用气压焊接方法。这种焊接方法的突出优点是焊接精度高。包围施焊部位的加热器在焊接过程来回摆动, 孔径大小和位置分布经过精确调整的70多个火孔喷出氧炔燃烧气体, 把焊件加热到塑性状态, 由气压焊机施加巨大的顶锻力, 将钢轨焊在一起。顶锻采用两段加压法, 操作简便, 焊接质量稳定。由于顶锻力沿焊机导轨施加, 焊接直线度可控制在0.1 mm之内。在顶锻力挤压下, 较薄的轨脚容易形成向下塌陷的焊瘤, 采用顶瘤工艺可矫正轨脚变形。钢轨焊接前进行直线性调整时采用反变形法, 能有效地抵消焊接加热导致的热应力变形。

在环境条件上, 确保气源温度稳定, 实现氧炔混合气体流量稳定, 最大限度地排除一切影响焊接的因素。

通过不断地总结经验, 改进操作方法, 有效地解决焊接工艺稳定性问题, 使焊接成功率达92%。

焊后进行正火, 改善焊缝周围热影响区金属晶粒度, 使焊接强度达到母材的90%以上。

经过对与滑块配合的5个工作面上的焊瘤和对轨底焊瘤的铣切, 使钢轨直线度在焊缝两侧各200 mm (共400 mm) 范围内达到0.1 mm。

焊缝探伤采用超声波无损检测法。以双斜K型探头和重点部位单探头检测为主, 以L-S法及其它方法为辅, 可保证对焊缝全断面的探伤, 对焊缝断面任何位置确保有两种以上方法进行扫查, 能准确地检查出钢轨焊缝中ϕ2 mm平底孔当量以上的缺陷, 确保了钢轨的焊接质量。

《4.4轨道张拉锚固锁定》

4.4轨道张拉锚固锁定

从物理意义上讲, 火箭橇试验滑轨是一条既不允许受热膨胀, 也不允许遇冷收缩的轨道。

轨道的张拉锚固锁定, 是把轨条安装就位在承轨基础上, 使之在全年气候变化过程中不与承轨基础产生相对伸缩位移。

常规的作法是, 用动力庞大的机械将轨条拉伸到等效于最高环境温度时的长度, 随之把轨条两端固死在承轨基础上。这样做虽不受季节限制, 但配置这套设备及拉伸施工的费用昂贵, 还容易造成轨道内应力分布不均匀。

采用在最高环境温度自然伸长状态下锚固的方法是一种高质量低消耗方法, 但必须选择在盛夏晴朗天气的最高环境温度时进行。在这种条件下, 轨道不可能再伸长, 内应力为零;在其他环境温度情况下, 由于轨道被约束, 不可能收缩, 只有拉应力存在, 从而确保轨道直线度不会因温差而遭到破坏。

通过紧固全程所有的扣件, 来锁定整条轨道。为使轨道内应力分布均匀, 采用逢中锁定方法。在完成轨道锚固之后, 按照在全程1/2、1/4、1/8、1/16……位置的先后顺序, 以最快的速度锁定全部扣件, 使整条轨道成为紧紧固定在承轨基础上并与之没有相对伸缩位移而且内应力分布均匀的滑轨。

如果不采取张拉锚固锁定措施, 在全年最大温差条件下, 整条轨道伸缩量将达到2.5 m。

《4.5轨道的直线性调整》

4.5轨道的直线性调整

XB火箭橇试验滑轨的“高精度”体现在轨道的直线性上。

轨道的直线性测量采用以激光准直和电感位移传感器相结合的原理研制成的激光准直测量装置进行。该装置是应用激光定位和5个高精度 (μm级) 位移传感器同步检测并补偿测量车位置变化的一种新型测量设备。激光源按过渡量具指定的位置在主轨上形成一条平行激光束。测量车以平行激光束作为过渡基准线, 由硅光电池靶采集测量车相对于过渡基准线的位置, 由位移传感器采集测量车相对于轨道的位置。

该装置采用二维激光光斑伺服锁定技术, 减少了光束的角漂移和大气扰动影响;采用光强软件归一化定标方法, 减少光强变化等因素对测量精度的影响;采用智能化的数据采集和数据处理, 实现实时采集处理、实时打印;能同时测量轨道 (主轨相对于基准线及副轨相对于主轨的水平和垂直位置) 4个直线度参数。

所研制的基准校正量器具和过渡量器具均采用殷钢, 整体结构稳定可靠, 能最大限度地减少温差影响。

经过包括过渡量具校准试验、基准线向主轨过渡及主副轨相关测量试验、激光漂移试验、轨道重复测量试验等各个项目的大量检测, 得出整套设备的合成测量误差:主轨相对于基准线的水平和垂直误差分别为±0.08 mm和±0.09 mm, 副轨相对于主轨的水平和垂直位置误差均为±0.04 mm。

在野外条件下对轨道进行精确调整并保持长期稳定是建成本滑轨的关键。

轨道的调整采用正确合理的误差分析和误差分配, 严格把握测量和操作的各个环节, 把误差控制到最小。

按照野外条件下梁—轨随温度变化的变形规律, 通过计算机程序对调整量进行修正。 采取先将各测段的端头调整到位, 再进行激光准直测量和调整作业, 有利于消除系统误差。 采取微量调整监控装置显示轨道的位置状态, 在调整过程采用均衡轨道应力和尺寸逐步调整到位的方法, 以避免轨道内应力聚集, 这是保持轨道高精度稳定状态的重要手段。

实践证明, 轨道直线性调整方法是科学、严谨、合理的, 既实行了误差控制, 又适于野外作业。

《5 测量结果》

5 测量结果

经过三年多反复调整, 按1.25 m间距对轨道进行了全程检测。为便于分析, 将全程分为10个样段, 每300 m为一个样段。由于数据量庞大, 随意抽取每300 m样段中的第3个15 m为子样, 将测量结果列于表1中, σX、σY分别为主轨相对于基准线的水平和垂直位置中误差, σH、σV分别为副轨相对于主轨的水平和垂直中误差。轨道总体直线度中误差列于表2, 以符号σXT、σYT、σHT、σVT分别代表主、副轨的位置中误差。

Table 1 XB test track 15 m subsample linearity standard error

《表1》

中误差/±mm | 10个样段位置/m | |||||||||

96 | 396 | 696 | 996 | 1 296 | 1 596 | 1 896 | 2 196 | 2 496 | 2796 | |

σX | 0.20 | 0.09 | 0.29 | 0.16 | 0.11 | 0.13 | 0.11 | 0.13 | 0.14 | 0.22 |

σY | 0.10 | 0.06 | 0.11 | 0.10 | 0.26 | 0.23 | 0.29 | 0.15 | 0.09 | 0.21 |

σH | 0.19 | 0.16 | 0.17 | 0.22 | 0.19 | 0.23 | 0.09 | 0.17 | 0.12 | 0.20 |

σV | 0.16 | 0.10 | 0.09 | 0.09 | 0.09 | 0.13 | 0.12 | 0.10 | 0.12 | 0.08 |

Table 2 XB test track linearity standard error

《表2》

总体直线度中误差/±mm | |||

主轨内侧面 | 主轨顶面 | 副轨内侧面 | 副轨顶面 |

σXT | σYT | σHT | σVT |

0.17 | 0.18 | 0.18 | 0.11 |

世界最高水平的美国霍洛曼滑轨用粗糙度来衡量轨道的直线度, 其定义为:沿轨道以某一间隔尺寸进行测量, 所测得的数据与其以最小二乘法拟合出来的最佳直线回归之残差称为轨道粗糙度。

1981年9月, 美国发表了霍洛曼滑轨主轨粗糙度测量数据

Table 3 15 m subsample roughness standard error

《表3》

中误差/±mm | 测段位置/m | 总体/m | |||||||||||

610 | 1 219 | 1 829 | 2 438 | 3 048 | 3 658 | 4 267 | 4 877 | 4 877 | |||||

霍洛曼滑轨 | σXR σYR | 0.28 0.22 | 0.30 0.29 | 0.31 0.27 | 0.38 0.25 | 0.37 0.31 | 0.32 0.44 | 0.27 0.23 | 0.35 0.25 | 0.32 0.29 | |||

| 96 | 396 | 696 | 996 | 1 296 | 1 596 | 1 896 | 2 196 | 2 496 | 2 796 | 3 000 | |||

XB滑轨 | σXR | 0.12 | 0.08 | 0.10 | 0.16 | 0.10 | 0.11 | 0.11 | 0.13 | 0.13 | 0.12 | 0.13 | |

σYR | 0.09 | 0.10 | 0.11 | 0.07 | 0.19 | 0.15 | 0.14 | 0.10 | 0.15 | 0.15 | 0.13 | ||

σHR | 0.13 | 0.12 | 0.10 | 0.17 | 0.18 | 0.19 | 0.08 | 0.16 | 0.11 | 0.19 | 0.15 | ||

σVR | 0.15 | 0.06 | 0.06 | 0.09 | 0.07 | 0.13 | 0.11 | 0.08 | 0.11 | 0.06 | 0.10 | ||

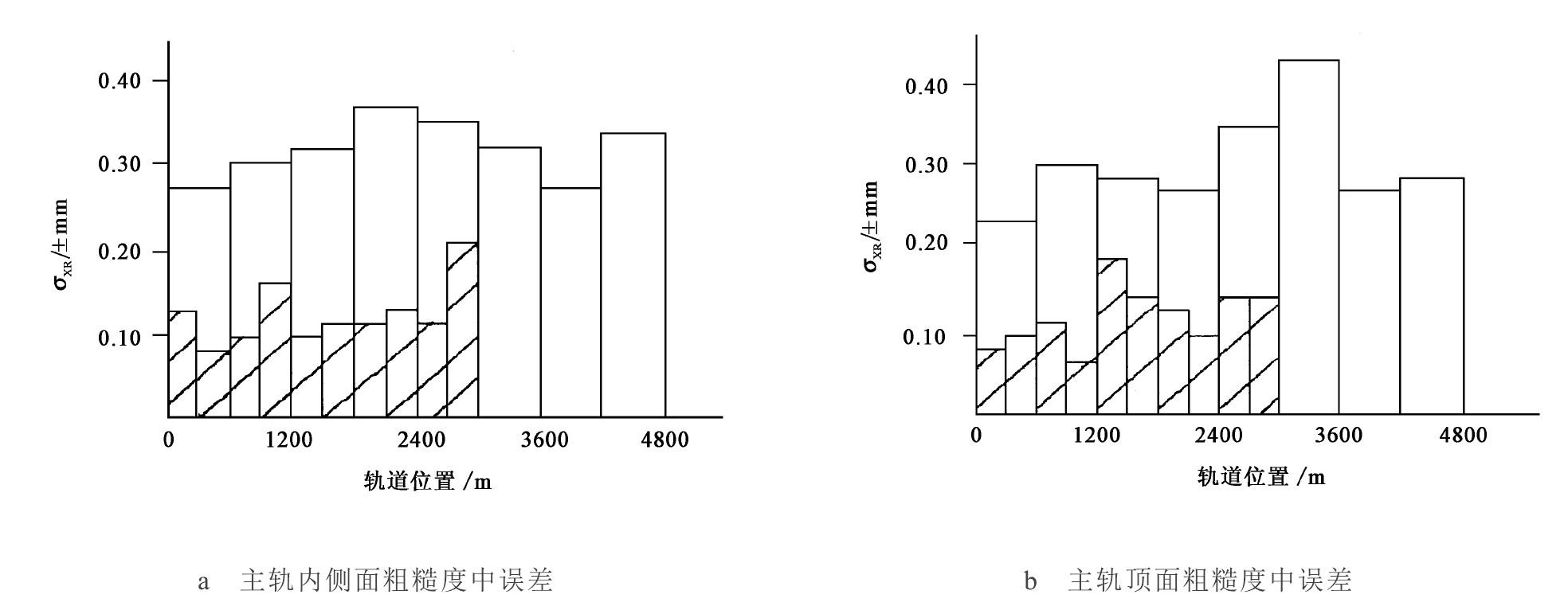

为便于比较, XB高精度滑轨的测量数据以同样方式进行直线拟合回归处理后, 作为粗糙度数据放在表3下部。两条轨道的粗糙度直方图见图1。

数据指出, XB滑轨相对于基准线, 主轨在水平方向和垂直方向的位置中误差分别为±0.17 mm和±0.18 mm, 副轨相对于主轨在水平方向和垂直方向的位置中误差分别为±0.18 mm和±0.11 mm。

《图1》

图1 XB滑轨和霍洛曼滑轨主轨粗糙度中误差直方图 (阴影内为XB滑轨) Fig.1 Master rail roughness standard error histogram of XB test track and Holloman test track (XB test track in shaded area)

霍洛曼滑轨主轨内侧面和轨顶面粗糙度中误差分别为±0.32 mm和±0.29 mm;XB滑轨主轨内侧面和轨顶面粗糙度中误差均为±0.13 mm, 优于霍洛曼滑轨的平顺度。

据此, XB高精度火箭橇试验滑轨的直线度达到世界先进水平

《6 主要特点》

6 主要特点

《6.1技术特点》

6.1技术特点

1) 指标高、设计新颖、品质优秀

XB高精度滑轨准直基准线直线性相对精度优于1×10-6, 是国内最长、精度最高的野外空间直线基准, 达到世界先进水平。

轨道北起始端2 km段为与地球相切的空间直线试验段, 可避免哥氏力、离心力的产生;南端1 km段为以2/10 000坡度下倾的空间直线刹车段, 可对无特殊负过载要求的常规试验提供均匀稳定的刹车力。两空间直线段间用半径300 km的圆弧过渡。

XB高精度滑轨是世界上唯一的一条钢轨经过精密机械加工后全程焊接的滑轨, 其卓越的直线度品质居世界先进水平。

2) 技术新

XB滑轨基础采用以高稳定性为主, 应变为辅的新技术, 使滑轨的高直线度对野外环境条件和地基具有良好的适应性。

XB滑轨准直基准线和轨道直线度测量采用的激光准直技术是当今国际上的先进技术, 并且在使用过程中有所创新。

轨道采用最高环境温度自然伸长状态张拉锚固和逢中锁定技术是一种舍繁就简、高质量低消耗新技术, 对轨道内应力长期保持均匀分布起重要作用。

3) 难度大

XB滑轨基础的施工技术要求远远高于土建施工规范。1 300多根10~16 m长混凝土预应力管桩不允许打断、打裂、打歪;15 m长、质量120 t的混凝土承轨基础梁的预制, 其扣件安装预留孔的直线度误差不得超过±2 mm;滑轨全程承轨基础梁安装直线度误差相对于基准线不得超过±2 mm;扣件硫磺砂浆锚固安装直线度误差不得超过±2mm, 等等:满足这些要求的难度非常之大。

大气折光影响是制约野外长距离准直测量的重要因素。经过近一年的连续外场观测, 找到了适于激光准直仪的使用条件。对气象与折光关系的实验研究, 以及水准测量与准直测量比对, 具有重要科学价值。

加工出技术要求苛刻的钢轨1 000根, 对于横截面积达9 400 mm2的钢轨实现气压焊和焊缝超声波探伤, 这在国内尚属首次。

《6.2建造特点》

6.2建造特点

1) 建造XB高精度滑轨在国内是第一次

无论从工艺技术到工程建设管理都无现成经验。关键施工工艺都是经过论证—试验—编制工艺方案—适应性试验—优化工艺方案—评审鉴定, 再投入建造施工的。

2) 坚持自力更生、解放思想、艰苦创业、无私奉献

XB高精度滑轨的建造没有引进任何国外技术设备和专家, 自行设计、制造、安装了全套工艺装备。在激光准直测量、扣件硫磺砂浆锚固安装、钢轨加工、轨道拖动、钢轨焊接、焊缝探伤、轨道张拉锚固锁定、轨道直线性调整上都有所创新, 许多按常规不可能做到的事情都做到了。

3) XB高精度滑轨是一次建造成功的工程

虽然它是在同一基础上的多道安装工序工程, 误差积累容易超过补偿量, 但每一道工序都采取严密的误差分析和严格的误差分配, 当最后完成轨道直线性调整时, 20 024件调节件无一返工或修锉, 干净利落地完成了整个工程。

《7 应用展望》

7 应用展望

XB火箭橇滑轨试验场配有幅面为16 mm、35 mm、70 mm的多台地面跟踪高速摄影机、橇载高速摄影机以及狭缝摄影机等设备, 具有高速、多方位、大覆盖面地对弹道、轨迹、事件、特写等进行摄影测试记录的能力;配有高速动态摄像分析系统, 具备卓越的数据采集、图像分析和数据处理能力;配有S波段多路遥测系统和橇载测试记录系统, 可以对被测信号做实时记录;配有高精度速度测量系统、速度窗控制系统, 先进的时间统一系统和完备的试验指挥监控系统。XB火箭橇滑轨试验场已经成为一个功能比较齐全的研制试验与考核鉴定的试验基地, 已成功地完成多种航空弹射救生座椅及多项高科技项目的地面动态模拟与考核鉴定试验, 为科技进步及国防现代化建设作出了重要贡献。

XB火箭橇滑轨试验场具有巨大的潜在试验能力, 除了承担更多的国内试验任务外, 还应加大开放力度, 进入世界市场, 参与国际竞争。

京公网安备 11010502051620号

京公网安备 11010502051620号