《1 引言》

1 引言

生产实践促进了轧制理论的发展:变形流动的最小阻力定律、体积不变条件和秒流量相等条件等基本规律被人们认识;由小轧机实验方法得出了前滑、宽展等塑性变形的基本规律;1925年卡尔门提出了轧制力微分方程

1955年Hessenberg将弹跳方程、压力计算公式和秒流量相等条件等线性化, 建立了连轧静态分析理论。1957年phillips用两机架张力微分方程代替秒流量相等条件, 引进厚度延时方程、力矩计算公式及传动系统运动方程等, 实现了连轧过程的计算机模拟。

连轧静、动态分析是以解析轧制理论为基础的计算机数值计算法, 它解决了连轧过程分析和控制系统设计等许多重大技术问题。后来轧制理论研究主要在板形方面, 大都采用数值计算方法。本文将介绍从轧制过程动态、多变量、非线性的实际情况进一步求其解析解和在连轧张力、厚度调节过程、板形测控数学模型、弹跳方程和压力计算公式等方面的主要研究结果。

《2 连轧张力理论》

2 连轧张力理论

20世纪40年代原苏联A.П.Чекмарев院士和Ю.М.Файиберг院士给出不同的张力微分方程, 他们在解微分方程时, 把两机架间速度差当作常值, 没考虑张力的反馈作用。1967年, 在研究热连轧数学模型中发现热连轧数学模型不考虑张力变化, 这与实际情况不符合, 开始研究张力问题。首先引入张力反馈作用, 得到了Чекмарев张力微分方程精确解。之后进一步分析, 按守恒原理推出精确的张力微分方程

《图1》

式中:σi为i机架单位张力; E 为弹性模数; t 为时间; l 为机架间距离; V′i+1 为 i+1 机架钢带入口速度;Vi为 i 机架钢带出口速度。

引用体积不变定律和前滑与张力成线性关系, 忽略

《图2》

式中: σ=[σ1, σ2, …, σN-1]T,

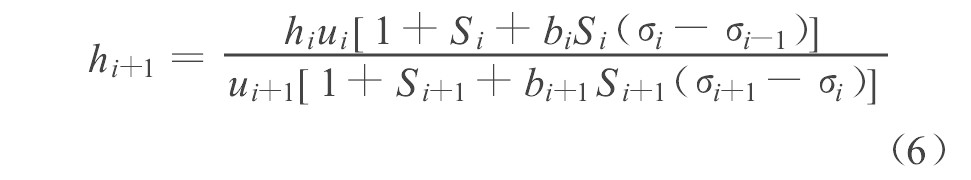

《图3》

其中:hi 为轧件出口厚度;Hi 为轧件入口厚度;ui 为轧辊线速度;Si 为无张力的前滑;bi 为张力对前滑影响系数;i 为机架序号;N 为连轧机架数。

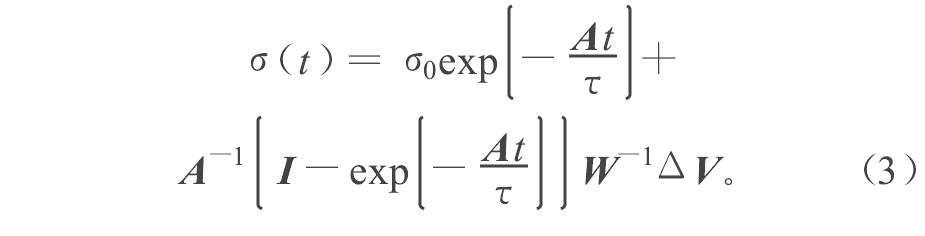

证明A矩阵可当作定常矩阵, 所以得到多机架张力的解析解

《图4》

式中:

稳态张力公式:

《图5》

式中:mi=hi+1ui+1bi+1Si+1+hiuibiSi, 连轧模数;qi=hi+1ui+1 (1+Si+1) -hiui (1+Si) 。

qi=0得秒流量相等条件:

《图6》

连轧定律 张力与视秒流量差 (用无张力前滑) 成正比。连轧张力理论不以秒流量相等为原理, 而是以秒流量差 (或速度差) 为基本概念, 即机械观的自然力。其常数W (m) 是推导出来的, 所以得到全解析的连轧张力理论。它反映了连轧张力的自动调节能力, 当有秒流量差时, 将产生张力, 张力通过前滑、厚度和轧辊速度起到负反馈作用而自力达到平衡。

《2.1 热连轧无活套轧制》

2.1 热连轧无活套轧制

由于张力的负反馈作用, 所以连轧张力系统是一个渐近稳定的动力学系统。冷连轧过程是最明显的例子, 人工操作的冷连轧机不加任何自动控制系统也能正常生产。设定的秒流量差在张力变化到一定值后自动达到稳态轧制, 由于轧件允许的弹性极限比较大, 允许有较大的设定误差。

张力自调节作用在热连轧过程也同样存在, 19世纪欧洲热连轧没有试验成功的原因主要是:当时设备精度低;速度、辊缝等控制精度造成较大的设定误差;张力自动调节使张力变化超过了轧件的σs。当时设置活套系统是热连轧成功的必要条件。现代装备, 辊缝、轧辊速度设定和控制精度都提高了, 可以实现热连轧无活套轧制。张力公式推出后, 第一个推论是张力公式对热连轧比冷连轧重要, 为无活套连轧提供了理论根据。这一项技术当时在我国没有条件实现。70年代日本、德国分别推出热连轧无活套轧制技术, 进行了大量实验, 并取得了一些成果, 但未能推广应用, 其原因是控制系统设计应用了秒流量相等条件

《2.2 张力测厚方法及新型冷连轧控制方法》

2.2 张力测厚方法及新型冷连轧控制方法

稳态张力公式反映了厚度、张力、轧辊速度三者关系。冷连轧张力、轧辊速度可以精确测量, 只用一台测厚仪数据, 通过张力间接测厚方法均可计算出所有机架的厚度。文献

《图7》

由张力测厚方法推出的张力信号与辊缝闭环的恒张力和厚度的互联控制系统国内未能自主实现。国外用计算机仿真的方法推出了相同的控制方法, 称秒流量测厚方法。引进的武钢1700、宝钢2030以及鞍钢、本钢等冷连轧轧机都是这种方法, 其数学模型是由张力公式给出的

《2.3 板带轧制过程的变形抗力和摩擦系数的非线性估计》

2.3 板带轧制过程的变形抗力和摩擦系数的非线性估计

压力计算公式一直是轧钢理论的中心问题, 以Karman (1925) 和Orowan (1943) 微分方程为基础的工程算法有几十种压力计算公式, 还有滑移线法、变分法、上界法和有限元法等

连轧张力公式可以在K, μ以及轧件厚度估计中发挥作用。因为张力公式和压力公式是独立的, 而两类公式中都含K, μ参数。对5机架冷连轧, 9个待估计参数是一个定解的问题。用正常工况采样数据可比较准确的估计出K, μ值。对武钢1700冷连轧机的K, μ实际估计结果完全证实了这一点

《2.4 张力公式的应用》

2.4 张力公式的应用

张力公式应用很广, 已有多篇专文论述:a.建立了冷连轧过程模拟新方法

《3 厚度控制过程的分析》

3 厚度控制过程的分析

厚度控制推出了测量模型和控制模型

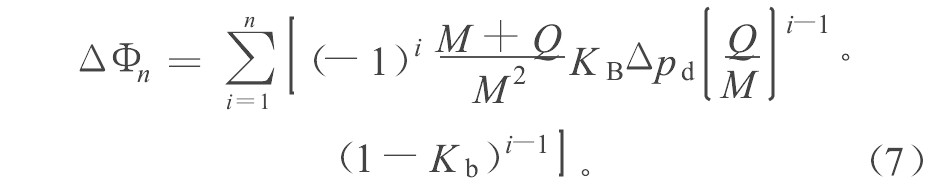

《图8》

式中:ΔΦn— 第n步的辊缝改变量;M — 轧机刚度参数;Q — 轧件塑性系数;KB— 控制系统参数; Δpd — 轧件阶跃扰动。

它反映了轧机、轧件和控制系统三参数关系的方程。该参数方程有五项推论, 其中最主要的有:

1) 推出压力AGC跑飞条件:

《图9》

改变了KB>1的跑飞条件, 已由实验证明

2) 推得变刚度系数计算公式, 从而推得动态设定型变刚度厚控方法 (简称DAGC) :

《图10》

式中:ΔΦK为辊缝控制量, 下标K表示时刻; ΔΦK-1为辊缝采样值;pK 为压力采样值;C为可变刚度系数;Mc为当量刚度值, 可设定该值。

《3.1 压力AGC数学模型的进步》

3.1 压力AGC数学模型的进步

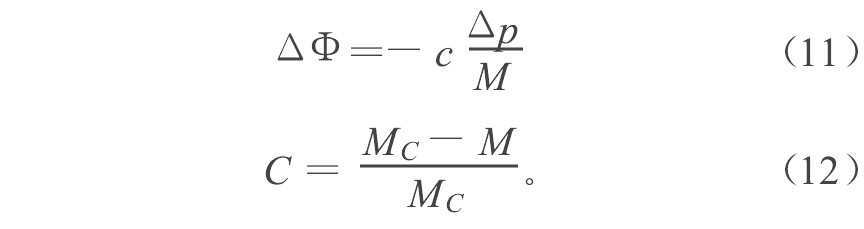

英国钢铁协会 (BISRA) 发明弹跳方程, 由弹跳方程线性化得出BISRA厚控数学模型及可变刚度计算公式:

《图11》

该模型简明实用, 提高了产品质量, 获得大范围推广应用。但是, BISRA厚控模型没有反映轧件特性参数。

美、德改进BISRA模型的方式是采用串联双环系统, 内环是压下系统的位置自动控制 (APC) , 增加外环厚度闭环。由弹跳方程计算的厚度与设定值差Δh′, 求出辊缝修改值

日本采用独立的AGC环节, 在咬钢前由APC摆辊缝, 咬钢后、投运AGC时将APC环去掉, 直接由弹跳方程计算出的厚度差去改变电液伺服阀的电流设定值 (或电动压下马达的电压设定值) 。这种方法响应速度快, 但稳定性差, 系统参数难调。

1982年笔者公开发表的压力AGC改进数学模型和压力AGC参数方程, 于1996年获国家三等发明奖。它是建立在轧件扰动可识别的基础上, 具有上述两种方法的优点。日本神户制钢于1983年和德国AEG公司于1987年也相继提出。但在理论上, 德、日变刚度系数只能由经验给定。

《3.2 DAGC推广应用效果》

3.2 DAGC推广应用效果

1986年, DAGC在第一重型机器厂200 mm四机架冷连轧机液压压下试验成功, 证明了动态设定型厚控理论的正确, 主要成果有:a. DAGC响应速度比BISRA AGC 快二三倍;b.可变刚度范围[0, ∞], 将平整机与轧钢机统一;c.与其它厚控系统无相互干扰;d.由AGC系统测轧件塑性系数、轧机刚度和跑飞 (非稳定性) 条件等。

主要推广应用有:济钢2450中厚板轧机

《3.2.1 上海浦钢中厚板轧机应用效果[25]》

3.2.1 上海浦钢中厚板轧机应用效果[25]

上海宝钢集团公司的浦钢2350 mm四辊轧机设备陈旧, 无测厚仪等检测装置, 轧制品种规格多, 坯料为钢锭, 3台加热炉, 由三辊劳特轧机开坯, 四辊精轧出成品, 加热水印横向压力扰动十分明显。因无测厚仪, 无法用命中目标分析绝对AGC方式的效果。DAGC比较容易地实现绝对值方式, 由于该轧机采用了AGC和过程机自动设定方式, 轧机的产品质量达到国际先进水平, 见表1。

《3.2.2 宝钢2050mm热连轧机应用效果[27]》

3.2.2 宝钢2050mm热连轧机应用效果[27]

宝钢2050 mm热连轧机是80年代全套从德国引进的, AGC及计算机控制系统是西门子公司的, 运营多年后, 厚控精度有所降低。1996年6月4日, 在2050 mm热连轧机上使用DAGC模型一次试验成功。从7月1日起, 全部7个机架用DAGC模型代替了西门子的厚控模型。运行一直正常, 效果十分明显, 实测同板卷差平均值见表2。西门子模型的同板卷差均值为130 μm, 而DAGC为51 μm。厚控精度提高一倍以上, 与理论分析和在一重厂实验轧机上的效果一致。

Table 1 The technical target contrast of plate to plate gauge difference (2350 mm plate mill)

《图12》

表注:国际水平均方差:上钢三厂3500 mm厚板轧机 (西门子系统) , h= 8 mm为89μm;h< 15 mm为104 μm;日本新日铁1989年资料为70~80 μm;《世界金属导报》1994年报道世界新水平为45 μm。

《4 解析板形刚度理论》

4 解析板形刚度理论

厚控理论及技术的普遍推广应用, 使板带质量大幅度提高, 同时使板形问题突出出来。60年代开始, 轧制理论的中心问题是研究板形理论及板形控制技术问题。近40年来, 国内外在板形理论研究上取得了一些成绩, 提高板形质量主要靠发明新型板形控制装备和复杂的控制系统。但是, 板形理论研究中只有反映轧机特性的横向刚度, 而没有对偶的轧件特性参数。所以, 提出轧机板形刚度和轧件板形刚度新概念, 建立板带轧制过程板形测控数学模型, 推导出板形刚度方程及建立解析板形刚度理论和板形板厚可协调规律等重要成果。

新板形理论发展分三个阶段:a.1996年构造了板形向量差分方程;b.1998年推得板形刚度方程及轧件板形刚度计算公式;c.1999年发现板形板厚可协调规律。

《4.1 板形 (板凸度和平直度) 向量差分方程》

4.1 板形 (板凸度和平直度) 向量差分方程

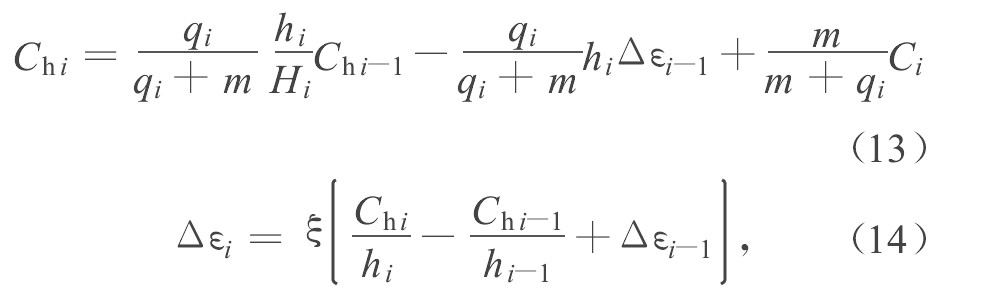

日本新日铁以1 000 mm试验轧机的实验数据为基础, 建立了以板形干扰系数ξ和板凸度遗传系数η为基本参数的板形理论, 即轧件连续变形过程的板形理论, 区别于轧辊弹性变形的板形理论。对该理论进行了分析, 发现遗传系数是板厚、板宽的函数, 包括轧机轧件综合特征, 取值和计算都很难。据此, 提出轧机板形刚度m和轧件板形刚度q来表示η的新概念, 得出板带轧制过程板形测量与控制数学模型

《图14》

式中:Ch 为板凸度;Δε为平直度, 中心与板边部的延伸率差;C为机械板凸度, 反映轧制力均匀分布时的板凸度;i为道次序号。

《4.2 解析板形刚度理论》

4.2 解析板形刚度理论

新型板形模型确定后, 要解决参数m、q的确定方法:采用轧机实测确定轧机板形刚度方法

《图15》

由刚度方程和m定义式与经典轧辊挠度计算的板形理论联立, 得出q的解析计算公式

《图16》

式中:Kc为辊缝刚度, 是可实测的;η′为轧辊与轧件互相作用系数, 反映分布参数的集总参数。

《4.3 板形板厚可协调规律》

4.3 板形板厚可协调规律

板形控制难解决的最主要原因是板形与板厚的目标矛盾。近40年发明了PC、HC、CVC等板形控制装备, 还是达不到自由控制板形的目标。冷连轧板形问题更为突出, 日本人发明了前硬、后软的最佳当量刚度Mc设定方法, 成品机架取Mc=0.5M (轧机刚度) , 这是牺牲板厚精度来改善板形的

由轧辊变形规律构成机械板凸度计算公式:

《图17》

式中:F 为弯辊力; CR 为轧辊凸度 (可由磨辊或CVC、PC设定) ; Ct 为实时轧辊凸度, 由轧辊热凸度和磨辊构成。

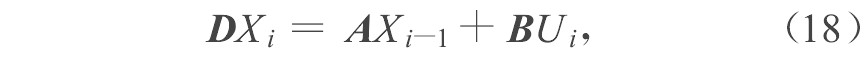

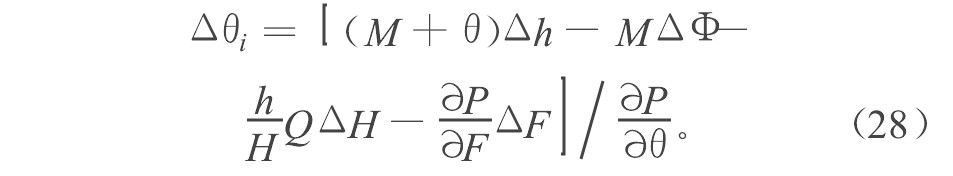

将式 (13) 、 (14) 、 (17) 以及压力公式线性化整理得板形板厚可协调规律

《图18》

式中:

《图19》

《图20》

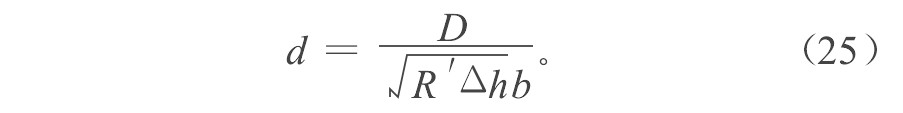

式 (18) 是以板形为状态量, 厚度为控制量的状态方程, 其构造二次型目标函数:

《图21》

《5 轧机弹跳方程的改进》

5 轧机弹跳方程的改进

BISRA是以常数轧机刚度被引入的, 随着板带轧机过程控制和AGC的发展, 对板带材的精度要求的提高, 刚度为常数已不能满足生产需要。轧机刚度是压力和轧件宽度的函数, 即M = f (p, b) 。笔者提出测算法确定轧机刚度, 并将轧机刚度M和轧机板形刚度m一起求解。

《5.1 实用轧机刚度计算方法》

5.1 实用轧机刚度计算方法

在厚控系统中引入了当量刚度Mc和可设定的刚度Mk, 从而给出测厚计型AGC的厚度精确设定和精确计算方法

《5.2 变坐标原点的弹跳方程》

5.2 变坐标原点的弹跳方程

按压力分段, 取不同刚度值, 可以提高AGC厚控精度, 例如:压力值为1 000 kN、2 000 kN、3 000 kN……, 随压力值增加, 刚度值取大一些, 大于10 MN可取用一个常数。在压力低时, 弹跳变形是非线性的, 特别是轧辊开始接触点很难精确确定, 这样给实测轧机刚度带来一定难度, 所以生产上用一个预压力来作辊缝零点。变坐标原点法是在实测轧机弹跳曲线处理数据时人为地规定零点。例如取10 MN为零点, 大于10 MN用线性函数表示, 即M为常数, 小于10 MN用二次函数拟合, 小于2 MN的测量点数据就不用了。这样做的结果, 实验、处理数据都很简便, 而弹跳方程的精度大大提高了, 由该弹跳方程计算厚度差小于0.05 mm。下面列写一个中厚板轧机的弹跳方程数学模型。

轧机弹性变形量表达式。

《图22》

其中:SS为轧机弹性变量;px 为纯轧制压力或规程设定压力;p0 为压靠 (零点) 压力;pE为辊系平衡力, 液压缸背靠压力及辊系重量等;p为实测压力。

《5.3 测算法确定轧机刚度和轧机板形刚度》

5.3 测算法确定轧机刚度和轧机板形刚度

式 (20) 、 (21) 均为全辊面压靠方法实测得出的弹跳量计算公式, 式中未反映轧件宽度的影响。对于板宽影响, 笔者提出了压板法实测方法, 曾在宝鸡1200钛板轧机、济钢、天津等中厚板轧机上应用。当轧机板宽变化小时, 宽度影响可以不计, 而通过厚度自适应参数A值反映其影响, 可直接用全辊面压靠得出的弹跳方程。

轧件宽度变化大 (800~2 300 mm) 或轧制宽度规格变化特别大 (1 500~3 500 mm) 的轧机, 要实现计算机自动轧钢, 就必须要有精确的同时反映轧制压力和板宽的弹跳方程计算公式。轧机弹跳分牌坊和轧辊两部分, 这两部分的弹性变形在线性段是可计算的, 非线性段很难计算, 计算有误差。对线性段和非线性段均容易实测全辊面轧机刚度。计算和实测集成可以得出M (p, b) 和m (b) 的较精确数学模型

1) 假定10 MN以上为线性段与非线性段的分界线, 以10 MN计算出不同板宽 (包括全辊面) 时的中心与板边的挠度和板边与压下螺丝点处的挠度;实测可以获得不同压力全辊面轧机 (牌坊、轧辊) 弹跳量, 其中10 MN的弹跳量与计算轧辊弹跳量之差为牌坊10 MN时的弹跳量。

2) M (p, b) 非线性段是以实测弹跳方程为基础, 由计算出的轧制不同宽度的弹跳值修正, 得出M (p, b) 数学表达式。

3) 轧机板形刚度m (b) , 直接由计算结果得出。

4) 计算值的误差可通过自学习和自适应消除, 使刚度模型精确化, 自学习是用一批采样数据作样本, 离线优化计算;自适应是在线实时优化计算

《6 轧制压力计算公式分析》

6 轧制压力计算公式分析

以实测数据为基础的统计模型及自适应技术与以轧钢理论为基础建立连轧数学模型。使轧钢理论得到较大发展。

经典的轧制理论是以英国钢铁协会为代表的, 公认Sims压力公式为好, 但是, 计算量大不宜于在线控制应用。所以在日本出现了Sims公式的近似表达式。“Kμ”估计方法是将两种模型体系集成起来, 达到了好的实用效果。

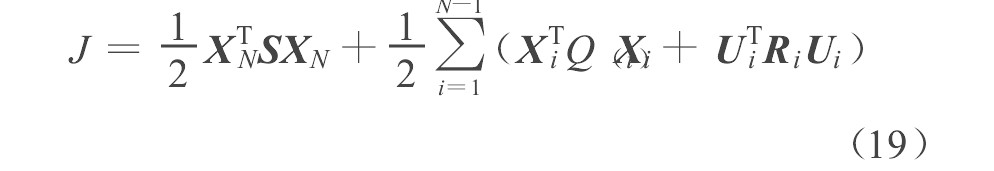

近年来, 认识到美国热连轧数学模型观点是可取的

《图23》

式中: d 为比硬度;p为轧制压力;R′为轧辊压扁半径;Δh 为压下量;b 为轧件宽度;r 为压下率 (r=Δh/H) 。比硬度d与宝钢2050热连轧压力数学模型关系十分密切。

西门子压力公式:

《图24》

式中:D为轧件硬度。

由式 (23) 、 (24) 可得到D与d的关系式:

《图25》

宝钢2050热轧数学模型的D结构模式, 需要计算和保存两种硬度值 (考虑轧辊压扁和不考虑轧辊压扁, 否则会降低模型精度) , 增加了存储量。改变2050模型结构, 可以克服上述缺点, 即由式 (23) 得到压力计算公式:

《图26》

式 (27) 可设计多种结构, 从正常工况下的采样数据中用参数优化估计优选出其中的一种。

在热轧过程中, 要精确预报压力, 还必须有准确的温降模型公式。在热连轧机上, 只能测入口和出口温度, 中间各机架温度无法测量, 可测点的温度值也不准确, 受氧化铁皮、水汽等干扰很大。为解决这个问题, 提出由弹跳方程和压力计算公式线性化, 可以得出温度测量模型公式

《图27》

由式 (27) 、 (28) 可得出“dθ”估算方法, 综合前述的“Kμ”估计可以实现Kμ- dθ转化。具体应用:在冷连轧中只用“Kμ”估计;中厚板轧制只用“dθ”估计;热连轧“Kμ”估计和“dθ”都要用。

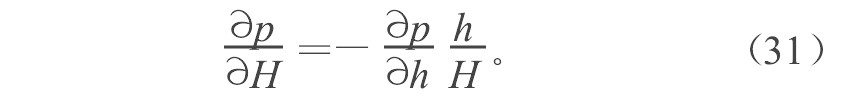

美、德模型结构的意义是简单、实用, 完全可由正常工况数据自学习来提高压力预报精度。在理论上由这种结构式 (26) 可推导出

《图28》

由式 (29) , (30) 得:

《图29》

由硬度为基本参数的压力计算公式可推导出式 (31) 。它是在建立板形刚度理论中引用的一个公式, 并由此得出轧件板形刚度简明的表达式。

《7 综合等储备负荷分配方法》

7 综合等储备负荷分配方法

合理的轧制规程 (负荷分配及设定值) 是轧钢生产规范化的首要问题。古典的轧制规程制订主要是经验或能耗曲线分配方法, 它对经常生产的品种规格是可行的, 对新产品试制和不常生产的品种规格则难以给出较好的规程。

计算机应用于轧钢过程分析、控制以来, 压下规程的制定方法有了很大的进步和发展。首先是把经验的压下量分配方法规范化, 提出按能耗、压力、力矩、板型条件等不同目标要求的压下量分配系数计算方法, 求厚度分配:h1, h2, …, hn-1满足下面的四个关系式之一, 就为相应的“分配率”法。

功率分配法:Ni=αNiΣN (i=1, 2, …, n)

压力分配法: pi=αPiΣp

力矩分配法:Mi=αΜiΣΜ

板型条件分配法:

其中分配系数αNi、αPi、αMi、αδi 由实际经验决定, 因此需要储备大量分配系数供实际生产中使用。这种方法对经常生产的品种规格较为实用, 但对新轧机、新品种规格却难于实用, 详见文献

综合等储备方法, 是以50年末提出的图表法设计压下规程及综合等储备原理

1985年在我国第一台由三辊劳特改造成四辊的中板轧机中成功应用综合等储备负荷分配方法, 并发明了在线控制板形方法, 通过人工设定W参数可适应轧辊凸度实时变化, 解决了板形控制问题, 并在许多中板厂中得到广泛应用。

DAGC和新型板形测控方法等技术创新内容的计算机控制系统已在美国4 064 mm宽厚板轧机上成功应用, 并得到美方好评。证明了我国自主开发的创新技术的先进性, 已没有必要从国外引进同类技术。

《8 智能控制》

8 智能控制

板带轧机控制非常复杂, 以七机架热连轧为例, 状态变量有板厚、板凸度、平直度、张力和温度共34个;控制量有辊缝、速度、弯辊力和CVC (或PC) 当量轧辊凸度共28个;轧机参数有轧机刚度、轧机板形刚度共14个。这样一个复杂系统, 应用智能控制方法, 有可能实现最优控制。

智能控制是针对复杂系统追求目标的控制, 由人工智能, 常规控制和运筹学构成, 其中由组织、协调、基础三层构成的分层递阶系统最具代表性, 目前正将该方法推广到冷、热连轧机上工业化应用。

《8.1 中厚板分层递阶智能控制》

8.1 中厚板分层递阶智能控制

由组织、协调和执行三级构成的中厚板轧制过程的智能控制系统, 实现了钢板质量 (同板差、异板差、板凸度和厚度等) 的控制, 见文献

《8.2 连轧过程分层递阶智能控制[33,42,43]》

8.2 连轧过程分层递阶智能控制[33,42,43]

应用最新建立的板形方程推出最佳轧制规程和板形板厚协调控制新方法。该方法特征是静、动态负荷分配, DAGC完成了板形板厚的闭环控制, 其计算方法采用了贝尔曼动态规划。

热连轧分层递阶智能控制全过程。由Vax机实现组织和协调两级, 组织级可人工干预, 实现人机合作。各种实测信息由网络传输给组织级和协调级, 组织级用于自学习和自适应, 协调级用于修改设定值, 由协调推理网络构成, 是一个实时专家系统, 执行级一般用PLC。

板形最佳设计规程计算过程, 可适用于无板形控制装置的最佳板形规程计算, 也适用于PC、CVC等有板形装置的轧机。

板形最佳轧制规程与已推广的优化轧制规程的主要区别是板形最佳轧制规程增加了各道次 (机架) 的板凸度和平直度的设定计算, 达到了同时命中厚度、板凸度和平直度的目标值。

《9 结论》

9 结论

1) 1950年之前是以力学为基础的反映轧制规律的技术科学, 之后是以力学和控制论为基础的应用技术科学, 引入了可测性、可控性、稳定性等概念, 建立和发展了轧制工艺控制论。

2) 连轧张力理论反映了连轧张力负反馈作用, 含有明显的工艺控制论内涵。它是由守恒原理建立了精确的连轧张力微分方程, 考虑具有张力负反馈作用的前滑、厚度、速度与张力线性关系, 得到连轧张力公式, 并由稳态张力公式推得秒流量相等条件。

3) 弹跳方程和厚度自动控制方法, 由美、德、日以不同方式引进轧件塑性系数而发展。厚控过程轧件扰动可测性和反映轧机、轧件和控制系统三元关系的压力AGC参数方程, 使厚控理论得到进一步发展。DAGC使厚控系统简化, 响应速度快, 将轧机和平整机的特性统一在一个系统中。

4) 板形理论长期研究得不到突破原因是, 系统中有隐参数未被认识。引入轧机板形刚度m和轧件板形刚度q新概念后, 建立了板形测控数学模型、解析板形刚度理论和板形板厚可协调规律。板形解析理论的应用将使板形控制技术和板带质量发生飞跃进步。

5) 弹跳方程和压力计算公式是计算机仿真和设定控制的基础。新型轧机刚度测算方法, 大大提高了弹跳方程精度并简化了确定方法, 统一了轧机刚度和板形刚度的计算。压力计算两种系统 (Kμ, dθ) 都有实用价值。美、德统计方法除在应用上有优点外, 可推出

6) 综合等储备方法是以上规律的综合应用, 优化了轧制规程和设定。

7) 智能控制的应用促进了板带轧机控制水平的提高。

京公网安备 11010502051620号

京公网安备 11010502051620号