《1 前言》

1 前言

飞机起落架采用超高强钢作为结构材料,其在使用过程中承受较严重的摩擦磨损和腐蚀,需对基体进行表面处理。传统的起落架表面防护是采用电镀硬铬。电镀硬铬工艺制备简单,成本低,但该镀层一方面带来严重的环境污染,另一方面给基体的机械性能带来显著的负面影响,最典型的是疲劳性能[1]。因此各国都相继开发各种工艺替代电镀硬铬,这些工艺包括钨基非晶态合金镀、离子束注入技术和超音速火焰喷涂等[2~4]。超音速火焰喷涂由于可以在大面积基体上快速地沉积硬度较高的耐磨耐蚀涂层,从而被认为是最有可能替代电镀硬铬的工艺。

目前国外主要评价了氧气助燃超音速火焰(high velocity oxygen fuel,HVOF)WC 涂层替代电镀硬铬的综合性,包括涂层对基体疲劳性能的影响、涂层的摩擦磨损和韧性等[5~7]。根据试验结果,一些航空公司和航空军工单位已经在飞机起落架中有应用或者用该涂层进行修复。如波音 767 - 400 飞机起落架现在已经采用了 HVOF WC - CoCr 涂层替代硬铬镀层;而且现在的维修指南允许用 HVOF WC - Co 和 WC -CoCr 涂层修复飞机起落架中原来镀铬的部件。目前美国军方的飞机,包括 F216,C25,E22C,P23,C2130 飞机以及 F235 联合战斗机上的起落架和其他一些部件都将考虑使用 HVOF WC 涂层替代电镀硬铬层。

空气助燃超音速火焰喷涂 ( high velocity air fuel,HVAF)具有火焰温度更低,粒子速度更高的特点,目前有关超音速火焰喷涂 WC 涂层的性能对起落架超高强钢疲劳性能的研究不多。起落架涂层与 Al—Ni—Bronze 合金需要有较好的密封性能,在长时间摩擦磨损过程中容易因磨损而使起落架发生漏油,影响起落架使用安全性能。WC - Co 是常用的 WC 系涂层材料,具有良好的韧性,但抗盐雾腐蚀性能较差;WC -CoCr 是在 WC - Co 上发展起来的,其特点是具有良好的抗腐蚀性能[8]。

文章主要研究了空气助燃超音速火焰喷涂 WC - 17Co,WC - 10Co4Cr 涂层和电镀硬铬层对 300 M 超高强钢疲劳性能的影响;根据起落架摩擦副,对涂(镀)层与 Al—Ni—Bronze 合金的摩擦磨损性能进行了对比研究,为空气助燃超音速火焰喷涂 WC 涂层替代电镀硬铬涂层提供理论支持。

《2 试验方法与表征》

2 试验方法与表征

《2.1 涂层制备》

2.1 涂层制备

将尺寸为  25 mm × 150 mm 和

25 mm × 150 mm 和  50 mm × 100 mm的 300 M 钢棒加工成漏斗形疲劳试样和环状摩擦磨损试样,前者疲劳断裂区的直径为 6 mm,后者尺寸为

50 mm × 100 mm的 300 M 钢棒加工成漏斗形疲劳试样和环状摩擦磨损试样,前者疲劳断裂区的直径为 6 mm,后者尺寸为  45 mm × 10 mm 。加工后的试样均进行喷丸处理。粉末材料分别为 WC - 17Co 和 WC - 10Co4Cr,其制备工艺均为团聚、烧结,粒径范围均为 5 ~ 30 μm 。将疲劳试样进行超声除油、采用刚玉砂进行喷砂,然后再进行超声处理,以除掉基体表面镶嵌的砂粒。试样表面线速度控制在 60 m/min,采用 Unique Coat 超音速火焰喷涂系统进行喷涂。 喷涂工艺参数为:主燃气丙烯压力 0.54 MPa,次燃气丙烯压力 0.40 MPa,空气压力 0.59 MPa,喷距 0.15 m,涂层厚度 100 μm 左右。将经喷丸处理的 300 M 钢基体按照 Q/11AJ05119 - 2001 标准对电镀硬铬,电镀后于真空炉中 190 ℃ 保温 4 h 除氢。 加工后镀层的厚度为 40 ~ 80 μm 左右。将涂(镀)层用金刚石砂带抛光至 Ra0.2 μm 以下,以进行疲劳和摩擦磨损性能测试。

45 mm × 10 mm 。加工后的试样均进行喷丸处理。粉末材料分别为 WC - 17Co 和 WC - 10Co4Cr,其制备工艺均为团聚、烧结,粒径范围均为 5 ~ 30 μm 。将疲劳试样进行超声除油、采用刚玉砂进行喷砂,然后再进行超声处理,以除掉基体表面镶嵌的砂粒。试样表面线速度控制在 60 m/min,采用 Unique Coat 超音速火焰喷涂系统进行喷涂。 喷涂工艺参数为:主燃气丙烯压力 0.54 MPa,次燃气丙烯压力 0.40 MPa,空气压力 0.59 MPa,喷距 0.15 m,涂层厚度 100 μm 左右。将经喷丸处理的 300 M 钢基体按照 Q/11AJ05119 - 2001 标准对电镀硬铬,电镀后于真空炉中 190 ℃ 保温 4 h 除氢。 加工后镀层的厚度为 40 ~ 80 μm 左右。将涂(镀)层用金刚石砂带抛光至 Ra0.2 μm 以下,以进行疲劳和摩擦磨损性能测试。

《2.2 涂层表征》

2.2 涂层表征

将抛光处理后的样品在 AMSLER -5100 型疲劳试验机上进行疲劳测试,在室温空气环境下轴向加载,其中应力比 R = -1,加载频率为 133 Hz,指定疲劳无限寿命为 107 周次。按照 HB5287 - 96 标准,采用四级升降法测试疲劳试样的疲劳极限。采用成组法测量试样在过载下的疲劳寿命,疲劳过载分别为 840,930,1 020,12 00 MPa 。采用 JL SM5910 扫描电镜对疲劳试样的断口进行显微分析。

测试有涂层 300 M 钢环和 Al—Ni—Bronze 合金块的摩擦磨损性能。将 Al—Ni—Bronze 合金线切割成尺寸 为 13 mm × 10 mm × 7 mm, 抛 光 到 0.2 μm 以下。采用 M200 摩擦磨损设备,在 10#航空液压油润滑下分别以 42.1,127.4,279.3 N 载荷将 Al—Ni—Bronze 合金与有涂层的 300 M 钢进行摩擦磨损测试,环线速度为 0.52 m/s;采用精度为 0.1 mg 的分析天平测量环和块磨损前后的重量。每种条件均重复 3 次,结果取平均值。采用 MMW - 1 型立式万能摩擦磨损试验机(盘销式)测量 10#航空液压油润滑下涂层与 Al—Ni—Bronze 合金的摩擦系数,其中有涂层的 300 M 钢为销,Al—Ni—Bronze 合金为盘。采用 JL SM5910 扫描电镜对摩擦磨损试样的剖面进行显微分析。

《3 结果与讨论》

3 结果与讨论

《3.1 疲劳极限》

3.1 疲劳极限

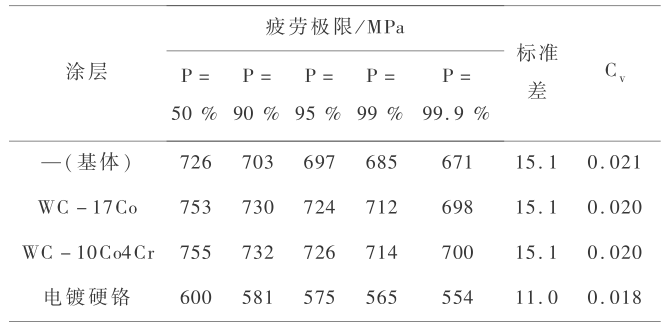

图 1 为 300 M 钢和有涂(镀)层 300 M 钢的疲劳极限升降曲线。由图 1 可知,有两种 WC 涂层的 300 M 钢的疲劳极限升降曲线非常相近,均略高于 300 M 钢。而电镀硬铬的疲劳极限显著低于基体和其他两种涂层。表 1为按照公式(1)~(4)计算得到:

《图1》

图1 300 M 钢和有涂(镀)层300 M 钢的疲劳极限

Fig.1 Fatigue limits for bare and coated 300 M steel

《表1》

表1 300 M 钢和有涂层 300 M 钢的标准差、变异系数及在不同存活率下的疲劳极限

Table1 Fatigue limits, standard variances and variation coefficients for bare and coated 300 M steel at different survivability

疲劳极限的标准差为:

其中:n * 为配成的对子总数;m *为配成的对子级数,为升降法级数减 1,即 m *= m - 1;

σi 为第 i 级应力水平; 为相邻两级配成的对子数。

为相邻两级配成的对子数。

中值疲劳极限的估计量:

变异系数的公式为:

不同存活率下的疲劳极限为:

4 种条件下材料的标准差、变异系数 Cv 和不同存活率下的疲劳极限。 除电镀硬铬外,另 3 种条件下的标准差和变异系数系数都非常接近,表明电镀硬铬层具有较窄的疲劳寿命分散性。在不同的存活率下,电镀硬铬层均比其他种条件的疲劳极限低 120 MPa 左右,有 WC 涂层 300 M 钢的疲劳极限最高。但如考虑 WC 涂层承受载荷,则有 WC 涂层的 300 M 钢与原基体的疲劳极限基本相同。

《3.2 过载下的疲劳寿命》

3.2 过载下的疲劳寿命

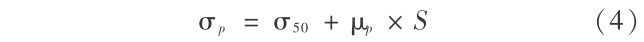

图 2 为 300 M 钢和有涂(镀)层 300 M 钢过载下的 S - LgNf 单对数曲线疲劳寿命对比。 从图 2 可知,有电镀硬铬层 300 M 钢的疲劳寿命明显低于其他 3 种条件的疲劳寿命,有 WC 涂层的 300 M 钢两者的疲劳寿命相近,均明显高于 300 M 钢基体的疲劳寿命。同样考虑到涂层承受应力,因此应扣除涂层面积所承受的应力才能评价涂层对基体疲劳性能的影响。图 3 为几种条件下有涂(镀)层 300 M 钢与 300 M 钢基体的疲劳寿命对比。电镀硬铬使300 M钢的疲劳寿命降低 70 % ~90 %左右,而 WC 涂层的疲劳寿命为 300 M 钢的 125 % ~ 250 % 左右,如考虑涂层承受载荷下,则有 WC 涂层的 300 M 钢为无涂层 300 M 钢疲劳寿命的 80 % ~ 125 % 。有 WC - 17Co 涂层比有 WC - 10Co4Cr 涂层 300 M 钢的疲劳寿命略高,这是由于在喷砂处理过程中喷砂工艺不当,使部分细小砂粒镶嵌在 300 M 钢基体表面,在疲劳过程中造成镶嵌处应力集中,形成疲劳主裂纹源,降低基体的疲劳寿命[9]。但如排除喷砂的影响,综合考虑,WC 涂层对 300 M 钢基体的疲劳寿命没有明显的负面影响;而电镀硬铬降低了 70 % ~ 90 % 的 300 M 钢疲劳寿命。

《图2》

图2 300 M 钢和有涂(镀)层 300 M 钢的 S - LgNf 单对数曲线

Fig.2 S - LgNf curves for bare and coated 300 M steel

《图3》

图3 有涂(镀)层的 300 M 钢与基体的疲劳寿命的比值,图中 B 指对有涂层的 300 M 钢的应力进行修改

Fig.3 Ratio of fatigue lives of coated 300M to that of bare 300 M steel B denoted as modification of stress for coated 300 M steel

《3.3 疲劳失效分析》

3.3 疲劳失效分析

材料的裂纹源主要有 3 种,分别为材料内部夹杂、材料表面损伤和材料表面的夹杂。但对于有涂层 300 M 钢除了上述 3 种典型的疲劳裂纹源外,还有喷砂镶嵌在基体表面的刚玉颗粒裂纹源。表 2 为 4 种条件下疲劳试样总数超过 35 个的疲劳主裂纹源统计结果。从表 2 可知,4 种条件下的疲劳主裂纹源均主要为基体内部的氧化物夹杂。而原基体和有 WC - 10Co4Cr 涂层 300 M 钢则有一定比例的裂纹源自 300 M 钢表面的夹杂(喷砂或者基体表面夹杂)或表面损伤。正是喷砂镶嵌在基体表面使基体的疲劳寿命显著降低,从而导致 WC - 10Co4Cr 涂层比 WC - 17Co 涂层 300 M 钢的疲劳寿命低。

《表2》

表2 300 M 钢和有涂层的 300 M 钢疲劳主裂纹源位置统计

Table2 Statistics of main crack initiator sites for bare and coated 300 M steel

注:a - 300 M 钢内的夹杂为裂纹源,b - 300 M 钢表面的夹杂为裂纹源,c - 300 M 钢表面的损伤为裂纹源, # 由于喷砂在 300 M 钢表面残留的氧化铝为裂纹源

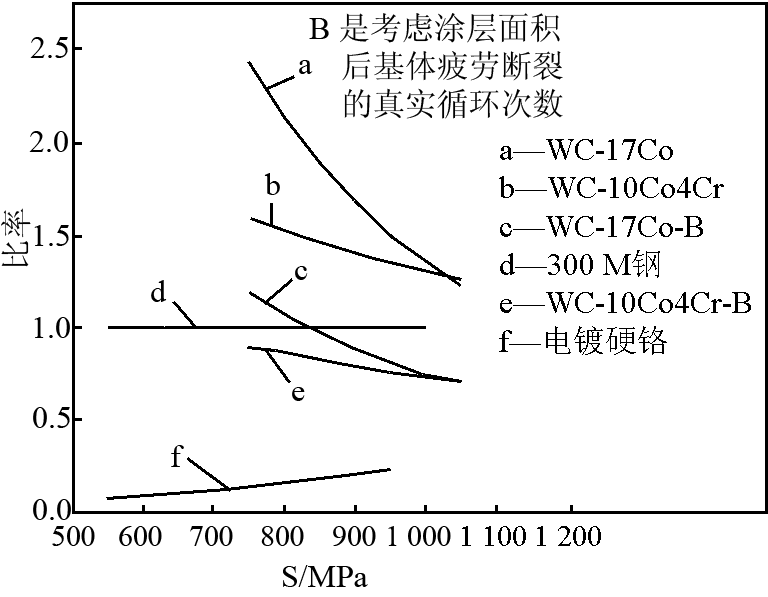

图 4 为有 WC 涂层和电镀硬铬层 300 M钢的典型疲劳断口。对比表明,后者除了有疲劳主裂纹源外,还发现镀层中的疲劳裂纹扩展到基体中,使 300 M 钢表面形成次裂纹源。 而有 WC 涂层 300 M 钢仅在基体内部有疲劳裂纹源。图 5 为疲劳断裂后疲劳试样的剖面形貌,由于硬铬镀层中的疲劳裂纹扩展到基体表面,促进了基体中疲劳裂纹的扩展,导致硬铬镀层显著降低基体的疲劳寿命;而 WC 涂层中的疲劳裂纹在界面处偏向沿界面扩展与否,对基体的疲劳寿命没有不良影响。这和前面得到的几种条件下材料的疲劳寿命对比结论一致。

《图4》

图4 有电镀硬铬层和 WC 涂层的 300 M 钢典型断口

Fig.4 Typical fracture for chrome plating and WC coated 300 M steel

《图5》

图5 疲劳断裂后试样的剖面图

Fig.5 Cross-section of fatigue fractured specimen

《3.4 摩擦磨损性能》

3.4 摩擦磨损性能

3.4.1 磨损量

载荷下 3 种涂层与 Al—Ni—Bronze 合金的磨损量如表 3 所示。由表 3 可知,在相同的载荷下,Al—Ni—Bronze 合金与电镀硬铬对磨时,其磨损量远高于与 WC - 17Co 和 WC - 10Co4Cr 涂层对磨的磨损量;而且电镀硬铬的质量明显增加,表明电镀硬铬造成 Al—Ni—Bronze 合金严重磨损的同时,Al—Ni—Bronze 合金向电镀硬铬质量转移。3 种载荷下 WC - 17Co 比 WC - 10Co4Cr 涂层的磨损量略高,其对磨材料 Al—Ni—Bronze 合金的磨损量均相近。

《表3》

表3 10#航空液压油润滑下不同载荷下涂层和 Al—Ni—Bronze 铜合金对磨的体积磨损量

Table3 Volume wear loss for coatings against Al—Ni—Bronze alloy lubricated by aircraft hydraulic oil at different loads

注:“ -”表面体积增加

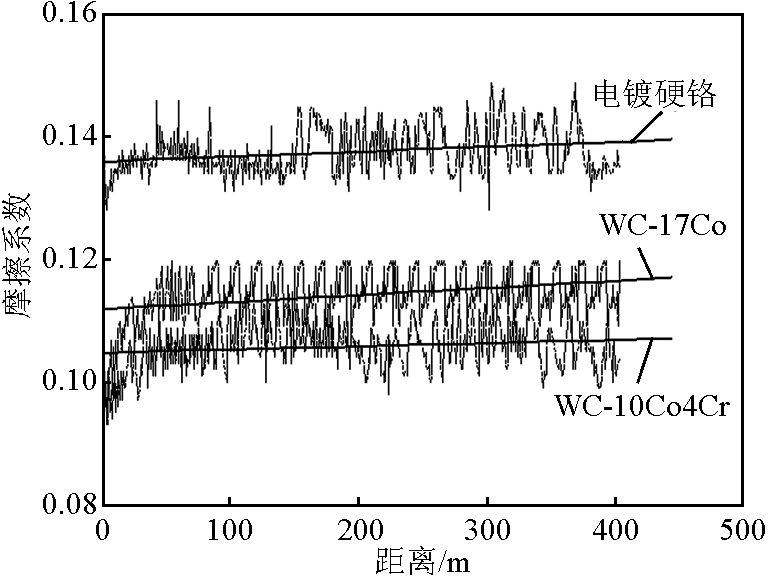

在 279.3 N 载荷下,观察到电镀硬铬和 Al—Ni—Bronze 合金摩擦副中因摩擦生热而导致试样出现明显的温升;而在该载荷下,WC 涂层与 Al—Ni—Bronze 合金摩擦副没有明显的温升。这可能与涂层和 Al—Ni—Bronze 合金的摩擦系数和接触面积有关。10#航空液压油润滑下涂层与 Al—Ni—Bronze合金的摩擦系数如图 6 所示。电镀硬铬与 Al—Ni—Bronze 合金的摩擦系数为 0.137 ~ 0.14,高于 WC/17Co 和 WC/10Co4Cr 涂层与 Al—Ni—Bronze合金的摩擦系数,前者为 0.112 ~ 0.115,后者为 0.105 ~ 0.107 。电镀硬铬较低的硬度和与 Al—Ni—Bronze 合金较高的摩擦系数使摩擦副温度升高。

《图6》

图6 航空液压油润滑下涂层与 Al-Ni-Bronze 的摩擦系数

Fig.6 Tribological coefficients for coatings against Al-Ni-Bronze lubricated by aircraft hydraulic oil

3.4.2 摩擦磨损机理分析

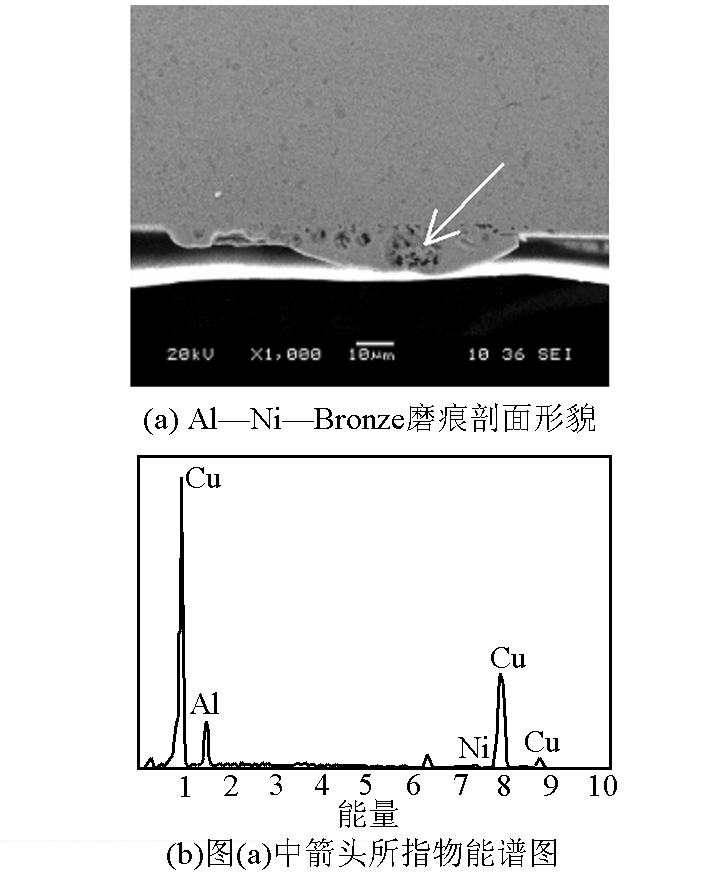

涂层和 Al—Ni—Bronze 合金摩擦副的磨痕形貌如图 7 所示。WC 涂层的磨痕中存在较浅的划痕,而在 Al—Ni—Bronze 合金的磨痕表面发现有大量粒径小于 1 μm 的白色颗粒,如图中白箭头所示,这些白色颗粒为 WC 硬质颗粒。WC 涂层磨损的 WC 磨粒镶嵌在 Al—Ni—Bronze 合金表面上,减轻了 Al—Ni—Bronze 合金的磨损;同时造成 WC 涂层的磨损。由于 Al—Ni—Bronze 合金中 WC 颗粒小于原始 WC 涂层中 WC 粒径(约 1 ~3 μm),表明铜合金磨痕中的 WC 颗粒是磨损后形成的,说明 WC 涂层与 Al—Ni—Bronze 合金为典型的磨粒磨损。在电镀硬铬和 Al—Ni—Bronze 合金的磨痕中都观察到明显的“犁沟”,并且在 Al—Ni—Bronze 合金的磨痕中没有发现铬存在,这表明硬铬没有转移到 Al—Ni—Bronze 合金中。图 7 ( e) 和 7 (f) 对比,前者 Al—Ni—Bronze 合金的磨痕剖面形貌平整;而后者存在大量的凹坑,表明硬铬层在与其磨损过程中,使发生黏着磨损。图 8 为 Al—Ni—Bronze 合金与电镀硬铬磨损后在前者磨痕处形成的附着物(白色箭头所示),能谱分析表明,该附着层为磨损后重新附着在磨痕上的 Al—Ni—Bronze 合金,这表明 Al—Ni—Bronze 合金与电镀硬铬发生黏着磨损,使 Al—Ni—Bronze 合金发生严重的磨损。

《图7》

图7 涂层和与其对磨 Al-Ni-Bronze 的磨痕以及 Al-Ni-Bronze 的剖面形貌

Fig.7 Morphology of Wear scar for coatings and Al-Ni-Bronze counterparts and of cross-section images of Al-Ni-Bronze

《图8》

图8 与电镀硬铬对磨的 Al-Ni-Bronze 磨痕剖面图及能谱图

Fig.8 Cross-section and EDS images for wear scar of Al-Ni-Bronze against hard chrome plating

因此,WC 涂层和电镀硬铬与 Al—Ni—Bronze合金的磨损机理分别为磨粒磨损和黏着磨损,铜合金与 WC 涂层的磨损量为与电镀硬铬磨损量的1/50 ~ 1/100 。

《4 结语》

4 结语

1) 300 M 钢,有 WC - 17Co,WC - 10Co4Cr 涂层和电镀硬铬层 300 M 钢的疲劳极限表明,有 WC 涂层 300 M 钢的疲劳极限略有升高,如考虑涂层承受载荷,则有 WC 涂层 300 M 钢的疲劳寿命与无涂层300 M 钢的疲劳极限和过载下的疲劳寿命相当,不会产生不良影响,表明涂层对基体的疲劳寿命也没有明显的负面影响;而电镀硬铬使 300 M 钢的疲劳极限降低 120 MPa 以上,过载下的疲劳寿命降低达 70 % ~ 90 % 。

2) 对于 WC 涂层,涂层中的疲劳裂纹在涂层表面形成,并往内部弯曲扩展,在界面上发生偏斜,转向沿界面扩展,因此对基体的疲劳寿命没有影响;而电镀硬铬中的疲劳裂纹扩展到基体表面,促进了基体中主疲劳裂纹的扩展,导致硬铬镀层显著降低基体的疲劳寿命。

3) 10#航空液压油润滑条件下 3 种载荷涂层与 Al—Ni—Bronze 合金的摩擦磨损表明,与电镀硬铬对磨时,Al—Ni—Bronze 合金发生明显的失重,同时因质量转移而导致电镀硬铬的质量显著增加;而与 WC 涂层对磨时,WC 涂层仅略有失重,相应地 Al—Ni—Bronze 合金的失重仅为与电镀硬铬层磨损失重的 1/50 ~ 1/100 。

4) WC 涂层与 Al—Ni—Bronze 合金的磨损机理主要为磨粒磨损;电镀硬铬与 Al—Ni—Bronze 合金的磨损机理主要为黏着磨损。

京公网安备 11010502051620号

京公网安备 11010502051620号