《1 前言》

1 前言

随着环境保护的日益严格,铜冶金工业面临着严峻挑战。当今世界铜冶金方法主要有火法和湿法两种,其中火法占主导地位。火法治金种类较多,目前国际上存在的主要火法炼铜工艺有闪速炉、反射炉、鼓风炉、诺兰达炉、艾萨炉(奥斯麦特炉)、瓦纽可夫炉、三菱炉、特尼恩特炉、电炉、白银炉等十儿种河炼工艺。大部分工艺存在能力低、成本高、能耗大、污染严重等问题,严重制约着铜治金工业的发展。

20世纪60年代前,反射炉和鼓风炉占统治地位。70年代,发达国家的环保运动对铜治金工业冲击很大。美国1970年颁布了《空气净化法令》,迫使美国铜冶炳企业在较短时间内将传统的反射炉熔炼改造成闪速熔炼。日本在70年代,几乎是一夜之间将国内的十儿台鼓风炉全部改为7座闪速炉,仅留下1座三菱炉。

闪速熔炼自1949年芬兰奥托昆普问世以来,经过不断改进、完善和发展,逐步取代了反射炉和鼓风炉的地位(见表1)。今天它已成为当今铜治金所采用最具有站争力的熔炼技术,被普遍认为是标准的清洁炼铜工艺。目前,全球粗铜产量的50%是采用这项技术生产的[1]。中国80年代至今,引进开发了贵治、金隆两座炼铜闪速炉,其铜产量占国内的25%。

由于闪速熔炼工艺成熟,自动化程度高,生产能力大,能源消耗低,环境保护好,目前世界上大部分新建或改扩建的铜治炼企业均采用闪速熔炼工艺。

《表1》

表1 世界各种炼铜工艺生产能力表[2]

Table1 Production capacity of various metallurgical Processes of copper in the world

《2 闪速熔炼的特点及发展》

2 闪速熔炼的特点及发展

《2.1 生产能力大》

2.1 生产能力大

闪速熔炼是一种悬浮熔炼,气-液~固三相在反应塔内1~2s就完成一系列反应过程,富氧的应用更加快了反应的途度,所以闪速炉特点是生产能力大。目前,全世界有闪速炉36台,平均每台年生产能力约17×104 t。美国的BHP公司单台闪速炉能力已达30×104 t/a,日本佐贺关冶点厂单台闪速炉能力1999年突破了45×104t。闪速炉问世至今,生产规模基本是每10年以5×104 t的速度在增长,而且这种增长还在持续。预计未来5年,单台闪速炉最大生产能力将达到50×104t这种能力优势是任何其它治炼炉无法比拟的。随着不断改进和发展,闪速炉生产潜力到底有多大尚且无法估量。现在,世界上已提出未来百万吨闪速炼铜厂的设计构想。

《2.2 环境保护好》

2.2 环境保护好

闪速熔炼是一个连续稳定的过程,SO2浓度高,烟气成分平稳,有利于制酸和S的回收。目前,闪速熔炼工艺S的回收率基本达到95%以上,优于其它治炼工艺,但尚有5%的潜力,不少闪速炼铜厂目前正在积极采取有效措施,进一步提高S的回收率,以适应未来更加严格的环保要求。闪速熔炼提高S的回收率关键不在于闪速炉本身,而在后续流程转炉和硫酸系统,其主要进履:一是PS转炉吹炼→连续转炉→闪速吹炼法;二是硫酸工序采用了动力波洗涤新技术;三是环集集烟系统完善和尾气处理技术。

《2.3 自热熔炼》

2.3 自热熔炼

闪速熔炼最大的优点之一是充分利用了铜精矿的巨大表面能,即最大限度地利用了精矿的自身反应热。随着闪速熔炼向高投料量、高冰铜品位、高富氧浓度、高热负荷的“四高“方向发展,闪速炉自热熔炼已逐语成为现实,这将大大减少能源消耗,目前世界上已有几家闪速炼铜厂实现了自热熔炼。

此外,由于闪速炉富氧可以在21%一95%浓度范围内灵活方便的使用,不仅可以大大降低能源消耗和提高生产能力,而且减少了烟气量。这样,可以减少烟气处理设备(废热锅炉、电收尘、制酸等)的投资。有关资料表明[3],对一个年产10×104t铜的新厂来说,富氧含量每增加10%,则可节省投资200万美元。

《2.4 生产稳炉龄长》

2.4 生产稳炉龄长

自动化程度高、生产稳定是闪速熔炼特点之一。目前世界上所有闪速炉基本都实现了工艺过程计算机在线控制,从而保证了闪速炉生产高质量稳定运行。所以,闪速炉作业率明显高于其它工艺。此外,闪速炉的炉龄较长,一般立体冷却的闪速炉炉龄至少都在10年以上,即闪速炉在此期间内不需进行停炉冷修。同闪速熔炼相比,熔池熔炼(艾萨炉、谊兰达炉、瓦纽可夫炉等)主要不足之一就是耐火砖损耗严重,炉寿命短,一般每年至少都需停炉大修一次;闪速炉炉龄目前正在朝15一20年方向前进。

《2.5 闪速吹炼》

2.5 闪速吹炼

火法炼铜一舱分为三个过程:首先将铜精矿熔炼成冰铜,然后将冰铜吹炼成秦铜,最后将粗铜精炼成阳极铜。90年代前,炼铜技术的进步和发展主要是在第一步,即熔炼过程;吹炼工艺并无实质性进履,基本上一直在采用PS转炉吹炼。转炉吹炼工艺烟气量波动大,不利于制酸和S的回收,而且在热冰铜包运输过程中SO2烟气外逸,造成环境污染。.

90年代后,吹炳工艺实现了质的飞跃。1995年闪速吹炼问世并成功应用于美国肯尼柯特冶炭厂,将闪速炼铜整体工艺(闪速熔炼+闪速吹炼)S的回收率由95%提高到99.9%以上[4]。

《2.6 一步炼铜》

2.6 一步炼铜

1999年澳大利亚奥林匹克坝闪速炼铜厂正式投产,实现了闪速炉高品位(Cu45%一50%)硫化铜精矿的一步炼铜,省去了吹炼工艺,这是铜冶炼史上新的里程碑。

随着一步炼铜和闪速吹炼工艺的出现,未来世界铜工业从矿山到冶炼将发生较大变化。首先,矿山可以实现生产最优化,即利用浮选电位控制法同时生产高品位和低品位两种精矿,高品位精矿进人市场,低品位精矿可以就近冶炼成冰铜出售。其次,治炼厂方面可以非常经济灵活地组织生产,即闪速炼铜厂可以用低品位精矿生产冰铜或出售或维续治炼成粗铜;也可以用高品位精矿或来自厂内外冰铜和精矿混合起来直接生产粗铜。

《3 中国铜冶金现状》

3 中国铜冶金现状

《3.1 铜的生产》

3.1 铜的生产

我国1999年铜的生产量为117×1047t,占世界铜产量的8%,属第四大生产国。分布全国各地的铜治炼厂共有30多家,规模10×104t/a以上有3家,(5一10)×104t/a有6家, 5×104t/a以下有20多家。主要生产工艺有鼓风炉、闪速炉、奥斯麦特炉(艾萨炉):诺兰达炉、电炉、白银炉、反射炉以及湿法炼铜等十几种,几乎拥有全球大部分主要炼铜方法,可谓是炼铜工艺的博物馆,这在世界尚属罕见,像美国、日本等铜生产大国,其生产工艺也只有1~3种。

80年代以前,我国炼铜工艺主要以鼓风炉、反射炉、电炉为主。80年代后,贵溪治炼厂首次引进先进的铜闪速熔炼技术。90年代金隆铜业公司在消化吸收贵冶的基础上,结合当今世界闪速熔炼最新技术,自行开发建造了金隆闪速炉,使我国铜治金工业水平迈上了一个新台阶。贵治和金隆的成功运行,充分表明闪速熔炼是一种成熟、先进、清洁、高效的炼铜工艺。

在金隆闪速炉建设同时,我国还引进了谱兰达炉和奠斯麦特炉两种炼铜工艺,几乎与金隆同时投产,目前,效果尚有待观察。诺兰达法和奥斯麦特法皆属熔池熔炼,这两种工艺特点是熔炼强度大,对原料适应性强,但存在一些不足,主要是高温熔体在炉内强烈冲刷导致炉砖容易损坏,需时常停修,因此很难保证高质量运行;这两种工艺目前世界上只有少数几家使用,虽然工艺本身是先进的,但要实现工艺成熟性和完善性还需相当长的时间;环保虽远好于鼓风炉和反射炉,但同闪速炉相比还要差一些。

鼓风炉、电炉、反射炉在我国铜冶金中仍占较大比重,其铜产量占国内的50%。这些工艺普遍存在能耗大、成本高、劳动条件差、劳动生产率低、污染严重等一系列问题,随着环保的日益严格,采用这些工艺的铜企业是很难长期生存下去的,特别是位于大中城市的像沈阳、铜陵、大治等铜治炼厂,都是国务院明令限期治理烟气污染的企业,已到了非技改不可的地步。

我国湿法炼铜每年约2×104t,占火法炳铜的1%一2%。主要是处理一些铜的氧化矿和难以回收的低品位矿石。另外,占国内铜产量4%的白银炼铜法是我国自主开发的熔炼技术,属熔池熔炼范畴,该工艺今后尚有待于进一步开发研究和完善。

《3.2 铜的消费》

3.2 铜的消费

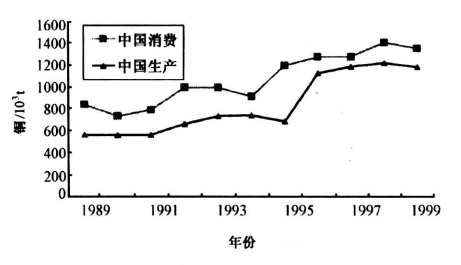

1999年我国铜消费量135×104t,占世界第二位,但人均铜消费只有1.1kg/a · 人,低于世界平均水平2.2kg/a ·人,而先进国家为10kg/a ·人以上。最近5年,铜需求的平均增长率为:世界3.6%、中国12%。

《图1》

图1 中国铜产量和铜消费走势图

Fig.1 Trends of output and consumption of copper in China

《4 中国铜冶金的主要发展方向》

4 中国铜冶金的主要发展方向

《4.1 产量扩大化》

4.1 产量扩大化

中国人均铜消费只占先进国家的1/10。此外,随着经济的发展,我国在电力网、通信、家电、汽车、住宅等方面的潜在需求很大。预计未来我国铜需求将不断增长,估计2005年以后将达到200×104t以上。可见,我国发展铜工业的潜力非常大,因此,应大力发展铜工业,增加铜产量,以满足日益增长的铜需求。

《4.2 资源全球化》

4.2 资源全球化

随着经济的全球化和中国加人WTO,矿产资源的国界观念已被淡化。我国铜资源多属低品位和难开采的矿,并逐渐枯竭,国内矿石大幅度增加是无望的,境外原料将成为我国铜冶金的主流。此外,占全球铜产量50%的美国、日本和欧盟,因日趋苛刻的环境法规以及不断上涨的劳动力成本而加途了铜治金向外转移的进程。据预测,亚洲将是未来世界铜的生产中心。我国应抓住机逼,及时调整锏产业政策,关闭那些矿山枯竭,交通不便,和没有竞争力的治炼厂,利用外资在交通方便的沿海或沿江建立若干座“金隆模式“的买矿冶炼厂。古外,也可以考虑像发达国家那样在海外投资和开采。最近我国在赞比亚谦比希铜矿的开采就是一个良好的开端。、

《4.3 生产规模化》

4.3 生产规模化

我国现有炼铜厂规模普遍偏小,10×104t规模以下占65%以上,而目前世界上绝大部分炼铜厂规模都在20×104t以上,有些已达到(30一45)×104t。面对未来激烈的市场章争,我国铜工业应当加快现有炼铜厂的改造、扩产、兼并和重组步伐,形成几个能力在20×104t以上的重点骨干企业,走生产规模化道路,才能在今后的竞争中立于不败之地。

《4.4 设备国产化》

4.4 设备国产化

一套闪速熔炼进口设备投资约9亿美元,因正国产化是降低投资的有效手段。国内自行设计建造的金隆铜业公司大约95%的设备实现了国产化,特别像闪速炉、大型转炉、阳极炉、动力波净化以及计算机在线控制这些工厂的核心部份都是首次由国内设计和制造,从而投资削减至成套进口设备的1/5。金隆成功运行3载,为闪速熔炼今后在我国的推广和国产化提供了样板。

《4.5 生产清洁化》

4.5 生产清洁化

随着经济不断发展,环保法规会越来越严格。80年代90%的S回收率在许多国家是可接受的水平,现在许多国家由于环保方面的压力把95%的S回收率定为最低限度,像美国、日本等部分发达国家已把S回收率最低限度定为99%以上。可见,环保将是制约未来铜冶金工业发展的决定性因素,也是推动炼铜工业发展的动力。我国铜冶金目前S平均回收率约为70%[5]。显然,我国铜冶金面临的环保形势十分严峻。为此,应尽快加大对工艺落后、污染严重企业进行技术改造的力度,选择清洁高效的炼铜工艺,积极推行清洁生产。清洁生产内涵不只是以先进工艺和设备代替陈旧落后技术装备,还应包括原料、产品、员工素质、先进的管理方法和综合利用等诸多方面,实行全过程控制,从而达到“节能、高效、无污“的目标。

综上所述,我国铜冶金工业要想适应未来激烈市场和环保竞争,保持可持续发展,就必须走产量扩大化、资源全球化、生产规模化、设备国产化、生产清洁化之路。闪速熔炼是实现这一目标的最佳选择,是中国铜治金的主要发展方向。

京公网安备 11010502051620号

京公网安备 11010502051620号