《1.引言》

1.引言

能源安全与更低的二氧化碳排放量对21世纪的全球环境保护来说越来越有必要。煤炭为我们提供了充足的低成本发电能源。然而,与其他发电选项(如核电厂、联合循环燃气轮机等)相比,传统的燃煤发电厂一直不断排放大量污染环境的气体,如CO2、NOx和SOx等。采用改进蒸汽参数的超超临界(USC)电厂减少了燃料消耗量和环境污染气体的排放量,从而让效率大幅提高。当前蒸汽温度为600°C左右的USC电厂将马氏体9%~12%Cr钢用于厚型材部件(如锅炉中的主蒸汽管和集管)、涡轮转子和过热管的高强度奥氏体钢[1]。马氏体9%~12%Cr钢,如ASME Gr.91(9Cr-1Mo-0.2V-0.05Nb)、Gr.92(9Cr-0.5Mo-1.8W-VNb)和Gr.122(11Cr-0.4Mo-2W-1CuVNb),可提供最大潜能以符合USC电厂所需的柔韧性,因为与奥氏体钢和镍基合金相比,其热膨胀更小,热导电率更大。

欧洲(1998年启动的AD700项目[2]、COMTES700项目[3,4]、GKM HWT II项目[5]和ENCIO项目[6]等)、美国(2001年启动的US DOE/OCDO A-USC项目[7–9])、日本(2008年启动的A-USC“先进的超超临界压力发电”项目[10])以及中国(2011年启动的“国家700°C超超临界发电关键技术研究”[11,12])和印度(2012年启动的国家A-USC技术开发计划[13])等已开展700°C及以上蒸汽温度下先进超超临界(A-USC)发电厂用材料开发项目,以实现更高能效。A-USC项目的全称如下:US DOE/OCDO:美国能源部和俄亥俄州煤炭开发办公室;AD700:先进超临界700°C粉煤火电厂;COMTES700:700°C电厂部件试验装置;GK MHWT:Grosskraftwerk Manheim Hochtemperature Werkstoff Teststrecke;ENCIO:欧洲元件集成和优化网络。

美国DOE/OCDO A-USC项目针对760°C(1400°F)蒸汽温度和35MPa蒸汽压力,而欧洲、日本、中国和印度的其他项目则仅研究700°C蒸汽温度。上述项目均涉及采用镍基合金替代马氏体9%~12%Cr钢用于最高温锅炉和涡轮部件,从而保证足够的蠕变强度。还应注意到,镍基合金的价格远超铁素体/马氏体钢。为尽量减少对昂贵的镍基合金的需求,可将马氏体9%~12%Cr钢用于A-USC电厂的次高温部件。因此,人们非常希望能开发出从当前610~620°C温度范围提升至650°C的马氏体9%~12%Cr钢。

本文全面描述了A-USC电厂厚型材锅炉和涡轮部件用镍基合金和马氏体9%~12%Cr钢的研发情况,与A-USC电厂高温厚型材中镍基合金使用相关的技术问题将受到更多关注。

《2.发电厂用钢材和合金的规定蠕变强度》

2.发电厂用钢材和合金的规定蠕变强度

高温部件(如电厂锅炉)采用蠕变条件下的容许应力进行设计。容许应力通常基于工作温度下100000h蠕变断裂强度,有时由200000~500000h的蠕变断裂强度确定[14]。例如,100000h蠕变断裂强度的定义为100000h时出现的蠕变裂变下的应力。在高温蠕变区,例如,ASME规范第二卷(即《美国机械工程师学会锅炉和压力容器规范第二卷》)中的容许应力通过数个因子确定,如可产生0.01%/1000h(=10–5%.h–1)的蠕变速度的100%平均应力、67%平均应力(低于815°C)以及造成100000h结束时出现断裂的最小应力的80%[15]。使用日本国立材料科学研究所(NIMS)蠕变数据表中的长期蠕变和蠕变断裂数据对大量铁素体和奥氏体钢以及镍基和钴基合金的产生10–5%.h–1最小蠕变速度所需的应力和100000h结束时导致出现断裂的应力进行评估的结果显示,ASME容许应力由蠕变断裂数据而非蠕变应变速率数据确定[16]。因此,电厂钢材和合金抗蠕变性的决定性标准通常为工作温度下100000h的蠕变断裂强度。基底金属的100000h蠕变断裂强度的目标应力值在工作温度下通常为100MPa。

蒸汽中的抗氧化性以及基底金属和焊缝的长期蠕变断裂强度是A-USC发电厂用候选镍基合金和马氏体9%~12%Cr钢的长期安全使用的关键问题。强度损伤的耐受性,如焊缝中的第四类破裂,对于焊接的厚型材锅炉以及焊接的涡轮转子均是严重问题。而且,A-USC发电厂中厚型材部件的热循环能力将受到蠕变疲劳损伤的严重限制。A-USC发电厂中的不连续或灵活运行模式,包括早晨的每日启动和夜晚的停机,均需要厚型材部件具有良好的热伸缩性,即低热膨胀性、高热导电率以及足够的蠕变疲劳损伤耐受性。从减少CO2排放的角度来看,越来越多的依赖可再生能源、燃气涡轮和核能的发电站需要A-USC电站这样非连续或者灵活的操作模式,如每日早晨启动和夜晚的停机。

通常,相对于铁素体和奥氏体钢蠕变强度更高的镍基合金的研发已经完成,主要应用于燃气轮机部件。目前,某些燃气轮机合金是700°C及以上最高蒸汽温度下A-USC发电厂用锅炉和涡轮的最高温部件的备选项。用于锅炉中主蒸汽管道和涡轮转子的镍基合金为锻材而非铸材。对于锻材,需要足够的蠕变强度和出色的热加工性和可焊接性。普通镍基合金的主要强化机制为Ni3(Al,Ti)γ'阶段造成的析出硬化。

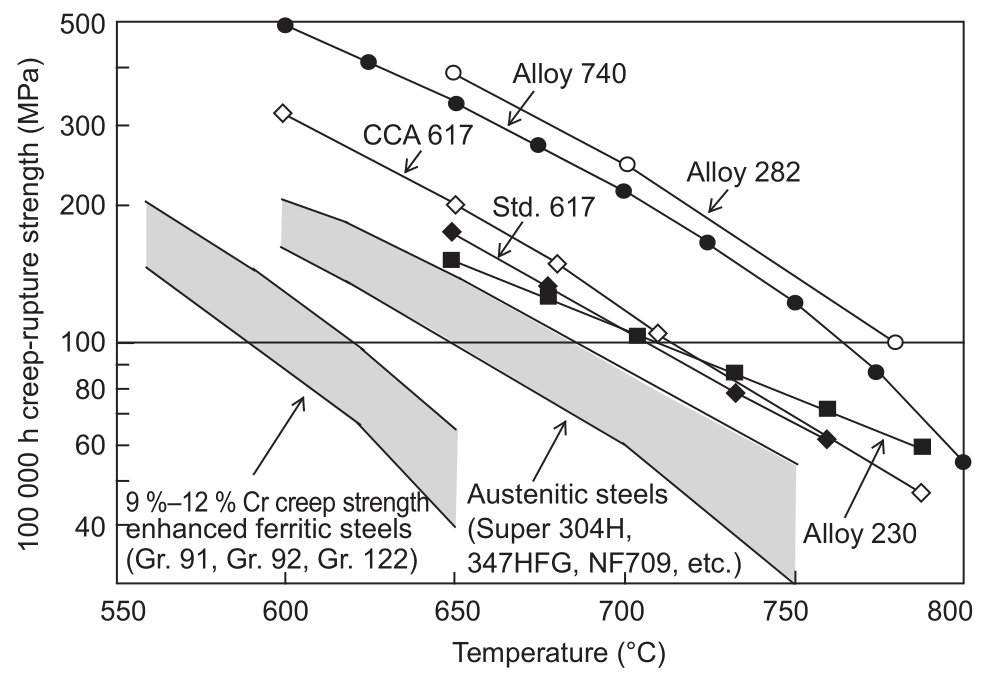

图1显示了传统马氏体9%~12%Cr钢、奥氏体钢和镍基合金的100000h蠕变断裂强度与温度的关系[8,9]。A-USC发电厂所使用的某些镍基合金的标称化学成分如表1所示[9]。在图1中,部分镍基合金(如合金740、282、617和230)满足700°C下100MPa压力的100000h蠕变断裂强度,而无马氏体9%~12%Cr钢满足650°C下100MPa压力的100000h蠕变断裂强度。镍基合金的蠕变强度与合金中的γ'析出物Ni3(Al,Ti)数量相关。γ'的数量越多,蠕变强度越大。图2显示了Thermo-Calc软件估算出的合金740与合金617[17]中的γ'析出物数量。700°C下合金740中γ'数量为合金617中γ'数量的三倍,导致合金740中蠕变强度远大于合金617中的蠕变强度,如图1所示。合金740和合金282由大量γ'细析出物强化硬化,预计具有高含量铝和钛。另一方面,当析出物数量增加时很难进行热加工。

《图1》

图1.部分镍基超级合金以及9%~12%Cr蠕变强度强化的铁素体钢和奥氏体钢的100000h蠕变断裂强度,以温度为函数。

《图2》

图2.合金617和合金740中γ'析出物的摩尔分数,作为温度函数。

《表1》

表1.A-USC发电厂部分镍基合金的标称成分

《3.A-USC发电厂最高温部件用镍基合金》

3.A-USC发电厂最高温部件用镍基合金

《3.1美国的备选镍基合金》

3.1美国的备选镍基合金

表2汇总了美国DOE/OCDO A-USC项目中评估的主要镍基合金,以及对其应用性和限制条件的部分意见[9]。美国DOE/OCDO A-USC项目中的预期最大蒸汽温度为760°C,温度高于全球其他关注于700°C下A-USC的项目。对最高蒸汽温度的更高期望引发了对合金740与合金282的广泛研究。在改进材料技术以便启用760°CA-USC发电厂方面取得了大量进展,如展示A-USC发电厂镍基合金焊接和制造,评估蠕变断裂强度、缺口敏感性、显微组织稳定性、蒸汽氧化和炉边防腐蚀性,开发具有高Ti和Al含量的γ'析出物硬化镍基合金的铸造技术等。美国DOE/OCDO A-USC项目联合体已发现,合金740/740H适用于主蒸汽管道以及过热器和回热器管道在A-USC条件下的长期运行,而合金282在涡轮转子和圆盘方面具有良好的应用前景。

《表2》

表2.美国DOE/OCDOA-USC项目中评估的镍基合金

合金740是一种γ'(Ni3Al)析出物硬化镍基合金,开发用作A-USC发电厂中的过热器和回热器管。由于其出色的蠕变断裂强度和耐腐蚀性,联合体还对其用于厚型材部件(如锅炉管道和集管)进行了评估[9]。然而,当合金740成为预计将用于美国DOE/OCDO A-USC项目中760°C工况下重型材部件的主要备选材料时,很明显需要对初始化学成分进行一些调整。尽管在厚壁管焊缝中未发现热影响区(HAZ)中存在微裂纹或微裂缝,但是评估厚型材焊件的初始化学成分能力中所完成的工作显示,合金740具有在热影响区中形成微裂纹或微裂缝的趋势。还应注意暴露于700~850°C下显微组织的稳定性。进行合金740全面金相分析的Xie等[17]和Zhao等[18]在700~850°C范围内将其老化最长5000h。他们的工作显示,当暴露在725°C及以上温度下时,针状η相(Ni3Ti)颗粒在消耗γ'析出物的同时在晶界成核并在晶粒中发育。已探索的对化学成分的特定调整包括:稍微增加Al/Ti浓度比以提高暴露在高温下时γ'的稳定性,减少Ti浓度以阻碍形成不需要的颗粒,并限制硅以阻止形成G相,如表1所示。在1149°C(2100°F)下进行固溶退火30min后,建议在760~800°C下进行4~16h的老化热处理,从而让合金740/740H形成γ'相细颗粒。

合金282最初开发应用于燃汽轮机。由于其高温蠕变强度,显微组织稳定性和可塑性出色,很合适应用于A-USC发电厂。在1107~1149°C(2025~2100°F)下进行固溶退火后,建议进行由1010°C/2h/空气冷却(AC)和788°C/8h/AC组成的双级时效热处理,从而让合金282形成γ'相细颗粒[19]。

《3.2欧洲的备选镍基合金》

3.2欧洲的备选镍基合金

图3汇总了欧洲A-USC项目中使用的主要镍基合金。合金617已被广泛用于航空和陆基燃气轮机,通常用于800°C以上温度,合金617同时还是A-USC发电厂中锅炉和涡轮部件的备选镍基合金之一,因为其具有对高蠕变和氧化的耐受性。γ'析出物在700°C左右合金617晶粒硬化过程中发挥着重要作用,与合金740和合金282中的硬化过程相似。然而,合金617中的析出硬化远小于合金740与合金282,如图2和表1所示。在COMTES700项目中,采用合金617B制成的大型部件的试验装置在位于Scholven的E.ON电厂投入运行[3,4],因此证明制造此类部件是可行的。COMTES700项目积累的经验传递给后续项目,预计HWT II和ENCIO项目将成为实现首座700°C示范发电厂运行的最后一步。

《图3》

图3.欧洲A-USC项目的备选镍基合金。

《3.3日本的备选镍基合金》

3.3日本的备选镍基合金

表3提供了日本A-USC项目用主蒸汽管和涡轮转子的备选镍基合金[10]。除普通镍基合金(如合金263、合金740和合金617)外,日本的材料和制造公司还开发了一系列新式镍基合金用于A-USC发电厂。

《表3》

表3.日本A-USC项目厚型材锅炉和涡轮部件用备选镍基合金

HR6W最初开发以应用于过热器管。由于其出色的蠕变和蠕变疲劳性质和可塑性,人们还发现HR6W适用于厚型材锅炉部件,如A-USC电厂中使用的主蒸汽管和集管[20,21]。首先,根据分类HR6W被划入奥氏体钢,但事实上它是一种镍基合金,因为HR6W中的Ni含量尽管低于普通镍基合金中Ni含量,却高于铁(Fe)含量。HR6W的强化机制来自由钨(W)造成的固溶强化以及细M23C6碳化物、细MX碳氮化物和细Fe2W拉夫斯相造成的析出硬化的组合,与大部分普通镍基合金的主要强化机制完全不同,实际上是细γ'造成的析出硬化。HR6W的热处理仅包括固溶退火,在固溶退火后以及在电厂运行前无老化处理,这与普通镍基合金处理差异很大。

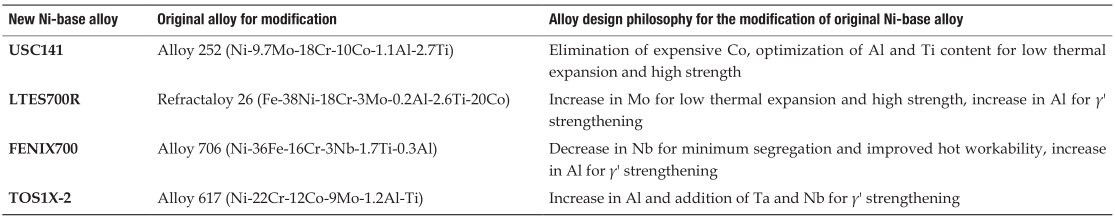

日本开发的用于A-USC发电厂的新式镍基合金,如LTES700R、USC141、FENIX700和TOS1X-2均为传统镍基合金的改型[1]。表4提供了传统镍基合金改型的合金设计原理。LTES700R(700°C低热膨胀超级合金)为设计用于生成具有低热膨胀系数的新式镍基合金的合金,与12%Cr铁素体钢相似;LTES700R在100MPa及其以下压力下700°C和100000h条件下具有高蠕变断裂强度,与Refractaloy 26[22,23]的情况相似。USC141的合金设计原理与LTES700R相同:低热膨胀和高蠕变强度[24]。FENIX700(700°C下Fe-Ni-X超级合金)为合金706的改型,在高于650°C温度下具有更高的蠕变强度,在大合金锭中凝固缺陷更少[25]。FENIX700比其他镍基合金价格低,因为其Fe含量更高,Ni含量更低。TOS1X-2是合金617的改型,通过提高Al含量并添加钽(Ta)和铌(Nb)以改进γ'造成的析出硬化制成[26]。添加Ta和Nb会增加γ'析出物数量并阻碍不需要的σ相析出。

《表4》

表4.日本开发的用于700°C先进USC发电厂的新式镍基合金以及原始镍基合金修改的合金设计原理

《3.4中国和印度项目中使用的备选镍基合金》

3.4中国和印度项目中使用的备选镍基合金

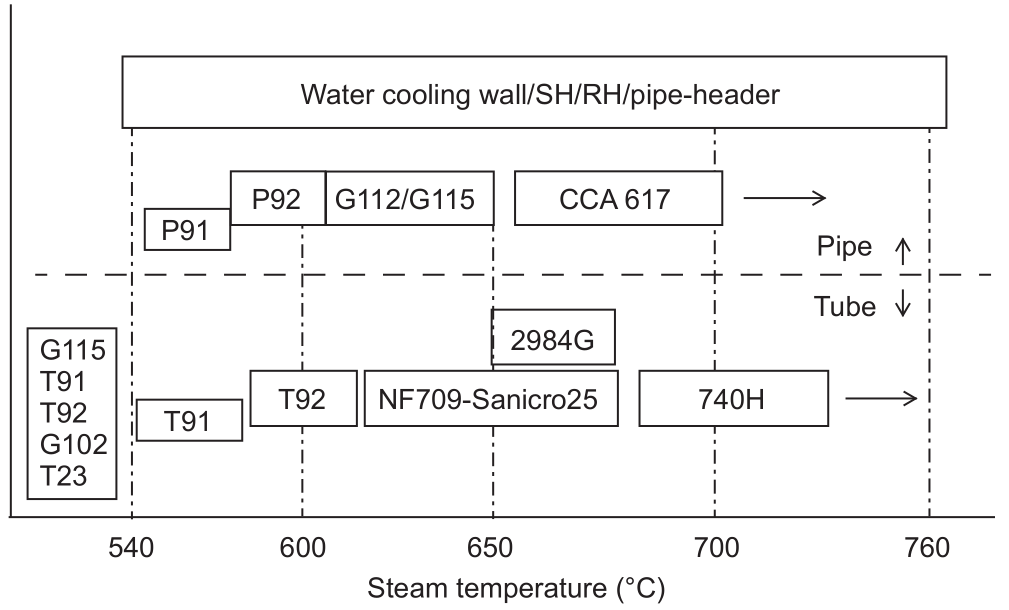

图4显示了中国的A-USC项目的备选镍基合金,以及管道和管子[12]用铁素体和奥氏体钢。合金617和合金740H分别是最高温管道和管子部件的备选材料。合金2984G是一种新式镍铁基合金的改型,GH2984(0.06C-19Cr-2Mo-1Nb-0.4Al-1Ti-33Fe-43Ni)由中国科学院金属研究所研发,用于高于650°C温度下的管子应用。

《图4》

图4.中国A-USC项目管道和管子用备选铁素体和奥氏体钢和镍基合金。

在印度的A-USC技术开发国家计划中,选中的用于710°C/720°C和310kg.cm–2工况下蒸汽循环中锅炉高温区的材料为合金617改型和超级304H不锈钢[13]。合金617改型管子通过在适用于合金617的ASME规范范围内妥当修改金属成分的方式制备。涡轮转子应具有高压/中压(HP/IP)转子高温部分的合金617改型铸件,合金617改型和马氏体10%Cr钢制成的筒体锻件之间焊缝不同。计划目标包括开发先进高温材料、制造技术和设备设计。

《3.5备选镍基合金的机械性质和显微结构》

3.5备选镍基合金的机械性质和显微结构

3.5.1γ'析出物强化的镍基合金:合金740/740H、合金282和合金617

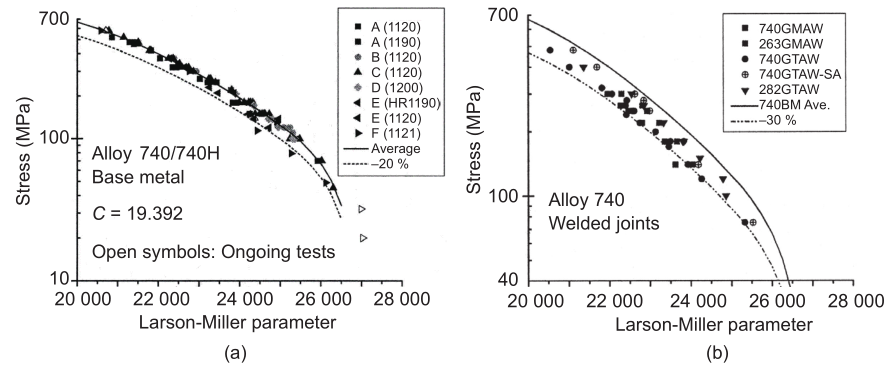

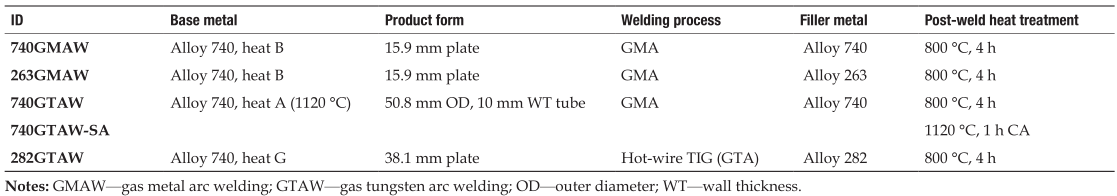

图5显示了合金740基底金属和焊缝的蠕变断裂数据,作为拉森–米勒参数的函数[27]。表5给出了合金740基底的不同合金炉次的不同化学成分和粒度的蠕变断裂试验。基底金属材料在固溶处理后按照ASME规范案例进行760~816°C标准老化处理,时长为4~16h。采用钨极气体保护电弧焊(GTAW)、熔化极气体保护焊(GMAW)和热丝窄槽GTAW(热丝TIG)处理焊缝。表6提供了相关焊接细节和焊缝进行的焊后热处理[27]。对于合金740基底金属来说,根据采用常数C为19.392的拉森–米勒参数方法进行的评估结果,100000h蠕变断裂强度在700°C、750°C和800°C下分别为214.1MPa、123.7MPa和84.8MPa。基底金属蠕变断裂数据的较低分散频带被粒度更小的炉次占据,而稍粗粒径会产生平均强度或高于平均水平的强度。Tortorelli等[28]报告,尽管在蠕变断裂试验期间观察到合金740H对有害η相形成的耐受性稍强,但是合金740和合金740H的蠕变断裂结果之间的差异很小。

《图5》

图5.合金740(a)基底金属与(b)焊缝的蠕变断裂数据,作为拉森–米勒参数的函数。

《表5》

表5.合金740焊缝参数

《表6》

表6.合金740焊接节点参数

在图5(b)中,具有一系列焊缝金属和热处理条件的焊缝的蠕变断裂数据介于基底金属平均强度线(实线)和基底金属–30%强度线(虚线)之间。应力减少30%相当于焊接强度因子(WSF)为0.70。740GMAW和740GTAW试样显示WSF稍大于0.70,但是焊接后和老化前进行固溶退火热处理会将WSF提高至0.90。使用替代填充金属(合金263和合金282)会将WSF分别提升至0.82和0.85。

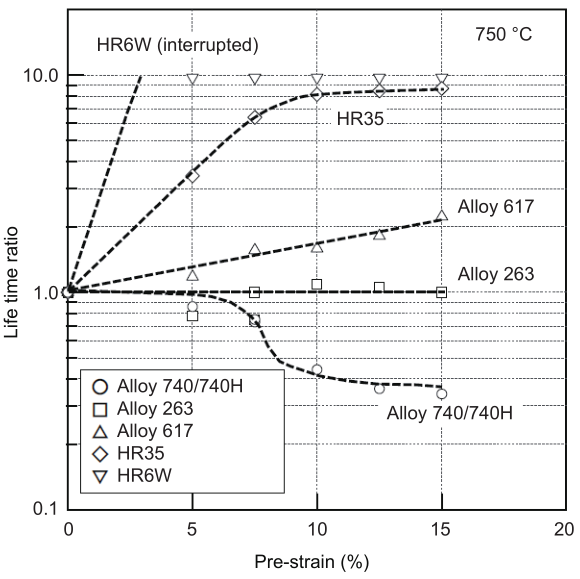

对于可时效硬化合金(如合金740)来说,通常认为冷加工对高温下蠕变断裂强度和蠕变断裂延展性[29,30]有害。图6显示预应变镍基合金的蠕变断裂寿命与无预应变样本的蠕变断裂寿命的比例,作为预应变函数[31]。合金在室温下承受5%~15%预应变。进行蠕变断裂试验时,合金740/740H和合金263在750°C和225MPa条件下进行,合金617在180MPa压力下进行,HR6W在100MPa压力下进行,HR35在160MPa压力下进行。在最大5%预应变条件下,合金740/740H受预应变的影响极小或几乎不受影响;而其在7.5%及更高预应变条件下,蠕变断裂寿命下降至0.5及以下。蠕变断裂试验后的扫描电子显微镜(SEM)观察结果显示,无预应变合金740/740H试样中的晶界(GBs)几乎完全被铬(Cr)和Nb碳化析出物覆盖。而另一方面,假设晶体析出硬化减少,在合金740/740H预应变试样中沿晶界还观察到许多无析出物区域。最大15%预应变时750°C下,未观察到合金263的蠕变寿命受预应变的影响。

《图6》

图6.预应变对镍基合金蠕变断裂寿命的影响。

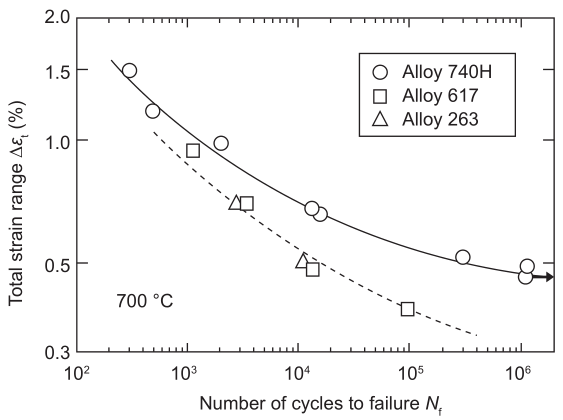

700°C下合金740H的疲劳数据如图7所示,与合金617和合金263进行比较[32]。合金740的疲劳强度大于合金617和合金263,在低应变范围内更是如此。根据估算,合金740的疲劳极限约为极限拉伸强度的一半。

《图7》

图7.合金740H、合金617与合金263在700°C下的总应变范围对比疲劳损坏周期数。

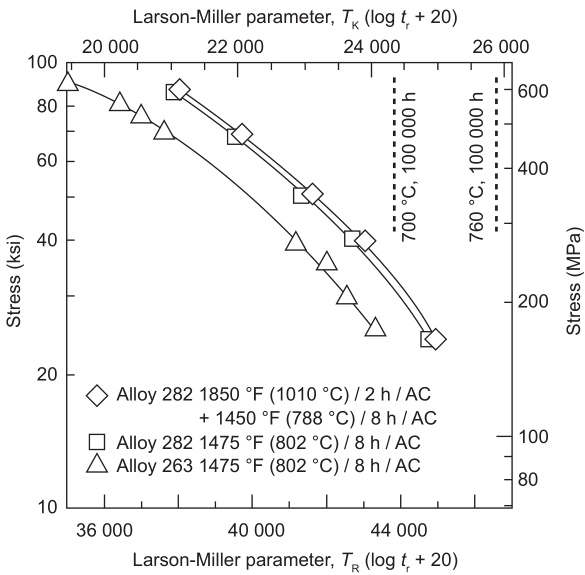

美国DOE/OCDO A-USC项目联合体已认识到合金282的拉伸和疲劳性能对于760°C下的转子应用已足够。目前正在考虑的HP和IP A-USC涡轮设计需要螺栓转子,与工业燃气轮机相似。在该设计中,最高温部件为锻造圆盘。通过三重熔融VIM/ESR/VAR生产合金282试验锭,并计划将其锻造入转盘进行全属性评估[19]。VIM、ESR和VAR分别是真空感应熔化、电渣重熔和真空电弧重熔的缩写词。由于固溶退火后合金282的双级时效处理会造成困难,对于在发电厂中制造大型部件来说更是如此,相关人员已付出相当大的努力以描述单级时效热处理的特征。图8显示合金282在蠕变断裂强度的蠕变试验前进行的不同时效硬化处理的效果,以及合金263的数据[19]。蠕变断裂试验在649~816°C(1200~1500°F)温度范围内进行。与涉及1010°C/2h/AC和788°C/8h/AC的双极时效处理相比,800°C/8h/AC的单级时效处理会导致蠕变断裂强度连续但幅度极小地减少。蠕变断裂强度减少的原因在于γ'析出物颗粒轻微粗化。合金282的显微结构观察结果显示双级时效处理会导致沿晶界出现不连续且不均质的碳化物(假设为M23C6)聚集态结构,尺寸为21~33μm的γ'颗粒在基体中精细分布。单级时效热处理导致沿晶界出现几乎连续的碳化物网状结构,脊状物向晶粒内部凸起,尺寸为38~71μm的γ'颗粒在基体中出现。还应注意到,合金282的蠕变断裂强度远高于合金263。

《图8》

图8.合金282与合金263的蠕变断裂数据,作为拉森–米勒参数(C=20)的函数。

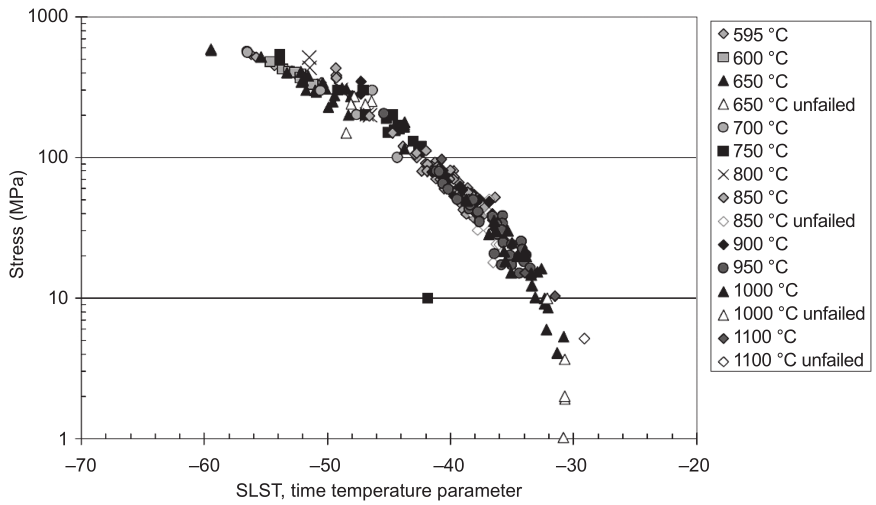

欧洲蠕变委员会(ECCC)的3C镍合金工作小组使用Krupp、JRC Petten和Special Metals提供的数据[33],对600~1000°C之间及1000°C以上温度范围内合金617的多炉次蠕变断裂数据集进行了评估。选择具有应力记录(应力)和1/T术语(也称为SLST)的简单模型进行评估。图9显示合金617的蠕变断裂数据为SLST参数的函数。SLST模型如下:

ln (tu* ) = −23.23283−0.018240476 σ0−8.494174 log(σ0 )+52751.5156/T (1)

式(1)中,tu*为预测断裂时间(h);σ0为应力(MPa);t为温度(K)[33]。根据评估,100000h蠕变断裂强度在650°C、700°C和750°C下应分别为179MPa、112MPa和68MPa。然而,SLST模型未通过各部分ECCC后评价测试,这表示该模型不适合采用蠕变断裂数据,部分原因在于蠕变断裂数据相当分散。ECCC工作组3C报告,改进合金617断裂评估可靠性的唯一方式为改进蠕变断裂数据集的区间,尤其是长期数据区间。因此,建议对合金617蠕变断裂强度的所有未来评估应基于在大应力和温度范围内测试更多炉次。

《图9》

图9.合金617的蠕变断裂数据,作为SLST参数的函数。

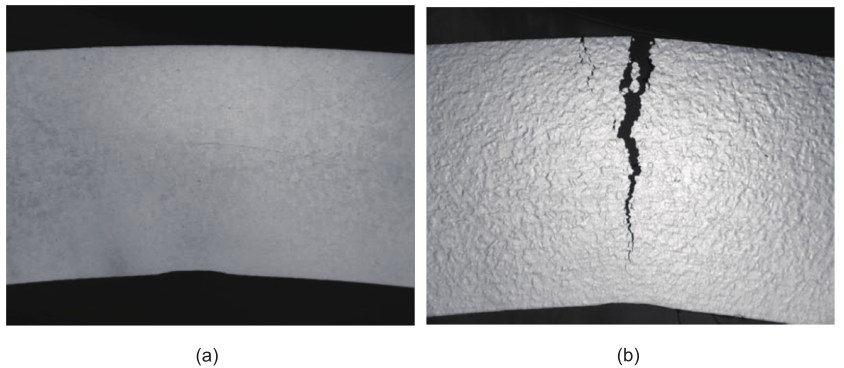

在COMTES700操作期间,厚壁合金617B部件出现一些问题,如在高压旁通阀和壁厚为50mm的厚壁蒸汽管补焊HAZ中形成裂缝[4,34]。在补焊HAZ中沿晶界出现小裂缝。

在700°C下进行三点弯曲松弛试验以便理解暴露在COMTES700中的合金617B部件中的松弛开裂特性。三点弯曲松弛试验期间,经过固溶退火合金617B的纯料出现塑性变形但无开裂,如图10(a)所示[4]。另一方面,在COMTES中使用的合金617B中,在700°C下连续运行三年后,在三点弯曲松弛试验后形成裂缝,如图10(b)所示[4]。显微结构观察结果显示沿晶界主要为一系列Cr碳化物且在晶粒内部存在高密度细γ'析出物,导致晶粒内部出现大量硬化和延展性损失。在980°C下热处理3h可让γ'析出物溶解。这一热处理会减少合金617B中对松弛开裂的敏感性,导致基底金属或使用中合金617B补焊中无裂缝。然而,无热处理厚焊缝在700°C下进行弯曲松弛试验时会开裂。

《图10》

图10.使用中合金617B样本三点松弛弯曲试验结果。(a)固溶退火;(b)在COMTES中700°C连续三年使用合金617B。

日本对蠕变强度和γ'析出硬化新式镍基合金的最新研究成果(如表3所示)在参考文献中被引用,参考文献[35]用于USC141,参考文献[36]用于LTES700R,参考文献[37]用于FENIX700,参考文献[38]用于TOS1X-2。

3.5.2无γ'的镍基合金:HR6W

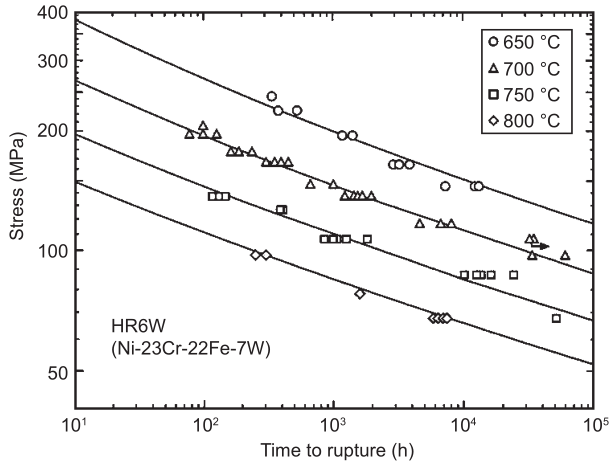

图11显示650~800°C下HR6W的蠕变断裂数据,表示长时间下稳定的蠕变强度[21,22]。根据拉森–米勒参数法,预计100000h蠕变断裂强度在700°C、750°C和800°C下分别为88MPa、64MPa和46MPa。与其他γ'强化的镍基合金(如合金617)相比,HR6W中的蠕变断裂强度更低且断裂长度更大。透射式电子显微镜(TEM)观察结果显示,HR6W中的细析出物M23C6、MX和Fe2W莱夫斯相为有效的位错壁垒。

《图11》

图11.650~800°C下HR6W的蠕变断裂数据。

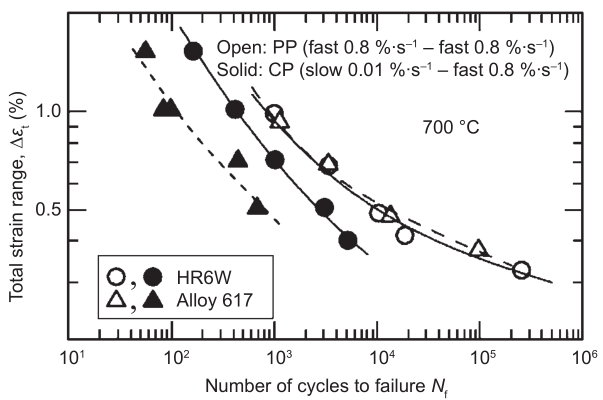

已在700°C下研究过HR6W的蠕变疲劳性质,并与合金617的蠕变疲劳性质进行了对比[39]。在700°C应变受控条件下分别使用应变速度为0.8%.s–1和0.01%.s–1的快–快(PP)和慢–快(CP)波形进行蠕变疲劳试验,结果如图12所示。在PP试验条件下,HR6W和合金617的疲劳寿命几乎相同;然而,CP试验条件下,HR6W的疲劳寿命远大于合金617。CP试验后,裂缝表面的SEM观察结果显示合金617中主要为晶间开裂,而HR6W部分观察到穿晶开裂。合金617中的晶间开裂由细γ'颗粒形成的晶体内部的析出硬化产生。

《图12》

图12.HR6W与合金617在700°C下的总应变范围对比疲劳损坏周期数。

为研究对松弛开裂的敏感性,在1×10–6s–1应变速度和700°C温度下对HR6W进行慢应变速度拉伸试验(SSRT),并与合金617的结果进行对比[40]。HR6W在高应变速度试验条件下保持充足的延展性,而合金617的延展性出现显著下降。研究结果与合金617中的晶间开裂相关,而HR6W中主要为穿晶开裂。

至于HR6W对A-USC发电厂的适用性,以上结果显示HR6W在蠕变疲劳性质和松弛开裂耐受性方面具有优势,而其在700°C下的蠕变断裂强度稍低于合金617。

《4.A-USC发电厂低温部件用新式马氏体9%Cr钢》

4.A-USC发电厂低温部件用新式马氏体9%Cr钢

《4.1备选马氏体9%Cr钢》

4.1备选马氏体9%Cr钢

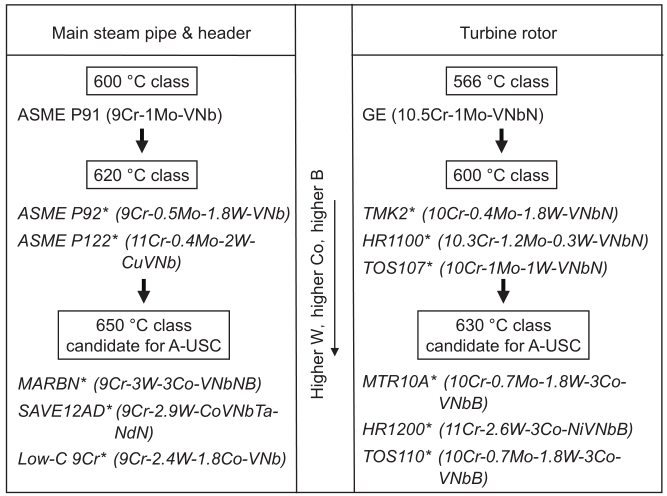

图13显示了日本的马氏体锅炉和涡轮用钢的开发进展情况。马氏体9%~12%Cr钢中蠕变强度提高已通过采用钨(W)替代部分或全部钼(Mo)以及添加钴(Co)、氮(N)、铌(Nb)和硼(B)实现。合金元素的总含量逐步增加以提高蠕变强度。铁素体形成元素钨(W)的增加需要更高的奥氏体稳定元素钴(Co)含量,从而清除δ铁素体。三种高强度9%Cr钢,MARBN(9Cr-3W-3Co-VNbNB)、Low-C 9Cr(9Cr-2.4W-1.8Co-VNb)和SAVE12AD(9Cr-2.9W-CoVNbTaNdN)为厚型材锅炉部件(如在最高温度为650°C下运行的主蒸汽管道)的备选用钢[10]。MARBN是采用B和MX氮化物强化的马氏体9%Cr钢,这是一种基于原奥氏体晶界(PAGBs)周围马氏体显微结构稳定性进行设计的合金[41]。低碳9%Cr钢为设计用于在高温下通过将Ni和Al杂质减至最少来稳定马氏体显微结构的合金[42]。这种钢的碳含量减至0.035%,从而改进可焊接性。SAVE12AD中B含量高但N含量低,与MARBN相似[43]。原始SAVE12具有较高Cr含量(12%),但在SAVE12AD中,Cr含量减少至9%,以实现马氏体显微结构的长期稳定[44]。

《图13》

图13.日本马氏体锅炉和涡轮用钢的开发进度。日本开发的钢材采用带星号的斜体字表示。

MTR10A(10Cr-0.7Mo-1.8W-3Co-VNbB)、HR1200(11Cr-2.6W-3Co-NiVNbB)和TOS110(10Cr-0.7Mo-1.8W-3Co-VNbB)(图13)由日本生产企业于20世纪晚期在A-USC项目启动前开发,用于蒸汽温度为630°C的涡轮转子[45]。这些转子钢最初计划用于650°C等级USC发电厂中。然而现在,日本无650°C等级USC发电厂。因此,转子用钢已可用于建造A-USC发电厂。MTR10A、HR1200和TOS110为马氏体10%~11%Cr钢,具有高W、Co和B含量,分别是TMK2、HR1100和TOS107的升级版。

在欧洲,人们在欧洲科学与技术(COST)计划的合作框架内不断进行USC发电厂锅炉和涡轮用马氏体9%~12%Cr钢的开发和评价工作:COST 501(1986—1997)、COST 522(1998—2003)和COST 536(2004—2009)[2,46]。待开发钢材的目标温度在COST 501、COST 522和COST 536计划中分别为600°C、620°C和650°C。COST 522计划的成果证明了FB2钢(9Cr-1Mo-1Co-0.2V-0.07Nb-0.01B-0.02N)中大型转子锻件的可制造性,FB2钢是最有可能用于620°C应用的合金。在COST536计划中,基于FB2的预期成分,使用具有较高硅(Si)含量的试验熔化FB2-3Ta(8.9Cr-1.49Mo-1.0Co-0.2V-0.003Nb-0.013B-0.009N-0.08Ta)研究了Nb和Ta对长期蠕变稳定性的作用,以确定蒸汽氧化耐受性、改变B/N比例、最低Ni含量以及采用Ta替换Nb等[46]。650°C下对试验熔化FB2-3Ta的蠕变断裂试验的结果显示,在FB2中选定含量Ta未必比Nb更加有效。

在欧洲其他策略包括塑造具有与MARBN相同化学成分的9Cr钢以及MARBN的进一步优化,已在数个项目中进行:英国影响项目[47]、MACPLUS项目[49]、能源材料工作小组(WG2)以及EMEP(改进的长期高温材料性能用工程显微结构和纳米结构)[49,50]。这些项目旨在开发能在650°C下长期安全使用的先进MARBN。

如图4所示,G115是一种马氏体9Cr钢,在中国开发用于650°C及以下温度的管道应用,目前是中国A-USC项目的备选用钢[12,51]。G115的化学成分为含有150ppmB和140ppmN的9Cr-3W-3Co-1CuVNbB钢,与MARBN类似,但添加了1%的铜(Cu)。

《4.2一种新式马氏体9%Cr钢:MARBN的蠕变强度和显微结构》

4.2一种新式马氏体9%Cr钢:MARBN的蠕变强度和显微结构

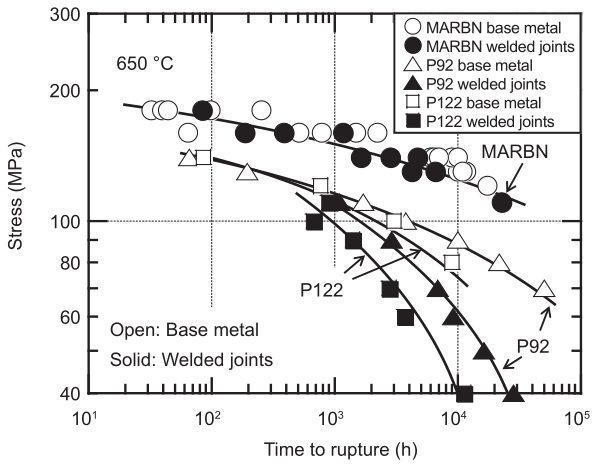

图14显示了MARBN(含120~150ppm B和60~90ppm N)基底金属和焊缝的蠕变断裂数据,以及P92和P122[52,53]的数据。MARBN的基底金属蠕变断裂强度远高于P92和P122,与基底金属相比,焊缝蠕变断裂强度基本未减少,表示无类型四裂缝。MARBN/合金617与MARBN/合金263的焊缝不同,表示与MARBN基底金属相比,其蠕变断裂强度未减少[54]。

《图14》

图14.650°C下MARBN、P92和P122的蠕变断裂数据。

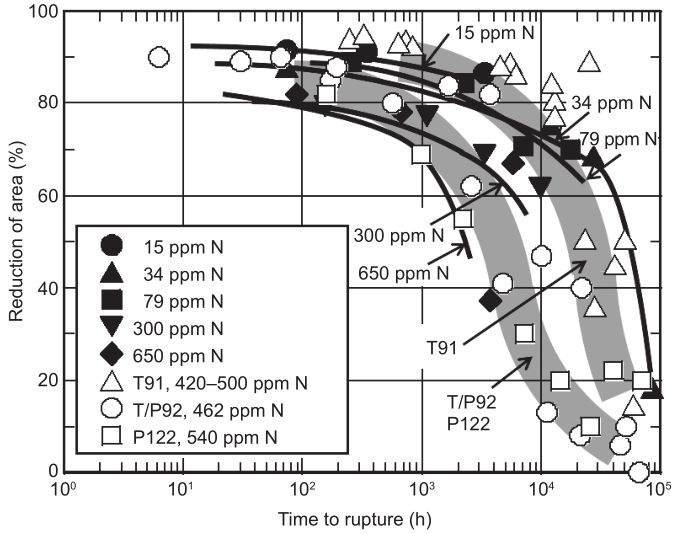

正火期间添加硼和氮而未形成任何硼氮化物(BN)会显著提高蠕变强度。然而,添加过量B和N会导致在正火热处理期间形成BN;形成BN会消耗可溶解B和N,从而降低蠕变强度。正火热处理期间形成BN还会降低蠕变断裂延展性,如图15所示[52,53]。添加300ppm或650ppm的N和140ppm的B会大幅降低9Cr钢断面缩率,因为正火期间钢材中会产生大量BN。另一方面,9Cr钢中N含量小于100ppm表示断面缩率足够,稍大于T91或与其相同。断面缩率足够对蠕变疲劳寿命有利,因为蠕变断裂试验中,蠕变疲劳寿命与蠕变延展性成正比。Gu等[55]分析了蠕变暴露后P92钢中形成的蠕变孔洞。他们的上述分析显示大部分蠕变孔洞与硬质点夹杂相关。上述夹杂的化学分析显示,尽管还观察到一些Al2O3和MnS颗粒,但绝大部分为BN。

《图15》

图15.氮浓度对650°C下含有140ppm硼的9Cr-3W-3Co-0.2V-0.05Nb钢的断面缩率的影响,以及T91、T/P92和P122的数据。

1050~1150°C正火温度下9%~12%Cr钢中BN溶度积根据以下公式计算:

log[%B] = –2.45log[%N] – 6.81 (2)

(2)中,[%B]和[%N]分别为可溶B与可溶N浓度的质量分数,如图16所示[56]。当B浓度为140ppm时,仅有95ppmN可溶解在基质中,在正火温度下不会形成任何BN。

《图16》

图16.1050~1150°C正火温度下9%~12%Cr钢中硼和氮的组成。

在PAGBs附近,可溶B通过偏析富集对于减少PAGBs附近的M23C6碳化物粗化速度至关重要。该富集稳定了PAGBs处和附近的M23C6碳化物的精细分布,并提高了长时间GB析出硬化[57]。

在焊缝处,正火期间添加B和N而不形成BN会导致无晶粒细化,且MARBN的HAZ中无类型四裂缝。焊接加热期间扩散α/γ相变在Gr.92中出现,而9Cr-B钢中出现马氏体α/γ相变。当峰值温度不太高时,γ相成核和发育产生的扩散相变会在HAZ中生成细粒显微结构。该细粒显微结构表示生成了新晶界。加热期间碳化物(如M23C6)开始溶解,但当峰值温度不太高时不能完全再溶解。焊后热处理(PWHT)后,HAZ中Gr.92的合成显微结构显示沿PAGBs形成的析出物极少,基本无板条块子结构。生成新晶界和M23C6碳化物的不完全溶解会在细粒显微结构中沿晶界形成极少析出物。沿PAGBs出现极少M23C6碳化物,这表示GB析出硬化减少。Gr.92焊缝蠕变强度降低并非由HAZ中晶粒细化导致,而是由GB析出硬化减少导致。另一方面,硼的晶界偏析会阻碍加热期间扩散α/γ相变,因为硼的晶界偏析会减少GB能量并使GB不如γ相的异相成核位置高效[57]。PWHT后的HAZ合成微观结构与原始显微结构基本相同,沿晶界分布粗晶粒和足够的M23C6碳化物。可溶硼对加热期间相变行为改变至关重要,会导致无晶粒细化且无类型四裂缝。

通过氩气中预氧化处理在MARBN表面形成保护性富含Cr2O3的结垢。该处理大幅提高了650°C下蒸汽中MARBN的抗氧化性[58]。

9Cr钢G115的蠕变强度和显微结构可参阅Liu等[12]和Yan等[51]报告的文献。

《5.结语》

5.结语

对镍基合金和马氏体9%~12%Cr钢技术的开发取得了诸多进展,使700°C及以上最高蒸汽温度的A-USC发电厂成为可能。美国DOE/OCDO A-USC项目对合金740/740H与合金282开展了大量研究,合金740/740H与合金282通过大量细γ'颗粒进行强化析出硬化。项目联合体已了解合金740/740H适用于在具有760°C最高蒸汽温度的A-USC发电厂中长期运行的主蒸汽管道以及过热器和再热器管,而合金282在涡轮转子和圆盘中应用前景不错。在COMTES700项目中,在700°C下暴露三年后,厚壁合金617B部件在700°C下三点弯曲松弛试验期间表现出相对于松弛开裂的高敏感性。松弛开裂是由晶粒内细γ'颗粒的析出硬化导致的。暴露在980°C下热处理3h可再次溶解γ'析出物,导致基底金属或使用中合金617B的补焊中无裂缝。日本已开发出许多不同种类的新式镍基合金用于A-USC发电厂。无γ'相的HR6W具有出色的蠕变疲劳性质和耐松弛开裂性,而其700°C下的蠕变断裂强度稍低于合金617。日本和中国开发出新式马氏体9%~12%Cr钢(如MARBN、低碳9Cr、SAVE12AD和G115),用于650°C及以下厚型材锅炉部件应用。MARBN的基底金属蠕变断裂强度高于P92和P122,并且与650°C下基底金属相比,其焊缝蠕变断裂强度基本未降低,表示无类型四裂缝。

《6.未来趋势》

6.未来趋势

具有较高显微组织稳定性的耐热钢和合金具有更高的长期蠕变强度。杂质偏析和有害相形成导致的GB脆化会降低镍基合金的蠕变疲劳性质和蠕变强度。晶粒内部由大量细γ'颗粒形成的广泛析出硬化会导致GB之间和晶粒内部出现强度错配,加速镍基合金内的松弛开裂和蠕变疲劳开裂。因此,应付出更多精力检查镍基合金,从而明确晶界处和周围的显微结构演变机制。确定一种使用计算材料科学和现代显微结构表征技术预测高温下GB显微结构演变的方法至关重要,同时还应致力于确定具有最佳GB处和晶粒内部显微结构组合的镍基合金。

镍基合金与马氏体9%~12%Cr钢之间的焊缝不同,在A-USC发电厂的锅炉和涡轮部件中不可避免地存在这一现象。关键问题在于熔合边界附近和HAZ中的显微结构表征以及不同焊缝的长期蠕变强度评价。

可靠的长期蠕变寿命预测是镍基合金与马氏体9%~12%Cr钢均需研究的问题。应更加关注结合对长期蠕变中蠕变变形行为和显微结构演变的研究结果,同时考虑通过短期蠕变断裂数据推断做出的预测,还应致力于提高新式镍基合金和新式马氏体9%~12%Cr钢在A-USC发电厂中更高温度和更长运行周期条件下的可靠性。

最后,在应用于商用发电厂之前,需要按比例增加备选镍基合金锭,生产全尺寸原型或模型部件,以及进行后续部件测试。

京公网安备 11010502051620号

京公网安备 11010502051620号