《1.引言》

1.引言

加速器驱动次临界系统(ADS)是一种新型的核能利用装置,由质子加速器、重金属散裂靶以及次临界反应堆组成。其原理是利用加速器产生的高能质子轰击重金属靶,产生散裂中子,以驱动次临界反应堆中的核材料发生核反应,同时维持次临界反应堆的运行。由于ADS具有中子能谱硬、通量高、能量分布范围广,次锕系核素(MA)嬗变和长寿命裂变产物(LLFP)能力强的特点,利用它对核废料进行嬗变处理,可大幅降低核废料的放射性危害,实现核废料的最小化处置,同时可实现能量放大,提高核资源的利用率[1,2]。2011年,中国科学院启动了名为“未来先进核裂变能——ADS嬗变系统”的战略性先导科技专项,目的是通过3个阶段的研发,自主发展ADS从试验装置到示范装置的全部核心技术和系统集成技术,为保障国家能源供给和核裂变能长期可持续发展做贡献[3]。

第I阶段将建成包含质子加速器、液态重金属散裂靶和次临界反应堆的ADS研究装置。该装置采用超导加速腔和超导加速磁体的加速器方案。目前,在高稳定度强流质子源、连续波质子束射频四极(RFQ)加速器和Spoke超导腔的研发方面已经取得了显著进展。质子加速器的一般性能已达国际标准,部分参数已达国际先进水平。一种新型流态固体颗粒靶被发展为中国ADS项目的散裂靶[4],通过固体颗粒的流动载热,可保持较高的质子束功率。此外,还同步开展了液态铅铋有窗靶的设计与验证工作。

中国科学院核能安全技术研究所•FDS团队十余年来长期从事铅基反应堆研究,提出了系列铅基堆创新概念,包括FDS系列铅基聚变堆、CLEAR系列铅基快中子裂变堆、移动式小型铅基堆核电源(“核电宝”)等,其中“麒麟号”(CLEAR)被选作中国ADS反应堆的堆型[5,6]。根据中国科学院ADS项目的发展计划,反应堆的建设包括3个阶段,即从研究试验堆CLEAR-I到工程演示堆CLEAR-II,并最终发展为商用原型堆CLEAR-III。在第I阶段,名为“麒麟一号”(CLEAR-I)的10MW铅基研究反应堆以铅铋合金为冷却剂,被用于开展ADS铅基反应堆的中子学、热工水力学和安全特性等试验研究。此外,铅基冷却反应堆的设计、建造、运行、控制技术以及ADS耦合集成运行技术也将会在第I阶段被验证。

本文对CLEAR-I反应堆进行了介绍和说明,并提出了铅铋回路、关键组件与技术、安全分析和环境影响分析的研发进展。首先,简要回顾了作为本次研究基础的铅基反应堆在世界范围内的技术特点及发展现状。其次,重点介绍了CLEAR-I的设计特点和设计方案。其关键技术与CLEAR组件的研发概括为:①对多功能铅铋堆试验回路平台KYLIN-II的材料试验进行了论证;②介绍了铅铋工艺技术和燃料组件技术,对结构材料与包壳材料进行了兼容性评估,为CLEAR确定了新的反应堆关键组件;③介绍了铅铋堆集成试验平台,包括铅基堆零功率物理试验装置CLEAR-0,铅基堆液态重金属池式集成测试装置CLEAR-S和铅基虚拟反应堆系统CLEAR-V。最后,进行了安全分析和环境影响评价。

《2.铅基反应堆技术特点及发展现状》

2.铅基反应堆技术特点及发展现状

铅基反应堆是第四代核能系统的参考堆型之一,也是ADS的首选参考堆型。根据第四代核能系统国际论坛组织(GIF)最新发布的“第四代核能系统技术路线图”,在所有第四代核能系统中,铅冷快堆有望成为率先实现工业示范和商业应用的核能系统[7]。由于铅基材料(如铅锂合金)包层具有良好的导热能力、充足的氚增殖比、相对简单的设计以及在经济性和安全性方面的吸引力,使其在国际上核聚变反应堆研究领域备受关注。

铅或铅合金材料对中子的吸收能力和中子慢化能力弱,因此将其用作冷却剂的反应堆具有良好的核废料嬗变和核燃料增殖能力。由于铅基材料熔点低且沸点高,铅基反应堆可在常压下运行,大大降低了潜在的冷却剂损失风险(LOCA),同时可实现高热电转化效率。铅基材料的化学稳定性高,可排除起火或爆炸等安全问题。同时,液态铅基材料的载热和自然循环能力强,可依靠自然循环排出余热,大大提高了反应堆的非能动安全性[8]。因此,在国际上大多数ADS计划中均重点考虑将铅基材料作为反应堆冷却剂。

鉴于铅基反应堆技术成熟性好、特性优良并且在聚变和裂变领域的应用潜力巨大,国际上也在积极开展大量的铅基反应堆工程项目,包括俄罗斯的SVBR-100[9]和BREST-OD-300[10]项目、比利时的MYRRHA ADS项目[11]和欧盟的ELFR与ALFRED项目[12]。此外,美国、日本和韩国也在积极开展铅基反应堆的关键技术与模块化铅基反应堆的应用开发。

《3.中国铅基研究反应堆(CLEAR-I)》

3.中国铅基研究反应堆(CLEAR-I)

《3.1.设计特点》

3.1.设计特点

CLEAR-I是针对ADS研究的铅铋冷却反应堆。试验目标预计分步实现,如装载不同类型及不同数量的燃料或调节质子束强度,同时兼顾反应堆的设计和建造。反应堆的设计要遵循技术可行性、安全可靠性、试验灵活性和技术延续性等设计技术原则,主要体现在:

(1)技术可行性:采用现有较成熟的材料、核燃料和相关技术,降低反应堆技术难度和造价。

(2)安全可靠性:由于铅铋冷却剂的中子物理、热物理和化学特性,反应堆具有负反应性温度系数和非能动余热排出能力。这些功能可显著提高反应堆的固有安全特性,有效避免类似福岛事故的发生。

(3)试验灵活性:CLEAR-I的双操作模式可以确保其在临界或亚临界条件下运行。远程换料系统可确保不同堆芯布置方式和不同燃料种类的灵活性。

(4)技术延续性:UO2是首先被采用的装载燃料;先进的燃料(如混合氧化物、超铀等)以及次锕系核素(MA)将在后期被检测,以验证CLEAR-I的嬗变技术。

在上述设计技术原则的基础上,设计出了具有创新型双操作模式(临界/次临界)的CLEAR-I反应堆。因此,可在同一装置上开展ADS耦合测试和铅基反应堆临界运行研究。目前,CLEAR-I详细的方案设计已经完成,正在开展初步的工程设计。由于其独特和创新的设计特点,CLEAR-I作为铅基反应堆的参考堆型已被国际原子能机构(IAEA)[13]和GIF[7]收录。

《3.2.CLEAR-I设计方案描述》

3.2.CLEAR-I设计方案描述

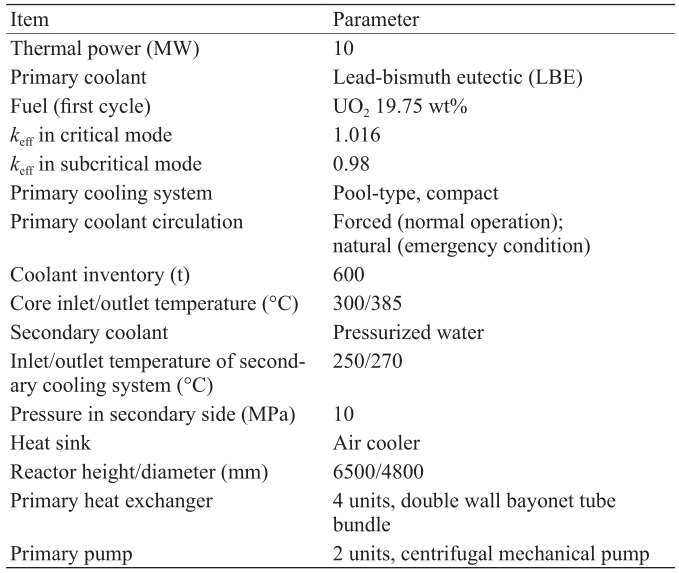

CLEAR-I的主要设计参数如表1所示。

《表1》

表1 CLEAR-I主要设计参数

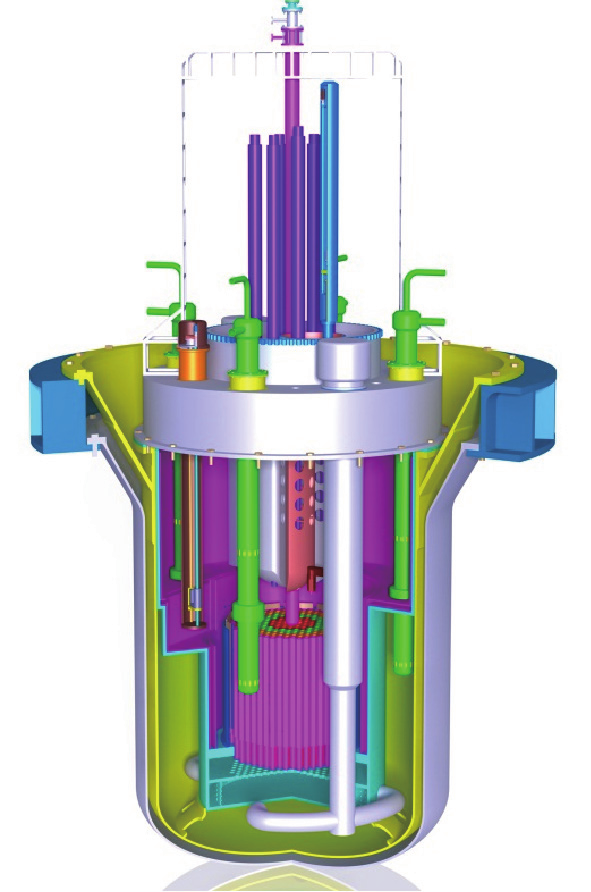

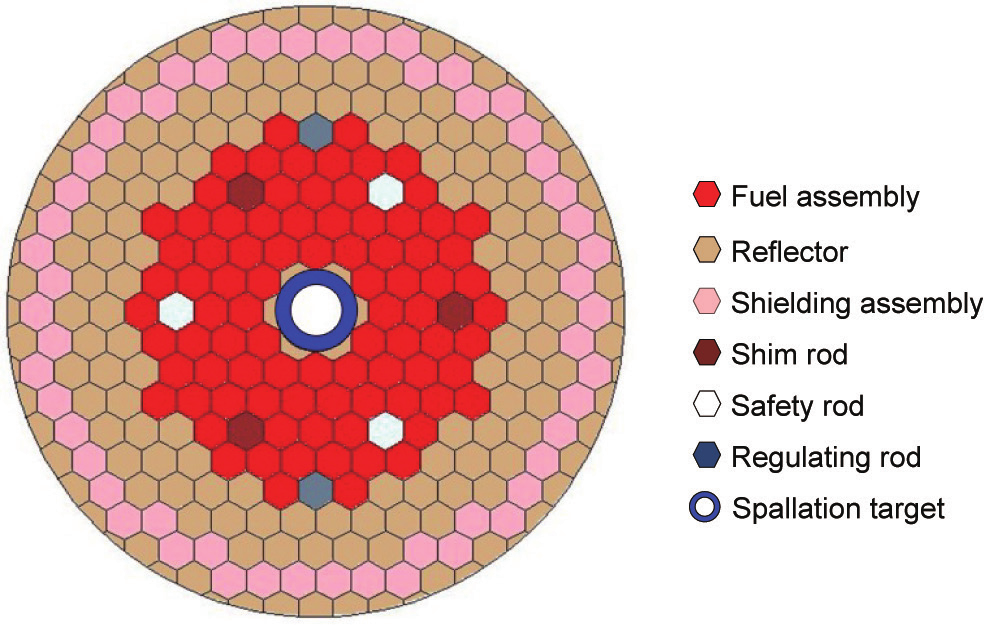

图1为CLEAR-I反应堆的整体三维视图。图2展示了CLEAR-I的堆芯由内及外分别有燃料组件、屏蔽层组件和反射层组件,并且在特定位置设置有8根控制棒。其中,每个燃料组件由装入六角形外套管中的61根燃料棒束构成,并采用螺旋绕线固定。为确保燃料组件的稳定性,利用凸台实现水平约束,通过配重实现竖直约束。堆芯装载有86盒燃料组件,其活性区的高度为800mm,直径为1230mm。如图2所示,堆芯设计了临界/次临界双运行模式。临界模式中的初始耦合系数在初始运行时为1.016,在运行十年后,降到1.008,平均燃耗为每千克铀10.195MWd。应用SuperMC程序进行堆芯中子学分析[14],结果显示,在运行中温度系数和膨胀系数等反应性系数均为负值。堆芯反应性在运行过程中由两套独立控制系统控制,每套控制系统都满足卡棒准则并且能够保证安全停堆。

《图1》

图1.CLEAR-I反应堆三维视图。

《图2》

图2.临界运行模式堆芯布局图。

一回路冷却系统采用池式布局,铅铋从堆芯向上流动汇入热池,经换热器冷却后,向下流动进入冷池,并由主泵推送,通过分配联箱进入堆芯形成循环。一回路系统的压力为微负压,由上部惰性覆盖气体维持。冷却剂的驯化由2台机械泵驱动,4台换热器直接浸没在反应池中。反应堆容器是一回路系统的边界,采用双层池式结构和吊式支撑。二回路冷却剂为高压液态水,其在换热器进出口的温度分别为250°C和270°C。共有两个独立的二回路冷却系统,每个系统与两个换热器相连。最终的热阱为空冷器。

主泵采用轴封式机械泵,冷却剂入口被布置在冷池低压腔室内,出口则通过管道连接到冷池高压腔室。主换热器采用双壁夹层刺刀管式管壳型换热器,被立式布置在主容器内。其入口位于热池内,出口位于冷池内。控制棒驱动系统的设计采用了两套独立的驱动原理,可保证事故情况下反应堆的安全。反应堆容器内的燃料处理系统由双旋转插头、换料机和转子升降机构成。分体式中心测量柱的设计可实现换料机的堆内全堆芯换料,解决了因加速器束流管道的引入而导致的燃料组件自动装卸等难题。

《4.关键技术与关键组件的研发》

4.关键技术与关键组件的研发

结合CLEAR-I的工程化技术需求与未来铅基反应堆的发展目标,重点围绕反应堆冷却剂技术、关键组件、结构材料与燃料、反应堆运行与控制技术等开展研发工作。目前,已建成了KYLIN系列铅铋试验回路,可开展结构材料腐蚀试验、反应堆热工流体测试和冷却剂事故安全试验。用于原理验证的主泵、换热器、控制棒驱动机构和换料系统等关键组件已经被建造和测试。为全面验证和测试关键组件的原理样机以及铅基反应堆的集成操作技术,目前正在建设铅合金冷却非核反应堆CLEAR-S、铅基零功率核反应堆CLEAR-0和铅基虚拟反应堆CLEAR-V。

《4.1.多功能铅铋堆试验回路平台——KYLIN-II》

4.1.多功能铅铋堆试验回路平台——KYLIN-II

KYLIN-II是一个多功能铅铋堆试验回路平台,如图3,主要由材料回路、热工回路和安全回路这三个独立的回路平台组成。KYLIN-II的目标是开展冷却剂工艺技术测试、结构材料腐蚀试验、燃料组件热工水力学与传热研究、强迫与自然循环试验、组件原理样机验证试验和换热器破口事故安全试验。材料回路的最高温度为1100°C,样品表面最高流速为10m·s–1。热工回路的高度为13m,设有61根电加热棒的燃料组件模拟器用以开展燃料组件的热工水力学与传热研究及自然循环试验。安全回路具备开展最高压力和最高温度分别为25MPa和550°C的换热器破口事故安全试验与程序验证的能力。

《图3》

图3.多功能铅铋堆试验回路平台——KYLIN-II。

《4.2.关键技术与组件》

4.2.关键技术与组件

4.2.1.铅铋工艺技术

由于铅铋杂质会影响燃料棒和换热器的传热性能、加重结构材料和包壳的腐蚀和堵塞换热器流道及管道,因此铅铋成分的控制对反应堆的安全及稳定运行至关重要,是铅基堆核心技术之一。为将冷却剂的质量标准化,提出了铅铋合金的成分标准,并以此标准为基础开发了铅铋合金的电磁感应熔炼制备工艺。此外,还为铅铋的在线纯化研发了冷阱和磁阱,并为放射性元素210Po的纯化开展了不锈钢与新型石墨烯复合材料的研究。多套氧气控制系统和氧气传感器被成功研制,并在KYLIN-II材料回路中稳定运行超过6000h,如图4所示,其中电动势为带有原电池的电化学氧气传感器的电压。高温液态铅铋合金中的氧气浓度被稳定控制在10–8wt%~10–6wt%范围内。自主研发的氧气传感器解决了传感器高温密封和异种材料连接的问题,测量误差小于±5mV,精确度及可靠性可达到国际同类装置的最高水平。

《图4》

图4.(a)铅铋回路中的稳定氧控;(b)氧气传感器的精确性测试。

4.2.2.结构材料与包壳材料的兼容性评估

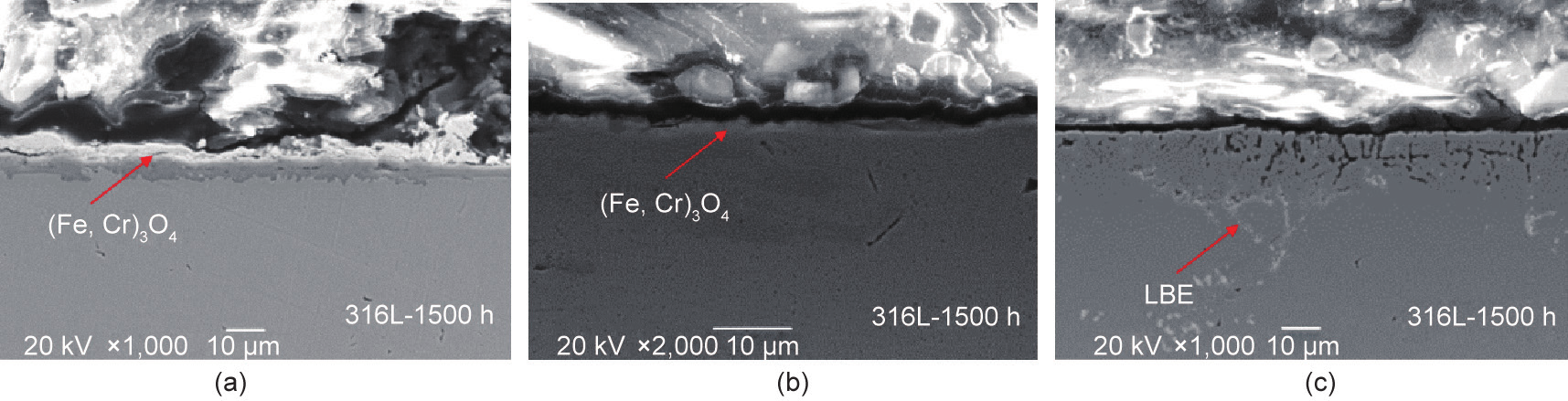

为调查和解决铅基反应堆中材料的高温腐蚀及液态金属脆化等兼容性问题,开展了一系列与铅基反应堆材料兼容性相关的设备研发和机械性能测试。在不同的氧气浓度下,对候选结构材料进行腐蚀试验,以确定CLEAR-I最佳运行工况时铅铋中的最佳氧气浓度范围。在低氧浓度下,可观察到严重的熔解腐蚀;在相对较高的氧气浓度下,钢表面形成的保护性氧化物可提高其抗腐蚀性。为确定CLEAR-I工程应用中的腐蚀裕量,在溶解氧浓度为1×10–6wt%~3×10–6wt%的条件下,开展了长期的腐蚀试验。此外,已经研制了一系列具有氧气控制功能的机械测试(如拉伸、蠕变及疲劳测试等)组件,并且相应的试验也正在进行中。

图5为氧浓度分别是10–4wt%,10–6wt%和10–8wt%,温度为500°C条件下静态铅铋中316L型不锈钢被腐蚀后的横截面外观。图6(a)为5000h腐蚀试验后T91钢样品的横截面外观,图6(b)为腐蚀界面氧化物生长的动力学曲线。可以看出,腐蚀界面由外向内呈现出一个由Fe3O4磁铁层、Fe-Cr尖晶石氧化层以及内氧化层组成的有多层氧化膜结构。

《图5》

图5.不同氧浓度下静态铅铋中316L型不锈钢的横截面外观。(a)10–4wt%;(b)10–6wt%;(c)10–8wt%。

《图6》

图6.(a)5000h腐蚀试验后T91钢样品的横截面外观;(b)腐蚀界面氧化物生长的动力学曲线。

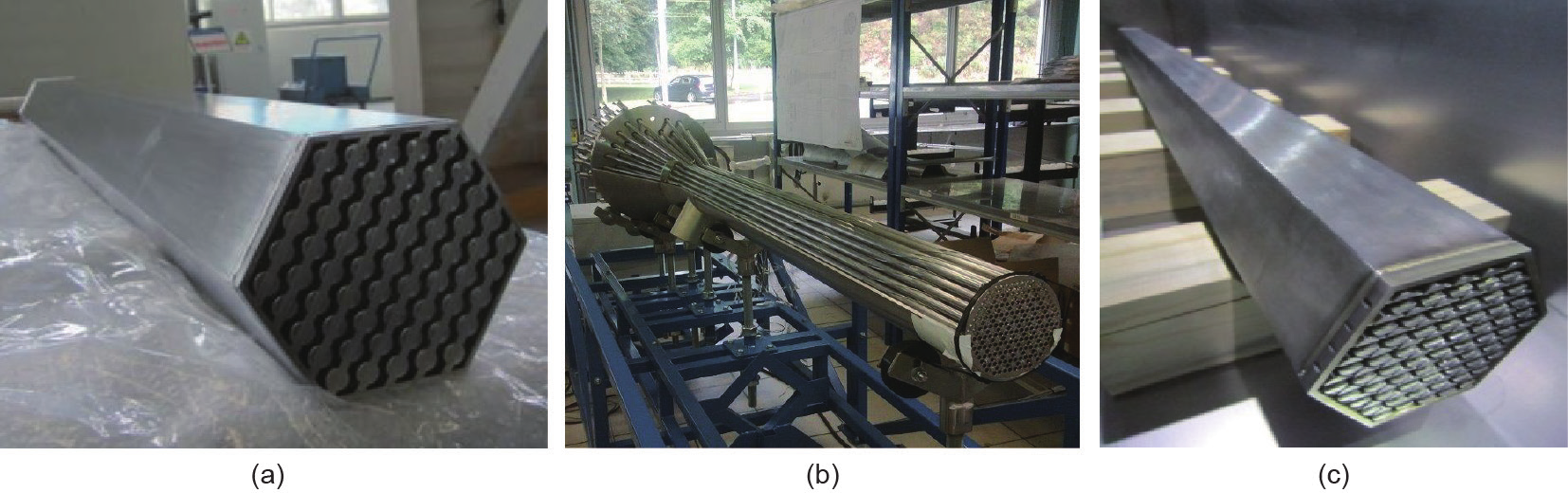

4.2.3.燃料组件技术

针对CLEAR-I燃料组件技术发展的需求,目前已经研制了燃料包壳管和六角形外套管,如图7所示。除了开展在液态铅铋环境下包壳管的腐蚀及机械性能试验,还要进行液态铅铋腐蚀与中子辐照间协同作用的试验。关键的制造技术以及燃料组件结构设计技术已经被掌握,并加工了一系列模拟组件以验证组件的水力学、传热和结构稳定性特征。此外,还获得了一系列可被用于燃料组件结构优化的试验结果。

《图7》

图7.(a)水力学测试模拟组件;(b)传热测试模拟组件;(c)结构稳定性测试模拟组件。

4.2.4.堆内关键组件

CLEAR-I的主泵为立式液下机械泵。轴承采用上下两端支撑的方式。在主泵叶轮的出口处,铅铋的最高速度可达10m·s–1。高速的液态铅铋会造成叶轮材料腐蚀的加重。因此,陶瓷材料和不锈钢涂层技术被提出。目前已完成了对卧式机械泵原理样机的研发,并在KYLIN-II回路中进行了初步测试。后续将利用池式集成测试平台对其完成在瞬态和稳态条件下的性能测试。

CLEAR-I的主换热器被直接安置于反应堆堆池内。为降低换热管破口事故概率、缓解事故后果,采用了具有双壁管刺刀式管束结构的主换热器,避免了换热管两侧介质的直接接触。目前已完成了对换热器原理样机的研制,并成功地在KYLIN-II回路中进行了测试。此外,双壁换热管的工艺技术已被验证,并对其传热性能进行了评价。下一步将会开展全尺寸主换热器样机的研制工作,以期对换热器的设计、性能以及维护技术进行全面的测试。

控制棒驱动机构是CLEAR-I的关键安全组件。为验证其可行性、性能和结构设计,完成了对控制棒驱动机构原理样机的研制,如图8(a)所示。基于该原理样机,在室温下进行了一系列试验,验证了其棒位运动性能、落棒性能、电机适用性和抓手部件适用性等。此外,针对高温、高辐照的堆内环境,进行了机械传动的设计和棒位的连续测量。为实现在高密度条件下铅铋冷却剂的快速落棒,并避免由铅蒸汽扩散凝结而导致的卡棒,开展了配重以及蒸汽密封的研究。目前,正在进行的铅铋环境中控制棒驱动机构验证装置的研制将为铅基反应堆控制棒驱动机构的工程设计提供直接的依据。

《图8》

图8.(a)控制棒驱动机构原理样机;(b)换料系统原理样机。

根据反应堆容器内燃料处理系统的特征完成了对系统原理样机的研制,如图8(b)所示,并设计了双螺旋插头和分体式中心测量柱。基于对原理样机的模拟分析和试验验证,证明了反应堆容器内燃料处理系统的双螺旋插头的合理性和可行性。相应地,铅铋环境下的全尺寸堆内换料系统工程样机的验证装置也正在被研制,以验证满足结构设计、控制技术及检测技术等堆内换料系统要求的所有特性。通过对测试结果进行分析,可找到解决换料系统技术难题的方法。工程样机的性能测试将分别在冷空气和热铅铋环境中进行。

《4.3.铅铋堆集成试验平台》

4.3.铅铋堆集成试验平台

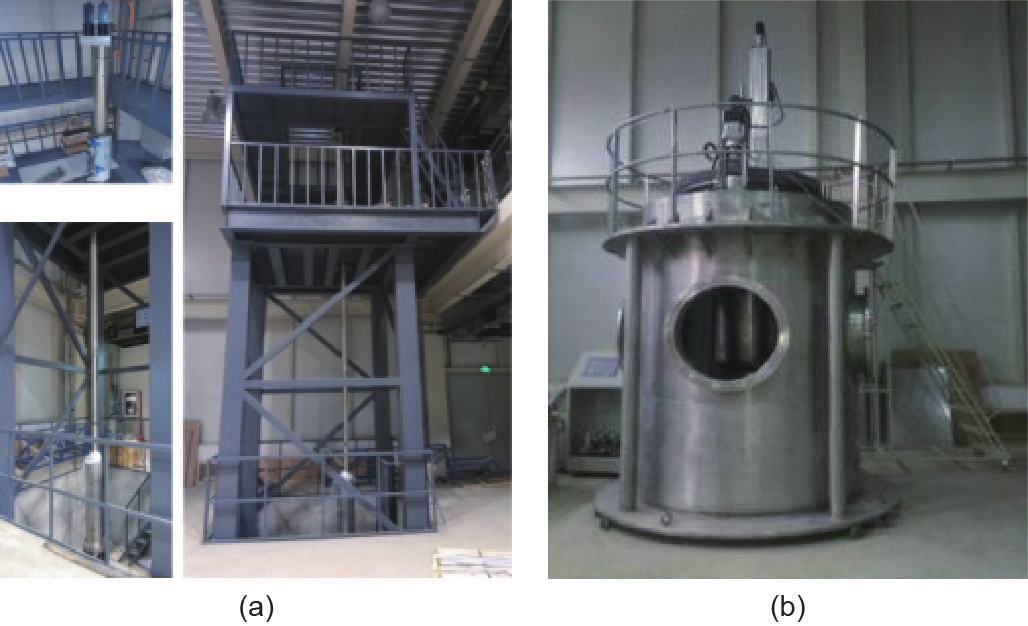

在上述单项工程技术测试与组件原理样机研发的基础上,针对CLEAR-I关键组件与关键技术的集成测试需求,正在开展铅合金冷却非核反应堆CLEAR-S、铅基零功率核反应堆CLEAR-0和铅基虚拟反应堆CLEAR-V的研发建造工作,如图9所示。

《图9》

图9.(a)铅合金冷却非核反应堆CLEAR-S;(b)铅基零功率核反应堆CLEAR-0;(c)铅基虚拟反应堆CLEAR-V。

CLEAR-S是一个液态重金属池式集成测试装置,有7盒模拟燃料组件,每盒组件有61根电加热棒,这与CLEAR-I每盒组件的棒数一致。此外,在堆池中还布置有1台主换热器原理样机、1台主泵原理样机、支撑组件、冷热池分隔组件等堆内组件,主要参数见表2。CLEAR-S主要被用于开展堆芯传热与流量分配、换热器原理样机与主泵原理样机、余热排出技术、反应堆堆容器空气冷却系统(RVACS)和池式铅铋工艺技术的测试,以及运行与调试技术的验证。此外,还可以开展包括强迫或自然循环、冷却剂混合、热分层和瞬态安全等液态重金属池式热工水力学研究,以验证热工水力学设计与安全分析程序,支持CLEAR-I的许可证申请。

《表2》

表2 CLEAR-S的设计参数

CLEAR-0具有与CLEAR-I相同的燃料类型、冷却剂及堆芯布置,因此其中子通量分布与能谱结构也与CLEAR-I一致。CLEAR-0的目标是开展临界质量、中子流密度、中子能谱、空泡效应的控制棒价值的测量等堆芯特征试验,以验证CLEAR-I核设计中使用的计算方法、程序及数据库,并且支持安全分析和许可证获取。目前已完成了对CLEAR-0的工程设计,正在开展关键技术的研发工作。此外,还研发了可以与CLEAR-0耦合来验证ADS中子物理和控制技术的高强度氘–氚聚变中子发生器(HINEG)。HINEG也是核安全与核技术研发的重要中子学试验平台,包括中子学方法和软件、辐射防护、材料活化、辐照损伤以及组件中子学性能的验证。HINEG-I于2015年12月建成并开始调试,强度为1.1×1012n·s–1。

为满足CLEAR-I的设计、优化、建造和运行工作的要求,已经开发了基于数字社会(Virtual4DS)系统的虚拟核电站CLEAR-V,并将很快被建成。CLEAR-V包括中子物理、辐射屏蔽、热工水力学、结构力学、安全与环境影响的分析模型。该模型可被用于支持铅基反应堆的设计与安全评估,检验各子系统瞬态耦合的一致性,并为反应堆优化提供修正方案。因此,它能够有效防止在不同的设计阶段由于动态耦合失效而导致的重大问题。此外,CLEAR-V还可以作为全范围训练模拟器被用于操作员培训。

《5.安全分析与环境影响评价》

5.安全分析与环境影响评价

为更加有效地进行反应堆的设计和安全分析并满足设计验证的要求,研发了包括中子物理学、热工水力学、结构力学、事故分析、环境影响评价和辐射屏蔽在内的20余款设计分析程序。一些程序,如超级蒙特卡洛和计算仿真软件(SuperMC)、中子学与热工水力学耦合瞬态安全分析软件(NTC)和概率安全/可靠性分析软件(RiskA)等,完全被自主研发。对核设计程序、热工水力学设计程序和安全分析程序等软件的代码验证和核查工作正在全面开展,采用了包括内部活动和国际合作活动(如IAEA和经济合作与发展组织(OECD)核能源机构(NAE)进行的基准测试)在内的不同方法。核设计程序SuperMC已满足IAEA国际标准基准案例的基准,计算结果与试验结果及其他代码匹配良好。更加全面的基准将通过CLEAR-0试验实现。由KYLIN-II热工水力学回路和OECD/NEA铅合金冷却先进核能系统基准活动得到的结果已经被用于验证模拟燃料流动、传热以及自然循环的计算流体动力学和系统分析程序。此外,池式系统的模拟能力将被CLEAR-S和其他池式试验组件验证。KYLIN-II安全回路中的换热管破裂试验的结果将被用于NTC程序的验证。

此外,基于当前的CLEAR-I设计方案,开展了系统安全评价、事故分析与环境影响评价工作。GIF推荐的综合安全评价方法(ISAM)被用于系统的安全评价。多种模拟程序,如反应堆偏移和泄漏分析系统(RELAP)、NTC和FLUENT被用于分析全堆芯瞬态、堵流、主换热器破口、外源中子波动以及放射性释放事故的影响。计算结果表明,在已考虑的所有事故条件下,场外放射性物质的释放都小于限值,并具有较大的安全裕度,证明了设计的固有安全性和专设安全设施的有效性。另外,基于事故模拟,开展了一级概率安全评价分析,分析结果为设计薄弱环节的优化提供了参考数据。

由于缺乏与铅基反应堆相关的法规,GIF与国际相关单位联合开展了铅基反应堆标准与许可证技术的研究,共同撰写并发布了铅基反应堆安全白皮书。同时,针对CLEAR-I的设计方案建立了完整的CLEAR-I设计准则体系,为未来的安全评审工作奠定了技术基础。

《6.结论》

6.结论

2011年,在中国科学院战略性先导科技专项“未来先进核裂变能——ADS嬗变系统”等项目的支持下,在深入分析国际上ADS反应堆及铅基反应堆发展现状的基础上,设计了铅铋冷却的临界/次临界双模式运行的中国铅基研究反应堆“麒麟一号”(CLEAR-I)。目前,CLEAR-I详细的方案设计已经完成,正在全面开展初步的工程设计。CLEAR-I的设计方案被IAEA和GIF选为参考反应堆设计。大型铅铋试验回路KYLIN-II已被建造,以进行结构材料腐蚀试验、热工水力学试验以及安全试验。主泵、换热器、控制棒驱动机构和换料系统等关键组件也已经被建造,并完成了对原理样机的测试。为验证和测试铅基反应堆的关键组件和集成操作技术,包括CLEAR-S、CLEAR-0和CLEAR-V在内的一系列集成测试组件正在被建设。完成了系统设计与分析方案,并且建立了CLEAR-I固有安全特性的安全分析。除此之外,针对铅基反应堆的研发,制定了一整套在时间上覆盖近、中、远期的发展方案,包括核废料嬗变、核燃料增殖及能量生产,形成了裂变与聚变技术相互支撑、相互促进的优良发展模式,通过不同铅基材料之间的技术共享,实现了最优的科研投资效率,为中国能源安全和世界核能可持续发展做出重要贡献。

《致谢》

致谢

本工作得到了中国科学院战略性先导科技专项(XDA03040000)和中国国家磁约束核聚变能源发展研究专项(2014GB112000)的支持与资助。感谢FDS团队的其他成员为本工作提供的支持与帮助。

京公网安备 11010502051620号

京公网安备 11010502051620号