1. 引言

煤炭是我国最主要的一次能源,2015年我国煤炭消费量约占一次能源消费总量的64%[1]。煤炭既是我国发电、钢铁、水泥等工业部门和居民生活部门消耗的主要能源与原料,也是我国温室气体及大气污染物的主要排放源。2013年,我国约9×109t的二氧化碳排放来自于化石燃料燃烧,其中,超过83%来自于煤炭燃烧[2]。2012年,约79%的二氧化硫、57%的氮氧化物和44%的颗粒物排放来自于煤炭的直接燃烧,约93%的二氧化硫、70%的氮氧化物、67%的颗粒物排放来自于各种煤炭利用(包括直接燃烧排放和焦炉及其他工业炉的间接排放)[3]。尽管政府已出台大量政策措施来控制煤炭消费以应对气候变化和治理大气污染,但煤炭依然会在中国能源消费中扮演重要角色。有研究表明,即使考虑高比例可再生能源的利用,到2030年煤炭在一次能源消费中的占比仍然会超过50%[4],到2050年也会维持在30%左右[5]。因此,有必要寻求更高效、更清洁的技术方案以使我国丰富而廉价的煤炭资源得以可持续利用。

清洁煤技术(CCT)可促进煤炭的使用更具环境效益和经济可行性[6]。近年来我国在清洁煤技术发展方面已取得显著进展。截至2014年年末,超超临界燃煤电厂的装机容量已超过1×108kW。250MW的整体煤气化联合循环(IGCC)示范电厂已投入运行。2000 t·d–1的水煤浆气化和干煤粉加压气化技术已基本成熟。世界第一个年产油百万吨的煤直接液化装置已于2008年建成,煤制烯烃的商业示范项目以及1.6×105~1.8×105t的煤间接液化项目也已建成。此外,超低排放燃煤发电技术已示范成功。1×105t二氧化碳捕集工业设备已在华能石洞口第二电厂成功运行,并完成了1.5×105t的提高油收率(EOR)和1×105t的二氧化碳地质封存示范。这些新技术的研发和应用已经并将继续在中国绿色低碳转型中扮演重要的角色。

清洁煤技术覆盖了煤炭生产及煤炭利用相关的多项技术,包括绿色开采、煤炭洗选、煤炭发电、煤炭转化、污染控制以及碳捕集、利用和封存技术。本文着重选择煤炭发电、煤炭转化、燃煤电厂的污染物控制以及碳捕集、利用和封存技术进行研究,梳理其在我国的发展现状,并对其未来前景进行展望。

《2. 煤炭发电》2. 煤炭发电

燃煤发电技术主要包括传统的直接燃煤发电和新型煤炭气化发电技术。对于直接燃煤发电,目前广泛使用的有亚临界、超临界、超超临界和循环流化床(CFB)发电技术。煤炭气化发电技术主要是指具有高发电效率和优良环保性能的整体煤气化联合循环发电技术。

《2.1. 现状》2.1. 现状

在我国《国民经济和社会发展第十一个五年规划(2006—2010)》中,政府制定了2010年单位国内生产总值能耗相比2005年降低20%、二氧化硫排放削减10%的目标。为了在我国电力工业持续稳健发展的同时实现这一目标,我国于2007年颁布了加快关停小火电机组的通知,用技术先进的大机组代替落后的小机组。同时,我国对发电容量超过600MW的超临界和超超临界机组开展研究[7],并采用高效清洁发电技术完成了现存老旧火电机组的改造。这些举措在很大程度上提高了我国火力发电的效率。在“十二五”规划(2011—2015)期间,我国又启动对700℃超超临界发电技术的基础研究[8],并进一步进行了循环流化床和整体煤气化联合循环的开发[9,10]。在此期间,世界最大的600MW商业示范超临界循环流化床锅炉机组投入运行[9]。

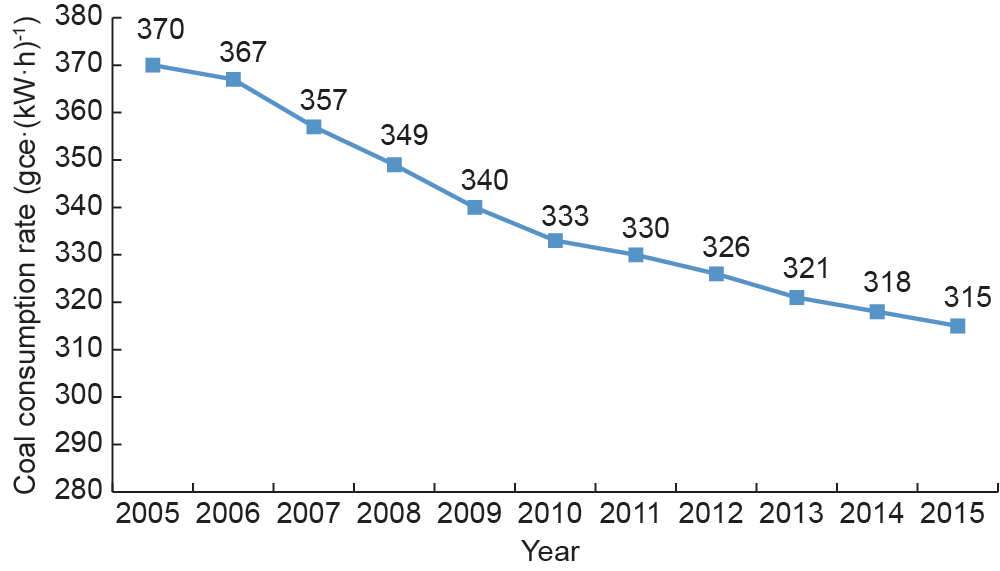

近10年来,我国火力发电产业结构得到了优化、燃煤发电效率获得了综合提升,在污染物排放削减方面也取得了巨大进展。煤电供电煤耗显著降低,如图1[11,12]所示。

《图1》

图1. 中国燃煤机组平均供电煤耗[11,12]。

2.1.1. 超临界和超超临界燃煤发电技术

目前,我国实现了超超临界燃煤发电技术的跨跃式发展。2014年年底,超超临界机组的总装机容量超过了1×108kW,已成为我国新建机组的主力机组。作为我国百万千瓦超超临界火力发电项目之一的上海外高桥第三发电厂实施了一系列节能减排创新和优化措施。该厂实现了276 gce·(kW·h)–1的供电煤耗,达到了国际领先水平。

我国自主研发成功6×105kW等级大型空冷系统机组,开发并建成了世界首座1×106kW等级超超临界空冷系统机组。配备具有自主知识产权空冷系统的机组总装机容量目前达到了6.6×107kW。

我国已建成效率超过47%的1000MW二次再热超超临界机组[13]。国电泰州发电厂于2015年完成两套1000MW二次再热超超临界机组的并网发电。供电煤耗达到266.53 gce·(kW·h)–1。该发电厂的技术参数和效率都是目前世界最高水平,且机组全部在中国设计制造。

目前二次再热超超临界机组技术已应用于三家发电厂。

我国目前已具备设计制造600/1000MW超超临界发电机组的基础和能力,在600/1000MW超超临界机组锅炉的运行中积累了丰富的经验。我国设计制造的机组已出口到国外。这些成就为更高参数(超过600℃和700℃)超超临界发电技术的进一步开发奠定了坚实的技术基础。

2.1.2. 超临界循环流化床锅炉发电技术

我国煤炭资源中高硫煤比例较高,洗煤过程会产生大量煤矸石。循环流化床燃烧技术以其燃料适应好、脱硫成本低和氮氧化物排放低的特点,在大规模利用煤矸石作燃料上具备优势。目前,我国循环流化床锅炉发电机组超过3000个,装机容量接近1×108kW,是世界上此类机组最多的国家。

我国在大容量循环流化床锅炉技术的研制上,目前已完成300MW等级循环流化床的研究、建造和示范运营,并实现了设备的批量生产。由国内开发、设计、制造的600MW超临界循环流化床锅炉示范项目已在四川白马投入商业运营(图2)[14]。该项目是为利用高含灰量、高含硫量及低热值的贫煤为燃料而设计,包括一个循环流化床锅炉及配套的发电系统[14,15]。

《图2》

图2. 白马发电厂600 MW超超临界循环流化床锅炉示范项目[14]。EHE:外置换热器;HP:高压;LP:低压;MP:中压;RH:回热器;SH: 过热器;SHII:二级过热器。

2.1.3. 整体煤气化联合循环发电技术

目前世界上已有六座整体煤气化联合循环发电站投入运行,其中,美国两个、欧洲两个、日本和中国各一个。欧盟330MW整体煤气化联合循环示范项目拥有最大的机组容量,净效率(低位热值)为45%。为了进一步提高整体煤气化联合循环发电效率,全球已开展关于H级燃气轮机和高温煤气净化技术、整体煤气化湿空气透平循环、整体煤气化燃料电池系统和多联产技术的研究。

“十五”“十一五”和“十二五”期间,在科技部的支持下,我国的研究人员在大规模煤气化技术、合成气重型燃气轮机技术及系统优化集成、设计、运行和控制技术方面积累了丰富经验,为更大容量的整体煤气化联合循环和多联产技术的发展奠定了坚实的基础。天津华能1×250MW整体煤气化联合循环发电示范项目于2009年启动。2012年,气化炉成功点火。到目前为止,该项目已在41%(低位热值)的效率下运行,其运行可靠性还会进一步提升[10,16,17]。

《2.2. 未来前景》2.2. 未来前景

(1)高效率和超高参数是燃煤发电技术的发展趋势。据预测,2020年之前中国火力发电总装机容量将会超过1.079×109 kW[18]。下一阶段,百万千瓦水平的一次和二次再热超临界发电技术会进一步发展。其蒸汽温度会超过600℃,参数为28MPa,效率提升幅度为2%~3%。基于这样的发展,将会进行关于高温耐热合金材料的关键技术研究以及温度超过700℃的600 MW超临界发电机组的示范,效率提高6%~8%,从而使系统效率达到50%~52%。与此同时,对低参数小容量机组的改造,特别是将300 MW和600 MW亚临界机组改造为超临界机组,将使效率提升3%。

(2)通过煤电灵活调峰来平衡电网,以适应大规模可再生能源发电。我国可再生能源发电比例的上升对电网的稳定性影响越来越大。由于电网系统缺乏大规模储能装置,燃煤发电已经成为电网调峰的主要手段,而机组系统对负荷变化的快速响应会降低煤电各子系统的元件寿命,因此如何加强机组系统整体负荷快速反应能力以及如何保持经济、安全的有效响应,减少污染物排放将成为主要问题。为了实现大规模可再生能源电网中燃煤发电厂的高度灵活性,可优化系统控制策略。实现灵活运营是煤炭利用技术未来的主要发展方向,我国已围绕系统灵活调峰的经济安全运行控制策略展开了研究。

(3)燃料适应性是燃煤发电技术的另一个重要议题。即使我国目前在循环流化床锅炉技术上已达到世界领先水平,但其在应用范围扩大、效率提高和燃料适应性改善方面依然具有潜力。为了提高循环流化床锅炉技术的可靠性,有必要持续进行600 MW超超临界循环流化床锅炉的研制,且应进一步开展50~300 MW节能型循环流化床锅炉的系列开发和工程示范。

《3. 煤炭转化》3. 煤炭转化

煤炭转化技术主要针对除燃烧之外的煤炭化学转化[19]。本节介绍五种煤炭转化技术:煤气化、煤液化、煤制天然气、煤制化学品和低阶煤热解。

《3.1. 现状》3.1. 现状

3.1.1. 煤气化

煤气化是以煤或焦炭为原料在高温条件下通过化学反应将煤或焦炭中的可燃部分转化为合成气的过程[20]。煤气化是煤转化过程中最重要的上游技术之一,合成气可以进一步制取液体燃料、天然气、化学品和氢等。国外加压气化技术已在国内广泛使用,如通用电器的水煤浆加压气化和壳牌的干煤粉加压气化[21]。近几年国内的气化技术也发展迅速,各种气化技术的发展现状见表1。

《表1》表1 中国煤炭转化技术的发展现状

我国气流床气化技术已达到商业示范水平,主要的技术包括:

(1)华东理工大学开发了多喷嘴对置式水煤浆气化技术。“十五”计划期间(2001—2005年)建成了两个处理量分别为750 t·d–1和1150 t·d–1的示范装置[23]。“十一五”计划期间(2006—2010年)建设了若干处理量为2000 t·d–1的较大规模装置。2014年,处理量为3000 t·d–1的装置在内蒙古投入运行。

(2)非熔渣–熔渣分级气化技术(清华炉)已从2002年的第一代升级至2015年的第三代。2006年成功运行两个处理量为500 t·d–1的气化炉,截至目前,已有30多台清华炉投入运行。

(3)2004年,西安热工研究院有限公司进行了36~40 t·d–1(10MW)两段式干粉加压气化炉中试[24],2012年该项技术应用于华能天津IGCC项目,气化炉处理量为2000 t·d–1。

(4)其他气流床加压气化技术,如多元料浆气化、单喷嘴干粉气化和粉煤加压气化,也分别建立了处理量为1000~3000 t·d–1的商业或示范装置。

一些新型气化技术的研究也已开展。新奥集团股份有限公司建成地下煤气化示范基地,2009年开始产气,每日产气量最高可达3×105m3,已累计发电超过4.7×106kW·h,目前已实现连续稳定气化[25]。地下水污染和连续运行的问题依然是其未来需要应对的两大挑战。其他先进气化技术,如催化气化、加氢气化和超临界气化也在探索中,已建成多个小规模试点装置。

3.1.2. 煤液化

在煤直接液化领域,神华集团有限责任公司(简称神华集团)2004年建成世界首套1×106 t·a–1直接液化装置,2008年成功投入运行,产品有柴油、石脑油和液化气。该装置对航空煤油和喷气燃料也进行了生产测试。2015年,神华集团和中国航天科技集团公司共同研制的液氧煤基燃料的火箭发动机整机热试车获得成功[26]。此外,陕西延长石油(集团)有限责任公司(简称延长石油集团)也建成产能4.5×105 t·a–1的煤油共炼示范厂。

在间接液化领域,中国科学院山西煤炭化学研究所(简称中科院煤化所)和潞安集团正在进行低温浆态床、高温浆态床和高温流化床技术的研究[27,28]。在“十五”期间,我国建成产量分别为1.6×105 t·a–1、1.6×105 t·a–1和1.8×105 t·a–1的三个间接液化示范装置[28]。产量为1×105 t·a–1的低温浆态床示范项目处于设备调试阶段,产量为4×105t·a–1的大规模高温浆态床工业装置正在建设中。

3.1.3. 煤制天然气

若干大规模煤制天然气厂已投入使用或处于建设中,大多数采用国外已有的气化和甲烷化技术。例如,大唐克什克腾旗项目(4×109m3·a–1)、大唐阜新项目(4×109m3·a–1)和庆华伊犁哈萨克自治州项目(5.5×109m3·a–1)均采用粉煤加压气化技术。同时,已获批项目的甲烷化工艺广泛采用绝热式固定床反应器。

煤制天然气技术的研发近期在国内也有所开展。大唐国际化工技术研究院有限公司建成产量为3000m3·h–1(SNG)的甲烷化装置,并且稳定运行超过5000h,产品甲烷的平均含量为96.41%[29],研发的甲烷化催化剂成功通过工业侧线试验。西南化工研究设计院有限公司和中海石油气电集团有限责任公司共同研发甲烷化工艺,建成产量为2000m3·h–1的甲烷化工厂。中国科学院大连化学物理研究所(简称大连化物所)和西北化工研究院也开展了甲烷化的研究。

水污染是煤制天然气面临的严峻挑战。煤气化排放的废水成分复杂,含有高浓度难降解化合物,具有高毒性[30],需要进行特殊处理,因此目前主要由污水处理行业开发的废水处理技术适用性不强。国家高新技术研究发展计划支持的“煤气化废水处理与回用技术”项目研发的活性焦吸附和生物处理技术已应用于大唐克什克腾旗示范项目[29]。其他减少和回用废水的途径也在不断研发中。例如,新疆准东4×109m3·a–1的煤制气项目规划采用粉煤加压气化和水煤浆气化联用的方式,将粉煤加压气化的废水在水煤浆气化炉中进行处理和回用[31]。

3.1.4. 煤制化学品

煤制烯烃技术在我国已经开展了系统研究。大连化物所开发了甲醇/二甲醚制烯烃(DMTO)工艺,2011年建设了商业示范装置,产能为6×105 t·a–1。2014年DMTOII示范装置建成,包括1.8×106 t·a–1的甲醇装置和7×105 t·a–1的煤制烯烃装置。中国石油化工股份有限公司上海石油化工研究院研发S-MTO工艺,应用于中国石化中原石油化工有限责任公司6×105 t·a–1装置,2011年成功运行并生产出合格的聚合级乙烯和丙烯。清华大学开发煤经甲醇制丙烯工艺(FMTP),已完成产量为3×104 t·a–1的工业初步试验。国内近期在合成气费托合成法转化为低碳烯烃方面取得一些重大进展。大连化物所最新研发了一种双功能催化剂,可使合成气选择性地一步直接转化为烯烃[32]。

关于煤制芳烃技术,甲醇芳构化技术已被广泛研究和采用。清华大学研发了FMTA工艺,首个产量为3×104 t·a–1的甲醇芳构化实验装置已建成并成功运行,另一个1×106 t·a–1的甲醇芳构化工业示范装置已经完成规划。中科院煤化所和赛鼎工程有限公司共同开发固定床甲醇芳构化工艺,产量为1×105 t·a–1的示范项目已经建成并运行。北京化工大学和上海石油化工研究院也进行了甲醇芳构化技术开发。

关于煤制乙二醇工艺,中国科学院福建物质结构研究所研发了一种催化剂并且于2009年在2×104 t·a–1的示范装置上成功运行,目前已建成若干商业示范装置。华东理工大学也进行了该工艺的研究,2011年完成1000 t·a–1实验装置连续稳定运行的评估后,建设了若干示范装置(产量大于1×105 t·a–1)。截至2015年年末,我国煤制乙二醇的生产能力已达到2.11×106 t·a–1[33]。

3.1.5. 低阶煤热解

低阶煤(褐煤和次烟煤)是成煤作用中变质程度最小的煤炭,保存了较高比例的水分和挥发分,固定碳含量比高阶的烟煤和无烟煤少[34]。据估计,我国55%以上的煤炭是褐煤和次烟煤[35],对其进行开发利用具有重要意义。低阶煤的利用存在一些困难,如运输和储存的难度大,需要采用提质或其他先进技术,如煤的液化、气化和热解,将低阶煤转化为高价值的产品[36]。我国已经启动了一些煤热解的试点和示范项目。大连理工大学研发褐煤固体热载体热解工艺,已经开展不同种类煤的测试。中国科学院过程工程研究所开发了“煤拔头”工艺,通过在循环流化床中闪速热解,可获得高产量轻馏分和气相产物[37]。这项工艺在2014年已完成10 t·d–1的初步试验,2×105 t·a–1的工业示范也在设计中。

迄今为止,低阶煤热解技术仍存在经济效益低、焦油质量控制困难和废水处理困难等问题[38]。未来仍需在热解工艺优化、反应器改进、油品加工、热解气综合利用以及油电热多联产等方面开展进一步研究。

《3.2. 未来前景》3.2. 未来前景

煤炭转化技术可利用我国丰富的煤炭资源去生产替代石油的能源或化学品,具有重大意义。但是由于近年油价的下跌,煤化工行业总体运营欠佳,生产负荷下降,规划项目的建设进程也相应减缓[39]。未来石油市场的发展情况对我国煤转化技术的发展影响重大。BP公司判断全球石油市场正在调整,并且会逐渐再平衡[40]。美国能源信息署(EIA)预计到2040年石油和其他液体燃料将会一直作为世界最大的能源[41]。因此,大多数煤炭转化技术仍然要作为战略储备技术进行开发。但是应进一步提高其竞争力,在低能耗、低水耗和低污染物排放的要求下提升效率。这就需要在总体规划、工艺研究、新技术研发和系统优化等方面下工夫[42]。

实现技术进步的一种可能方法是渐进式创新。对于多数煤炭转化技术,建设大型化装置是技术升级的主要途径。4000 t·d–1的水煤浆气化炉以及3000 t·d–1的煤粉加压气化炉已在规划中。2×106 t·d–1的直接液化装置和500~1000 t·d–1的煤油共炼装置也在规划中。另外,通过将煤炭转化与发电、炼油、制氢、生物质转化、燃料电池和其他相关能源技术进行优化集成,以实现能源梯级利用和材料再生利用,也是技术进步的重要途径。

另一种可能的方法是通过颠覆性技术创新实现技术的根本性改变。这就需要在新的转化原理、催化基础、化学反应途径、定向反应控制等方面开展基础性研究。近期我国在这些基础领域的研究已取得部分进展。例如,在3.1.4节中提到的大连化物所研发的双功能催化剂,可利用由煤和生物质制备的合成气直接制备低链烯烃,避免传统水煤气变换过程中的高能耗[32]。

此外,煤炭转化技术的研发和利用必须高度重视节水和环境保护问题,尤其要加强对高有机和高盐废水的处理,实现废水再生利用和零排放[43]。

《4. 燃煤发电厂污染控制》4. 燃煤发电厂污染控制

中国的高比例煤炭消费已造成严重的环境问题,其中,2013年燃煤电厂贡献了超过17%、38%和37%的颗粒物、二氧化硫和氮氧化物的排放[44]。因此,与提高效率一样,燃煤电厂的污染物排放控制在中国洁净煤技术的发展中扮演着重要角色。

《4.1. 现状》4.1. 现状

4.1.1. 政策和法规

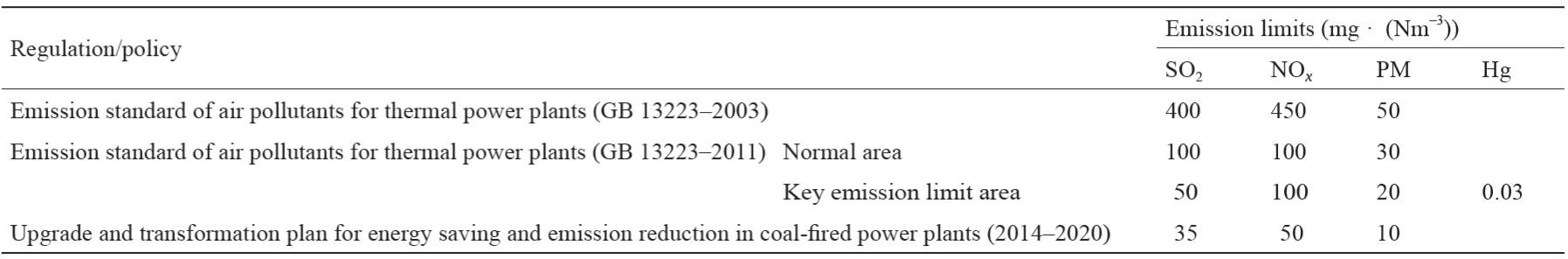

大气污染物控制法规和政策的颁布与实施减少了火力发电厂的污染物排放。自2004年以来,排放限值越来越严格(表2),从而促进了燃煤电厂对大气污染物控制设备的使用及相关技术的创新和应用。例如,2012年《火电厂大气污染物排放标准》(GB13223—2011)生效后,大部分燃煤电厂在安装静电除尘器和烟气脱硫装置的同时开始大规模安装选择性催化还原脱硝装置(SCR)。截至2014年,已有80%的燃煤电厂安装了上述装置[45]。在实施严格排放标准的同时,国家和地方的一系列政策颁布实施。如2012年,中央向重点区域大气污染防治“十二五”规划中的15个重点城市拨款10.9亿元,支持其对燃煤锅炉实施综合改造。而标杆上网电价补贴政策更是促进了燃煤电站的环保改造,即向安装有脱硫、脱硝和颗粒物装置的燃煤电厂分别补贴15元·(MW·h)–1、10元·(MW·h)–1和2元·(MW·h)–1。

《表2》

表2 污染物控制的相关政策和规定图3.燃煤电厂二氧化硫、氮氧化物和颗粒物总排放量与排放绩效[46]。

由于对燃煤电厂实施了更严格的排放限值,2006—2014年我国燃煤电厂总发电量由2.4×1012kW·h上升至4.2×1012kW·h,但同期二氧化硫、氮氧化物和颗粒物的总排放量却持续降低(图3)[46]。特别是在2011年颁布了新的排放标准后,二氧化硫、氮氧化物和颗粒物的排放绩效分别从2011年的2.3g·(kW·h)–1、2.8g·(kW·h)–1和0.4g·(kW·h)–1迅速下降到2014年的1.5g·(kW·h)–1、1.5g·(kW·h)–1和0.2g·(kW·h)–1。

《图3》

图3. 燃煤电厂二氧化硫、氮氧化物和颗粒物总排放量与排放绩效[46]。

4.1.2. 脱硫技术

根据化学反应类型及是否考虑硫资源的回收,燃煤电厂的烟气脱硫系统可分为:湿法脱硫、干法脱硫和硫资源回收法三类[47]。不管如何分类,湿法烟气脱硫技术以其廉价而丰富的固硫剂、易于使用的副产品、对多种煤的适用性和显著降低工程成本的特点,已成为世界范围内最常使用的技术[48]。

由于烟气脱硫的应用,火力发电占二氧化硫总排放的份额从2005年的62.7%降低至2014年的38.4%[49]。近几年二氧化硫的排放得以更大程度削减(图3)的主要原因如下:

(1)《火电厂大气污染物排放标准》 (GB13223—2011)和《煤电节能减排升级与改造行动计划(2014—2020年)》的发布(表2),带来了烟气脱硫效率的大幅提高。提高湿法烟气脱硫的相关技术可分为三类:第一类增加二氧化硫反应的停留时间,如采用双循环或双塔技术;第二类增强气液混合,如吸收塔喷淋层的入口安装托盘或旋流技术;第三类旨在提高喷淋层除雾器的脱除效率,协同高效脱除细颗粒物。热泳力和惯性力控制着细液滴的脱除效率,而塔内温度梯度、液滴粒径和液滴斯托克斯数共同决定着热泳力和惯性力的大小[50]。

(2)2007年颁布的燃煤电厂关停小于2×105kW容量机组[45]的政策、近年新建超超临界机组以及持续不断的节能机组改造,使得燃煤发电的供电煤耗得以逐年提高。例如,2005年小于3×105kW容量的机组占燃煤电厂的总容量超过50%,而这一比例在2012年年底降低至25%,且6×105 kW以上的机组所占比例提高至40.15%[51]。

脱硫石膏是湿法和半干法脱硫工艺的副产品,其产量已迅速增加。2010年的产量估计约为8.5×107t,其中,被再利用的不到30%。烟气脱硫石膏有很多用途,如可代替天然石膏用作水泥缓凝剂、熟料的添加料、混凝土产品、石膏粉和水泥浆的原材料、废弃物固化剂,可用作结构应用和路堤的填充材料,也可用作壁板制造的原材料[52]。烟气脱硫石膏的另一个重要应用是作为盐碱地土壤改良剂。1996—2001年在沈阳首次进行了盐碱地土壤改良试验[53]。2009年清华大学利用烟气脱硫石膏已对7000hm2的盐碱地进行土壤改良,并计划到2016年将面积扩大到13 400hm2。

4.1.3. 氮氧化物控制技术

燃煤电厂氮氧化物的生成与煤种、炉膛、燃烧方式、负荷和气氛密切相关。因此,燃煤电厂氮氧化物的排放控制比其他污染物的排放控制更复杂。燃煤电厂氮氧化物控制技术可分为低氮燃烧、选择性非催化还原(SNCR)、选择性催化还原(SCR)烟气脱硝技术及三种技术的组合控制。

为了满足2012年发布的《火电厂大气污染物排放标准》(GB13223—2011)的要求,低氮燃烧和烟气脱硝在燃煤电厂得以应用,使得燃煤电厂氮氧化物排放从2011年峰值的1.1×107t持续降低至2014年的6.2×106t。截至2014年,80%的燃煤电厂安装了选择性催化还原脱硝装置[45],占安装的氮氧化物排放控制装置近的95%[54]。

随着《煤电节能减排升级与改造行动计划(2014—2020年)》的发布,氮氧化物的排放有了更为严格的限制(低于50mg·Nm–3)。因此,需要更高的脱氮效率。提高脱除效率的一种路径是将选择性催化还原反应器中的催化剂从两层增加到三层,从而将脱除效率从75%~85%提高到90%。在此基础上,开展宽负荷脱硝技术改造,以保证SCR脱硝装置运行在最佳的温度范围,如V-WTi催化剂所需要的320℃最低温度。烟气再热系统被设计来满足这种需要,如使用更高温度的烟气旁路或从汽轮机中抽汽来提高低负荷下SCR反应器的入口烟气温度。

尽管仅使用低氮燃烧技术无法达到现有严格的排放标准,现有低氮燃烧技术可实现烟煤燃烧炉膛出口NOx浓度降低到小于200mg·Nm–3、贫煤燃烧炉膛出口NOx浓度降低到小于450mg·Nm–3[55]。因此,为满足50mg·Nm–3的排放限值,燃煤电厂大部分采用低氮燃烧–选择性催化还原烟气脱硝技术来控制NOx的排放,这种技术组合可以有效降低脱硝的运行成本。

当烟气通过钒–钨–钛催化剂时,钒(V)在二氧化硫氧化生成三氧化硫时起着催化作用[56]。SO3随后与水和氨气形成硫酸、硫酸铵或硫酸氢铵,造成空气预热器进口的堵塞以及下游设备的酸蚀,同时也会增加烟气中PM2.5和蓝烟的排放[57]。

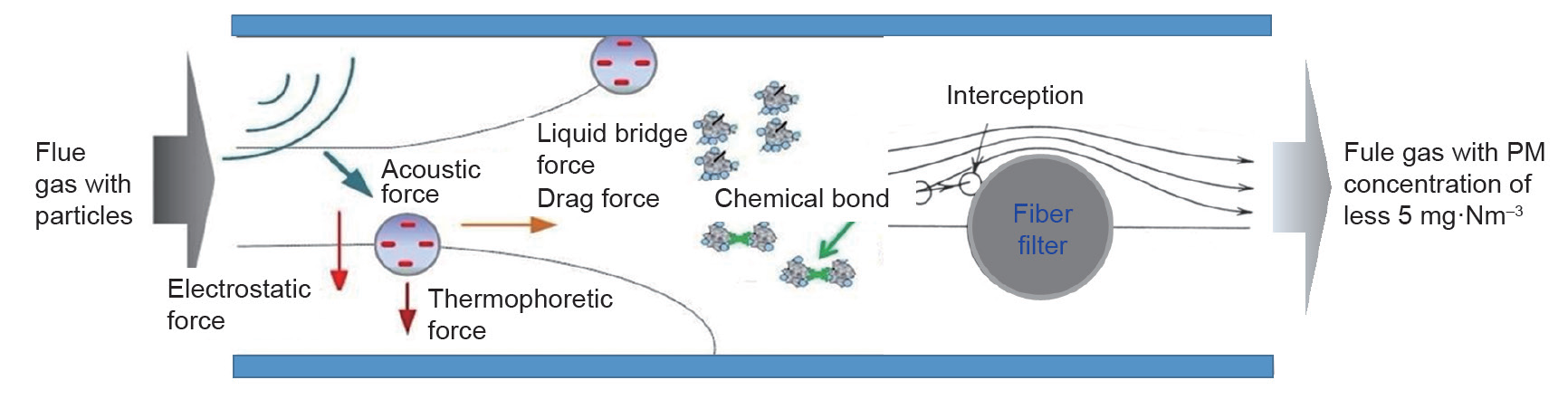

4.1.4. 颗粒物控制技术

基于对健康和环境的关注,我国广泛开展了针对颗粒物特别是PM2.5污染的形成和控制的研究。清华大学Yao等研究和综述了煤燃烧各阶段细颗粒物形成的机制[58–60]。图4[59]概括了形成机制及其控制方法。针对煤粉燃烧初期的细颗粒物,清华大学通过多种研究诊断方法研究在下行多元扩散平焰燃烧器中,高钠褐煤和无烟煤燃烧初期的细颗粒物形成机制,以获得在燃烧过程中减少超细颗粒物形成的技术[61–62]。所采用的研究诊断方法包括原位低强度相位选择激光诱导击穿光谱(PS-LIBS)、两级稀释采样系统和热泳力采样系统。通过时间尺度分析,发现生成最小平均直径的基本粒子的三个特征时间(7ms、10ms和21ms),并且颗粒相钠的成核特征时间与挥发分析出过程密切相关[63]。

《图4》

图4. 煤燃烧过程细颗粒物的形成机制与控制方法[59]。

在焦炭燃烧阶段,矿物质元素蒸发聚并、内在矿物质熔融脱落和在焦炭表面的碰撞聚并控制了中间态细颗粒物的形成,因此,焦炭性质将显著影响细颗粒物的生成[59]。受到蒸发–成核–凝结和固–气–固过程的控制,褐煤热解半焦在25kW自维持燃烧下行一维炉中,与母煤混烧时产生的PM0.1(空气动力学直径小于0.1μm的颗粒)是褐煤燃烧时的1/8~1/5(图5)[64]。Li等[65]在家用炉具(烹饪和采暖)上对半焦型煤进行了污染物排放测试,发现半焦型煤的PM2.5、元素碳、有机碳和一氧化碳的排放因子与其他20种原煤相比,分别降低约92%、98%、91%和34%[65]。华中科技大学的Xu等研究了炉内喷射高温吸附剂来控制细颗粒物的生成,所测试的吸附剂包括高岭石、石灰石、硅土和矾土[66]。由于金属和亚微米级颗粒物的相互作用,高岭土中的硅铝酸钠在控制PM2.5方面扮演着重要角色,吸附剂将颗粒物从亚微米颗粒转化为超微米颗粒。

《图5》

图5. 褐煤和褐煤半焦混合燃烧对细颗粒物形成的影响[64]。

在燃烧后细颗粒的生成控制中,硫酸盐化、磷酸盐化和硝酸盐化等过程影响着细颗粒物生成。如利用城市污水污泥中丰富的磷酸盐含量,通过城市污水污泥和煤粉混烧,在烟气冷却过程中金属元素的磷酸化明显减少了细颗粒物的质量浓度[67]。

除了在燃烧过程中控制细颗粒物生成外,另一种减少细颗粒物的有效途径是烟气除尘技术。已有研究表明,现有静电除尘和袋式除尘器除尘,明显存在着0.1~1μm的逃逸窗口,除尘效率小于90%[68]。因此,为了满足新排放标准和超低排放要求,PM2.5多场团聚控制技术被广泛应用于除尘改造中(图6),多场团聚控制技术包括:耦合传统除尘技术(如袋式除尘器、静电除尘、湿法静电除尘)和PM2.5团聚新方法,新方法包括声波团聚[69–71]、电凝并、化学团聚和水汽相变技术[58]。燃煤电厂广泛采用湿法静电除尘技术、低低温静电除尘技术和静电/袋式复合除尘技术。当静电除尘器入口烟气温度从130℃降至90℃时,由于更低的比电阻和低过滤风速,PM2.5脱除效率由95.9%提高至97.5%。湿法静电除尘器常安装在烟气脱硫系统之后,能够显著减少PM2.5以及三氧化硫酸雾、汞(Hg)和其他重金属的排放[72]。

《图6》

图6. 燃煤电厂多场耦合细颗粒物控制技术。

4.1.5. 脱汞技术

煤中含多种痕量重金属元素,包括汞(Hg)、铅(Pb)、砷(As)、镉(Cd)、钴(Co)、镍(Ni)等。我国煤炭中汞含量为0.15~0.22 mg·kg–1,其中,超过99%的汞以气态汞的形式从锅炉释放到烟气中[73]。因此,燃煤电厂气态汞排放控制已成为近年脱汞的主要技术研究方向。有两种方法可以有效脱汞。一种方法是向系统中注入强氧化剂将Hg0转化为Hg2+,如卤素和臭氧,然后通过湿法烟气脱硫脱除,效率为40%~90%。如果安装了选择性催化还原脱硝装置,湿法烟气脱硫系统Hg2+的捕集能提高到89%[74]。另一种方法是通过注入有效吸附剂来捕集Hg0[75]。

由于选择性催化还原脱硝技术催化的氧化反应及之后湿法烟气脱硫或湿法静电除尘器的捕集作用,燃煤电厂的大气污染物控制设备能有效脱除多数汞(>80%),如选择性催化还原、静电除尘、湿法烟气脱硫和湿法静电除尘。一系列现场测试表明:静电除尘、袋式除尘器和湿法烟气脱硫的Hg2+捕集效率分别为29%、67%和80%[73]。

《4.2. 未来前景》4.2. 未来前景

燃煤电厂污染物控制技术未来的发展可能集中在以下方向:

(1)高效和低成本污染物协同控制技术,如污染物的联合控制和基于基础研究的新型多场团聚细颗粒物控制技术的工业应用。

(2)更多针对挥发性有机化合物吸附和催化氧化以及重金属(如汞、砷、硒、铅等)的研究和商业应用。

(3)大气污染物控制设备副产物的利用问题,如多种污染物脱除产生的副产物和半干法脱硫副产物的利用以及钒–钨–钛催化剂的再生问题。

《5. 碳捕集、利用和封存》5. 碳捕集、利用和封存

中国的二氧化碳排放量占全球的25%,碳捕集、利用和封存技术将在未来二氧化碳的减排方面扮演着重要角色。因此,近年来开展了大量碳捕集、利用和封存的研究和示范项目,碳捕集、利用和封存技术取得了重大进展。

《5.1. 现状》5.1. 现状

5.1.1. 二氧化碳捕集技术

二氧化碳捕集技术可分为三类:燃烧前捕集、燃烧后捕集和富氧燃烧技术,如图7所示[73]。对于燃烧前捕集技术,中国华能集团公司推出了“绿色煤电计划”,旨在从预期发电效率为48.4%的400MW整体煤气化联合循环电厂捕集2×106t·a–1的二氧化碳。该计划的实施将分为三个阶段,在第三阶段完成后,捕集的二氧化碳将用于提高原油采收率。250MW的整体煤气化联合循环示范电站(第一阶段)已于2011年完成试运行[76]。

《图7》

图7. 二氧化碳捕集技术[73]。

对于燃烧后捕集,三个规模分别为3000t·a–1、1×105t·a–1和1×104t·a–1(二氧化碳)的示范项目正在运行,如表3所示。这些示范项目表明燃烧后捕集技术是具有商业可行性的成熟技术。

《表3》表3 燃煤电厂燃烧后捕集的典型示范项目

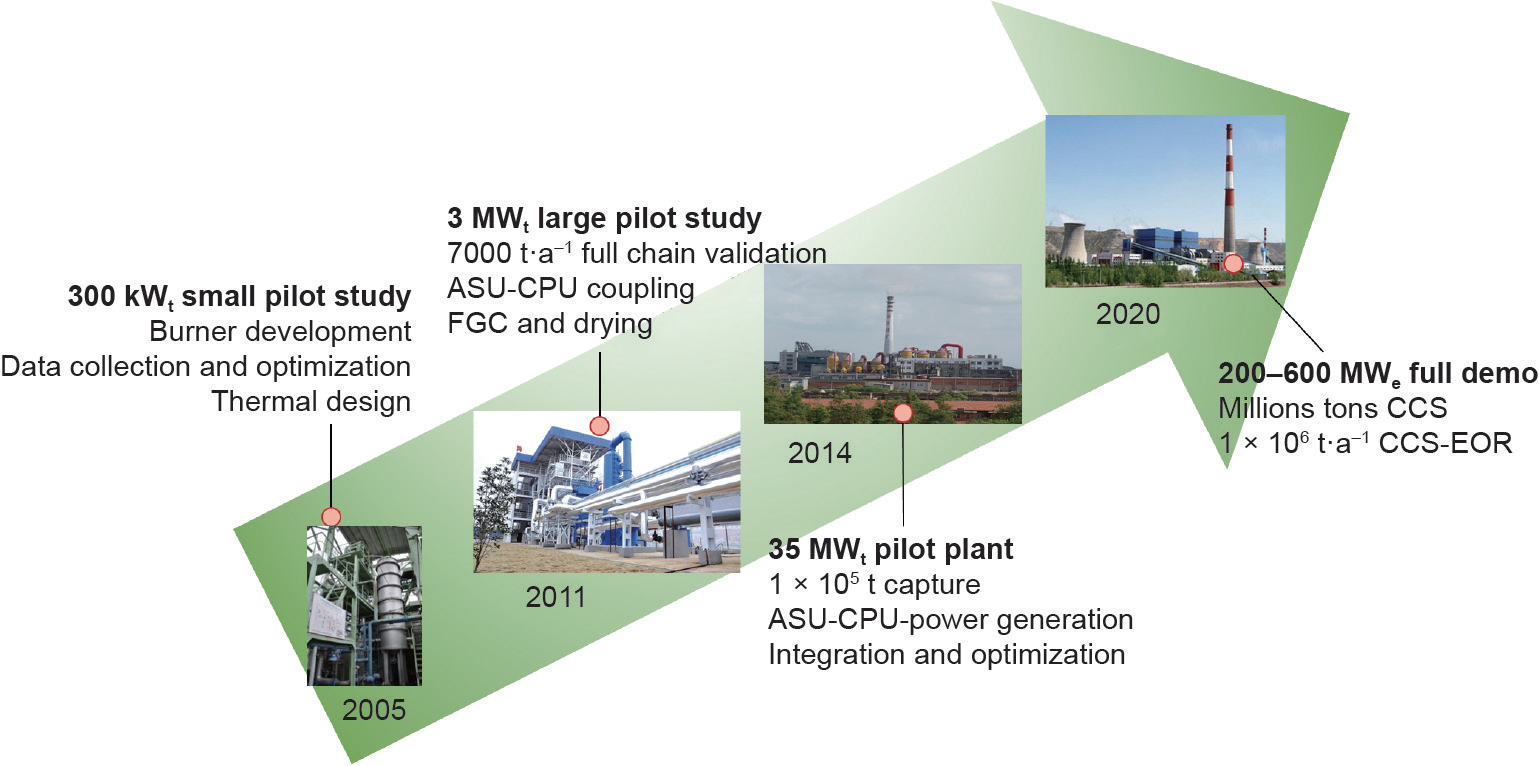

图8示出了中美清洁能源联合研究中心提出的富氧燃烧捕集技术研发的路线图[77]。3 MW试点富氧燃烧锅炉于2011年年底投入使用,每年可捕集7000 t二氧化碳,减少锅炉中80%的二氧化碳含量。35 MW的新建富氧锅炉已于2014年年底完工。这个系统包括富氧燃烧锅炉的所有设备,如空气分离装置、锅炉和二氧化碳压缩净化装置。因此,它的运行将为富氧燃烧提供更多的设计、操作数据和经验。除此之外,还设立了长期目标,2020年之后将启动一个规模为200~600 MW的富氧锅炉新项目。

《图8》

图8. 中国富氧燃烧技术路线图[77]。CPU:二氧化碳处理装置;FGC:烟气净化。

5.1.2. 二氧化碳运输技术

碳捕集、利用和封存技术最成熟的环节是运输,其中管道运输是二氧化碳运输最成熟的形式。欧盟–中国煤炭近零排放计划项目组发现运输每吨二氧化碳的平均成本为12元·(100km)–1或52元·(100km)–1[78]。我国计划在2015年、2020年、2030年分别完成80km、200km、不少于1000km的超临界CO2管道项目[79]。

5.1.3. 二氧化碳封存和利用技术

碳捕集、利用和封存的主要挑战之一是封存的问题,无论是短期或长期,均限制了全球范围的大规模碳捕集、利用和封存的实施。表4示出了我国二氧化碳封存和利用的潜力[80],其中我国盐水层可封存1.19×1011t二氧化碳。根据我国在2020年封存5.1×105t·a–1、2030年封存2.49×108t·a–1的计划,现有封存潜力仅供满足一小部分燃煤电厂的捕集需求。

《表4》

表4 CO2封存和利用减排潜力

神华集团目前正在实施的1×105t·a–1(二氧化碳)的碳捕集、利用和封存示范项目位于内蒙古自治区鄂尔多斯市伊金霍洛旗。这是我国目前首个深部咸水含水层封存的试点项目,也是我国首个完全基于煤炭的碳捕集、利用和封存示范项目。二氧化碳直接从神华集团煤液化厂捕集,该厂位于封存地点以西11km处。

中国石油天然气集团公司和中国石油化工集团公司已相继在吉林、中原、胜利、大庆、长庆等油田开展了二氧化碳–提高原油采收率项目并取得了显著成果。除此之外,延长石油集团计划并实施了一项长期二氧化碳驱油项目(2010—2020年),计划在2017年完成60个注气井并铺设200~300km管道,到2020年年底,完成二氧化碳捕集、运输和驱油的全流程建设。

《5.2. 未来前景》

5.2. 未来前景

中国碳捕集、利用和封存技术的发展将集中在以下方面:

(1)基于CO2减排的燃烧及CO2分离捕集关键技术,主要包括新型吸收剂的开发研究;O2-CO2气氛下燃烧和火焰传播特性,开发富氧燃烧控制、模型预测与系统集成技术;化学链燃烧和气化的载氧体的结构与性能、与各种燃料的作用和再生规律及系统循环技术;CO2捕集的高性能材料及工业制备技术;CO2大型分离设备强化途径和低能耗分离工艺;烟道气CO2捕集工程化技术研究和系统集成技术。

(2)CO2运输关键技术,主要包括CO2超临界管道运输的流动保障研究、剪切延性断裂研究;输送过程安全性问题。

(3)CO2利用和地质封存关键技术,主要包括驱油气、煤层气关键技术和装备、监测技术;微藻固碳关键工艺与反应器;CO2为原料制备化合物新工艺与装备;CO2矿化技术;CO2地质封存性能、封存能力、数值模拟和安全监测技术。

(4)全流程工程示范工艺,主要包括全流程工程示范的基础上开展关键技术、工艺流程、系统集成、运行规范等方面研究;进一步提升能效、推进产业化以及相关政策、法规和风险评估等方面获得相应的工程数据和导则。

《6. 结论》

6. 结论

煤炭是我国储量最为丰富的能源,也将在未来几十年继续作为我国的基础能源。需要持续推进技术创新,以更好地利用煤炭资源。清洁煤技术在过去的10~15年间已取得显著发展。

(1)在燃煤发电技术领域,我国在过去10年已达到了新水平。世界最大的超超临界发电机组已在我国研发并生产,世界最先进的超超临界发电机组在我国也已投运。600 MW空冷装置的研发取得了重大进展。建成了250 MW整体煤气化联合循环示范电厂并投运。600 MW超超临界循环流化床锅炉技术取得突破,并投入商业运行。

(2)大批煤炭转化技术从试点、示范到商业示范快速发展。为更有效、经济和环保地转化煤炭资源,需要在新的转化原理、催化基础、化学反应途径、定向反应控制方面积极寻求突破与创新。

(3)由于燃烧污染物控制技术的进步及更为严格的排放标准和政策的驱动,在电力需求快速增长的情况下,我国的二氧化硫、氮氧化物和颗粒物的总排放量及单位排放强度却持续下降。污染物控制技术在清洁煤技术中扮演着重要角色。

(4)已完成二氧化碳捕集(燃烧前捕集、燃烧后捕集和富氧燃烧技术)、二氧化碳封存和利用(咸水含水层封存、二氧化碳提高原油采收率、微藻培养等)的示范。完整的碳捕集、利用和封存过程的示范将在未来几年里完成,这将促进其在我国的商业应用。

《致谢 》

致谢

作者衷心感谢国家重点基础研究发展计划(2013CB228500)、国家自然科学基金(71203119)和中美清洁能源联合研究中心清洁煤技术联盟(2016YFE0102500) 的资助支持。

《Compliance with ethics guidelines 》

Compliance with ethics guidelines

Shiyan Chang, Jiankun Zhuo, Shuo Meng, Shiyue Qin, and Qiang Yao declare that they have no conflict of interest or financial conflicts to disclose.

《缩写》

缩写

APCD 大气污染物控制设备

ASU 空气分离装置

CCS 碳捕集和封存

CCT 清洁煤技术

CCUS 碳捕集、利用和封存

CERC-ACTC 中美清洁能源联合研究中心清洁煤技术 联盟

CFB 循环流化床

CNOOC 中国海洋石油总公司

CNPC 中国石油天然气集团公司

CPU 二氧化碳处理装置

DICP 中国科学院大连化学物理研究所

DMTO 甲醇/二甲醚制烯烃

ECUST 华东理工大学

EHE 外置换热器

EOR 提高原油采收率

EPRI 美国电力研究院

ESP 静电除尘器

EU 欧盟

FGC 烟气净化

FGD 烟气脱硫

FGDG 烟气脱硫石膏

FMTA 流化床甲醇芳构化

FMTP 流化床甲醇制丙烯

FTS 费托合成法

GDP 国内生产总值

GHG 温室气体

HP 高压

HUST 华中科技大学

IGCC 整体煤气化联合循环

IGFC-CC 一体化气化燃料电池系统

IGHAT 气化湿空气透平循环

LHV 低热值

LNB 低氮燃烧器

LP 低压

MOST 科技部

MP 中压

MSS 城市污水污泥

MTA 甲醇芳构化

MTO 甲醇制烯烃

MTP 甲醇制丙烯

PM 颗粒物

PS-LIBS 相选择激光诱导击穿光谱

RH 回热器

R&D 研发

SCR 选择性催化还原

SH 过热器

SHII 二级过热器

S-MTO 中国石化甲醇制烯烃

SNCR 选择性非催化还原

SNG 合成天然气

VOC 挥发性有机化合物

WFGD 湿法烟气脱硫

京公网安备 11010502051620号

京公网安备 11010502051620号