《1. 引言》

1. 引言

流程工业主要包括石油、化工、钢铁、有色、建材等基础原材料行业,是国民经济的支柱和基础产业,也是世界制造大国经济持续增长的重要支撑力量。经过数十年的发展,中国流程工业的生产工艺、装备及自动化水平都得到了大幅度提升,目前中国已成为世界上门类最齐全、规模最庞大的制造大国,且部分工业装置的装备水平与发达国家的装备相当,甚至更先进。

近几十年来中国流程工业虽然有了长足发展和进步,但总体生产制造效能与国际先进水平相比还有一定差距,资源、能源和环境约束下的创新水平亟待提升,主要表现在:①产品结构性过剩依然严重;②管理和营销等决策缺乏知识型工作自动化;③资源与能源利用率不高;④高端制造(装备、工艺、产品)水平亟待提高;⑤安全环保压力大。从总体来看,当前中国流程工业体量庞大,资源、能源消耗巨大,是制造业供给侧结构性改革的先行领域和绿色发展的主战场。

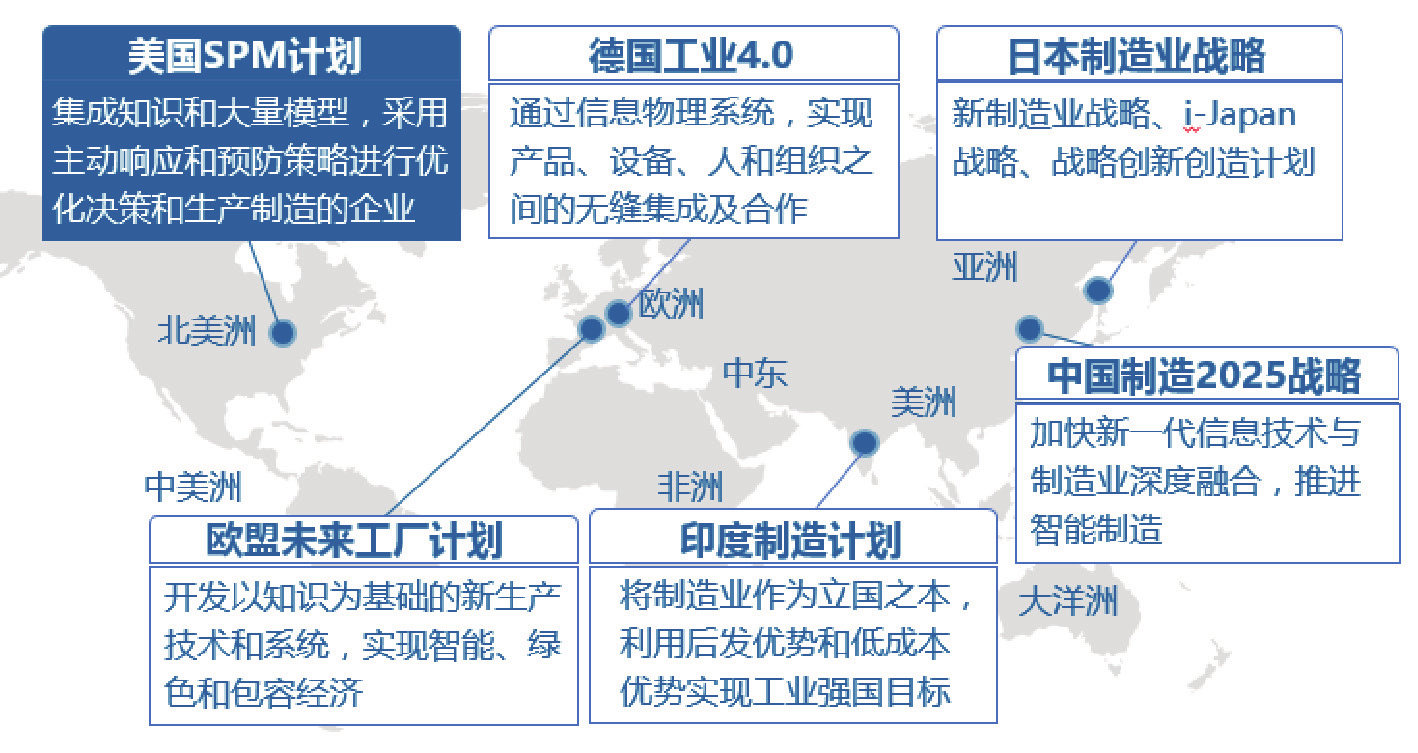

当今时代,信息化与工业化呈现加速融合趋势[1],一些发达国家和发展中国家目前在加快智能制造战略规划和布局(图1)。例如,美国智能制造领导联盟提出了实施21世纪“智能过程制造”的技术框架和路线[2],拟通过融合知识的生产过程优化实现工业的升级转型。德国提出了以智能制造为主导的第四次工业革命发展战略,即“工业4.0”,将信息和通信技术(ICT)与生产制造技术深度融合[1],实现产品、设备、人和组织之间的无缝集成及合作[3]。在这一大背景下,为实现“新工业革命”时代下制造业模式创新与企业变革,中国提出了《中国制造2025》战略[4],并提出了“创新、协调、绿色、开放和共享发展”理念。2016年,中国总理李克强在政府工作报告中明确指出“经济发展必然会有新旧动能迭代更替的过程”[5]。作为国民经济的重要组成部分,流程工业的发展正处于这样一个关键时期,亟须“运用信息网络等现代技术,推动生产、管理和营销模式变革,重塑产业链、供应链、价值链,改造提升传统动能,使之焕发新的生机与活力”[5]。

《图1》

图1. 世界各国对制造业提出的振兴计划。

本文从流程工业现有制造模式存在的问题出发,提出为解决资源、能源与环保的约束问题,提高生产制造水平和效能,流程工业必须贯彻《中国制造2025》发展战略[4],利用现代信息技术,以企业生产全局及营销全过程的高效化、绿色化和智能化为目标,从工艺流程优化及生产、管理和营销全过程优化出发,推进智能优化制造、绿色制造和高端制造,这对促进中国制造业,特别是流程工业提质增效、转型发展具有重大意义。

本文分成以下几个部分。第2部分介绍目前流程工业智能优化制造的背景以及目前流程工业所存在的问题,同时介绍了流程工业智能优化制造相关的一些基本概念;第3部分介绍流程工业智能优化制造的愿景;第4部分介绍流程工业智能优化制造的工程科学问题与关键技术;最后是总结与展望。

《2. 流程工业智能优化制造发展背景和目前存在的问题》

2. 流程工业智能优化制造发展背景和目前存在的问题

《2.1. 智能优化制造相关背景》

2.1. 智能优化制造相关背景

人类历史上经历了几次工业革命(图2) [6],每次工业革命都极大地提升了生产力,促进了经济发展。以蒸汽机和基于机械作用原理的反馈调速器等为代表的相关技术推动了第一次工业革命;第二次工业革命中,电力成功替代传统动力,并发展了基于电气技术的控制系统等核心技术;第三次工业革命是以可编程逻辑控制器(PLC)和集散控制系统(DCS)为代表的工程技术推动工业生产[7]。

《图2》

图2. 工业革命的4个阶段[6]。

目前,发达国家,如德国,提出了德国工业4.0等相关计划,被誉为第四次工业革命。其核心之一是构建信息物理融合系统(cyber-physical systems, CPS)[7–10]。CPS是计算、网络和物理环境的多维复杂系统,通过3C(computer、communication、control)技术的有机融合与深度协作[7–10],实现大型工程系统的实时感知、动态控制和信息服务等功能。CPS的实现,可以使得计算、通信与物理系统有机融合,从而提升大型工程系统的可靠性、高效性、实时性和鲁棒性,具有重要而广泛的应用前景。CPS系统包含环境感知、分布式计算、网络通信和系统控制等问题,使物理系统具有计算、通信、控制、远程协作和自治功能。它注重计算资源与物理资源的紧密结合和协调,主要用于一些智能系统上,如设备互联、无人驾驶、物联传感、智能家居、智能机器人、智能导航等[7–10]。

《2.2. 流程工业目前存在的问题》

2.2. 流程工业目前存在的问题

从现有制造模式看,中国流程工业存在的问题如下。

(1) 在以资金流为主的经营决策层面:

a. 供应链管理与装置运行特性关联度不高[11,12];

b. 产业链分布与市场需求不匹配;

c. 知识型工作自动化水平低;

d. 缺乏快速和主动响应市场变化的敏捷决策机制。

(2) 在以物质流为主的生产运行层面:

a. 资源利用率需进一步提高;

b. 精细化优化控制水平不高;

c. 面向高端制造的工艺流程构效和操作模式分析与综合的认知能力不足;

d. 缺乏虚拟制造技术。

(3) 在以能量流为主的能效安环层面:

a. 能源综合利用技术有待发展;

b. 对废水、废气、废固的全生命周期足迹缺乏跟踪和溯源[13,14];

c. 高危化学品缺乏信息化集成的流通轨迹监控与风险防范。

(4) 在以信息流为主的信息感知与集成层面:

a. 物料属性和加工过程部分特殊参量无法快速获取;

b. 大数据、物联网和云计算等技术在物流轨迹监控以及生产、管理和营销优化中的应用不够;

c. 各类信息化系统多、信息系统集成性有待提升。

综合以上分析,流程工业智能优化制造面临三大国际性难点,国内外研究几乎处于同一起跑线上,表现为:

• 由于原料属性成分多变、难测,以及加工过程包含复杂的物理过程和化学反应,导致生产过程难以用精确的数学模型描述,数字化问题任重道远;

• 与离散制造业不同,流程工业的制造流程一般都存在多个相互耦合关联的过程,其整体运行的全局最优是一个混合、多目标、多尺度的动态冲突优化命题;

• 目前现有的信息化网络体系架构无法提供生产与经营决策优化的自感知、自计算、自组织和自维护功能。

由此可见,为离散制造业量身打造的“工业4.0”的发展模式并不完全适合流程工业的智能优化制造。3. 流程工业智能优化制造的愿景流程工业中的以高效化、绿色化和智能化为主题的智能优化制造,就是要在工程技术层面实现“四化”,即:

• 数字化,结合过程机理,采用大数据技术建立流程工业企业的数字化工厂,实现虚拟制造;

• 智能化,充分利用机制和专家知识,采用基于知识型工作自动化技术来实现企业的智能生产和智慧决策;

• 网络化,依托物联网和(移动)互联网技术,发展基于CPS的智能装备,实现分布式网络化制造[15];

• 自动化,采用现代控制技术,实现自动感知信息,主动响应需求变化,进行自主控制。

同时,在企业生产制造运行层面也要实现“四化”,即:

• 敏捷化,对市场变化做出快速反应,实现资源动态配置和企业的柔性生产;

• 高效化,实现企业生产、管理和营销的全过程优化运行,实时动态优化生产模式;

• 绿色化,对工业生产的环境足迹和危险化学品(简称危化品)能实现全生命周期的监控,实现能源的综合利用和污染物的近零排放[16,17];

• 安全化,保证生产流程的本质安全和企业信息安全,并通过故障诊断和自愈控制技术实现生产制造过程的安全运行。

近年来,中国流程工业在工艺装备、运行技术与管理决策方面都取得了长足的进步,但在全流程和全生命周期的数据感知、多系统协同优化控制、供应链敏捷管理、安全环保监控与溯源诊断等方面还存在很多亟待解决的难题。鉴于此,在互联网+时代,流程工业智能优化制造的愿景目标是(图3):在已有的物理制造系统基础上,充分融合人的知识,应用大数据、云计算、(移动)网络通信和人机交互的知识型工作自动化以及虚拟制造等现代信息技术,从生产、管理以及营销全过程优化出发,推进以高效化、绿色化和智能化为目标的流程工业智能优化制造,不仅要实现制造过程的装备智能化,而且也要实现制造流程、操作方式、管理模式的自适应智能优化,使得企业经济效益和社会效益最大化。

《图3》

图3. 智能优化制造的三个维度。本图和部分观点受智能制造领导联盟(Smart Manufacturing Leadership Coalition)实施21世纪智能制造(Implementing 21st Century Smart Manufacturing)的启发。

为实现流程工业生产、管理和营销模式的变革,提升发展动能,应重视流程工业的基础科学和关键工程技术研究,研发一批具有重大影响的智能感知、信息集成、知识型工作自动化、生产过程优化运行等核心技术,为流程工业抢占国际先进制造领域技术的制高点提供技术支撑,也为先进制造领域的学科发展和高层次人才培养夯实基础。

《4. 流程工业智能优化制造的工程科学问题与关键技术》

4. 流程工业智能优化制造的工程科学问题与关键技术

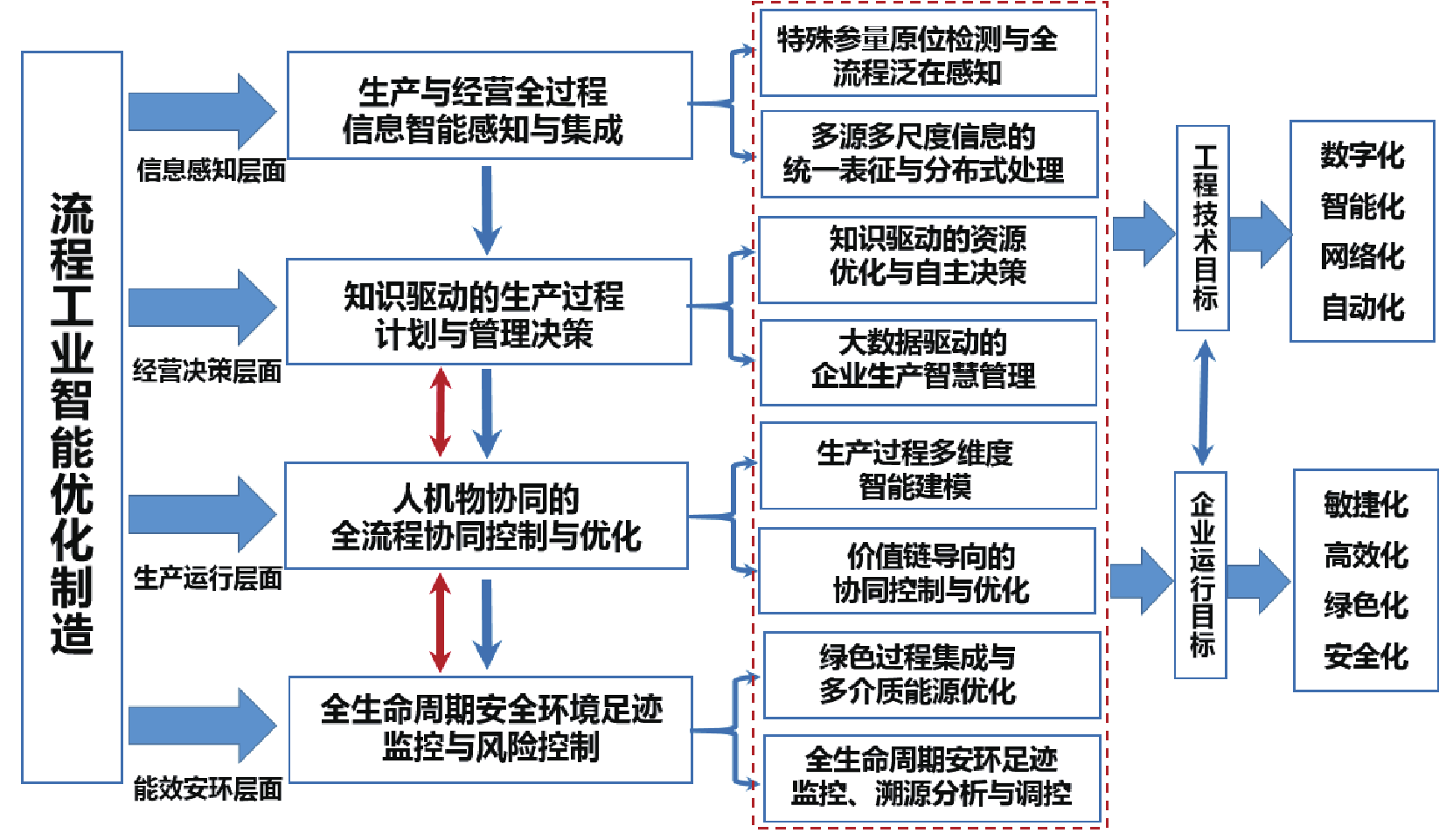

针对流程工业智能优化制造存在的难点和问题,以需求驱动、应用导向为主导,从信息感知、经营决策、生产运行和能效安环等四个层面,提出如下亟须解决的工程科学问题、基础理论与关键技术,具体如图4所示。

《4.1. 亟须解决的工程科学问题》

4.1. 亟须解决的工程科学问题

4.1.1. 生产与经营全过程信息智能感知与集成

流程工业生产过程优化调控和经营管理优化决策需要大量的实时信息,目前面临的难点就是如何实现从原料供应、生产运行到产品销售全过程与全生命周期的资源属性和特殊参量的快速获取与信息集成。原材料与产品属性的快速检测、物流流通轨迹的监测以及部分关键过程参量的在线检测是实现流程工业智能优化制造的前提和基础。

4.1.2. 知识驱动的生产过程计划与管理决策

该科学问题的核心是要解决如何深度融合市场和装置运行特性知识进行管理模式的变革。由于企业生产计划的不确定因素众多,原料采购价格和市场需求多变,给企业生产运行和经营管理的决策带来难题。同时目前企业的原料采购与装置运行特性关联度不高、产品生产与市场需求脱节。以大数据、知识型工作自动化为代表的现代信息技术为制造过程计划和管理的优化决策带来了契机。

4.1.3. 人机物协同的全流程协同控制与优化

流程工业制造过程通常采用由经济优化层、计划调度层、先进控制层、基础控制层等不同功能层组成的分层递阶结构,虽然解决了部分产销、管控衔接等关键技术难题,但现有分层模式进行操作优化的前提是“稳态假设”,因此如何根据实际过程的动态实时运行情况,从全局出发协调系统各部分的操作,成为生产过程优化调控的核心。解决该问题,需要将物质转化机理与装置运行信息进行深度融合,建立过程价值链的表征关系,实现生产过程全流程的协同控制与优化。

4.1.4. 全生命周期安全环境足迹监控与风险控制

流程工业产生大量化学污染物,以废水、废气、废渣甚至危化品等形式排放到环境中。然而,目前中国在危化品监管方面的措施落实不到位,导致危化品事故频发,其核心就是缺乏生产制造全生命周期安全环境足迹监控与风险控制的手段。鉴于此,如何通过传感、检测、控制以及溯源分析等新方法和新技术,突破流程工业安全环境足迹监控与溯源分析及控制的基础理论和关键技术,是实现绿色制造的迫切需求。

《4.2. 拟突破的基础理论与关键技术》

4.2. 拟突破的基础理论与关键技术

围绕上述科学问题,重点在于依托信息物理系统,解决和突破以下基础理论与关键技术(图4)。

《图4》

图4. 流程工业智能优化制造的基础理论与关键技术的框架图。

4.2.1. 特殊参量原位检测与全流程泛在感知

流程工业原料采购、生产计划作业安排的敏捷决策和制造过程调控的精细操作需要大量信息的支撑,这方面需要重点研究的理论与关键技术包括:

(1) 面向物料成分、产品形貌等的无损、原位检测方法及新型装置;

(2) 能源计量、关键设备状态、物流跟踪与产品质量的在线检测方法;

(3) 危化品属性与废水、废气、废固特性快速检测方法;

(4) 现场高效信息获取与过程感知一体化自组织物联网等。

4.2.2. 多源多尺度信息的统一表征与分布式处理

现有的信息感知与集成技术已很难高效支撑大数据环境下的企业决策和运行管理[18,19],需要突破以下基础理论与关键技术:

(1) 跨域多维异构信息的模型体系构建与标准化;

(2) 广域互联信息的互操作机制与知识推理;

(3) 边缘计算(edge computing)与云计算结合的协同计算模式;

(4) 面向模型与知识混合的智能系统推理机等。

4.2.3. 知识驱动的资源优化与自主决策

全球经济一体化环境下,企业的运营决策必须依托大数据技术敏捷响应市场的变化,需要解决的基础理论与关键技术包括:

(1) 基于物联网的大规模供应链与产品流通轨迹的建模和可视化;

(2) 融合过程机制与运行信息的大规模计划优化模型;

(3) 基于知识的决策流程自组织重构;

(4) 不确定条件下的资源动态配置;

(5) 供应链决策快速响应机制与融合市场、装置特性知识的优化决策等。

4.2.4. 大数据驱动的企业生产智慧管理

流程工业企业现有的多业务管理系统的自动化和集成性不够,严重依赖个别有经验的知识型工作者,造成管理效率低下、决策易出错等问题,需要解决以下基础理论与关键技术:

(1) 资源、能源、安环等多业务协调管理模式[17];

(2) 基于大数据的管理过程的知识演化与深度学习;

(3) 基于大数据的管理决策风险评估与分析;

(4) 融合知识、模型的企业生产与运行绩效评估等。

4.2.5. 生产过程多维度智能建模

流程工业生产过程需要深度融合过程机理知识和运行操作经验以解决全流程动态多目标优化调控,其核心是模型,需要解决以下基础理论与关键技术:

(1) 面向高端制造的物质转化过程特征分析与建模;

(2) 机理与数据融合的全流程构效关系解析;

(3) 运行状态性能表征;

(4) 生产过程可视化与虚拟制造等。

4.2.6. 价值链导向的协同控制与优化

目前流程工业企业虽然拥有调度、实时优化和先进控制系统,但各层之间缺乏信息反馈,尤其是调度与优化控制之间还属于开环状态,过程控制层和优化决策层的目标往往不一致[11,12],因此需要解决以下基础理论与关键技术:

(1) 过程控制、实时优化与调度决策的闭环协同;

(2) 基于知识的智能控制与多目标协同优化;

(3) 生产过程智能监控、异常工况诊断与自愈控制等。

4.2.7. 绿色过程集成与多介质能源优化

流程工业消耗和产生大量能源[15,16],现有的粗放管理和操作模式造成大量的能源浪费,为此,需要重点研究能源的综合利用与绿色过程集成的理论方法和技术,包括:

(1) 供需协同的多介质能源优化与能源梯级利用;

(2) 融合市场与装置运行特性的能源错时空综合利用;

(3) 基于知识的流程重构与本质安全设计;

(4) 绿色设计与制造过程的综合集成等。

4.2.8. 全生命周期安环足迹监控、溯源分析与调控

安全是工业企业生产和管理的重中之重,危化品和环境足迹的监控也受到越来越多的关注[13,14],需要研究的理论方法与技术包括:

(1) 工业生产全生命周期环境足迹的监控与溯源;

(2) 高危原料、危化品的流通轨迹跟踪、溯源与信息网络集成;

(3) 废弃物的资源化综合利用与环境足迹最小化;

(4) 高危化合物的企业边界管理(boundary management)与风险防范;

(5) 生产安环性能动态演化及自主调控等。

《5. 结论》

5. 结论

通过信息化和工业化深度融合实现流程工业智能优化制造仍存在着一些亟需解决的重大基础理论与工程科技问题,如经营决策、资源与能源的结构配置、生产计划调度与优化控制系统指令仍然依赖人工经验,远远没有实现生产全过程整体运行行为的优化,生产工艺研究和新产品的开发还停留于生产试验和实验小试,远远没有实现虚拟制造。同时流程工业智能优化制造需要进一步深度融合物理装置、信息和社会,旨在进一步提升员工素质、保障安全环保和形成良好的社会效益。

为此,本文系统回顾了当前流程工业智能优化制造存在的不足,提出应当结合流程工业的特征、现状和问题,建立智能优化制造创新平台,形成研发与工程实施队伍,推进智能优化制造示范工程,特别是针对关键的高耗能生产过程,研发和完善先进控制、实时优化、计划和调度优化、故障预警、供应链管理等系统,实现生产过程和经营决策的智能化。

《Acknowledgements》

Acknowledgements

This research was supported by the National Natural Science Foundation of China (61333010, 61590923, 61422303). Some ideas in this research originated from the discussions in the No.157 “Shuangqing” Forum hold by the National Natural Science Foundation of China. The authors express the sincere thanks to the National Natural Science Foundation of China and the experts in the Forum.

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Feng Qian, Weimin Zhong, and Wenli Du declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号