《1 前言》

1 前言

在基于机器视觉的印刷电路板缺陷检测系统(AOI)中,采用摄像机对PCB进行拍照,将样本板和被测板的图像进行比较,从而发现 PCB 中的缺陷[1]。本文采用参考对比法进行 PCB 缺陷检测。由于样本图像与待测图像间有偏移,在缺陷检测之前,必须将样板图像与被测PCB图像进行对准,只有对准后,才能搜索待检 PCB 与样本 PCB 的差别之处,进而发现缺陷问题。

常规的PCB图像对准方法一般为定位点检测法,即在 PCB 的边角部位设置圆形定位标记,然后利用 Hough 变化法进行圆形定位标记的检测[2,3]。这种算法简单,易于操作,但需要设置定位点,难以达到 PCB 生产厂家无损检测的要求。另一种方法是由 Besl 和 Mckay 提出的一种优化算法为迭代最近点(ICP)算法[4],通过不断重复运动变换,确定最近点,来求运动变换的过程并逐步改进。这种算法的优点是可对含噪声的图像进行精确对准,但是这类算法的计算量太大,并且有可能陷入局部极值点[5]。

本文在分析印刷电路板图像偏移特征之后,提出一种图像边缘强度对准模型,利用该模型评价样本 PCB 图像与待测 PCB 图像间的对准程度,从而准确地计算出它们之间的平移和旋转参数。 由于选取的图像对准模型具有全局性和均衡性,因此,算法的时间复杂度低、实时性好、对准精度高。

《2 采集到的 PCB 图像间存在移位偏差的原因》

2 采集到的 PCB 图像间存在移位偏差的原因

在中小型 PCB 生产企业中,出于成本考虑,PCB 的下料和丝网漏印阶段多数是半自动化工作,在同批次 PCB 中,每块 PCB 的覆铜线路部分与基板的相对位置都存在不同程度的偏移,这种偏移包括一定量的平移或旋转角度。对于单面 PCB 而言,这种偏移量要比双面 PCB 大得 多。 根据统计,一般地,偏移量最大不超过 ±5 mm, 旋转角度最大不超过±2°。 另外,在 AOI 检测系统中,由于摩擦等因素的影响,运动机构也会产生一定的移位偏差,从而摄像机采集到的图像在不同程度上与样本图像也有位移偏差。 待测图像与样本图像间的位移偏差需要对准后,才能采用参考对比法或非参考比较法对 PCB 图像进行缺陷搜索。

《3 PCB 样本图像边缘点抽样》

3 PCB 样本图像边缘点抽样

样本 PCB 图像和待测 PCB 图像间的偏差,主要由水平移位、垂直移位以及旋转 3 种因素产生。为了精确计算偏差值,实现图像对准,先对样本图像进行分析、边缘点抽样,提取图像线路特征点。

假定 PCB 图像为 8 位灰度 图像,图像大小为2 592 ×1 944 像素,分辨率为 620 dpi,图像对应的PCB 规格约 106 mm ×80 mm。PCB 图像中有效信息只有两种,即覆铜区和底板区,分别用 1,0 代表。

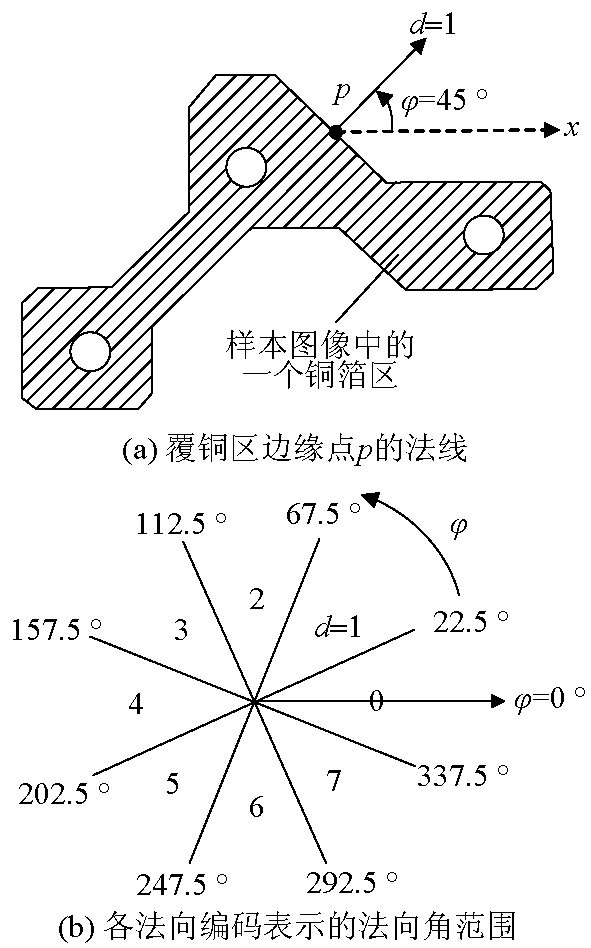

定义 p(x, y)为 PCB 图像中任意点,图像边缘点为 p(x,y,d) ,其中 x,y 为 p 在图像中的像素坐标, d 为 p 处的覆铜区边缘法向角 φ的编码。 为了计算方便,将 φ量化为 8 个离散值,分别编码为 0,1,2,3, 4,5,6,7,每个离散值代表 45°范围,如图 1 所示。

《图1》

图1 覆铜区边缘点法线及其编码方法

Fig.1 Edge point normal vector and normal vector coding method in copper-clad area

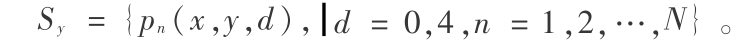

由于 PCB 中以水平和垂直线路为主,抽样时保存这两个方向的特征边 缘点即可。在全部边缘点中,先抽取 d =2 和 d =6 的特征边缘点,假设共有q 点,这些点均落在覆铜区水平边缘上;再抽取d =0 和 d =4 的特征点,假设共有 p 点,这些点均落在覆铜区垂直边缘上。接着,从 q 个水平边缘点中等间隔抽取 M 点,形成集合 Sx

从 p 个垂直边缘点中等间隔抽取 N 点,形成集合 Sy

Sx 和 Sy 分别用于垂直对准和水平对准的特征边缘点集合。 由于抽样点在整幅图像上分布密度均匀,因此适合全局对准。

《4 基于 PCB 图像边缘强度的对准模型》

4 基于 PCB 图像边缘强度的对准模型

记 PCB 图像上的像素点为  , 定义

, 定义 在

在  点的关于法向 d 的 3 ×7 模板梯度为

点的关于法向 d 的 3 ×7 模板梯度为

,法向为 0,2,4,6 的模板梯度公式见式 1。

,法向为 0,2,4,6 的模板梯度公式见式 1。

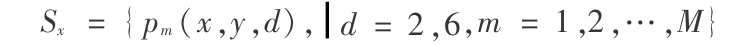

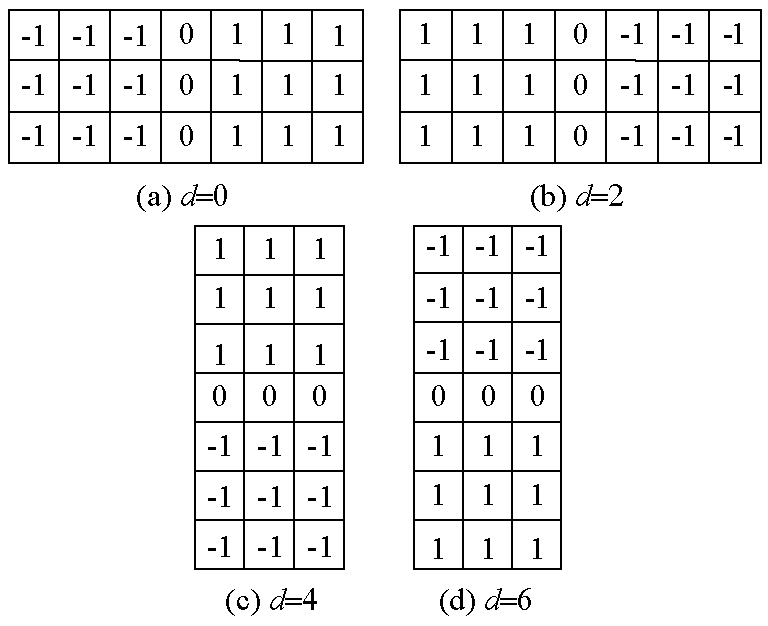

对应的卷积模板如图 2 所示。

《图2》

图2 法向为 0,4,2,6 对应的卷积模板

Fig.2 Normal vector codes 0,4,2,6 corresponding convolution template

和

和  是检测垂直边缘 的梯度,当沿水平方向从垂直边缘的亮区( 底板区) 进入黑区(覆铜区)时,

是检测垂直边缘 的梯度,当沿水平方向从垂直边缘的亮区( 底板区) 进入黑区(覆铜区)时,  取得正极大值,

取得正极大值,  取得负极大值;而从黑区进入亮区时,

取得负极大值;而从黑区进入亮区时,  取得正极大值,

取得正极大值,  取得负极大值。 相应地,

取得负极大值。 相应地,  和

和  用于检测水平方向边缘梯度。

用于检测水平方向边缘梯度。

将边缘点抽样集合 Sx 和 Sy 合并为集合 S , S =Sx ∪ Sy 。 由于 Sx ∩ Sy =饱,故 S 中共有 M +N 点。由于样本 PCB 图像与待测 PCB 图像的错位包括平移和旋转。 记它们间的平移量和旋转量分别为  ,

, ,

, 。 用

。 用  ,

, ,

, 的各种组合值对 S 中的各点作平移和旋转变换,记为 S ′。

的各种组合值对 S 中的各点作平移和旋转变换,记为 S ′。

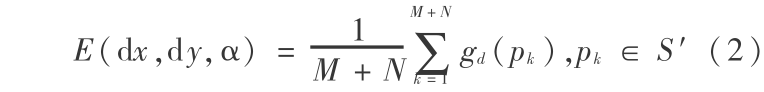

定义S ′与 图像  的边缘对准强度为E(

的边缘对准强度为E( ,

, ,

, ) ,即

) ,即

式(2)中, d 为 pk 的 d 分量。 显然,通过式(2) 可以看出 S ′中击中或贴近  的对应的水平或垂直边缘的点越多, E(

的对应的水平或垂直边缘的点越多, E( ,

, ,

, ) 的值越大。 当 E(

) 的值越大。 当 E( ,

, ,

, ) 取得最大值时,对应的

) 取得最大值时,对应的  ,

, ,

, 即样本与图像对准时的平移和旋转量。

即样本与图像对准时的平移和旋转量。

《5 PCB 图像对准算法设计与实现》

5 PCB 图像对准算法设计与实现

PCB 样本图像与待测图像的对准算法实现分两步。 首先对样本 PCB 图像进行边缘点抽样,再根据边缘对准强度函数,评价图像对准程度,获得量化的平移及旋转角度  ,

, ,

, 。

。

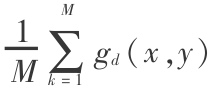

在样本边缘点采集中,实际的图像边缘点数量大,为了提高计算速度,在抽样时,仅保留表征 PCB 覆铜线路特征的部分边缘点,在对准阶段也仅需计算特征边 缘点。 实际工 程计算 中, 取水平 边缘点M =500、垂直边缘点 N =500 就能充分满足对准要求。 若 M <实际水平边缘点数 p,则取 M = p;若N <实际垂直边缘点数 q,则取 N =q;实践表明,只要 M 和 N 均大于 300,皆能较好地实现对准。

待测 PCB 图像与样本图像对准需要计算边缘强度,并将其作为对准程度评价依据。 在实际工程中,当样本图像与 PCB 图像平移量在 ±500 像素点( ±20 mm)内、旋转角度在 ±2°内时,要求能实现全局对准。 并且对准的 精度达到平移误差 ±1 像素点, 旋转角度误差 ±0.05°。 如果采用常规循环搜索,则水平、垂直方向平移单位像素再加上旋转角度单位增量 0.05°,则循环次数将达到 1 000 ×1 000 ×(4 ÷0.05 )= 80 000 000 次,每次循环中还含有1 000次求梯度运算。 显然不能满足工程应用中的实时处理要求,因此有必要设计快速算法。

快速算法基本思想是解除水平、垂直平移量和旋转量 3 个对准 参量之间 的相 互制约 关系, 使得 3 个参量能独立进行对准运算,则可将对准循环次数降低到 1 000 +1 000 +(4 ÷0.05) =2 080 次,计算量降低了 38 500 倍。

以水平 Sx 方向对准为例,算法设计如下:

1) 令 Sx 中边缘点沿水平方向整体滑动,步长为 1,滑动范围为 n =-500 ~500 像素;

2) 求 PCB 图像水平方向对准强度 Ex = ;

;

3) 重复步骤 1)和 2) , 直到 n 循环完成;

4) 比较最大 Ex ,即可得水平方向对准偏移  。

。

采用同样方法对竖直方向、旋转角度进行对准计算,最后获取对准参数  ,

, ,

, 。

。

《6 实验结果及分析》

6 实验结果及分析

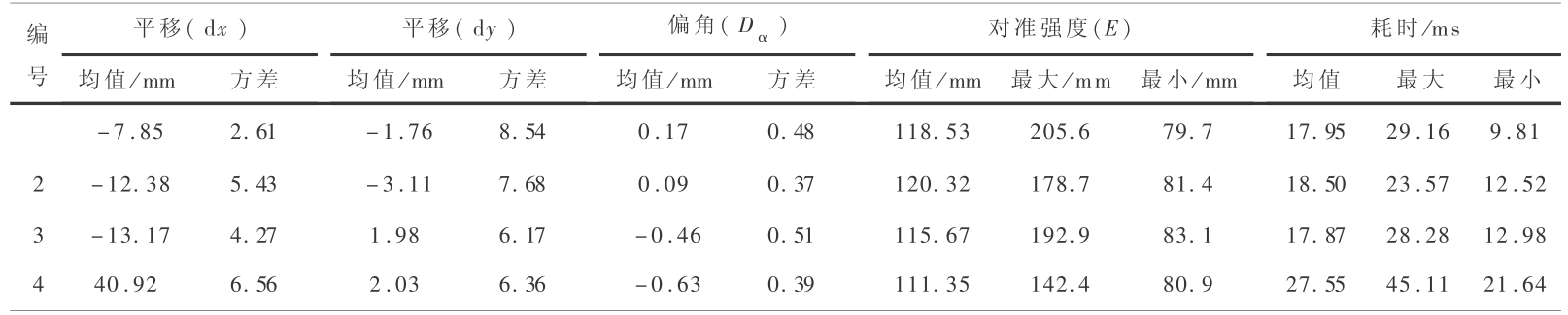

PCB 图像对准算法采用 Windows XP 操作系统,i3 -550 CPU,2G 内存,在 Visual C ++6.0 环境下进行编程实现。 首先选取一个标准 PCB 作为样本,对样本进行边缘点采样, 得到水平方向边缘点356 个,垂直方向边缘点 379 个。然后选取 4 块待测 PCB 与样本进行对准实验,每块待测 PCB 执行了 100 次对准操作,记录统计的偏移量均值及方差、对准强度和耗时均值及最大最小值。实验结果见表 1。

《表1》

表1 对准实验结果

Table 1 Registration experimental results

从表中的测试数据可以看出,第 4 块 PCB 对准时间相对较长,这是由于它相对于样本 PCB 图像的偏移量较大。另外,偏移量的方差较大的原因主要由于运动机械产生的错位。 快速对准算法耗时基本在 50 ms 内完成,对整体检测总耗时的影响不大。

《7 结语》

7 结语

通过本文的分析和实验可以看出,在样本图像的边缘点抽样基础上,待测 PCB 图像的对准强度评价模型能够很准确地描述 PCB 图像的移位和旋转偏差。 采用这种快速搜索算法,在最短时间内实现图像对准。 相较于常规搜索算法,搜索时间大大缩短,极大地提高检测系统的实时性。 本文中对准强度评价模型及快速算法已在广东梅州泰源科技有限公司合作项目全自动印刷电路板缺陷检测系统中得到应用,从大量 PCB 检测的实际结果来看,该算法的对准速度快、准确度高,为后期的缺陷搜索提供了可靠的偏移参数。

京公网安备 11010502051620号

京公网安备 11010502051620号