《1 引言》

1 引言

连铸钢坯化学成分的平均含量是其质量判据的重要一环。然而仅仅化学成分的含量符合要求仍然不足以充分反映连铸坯的内在质量差异。原位统计分布分析技术 (original position statistic distribution analysis, OPA) 是金属材料研究及质量判据的一项新技术

《2 实验部分》

2 实验部分

实验采用钢铁研究总院研制的OPA-100型金属原位分析仪;试样为4家不同工厂生产的20MnSi连铸钢坯试样1#, 2#, 3#, 4#, 连铸方坯尺寸分别为14 cm×14 cm (1#) , 13 cm×13 cm (2#及3#) , 12 cm×12 cm (4#) ;其中1#, 2#方坯在加工钢筋过程中易发生脆断, 3#, 4#方坯在加工钢筋过程中未发生脆断现象。

待测铸坯或金属材料用火焰或带锯切割后, 将拟测定部位用车床或铣床加工出一个平面, 然后用适当的砂纸磨出新鲜面;也可以直接使用经过酸洗的样品表面。

测定元素通道及其波长为:Fe 271.4 nm, C 193.0 nm, Mn 293.3 nm, P 178.3 nm, S 180.7 nm, Si 288.1 nm;试样扫描方式为线性面扫描, 沿X轴方向连续扫描, 扫描速度为1 mm/s, Y轴方向为步进方式, 间隔为4 mm。

选择金属原位分析仪实验参数为:火花激发频率500 Hz, 激发电感130 μH, 激发电容2.2 μF, 激发电阻1.0 Ω, 火花间隙2.0 mm, 氩气纯度99.999%, 电极材料为45°顶角纯钨电极, 直径5 mm。

信号采集速度为100 kHz/通道, 工作曲线的制作和分析结果的处理, 采用自编软件进行原位统计分布分析。

将各样品按上述编号顺序从中心依次取5 cm×14 cm, 5 cm×13 cm, 5 cm×13 cm, 5 cm×12 cm进行扫描。

《3 实验结果和讨论》

3 实验结果和讨论

《3.1 不同连铸坯的疏松度》

3.1 不同连铸坯的疏松度

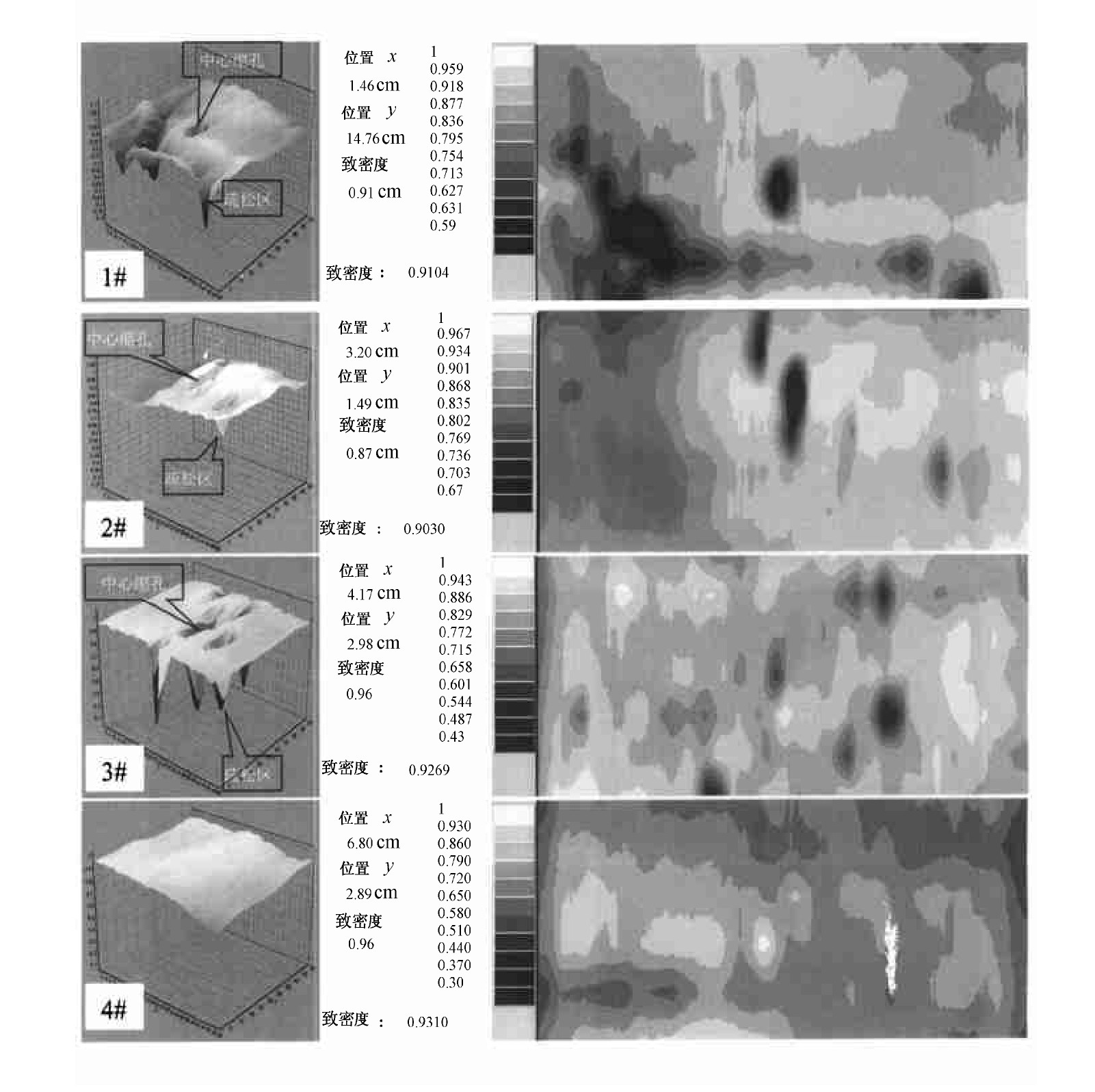

关于材料的疏松度目前还没有一个定量的表征方法。在对钢铁材料基体铁的信号原位统计分析的基础上, 将每一位置所采集到的铁信号以铁的理论密度作为参比, 转化为对应位置的表观密度。也可将该位置的铁谱线强度信号 (I) 与纯铁强度信号 (I0) 的比值 (F) 作为其致密性的定量衡量尺度, 可称之为表观致密度, 理论密度纯铁的致密度为1。由剖面上数以万计点的表观致密度可准确计算出材料的平均致密度, 以此作为材料疏松度的一个定量判定比较方法。将所有统计解析结果采用3维立体图或2维等高图的方式图示, 能直观地显示出缺陷及疏松的位置及分布。

图1是4种不同连铸钢坯横剖面致密度的3维立体图或2维等高图, 可以直观地表述铸坯的缩孔、疏松的部位及其变化;得到剖面上任意指定位置 (x, y) 的致密度的数值;并由整个剖面所得到的数以万计所有点的致密度, 统计计算准确地得到铸坯横剖面致密度的平均值 (表1) 。

图1 连铸钢坯横剖面致密度分布图

Fig.1 Distribution maps of the degree of compact in the cross sections of billets

1#样品中心有一较大的缩孔, 此缩孔可能贯穿于整个方坯;其他部位有两个疏松区;铁谱强度整体较低, 因此致密度相对较低。其平均致密度为0.910 4。2#样品中心亦有一明显缩孔, 此缩孔可能贯穿于整个方坯;扫描区域内, 还存在几个疏松区, 在左边部分, 存在较大面积铁谱强度较低的区域;铁谱强度整体较低, 因此致密度最低。其平均致密度为0.903 0。

Table 1 Degrees of compact at a specified point in the cross section of billet

3#样品中心未见有明显缩孔;疏松研究表明, 该样品中心有明显疏松区;中心缩孔附近, 还存在几个明显疏松区;铁谱强度整体较高, 因此致密度相对较高 (图示为疏松度严重的截面, 有的截面内未见疏松区) 。其平均致密度为0.926 9。4#样品无明显中心缩孔和疏松区;扫描区域内, 无疏松区;铁谱强度整体较高, 致密度最高。其平均致密度为0.931 0。 显然, 3#, 4#试样的致密性要优于1#, 2#试样。

《3.2 不同连铸坯的成分分布均匀度的表征》

3.2 不同连铸坯的成分分布均匀度的表征

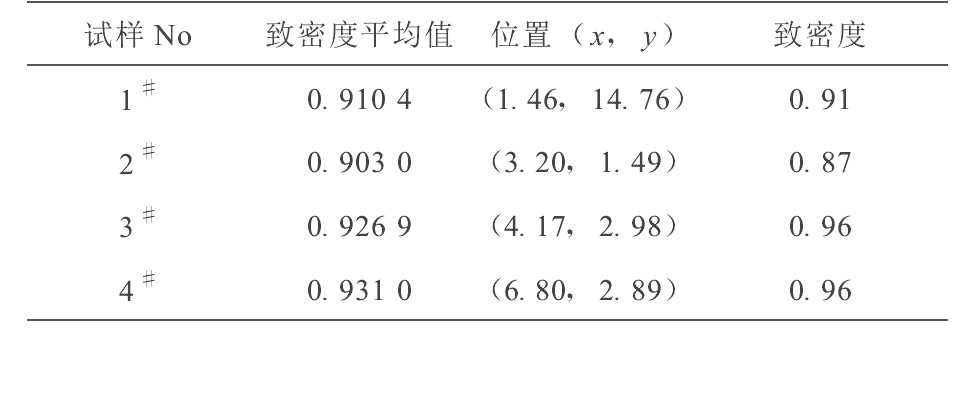

3.2.1 不同连铸坯的横剖面的碳元素成分分布

采用原位统计分布分析技术 (简称原位分析) 对不同工艺条件所生产的4种连铸方坯的横剖面进行分析比较。通过对无预燃、连续扫描激发的火花放电所产生的光谱信号进行高速的数据采集和解析, 可以同时得到样品数以万计光谱信号。这些光谱信号与试样表面不同位置相对应, 同时每一信号的强度反映了该位置各化学成分原始状态, 对这些信号的系统解析, 进而获得被测样品的各成分定量统计分布信息。

该方法所得到的不同连铸坯横剖面的各成分分布的3维图, 直观地显示出4种试样中各元素的分布趋势的差异, 也可以采用横剖面各元素含量分布的2维等高图, 定量显示各元素在试样中的不同区域的分布, 对不同试样间各成分分布的差异性进行比较。

图2系不同连铸钢坯横剖面碳元素的含量分布的2维等高图, 它可以定量显示碳元素在试样中的不同区域的分布, 也可以对不同试样间碳成分分布的差异性进行比较。例如, 1#试样的碳元素的分布显示较大的波动, 其平均w (C) 为0.208%, 但在中部 (x≈34~44, y≈34~44) 为富集区, w (C) ≥0.30%, 特别是在中心缩孔周围碳高度富集; 同时出现多处低浓度区, w (C) ≤0.12%; 2#试样的碳元素的分布, 其平均w (C) 为0.223%, 在中部中心缩孔周围 (x≈26~29, y≈13~20) 为富集区, w (C) ≥0.30%; 而在其右端部 (x≈74~80, y≈13~24) 及左端部 (x≈0~4, y≈3~24) 为低浓度区, w (C) ≤0.12%。

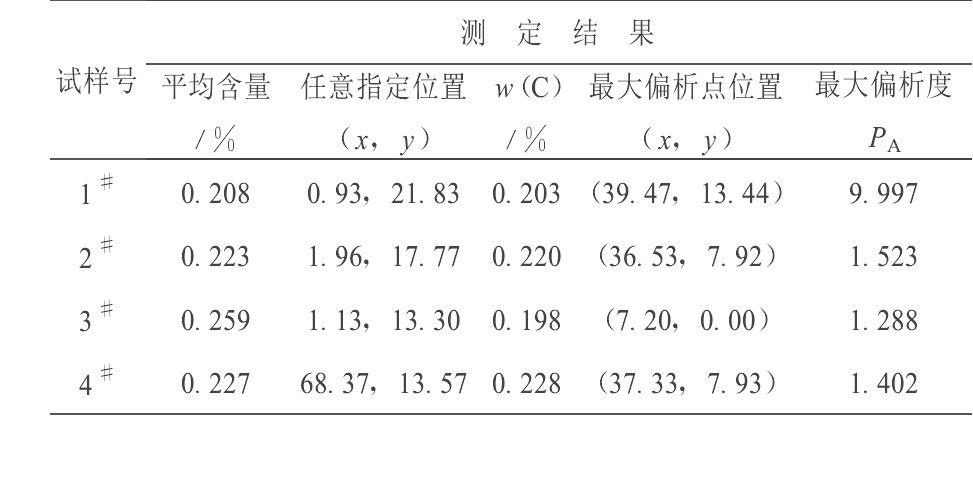

3.2.2 不同连铸钢坯碳元素的最大偏析

根据不同连铸钢坯横剖面碳元素的含量分布的2维等高图还可以得到铸坯横剖面上任意指定位置 (x, y) 碳元素的含量。并由整个剖面所得到的数以万计所有点的碳含量数值, 统计计算准确地得到铸坯横剖面碳含量的平均值。

如图2及表2所示, 在1#试样中, (0.93, 21.83) 处, w (C) 为0.203%, 铸坯横剖面碳的平均质量分数为0.208%;2#试样中, (1.96, 17.77) 处, w (C) 为0.220%, 铸坯横剖面碳的平均质量分数为0.223%; 3#试样中, (1.13, 13.30) 处, w (C) 为0.198%, 铸坯横剖面碳的平均质量分数为0.259%; 4#试样中, (68.37, 13.57) 处, w (C) 为0.228%, 铸坯横剖面碳的平均质量分数为0.227%。

常规的铸坯中心偏析的测定方法是采用定点取样, 然后进行相应的化学分析, 根据不同点得到的化学成分, 按其最高质量分数 (Cmax) 与平均质量分数 (C0) 的比值 (Cmax /C0) 视为最高偏析度。显然, 这种方法无法准确判定最大偏析的位置, 因此结果的再现性及重复性均很差。即使采集到了中心偏析的点, 也还会因为采样点过大而影响分析结果的准确性, 因此, 其分析结果的准确性和重现性均不理想。

采用原位统计分布技术可以得到铸坯横剖面上任何位置上的准确含量, 因此可以准确地得到含量最高 (或最低) 点 (μm尺度) 的位置及准确质量分数 (Cmax) ;同时从数以万计的数据中可以更准确地得到其质量分数的中位值 (C0) 或平均值 (CA) ;从而准确地得到最大偏析点 (x, y) 的偏析度:

图2 连铸钢坯横剖面碳元素含量分布2维等高图

Fig.2 Two-dimensional isohypsic distribution maps of each carbon contents in the cross section of billets

同时也可以根据要求计算出以最高偏析点为中心的最大偏析区 (例如, 1 mm×1 mm;或ϕ1 mm) 内的平均质量分数 (C

《图4》

表2列出了4种不同连铸钢坯碳元素最大偏析点的准确位置及其最大偏析度的准确数值。1#试样最大偏析点位置为 (39.47, 13.44) , 其最大偏析度为9.997; 2#试样最大偏析点位于 (36.53, 7.92) 处, 其最大偏析度为1.523; 3#试样最大偏析点位于 (7.20, 0.00) 处, 其最大偏析度为1.288; 4#试样最大偏析点位于 (37.33, 7.93) 处, 其最大偏析度为1.402。

显然1#, 2#试样的最大偏析度比3#, 4#试样大。

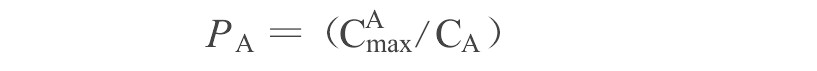

3.2.3 不同连铸钢坯各原位置成分含量的权重比率统计分布

1) 权重比率统计分布的峰形分析

由于可以同时得到铸坯横剖面数以万计光谱信号, 这些光谱信号与试样表面不同位置相对应, 同时每一信号的强度反映了该位置原始状态的各化学成分信息, 由此可以计算各原位置元素含量的权重比率统计分布。与各原位置相对应的各元素在连铸坯被测定范围内不同含量所占的比率, 可以定量表征连铸坯的均匀性。从不同含量所占的权重比率分布图的峰形可直观判定某元素的偏析状况。如图3所示, 3#, 4#试样碳元素的含量权重比率统计分布图, 其峰形较窄, 说明这些元素的含量分布较为集中, 表示其在铸坯上分布比较均匀;而1#, 2#试样碳元素的含量权重比率统计分布图, 峰形较宽, 说明这些元素的含量分布较为分散, 则表示其在连铸坯上分布比较不均匀。

Fig.3 Weight ratio distributions of each carbon contents at corresponding original position in the cross section of billets

1#—28.68%of weight ratio in the permissive content range;2#—28.98%of weight ratio in the permissive content range;3#—51.64%of weight ratio in the permissive content range;4#—42.94%of weight ratio in the permissive content range

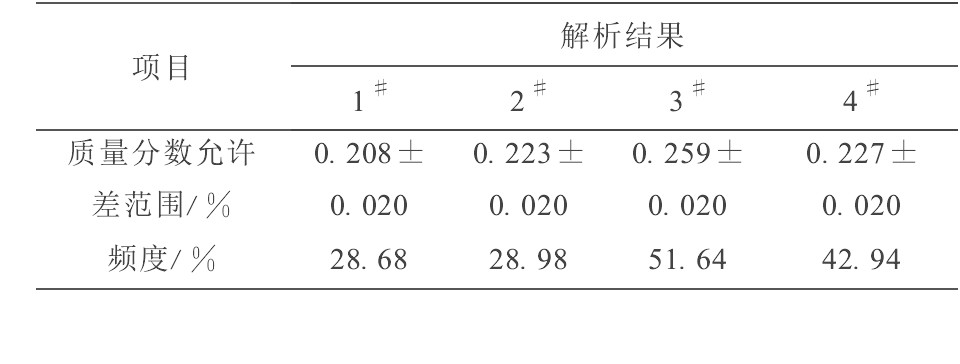

2) 特定含量区间所占的权重比率

对各原位置成分含量的权重比率统计分布进行解析, 可得到某元素特定含量区间 (如允许差范围内) 所占的权重比率 (或称出现频度) , 用以定量表征其均匀性 (偏析度) , 同含量区间所占权重比率越大, 表明在此材料中该元素分布的均匀性越好。

如表3及图3所示, 1#试样C的平均质量分数为0.208%, 在原位统计分析区内, C质量分数在国家标准规定室内允许差0.208%±0.020%范围内所占权重比率为28.68%;2#试样C的平均质量分数为0.223%, C质量分数在国家标准规定室内允许差0.223%±0.020%范围内所占权重比率为28.98%;3#试样C的平均质量分数为0.259%, C质量分数在国家标准规定室内允许差0.259%±0.020%范围内所占权重比率为51.64%;4#试样C的平均质量分数为0.227%, C质量分数在国家标准规定室内允许差0.227%±0.020%范围内所占权重比率为42.94%。显然, 3#, 4#试样碳元素分布的均匀性明显优于1#, 2#试样。

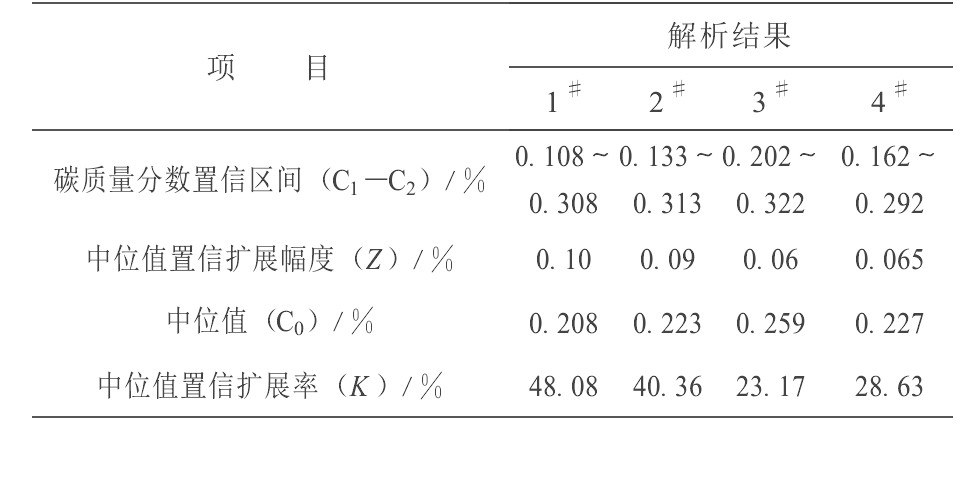

3) 频度特定置信区间的含量范围

对各原位置成分含量的权重比率统计分布进一步解析, 还可以得到所占权重比率特定置信度的的含量置信区间 (C1—C2) , 如95%置信度中位值 (C0) 置信扩展幅度[Z= (C2—C1) /2], 即95%置信度时含盖的含量范围为 (C0±Z) 。中位值 (C0) 置信扩展区间 (Z) 与中位值 (C0) 的比率——中位值置信扩展率 (K=Z/C0) , 也可用于表征材料的均匀性和判定材料的质量。如表4列出了不同连铸钢坯试样在权重比率为95%置信度时, 碳元素的含量置信区间及中位值扩展率。当某元素含量相同时, 含量置信区间越小, 表明碳元素在材料中的分布越均匀。考虑到试样中元素含量的差异的影响, 采用中位值置信扩展率 (K) 作为某元素在材料中的均匀度的表征更为合理。中位值置信扩展率 (K) 越小, 表明该元素在材料中的分布越均匀。

1#试样碳元素95%置信度时的中位值置信扩展率 (K) 为48.08%;2#试样碳元素95%置信度时的中位值置信扩展率 (K) 为40.36%;3#试样碳元素95%置信度时的中位值置信扩展率 (K) 为22.90%;4#试样碳元素95%置信度时的中位值置信扩展率 (K) 为28.63%。显然3#、4#试样中碳元素的分布比1#, 2#试样更为均匀。

Table 4 Intervals of carbon contents at 95% of confidence limit of weight ratio for different billets

《3.3 不同连铸钢坯中夹杂物的统计定量分布分析》

3.3 不同连铸钢坯中夹杂物的统计定量分布分析

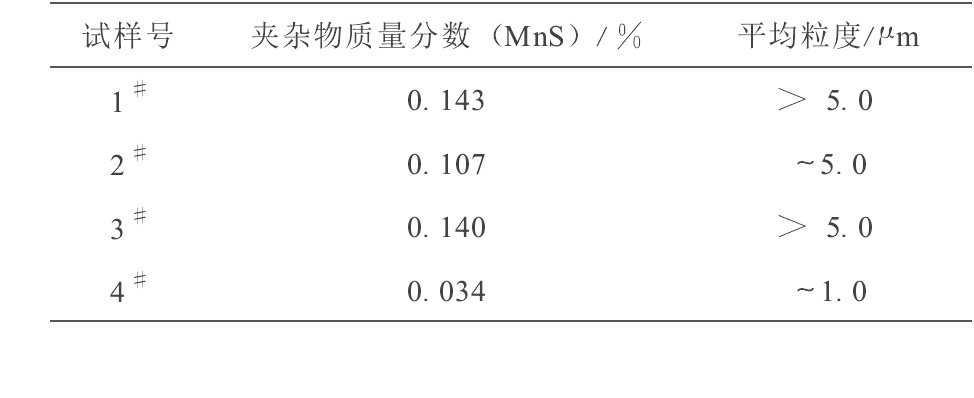

以无预燃—连续火花激发—时间分辨火花数字光谱解析技术为基础的火花单次放电解析技术 (single discharge analysis) 也可以通过解析合成, 实现对金属材料中各部位不同成分存在形态的定量分布分析。当火花光谱单次放电发生在夹杂位置时, 与固溶区的放电信号相比较出现放电信号的异常值, 而其出现异常值的频次则与夹杂物的含量具有相关性。可以根据异常信号出现的频次与总信号的频次 (固溶态的信号频次与夹杂物信号的频次之和) 的比值以及对应元素的总含量, 计算出夹杂物的准确含量, 而无须依赖夹杂物的标准物质。由于系大面积扫描得到的结果, 可以得到在材料中不同位置夹杂物统计定量分布的信息。由此统计计算出夹杂物的平均含量, 其结果更具有代表性。

当火花光谱单次放电发生在夹杂位置时, 出现放电信号的异常值的大小与夹杂物的粒度具有相关性, 并且根据夹杂物粒度对火花激发的影响还可进行不同粒度夹杂物的统计分布分析, 进而准确计算出夹杂物的平均尺寸。

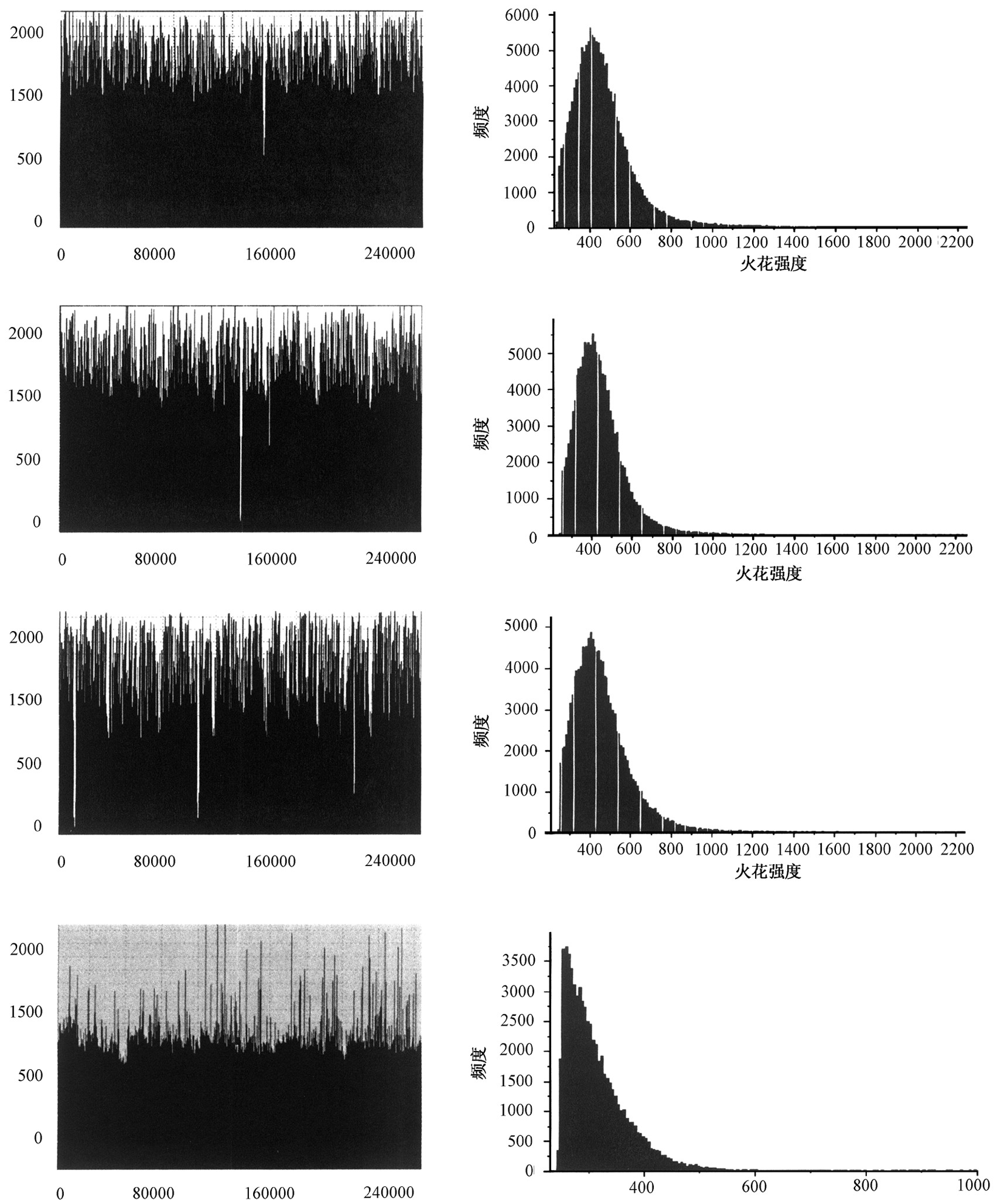

图4是4种连铸钢坯的锰通道单次火花放电异常信号解析图谱, 表5列出了由此解析计算的锰类夹杂物的平均含量及平均粒度。4#铸坯试样, 锰通道单次火花放电异常信号较少, 锰类夹杂物的质量分数最低, 平均为0.034% (以MnS计) ;其夹杂物的粒度最小, 平均粒度约为1 μm;其次为2#铸坯, 锰通道单次火花放电异常信号较多, 锰类夹杂物的平均质量分数为0.107% (以MnS计) ;其夹杂物的平均粒度约5 μm;而1#及3#试样, 锰通道单次火花放电异常信号更多, 锰类夹杂物的平均质量分数较高, 分别为0.143%和0.140% (以MnS计) ;其夹杂物的平均粒度均大于5 μm。

《4 结论》

4 结论

1) 以火花单次放电解析 (single discharge analysis) 为基础的原位统计分布分析技术 (OPA) , 是一种无预燃—连续火花激发—时间分辨火花数字光谱解析技术, 系以测量信息的原始性、原位性及统计性为特征, 反映了金属材料较大尺度范围内各化学组成及其形态的定量统计分布规律。采用该项技术可以得到连铸钢坯中化学组成的位置分布统计信息、定量分布信息以及状态分布信息, 从而得到对钢坯疏松度、均匀性以及夹杂物含量定量评定的新方法。

2) 在对钢铁材料基体铁的信号原位统计分析的基础上, 将该位置的铁谱线强度信号 (I) 与纯铁强度信号 (I0) 的比值 (F) 作为其致密性的定量衡量尺度, 称之为表观致密度。由剖面上数以万计点的表观致密度可准确计算出材料的平均致密度, 以此作为材料疏松度的一个定量判定比较方法。将所有统计解析结果采用3维立体图或2维等高图的方式图示, 能直观地显示出缺陷及疏松的位置及分布。对4种不同质量的20MnSi连铸钢坯进行了解析, 其中, 加工过程中易断裂的1#, 2#连铸钢坯的试样致密度明显低于3#, 4#连铸钢坯。

3) 原位统计分布分析技术 (OPA) 可以同时得到样品数以万计的光谱信号。这些光谱信号与试样表面不同位置相对应, 同时每一信号的强度反映了该位置各化学成分的原始状态, 对这些信号的系统解析可获得被测样品的各成分定量统计分布信息。采用原位统计分布分析技术所得到的4种连铸钢坯横剖面的各成分含量分布的3维图及2维等高图, 可以直观地显示出4种试样中各元素的分布趋势的差异, 定量显示各元素在试样中的不同区域的分布, 也可以对不同试样间各成分分布的差异性进行比较。

4) 采用原位统计分布技术可以得到铸坯横剖面上任何位置上的准确含量。因此可以十分准确地得到含量最高 (或最低) 点 (μm尺度) 的位置及准确含量 (Cmax) ;同时从数以万计的数据中可以更准确地得到其含量的中位值或平均值 (C0) ;从而十分准确地得到最大偏析点 (x, y) 的偏析度:P (x, y) = (Cmax/C0) 。同时也可以根据要求计算出以最高偏析点为中心的最大偏析区 (例如, 1 mm×1 mm;或ϕ1 mm) 内的平均含量 (C

5) 原位统计分布技术得到的铸坯横剖面数以万计光谱信号与试样表面不同位置相对应, 同时每一信号的强度反映了该位置原始状态的各化学成分信息, 由此可以计算各原位置元素含量的权重比率统计分布。提出特定含量区间所占的权重比率及频度特定置信区间的含量范围两种新方法用于表征材料的均匀度。这两种方法系以测量信息的原始性、原位性及统计性为特征, 反映了金属材料较大尺度范围内各化学组成及其形态的定量统计分布规律, 似更为合理。

6) 在1#, 2#连铸钢坯中, 碳元素在国家标准规定其平均质量分数允许差范围内 (C0±R) 所占权重比率远比3#, 4#连铸钢坯小。加工过程中易断裂的1#, 2#试样碳元素的分布均匀性较差。

7) 在1#, 2#连铸钢坯中, 权重比率为95%置信度时碳元素质量分数的中位值置信扩展率 (K) 均远大于3#, 4#连铸钢坯。加工过程中易断裂的1#, 2#试样碳元素分布的均匀性较差。

8) 采用原位统计分布分析技术, 当火花光谱单次放电发生在夹杂位置时, 与固溶区的放电信号相比, 出现放电信号的异常增大。其出现异常值的频次则与夹杂物的含量具有相关性;出现放电信号的异常值的大小与夹杂物的粒度具有相关性。可以得到在材料中不同位置夹杂物定量分布的统计信息。由此统计计算出夹杂物的平均含量, 其结果更具有代表性。并且根据夹杂物粒度对火花激发的影响还可进行不同粒度夹杂物分布的统计分析。进而准确计算出夹杂物的平均尺寸。4种连铸钢坯中4#连铸钢坯的硫化锰夹杂物含量最低, 夹杂物的平均粒度也最小。

京公网安备 11010502051620号

京公网安备 11010502051620号