《1 引言》

1 引言

力是自然界和生产过程中的基本机械物理参数之一, 是表征机械系统特别是重型装备的技术性能、工作载荷、工艺条件、能量消耗、运行状态以及技术经济效果的基本测控信息。现代生产领域的高新科技特征就是以信息控制为先导在设定条件下实现优质、高效、低耗及环保等最佳技术经济目标的集中体现。生产过程中有大量产品和作业是依靠各种机电装备的物理功能完成的, 大力测量技术已成为当代重型装备工作载荷信息测控的专门高新技术领域而受到重视。

获取重型装备运行中的大力信息, 具有广泛的用途和重要的工程科技价值。除作为重型装备和生产过程的状态识别、效能判断、科技开发及技术管理等环节的科学依据外, 对保证安全生产、防止重大设备故障、制定合理工艺规范、实现生产过程自动化和最优控制, 在保证生产装备正常运转条件下, 充分发挥现有装备的生产效能并对改造现有工艺装备、提高设备的技术装备水平等都具有重要意义。

重型装备一般多是大动力和高能耗的工作机系统。作为巨大能量直接体现的大量值力学参数, 重型装备的大力测量与控制, 对实现高效、节能的最优生产过程具有显著的作用。

应指出, 由于现有理论的局限性, 自然过程和生产过程中许多力学参量的确定, 往往由于缺乏可靠的理论解析方法而带有明显的不确定性, 迄今, 国内外确定大量未知力的可靠方法, 主要还是依靠直接测量

大力测量的工程实践, 具有以下明显特征:

1) 被测力的量值大, 一般都在10 kN量级至100 MN量级以上;

2) 工程性强, 测试对象是重型装备, 测试装置及其支持系统也随之大型化和工程化;

3) 测试条件严格、复杂, 要综合考虑工艺、设备、技术管理及环保等多方面要求;

4) 测试系统往往处于连续生产和恶劣环境下工作。除基本技术性能外, 测试装置对现场工作条件的适应性和长期可靠性是首要要求, 使用便捷、维修简易的因素受到重视。

大力测量工程实践的上述特征, 集中反映了对大力测量系统明显有别于一般测力系统的更高要求。

《2 大力传感技术的发展及现状》

2 大力传感技术的发展及现状

众所周知, 机械系统力参数属于典型的非电物理量, 其近代测量方法广泛采用非电量电测法, 其中机—电转换环节就是基于不同物理效应工作的各种测力传感器;它们都属于20世纪50年代以后开始发展起来的高新技术范畴。

就力参数的测量而言, 测力传感器的传统类型主要有电阻应变式、电感式、电容式和压磁式等几种。当前国内外广泛采用的大力传感器主要是电阻应变式和压磁式两大类

10 kN量级以上的大力传感器主要用于重型工业的称重及测力系统, 称重大力传感器的额定承载能力约为10~2 000 kN;用于轧钢机等重型装备的大力传感器, 其最大额定承载能力可达100 MN以上。

重型大力传感器体大沉重, 重力可达数吨力以上, 需要高性能的优质合金材料, 制造工艺复杂, 技术难度较大, 是价格昂贵的机电一体化高科技电子信息器件。当前这种重型大力传感器只有少数国家有规模生产, 迄今国内尚无专业厂家和系列产品, 少量轧钢机等现代化重型装备所用的重型大力传感器主要是外国产品, 而且, 大量传统的重型设备至今尚无大力测控装置。

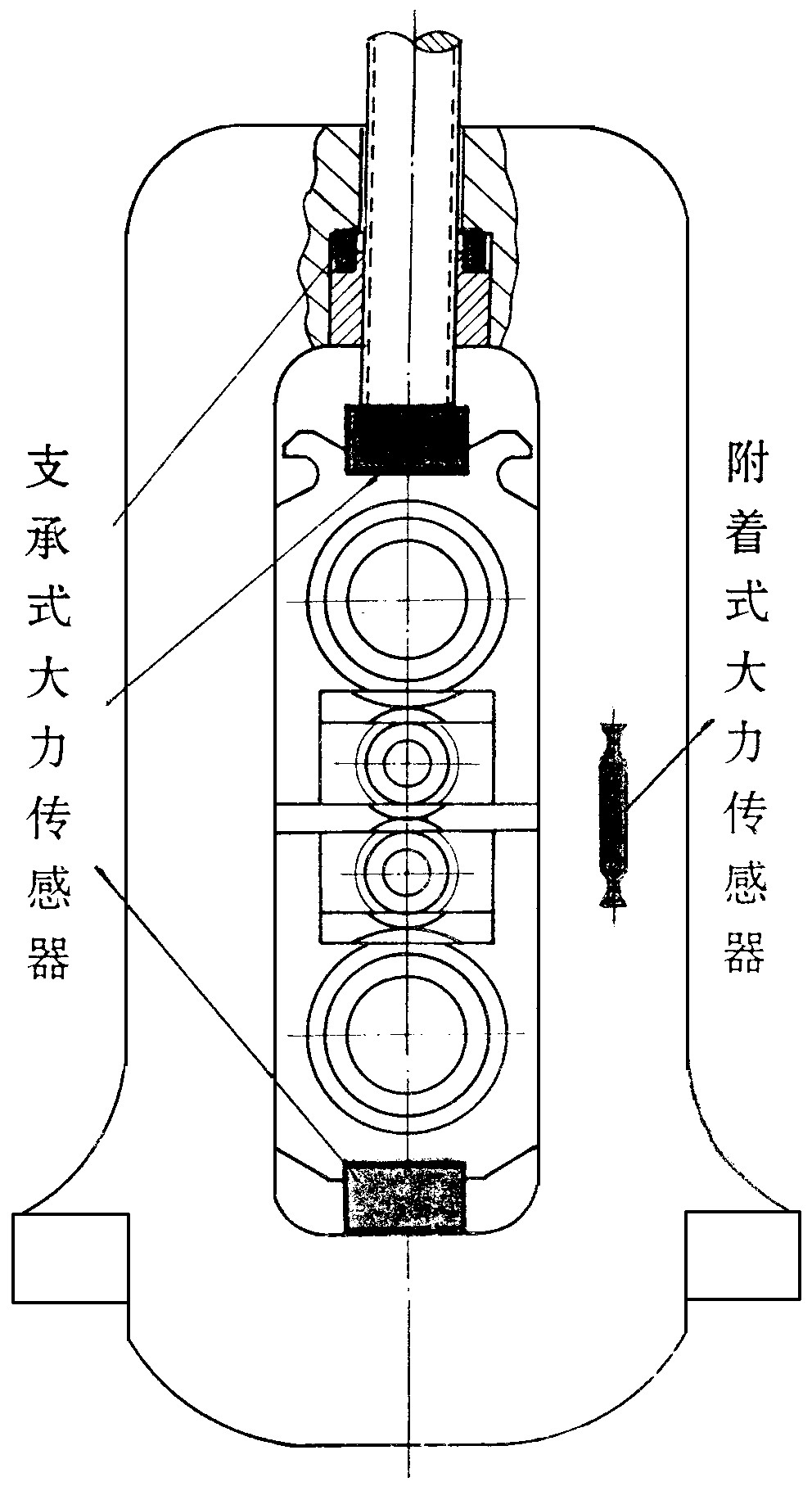

从传力方式上讲, 上述重型大力传感器均属直接安装在被测装备力线上的支承式传感器。由于其承载面积、几何尺寸、重量和价格均随被测力值的加大而激增, 而且也为工程应用、维修和备件供应造成不便。尤其是支承式传感器需占用一定的工作空间, 势必增加装备幅度。而对于许多已有的设备而言, 由于没有预留位置, 采用支承式大力传感器时往往不得不以压缩设备的有效工作空间为代价, 甚至排除了使用支承式大力传感器的可能性。上述情况促使人们围绕传统大力传感器的轻型化问题进行有益探索。1960年以来出现了大力分流测量的构想和具有并联分流传力方式的大力传感器的初型。1970年后苏、美、加、德等国研制了称为应变杆 (strain bar) 或引伸计 (extensometer) 的附着式大力传感器, 我国也开展了相应的研究工作。1964年, 作者在轧钢机工程测诊研究中进行了附着式大力传感器的模型试验和应用。1980年, 作者在四辊中板轧机上完成了作为冶金系统重点项目的附着式大力传感器的工业试验并开展了相关理论和技术的系统研究。近年来, 作者在主持冶金系统轧钢机测试中心和北方设备测诊中心工作中, 在研制支承式大力传感器的同时, 也开发了多种附着式大力传感器, 并在生产中投入使用

《图1》

Fig.1 The mounting of supporting and adhesion type of heavy force sensors on rolling mills

《3 附着式大力传感器的机理与特性》

3 附着式大力传感器的机理与特性

力学传感器形体的大小由其固有的承载能力和直接承受的载荷量值所决定。在巨大力值的测量中, 当使传感器直接承受的力值为与被测大力值有确定比例关系的微小分量时, 则相对于直接承受全部被测大力值时的传感器而言, 实际所用的传感器必然是轻型或微型化了的大力传感器, 按上述思路实现的轻型大力传感器就是附着式大力传感器, 下面结合一种典型的实例对附着式大力传感器的机理和特性进行简要讨论和分析。

《3.1 大力分流测量模式的物理模型》

3.1 大力分流测量模式的物理模型

为实现大力传感器的轻型化, 采用将传统支承式大力传感器进行等效容量压缩和并联分流的传力方式进行大力传感器的设计, 即从传感器直接感受的信号源头着手的构想是解决传统重型大力传感器轻型化的有效途径。

实际上这种大量值分流计量的技术早有先例。当将大力与直流大电流的测量模式进行对比时发现, 二者的机理相似, 大力同样可用总量分流的办法, 即以与总值有确切比率的并联微小分量来度量主体承受的被测大力总量, 二者测量模式的力学模型和电学模型是相似的。

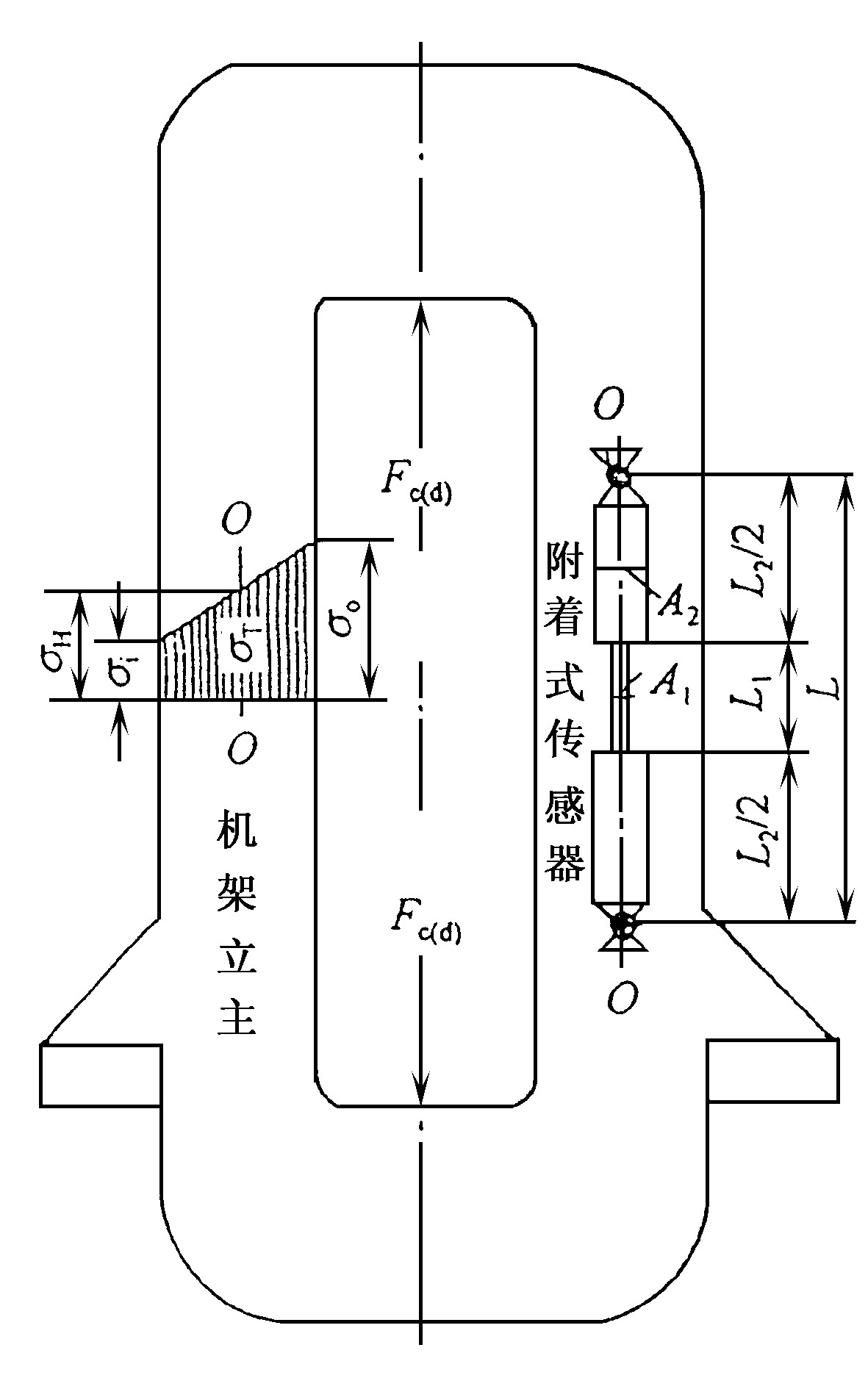

图2给出了直流大电流及大力分流测量模式的物理模型。

《图2》

Fig.2 The physical model of heavy direct current (a) and heavy force (b) measurement

由图2 (a) 可知, 主回路中的被测直流大电流I等于流过分流器的电流Id及检流计中的电流Im之和, 即:

式中Rd及Rm分别为分流器及检流计的电阻, 故

KR为与电阻有关的比率系数

由式 (3) 可知, 被测大电流I与分支电流Im成正比, 故分支小电流Im可以相当精确地度量被测大电流I。

同理又由图2 (b) 可知, 构件主体所受被测总力F, 为主体并联段受力FH及并联分支杆件 (测力传感器) 受力FB之和。即

当被测体及并联分支杆件即传感器的变形、承载截面、刚度及柔度分别为fH, AH, CH, λH及fB, AB, CB, λB时, 按并联构件 (传感器) 与主体构件在并联区段产生等量同步变形的谐调条件及相关力学原理可知

故

由于一般AH≫AB, CH≫CB, λB≫λH, 故

由式 (5) 及式 (6) 可知, 与直流大电流的测量模式相当, 被测大力F与流过传感器的并联分支小力FB成正比。其比值等于被测主体构件与同区段并联分支杆件 (传感器) 的截面比、刚度比及柔度的反比。从式 (3) 及式 (6) 可知, 大力与大电流的分流测量具有完全相似的形式。其F与I, FB与Im, KC、KA、Kλ与KR分别两两对应, 由此可得结论, 即直流大电流的分流测量系统正是大力分流测量系统的电模拟模型;反之, 后者又是前者的机械模拟模型。二者在理论上和实践上同样成立和有效。这就为采用超轻型传感器实现大力值的测量提供了科学的理论依据。

《3.2 附着式大力传感器的工作原理》

3.2 附着式大力传感器的工作原理

从大力分流测量的机理到可供工程应用的附着式大力传感器的形成, 还要经过许多具体理论和工程技术的专门研究和工程实践。下面以轧制压力测量为例对应变附着式轧机大力传感器的工作原理进行分析。

一般轧钢机的轧制压力都是直接成对作用在各有两个立柱的两侧机架上下横梁中间的, 左右两侧机架 (通称牌坊) 上下相连, 组成了具有四根立柱的空间框架结构。轧钢时, 根据轧件穿过位置的不同, 总轧制力F按一定比例分配到结构及尺寸相同的左右两侧牌坊上, 并由四根立柱承担, 其操作侧及传动侧的分轧制力分别为Fc及Fd。每侧牌坊的立柱和上下横梁之间的矩型开口, 称为装配辊系轴承组件引导轧辊调整移动的窗口。在总轧制力测量中, 不管使用何种传感器, 都是通过分别测取作用在两侧牌坊的分轧制力Fc及Fd完成的。

在轧钢机上安装附着式大力传感器的理想部位是机架牌坊立柱的内外侧面。由于机架牌坊相对其中心竖直平面而言存在几何及力学的对称性, 因此, 一般每侧牌坊只需在1个立柱上安装传感器。由于一般重型装备机架常按较大的安全裕度设计, 为提高测量系统的性能, 常按灵敏度扩大原理将传感器弹性元件的应力水平提高到宜于检测的相应水平, 使传感器自身具有附加的机械放大特性。这种效果往往是通过使传感器本体结构在轴向具有变刚度特征的办法实现的。因轧机牌坊在力学上属超静定弹性框架, 为排除非测弯曲作用的力学干扰, 传感器应附着在没有弯曲应力的立柱中性轴上或在立柱内外侧面按补偿原理成对设置。图3给出了附着式轧机大力传感器的工作原理简图。

《图3》

Fig.3 The theory chart of adhesion type of heavy force sensor on rolling mills

O—O—立柱弯曲平面内的中性轴;σi, σo—立柱窗口内侧及对应外侧表面的合成应力;σH, σT—轧制力引起的立柱中性面上的纯拉伸应力;L—传感器的附着标距 (工作基长) ;L1, A1—传感器细颈段长度及横截面;L2, A2—传感器粗端长度及横截面

当机架承受总轧制力为F时, 立柱内外缘产生应力分别为σi及σo的线性应力分布图, 而中性轴上的应力σH或σT则是由轧制力引起的纯拉伸应力。如果每个立柱的截面为A, 受力分别为F1、F2、F3及F4, 则总轧制力为

当轧机承受轧制力时, 机架牌坊立柱在传感器基长L范围内的拉伸变形为ΔL, 传感器细颈及粗端的拉伸变形分别是ΔL1及ΔL2, 立柱及传感器细颈的应变分别为εH及ε1, 机架及传感器的弹性模量为E, 由虎克定律可知, 机架立柱的应变和应力分别为:

由于应变及应力与截面成反比, 故传感器的拉伸变形又可写成:

式中σ1为传感器细颈的应力。将式 (9) 代入式 (8) 可得:

式 (10) 即为传感器应变 (或应力) 机械放大原理的解析式。β即称为传感器的机械放大系数。由式 (10) 可知, 当L越大, L1及A1/A2越小时, β值越大。当细颈与粗端的截面比甚小, 即A1≪A2时, 可近似认为:

由上可知, 由于传感器的特殊结构, 使其相对于支承式传感器的等效容量受到压缩, 其灵敏元件感受应变或应力水平放大β倍, 这就是重型大力传感器微型化和附着式大力传感器可以实现大力测量的理论依据。

《3.3 超轻型附着式大力传感器的结构与特性》

3.3 超轻型附着式大力传感器的结构与特性

作者发明的一种典型的超轻型附着式大力传感器见图4, 它具有如下特点:

1) 采用了长径比较大的整体杆状结构, 具有理想的二力杆力学性能;

2) 采用变刚度、组合式弹性元件, 既具有机械放大功能又便于制造和使用;

3) 采用高刚度支座和万向铰机构将传感器撑挂在被测的大力构件上, 既有利于排斥非测力的抗干扰性, 又具有稳定的二力杆传力方式;

4) 采用相应的调节装置, 既便于快速准确复位, 又便于预紧力的设置和锁定;

5) 采用优质液体防护技术, 既利于绝缘保护, 又利于内部温度场的稳定;

6) 采用挠性外壳的补偿密封和相应的挠性整体焊封技术, 传感器寿命长。

上述附着式大力传感器与传统的大中型支承式大力传感器相比, 具有结构轻巧, 其重量及价格仅分别为传统大中型支承式大力传感器的数十分之一和 (1/5~1/10) , 工作可靠, 维护简单, 使用方便, 不更动原有设备, 不占用操作空间, 不损失系统刚度, 不妨碍生产操作, 并可实现不停机快速安装等一系列突出优点。因此, 这种附着式大力传感器已作为国家一项重大技术装备在国内推广。

《4 工程应用及其开拓》

4 工程应用及其开拓

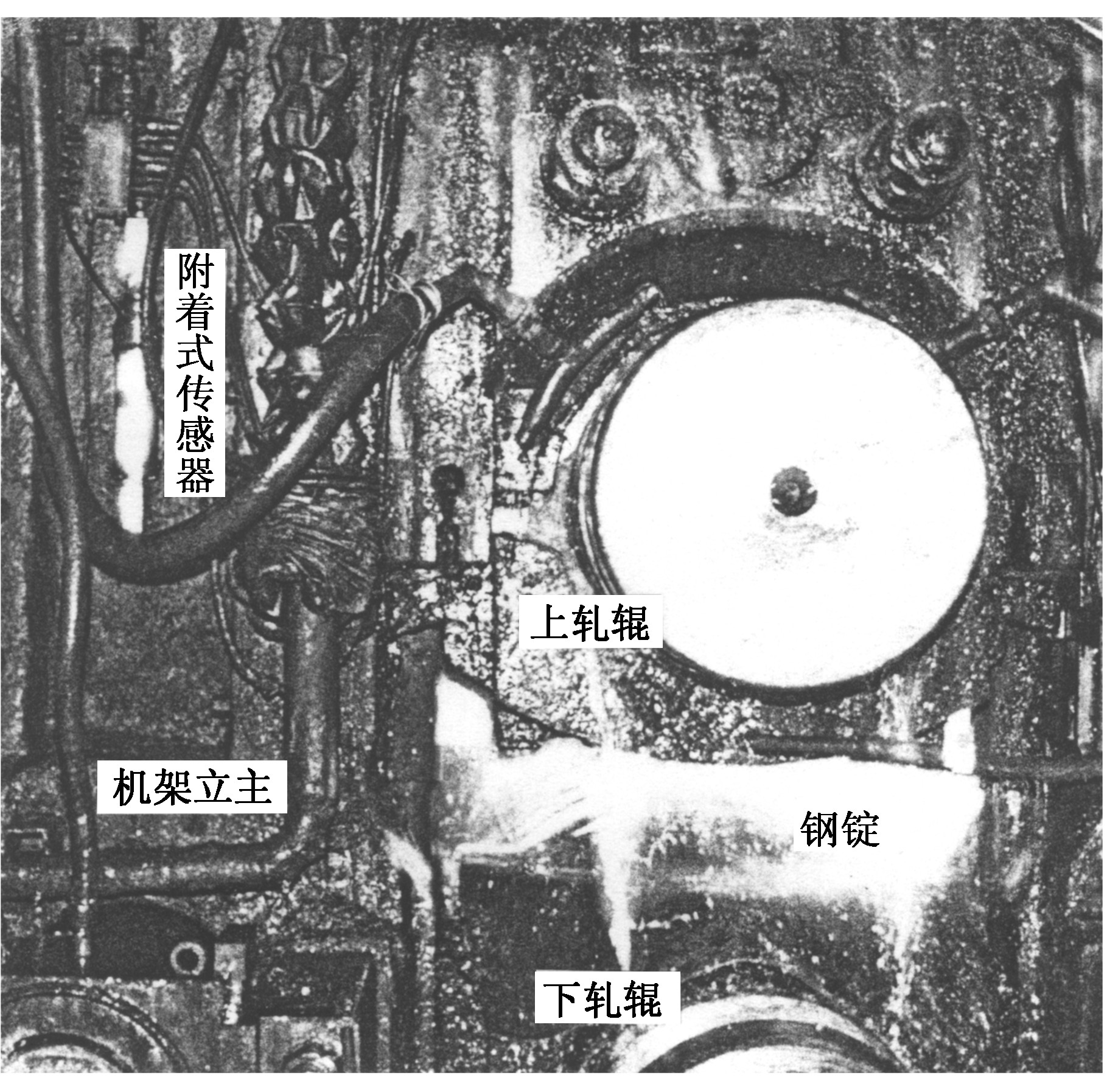

自1980年我国发明并研制成功附着式大力传感器以来, 作为冶金部的重点科研项目, 首先在压力加工设备领域推广使用, 已在厚板轧机、初轧机、开坯机、中板轧机、三辊型钢轧机、带钢热连轧机、带钢冷轧机、板带冷轧机、自动轧管机、周期轧管机、钢坯剪切机及厚板冷剪机等多种轧钢设备上有效应用 (图5是其中实例之一) 。采用轻便经济的微型传感器为实现重型装备的大力测量提供了新途径。作为一种新的大力测量模式和技术, 它的工程应用领域还需要大力开拓, 以使其得到更广泛的应用。

《图5》

Fig.5 The application of the adhesion type of big force sensors on bloom mills

根据已有实践, 附着式大力传感器的主要用途大致可分以下几个方面:

1) 重型装备工艺载荷的检测 附着式大力传感器不仅首先用于各种轧钢机, 也可用于诸如剪切机、矫直机、挤压机、锻压机、拉拔机、起重机、挖掘机、铲运机、装载机、打桩机、牵引机、卷扬机等重型装备的工艺载荷测量与控制, 这是首先要继续积极开拓的一个具有广泛应用前景的领域。

2) 特殊条件下的大力测量 由于被测对象工艺、环境和结构的特殊性, 使传统大力传感器难于或不能使用时, 附着式大力传感器往往可能成为最有效的方法发挥独特的作用。如大型轴承组件内力和异型壳体包容构件的大力测量, 大冲击装备的双感并联接替大力测量及其它适于内力外测场合下的大力测量等, 这方面的开拓也有很好的前景。

3) 重大试验载荷及自然载荷的检测 当需要检测诸如飞行器发射推力、巨轮锚链的风浪载荷、巨型船闸的启闭力等重大载荷时, 使用附着式大力传感器可能是适宜的。

总之, 这种新兴的附着式大力传感器件, 作为大力测量技术的新进展, 其工程应用的开拓和扩展前景是广阔的。

京公网安备 11010502051620号

京公网安备 11010502051620号