《1 前言》

1 前言

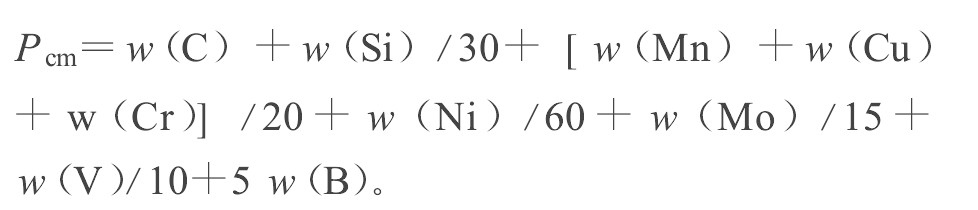

经过了十多年的沉寂, 最近钢铁工业又重新被确认为有发展前景的材料工业。原因是经过了70~80年代应用高技术全面系统改造, 钢铁工业技术发生了根本变化。到了90年代, 在钢铁工业中成功地应用了核物理和航天技术中的测温、测速、精确尺寸测量、快速分析等传感换能技术, 使应用计算机控制钢铁工业生产过程进入了完善阶段[1], 不断地推出了各种具有极为优越性能的“高技术钢材”, 推动了机械、运输和建筑工程等行业发展。例如, 高压大输量管线建设, 跨海峡桥梁建设, 巨型运输车辆, 新型轿车和高速列车, 使工程界耳目一新, 使钢材价值重新被社会重视。微合金钢就是“高技术钢材”中用量最大的一种。图1是世界金属协会1998年发表的全球几个国家的钢材需用量及国民经济产值的“相关线性统计”。可见, 两者有明显对应关系。回顾过去十年, 由于经济的发展, 我国对钢材需求量急剧增加, 超过了100 Mt/a, 仅次于美国而居全球各国的第二位。在这种形势推动下, 我国钢铁工业产量翻了一翻, 登上了全球钢铁产量首位的宝座。这也表明了在下一世纪我国对钢材需求量还会有进一步增长, 其中对“高技术钢材”的需求将占相当比重。为此, 文章回顾了微合金钢发展, 预测了发展趋势, 对我国应采取对策提出了建议, 供商榷。

《2 微合金钢是在现代钢铁制造流程条件下发展的高技术钢材》

2 微合金钢是在现代钢铁制造流程条件下发展的高技术钢材

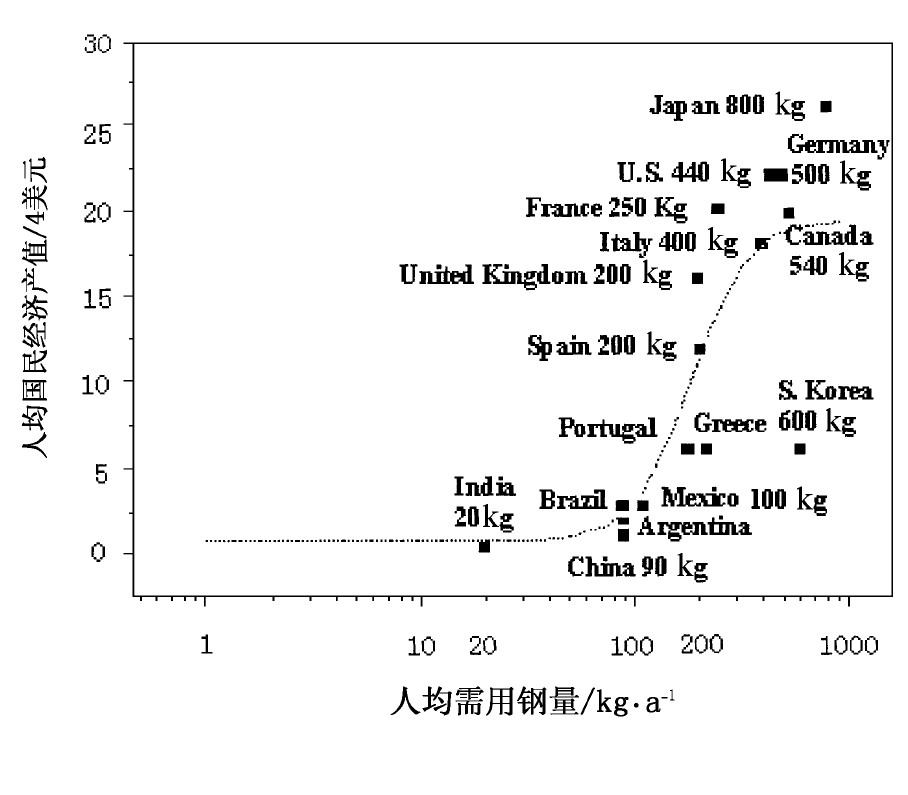

微合金钢 (micro-alloyed steel) 是将轧钢和热处理工艺结合为一体, 在所谓控制轧制 (thermomechanical controlled processing) [2]条件下发展起来的新型钢种。在钢中加入微量的元素铌、钛、钒等强碳氮化物形成元素, 起到使钢基体的晶粒细化和沉淀硬化作用, 称之为微合金钢。到了90年代在Ni系统或Ni-Cu系统低合金钢方面也应用控制轧制 (TMCP) 和加入Nb、Ti、V微量合金元素对钢进行强韧化。所以, 严格地说, 这是通过控制轧制新工艺的一种新强化机制, 并不是微合金钢就一定不含其它合金元素更不是凡是含有铌钛钒的就都是微合金钢。总之, 这是当代高科技改造传统钢铁工业技术的产物, 国外称它是“高技术钢” (high tech.steel) , 是处于发展阶段的前沿材料。图2是微合金钢轧制工艺示意图。

图1 现代社会人均需用钢材量与人均国民经济产值关系

Fig.1 Relation between average gross national production and average steel consumption

微合金钢目前的可用强度范围为400~600MPa (屈服强度) , 应用范围为建筑用钢材、重型工程结构 (起重机、载重车辆等) 、高压输送管道、桥梁、高压容器、汽车、集装箱、船舶等。由于上述用途钢材一般占社会对钢材总需求量的60%左右, 所以微合金钢的应用前景广阔, 是现代钢铁工业中的主力产品。

这种新型钢材是在金属基础理论研究和现代电子技术成就的基础上发展起来的。根据钢的显微结构和性能关系做出钢种设计, 再用计算机通过一系列数学模型来控制钢板生产的“全过程”才能生产出这种新型钢材。其性能和价格比远远优于传统合金钢。

微合金钢的生产过程是:首先经过铁水预处理, 炉后精炼、真空处理、成分微调等超纯净冶炼技术处理, 然后连续铸锭, 精确地再加热, 并用电子计算机控制的轧机在高温区 (动态再结晶区) 和低温区 (非再结晶区) 进行控制轧制和在线快速冷却 (online interrupted accelerated cooling) , 得到所要求的钢的基体组织 (铁素体或Fe-Ni, Fe-Cu-Ni系统基体) , 在钢中加入微量铌、钛、钒元素形成细小碳氮化物防止在钢坯加热过程中晶粒过度增长, 在控制轧制或轧后中温时效过程中形成弥散的纳米级的 (1~10 nm) 铌、钒、或钛的复合碳氮化物沉淀, 沿着基体 (铁素体或Fe-Ni, Fe-Cu-Ni系统基体) 的位错、晶界或亚晶界析出[3~5], 对基体起“钉扎强化” (沉淀硬化) 作用。因此, 对微合金钢性能起决定性作用的已经不是合金成份而是铁素体基体 (或铁镍基体, 铁铜基体) 状态和微量合金元素在基体中的存在形态。例如, 同一成份的微合金钢通过调整电子计算机控制轧制工艺和在线快速冷却工艺的参数就可以得到几种不同强度级别的高强韧性结构用钢。

图2 微合金钢控制轧制过程示意图

Fig.2 Schematic representation of controlled rolling process of micro-alloyed steel

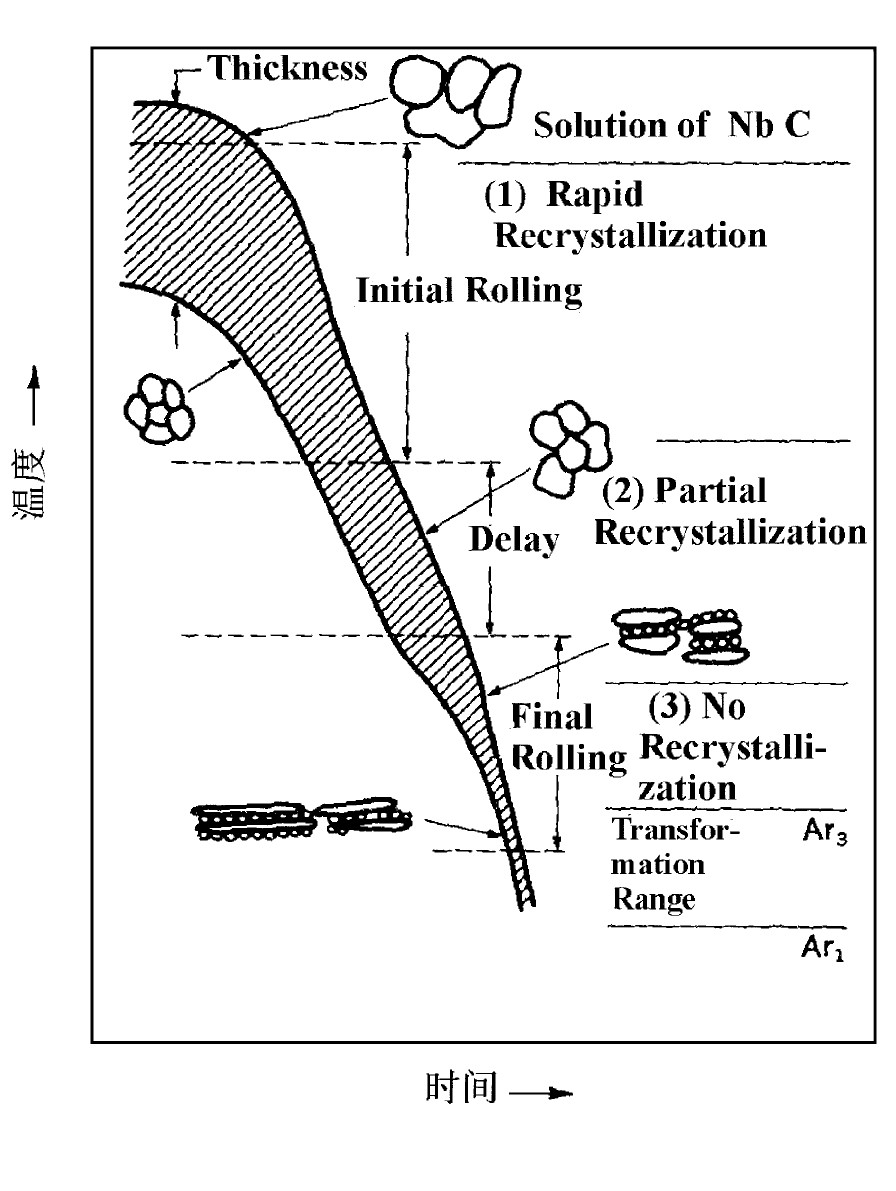

图3是一张经过控制轧制和时效后的微合金钢电子透射电镜典型组织图片 (25 000倍) 。可见, 通过控制轧制以后, 在基体上发展了位错网络, 在位错网络线上有隐约可见的尺度为10 nm的微合金沉淀物析出, 对位错起钉扎作用 (沉淀硬化) 。这种微合金钢的组织结构非常致密, 普通金相显微镜已经无能为力, 必须应用高倍数透射电子显微镜才能观察。

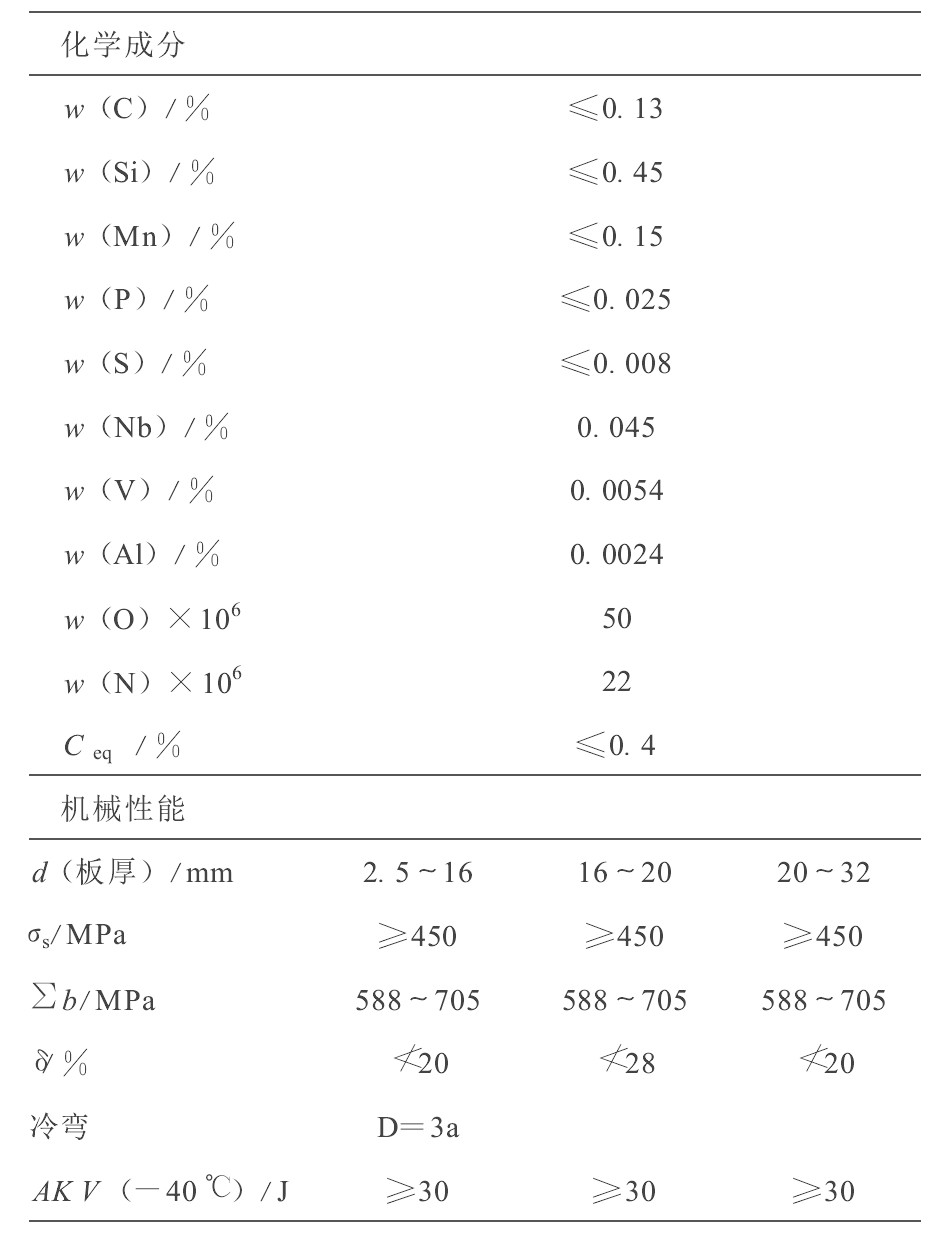

现在国际通用的微合金钢, 是80年代发展的。它以高纯净度[w (S) ≤0.010%;w (N) ≤60×10-6, w (N) +w (O) +w (P) +w (S) ≤150×10-6]和细晶粒 (10~15μm) 的铁素体 (或加入少量钼) 为基体, 综合使用微量碳[w (C) 为0.020%~0.10%], 微量铌, 钒, 钛[w (Nb) +w (V) +w (Ti) ≤0.15%], 得到具有高强度, 高韧性和极好焊接性能 (Pcm≤0.25) 的高强度钢。19861990年, 我国为了解决大型露天矿山用重型采掘和装载运输设备, 如154吨电动轮自卸车结构用高强度中厚钢板问题, 冶金部曾经组织北京钢铁研究总院、中国科学院金属研究所、宝钢、武钢、舞钢和重钢进行攻关, 研制成功的6~32mm系列厚度微合金高强度钢板 (HW60R) , 就属于这一种[5、6], 见表1。

图3 控制轧制微合金钢板的位错网络和沉淀析出相 (25000×)

Fig.3 Dislocation nets&precipi-tates of a TMCP micro-alloyed steel plate

这种微合金钢板成功地用在我国引进技术自行制造的154吨电动轮翻斗和车体总成方面。这种微合金钢的国际市场价格 (400~450美元/t) 只有该装备原用热处理调质合金钢板价格 (950~1000美元/t) 的50%。

我国为了解决高压输送管线所需管线用钢板问题, 曾经在1990 1995年组织宝钢、武钢等单位进行技术攻关研制成功了高压输送管线用微合金管线钢系列[6], 成功地应用在陕京输送天然气管线, 西北输油管线和我国承包或投标的苏丹和印度输油管线建设方面, 从而扭转了我国长期进口管线用钢板的形势。每年“以产顶进”了200 kt管线钢板, 而且还可以出口外销数十万吨管线钢板 (400~450美元/t) 或高压输送管线用焊接钢管 (560~650美元/t) , 创出了经济效益。

表1 国产微合金钢HW60R的化学成分和机械性能

Table 1 The chemical composition and mechanical properties of domestic micro-alloyed high strength steel HW60R

《表1》

*Ceq=w (C) +w (Mn) /6+w (Si) /24+w (Ni) /40+w (Cr) /5+w (V) /14

目前我国可以按以下国际通用的高压输送管线用钢板技术标准 (化学成分和冲韧性部份, 强度按API标准的有关规定) 交货:

w (C) ≤0.1%, w (Mn) ≤1.5%, w (P) ≤0.02%, w (S) ≤0.01%, w (Nb) +w (V) +w (Ti) ≤0.12%, Ceq≤0.4%, Pcm≤0.25, AK (-10℃, CVN) ≥70J (平均值) , ≥50J (单值) 。Ceq=w (C) +w (Mn) /6+[w (Cr) +w (Mo) +w (V) ]/5+[w (Ni) +w (Cu) ]/15。

1996年以来, 我国制造运输集装箱出口行业的发展, 推动我国制造集装箱用微合金耐候钢系列 (Corten A, Cortne B, Corten C等) 的发展。钢板产量急剧增加到年产300~500 kt/a规模[7], 宝钢等厂的微合金耐候钢板已经占有全球制造集装箱用耐候钢市场的38%, 有力地支持了我国制造运输集装箱出口行业。

《3 微合金钢处在不断发展过程中》

3 微合金钢处在不断发展过程中

90年代发展的新型微合金钢已经在国际市场出现, 其特征是进一步提高其冶炼纯净度[w (S) ≤0.006%, w (P) ≤0.010%, w (N) ≤30×10-6, w (P) +w (S) +w (O) +w (N) ≤100×10-6], 通过在结晶凝固过程中实行电磁搅拌和软压下 (soft reduction) 提高铸坯纯净度和致密度。通过在高温区 (再结晶温度以上) 轧制后进行在线加速冷却, 减少或完全消除其带状组织, 并进一步细化晶粒度 (平均3~8μm) , 使其铁素体 (或铁镍, 铁铜镍系统) 基体的均匀化程度提高, 位错密度增加。进一步下降含碳量[w (C) ≤0.05%], 以提高钢的焊接性能。目前国外可以常规供货的针状铁素体管线用钢材的特征是:有良好焊接性能 (Pcm≤0.20) , 具有更高韧性和很强的抗硫化氢腐蚀性能。主要用于高压输送天然气管线。这种管线钢板通用交货标准为:

w (C) ≤0.1%, w (Mn) ≤1.5%, w (P) ≤0.015%, w (S) ≤0.006%, w (Nb) +w (V) +w (Ti) ≤0.12%, Ceq≤0.35%, Pcm≤0.20, AK (-20℃, CVN) ≥90 J (平均值) , ≥80 J (单值) 。

对有“塑性失稳”止裂要求的高压输气管线:在不限长度内实现“塑性失稳”止裂的, 要求钢板的全尺寸AK (CVN) ≥90 J;在10~20米范围内实现“塑性失稳”止裂的, 则要求钢板的全尺寸AK (CVN) ≥130~190 J。

输气管线比输油管线技术要求高, 这不但因为它要求管线钢板具有更高韧性以满足管线对“塑性失稳”止裂的要求, 还有在抗硫化氢性能方面的特殊要求, 使得这种管线钢从合金设计、冶炼到轧制工艺都与输油管线钢有根本差别生产这种钢板技术关键是在热精轧后需要高速强制冷却 (对20mm厚度板的冷却速度为40℃/s) , 在强制冷却工序中需解决宽、长钢板在平面快冷过程中的变型问题。对策是在强制冷却前增加预矫平装置, 应用电子计算机自动调整快冷喷嘴喷射冷却液流量和压力, 以减小全板在冷却过程中的内应力, 对强冷后钢板用大功率矫平机实行中温校平等。这都需要采取系列高技术措施才能实现[8,9]。

目前, 国外正在研制设计强度为700 MPa相当API X100的高强度微合金管线钢 (在铁镍基体) , 主要用于大管径高压输送天然气管线, 现在仍处于试用阶段。

90年代以来, 美国决定采用上述微合金钢新技术改进其海军舰艇用高强度合金船体钢板 (HSLA80~100) 的可焊性和韧性。此项工作被列入美国国防生产规划 (Defense Production Act Title III Program) , 由政府资助, 总投入6亿美元, 彻底改造了Bethlehem Steel的BurnsHarbor等几个钢厂 (19911996) 使他们具备了生产新型高强度微合金钢板能力[9,10]。从1996年开始, 美国大幅度减少了从日本, 韩国, 欧洲进口优质中厚钢板数量。

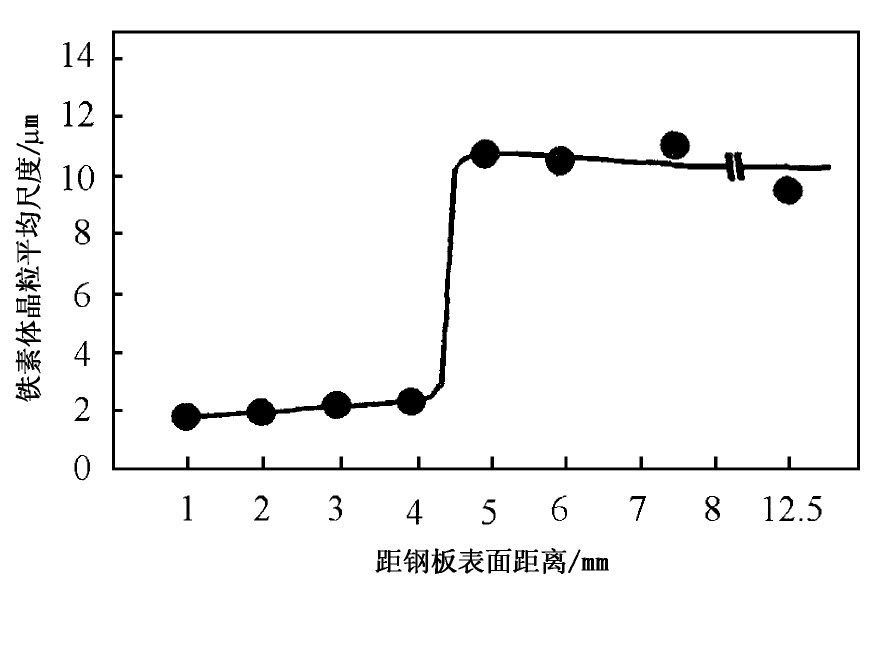

最近, 日本新日铁大分钢厂推出厚度为18~50 mm (屈服强度≥400 MPa) 微合金高强韧表层钢板 (SUF plate) [11], 被称为开拓性高技术钢 (new era of high tech steels) 。这种钢板利用控制轧制和在线控制冷却技术在钢板两个表面各形成宽度为4毫米的表层超细晶粒 (0.5~2μm) 强韧化带, 钢板中心部位则仍保持细晶 (10~12μm) , 使全板冷脆转移温度下降到150 K (-123℃) 而目前市场通用的微合金钢板的冷脆转移温度为-80℃。这种钢板具有极高韧性, (AKV≥200 J) 主要用于高层建筑抗震钢结构。图4是这种新型钢板断面的晶粒尺寸构成。

《4 微合金钢发展前景广阔》

4 微合金钢发展前景广阔

微合金钢 (微合金高强韧钢) 由于高效、节约合金元素和能源及在生产过程中向大气释放二氧化碳量少, 已经被公认为“环境保护材料” (environment conscious materials) , 为在国际社会中倡导应用的材料。目前西方各国在建筑工程中已经不再使用砖瓦材料, 而主要采用钢材。

1995年在日本人口高度稠密的坂神地区发生了强烈大地震, 而伤亡不过数千人。据总结, 主要因为大部分建筑是用钢结构和硅酸盐 (玻璃) , 自重轻, 抗震、防火能力强。在坂神地区重建中, 日本提出了建设无灾害城市的口号。近年来在西方普遍用钢材建设各种公共建筑设施如桥梁、立体交通枢纽、电视塔、高层建筑等。其中高强度大规格H型钢占建筑用钢的50%~80%, 绝大部分抗震高层工程钢结构都开始用微合金钢, 建筑钢筋的用量很少。

图4 超级 (SUF) 微合金细晶钢板铁素体平均晶粒尺度沿钢板断面的分布

Fig.4 Cross-sectional distribution of average ferritic grain sizes in SUF plates

应用控制轧制和微合金新技术生产高强韧性耐候钢板也是一个发展方向[7]。在西方工业发达国家采用耐候钢板建造的桥梁已经占其钢桥总数25%以上。原因是用耐候钢建造的桥梁一般涂一次漆后, 可以在40年内不必再涂油漆, 而且普通钢板建造的桥梁不但需要经常涂漆, 而且由于严重锈蚀需要更换, 其使用寿命只能到20年。

总之, 目前国际上的新型工程结构大部分是根据微合金钢性能设计的, 因此必须应用这种钢。例如, 前苏联在80年代建造的横贯欧亚大陆高压输送天然气管线所用的上千万吨微合金管线钢板, 只能由德国 (欧洲段) 和日本 (亚洲段) 钢厂供应, 尽管当时苏联的钢铁产量居世界首位。

展望将来, 我国为了加强环境保护, 计划将天然气在能源应用比例上从目前的2%提高到2010年的8%, 需要建设从柴达木 (青海) 、陕北和四川到长江三角洲三条输气管线, 建设从哈萨克斯坦和从俄罗斯西伯利亚到我国东部沿海地区多条输气管线这些管线工程对微合金高强韧管线钢总需用量将达到6 Mt左右, 其中对我国还不能生产的90年代微合金高强韧管线钢 (快冷针状铁素体钢) 将占相当比例。目前我国建筑中大量使用的砖瓦, 在其制造过程中, 取土破坏地表植被, 烧制又向大气释放大量二氧化碳, 危害生态环境。根据国际环保机构1991年对我国向大气年排放二氧化碳量 (以碳当量计算) 的估算为570 Mt[12], 占全球人类活动对大气的年排放总量10%左右, 仅次于美国 (为全球排放总量的24%) 占世界第二位, 高出日本的排放量 (5%) 一倍以上。加之, 我国又是多发地震的国家。因此, 可以预期, 今后我国建筑中大量使用的砖瓦将逐渐被钢结构所取代, 我国对微合金钢的需求量将有大幅度增长。

《5 结束语》

5 结束语

(1) 微合金钢是在高科技轧钢条件下发展的新材料, 我国过去20年发展微合金钢经历表明它是高效益的新型钢种系列。

(2) 微合金钢是正在向高强度输送管线用钢、高强度船板钢和高强韧性建筑钢材发展的新钢种系列, 应注意跟踪, 及时开发。

(3) 应该加强对微合金钢应用研究, 使我国管线、钢结构工程、造船和交通设施等方面设计人员能够熟悉微合金钢, 及时采用。

(4) 微合金钢是一种科技含量高、带动力强、影响面大的高科技钢种, 应该列为创新重点, 加以扶持使之在建设中发挥作用。

京公网安备 11010502051620号

京公网安备 11010502051620号