《前言》

前言

汽车空调的基本任务是根据车室内热量的大小, 自动调节制冷量, 使车室内温度稳定于某一数值。汽车空调制冷所采取的制冷量调节方法主要有压缩机启停、热力旁通、变容量压缩机、蒸发器风量调节等方法。目前大多数汽车空调采用压缩机启停和手动调节蒸发器风量的方式, 这种方法使车室内温度波动明显, 严重影响车室内乘客的热舒适性, 同时也不利于系统节能。汽车空调节能, 除了能改善燃油经济性外, 对汽车的加速、爬坡、驾驶和发动机冷却等性能的改善均有利。汽车空调的节能主要从以下几方面着手:a.采用高效率压缩机;b.提高换热器的换热能力;c.改进节流装置;d.采用智能化模糊控制技术。与普通空调系统相比, 客车空调具有车内人员密度大、乘客变化大、车门启闭次数多、室外气温和太阳辐射变化大等特点, 因此, 其控制过程应综合考虑这些因素。而模糊控制能根据客车空调的特殊性对车内设定温度、控制规则和控制输出进行模糊修正

《1 空调客车内温度控制系统模型》

1 空调客车内温度控制系统模型

《1.1 车舱特性方程》

1.1 车舱特性方程

以CK6860型空调客车为研究对象

根据能量守衡定律, 单位时间内进入车室内的热量减去单位时间内流出车室的热量等于车室内蓄热量的变化率, 由此可得如下关系式

式中, Ca—车室内空气的容量系数, kJ/℃;θa—车室内空气温度, ℃;Gs—车室内送风量, kg/s;c1—空气热容, kJ/ (kg·℃) ;θ′0—车室内处理前的空气温度, ℃;Q2—车室内设备及人体散热量, W;Q3—围护结构对车室内的传热量, W;θ3—围护结构的温度, ℃;R—车室内表面的热阻, m2·℃/W。

根据式 (1) 可整理得:

式中, K1—调节对象的放大系数,

《1.2 车内温度控制系统》

1.2 车内温度控制系统

由式 (2) 可得车室内温度的增量微分方程式为:

由方程 (3) , 同时考虑到实际车室存在着传递延迟τ1, 则可得到干扰通道的传递函数为:

时间常数T1表示对象的动态特性, 决定变化过程;而放大系数K1表示对象的静态特性, 决定输入信号对稳定值的影响。

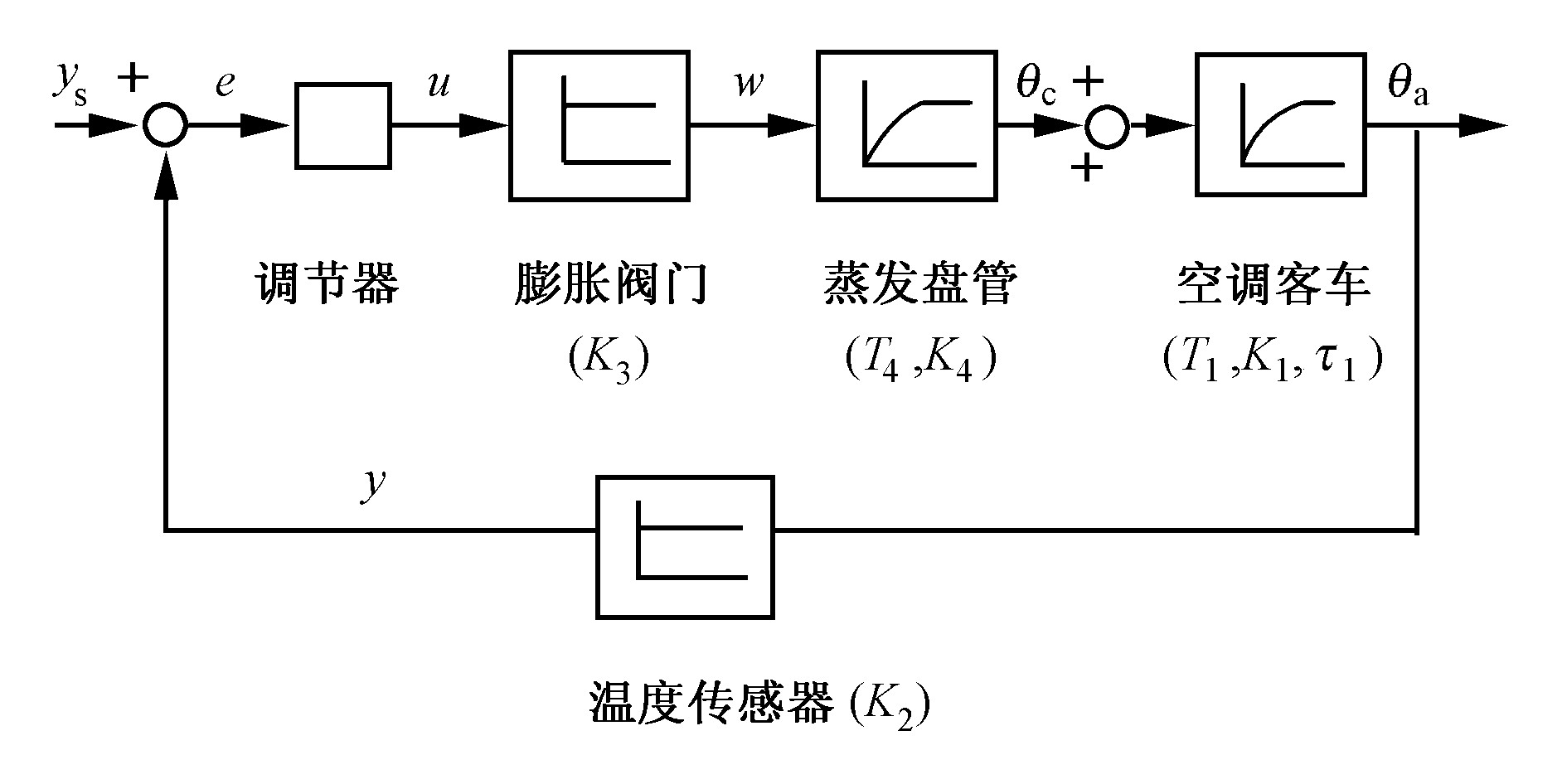

上述空调系统自控系统框图如图1所示:

图1中各变量均表示对其平衡状态下数值的增量, 为简便起见, 忽略了温度传感器和执行器的惯性, 并将室内外干扰折合成送风温度的变化θf。

各环节微分方程式的增量形式为:

空调车室:

温度传感器:y=K2θa;

膨胀阀门:W=K3u;

蒸发盘管:

T1=16.47, K1=0.006 3;θc 表示蒸发盘管的温度输出。调节阀流量特性的选择, 一般是从保证控制系统质量来考虑的。为了保证控制系统的控制品质不变, 希望控制系统总的放大系数能保持不变, 在控制系统中, 变送器的放大系数是不变的, 取K2=1.0。被控对象的放大系数会随负荷变化, 为了使调节阀的流量特性补偿被控对象放大系数的变化, 其选择的原则是使被控对象的放大系数和调节阀的放大系数乘积为常数, 取K3·K4=10, T4=5。 ys为车室内设定温度 (取26℃) , 制冷工况时, 室外温度的初始平衡点取35℃, 以一阶跃干扰模块表示室外温度的波动。

《2 模糊控制系统的建立》

2 模糊控制系统的建立

《2.1 隶属度函数的建立》

2.1 隶属度函数的建立

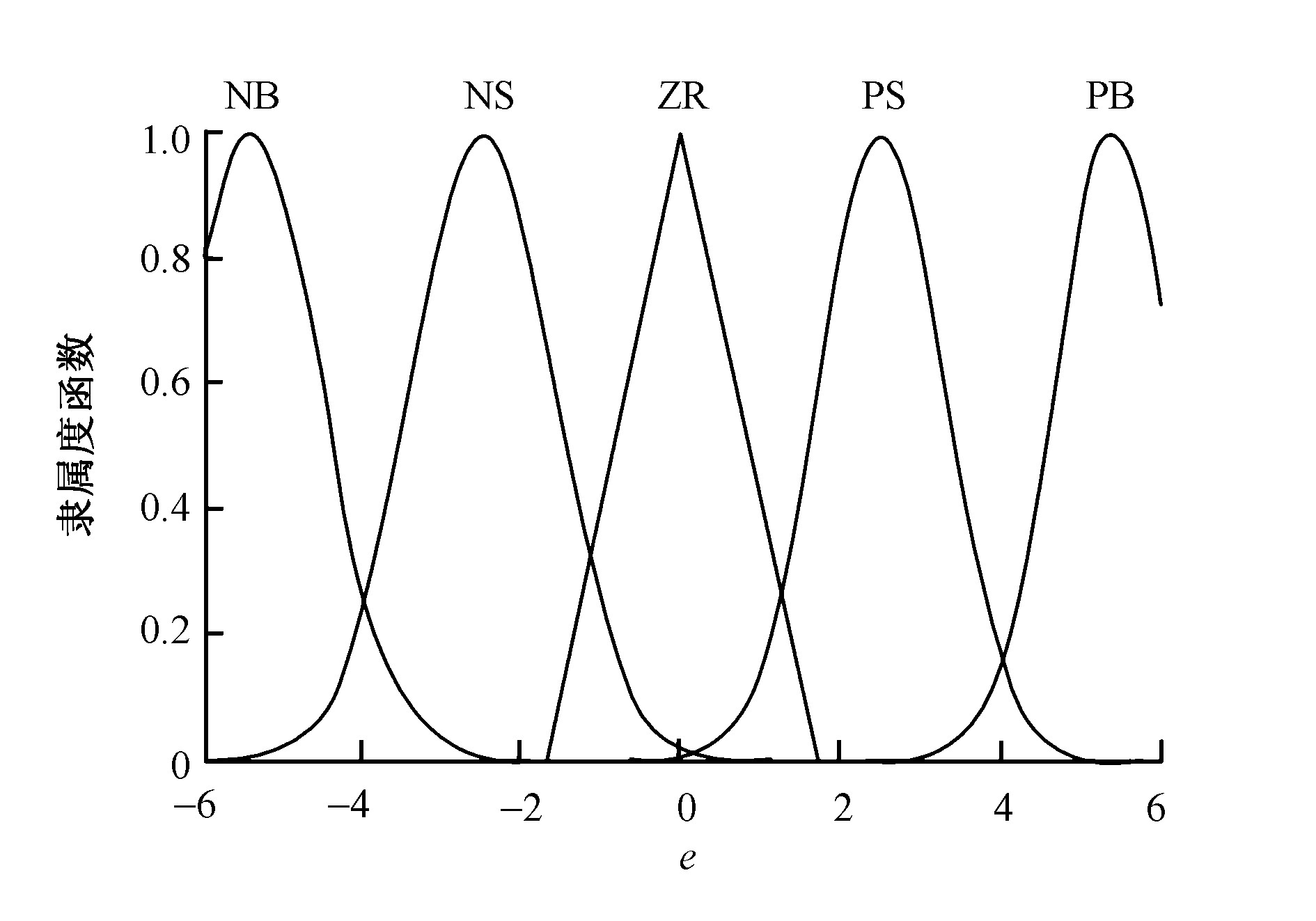

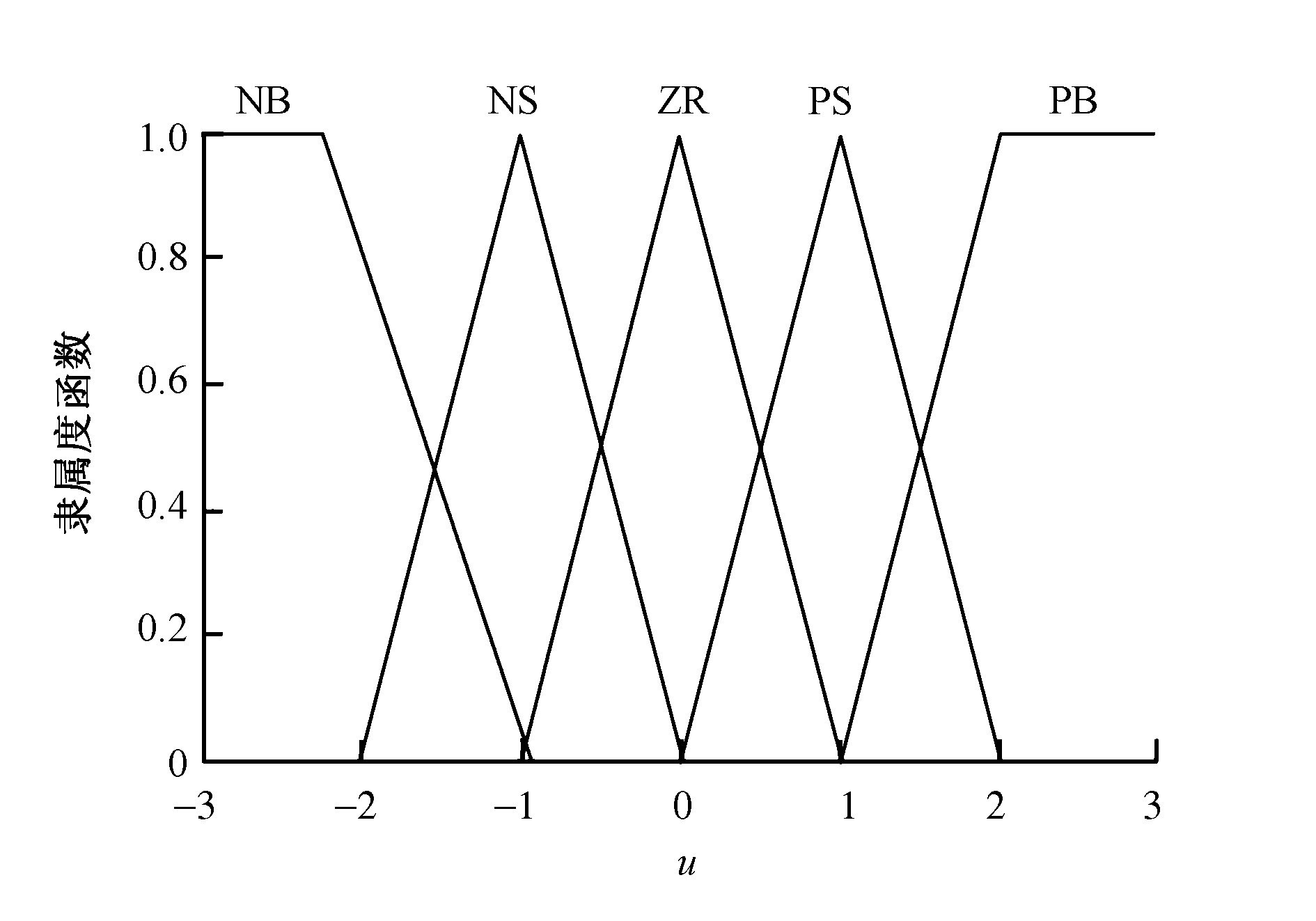

模糊控制是模仿人脑的思维方式来控制的。对于图1所示的闭环回路, 若车室内空调负荷变小, 则相应减少膨胀阀开度;空调负荷变小且持续下降, 则膨胀阀减少量多一些。通过温度传感器测量车室内温度变化, 与设定温度进行比较, 得出温度偏差e, 同时计算其变化率ec。e, ec作为控制量的输入, 控制输出量为u。以制冷工况为例, e的取值范围为-9~1℃, e≤-9时, 膨胀阀开度最大, 对应的模糊语言变量分为5档:“负大NB”, “负小NS”, “零ZR”, “正小PS”, “正大PB”;将e分为13级, 即以{-6, -5, -4, -3, -2, -1, 0, 1, 2, 3, 4, 5, 6}来表示。通过区间划分, 将偏差-9~1℃转变为-6~6间的变量xi。温度偏差e模糊集合的隶属度函数采用三角形、高斯形函数, 如图2所示。同理, ec对应的模糊语言变量也分为5档:“负大NB”, “负小NS”、“零ZR”, “正小PS”, “正大PB”, 其模糊集合的隶属度函数与图2类似

《2.2模糊控制规则和决策方法》

2.2模糊控制规则和决策方法

模糊控制器根据专家的理论知识和实践经验的总结, 将输入的语言变量e, ec用if-then、and、also (或or) 等一系列关系语, 建立控制规则

Table 1 Fuzzy control rules

《表1》

ec |

||||||

NB |

NS | ZR | PS | PB | ||

| NB | PB | PB | PS | ZR | ZR | |

| NS | PB | PS | ZR | ZR | NS | |

e |

ZR | PS | PS | ZR | ZR | NS |

| PS | PS | ZR | ZR | NS | NS | |

| PB | ZR | ZR | NS | NS | NB | |

《3 空调客车内温度控制系统Simulink仿真框图》

3 空调客车内温度控制系统Simulink仿真框图

Simulink是MathWorks公司为Matlab提供的控制系统模型输入与仿真工具。利用此软件, 结合空调客车温度控制系统框图1和各环节的增量形式, 可以得到图5、图6所示的空调客车温度控制系统PID控制模型和模糊控制模型图

《图5》

Fig.5 Simulink model of temperature PID control system in air-conditioned passenger bus

《图6》

Fig.6 Simulink model of temperature fuzzy control system in air-conditioned passenger bus

《4 仿真结果及分析》

4 仿真结果及分析

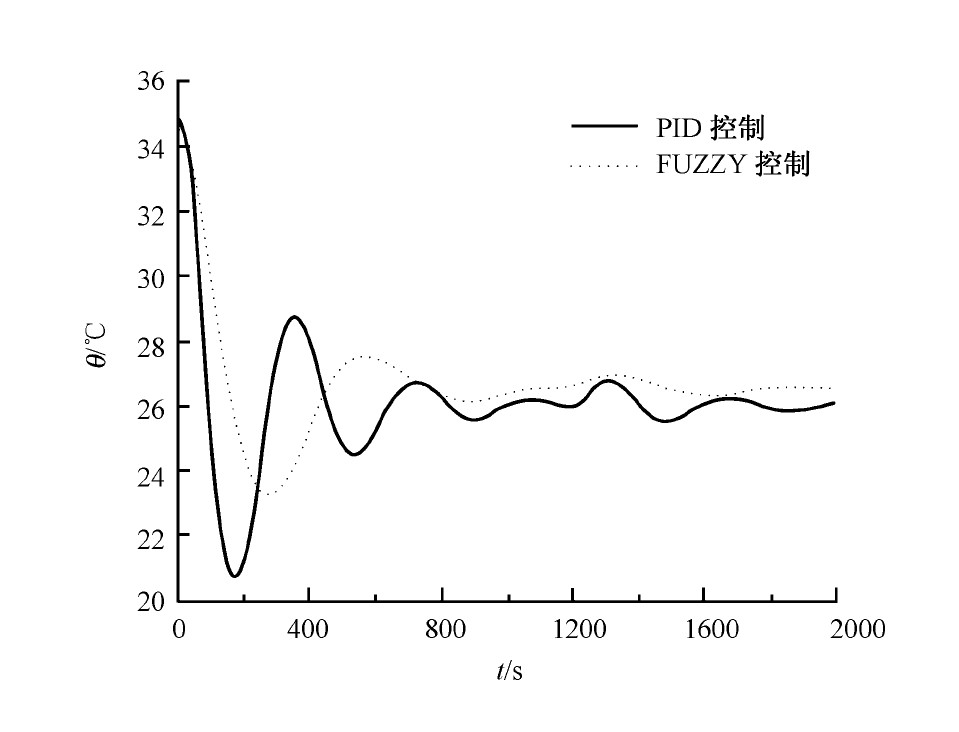

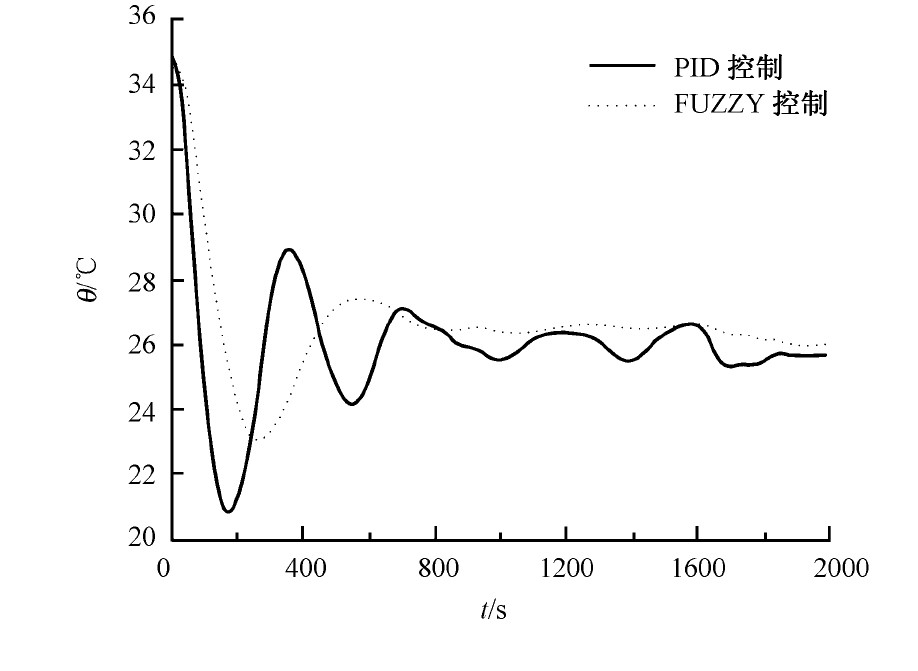

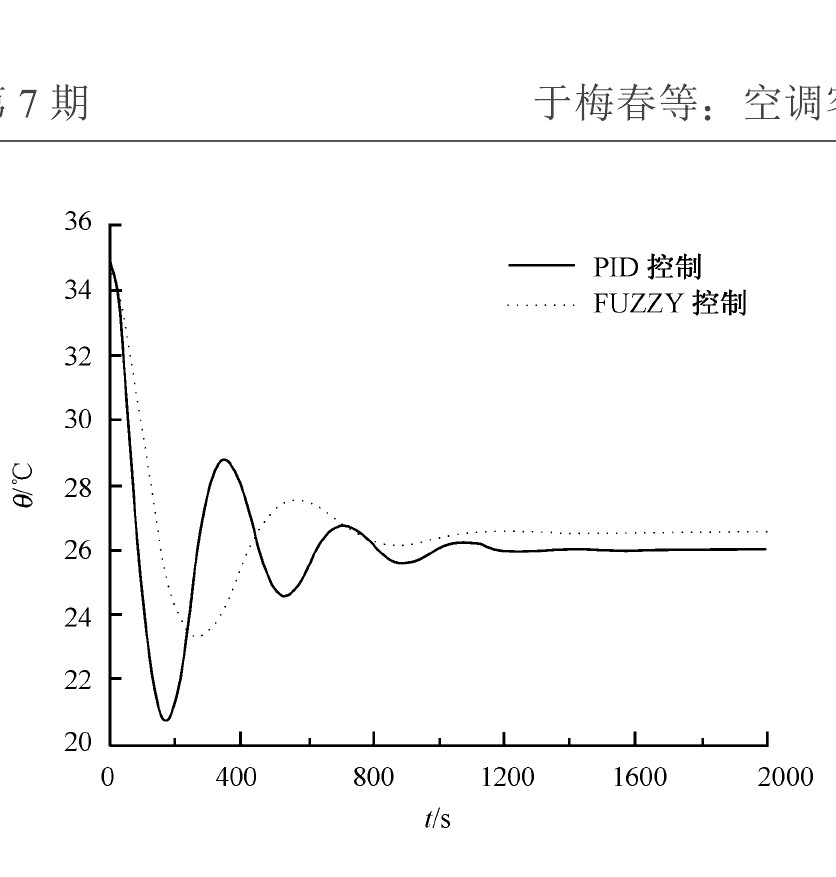

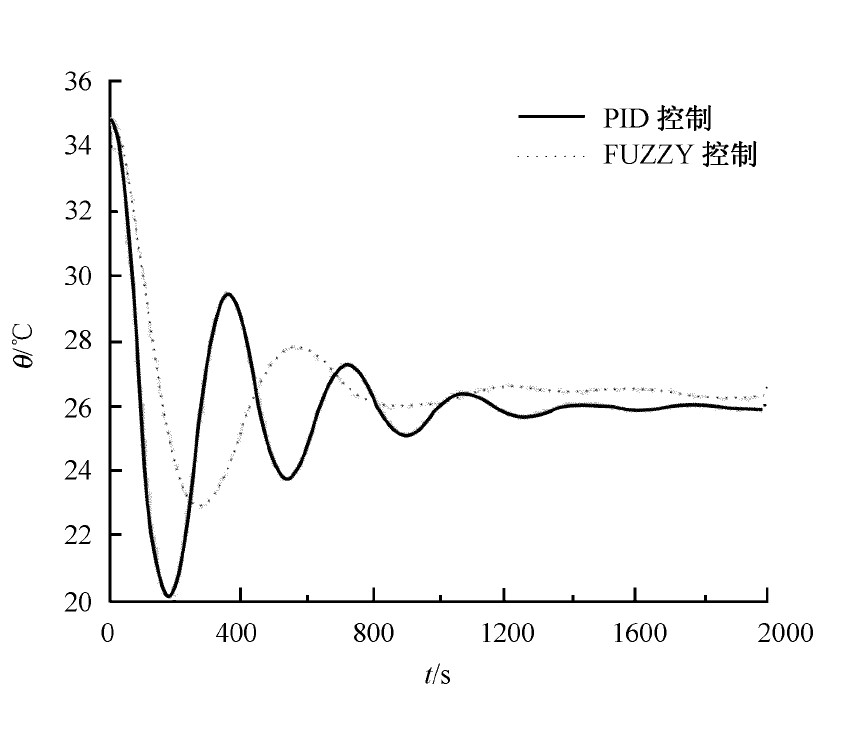

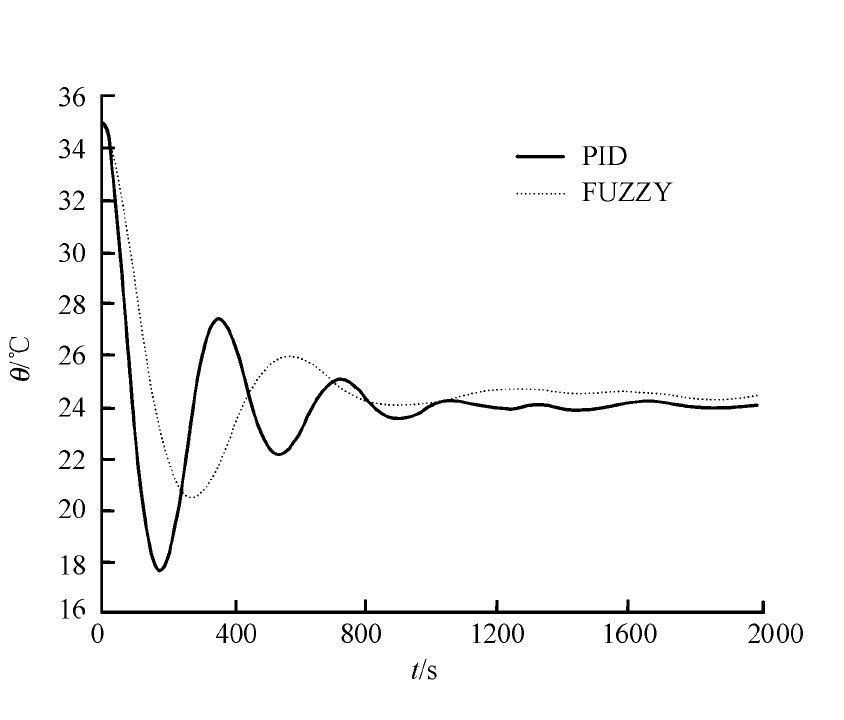

PID控制系统中, 采用衰减曲线法, 整定参数kp, ki, kd分别为2, 0.5, 2.5;模糊控制系统中, 整定参数ke, kec, ku分别为0.66, 50, 2.5。获得如下的仿真结果:图7为客车车室降温时的仿真曲线;图8为客车车室负荷增加时仿真曲线;图9为客车车室设定温度为24℃时仿真曲线;图10为延迟100 s时仿真曲线;图11为室外温度干扰为2℃时仿真曲线;图12为加入测量干扰信号时仿真曲线。由图可知:

1) 客车降温时, 模糊控制上升时间长, 但过渡时间短, 超调较小, 能较快地接近最终稳态值26℃, 但模糊结构本身无法消除静态误差;PID控制上升时间短, 但过渡时间长, 能消除静态误差, 稳定后维持车室初始设定温度26℃不变 (图7) 。当车室内乘客增多, 空调负荷增加时, 会引起时间常数增大, 时间常数T1由16.47增至20.0时, PID控制中的温度曲线出现了明显的波动, 而模糊控制中的温度曲线较为平稳 (图8) 。

2) 客车空调实际运行过程中, 设定温度应随车内外条件的变化而变化。当设定温度为24℃时, 车室内设定温度降低了2℃, PID控制结果是车室内温度波动后渐趋稳定, 而模糊控制温度曲线几乎没什么变化, 只是稳态值略高于设定温度25℃。图7~图9均不考虑车室内温度的时间延迟, 图10的延迟时间为50 s, 随着延迟时间的增加, PID控制的降温曲线波动明显, 而模糊控制的降温曲线波动很小 (图10) 。

3) 在设定温度为26℃条件下车室降温时, 车内温度在750 s时基本趋于稳定。假设1 200 s 时车外温度增加2℃, 模糊控制时, 车室温度在较小的波动后很快稳定于略高于26℃的稳态值, 而PID控制时, 车室温度要在1 600 s以后才渐趋稳定 (图11) 。加入测量白噪声后, PID控制系统的车室温度振幅较大, 甚至无法稳定, 而模糊控制受影响较小, 抗干扰性好 (图12) 。

《5 结论》

5 结论

采用Simulink工具箱能迅速建立起车内温度控制系统模型、且能反复修改模型, 模型简洁清晰, 直观表达设计理念。仿真结果能有效地对控制性能进行评估和验证。

PID控制实现了连续调节, 降低了车内温度场 梯度的波动, 同时由于积分模块的存在, 消除了稳态误差, 有利于提高车内的热舒适性, 但是此控制过程因超调大, 过渡时间长, 一般适用于工况变化较小的场合。对于对象延迟、工况变化较大 (如车内温度突增、散热量突增或车外环境温度骤变) 的场合, 模糊控制能实时跟踪空调工况变化趋势, 过渡快而平滑, 抗干扰性能好, 这有利于延长执行机构的使用寿命, 减少空调系统的维修量。

模糊控制中, 稳态误差较大, 改进模糊控制结构或增加控制规则数目可减少稳态误差, 但计算将变得复杂缓慢, 实时控制效果不好, 因此在保证控制精度的前提下, 控制规则数目应尽可能减少。

京公网安备 11010502051620号

京公网安备 11010502051620号