燕山石化公司30×104 t/a乙烯装置是我国第一套从国外成套引进的大型乙烯装置, 采用美国Lummus公司技术, 由日本东洋工程公司承建, 1976年投产。1992~1994年燕山石化公司组织实施了装置的第一次扩能改造, 生产能力从30×104 t/a增加到45×104 t/a, 投资比同期建设的相同规模的乙烯装置节约50%, 取得了很好的经济效益, 为国内同类装置的技术改造起了示范作用。为了追赶国际乙烯工业技术进步的步伐, 1999~2001年燕山石化公司又组织实施了该装置的第二次技术改造, 生产能力从45×104 t/a增加到了66×104 t/a (运行结果表明可达71×104 t/a) , 生产每吨乙烯的能耗 (以标准油计) 下降了96.5 kg, 单位乙烯增量的投资比第一次改造节约了30%, 生产技术水平明显提高。第二次扩能66×104 t/a改造的方案决策是成功的, 不仅再一次为国内同类装置的技术改造起了示范作用, 也为推动世界乙烯工业的技术进步起了示范和推动作用。

《1 实施66×104 t/a改造的必要性》

1 实施66×104 t/a改造的必要性

1994年该装置完成第一次45×104 t/a改造后, 在装置的技术先进性、规模经济性上仍然存在不少问题。它们主要是:

《1.1适应原料多样化的灵活性差》

1.1适应原料多样化的灵活性差

20世纪70年代初引进技术时, 从中国当时的国情出发, 全部采用轻柴油作乙烯原料。第一次改造中没有对只能使用轻柴油作乙烯原料的SRT-Ⅱ型裂解炉进行改造。尽管从技术上对原料多样化作了不少有益的探索, 努力做到少用轻柴油, 并取得一定效果

《1.2装置能耗高》

1.2装置能耗高

第一次扩能改造主要考虑了增加生产能力, 未对20世纪70年代水平的高能耗设备及工艺作改造。1998年, 每生产1 t乙烯的能耗为785万大卡 (32.8 GJ) , 比国际先进水平高出约40%, 主要有下列因素造成:

1) SRT-Ⅱ型裂解炉设计热效率为87%, 实际运行中热效率为83%~84%, 比最新设计的裂解炉低10%;

2) 仍然采用蒸汽过热炉生产用于驱动压缩机透平的超高压过热蒸汽, 新流程已取消蒸汽过热炉;

3) 裂解气压缩机效率只有74%, 比最新设计的裂解气压缩机效率低9%;

4) 乙烯分离系统采用高压脱甲烷工艺, 比低压脱甲烷工艺能耗高;

5) 工艺余热利用不尽合理。

《1.3装置规模的经济性下降》

1.3装置规模的经济性下降

为了降低投资和运行成本, 随着技术进步, 世界新建乙烯装置的规模不断大型化, 从20世纪70年代的30×104 t/a、80~90年代中期的 (40~60) ×104 t/a, 发展到90年代末期的 (60~80) ×104 t/a。燕山石化公司的乙烯装置经1994年改造后规模达到45×104 t/a, 经济上尚不具竞争力。

《2 改造方案研究的总体思路》

2 改造方案研究的总体思路

《2.1改造的目标》

2.1改造的目标

这次改造, 一要大力采用先进技术全面提高装置的技术水平, 大幅度降低能耗;二要增加原料的灵活性, 可以根据石脑油、轻柴油、重柴油、加氢尾油的市场价格, 在一定范围调整这些原料的使用比例;三要尽可能扩大生产能力, 力争使装置达到20世纪90年代末期的经济规模。

《2.2裂解急冷压缩系统》

2.2裂解急冷压缩系统

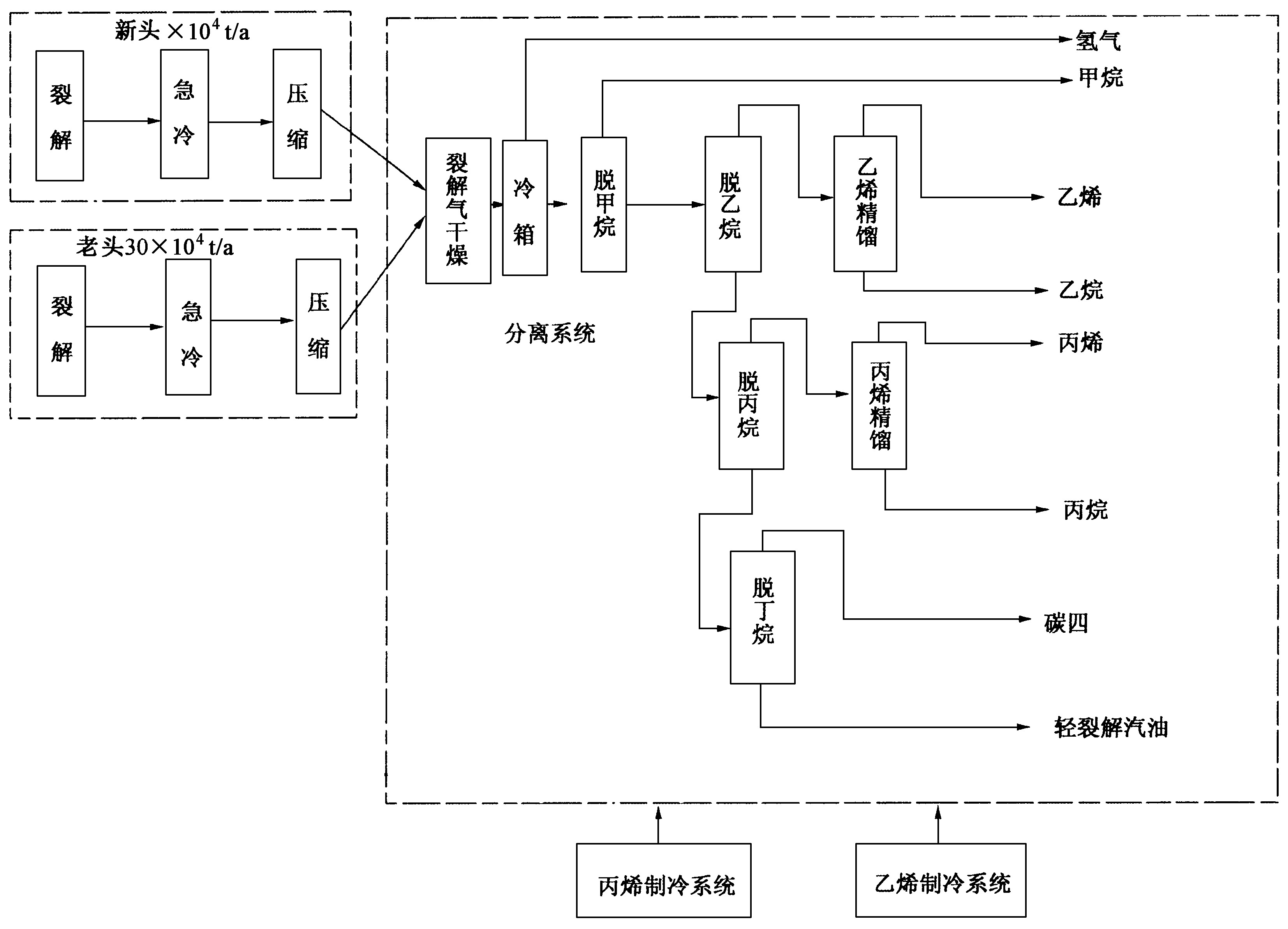

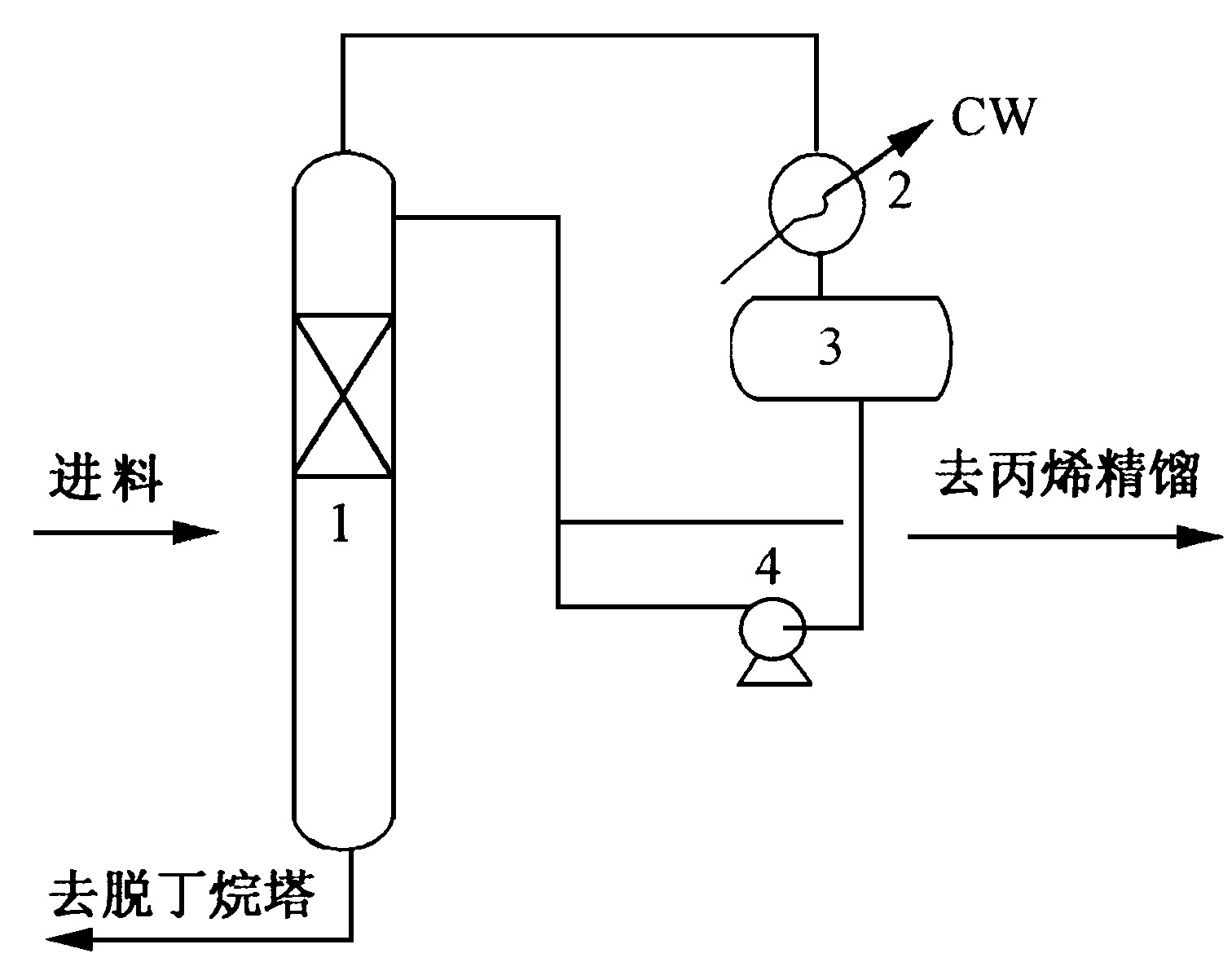

第一次扩能改造, 采用了如图1所示的“两头一尾”, 即新、老两个裂解、急冷、压缩系统, 一个乙烯分离系统的工艺流程。

“新头”乙烯能力为15×104 t/a, 包括3台能力为6×104 t/a的可用AGO或石脑油作原料的SRT-Ⅳ型裂解炉、裂解气汽油分馏塔、急冷水塔、稀释蒸汽发生系统、裂解气压缩系统。采用20世纪90年代初的技术与设备建成, 挖掘该系统潜力, 可以达到18×104 t/a能力。进一步扩能改造, 改动太大, 经济上不合理。

“老头”系统以前未作过改造, 能力为30×104 t/a。国内外同类装置中该系统有的作过改造, 能力一般增加30%左右。“老头”改造应是此次的重点, 主要包括裂解炉、急冷系统、裂解气压缩机的改造。

《图1》

图1 45×104t/a能力时装置流程示意图 Fig.1 Process scheme for production of 45×104 t/a of ethylene

《2.3裂解气分离系统》

2.3裂解气分离系统

分离系统, 在达到45×104 t/a的扩能改造中, 工艺流程及设备已作了大量的改造:裂解器干燥器改造加高;新增了1台小冷箱与老冷箱并联操作;脱甲烷塔更换成填料塔;脱乙烷浮阀塔盘改造成了MD塔盘;乙炔转化器加高了催化剂床层;乙烯精馏塔浮阀塔盘改造成了MD塔盘;新增了1台乙烯汽提塔与原塔串连操作;碳三系统脱丙烷由单塔脱丙烷改成了双塔脱丙烷;增加了1台高压脱丙烷塔;丙烯精馏塔增加了侧线采出化学级丙烯;脱丁烷塔将浮阀塔盘更换成GLITSCH公司NYE塔盘;为了满足分离系统能力扩大后分离用冷剂大幅度增加的要求, 更新了丙烯制冷压缩机, 驱动透平更换了转子和隔板, 乙烯制冷压缩机及驱动透平更换了转子和隔板。进行上述一系列改造后, 分离系统的能力可满足生产48×104 t/a乙烯的要求。要达到更大的生产能力, 该系统必须进一步作全面改造, 包括整合分离流程、增加冷箱、改造调整增加分离塔系设备、增加制冷压缩机。

《3 改造方案研究中必须注意的问题》

3 改造方案研究中必须注意的问题

炼化生产装置的技术改造一般都是边生产边施工, 最后在大约30~45天的年度停工大修时间内完成。像乙烯这样石化企业的“龙头”装置, 停工大修时间不允许太长, 否则停工整体效益损失将会超过改造相对于新建所节约的投资, 这是在研究改造方案时必须考虑的。

《3.1方案的可实施性》

3.1方案的可实施性

在工程设计的图纸上, 任何改造方案都可以完成, 但在现场方案能否实施会受到平面和空间布置、施工条件、施工手段、施工周期的严重制约, 方案设计要充分研究现场的制约因素。

《3.2方案实施时的安全性》

3.2方案实施时的安全性

既要重视停工大修中的安全性, 更要重视装置边生产运行、边施工的安全性。

《3.3方案实施后的可操性》

3.3方案实施后的可操性

方案实施后形成的新装置要操作方便且能满负荷、长周期平稳运行。

《3.4 方案的技术先进性》

3.4 方案的技术先进性

方案设计时要采用先进的技术、材料、设备, 达到改造后装置技术水平明显提高的目的。

《3.5 方案的经济性》

3.5 方案的经济性

设计的方案不仅能节省投资, 而且能节省运行费用, 要进行投资与运行费用的综合比较, 择优而用。

《3.6方案研究的组织》

3.6方案研究的组织

为了保证方案的可实施性、实施时的安全性和实施后的可操作性, 组织了经验丰富的设计、施工、生产专业技术人员共同参加方案研究。

《3.7方案研究的技术准备》

3.7方案研究的技术准备

为了科学决策、实现改造的目标, 进行了充分的技术准备, 包括现有生产装置的高负荷标定、国内外乙烯生产技术文献调研、与掌握先进乙烯技术的国外公司进行技术交流并委托进行方案研究、考察国外改造过的乙烯装置、与乙烯装置核心设备制造商进行技术交流并委托进行改造方案研究。

《3.8改造方案研究的深度》

3.8改造方案研究的深度

对改造方案的深入研究是方案可实施性、实施中的安全性、实施后可操作性的基础, 是评价方案的先进性、经济性的前提。乙烯装置工艺流程长, 设备多, 各工艺及设备之间关联度大, 技术复杂, 研究制定技术改造方案时要进行全流程、多方案工艺计算和设备核算。该项工作的深度要达到新建装置编制工艺包的要求, 有的甚至要基本达到初步设计的深度。如汽油分馏塔和急冷水塔属重型、超大塔设备, 裂解气压缩机属大型、高速运转机械, 研究在原基础上更新方案, 要详细掌握用于基础设计的地质资料、原基础及结构设计资料, 根据新设备进行基础核算, 研究加固的必要性和方案。如裂解气压缩机上有10根大直径气体进出口管线, 框架型基础上尚有余孔, 允许管线通过。但在更新能力更大的压缩机时, 这些进口出口管线必须加粗, 框架及基础如何加固并使余孔能允许管线穿过都要经过核算, 这样方案才真正具有可实施性。

《4 重点改造方案的研究》

4 重点改造方案的研究

《4.1裂解炉》

4.1裂解炉

为了提高乙烯收率, 改善装置的经济性, 世界拥有裂解技术的公司Lummus, S.W., KTI, Linde等都按“高温、短停留时间、低烃分压”的原则进行了辐射段炉管构型的改进。这些公司推出的最新型的裂解炉辐射段炉管构型都是双程的

尽管国际上对老裂解炉改造的报道甚少, 我们仍把辐射段炉管更新, 对流段更新, 改造进料、烧嘴、废热锅炉系统, 炉子基础框架结构加固作为淘汰SRT-Ⅱ炉的首选方案, 从技术及工程上分析了可以应用于SRT-Ⅱ型炉改造的新的裂解炉型, 委托Lummus, KTI, Linde和我国SEI 4家公司提出改造的建议。Linde公司初步研究后认为用他们的技术, SRT-Ⅱ型炉改造能力最大为4.3×104 t/a, 达不到所要求的5×104 t/a以上的能力, 未作深入工作。表1对比了3家公司改造建议的主要内容。

表1 Lummus, KTI, SEI改造建议的对比 Table 1 Comparison of proposals on furnace revamp provided by ABB-Lummus, KTI and SEI

《表1》

| 公 司 | Lummus | KTI | SEI | |

| 炉 型 | SRT-Ⅵ | GK-Ⅴ | CBL-Ⅲ | |

| 炉管构型 | 双程5-1 | 双程2-1 | 双程2-1 | |

| 辐射段炉管排列 | 沿炉中心线 | 中心线两侧 | 沿炉中心线 | |

| 热效率/% | 93.5 | 93.5 | 93.5 | |

| 改造后能力/104 t·a-1 | 5 | 6 | 5 | |

| w乙烯收率/% (单程) * | 28.23 | 28.15 | 28.21 | |

| 运转周期/d* | 60 | 60 | 60 | |

| 主 要 改 造 内 容 | 辐射段 | 更新 | 更新 | 更新 |

| 对流段 | 更新 | 更新 | 更新 | |

| 进料系统 | 更新 | 更新 | 更新 | |

| 烧嘴 | 更新 | 更新 | 更新 | |

| 废热锅炉 | 更新 | 更新 | 更新 | |

| 汽包 | 保留 | 保留或更新 | 更新 | |

| 引风机 | 更新 | 更新 | 更新 | |

| 基础 | 加固 | 加固 | 加固 | |

| 结构 | 加固 | 加固 | 加固 | |

* 用石脑油作裂解原料

从表1可见, 3家公司的方案改造内容相近, 热效率相同, 乙烯收率及运转周期处在同一水平。KTI的改造方案单炉能力明显高于其他两家, 可达6×104 t/a, 最具有吸引力。KTI为了使改造后能力最大化, 辐射段采用了GK-Ⅴ型炉的2-1型炉管, 但在布置上采用了如图示2 (a) 所示的沿炉子中心线两侧交叉排列的方法, 第一程炉管距中心线的距离为300 mm, 与图2 (b) GK-Ⅴ原型炉辐射段炉管排列方式明显不同。Linde公司LSCC2-2型炉2-2-1-1四程炉管的一、二程也采用过如图3沿中心线两侧交叉排列的方法, 但距中心线仅100 mm。辐射段炉的热量来自炉子底部及侧壁对称布置的烧嘴, 炉管在中心线上布置受热均匀。沿中心线两侧交叉布置且距中心线300 mm是否会造成不均匀受热并影响乙烯收率的问题争议很大。在对炉膛内热传递状况和温度场分布、炉管受热均匀度分析后, 决定采用KTI的裂解炉改造方案。为了推进我国裂解炉技术的进步, 中国石化公司决定和Lummus公司合作开发能力为10×104 t/a的SL-Ⅰ型裂解炉。为支持该技术尽快工业化, 在用KTI技术改造SRT-Ⅱ型炉的同时, 又决定采用合作开发技术, 在炉区空地上新建2台SL-Ⅰ型炉。

《4.2裂解气急冷系统》

4.2裂解气急冷系统

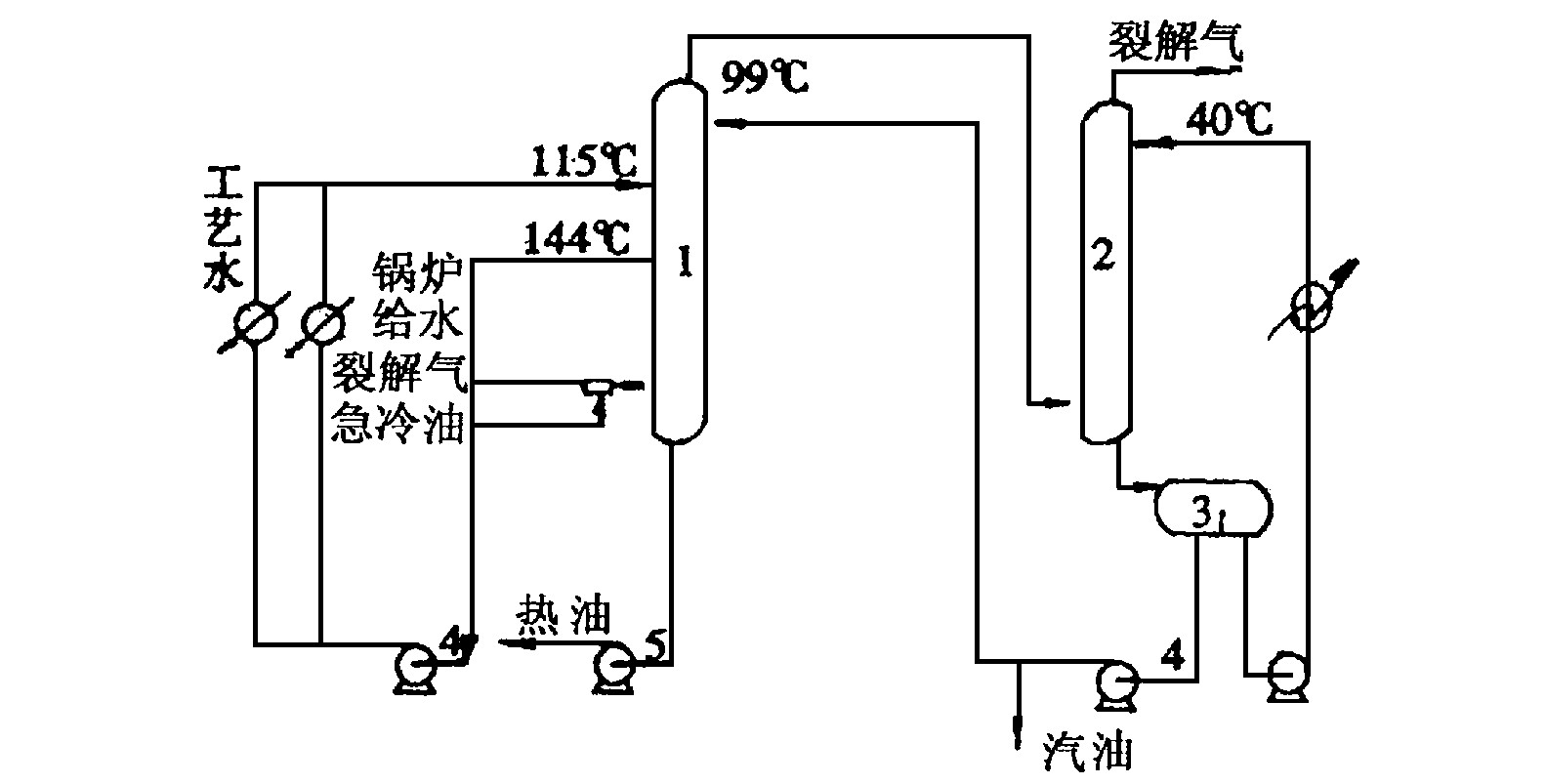

急冷系统包括汽油分馏塔、急冷水塔、稀释蒸汽发生系统及其附属设备。汽油分馏塔已采用高效填料作过改造。为了回收热量, 必须增加稀释蒸汽发生系统及相应的附属设备。急冷系统改造方案研究主要进行现有汽油分馏塔与急冷水塔的更新 (下称方案一) 和现有二塔系不动新增二塔系 (下称方案二) 的对比。

方案一中原工艺流程未作改动, 仅更新2个旧塔并增加相应的附属设备。方案二是2个急冷系统并联运行, 流程复杂, 且因平面布置紧张, 汽油分馏塔与急冷水塔只能叠式布置, 前者在下, 后者在上。方案一和方案二的工艺流程及对比情况可参见图4、图5及表2。

方案二平面布置困难、急冷水塔要放置在39 m高的汽油分馏塔之上, 大量急冷水送至急冷水塔顶, 须额外提高压力约0.4 MPa。按改造后并联急冷系统的能力为23×104 t/a考虑, 因额外增高压头而增加急冷水泵电耗, 导致运行费用增加约240万元/a。采用方案一的最大困难是旧塔拆除、基础加固及需较长的施工周期。改造后急冷系统总能力达53×104 t/a, 两塔直径超过9 m。燕山石化公司有更新直径6.8 m、高45 m炼油减压塔的经验。在加大预制深度、适当延长大检修时间的条件下, 方案一是可以实施的。经过充分比较, 决定急冷系统改造采用方案一。

《图2》

图2 KTI推荐GK-Ⅴ改造方案与GK-Ⅴ原型炉辐射段炉管排列对比图 (a) GK-Ⅴ改造方案; (b) GK-Ⅴ原型炉 Fig.2 Comparison for configuration of radiant tubes of the GK-Ⅴ revamp case suggested by KTI with the GK-Ⅴ prototype furnace (a) GK-Ⅴ revamp case; (b) GK-Ⅴ prototype furnace

《图3》

图3 LSCC2-2型裂解炉炉管排列和尺寸 Fig.3 Configuration and size of tubes in LSCC2-2 type pyrolysis furnace

《图4》

图4 方案一 急冷系统流程简图 1—汽油分馏塔;2—急冷水塔; 3—急冷水沉降槽;4—汽油泵;5—热油泵 Fig.4 Simplified flow chart of quench system (Case 1) 1—Gasoline fractionator;2—Quench water tower; 3—Quench water settling drum; 4—Gasoline Pump;5—Hot oil pump

表2 急冷系统改造方案的对比 Table 2 Comparison of cases for revamp of quench system

《表2》

| 方案一 | 方案二 | |

| 可实施性 | 旧塔拆除、基础加固, 新塔施工周期长, 施工难度大, 要求大检修时间长 | 新建两塔系, 可边生产边施工, 大检修时间可缩短 |

| 实施中安全性 | 主要在大检修时间施工, 安全难度相对小 | 边生产边施工, 防火要求严, 安全难度大 |

| 实施后可操作性 | 流程简单, 没有改变, 易操作 | 流程复杂, 改动大, 并联操作难度大 |

| 方案的技术先进性 | 先进 | 较先进 |

| 方案的经济性 | 一次性投资稍大, 运行费用低, 经济性好 | 一次投资较小, 运行费用高, 经济性较差 |

《4.3裂解气压缩机》

4.3裂解气压缩机

裂解气压缩机是乙烯装置的心脏设备, 其改造

《图5》

图5 方案二 急冷系统工艺流程简图 1, 1′—汽油分馏塔;2, 2′—急冷水塔;3, 3′—急冷水沉降槽;4, 4′—汽油泵;5, 5′—热油泵, 6, 6′—急冷水泵 Fig.5 Simplified flow diagram of quench system (Case 2) 1, 1′—Gasoline fractionator;2, 2′—Quench water tower; 3, 3′—Quench water settling drum; 4, 4′—Gasoline pump;5, 5′—Hot oil pump, 6, 6′—Quench water pump

后的能力是决定整个装置能力的关键。扩能改造可采用3种方案:一是更新机组的内件, 包括转子和隔板, 这样做可以较大幅度提高能力, 但由于旧机壳的限制, 机组效率达不到新机组水平;二是更换新机组;三是调整工艺条件, 适当提高压缩机入口压力, 但能力提高幅度不大。第三种办法可以分别与前两种办法结合, 尤其和第一种办法结合。

老机组制造于20世纪70年代初, 据调查, 随着计算流体力学 (CFD) 、计算结构力学 (CSD) 、计算机技术的发展及三元流技术在叶轮设计中的应用, 20世纪90年代制造的机组的效率从原来的74%提高到83%。压缩机壳体, 老技术是铸造的, 新技术解决了板焊结构壳体焊后应力消除的难题, 可以采用更轻的板焊壳体。尽管该机组是高速运转机械, 除主机外还有复杂的辅机及控制系统, 改造难度很大, 但压缩机组改造扩能应具有潜力。在委托压缩机制造商进行改造方案研究后形成了2个方案, 表3是这两个改造方案的比较。

实施方案一, 能力扩大到53×104 t/a, 10根压缩机入口、出口管线均要相应扩径, 保证管内气体线速度附合设计规范, 基础可以不动, 但要适当加固。按机组更新改造后的静动载荷, 用日本规范核算, 基础框架横梁底部要加固;从机组底部进出的管线扩径后没有空间阻碍;用我国规范核算, 立柱要加固变粗, 从机组底部进出的压缩机入口及出口管线扩径后, 有的有空间阻碍, 无法通过。综合比较压缩机组改造后决定采用方案一, 使能力达到53×104 t/a, 基础加固适用标准在施工图设计时组织专家评估。

表3 裂解气压缩机改造方案比较 Table 3 Comparison of cases for revamp of pyrolysis gas compressor

《表3》

| 项 目 | 方案一 | 方案二 |

| 改造内容 | 原基础不动, 更换新机组, 入口压力不变 | 更换转子和隔板, 提高裂解炉出口压力到0.11 MPa, 使机组入口压力适当提高 |

| 改造后效果 | 能力53×104 t/a 乙烯收率:基础 | 能力45×104 t/a 乙烯收率: (基础-2%) |

| 改造投资估算 | 393万美元 (MHI) 660万美元 (D&R) | 450万美元 (D&R) |

| 方案可实施性 | 较困难 | 较容易 |

说明:1.MHI、D&R是两个压缩机制造商 2.原压缩机采用D&R技术制造, 仅D&R有内件改造能力

压缩机更新改造后, 必须增大驱动蒸汽透平功率也有如表4所示的2个方案。

方案一估算的改造投资比方案二多99万美元, 但是效率高4%。效率提高, 耗用的超高压蒸汽减少, 运行费用每年可节约500多万元, 因此决定采用方案一。

《4.4脱甲烷塔》

4.4脱甲烷塔

在45×104 t/a扩能改造时, 对包括脱甲烷塔的乙烯分离系统进行了大规模全流程改造, 但是仅考虑了能力的扩大, 没有考虑节能措施。

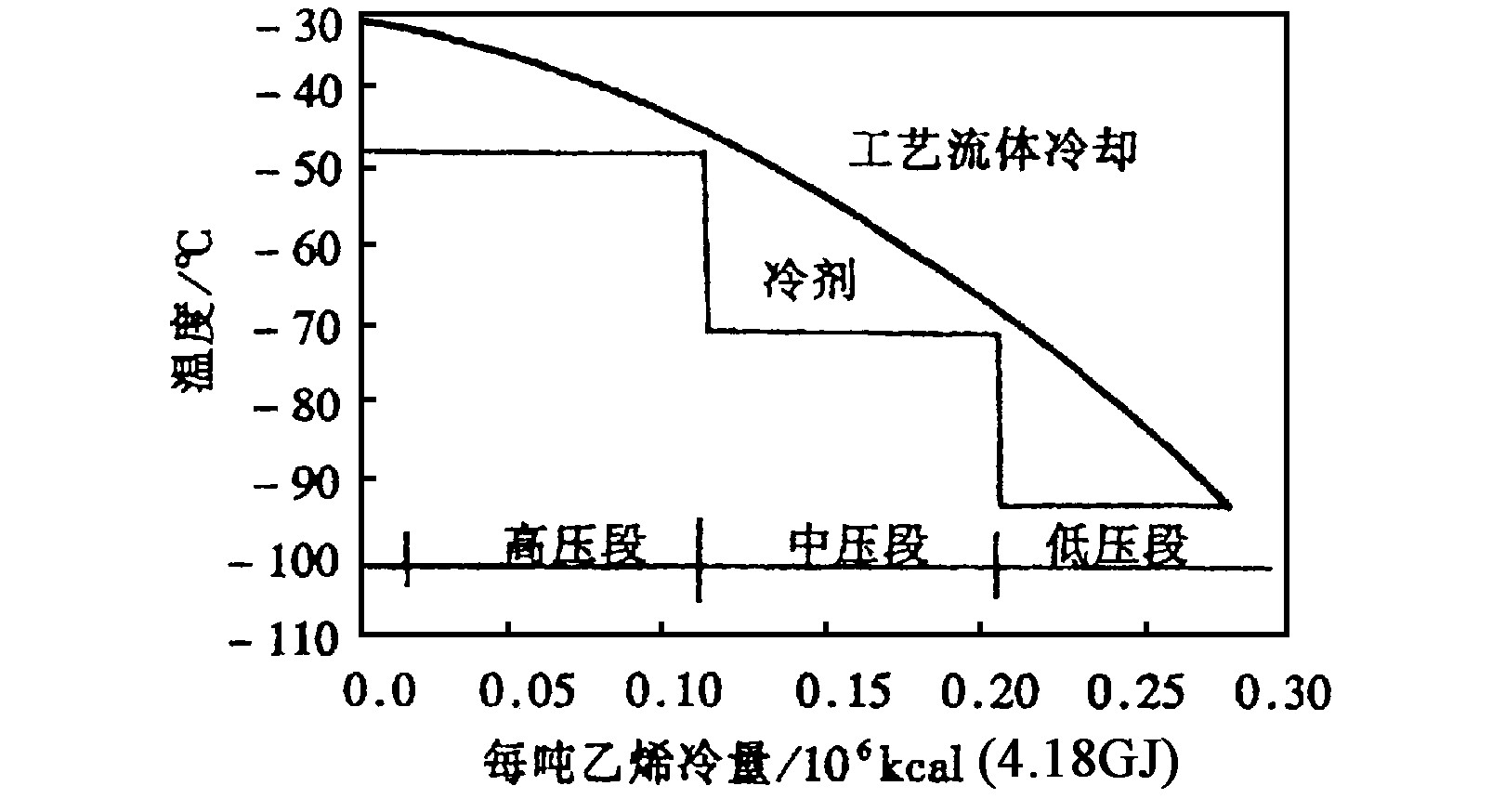

脱甲烷塔在低压下操作和高压下操作相比, 分离物系的相对挥发度加大, 大大降低最小汽提量和

表4 裂解气压缩机驱动透平改造方案对比 Table 4 Comparison of options for revamp of compressor driving steam turbine

《表4》

| 方案一 | 方案二 | |

| 改造内容 | 整机更新 | 更换内件 |

| 改造效果 | 满足压缩机功率要求 | 满足压缩机功率要求 |

| 改造后效率 | 基础 | 基础-4% |

| 改造投资估算 | 255万美元 | 156万美元 |

最小回流比

《图6》

图6 前脱氢低压法脱甲烷工艺流程 Fig.6 Process scheme of LP methane removal with pre-dehydrogenation

表5 高低压脱甲烷比较 Table 5 Comparison of methane removal at low or high pressure

《表5》

| 项目 | 高压脱甲烷塔 | 低压脱甲烷塔 |

| 塔顶压力/MPa | 3.06 | 0.60 |

| 塔釜压力/MPa | 3.20 | 0.63 |

| 塔顶温度/℃ | -98.87 | -135.92 |

| 塔釜温度/℃ | 5.91 | -53.26 |

| 回流比 | 0.87 | 0.091 4 |

| 理论板数 | 42 | 41 |

| w釜液中甲烷/% | 0.072 | 0.002 |

| 塔顶冷剂 | 乙烯 (-102 ℃) | 甲烷 (-140 ℃) |

| 塔釜热剂 | 丙烯 (18 ℃) | 裂解气 |

低压脱甲烷比较适合裂解气中CH4/C2H4大的装置。用乙烷作裂解制乙烯的原料时, 裂解气中CH4/C2H2比值很小, 回流液体不能从进料中提供, 必需增加塔顶回流比, 造成甲烷制冷剂消耗大, 达不到节能目的。燕山石化公司所用的原料主要是石脑油和加氢裂化尾油, CH4产率高, 采用低压脱甲烷会有如表6所示的明显节能效果。因此决定用低压脱甲烷取代高压脱甲烷工艺, 由于原脱甲烷塔能力偏小, 须新建脱甲烷塔。

表6 低压脱甲烷节省的能耗* Table 6 Energy saved during methane removal at low pressure*

《表6》

| 项 目 | 节能/kW | 项 目 | 节能/kW |

| 裂解气压缩机 | 400 | 甲烷制冷压缩机 | -1 000 |

| 丙烯制冷压缩机 | 2 640 | 塔底泵 | -170 |

| 乙烯制冷压缩机 | 1 920 | 共计节省能耗 | 3 790 |

* 45×104 t/a乙烯装置计算结果。

《4.5制冷压缩机组》

4.5制冷压缩机组

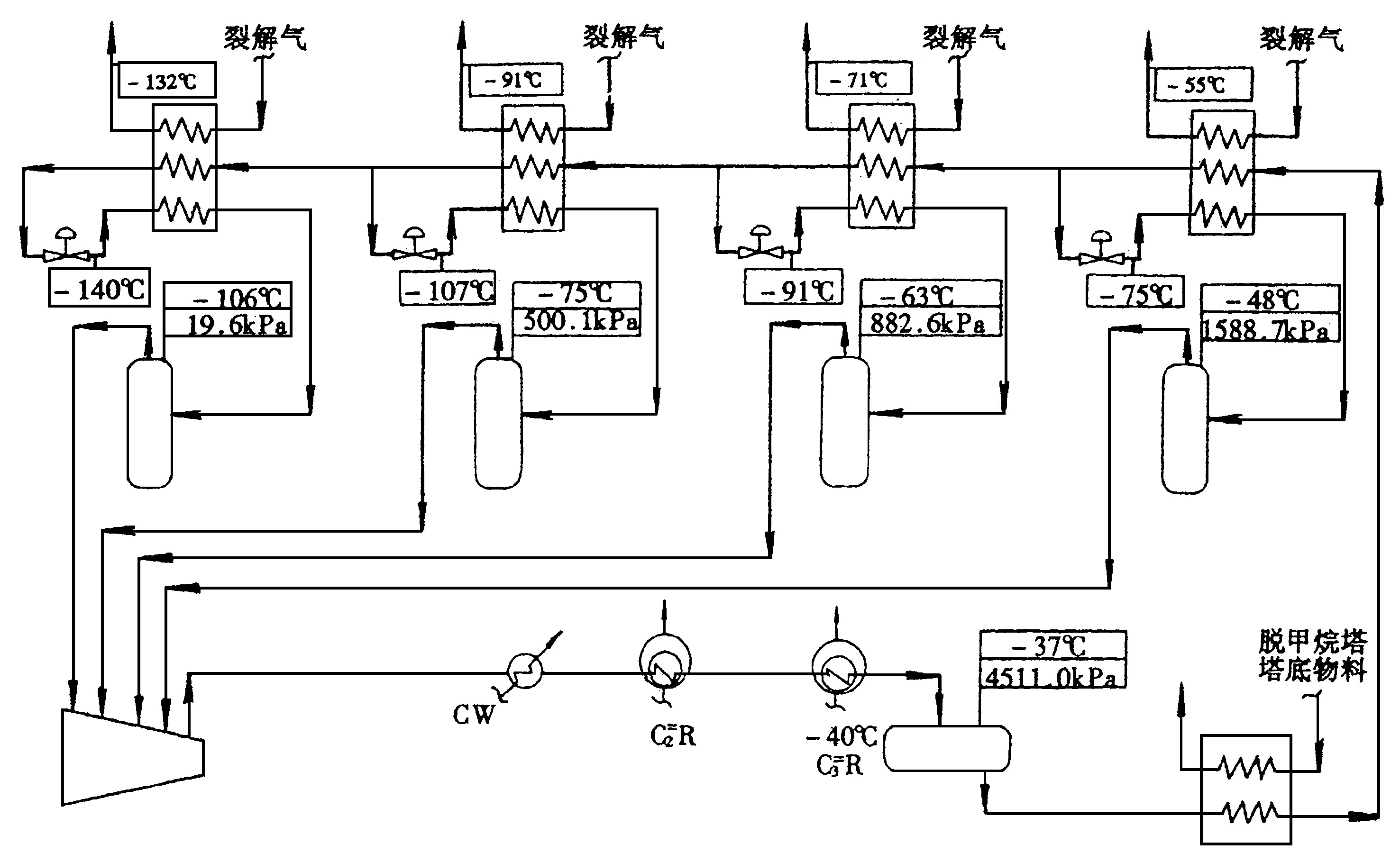

希望通过改造能较大幅度提高生产能力, 分离系统制冷用丙烯、乙烯的量会大幅度增加, 脱甲烷又采用了低压工艺还要增加甲烷冷剂。

按常规做法要增加丙烯、乙烯、甲烷3台制冷压缩机组, 装置制冷机系统设备平面布置的现状可以允许增加1台丙烯压缩机组, 1台乙烯或甲烷压缩机组, 尚有1台根本无法布置。Lummus公司建议采用如图7所示乙烯/甲烷二元混合冷剂制冷技术。

《图7》

图7 甲烷-乙烯二元制冷工艺流程简图 Fig.7 Simplified flow diagram of refrigeration using methane-ethylene binary mixture

混合冷剂制冷循环用于乙烯装置已经作过不少研究

《图8》

图8 乙烯制冷循环冷剂温度级位与工艺流体冷却曲线的关系 Fig.8 Relationship between refrigerant temperature level and process liquid cooling curve

小, 制冷机的功耗可明显降低 (见图9) 。用乙烯/丙烯二元混合制冷替代乙烯、丙烯复迭制冷可节约冷量10%, 整套乙烯装置节能7%。

《图9》

图9 混合冷剂蒸发曲线与工艺流体冷却曲线的关系 Fig.9 Relationship between evaporation curve of mixed refrigerant and process liquid cooling curve

但也有人认为混合冷剂在换热过程中会出现气液两相流, 使传热过程大为复杂化。冷剂侧的传热系数会明显低于单一冷剂复迭制冷系统, 使混合冷剂热力学效率高的潜在优越性难以发挥, 在乙烯装置使用并不能节能, 还会使换热流程复杂化, 因此世界上还没有一套乙烯装置采用该项技术。经过对法国TECHNIP公司提供技术在卡塔尔建设的回收天然气中乙烷、丙烷的装置 (可以认为使用了甲烷/乙烷二元混合冷剂, 简明工艺流程见图10) 的考察, 认为对于甲烷和乙烯, 乙烯和丙烯二元混合, 甲烷/乙烯/丙烯三元混合, 无论配比如何压缩机都可以设计制造出来的, 难点在复杂的换热流程工程设计及操作。经过对操作中可能出现问题的仔细分析研究, 认为甲烷/乙烯二元混合冷剂制冷技术, 比甲烷、乙烯单一冷剂制冷技术少用1台制冷机组, 可以较好地解决改造中压缩系统平面布置困难的问题。至于是否节能, 可在实际运行中得到结论。虽然在国际上该技术尚属首次应用于乙烯装置内, 制冷、换热流程设计及开车操作难度均很大, 有风险, 但只要认真对待, 还是可以获得成功的, 因此决定采用甲烷/乙烯二元混合冷剂制冷技术。

《图10》

图10 TECHNIP技术回收天然气乙烷、丙烯流程简图 1—冷箱; 2—脱甲烷塔; 3—脱乙烷塔; 4、5—节流阀; 6—压缩机; 7—蒸汽透平; 8—水冷器 Fig.10 Simplified flow diagram of ethane-propane recovery from natural gas licensed by TECHNIP 1—Cold box; 2—Demethanizer; 3—Deethanizer; 4, 5.—Throttle valve; 6—Compresdsor; 7—Steam turbine; 8—Water cooler.

《4.6碳三加氢》

4.6碳三加氢

脱除碳三馏分中丙炔、丙二烯成熟的工艺有气相催化和液相催化选择性加氢2种

图11、图12分别是碳三液相加氢和催化精馏加氢的工艺流程简图。

《图11》

图11 碳三液相加氢流程简图 1—脱丙烷塔;2—冷凝器;3—回流罐;4—回流泵;5—冷却器;6、7—加氢反应器;8—冷却器;9—碳三罐;10—出料 (循环) 泵 Fig.11 Simplified flow diagram of C3 hydrogenation in liquid phase 1—Depropanizer;2—Condenser;3—Reflux drum; 4—Reflux pump;5—Cooler; 6, 7—Hydrogenation reactor; 8—Cooler;9—C3 drum;10—Circulating pump.

《图12》

图12 碳三催化精馏加氢流程简图 1—催化精馏塔;2—冷凝器;3—回流罐;4—回流 (出料) 泵 Fig.12 Simplified flow diagram of C3 catalytic rectification-hydrogenation 1—Catalytic rectification tower; 2—Condenser; 3—Reflux drum; 4—Circulating pump

催化精馏把选择性加氢与轻烃分离集成于一个单元中, 流程简单, 设备少, 投资省, 适合老装置的改造。催化精馏塔回流的冲洗使加氢过程中生成的齐聚物及时离开催化区进入塔底, 催化剂不易结垢。整个运行周期内, 选择性可保持在初始值的70%~75%。固定床液相加氢, 形成的齐聚物会在催化剂上积累导致结垢, 催化剂的选择性逐步下降。在一个再生周期内, 平均选择性约为初始值的50%。由于催化精馏加氢选择性的提高, 一套60×104 t/a的乙烯装置, 每年增效560万元。碳三催化精馏选择性加氢技术优势是明显的, 但该项技术还没有在乙烯装置上使用过, 加氢催化剂为含钯的贵金属催化剂, 碳三馏分中带入砷等杂质易造成催化剂中毒失活, 一旦催化剂失活又不能像固定床液相加氢那样, 把反应器切出系统再生。在对这些可能存在的风险进行了对策研究后, 决定采用碳三催化精馏加氢工艺。

《4.7丙烯精馏塔》

4.7丙烯精馏塔

因丙烯、丙烷相对挥发度接近于1, 精馏分离难度很大。丙烯精馏塔是乙烯分离流程中塔板数最多、回流比最大的塔。该装置的丙烯精馏塔直径4.5 m, 塔高83.4 m, 共有165层塔盘。在扩能45×104 t/a的改造中, 该塔仅增加了侧线采出化学级丙烯系统, 其余未作改造。这次扩能改造可以选择的方案有3个:一是采用低压法丙烯精馏, 通过降低塔的操作压力, 提高丙烯与丙烷的相对挥发度, 减小回流比达到增加能力的目的

《图13》

图13 低压丙烯精馏热泵流程 1—丙烯精馏塔;2—塔顶冷凝器;3—回流罐; 4—回流泵;5—丙烯加热再沸器; 6—丙烯制冷压缩机;7—蒸汽加热再沸器 Fig.13 Flow sheet of heat pump for low-pressure propylene rectification 1—Propylene rectification tower; 2—Overhead condenser; 3—Reflux drum; 4—Reflux pump; 5—Reboiler for heating propylene; 6—Propylene refrigeration compressor; 7—Steam heated reboiler.

产边施工, 大检修时与现系统接口碰头, 工程上容易实现。因是增加新塔, 能力可以根据乙烯能力最大化增加, 不受限制。综合比较, 决定采用方案三。

《5 改造的内容和改造后能力的确定》

5 改造的内容和改造后能力的确定

《5.1改造的主要内容》

5.1改造的主要内容

经过工艺技术比较、设备能力核算并对方案的可实施性、实施中安全性、实施后可操作性、技术先进性及经济性进行分析研究后, 确定改造的主要内容:

5.1.1 老裂解炉区 采用KTI的GK-Ⅴ型和MK型炉技术分别改造6台3×104 t/a SRT-Ⅱ型炉和1台SRT-Ⅰ型炉, 单炉能力均达到6×104 t/a;采用Lummus与SINOPEC合作开发的SL-Ⅰ型炉技术新建2台10×104 t/a裂解炉。拆除原蒸汽过热炉, 超高压蒸汽过热由裂解炉对流段完成。

5.1.2 老急冷区 拆除原油水分离罐, 更新汽油分馏塔、急冷水塔, 更新急冷油泵。将原燃料油/柴油汽提塔改造为急冷油减粘塔;增加1套稀释蒸汽发生系统。

5.1.3 老裂解气压缩区 更新裂解气压缩机、蒸汽透平、超高压蒸汽管线及少部分压缩机段间冷却器。段间分液罐全部更新, 原分液罐部分移作它用。在压缩机五段排出罐去凝液汽提塔进料处增设1台釜式换热器, 轻烃返回五段排出罐, 重烃进凝液汽提塔, 凝液汽提塔改造填料, 塔顶气相不再返回压缩机四段入口, 增设凝液汽提塔塔顶气相干燥器, 增设塔釜液体干燥器及脱砷保护床。更新碱洗塔。

5.1.4 深冷分离区 更新裂解气干燥器, 并列1台新冷箱;新建低压脱甲烷塔系统。原脱乙烷塔作为第一脱乙烷塔, 用MD塔盘改造原脱甲烷塔作为第二脱乙烷塔, 两塔并联操作。新增1台乙炔加氢反应器, 乙炔加氢系统采用并联换热器, 实现2套加氢系统并联操作。新建1台乙烯精馏塔系统 (包括干燥器、再沸器、冷凝器、回流罐等) 与原乙烯精馏塔并联操作。 绿油吸收塔更换填料。

5.1.5 热分离区 新建采用催化精馏加氢技术的高压脱丙烷塔系统, 原高压脱丙烷塔改为低压脱丙烷塔;高压脱丙烷塔进料增设脱砷保护床;原碳三绿油吸收塔改为甲烷汽提塔, 排放气送至凝液汽提塔塔顶干燥器;取消丙烯干燥器;新增1台丙烯精馏塔;原低压脱丙烷塔改为第二脱丁烷塔, 与原脱丁烷塔并联操作;脱戊烷塔不再改造, 根据其处理能力确定进料负荷, 多余物料送裂解汽油加氢装置处理。

5.1.6 制冷及火炬排放系统 与现丙烯制冷系统整合, 适当调整换冷流程, 新增1套丙烯制冷系统;增加甲烷/乙烯二元制冷系统;增加1套平行的火炬排放系统。

《5.2改造后的能力》

5.2改造后的能力

按5.1节所列主要改造内容, 改造后老急冷系统经主塔更新, 不再成为制约生产能力的瓶颈;老裂解气压缩机更新, 最大能力为53×104 t/a;1992~1994年扩能改造时建成的裂解、急冷、压缩系统未作改造, 最大能力为18×104 t/a;分离系统主流程中的设备有的更新换大, 有的利用旧设备, 但基本形成了并联操作的流程, 增加了丙烯、甲烷/乙烯二元制冷压缩机, 分离系统可以根据裂解气压缩机送出的气量调整设计, 也不再是改造扩能中的瓶颈。改造后, 装置的能力可以达到71×104 t/a。考虑到确定改造目标应稳妥的原则, 这次改造的能力目标为66×104 t/a。设计上除更新的裂解气压缩机外, 所有设备均有10%的富余能力。

《6 方案实施的效果》

6 方案实施的效果

1999年3月燕山石化公司乙烯第二次改造使能力达到66×104 t/a的项目获得国家批准, 改造方案进入实施阶段, 2001年10月改造工程全部完成。在装置开车过程中解决了冷箱等设备制造质量问题后, 2001年11月进入稳定运行阶段。2002年尽管因外部原因造成二次装置非计划停工和一段时间低负荷运行, 仍生产乙烯74.4×104 t。生产每吨乙烯的能耗 (以标准油计) 比改造前的1998年降低了96.5 kg, 达到688.5 kg。表7是2000年产量和能耗的统计。从表7的数据分析, 该装置按年运行8 000 h计, 生产能力可以达到71×104 t, 每生产1 t乙烯的能耗 (以标准油计) 可望达到650 kg。运行情况表明, 技术方案的选择是正确的, 尤其是在世界上首次将混合冷剂制冷技术、碳三催化精馏加氢技术用于乙烯装置, 对世界乙烯工业的技术进步起了推动作用。在装置的改造施工中, 急冷区更新的汽油分馏塔直径9.3 m, 高39 m, 总重约700多t, 和急冷水塔下部直径11 m, 上部直径8.5 m, 总重约600多t, 在国内首次采用整塔移位更新施工技术, 即在装置正常生产的同时, 完成基础加固、扩大, 在旧塔体旁边进行新塔组焊、内件和附件安装, 大修停工后, 折除旧塔将新塔平移到位, 为缩短大检修时间创造了条件。整塔移位更新施工技术为大型石化装置技术改造施工积累了经验, 也值得借鉴推广。

表7 燕化乙烯扩能66×104t/a改造后2000年的产量、收率、能耗统计 Table 7 Ethylene output, yield and energy consumption of BYPC ethylene plant in the first year after unit expansion to 66×104 t/a

《表7》

| 月份 | 产量 /t | w乙烯收率 /% | 每吨乙烯能耗 (以标准油计) /kg |

| 1* | 55 730 | 31.49 | 758.95 |

| 2 | 57 643 | 30.96 | 722.01 |

| 3 | 64 701 | 31.43 | 687.98 |

| 4* | 58 280 | 31.07 | 657.49 |

| 5** | 60 533 | 30.44 | 714.66 |

| 6 | 64 786 | 31.23 | 658.34 |

| 7 | 66 723 | 31.51 | 629.43 |

| 8** | 48 226 | 30.04 | 772.07 |

| 9 | 65 472 | 31.51 | 650.65 |

| 10 | 67 644 | 31.31 | 671.34 |

| 11 | 65 960 | 31.64 | 680.45 |

| 12 | 68 444 | 31.8 | 695.08 |

| 总计 | 744 142 | 31.24 | 688.52 |

* 因下游生产装置故障低负荷运行; ** 非计划停工影响产量。

《7 结束语》

7 结束语

燕山石化公司1973年引进的30×104 t/a乙烯装置, 在1994年完成第一次扩能至45×104 t/a的改造后, 围绕提高生产技术水平, 降低能耗, 增加原料灵活性, 进一步扩大生产能力, 进行了第二次扩能至66×104 t/a的技术改造。改造后装置生产能力可达到71×104 t/a, 能耗明显降低, 说明改造方案的选择是成功的。

研究确定改造方案时必须注意方案的可实施性、方案实施时的安全性、方案实施后的可操作性、方案的技术先进性和经济性。方案研究过程中要组织设计、生产、施工、设备制造专业的技术人员参加, 并要基本达到初步设计的深度。

改造中在世界上首先采用了甲烷/乙烯二元混合冷剂制冷技术和碳三催化精馏加氢技术, 展现了混合冷剂制冷技术和催化精馏技术在乙烯装置中有良好的应用前景, 对世界乙烯工业技术进步有推动作用。

京公网安备 11010502051620号

京公网安备 11010502051620号