《1 前言》

1 前言

水力压裂技术为全世界低渗透油气藏改造获得 经济有效的开发做出了巨大贡献,它成为了低渗透油气藏赖以开发的关键技术之一。世界上著名的低 孔、低渗、低压油田以中国的长庆油田最为典型,进入 21 世纪长庆油田开发的三叠系油藏平均孔隙度 7 %~12 %、渗透率 0.2 ~2.0 mD、压力系数 0.6 ~ 0.8。随着水力压裂技术的进步,长庆油田开发油藏 的渗透率下限不断下降,但针对 0.5 mD 以下的油 藏压裂改造技术没有取得突破性进展,常规的水力压裂技术表现出了明显不足。

近年来,长庆油田不断探索、尝试各种压裂工 艺,主要以大规模压裂、低伤害压裂液为主攻方向, 但总体上没有突破。 在此背景下,提出了体积压裂 理念,压裂由追求长缝转变为追求多裂缝,由扩大泄 流面积转变为泄流体积。 长庆油田油层水平最大主应力与水平最小主应力之间的差值相对较小,水力裂缝发生转向的难度相对小,由此发明了定向射孔 多缝压裂工艺[1] 。

《2 工艺设想》

2 工艺设想

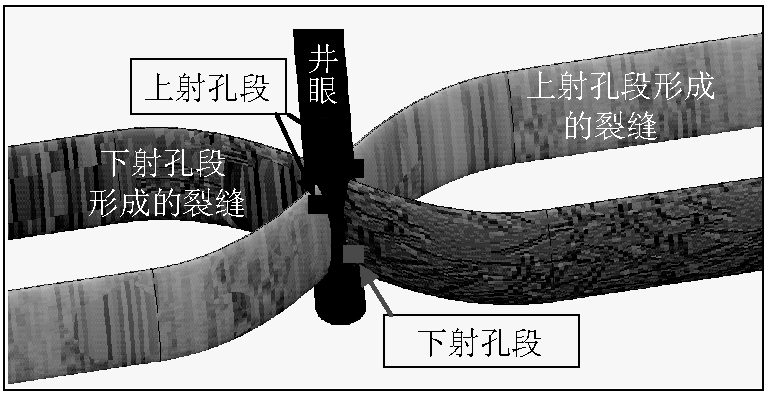

实验室研究射孔方位与地层破裂压力之间的关 系时发现,如果射孔方位与水平最大主应力方向之 间存在夹角,压裂裂缝首先沿着射孔方向延伸,之后 转向水平最大主应力方向[2] 。 在此启发下,提出了 通过定向射孔诱导裂缝定向起裂,迫使裂缝转向,配 合分段压裂工艺,在层内形成多裂缝,多裂缝在地层 内相交点位于井眼位置,理想条件下压裂形成的裂 缝见图 1。

《图1》

图1 定向射孔多缝压裂工艺效果立体成像图

Fig.1 Visual image of the oriented perforating technology for the multiple crack fracturing technology

《3 物理模拟试验》

3 物理模拟试验

通过理论研究,发现对裂缝转向影响较大的参 数有射孔方位、水平应力差[2] 。 为研究射孔方位、水平应力差对裂缝转向半径、破裂压力等参数的影 响,开展了物理模拟试验研究。

《3.1 实验方案》

3.1 实验方案

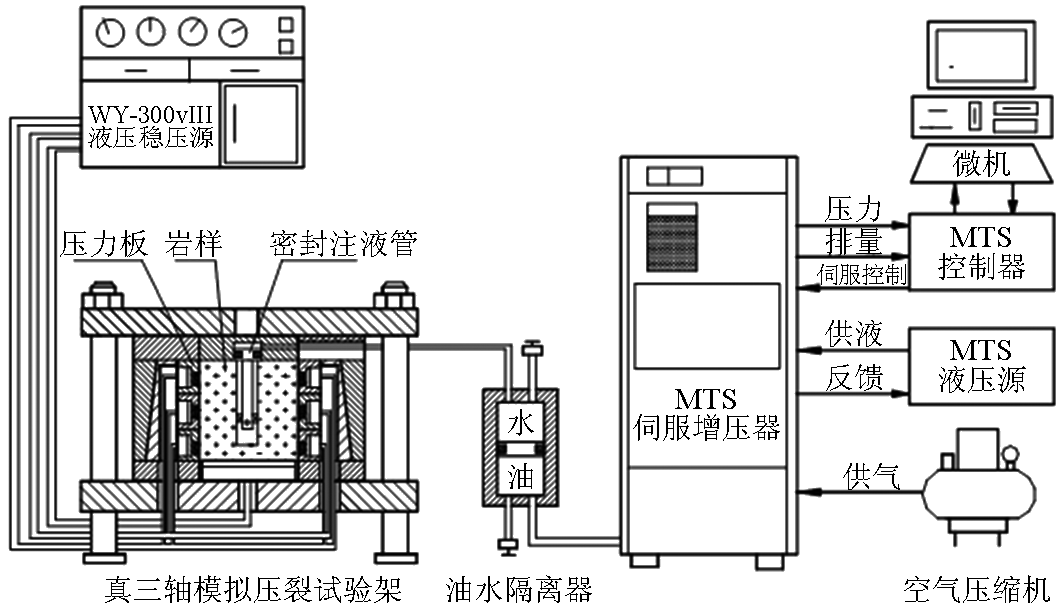

模拟地层三向应力、水力压裂,对试件进行注入 实验,研究不同射孔方位、水平应力差下裂缝起裂、 转向规律。 实验装置图见图 2。

《图2》

图2 水力压裂模拟实验装置示意图

Fig.2 Simulated experiment instruments of the hydraulic fracturing

《3.2 模拟井筒、射孔》

3.2 模拟井筒、射孔

井筒外径:20 mm;内径:15 mm。

射孔排数:3 排;孔排间距: 25 mm;相位角: 180 °。

射孔孔径:2 mm;孔深:30 mm。

《3.3 模拟压裂试件》

3.3 模拟压裂试件

试样采用水泥和石英砂浇铸而成,在浇铸过程 中,根据需要,将外径为 20 mm,内径为 15 mm,长为 225 mm 的钢管置入在试样中,作为模拟井筒。 在模 拟井筒上的 3 排小孔中插入不同规格的细纸卷,模拟射孔孔眼,且这些小孔也是压裂模拟实验时压裂 液的出口。

试件参数:孔隙度 1.85 %、渗透率 0.5 mD、弹性模量 1.5 ×104 MPa、泊松比 0.23、单轴抗压强度 48.5 MPa。

《3.4 模拟三向地应力》

3.4 模拟三向地应力

水力压裂模拟实验要求模拟地层条件,其中最 主要的因素之一是地层应力的大小和分布。 一般情 况下,地层三向主应力互不相等,而且不同层位水平 地应力的大小也不同。 对于水力压裂来说,三向主 应力的相对大小决定着裂缝扩展的方向[3] 。 在模 拟实验中采用真三轴加载方式能更好地反映地层的 实际应力状况。

《3.5 模拟试验结果》

3.5 模拟试验结果

认识一:当射孔方位与最大主应力方向呈一定 夹角时,裂缝先沿射孔孔眼方向起裂,后转向最大主 应力方向 (见图 3) 。

《图3》

图3 定向射孔压裂试件实拍照片

Fig.3 Pictures of the oriented perforating technology for the multiple crack fracturing

认识二:射孔方位与最大主应力方向夹角越大, 转向半径越大;随应力差增加,转向半径减小(见图 4) 。

《图4》

图4 转向半径与应力差、射孔方位关系图 (σz =15 MPa)

Fig.4 Relationship of turning radius, stress difference and shot direction(σz =15 MPa)

认识三:对转向半径的影响程度,射孔方位要大 于水平两向应力差。

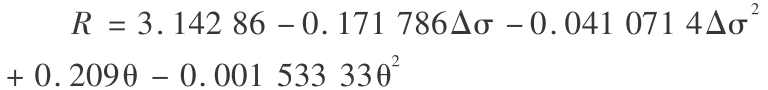

为直观分析射孔方位和应力差对转向半径的影响,同时将射孔方位和应力差作为自变量,转向半径 作为函数值,进行曲面拟合(见图 5 和图 6) 。

《图5》

图5 实验数据曲面拟合俯视图

Fig.5 Plan view of surface fitting of the simulation experiments data

《图6》

图6 实验数据曲面拟合侧视图

Fig.6 Side view of surface fitting of the simulation experiments data

拟合曲面与实验曲面的吻合度较高,说明通过 拟合得到的函数关系式精度可靠。

式中,R 为转向半径,cm; Δσ 为水平应力差,MPa; θ 为射孔方位,°。

分析拟合公式发现,应力差增加,转向半径减 小;射孔偏转方位增加,转向半径增加。 忽略方程中 的平方项,对比应力差和射孔方位的系数发现,射孔 方位对转向半径的影响要大一些。

《4 方案设计》

4 方案设计

《4.1 试验选井》

4.1 试验选井

通过对油田重点层位取芯分析水平最大应力、 水平最小应力、垂直应力,筛选水平两向应力差小于 5 MPa。 最终优选了 H 区块 A 井为试验对象,该井油层主要参数如下:油层厚度 15.4 m、孔隙度 8.9 %、渗透率 0.32 mD、水平两向应力差 2.3MPa。

《4.2 裂缝方位》

4.2 裂缝方位

通过井下微地震测试获取该区压裂裂缝方位为NE75°(见图 7) 。

《图7》

图7 Y 井井下微地震监测裂缝方位图

Fig.7 Fracture direction of the Well Y by downhole microseismic monitoring

《4.3 射孔方位》

4.3 射孔方位

根据物模试验结果,并考虑裂缝起裂破压,选择 射孔方位与水平最大地应力方位夹角为 45 °。 因 此,A 井设计的两个射孔段,一个在 NE75° 基础上 右偏转 45°,即 NE120 °。 一个在NE75° 基础上左 偏转 45 °,即 NE30 °。

《4.4 射孔参数》

4.4 射孔参数

通过压缩射孔程度控制起裂点,因此设计射孔长度为 2 m,上下射孔段深度分别是 2701 ~ 2703 m、2710 ~2712 m。 为增加射孔深度,采用超 深穿透射孔弹,穿透深度 1 m 左右。

《4.5 压裂参数》

4.5 压裂参数

考虑 A 井为一口开发井,注采井网是菱形反九 点井网,根据裂缝与井网适配优化结果,远离注水井 的裂缝缝长 140 m(NE30°射孔段) 、靠近注水井的 裂缝缝长 130 m(NE120°射孔段) 。 综合考虑确定 NE30 °射孔段压裂规模 35 m3 ,NE120°射孔段压裂 规模 30 m3。 图 8 为油藏模拟 5 年后油井含水饱和 度分布图。

《图8》

图8 油藏模拟 5 年后油井含水饱和度分布图

Fig.8 Water saturation distribution of the oil reservoir in 5 years by simulation

《5 施工作业》

5 施工作业

《5.1 电缆传输定向射孔》

5.1 电缆传输定向射孔

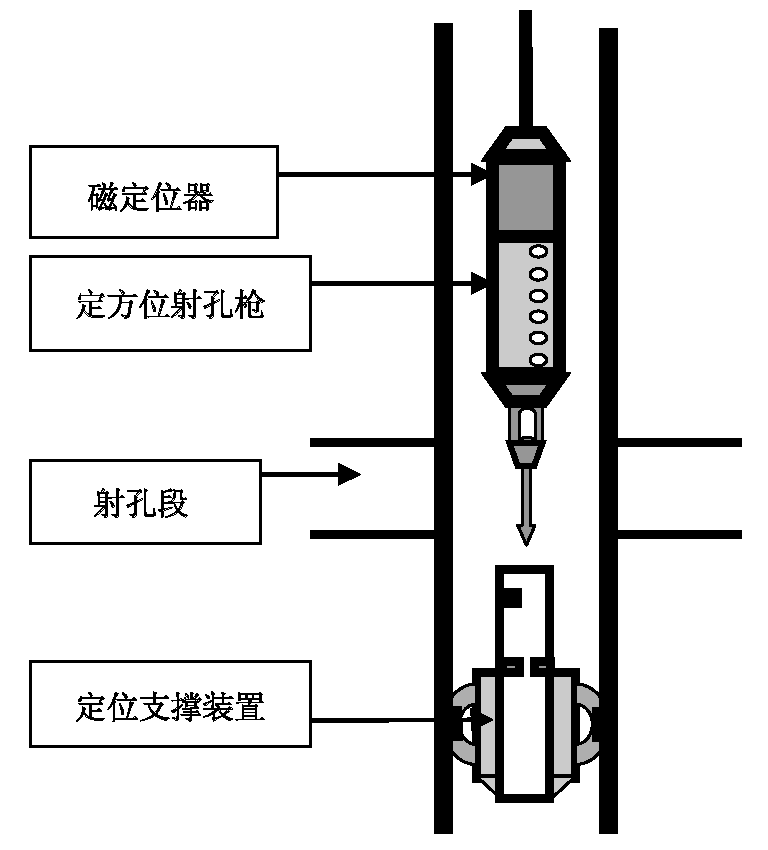

定向射孔定位支撑装置、方位测量仪图见图 9; 定向射孔定位支撑装置、射孔枪仪图见图 10。

《图9》

图9 定向射孔定位支撑装置、方位测量仪图

Fig.9 Instruments of the oriented perforating

《图10》

图10 定向射孔定位支撑装置、射孔枪仪图

Fig.10 Instruments of the oriented perforating

1)首先采用电缆将定位器和投放工具以及定 位支撑装置连接下井, 用磁性定位器将深度确定为 2712.16 m 后, 点火将定位支撑装置座在预定深 度,然后起出电缆。

2)采用电缆将方位测量装置连接下井,方位测 量装置插入定位支撑装置后,测量定位装置内键的 准确方位为 NE282 °,然后起出电缆。

3)地面根据定位支撑装置键的方位和射孔设 计方位,调整定方位射孔枪下的导向头和射孔枪夹 角。 定位装置内键的准确方位为 282 °,下段射孔段 方位 120 °,因此定位罗盘仪调出差值 162 °。 罗盘 仪套在导向定位头上,将射孔弹方位与导向头键槽调 162 °后紧固顶丝。 采用电缆将定方位射孔枪连 接下井。

4)当导向头插入定位支撑装置后,射孔枪即对 准射孔段,射孔弹即对准设计要求的方位。

5)通电点火射孔,地面观察电缆和绞车抖动的 状况,判断射孔枪起爆。

6)上起电缆和射孔枪并解锁定位支撑装置,定 位支撑装置随射孔枪体一起起出井口,完成施工。

《5.2 不动管柱分段压裂》

5.2 不动管柱分段压裂

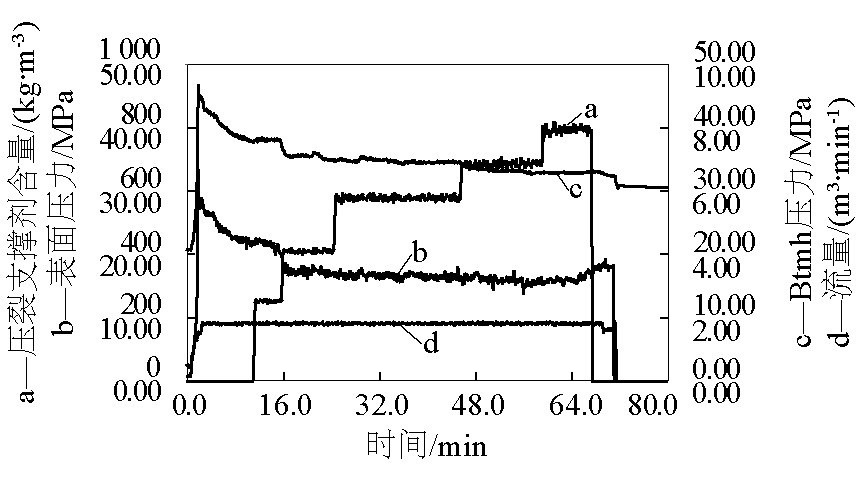

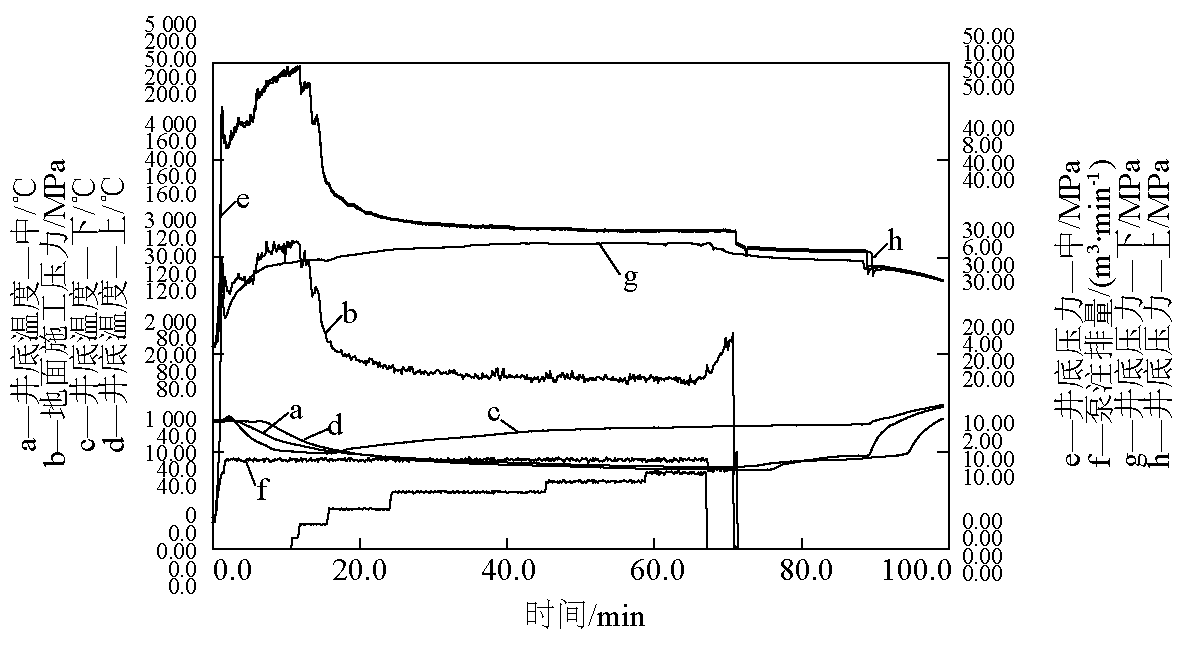

1)下射孔段 2710 ~2712 m,方位 NE120°,设计缝长130 m、加砂 30 m3 。井底破裂压力 47.75 MPa,井底停泵压力 31.63 MPa。 压裂初期发 现施工压力在持续上升,与该区常规压裂施工特征 不同,分析原因主要是裂缝在初始阶段发生转向造 成的高弯曲摩阻,导致压力在地层破裂后不降反升。 图 11 为下段压裂施工曲线图。

《图11》

图11 下段压裂施工曲线图

Fig.11 Fracturing curve for the lower part

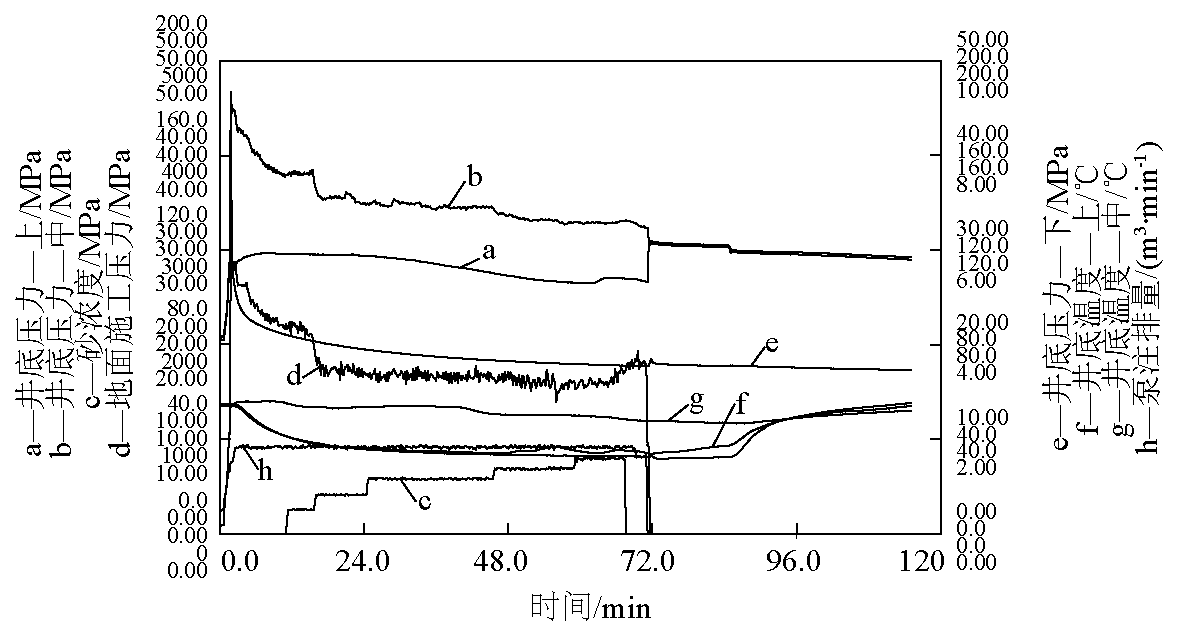

2)上射孔段 2701 ~2703 m,方位 NE30 °,设计缝长 140 m、加砂 35 m3 。 井底破裂压力 49.33 MPa, 井底停泵压力 31.04 MPa。 该段压裂破压明显且 高,说明压裂初始阶段两条裂缝没有沟通。 油层起 裂后压力没有继续上升,分析认为可能是射孔方位 与最大主应力方向夹角较小,裂缝弯曲摩阻小造成 的。 图 12 为上段压裂施工曲线图。

《图12》

图12 上段压裂施工曲线图

Fig.12 Fracturing curve for the upper part

《6 测试结果》

6 测试结果

《6.1 压力计监测分析》

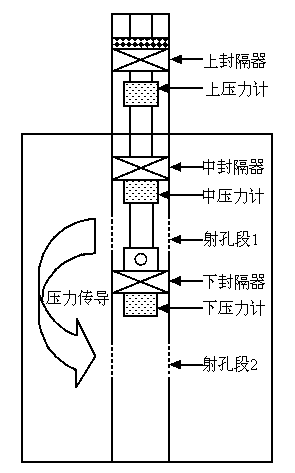

6.1 压力计监测分析

通过监测射孔段位置压力变化情况,判断是否 有压力传导至此,如果有压力传导需要识别清楚来 源,根据压力来源可判别两次压裂裂缝是否连通。

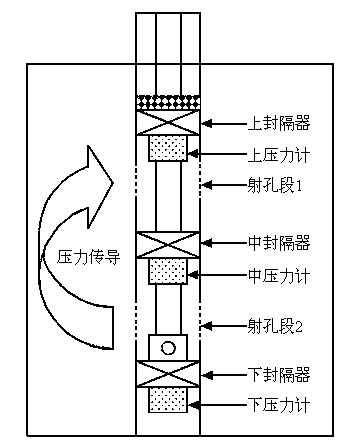

压裂射孔段 2 (下段)时,如果裂缝延伸到射孔 段 1(上段) ,则上压力计将显示压力急剧上升;若未压串,上压力计压力无变化。 图 13 为下段压裂时压 力计监测布放图。

《图13》

图13 下段压裂时压力计监测布放图

Fig.13 Downhole pressure position for the lower part fracturing

测试结果见图 14,在上射孔段处的压力计记录 到的数据显示,此处压力明显小于下射孔段(正压 裂段)处压力,说明裂缝没有在进井筒地带沟通。

《图14》

图14 下段压裂时压力计数据图

Fig.14 Pressure curve of the lower part fracturing

压裂射孔段 1 (上段) 时,如果裂缝与射孔段 2 (下段) 裂缝沟通,则下压力计将显示压力急剧上 升;若未压串,下压力计压力无变化。 图 15 为上段 压裂时压力计监测布放图。

《图15》

图15 上段压裂时压力计监测布放图

Fig.15 Downhole pressure position for the upper part fracturing

测试结果见图 16,在下射孔段处的压力计记录 到的数据显示,此处压力明显小于上射孔段(正压 裂段)处压力,说明裂缝没有在进井筒地带沟通。

《图16》

图16 上段压裂时压力计数据图

Fig.16 Pressure curve of the upper part fracturing

《6.2 井下微地震裂缝测试》

6.2 井下微地震裂缝测试

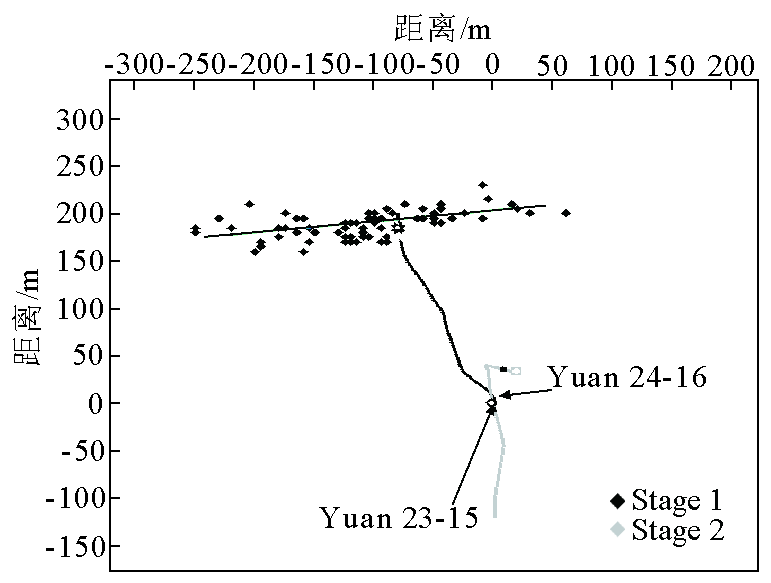

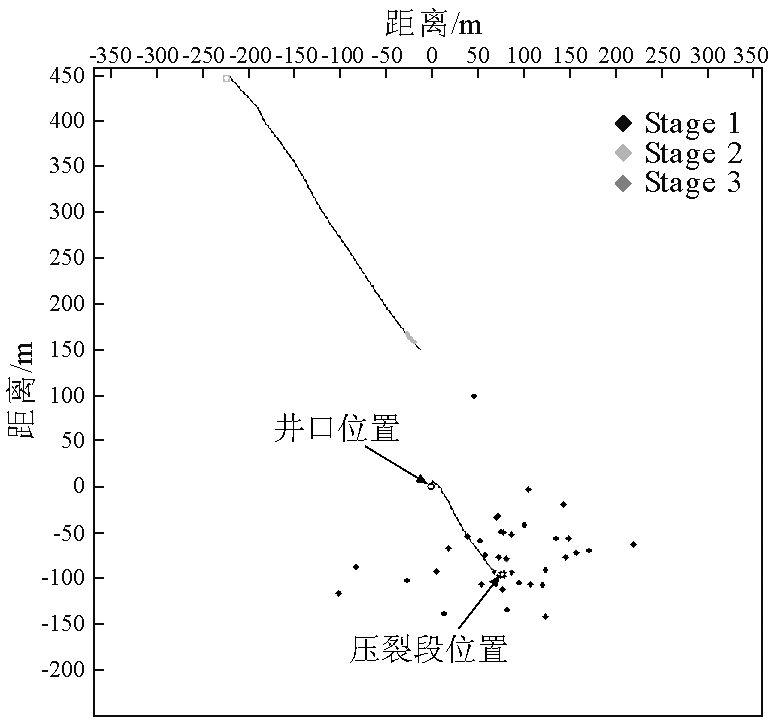

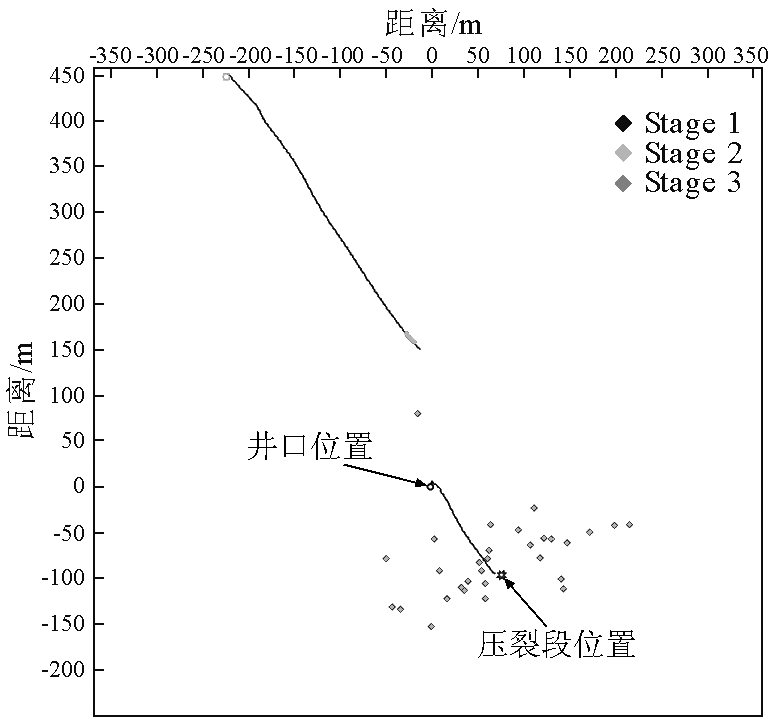

A 井压裂采用井下微地震全程监测,发现 NE120 °射孔段压裂形成的裂缝主体方位为 NE83 ° (见图 17);NE30 °射孔段压裂形成的裂缝主体方位为 NE60 °(见图 18),两条裂缝之间的夹角为 22 °。两条裂缝均趋于最大水平应力方向,发生转向 [2] 。

《图17》

图17 NE120 °射孔段压裂裂缝监测图

Fig.17 MS monitoring results in NE120 °

《图18》

图18 NE30 °射孔段压裂裂缝监测图

Fig.18 MS monitoring results in NE30 °

《7 增产效果》

7 增产效果

A 井生产半年后日产油 4.5 t,相比邻井产量提 高了 38 %(见图 19) 。

《图19》

图19 试验井与对比井产量对比图

Fig.19 Productivity contract between the experimented well and compared well

《8 结语》

8 结语

1)通过定向射孔强制初始裂缝转向,使分段压 裂在层内形成多裂缝的设想变为了现实,成为多缝 压裂技术发展的一个里程碑。

2)根据定向射孔多缝压裂工艺设计了物模实 验装置和试验方案,取得了以下主要认识:裂缝转向 半径随着射孔夹角增加而增加。 裂缝转向半径随着 水平应力差增加而减小。 对转向半径的影响程度, 射孔方位大于水平应力差。

3)通过井下微地震裂缝监测证实,多缝压裂技 术可以在层内形成多缝,达到了进一步提高泄油体 积的目的。

4)多缝压裂工艺的试验成功,其作用不止是单 井产量的提高,而且通过提高油藏横向动用程度可 以减小井网密度,从而降低低渗透油田开发成本。

京公网安备 11010502051620号

京公网安备 11010502051620号