三峡工程左岸1#一5#厂房坝段的建基面高程为△85.0一△90.0m,而坝后厂房的建基面高程为△22.2m,因此大坝坝趾后面形成高降边坡。坝基岩体为坚硬的花岗岩,但岩体内发育有基本倾向下游,倾角小于30「的缓倾角结构面,还有少量倾向下游的中倾角裂隋,这些结构面大部分在高边坡处霁出,且材料的抗剪强度较低,对坝基及边坡的稳定不利。因此左岸1#一5#厂房坝段的稳定性研究显得尤为重要,是三峡大坝工程的关键问题之一。特别是3#坝段由于其坝基结构面多,稳定性更差为此,笔者采用弹塑性块体单元法模拟实际施工过程,对3*坝段进行仿真数值分析,研究其稳定性,并通过室内模型试验验证了数值分析结果的正确性。

《1 数值分析方法及成果》

1 数值分析方法及成果

《1.1 块体单元法》

1.1 块体单元法

目前,在根据数值分析成果进行重力坝稳定性分析时,多采用有限元方法。由于三峡大坝左岸3*厂房坝段地基的地质条件复杂,结构面众多采用块体单元法U可以极方便和精确地模拟这些结构面,还能减少输入的数据量和计算的工作量。因此,笔者采用可解决非连续介质力学问题的弹塑性块体单元法计算坝基的位移和应力场。

块体单元法以块体形心处的刚体位移作为基本未知量,即用分片的刚体位移模式逼近实际位移场,在块体单元之间设“缝“单元,反映结构的弹塑性。根据虚功原理求出各块体形心处的刚体位移后,由缝单元两侧块体的相对位移确定缝面的变形和应力。

假定计算范围内共有n块可动的块体单元,在外力作用下,其中第;块的刚体位移为

![]()

式中Ui、Vi、Wi、θxi、θyi、θzi分别是该块体单元在整体坐标系xyz下沿坐标轴方向平移和绕坐标轻的转角。则块体内任一点(x,y,z)的位移为

![]()

式中

xci、yci、zci为第;块体形心的整体坐标。根据最小势能原理可导出块体单元法的支配方程

式中,t0为块体之间的缝面厚度,[L]为缙面局部坐标与整体坐标之间的方向余弦短阵,[Dep]为缝面材料的弹塑性短阵,[c]e为单元选择短阵,[A]=[[Ai]一[Aj]]。由式(4)求出整体刚体位移列阵{δ},并据此确定缝单元的应变和应力。

根据变形相等的原则,可将块体的变形考虑到缝面的材料性质中,此时可得到等效的弹塑性矩阮[Dep]。

从以上推导可知块体单元法既具有刚体极限平衡法的特点,又具有有限元方法的优点。而且,块体单元法克服了位移有限元应力不连续的缺点,提高了应力精度,使稳定安全系数的计算更为可靠。因此,块体单元法特别适用于具有软弱结构面的岩体的稳定分析。

《1.2 稳定性分析方法及失稳判据》

1.2 稳定性分析方法及失稳判据

本文采用弹塑性块体单元法的位移和应力成果进行坝体的稳定分析。由于基础地质构造的复杂性,滑移面难以事先确定。对于两个滑移面以上的复合滑移面,也难以根据应力成果采用传统的方法合理地确定整体抗滑稳定安全系数。为此,可采用按同一比例K加大荷载或改变材料强度指标的方法确定超载安全系数或强度储备安全系数Kc。

坝体失稳的评判准则为,关键点(本文采用坝踵结点)位移发生异常改变,即当材料强度改变K借时,该绪点的水平位移u与K的关系曲线产生突变,则此时的K为Kc; 屈服区连通,当材料强度改变K倍时,基础内的屈服区连通,形成一个滑移通道,则此时的K为Kc。

《1.3 计算模型》

1.3 计算模型

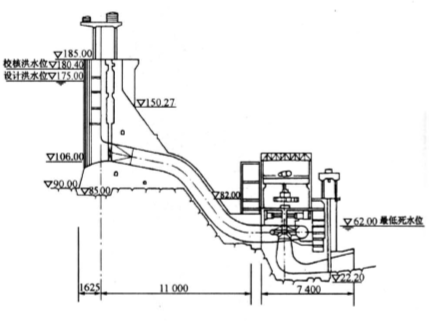

采用平面弹塑性块体元方法对厂3*钥管晚面和非钥管断面(图1)的稳定性进行研究,计算范围为垂直方向取坝基以下150m,水平方向的宽度为340m。图2示出厂3#坝段地基概化地质图,计算模型中如实地考虑了所有的实际结构面、概化结构面及岩桥。钢管断面的块体元离敬模型由596个结点和1804个单元组成,其中块体单元637个,缝单元1167个。非钢管断面的块体元离散模型由579个结点和1736个单元组成,其中块体单元626个,缝单元1137个。

《图1》

图1 厂3#坝段(单位:m)

Fig.1 Dam section No.3 of Powerstation(unit: m)

1.4 材料参数

厂3#坝段坝体混凝土及地基的材料物理力学参数列于表1。

《表1》

表1 材料参数

Table1 Material parameters

《1.5 与试验对比的工况及计算成果》

1.5 与试验对比的工况及计算成果

作用在坝体及岩基上的荷载有上下游水压力,自重,渗透压力和地应力。由于室内试验无法模拟渗压,所以计算分析也不考虑淮压。地应力场以岩体的自重应力场代替,因而计算工况为:

岩体自重应力场+坝体及厂房自重+上游水压(水位△175.0m)+下游水压(水位△62.0m)

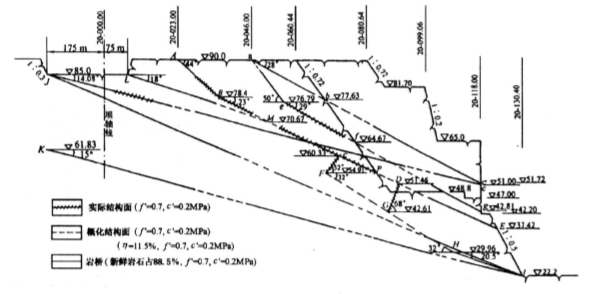

稳定分析的断面为3#非钢管断面,滑移面为折面,即图2中的JI和△22.0m高程的厂房建基面。由表1可知JI结构面的f=0.7, c=0.2MPa,

《图2》

图2 厂3#概化滑移模式图

Fig.2 The summarized sliding model of dam section No.3

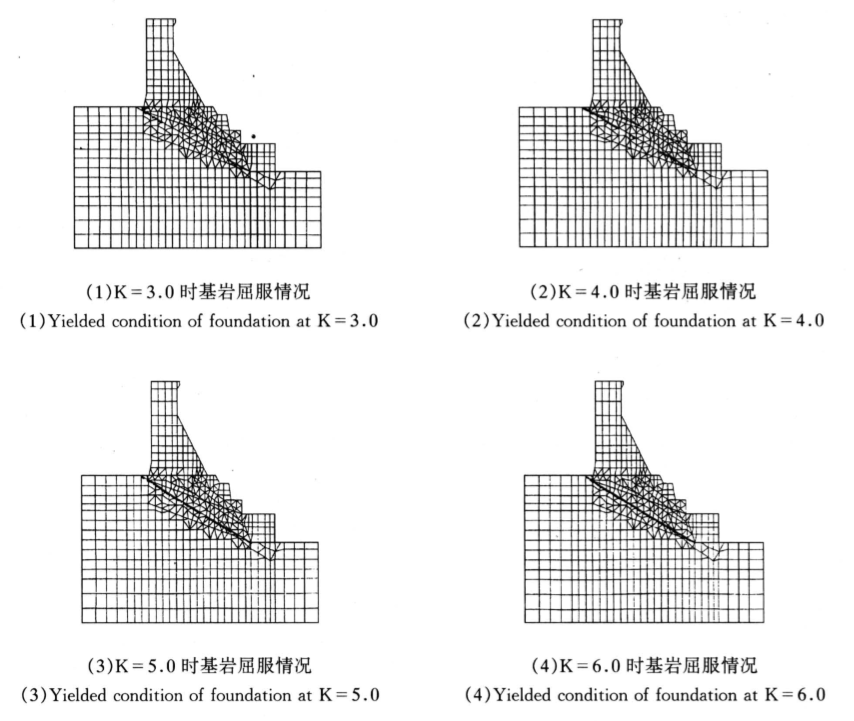

厂房建基面的f=1.25,c=1.5MPa。为了便于同室内试验结果比较,采用加大上游水压的方法计算超载稳定安全系数,图3示出不同超载倍数时JI结构面的屈服情况,当K=6时,JI面全部进入届服状态,所以超载稳定安全系数为Kc=6。

《2 室内模型试验》

2 室内模型试验

室内模型试验采用的几何相似常数cl=150,模型沿水流方向长2.3m,宽0.15cm,高1.68m(图4),其地基范围与前面的计算情况相同,根据相似律确定模型的有关参数,其材料特性见表2。

岩基、坝体和厂房的自重已由模型材料根据相似条件确定的容重施加,厂房△51m以上的荷载以压重施加(图4中的Pm3)。为了模拟上游三角形分布的水压力,采用了三个油压千斤顶同步加压(图4中的Pm11,Pm12,Pm13),改变油压,就可模拟超载过程。下游用机械式干厂顶和力传感器加压(图4中的Pm2),荷载保持不变。

为了测量滑移面两侧的相对位移,在结构及厂房△22.2m建基面的两侧布置测点,安装干分表(图4),其中JI面两侧安装了六对,建基面两侧安装了一对。为提高测试精度,还安装了一个应变式百分表,并将它与YJ-18电阻应变仪相联结。

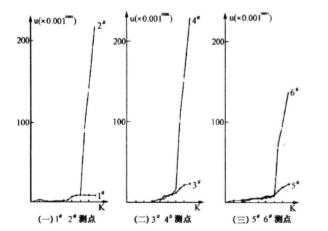

改变上游油压十斤顶的油压,测出不同超载比K=Pk/P(Pu为上游设计情况下的水压)时各测点的沿滑移面方向的位移u,并据此给出K和位移u的关系曲线(图5)。从图5可看出,当超载比K小于6.0时,结构面上下相应测点的位移均很小,且几乎没有相对位移,当K大于6.0时,结构面下部基岩的位移仍不大,但上部岩体的位移突然增大,使相对位移也急剧变大,实测最大值达0.815mm,说明结构面上部岩体和坝体已开始沿结构面滑移,而且由于过大的相对位移,整个JI结构面进入屈服状态(测值表明,此时74,8#两个测点的相对位移仍较小)。因而由实验证明3坝段沿JI面和厂房建基面滑移的超载稳定安全系数约为6.0,与数值分析成果一致。

《3 三峡左厂3#坝段稳定性的数值分析结果》

3 三峡左厂3#坝段稳定性的数值分析结果**

以上用室内模型试验证明了块体元数值分析方法进行稳定性分析的正确性。现应用块体元方法对3#厂房坝段在以下两种工况下的稳定性进行研究:

工况A, 设计工况:岩体自重应力场+坝体及厂房自重+静水压力(上游水位175.0m+下游水位62.0m)+渗透压力;

工况B, 校核工况:岩体自重应力场+坝体及厂房自重+静水压力(上游水位180.4m+下游水位83.1m)+渗透压力。

为了模拟施工过程,计算荷载分三级施加:第一级,岩体自重应力场; 第二级,坝体及厂房自重; 第三级,上下游水压力及淮透压力。根据位移变化率及屈服区连通两个失稳判据研究钢管断面和非钢管断面的强度储备安全系数Kc。表3列出分

《图3》

图3 不同超载比时基岩届服情况

Fig.3 Yielded condition of foundation under different loading ratio

《表2》

表2 模型材料的材料特性

Table2 Material characteristics of model materials

《图 4 》

图 4 加载布置图

Fig.4 Loading arrangement

《图5》

图5 加载比K与位移u的关系曲线

Fig.5 Loadiing ratio K vs displacement u

《表3》

表3 3#厂房坝段的稳定安全系数Kc

Table3 Stability safety factor Kc of Dam section No,3

析成果,该成果考虑了厂房和坝体的联合作用。相应的滑移面为图2中的JLMCP......

《4 结论》

4 结论

弹塑性块体单元法可以方便地模拟岩体的结构面,它不仅有比较严密的理论基础,其进行岩体稳定性分析的正确性也被室内模型试验所证实。

采用弹塑性块体单元法对三峡大坝左岸3*厂房坝段的稳定性研究的成果表明,根据现有的地质资料(包括结构面的分布、产状、连通率和材料力学参数)及指定的荷载工况,其稳定性是足够的。此外,要采取有效的工程措施,以保证厂房和大坝基岩的连接,使厂坝可以联合作用。

京公网安备 11010502051620号

京公网安备 11010502051620号