《1 前言》

1 前言

塑料已广泛应用于国民经济各个领域中,成为与钢材、水泥、木材并驾齐驱的基础材料。 塑料产业是轻工业支柱产业之一,塑料加工成型机械是轻工装备的重要组成部分。 随着轻工业的生产方式向“绿色”转变,低耗、高效、环保型的加工成型技术正成为塑料加工行业的发展趋势,每一次技术创新性研究都会推动行业的技术进步。

塑料加工成型是物料在热机械作用下的形变过程,通常称该过程为热机械历程,即通过热能以及机械能的转化将塑料熔融塑化并经特定的模具形成制品。 因此,如何最大限度地提高能量转化效率,即提高传热传质效率、缩短热机械作用历程成为塑料加工节能降耗的关键所在。 以螺杆作为结构标志和原理特征的螺杆机械是国内外广泛应用的塑料加工成型设备,但却普遍存在塑化输运热机械历程长、能耗高、设备体积和重量大、对物料特性依赖性强等缺陷[1]。 笔者及其研究团队经过多年对塑料加工成

型技术的创新思考与实践,突破了传统塑料塑化加工方法与原理,将振动力场引入塑料塑化加工成型全过程,提出并成功开发塑料动态加工成型方法及设备[2 ~4],实现了塑料加工成型原理和方法由“稳态”到“动态”的变革,取得了多项被鉴定为国际领先水平的关键技术成果,并系统地发展了塑料动态加工成型理论[5 ~10]。 塑料动态塑化加工成型设备与传统螺杆式设备相比,具有加工热机械历程缩短20 %以上、加工能耗降低 15 %左右、制品性能提高、对物料适应性广等显著特点,已经成功实现产业化和推广应用。

在塑料动态加工技术研究开发过程中,发现在螺杆轴向振动对物料产生动态剪切的同时,塑化输运空间发生随时间的周期性变化,从而对物料产生了附加拉压形变,而且随着动态剪切强度的增加,拉压形变也随之加强,物料塑化输运过程中传质传热效果被强化。 由于塑料动态塑化加工成型技术与装备还是以螺杆作为塑化输运工具,改变不了拖曳剪切流变的主导地位,强化传质传热潜力有限。 最近几年,经过大量的理论与实践,笔者及其研究团队提出了基于拉伸流变的高分子材料塑化输运新机理,改变了剪切形变起支配作用的高分子材料塑化输运机理,发明了拉伸形变支配的无螺杆塑料动态塑化加工新方法及装备[11],实现了塑料加工成型原理和方法由“基于剪切流变”到“基于拉伸流变”的变革。这种新方法及技术是塑料动态塑化加工成型方法及技术的继承与发展,将为我国塑料加工技术与装备在国际上取得又一自主知识产权[12],同时开辟了塑料加工成型技术及理论研究的新领域,对提高我国乃至世界在塑料加工成型领域的学术水平、推动我国塑料加工及机械工业的发展、促进塑料加工工程科学与技术进步具有重要意义。

《2 塑料塑化输运方法的演变与创新》

2 塑料塑化输运方法的演变与创新

塑料加工成型的力场分为剪切力场和拉伸力场,其中在剪切力场作用下,物料在输运过程中速度梯度与输运方向相互垂直,而在拉伸力场作用下,其速度梯度方向与输运方向相同。

《2.1 传统螺杆塑化输运机理》

2.1 传统螺杆塑化输运机理

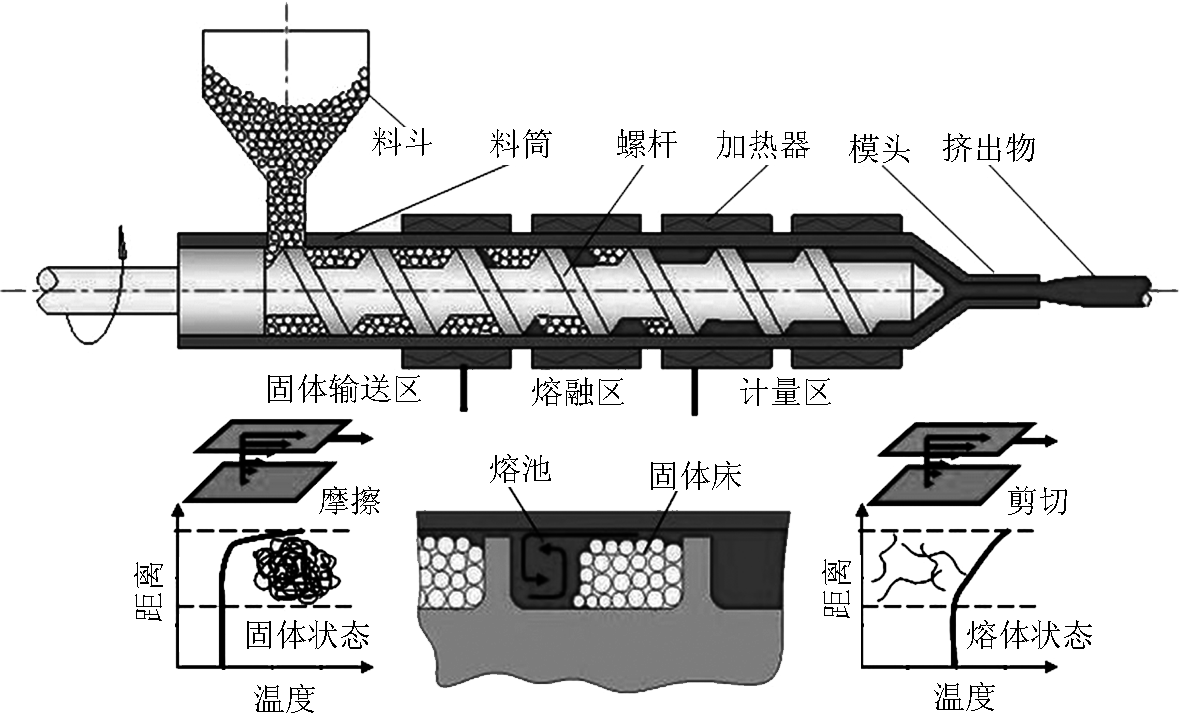

在传统螺杆塑化输运过程中,物料在螺杆转动的剪切力场和料筒外加热温度场的联合作用下完成固体输送、熔融塑化、熔体输送过程,如图 1 所示。图 1 中,螺杆与料筒被简化为两平行板,其中运动板相当于旋转的螺杆,固定板相当于料筒。 运动板摩擦、拖曳物料在两平板间流动并产生垂直于流动方向的速度梯度,也就是物料在剪切流场中流动与变形。 因此,这是基于剪切流变的塑化输运机理,或者说是剪切形变支配的塑化输运方法。 由于塑料是热的不良导体,加上在剪切流场中是层流换热,致使传质传热效率很低,完成物料塑化输运需要很长的热机械作用历程。

《图1》

图1 传统螺杆塑料塑化输运机理

Fig.1 The plastics plasticating and conveying mechanism of the traditional screw

《2.2 振动剪切形变支配的塑化输运机理》

2.2 振动剪切形变支配的塑化输运机理

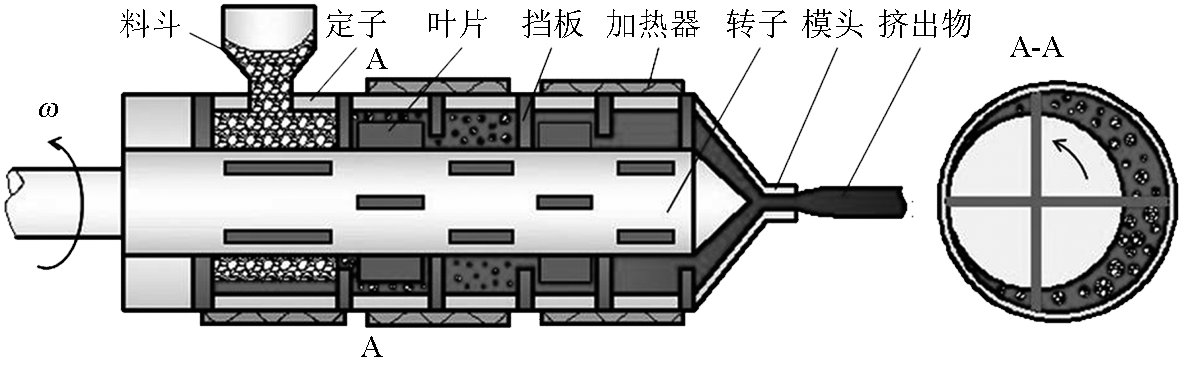

如何提高物料塑化输运过程中的传质传热效率,国内外专家学者普遍都在螺杆结构上做文章,出现了各种各样的新型结构螺杆。 笔者等另辟蹊径,在国内外首次提出塑料动态塑化加工方法及原理,使螺杆式加工成型机械的螺杆在转动同时还做轴向周期性振动,塑化输运过程中物料容积发生周期性变化,为物料流动与变形附加了一定程度的拉伸和压缩的交替作用,如图 2 所示。 这种塑化输运机理可定义为基于振动剪切流变的塑化输运机理,或者说是振动剪切形变支配的塑化输运方法。 这种新方法与新技术提高了塑化输运过程中的传质传热效率,出现了传统螺杆塑化输运方法与技术所没有的许多现象和特征,如塑化输运历程缩短、熔融速率提高、熔体黏度减小等。

《图2》

图2 振动剪切形变支配的塑料塑化输运机理

Fig.2 The plastics plasticating and conveying mechanism dominated by vibration shear deformation

《2.3 基于拉伸流变的塑化输运机理》

2.3 基于拉伸流变的塑化输运机理

如上所述,可以用支配物料塑化输运的流场来描述和分析塑料加工成型机理。 这里用二板流场模型来描述塑化输运方法的演变与发展,如图 3 所示。图 3(a)和图 3(b)分别描述了传统螺杆塑化输运机理和振动剪切形变支配的塑化输运机理。在图 3(b)中,流场的速度梯度方向不再像图 3(a)中那样与速度方向垂直,在与速度相同方向出现了一个小的分量,即在流场中出现了少量拉伸流动,这是振动剪切流场中传质传热效率提高的主要原因。 实际上,如果让二板流场模型中固定板相对于运动板倾斜一个角度,便形成了二板收敛剪切流场,如图 3(c)所示。 这里,即便运动板只做与图 3(a)中一样的稳定移动,也会出现图 3(b)中那样的拉伸流动。 但是,图 3(c)中速度梯度的拉伸分量还是远小于剪切分量,没有改变剪切形变对流场的支配地位。如果在收敛剪切模型中增加一个与运动板垂直并与运动板以相同速度 V 移动的滑板,则图 3(c)演变成如图 3(d)所示的容积拉伸流场模型,其中滑板由于固定板倾斜而产生与运动板垂直的滑动速度 v。图 3(d)中由于滑板的作用,收敛流场的容积变小,速度梯度的拉伸分量大于剪切分量,拉伸形变在流场中起了支配作用。 图 3(d)可以近似地描述笔者等提出的基于拉伸流变的塑化输运机理与方法。

《图3》

图3 塑料塑化输运机理与方法的演变

Fig.3 The evolution of plastics plasticating and conveying mechanism

《2.4 拉伸形变支配的叶片挤压系统》

2.4 拉伸形变支配的叶片挤压系统

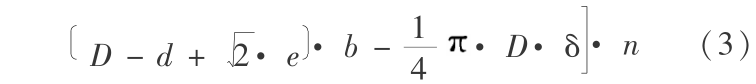

实现拉伸形变支配的塑化输运方法的设备由叶片塑化输运单元 ( vane plasticating and conveyingunit, VPCU)构成,与螺杆挤压系统(screw extrusion system, SES) 相对应,被称为叶片挤压系统(vane extrusion system, VES),如图 4 所示。 在 VPCU 中,由转子、定子、若干叶片及挡板构成一组具有确定几何形状的空间,由于转子与定子内腔偏心,他们的容积可以依次由小到大再由大到小周期性变化,容积由小变大时被纳入物料,容积由大变小时物料在拉压应力的主要作用下被研磨和压实,同时在机械耗散热和定子外加热的作用下熔融塑化并被排出,完成拉伸形变支配的物料塑化输运过程。 显然,这也是一个周期性动态塑化输运过程。 图 4 所示的 VES 由 5 个 VPCU 组成,相邻的两个 VPCU 的偏心方向相反,使前一个 VPCU 出料口与后一个 VPCU 进料口形成连续的通道,完成塑料的连续动态塑化输运。

《图4》

图4 VES 原理结构示意图

Fig.4 The schematic diagram of VES structure

《3 VES 中塑料塑化输运过程》

3 VES 中塑料塑化输运过程

塑料塑化输运过程包括固体输送、熔融塑化、熔体输送等阶段,这里针对 VES 建立对应模型,了解其塑化输运机理和特性。

《3.1 固体输送特性》

3.1 固体输送特性

固体输送的功能是形成稳定的固体输送速率和建立足够的压力,而固体输送特性会直接影响塑化输运产量,也会影响塑化输运稳定性。

3.1.1 固体输送速率

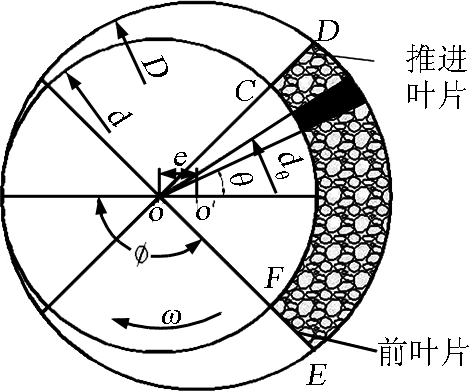

在图 4 中取对应于料斗的 VPCU,即第一个VPCU,在截面上建立固体输运模型,如图 5 所示。图 5 中,大圆代表定子内表面,小圆代表转子外表面,4 个叶片沿转子圆周方向均布,填充区域 CDEF 是一个叶片转一圈输送物料的截面。 填充区域的面积为:

考虑叶片的厚度和叶片顶部与定子内表面存在的间隙,其所占面积为:

则,固体输送速率为:

式(1) ~(3)中,D 为定子内径;d 为转子直径;l 为叶片长;b 为叶片厚度;e 为偏心量;δ 为叶片顶端与定子内壁之间的间隙;ρ 为物料松密度;n 为转子转速;β为固体返料系数,与物料的硬度等特性有关;θ 为柱坐标变量。 经实验可得低密度聚乙烯(low density polyethylene, LDPE) 和聚丙烯 ( polypropylene, PP) 的固体返 料系 数分 别 为 0.7 ~0.8 和0.55 ~0.7。

《图5》

图5 VES 的固体输运物理模型

Fig.5 The physical model of the solid conveying in VES

由式(3)可知,一旦对应于料斗的 VPCU 的几何特征参数和转速确定,VES 固体输送速率只与物料的松密度 ρ 和固体返料系数 β 相关,而不会受到物料与设备之间摩擦系数的影响,说明 VES 中固体输运过程具有正位移输送特性。 VES 的熔体输送过程也具有正位移输送特性[13,14],这里就不做展开讨论。

3.1.2 固体压实与压力

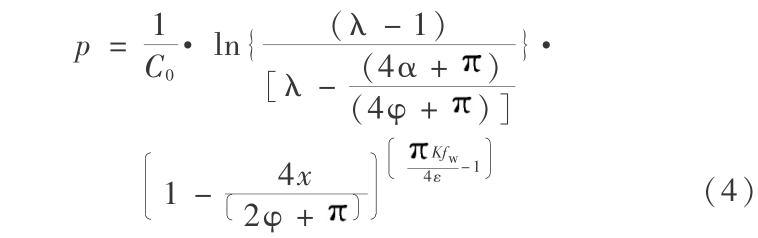

固体颗粒从料斗进入固体输送 VPCU 后,随着转子转动,两叶片之间容腔中固体颗粒由于转子与定子内腔偏心会产生压力而被压缩密实。 在图 5 中经过一定的近似假设,去除一些次要影响因素,可以建立简化物理模型,求得固体输送 VPCU 中物料压力为[15]:

式(4)中,λ 为固体颗粒物料的固松比(固相密度/松密度);C0 为物料可压缩系数;φ为前叶片与偏心方向所在水平面的夹角(如图 5 所示);α为刚好充满物料时的 φ值;x 为两叶片之间容腔中转子表面某点与推进叶片之间的无量纲距离(以转子直径 d 为特征长度);K 为法向应力与轴向应力之比; 为物料与定子内表面的摩擦系数;ε 为无量纲量偏心距。

为物料与定子内表面的摩擦系数;ε 为无量纲量偏心距。

选择物料为 LDPE,对式(4)进行计算,结果如图 6 所示。 由图 6 可见,固体物料的压力随着 φ的减少而升高,并且当 φ逼近 1 时,压力上升幅度很大,并接近于极限值,这时物料的密度接近于单个固体颗粒的密度。 由图 6 还可以得知压力会随着 x 的增加有小幅度的上升。

《图6》

图6 VES 中固体输运压力计算结果(LDPE)

Fig.6 The calculation results of the solid conveying pressure in VES (LDPE)

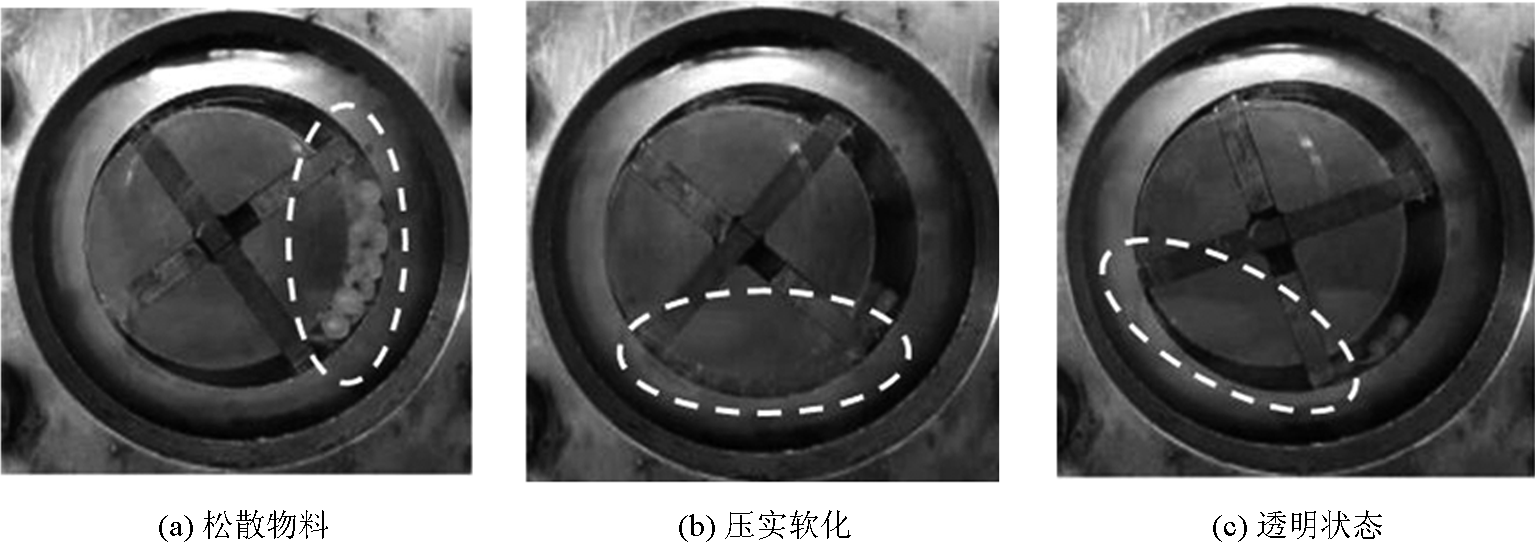

图 7 为可视化 VPCU 的固体压实与熔融实验过程照片。 实验所用物料为 LDPE,保持定子温度为100 ℃。 在转子轴转动的过程中,两叶片所夹的容腔体积越来越小,容腔中 LDPE 固体颗粒料被挤压变形并逐步软化呈透明状态。 这说明在固体输送VPCU 中建立起了一个较高的固体输送压力,可以有效降低固体物料输送历程,缩短 VES 沿转子轴向的长度。

《图7》

图7 温度为100 ℃时 LDPE 压实过程

Fig.7 The solid compaction processing of material LDPE at 100 ℃

《3.2 熔融塑化特征》

3.2 熔融塑化特征

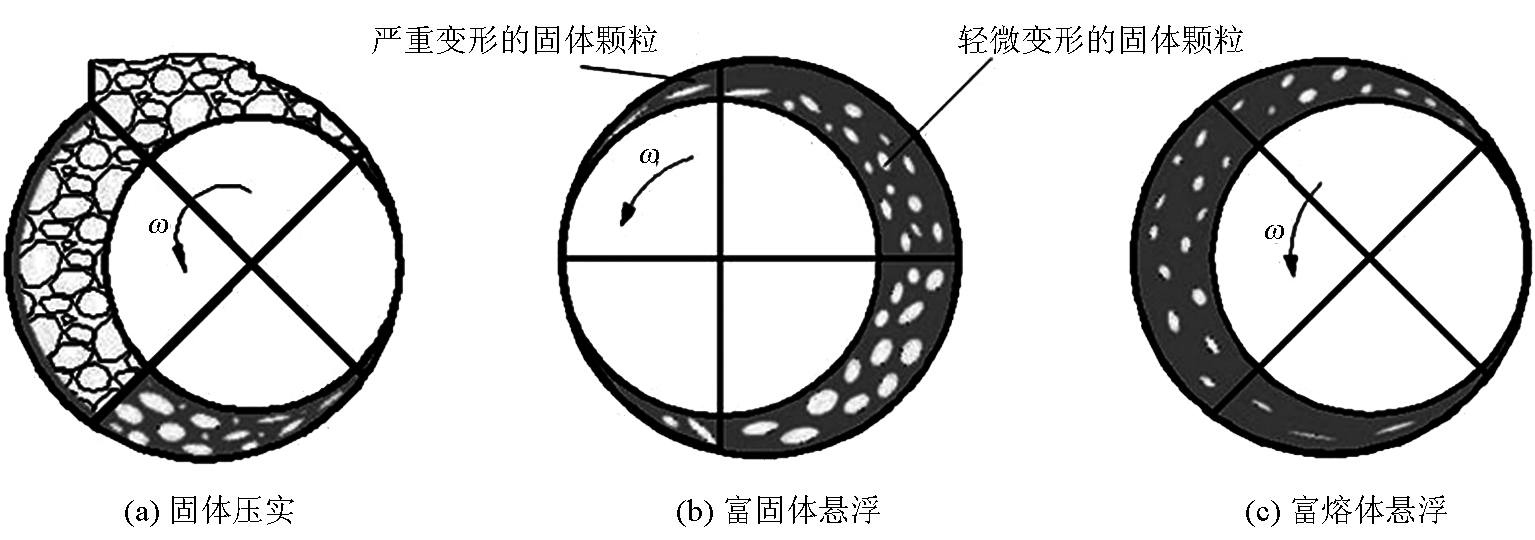

物料进入第一个 VPCU 后,叶片和定子内表面会对物料产生很大的压力,两叶片之间容腔中固体颗粒会被压实形成固体塞。 由于定子外加热的作用,在定子内表面产生一层较薄熔膜,熔膜受到压力的作用会往固体床内渗透,将固体塞打碎。 同时,物料发生塑性形变而产生大量的热能,进一步促进物料熔融,如图 8(a)所示。 物料经挤压后进入第二个VPCU 扩张区,在第一个 VPCU 中经受弹性形变的部分颗粒在此扩张区回弹恢复。 由于第一个 VPCU 的 4 个叶片组成的容腔与第二个 VPCU 的 4 个容腔不是一一对应,固体塞和固熔物料同时进入第二个VPCU 时,固体塞被进一步分割、打碎,形成富固体悬浮体系,如图 8(b) 所示。 在第二个 VPCU 的扩张区,高温熔体使固体颗粒熔融,接着在压缩区,固体颗粒料进一步发生塑性变形,产生的塑性耗散会加剧其熔融。 当物料进入第三个 VPCU 时,大部分固体都已经熔融,这会形成富熔体悬浮体系,如图 8(c)所示。 通过对 VES 的急冷拆卸实验观察,可以得知 LDPE 经过 5 个 VPCU 就已经全部熔融[16]。

VES 的原理和结构特点使得物料的固体输送和熔融在塑化输运过程中同时进行,这就使塑料塑化加工热机械历程大幅度缩短,同时塑化加工能耗也降低。

《图8》

图8 VES 中物料的熔融过程

Fig.8 The process of melt in VES

《3.3 最低能耗极限》

3.3 最低能耗极限

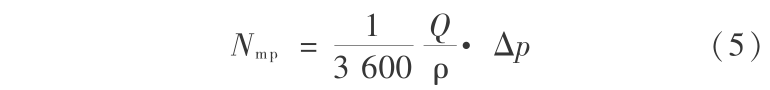

在图 4 中,假设 VES 塑化输运物料在绝热状态下进行,即没有热能向 VES 外散失。 VES 塑化输运物料至少需要提供物料压力升高、温度升高和熔融潜热三部分能量,它们的总和被定义为 VES 的最低能耗极限。

物料压力升高所需能耗为:

物料温度升高所需能耗为:

克服物料熔融潜热所需能耗为:

最低能耗极限为:

因此,VES 塑化输运单位质量物料所需最少能耗(单耗)为:

式(5) ~(9)中,Q 为 VES 的塑化输运速率;Δp 为VES 中物料的压力升高值;ρ 为熔体密度;cp 为物料的比定压热熔;Tm 为熔体温度;Ts 为固体物料的温度;λ为物料熔融潜热。

由式(9)可知,单位质量物料所需最少能耗,即最低极限单耗与挤压系统的结构无关,只与物料特性和加工成型压力和温度相关。 无论是传统螺杆组成的 SES 还是新型 VES,只要其越逼近这一极限,它就是高效低能耗挤压系统。 VES 的结构原理决定了其塑化输运物料所需的热机械历程很短,有利于提高能量利用率和逼近这一极限值。

《4 VES 的技术特征》

4 VES 的技术特征

《4.1 物料输运特性》

4.1 物料输运特性

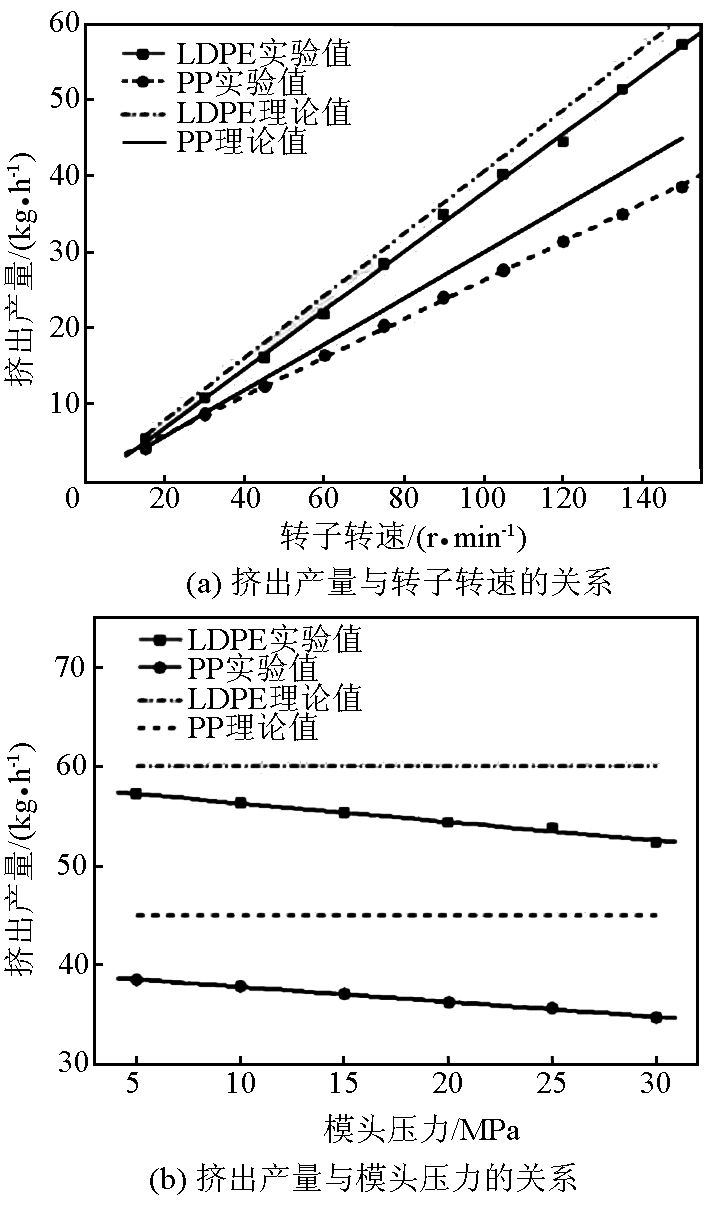

输运特性是挤压系统的重要特性之一。 VES 的输运特性由其挤出产量与转子转速和模头压力关系表征,是挤出稳定性的重要指标。

这里选择物料为 LDPE 和 PP,它们的松密度分别为 330 kg/m3和 310 kg/m3 ,固体返料系数分别取0.7 和 0.55,则转子直径为 40 mm 的 VES 的理论和实验产量随转速的变化如图 9(a)所示。 实验和理论表明,VES 的产量与转速具有比较好的线性关系,并随着转速的增加而线性上升。 图 9(b)所示为转子转速在 150 r/min 时,LDPE 和 PP 的理论和实际产量随模头压力的变化。 LDPE 和 PP 的实际产量都会随着模头压力的上升而下降,其下降幅度定义为漏流系数,LDPE 和 PP 的漏流系数分别为 0.19 和 0.15。 这表明 VES 的产量随着模头压力变化的幅度比较小,具有比较好的挤出稳定性,即具有正位移输运特性。

《图9》

图9 VES 的输运特性

Fig.9 The conveying characteristic of VES

《4.2 热机械历程》

4.2 热机械历程

塑料加工成型热机械历程是衡量挤压系统性能的重要技术指标之一。 热机械历程通常对加工成型能耗和物料的热机械降解作用有很大的影响。

图 10 为 VES 的转子轴与 SES 的螺杆的对比照片。 这里选择的两个挤压系统的功能相当,即塑化输运能力接近。 由图 10 可见,直径为 40 mm 转子轴的有效长度仅为 400 mm,而直径为 45 mm 螺杆的有效长度则达到 1 125 mm。 因此,VES 的轴向有效长度比 SES 的缩短了约 64 %。

《图10》

图10 VES 的转子轴与 SES 的螺杆的对比照片

Fig.10 The contrast photograph of VES rotor and SES screw

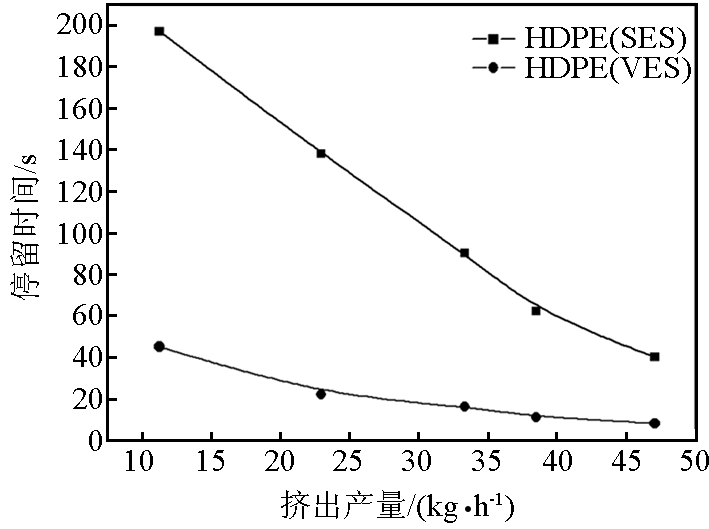

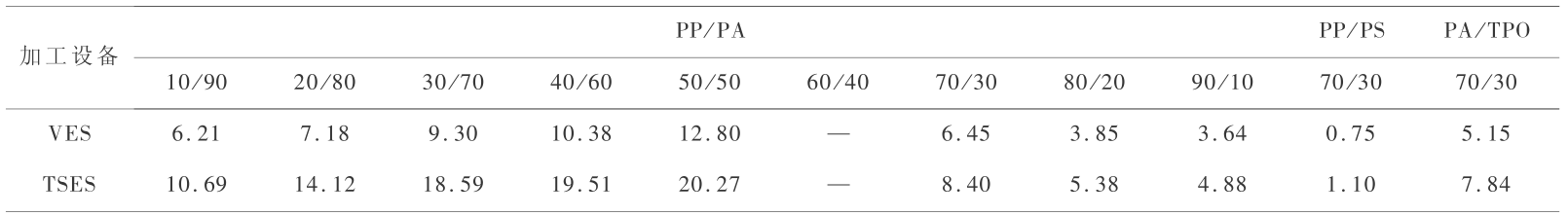

图 11 为 HDPE 在 VES 和 SES 中停留时间与挤出产量的关系。 从图 11 中可以看出,物料在 VES中的停留时间要比在 SES 中少很多,进一步说明了VES 的热机械历程要比 SES 短得多,特别有利于减少加工过程中物料的降解和分子量降低。 表 1 是经VES 和 SES 加工的聚苯乙烯(polystyrene,PS)的分子量对比,其中  和

和  分别代表 PS 的数均分子量和重均分子量。 由表 1 可知,与未加工 PS 的分子量相比, PS 经 SES 加工的降解作用要比经 VES 加工的大很多。

分别代表 PS 的数均分子量和重均分子量。 由表 1 可知,与未加工 PS 的分子量相比, PS 经 SES 加工的降解作用要比经 VES 加工的大很多。

《图11》

图11 停留时间与挤出产量的关系

Fig.11 The relationship between residence time and extrusion production

《表1》

表1 经 VES 和 SES 加工的 PS 与未加工PS 的分子量对比

Table 1 The molecular weight contrast of PS processed by VES and SES to unprocessed PS

《4.3 塑化输运能耗》

4.3 塑化输运能耗

塑化输运过程的能耗占塑料加工成型总能耗的大部分。 因此,降低塑料塑化输运过程的能耗是塑料加工行业节能降耗的关键。

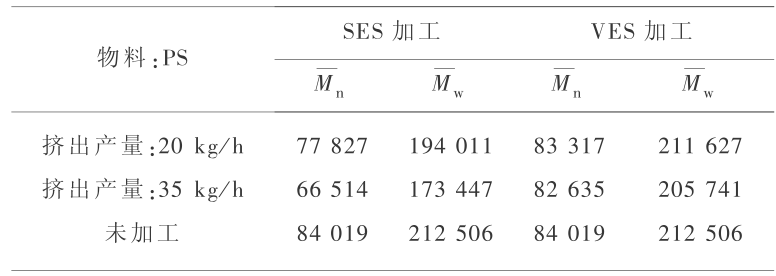

图12 表示 VES 加工 LDPE 和 PP 的实际能耗和理论能耗(最低能耗极限)随转子转速的变化,能耗与转子转速具有比较好的线性关系,并随着转子转速的升高而上升。 从图 12 可以看出,LDPE 和 PP 的能耗都比较接近最低能耗极限,两者的能量利用率(最低能耗极限/实际能耗)都达到了 85 %以上。图 13 为 VES 和 SES 加工 PP 的实际单位物料能耗和理论单位物料能耗(最低单耗极限)随挤出产量的变化,显然 VES 的单耗比 SES 的单耗低很多,比较接近最低极限单耗,表明 VES 具有能量利用率高和单耗低的优异特性。

《图12》

图12 VES 能耗与转子转速的关系

Fig.12 The relationship between power consumption of VES and rotor speed

《图13》

图13 VES 和 SES 的单耗与挤出产量的关系

Fig.13 The relationship between extrusion production and power consumption of VES and SES

《4.4 混合混炼效果》

4.4 混合混炼效果

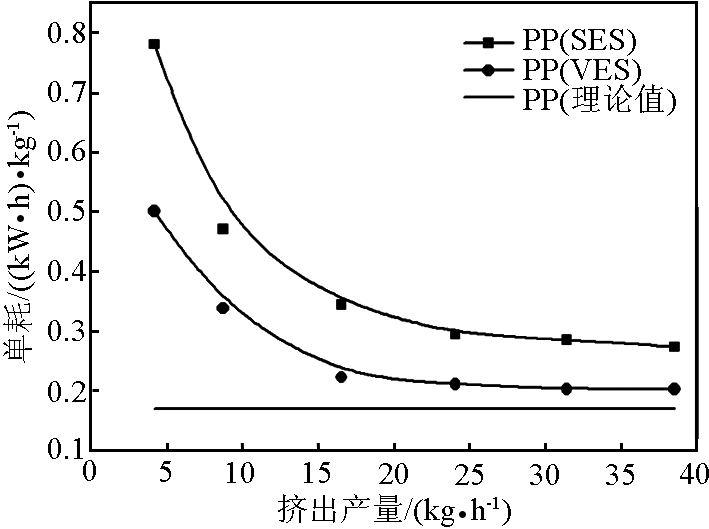

挤压系统的混炼效果会直接影响复合材料制品的结构与性能,它是 VES 的重要性能指标。 表 2 为不同物料体系 PP/PA(PA:聚酰胺)、PP/PS、PP/TPO(TPO : 聚烯烃热塑性弹性体)经 VES 及传统双螺杆挤压系统(twin screw extrusion system, TSES)共混物分散相平均直径。 由表 2 可知,PP/PA 体系经 VES 和 TSES 加工后少组份的分散相液滴直径随分散相含量的增加而增大。 VES 加工的 PP/PS 共混物中PS 分散相液滴直径主要分布在 1 μm 以下,平均粒径为 0.75 μm,而 TSES 加工的 PP/PS 共混物中 PS分散相液滴直径则主要分布在 1.7 μm 以下,平均液滴直径为 1.1 μm。 PA/TPO 体系分别经 VES 及TSES 加工后,TPO 分散相尺寸分别为 5.15 μm 和7.84 μm。表2 说明,VES 对共混体系的混合混炼效果已达到甚至超过 TSES。

《表2》

表2 分别经 VES 及 TSES 的共混物分散相平均直径

Table 2 Average particle size in blends prepared by VES and TSES μm

注: 为共混物中两种材料重量比例;—为双连续相

为共混物中两种材料重量比例;—为双连续相

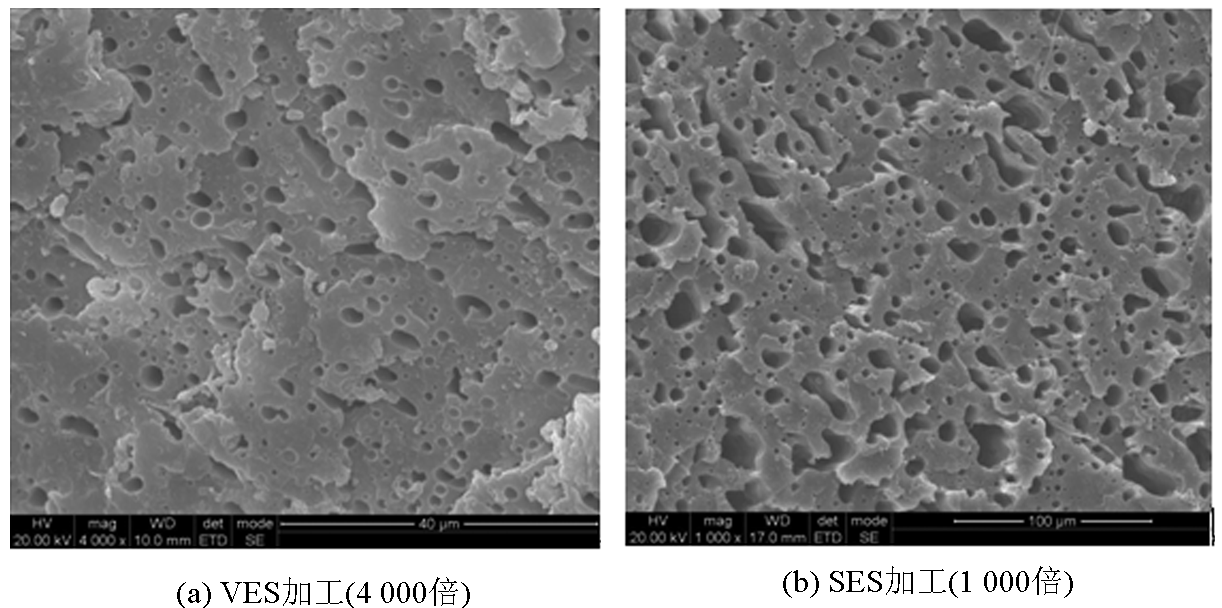

图 14 是 PP/PS 共混体系分别经 VES 和 SES 无模头加工后共混挤出物的相形态(PS 被刻蚀)。 对比图 14(a)和图 14(b)发现,SES 的挤出物中 PS 相粒径大约是 VES 的挤出物中 PS 相粒径的 4 倍,这进一步说明 VES 对加工多相多组份体系(复合材料)具有独特优势。

《图14》

图14 PP/PS 共混挤出物的相形态(PS 刻蚀)

Fig.14 Morphology of PP/PS blend extrudate (PS etching)

《4.5 制品性能》

4.5 制品性能

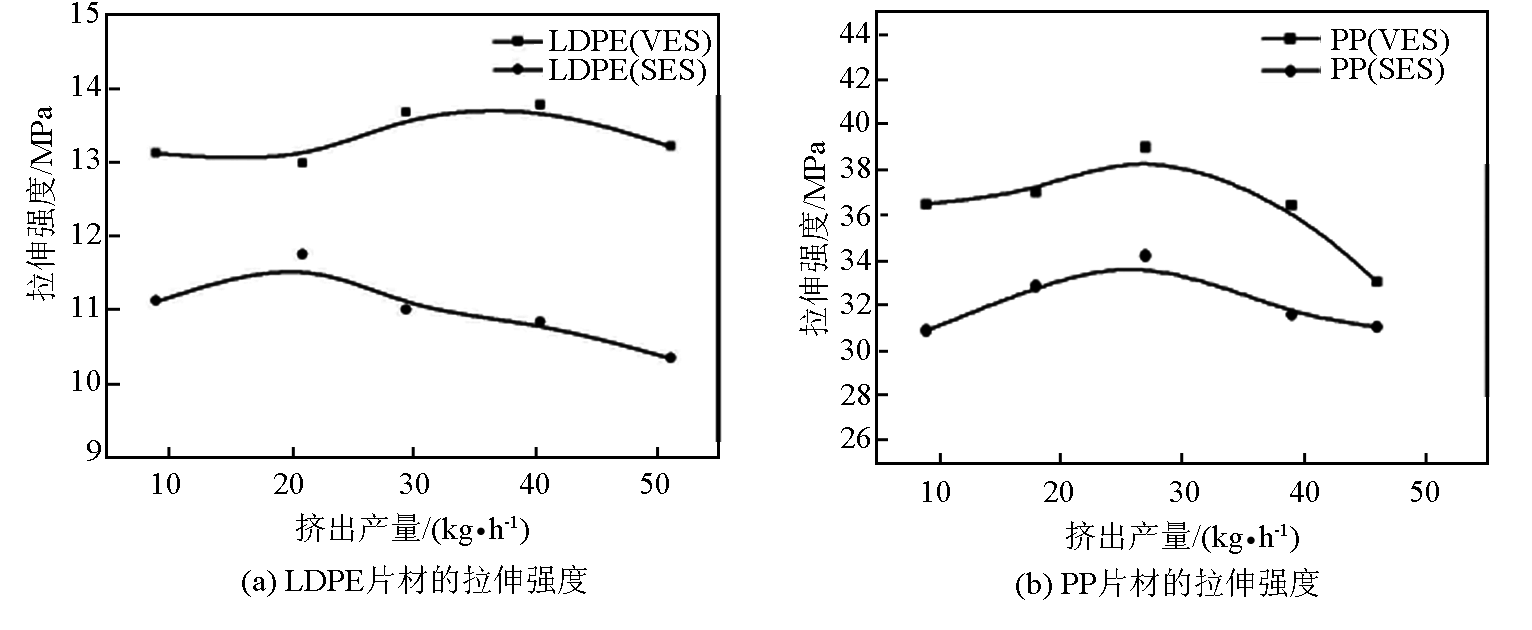

加工制品的性能是挤压系统优劣的综合体现,也是最终衡量挤压系统的重要技术特征。 这里举例说明 VES 在改善加工制品性能方面的优势。 图 15为 VES 和 SES 挤出 LDPE 和 PP 片材的拉伸强度与挤出产量的关系。 与 SES 相比较,VES 挤出制品的拉伸强度和冲击强度都有所提高,说明 VES 在保证制品性能的前提下具有上述优良特性。

《图15》

图15 挤出片材力学性能与挤出产量的关系

Fig.15 The relationship between mechanical property of extruded sheet and extrusion production

《5 叶片塑化输运技术的应用》

5 叶片塑化输运技术的应用

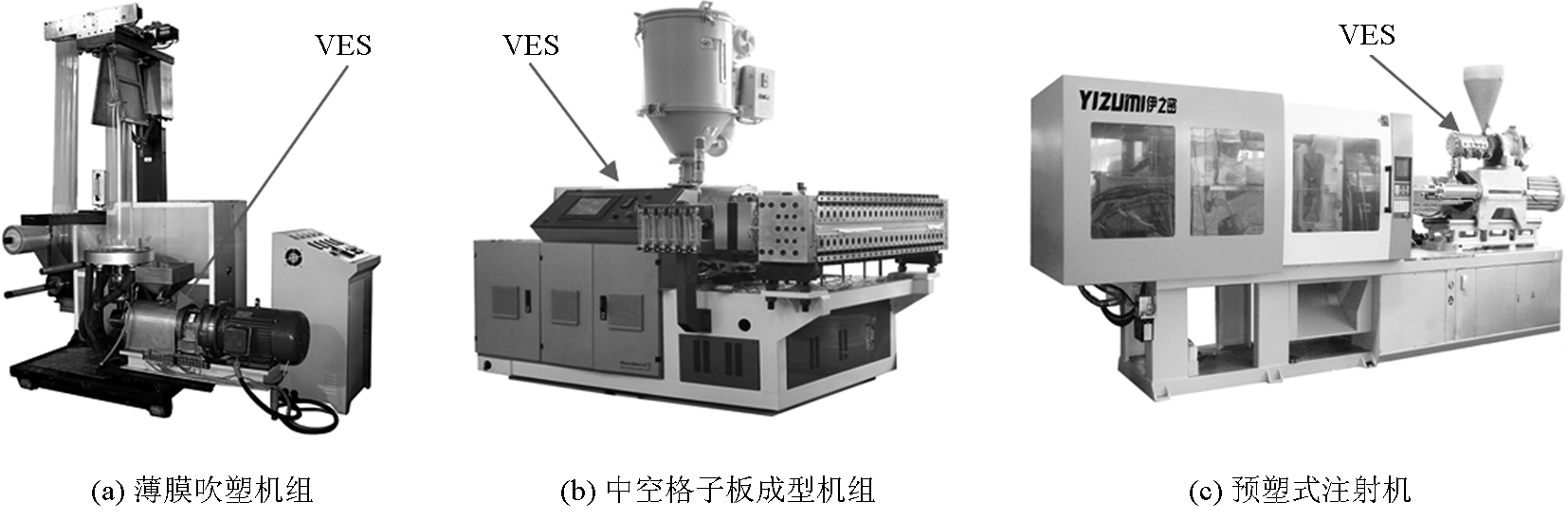

由于 VES 具有上述优良特性,目前已经逐步在吹塑薄膜、流延薄膜、挤出异型材、吹塑中空制品以及注射成型制品等方面推广应用。 图 16 中(a)、(b)、(c)分别是以 VES 为核心组件开发的薄膜吹塑机组、中空格子板成型机组、预塑式注射机的照片,是 VES 的应用举例。 VES 在传统技术设备难以胜任的生物质复合材料以及对剪切热敏感的高分子材料加工等方面也在发挥重要作用。

《图16》

图16 VES 的应用举例

Fig.16 The examples of VES application

值得一提的是 VES 塑化输运热机械历程短,塑料制品的分子量降低很少,有利于塑料的多次循环使用和生物质复合材料的发展,从而减少石油基聚合物的用量,保护环境。

《6 结语》

6 结语

基于拉伸流变的塑料塑化输运技术是在塑料动态加工成型技术基础上发展的又一重大创新成果,是国内外塑料加工成型技术最新研究进展的具体反映。 新技术及装备与传统塑料加工成型设备相比较,具有加工历程缩短 50 %以上、加工能耗降低30 %左右、混合混炼效果好、制品质量提高、对物料适应性广等优异的技术性能,已经在塑料挤出成型、注射成型和改性加工等方面被逐步推广应用,特别是在传统技术设备难以胜任的生物质复合材料、剪切热敏感高分子材料等物料体系的加工方面也在发挥重要作用。 相信通过塑料加工及机械行业的同行们共同努力,新技术将在改变塑料加工行业的高能耗现状、提高我国塑料成型加工技术及装备整体水平、推动塑料加工产业及相关产业的可持续发展方面发挥无可替代的作用。

京公网安备 11010502051620号

京公网安备 11010502051620号