《1 前言》

1 前言

板件在许多工程领域中都有重要地位,其成形过程是塑性加工理论与技术以及模具技术的重要组成部分。失稳起皱是薄板成形过程中最主要的缺陷之一[1] 。不但严重影响成形件的成形质量、精度和模具的寿命,有时会直接导致后续成形过程无法进行。有效控制板料起皱,在板料的塑性加工领域就显得极为重要[2] 。近年来,为了满足产品轻量化、强韧化的需求,薄壁板件越来越广泛地应用于各行业,起皱这种难以处理的失稳形式也因此变得越来越普遍。

板料起皱是板料受压失稳产生屈曲的表现。近一个世纪以来,许多学者对塑性失稳起皱问题进行了大量的研究和探讨,这些研究涵盖了从试验研究、理论分析到数值模拟,从薄板拉深成形、液压成形到弯管成形,从起皱预测到失稳控制等诸多方面[3] 。然而目前绝大多数的研究主要围绕板料起皱分叉点、板料起皱状态以及冲压工艺参数等进行,文章的论述重点为通过改善板料的支撑状态,探索新型的板料冲压成形方式,提升板料的失稳临界应力,从而控制冲压成形板料的起皱。

《2 板料受压失稳》

2 板料受压失稳

板料在受板面平行载荷的作用下,薄板平面平衡状态是否稳定可用势能的概念来判定。当薄板因干扰力由平面平衡变为弯曲平衡时,若势能增加,表明平面平衡的势能为最小值,这时平面平衡状态是稳定的。若势能减少,表明平面平衡的势能为最大值,这时平面平衡状态是不稳定的。若势能保持不变,就是由平面平衡过渡为弯曲平衡的临界状态。与临界状态相应的载荷即为失稳临界载荷[4] 。

若以 U 表示薄板由平面平衡转变为弯曲平衡的弯曲变形能,W 为在上述变化中外力所做的功,则势能保持不变的条件应为:U -W = 0 ,即 U = W 。

《2.1 薄板的弯曲变形能》

2.1 薄板的弯曲变形能

能量法是求解薄板弯曲和稳定问题的有效方法。现采用能量法计算薄板的弯曲变形能[5 ,6] 。

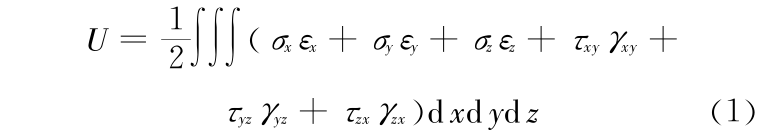

按照弹性理论,线弹性体的变形能为:

以上积分遍及于物体的整个体积。在薄板理论中,应以坐标为 x ,y ,z 的任意点的应力和应变分量代入式(1)。根据薄板受力状况可以认为:薄板任意点的剪应变 等于零,

等于零, 可以省略。于是式(1)转化为:

可以省略。于是式(1)转化为:

对于薄板,主要有弯曲应力和应变。这时

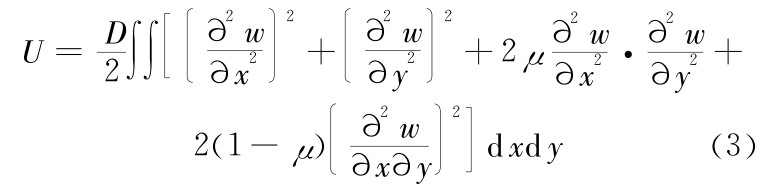

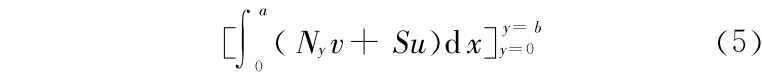

把以上应力和应变代入式(2),对坐标 z 积分,积分区间为 h/2 到 - h/2 。整理后得:

式中,D =  为薄板的抗弯刚度;

为薄板的抗弯刚度; 为泊松比;

为泊松比; 为挠度。

为挠度。

《2.2 外力所做的功》

2.2 外力所做的功

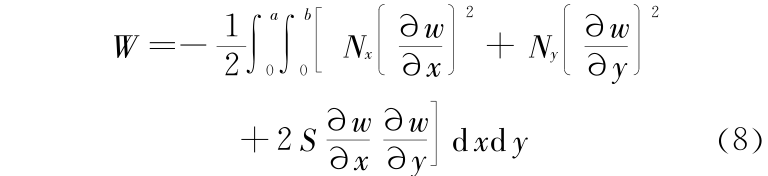

板料周边受压力(或拉力) Nx ,Ny 和剪力 S 作用,如图 1 所示。

《图 1》

图 1 四边简支薄板受力状态

Fig .1 The status of sheet pressed by external force

在 x = 边上,Nx 和 S 产生位移 u 和 v ,而做的功应为:

边上,Nx 和 S 产生位移 u 和 v ,而做的功应为:

在 x = 0 边上,由于 Nx 和 S 的方向与相应的位移方向相反,故 Nx 和 S 所做的功是:

以上两式合并写成:

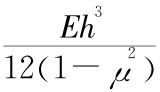

同理,在 y = 0 和 y = b 两边上,Ny 和 S 所做的功应为:

叠加式(4),式(5),得:

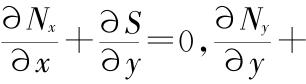

又由于

根据薄板单元的平衡方程

= 0 ,可知上式等号右边的最后一个积分等于零,于是式(6)可表示为:

= 0 ,可知上式等号右边的最后一个积分等于零,于是式(6)可表示为:

薄板失稳是发生小弯曲变形,可以认为中面内纤维长度不变,于是根据公式:

由此求得:

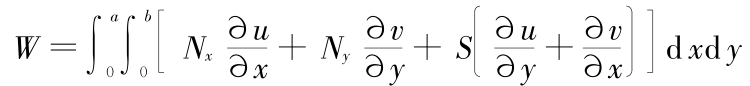

代入式(7)后,得:

《2.3 板料的失稳临界力》

2.3 板料的失稳临界力

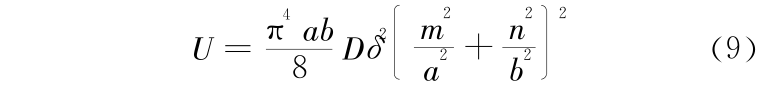

简化上述板料受力状况,设四边简支矩形板只沿 x 方向受压 Nx ,如图 2 所示,用能量法求板料失稳的临界压力。

《图 2》

图 2 单向受压薄板

Fig .2 An rectangular sheet supported by the pressure

设薄板失稳后的挠度为:

满足四边简支的边界条件,

满足四边简支的边界条件, 为薄板挠度幅值。

为薄板挠度幅值。  代入式(3)可求出:

代入式(3)可求出:

代入公式(8)计算 W 时,应以- Nx 代替 Nx ,并且 Ny = S = 0 ,最后得到:

代入公式(8)计算 W 时,应以- Nx 代替 Nx ,并且 Ny = S = 0 ,最后得到:

令 U = W ,得:

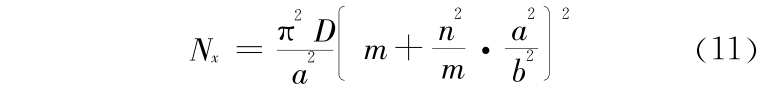

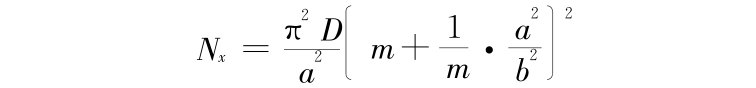

为使 Nx 为最小,n 取为1,故有:

板料失稳的临界压力:

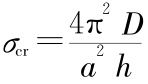

临界应力

式中,h 为薄板厚度;m 为板料失稳时的半波数。

当  = 1 时,m = 1 时,

= 1 时,m = 1 时,

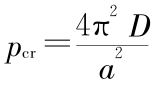

临界压力的最小值为

临界应力为

只受压力 Nx 作用时, ,薄板挠度为单向半个正弦波。

,薄板挠度为单向半个正弦波。

《3 板面弹性压板力对提升板料失稳临界应力的作用 》

3 板面弹性压板力对提升板料失稳临界应力的作用

当板面上下面受阵列的多点外载荷 q 作用时,板料在受压力 Nx 作用下可能产生屈曲,这时板料屈曲就必须克服外载荷 q ,其所做的功为 Q 。这时 W = U + Q 。

设在板面区域内,压板点数量为 n ,如果板料产生屈曲,薄板失稳后的挠度最大值为δ 。

如图 3(a)所示,板料受纵向载荷 Nx 作用,同时在板面上下面有若干个弹性压板力 q ,该压板力是由弹性压簧产生的。板料在未失稳状态时板面上、下弹性压板力相等,维持平衡。

如图 3(c)所示,上下压簧的弹性系数为 K ,当板面产生δ 的挠度时,板面凸起一面的压簧被进一步压缩,弹力增大;凹面的弹簧就会放松一点,这样两面压簧产生 Δq 的压力差,Δq = 2 Kδ 。假设 n 个压点的平均屈曲为 ,则:

,则:

当板料产生屈曲时,屈曲挠度较大处,上下弹性压板力产生的压力差也增大,如图 3(b)所示,在各压板点会产生 Δq1 ,Δq2 ,Δq3 … 的压力差,这些压力差可以有效地控制板料的进一步屈曲,从而有效地抑制板料的失稳。

《图 3》

图 3 板面弹性压板力对板料屈曲的影响

Fig .3 The relationship of elastic pressing forces on sheet and buckling critical stresses

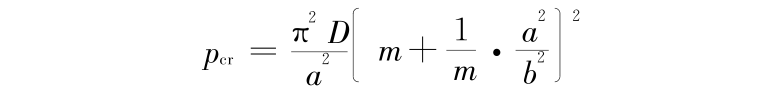

结合式(9)、式(10)计算式,根据 W = U + Q 。

在施加多个板面压力 q 时,板料的失稳临界应力:

式中,n 为压板点数;K 为压簧弹性系数。

比较式(12)、式(13), 明显大于

明显大于 ,式(13)中多出的一项是由板面弹性压板力所提升的板料失稳临界应力的值,分析这一项可以发现:在相同的板料失稳挠度情况下,增大 K ,就可以增大Δq ,使板料失稳临界应力提高;另外,单位面积上设置更多的压点,使 n 值增大,同样可以提升临界应力。

,式(13)中多出的一项是由板面弹性压板力所提升的板料失稳临界应力的值,分析这一项可以发现:在相同的板料失稳挠度情况下,增大 K ,就可以增大Δq ,使板料失稳临界应力提高;另外,单位面积上设置更多的压点,使 n 值增大,同样可以提升临界应力。

由式(13)可知,在板面施加一定的弹性压板力,可以提升板料的失稳临界压力,即板面弹性压板力可以抑制板料的受压屈曲与起皱,可以将这种结论应用于板料冲压成形技术中。

根据以上对矩形薄板的受压屈曲分析结果可以得出:在板面施加多点弹性约束力,可以提高板料的失稳临界应力,从而抑制板料的屈曲与起皱。这里称其为多点压板原理。依据这个结论,可以推论在板料冲压成形时,如果能采用多点压板成形方式,通过模具内部的弹性压板装置对板料施加板面弹性压板力,可以有效地提升板料的失稳临界应力,控制板料的受压屈曲与起皱。

《4 杆系柔性成形模具》

4 杆系柔性成形模具

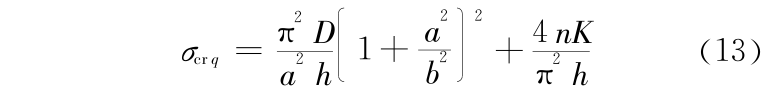

将多点压板原理与板料冲压模具技术相结合,在此基础上提出一种新型的可重构模具———杆系柔性成形模具,该装置具有良好的重构性,可以达到“一模多用”的目的,同时可以实施多点压板成形冲压工艺,使其具有优良的板料冲压加工特性。

杆系柔性成形模具是一种可快速重构的柔性成形模具,其基本结构如图 4 所示。该模具由若干个离散的可调节的柔性杆组成,若干个杆组合成一个阵列,每个杆通过步进电机由计算机控制,计算机在分析被加工板件表面三维模型数据后,自动编程并调节各个杆长度;杆的前端是冲压头,冲压头可以更换,选用与被冲压板件局部成形面近似或相同形状的冲压头组成一定尺寸的模具冲压面,以适应加工件的表面形状,从而构成冲压成形模具。与之相配的凹模结构与其相似,通过旋转调节螺杆和更换冲压头可以构造凹模成形面。

单元柔性杆的机构原理如图 5 所示,其具有压板与成形复合功能。实物图如图 6 所示。

《图 4》

1 —支撑架;2 —调位螺杆;3 —伸缩套;4 —挡板; 5 —连接块;6 —冲压头;7 —压边杆;8 —板料

图 4 杆系柔性成形模具基本组成

Fig .4 The structure of poles flexible die

《图 5》

1 —步进电机;2 —支撑架;3 —调位螺杆;4 —压簧; 5 —调位螺母;6 —伸缩套;7 —冲压头;8 —压板行程

图 5 单元柔性杆机构原理图

Fig .5 The schematic of a flexible pole

《图 6》

1 —调位螺杆;2 —压簧;3 —调位螺母;4 —压板行程槽; 5 —伸缩套;6 —冲压头

图 6 单元柔性杆实物图片

Fig .6 The entity of a flexible pole

如图 5 、图 6 所示,在单元柔性杆中,伸缩套的伸缩位置受调位螺母(或称限位螺母)的控制,旋转螺杆可以控制伸缩套的位置,在图示状态伸缩套左端在压簧的作用下紧靠调位螺母。在板料冲压成形过程中,凸凹模中相对应的单元柔性杆在压簧的作用下首先进行压板,在上模具体的下行(或下模具体的上行)的带动下,冲压头和伸缩套向内缩进,这时在压簧的作用下,冲压头作用于板面的弹性压板力渐渐增大,当冲压头和伸缩套向内缩进一定行程(压板行程)后,限位螺母抵住伸缩套,使冲压头定位,使其无法再缩进,这时冲压头迫使板料成形。该压杆的压板行程槽有长有短,长行程槽的压杆可以用于压边机构的构造。板面弹性压板力是由杆内压簧产生的,更换相应弹性系数的压簧可以产生所需的压板力,该板面压板力要比板料成形力小得多,单个杆对板面的弹性压力一般在几十牛顿到几百牛顿之间。

图 7 是完成构造后的球面冲压模具的上模,中间部分是由若干个压杆的冲压头构成的球面模具型面,模具周围凸出部分为压边杆,在模具侧面使用连接板将多个压边杆连接在一起,有利于提升整体压边力。

《图 7》

1 —压边机构;2 —模具型面

图 7 由单元柔性杆组成的球面冲压模具

Fig .7 The upper die with spherical surface

与无模多点成形技术相比,杆系柔性成形模的创新点之一是将可以伸缩与定位的柔性杆应用于可重构模具,在板料成形过程中将压板与成形相结合,形成多点压板成形冲压工艺,这样可以有效地抑制板的受压屈曲与起皱;创新点之二是采用变形冲压头与压杆配合,可以较好地拟合理想成形面,增大板料成形时的接触面,保证板成形件的表面形状精度,变形冲压头可以由快速原型制造系统快速制备;创新点之三:由于模具中的柔性杆具有压板功能,这样就可以构造模具的压边装置,实现多点压边方式,从而可以对复杂曲面板件实现直接成形[7] 。由于杆系柔性成形模具结构及其冲压工艺的独特性,其在板料成形加工过程中产生了一些鲜明的特点。

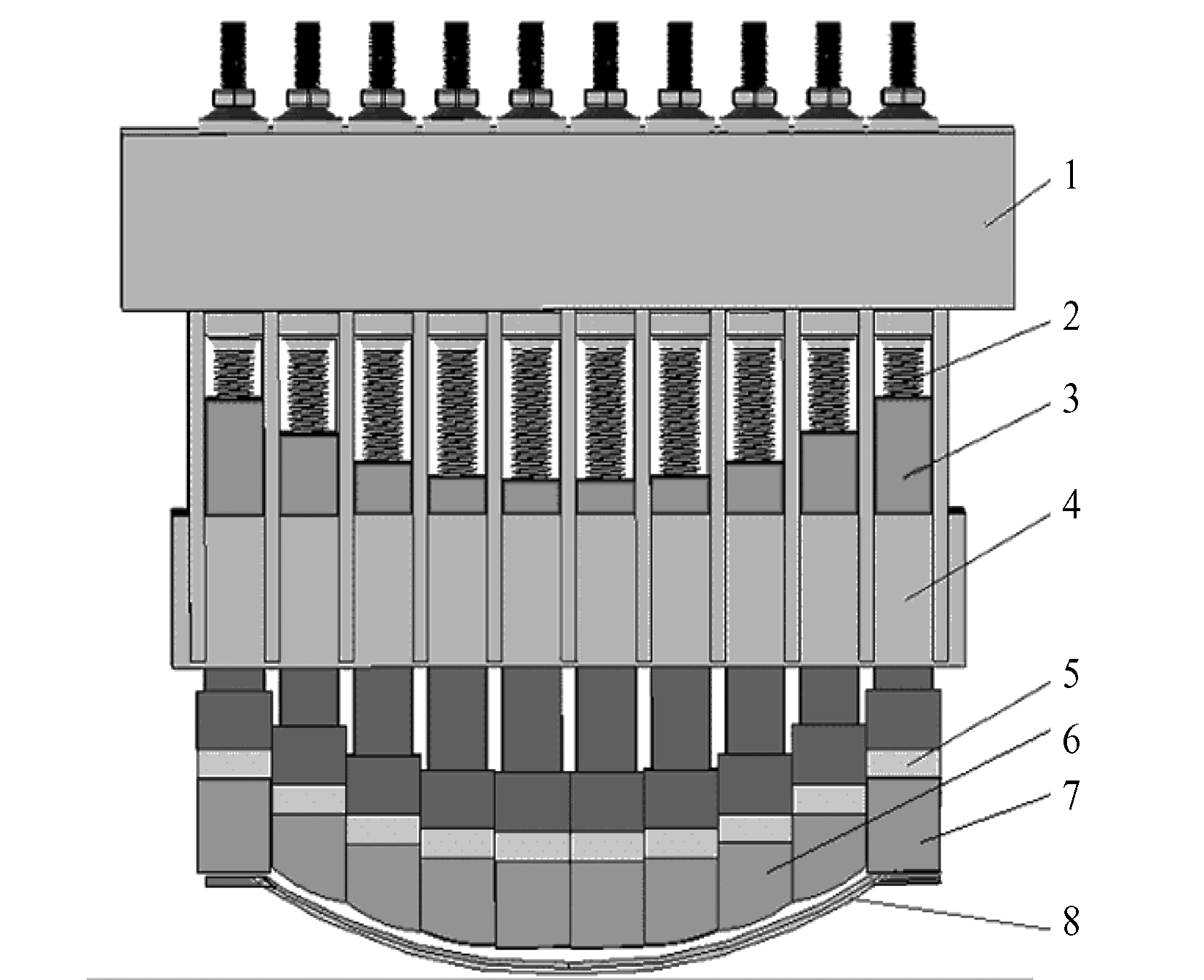

多点压板成形冲压工艺如图 8 所示。板料在若干离散的单元柔性杆作用下,板料要经过放料、压边、压板、压板与成形、定型 5 个过程。

在图 8(a)中,板料放置于下模具体上;图 8(b)中,上模具体在压力机的带动下下行,实现对板料的压边;图 8(c)中,上模具体下行一定行程后,板料上下面都受到柔性杆压力,或者说是受到柔性杆的约束,这时若干个柔性杆对板料实施多点压板;如图 8(d)所示,在合模过程中,凸起部分的柔性杆先到达限位点,该柔性杆的伸缩套与冲压头无法再缩进,冲压头迫使板料成形,其他柔性杆冲压头仍在压板并不断缩短;如图 8(e)所示,合模到位时,各柔性杆伸缩套都到达限位点,各杆头曲面组合成模具成型面,使板料定型。板料在成形过程中,板料的上下面一直受模具冲压头的约束,冲压头对板面施加板面弹性压板力。

《图 8》

1 —柔性杆;2 —板料;3 —压边杆;4 —变形冲压头

图 8 多点压板成形冲压成形工艺

Fig .8 Stamping processes of the multi_point pressing and forming sheet

由柔性杆构成的杆系柔性模具,在板料冲压成形加工时,压板与成形同时进行,实现多点压板成形冲压工艺,这种过程可以有效地阻止板料在成形过程中的受压屈曲与起皱。另外,杆系柔性成形模具有快速的重构能力,通过调节压杆长度、选择具有相应压板行程的伸缩套、配合相适应的杆内压簧、更换相应形状的冲压头就可以构造不同板件的冲压成形模具,其具有普通整体冲压模具不可比拟的优良特性,可以有效地控制板料的起皱,以上为板料冲压成形加工带来新的方法与手段。图 9 、图 10 是杆系柔性成形模具通过重构后冲压成形的板件。

《图 9》

图 9 球面成形件

Fig .9 The spherical sheet

《图 10》

图 10 冲压成形的马鞍形板件

Fig .10 The saddle sheet

使用通常结构的整体冲压模具冲压成形球面、马鞍形板件时,板料易起皱。通过 DYNA - form 板料成形分析系统模拟球面板件成形过程,板料成形过程中的应力状况如图 11 所示,在 M 与 N 颜色处板料易起皱,压边部分(M)受压边圈的限制一般不会起皱,但悬空部分(N)板料易产生受压起皱。

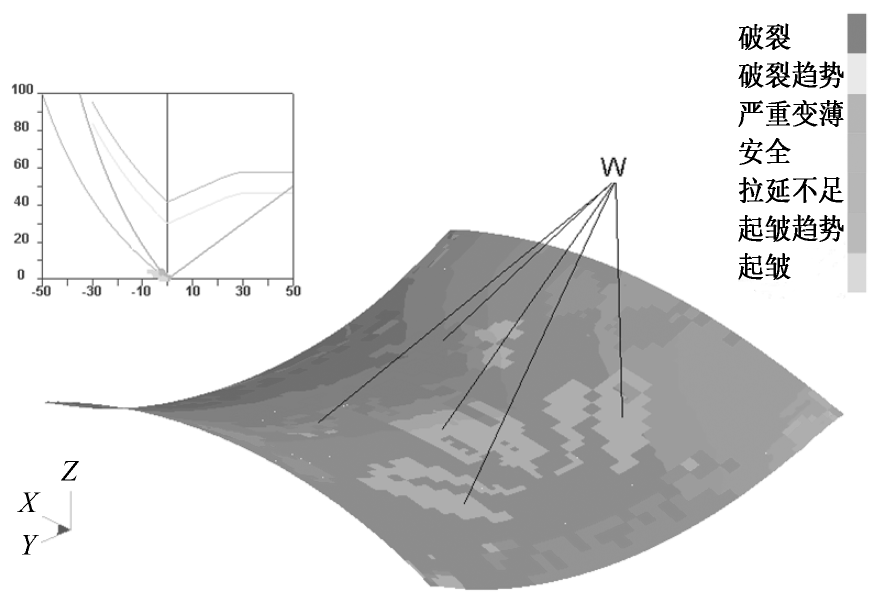

采用 DYNA - form 板料成形模拟软件对马鞍形板件进行成形分析,其板料在成形时的应力状态如图 12 所示,在 W 颜色处板料易起皱。

而采用杆系柔性成形模具冲压成形的“球面”“马鞍形”板件不产生起皱现象。图 9 为球面板件,板厚 1 mm ,板料不起皱。图 10 是马鞍形板件,该板件采用整体模具无法直接冲压成形,冲压时易起皱;而采用具有多点压板功能的杆系柔性成形模具冲压成形马鞍形板件,可以保证板料的顺利成形。

《图 11》

图 11 球面板件成形过程中的应力状况

Fig .11 Stresses status in the forming of spherical sheet metal

《图 12》

图 12 马鞍形板件成形过程中的应力状况

Fig .12 Stresses status in the forming of the saddle sheet metal

《5 结语》

5 结语

在多点压板原理指导下设计的杆系柔性成形模具可以实现多点压板成形冲压工艺,较好地解决板料冲压成形时的起皱问题;同时该模具具有重构能力,一套柔性模具可替代若干套模具使用,这些为中小批量曲面板件的快速制造提供了一条可行的途径,多点压板原理也为新型冲压模具的设计指出了一个新思路。

1)通过改善冲压成形板料的支撑状态,可以提升板料的抗失稳能力,从而减少板料的起皱。

2)多点压板成形冲压工艺对板料实现边压板、边成形的冲压方式,可以有效地控制板料的起皱。

3)杆系柔性冲压模具可以实现模具重构,达到一模多用的目的,特别适用于中小批量薄板的冲压加工。该模具可以应用于航天、航空、军工、汽车、船舶、工程机械等企业中小批量板件的快速冲压成形加工。

文章中叙述的杆系柔性成形模具只是多点压板原理在冲压模具设计中的一种应用实例,依据多点压板原理可以设计各种形式的冲压模具,其对新型冲压模具的设计和冲压工艺的改进具有较好的指导作用。

京公网安备 11010502051620号

京公网安备 11010502051620号