《1 前言》

1 前言

近年来,随着工业的快速发展,国内外市场对有机溶剂的需求与日俱增。2010 年我国有机溶剂的产量为6.5×107 t,2013年其产量上升至8×107 t,而需求量总量则高达1×108 t以上。有机溶剂脱水是有机溶剂生产和使用过程中的一个重要环节。然而,大多数有机溶剂与水容易形成共沸物或近沸物,采用常规的精馏、吸附、碱脱水等分离技术不仅存在能耗高、工艺流程复杂、效益低下等缺点,而且可能使用对环境有害的添加剂,带来环境污染等问题。开发高效的有机溶剂脱水技术是提升有机溶剂生产效率和循环利用率的关键。

膜技术是一种新型分离技术,具有高效节能、过程易于控制、操作方便等优点[1] 。其中,渗透汽化膜分离技术是利用被分离混合物中各组分在膜中溶解(吸附)与扩散速率不同的性质达到分离的目的,其突出的优点是分离过程不受组分汽液平衡限制,能够以低的能耗实现共沸、近沸混合物的分离,水中微量有机物的回收及脱除有机物中微量水等。同时,渗透汽化过程很容易与其他化工过程(反应、精馏等)耦合,具有广阔的应用前景及市场[2~4] 。

有机溶剂脱水膜材料主要包括有机高分子膜和无机膜。有机高分子膜研究相对较早,目前工业化的有机膜材料为聚乙烯醇(PVA)。然而,有机膜材料存在易溶胀、热化学稳定性差等缺点,并且难以同时获得高通量和选择性,使其在有机溶剂脱水领域的应用受到了限制。沸石分子筛膜是一类具有规则微孔道结构的无机膜材料,利用孔道的选择性吸附-扩散和筛分特性实现组分的分离,同时具有高的通量、选择性和稳定性,已成为新一代重要的有机溶剂脱水膜材料。其中,NaA分子筛膜的研究最为广泛,该类膜材料具有八元环孔道结构(有效孔径0.42 nm)和强亲水性,表现出很高的水分离选择性。

尽管渗透汽化分子筛膜受到国内外研究者持续的关注,但是实现分子筛膜分离技术工业应用的仅日本[5,6] 、德国[7] 等少数国家。该技术产业化的难点在于如何实现低成本、高性能分子筛膜的规模化制备以及面向实际应用体系的渗透汽化分离过程高效、稳定运行。本实验室以实现渗透汽化分子筛膜材料的自主研发与工业应用为目标,在国家 “973”、“863”、国家自然科学基金等项目的资助下,开展了高性能渗透汽化脱水分子筛膜的设计、制备与应用研究。本文概述了近年来本实验室在该领域研究中所取得的研究进展。

《2 渗透汽化脱水分子筛膜制备技术开发》

2 渗透汽化脱水分子筛膜制备技术开发

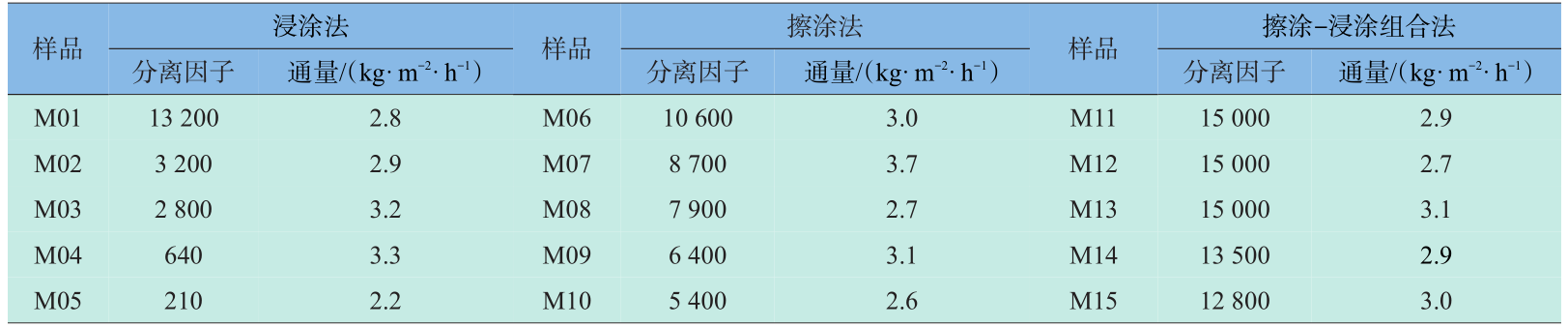

渗透汽化脱水分子筛膜主要通过晶种诱导水热合成方法制备而成。支撑体的表面结构、晶种的特征形貌以及晶种涂层质量对分子筛膜的结构和性能有显著影响。为了提高分子筛膜的成品率,国内外研究者对晶种的涂覆进行了大量研究。本课题组提出了采用擦涂-浸渍组合涂晶种制备NaA分子筛膜的方法[8] ,一方面通过擦涂晶种糊有效修补了支撑体表面针孔和凹坑等缺陷,另一方面通过浸渍涂覆获得均匀覆盖的晶种层,从而减少了支撑体表面形貌对成膜的影响。实验比较了浸涂法、擦涂法及擦涂-浸渍组合等晶种引入方式对所合成NaA 分子筛膜性能的影响(见表1),研究结果显示擦涂浸渍组合优于单一的浸涂法和擦涂法,所合成的分子筛膜具有更高的分离性能且重复性良好,用于 70 ℃下90 %(质量分数)乙醇/水溶液的渗透汽化分离,分离因子均大于 10 000,通量>2.5 kg/(m2 · h)。由擦涂-浸渍组合涂晶种方法所制备分子筛膜形成了致密连续的分子筛膜层(如图1所示),膜厚10~ 15 μm。擦涂之后的浸涂步骤主要起到改善晶种层均匀性的作用,对膜的渗透通量并没有显著影响(如表1所示)。该制备方法显著提高了NaA分子筛膜的成品率,为分子筛膜的规模化生产奠定了基础。

《表1》

表1 浸渍法、擦涂法及擦涂-浸渍组合法合成NaA分子筛膜的渗透汽化性能[8]

Table 1 Pervaporation performance of NaA zeolite membranes synthesized by dip-coating, rubbing and rubbing-dip-coating seeding method [8]

《图1》

图1 擦涂-浸渍组合法的涂晶支撑体及膜表面SEM照片[8]

Fig. 1 SEM images of seeded support and surface for the membrane synthesized by rubbing-dip-coating seeding method [8]

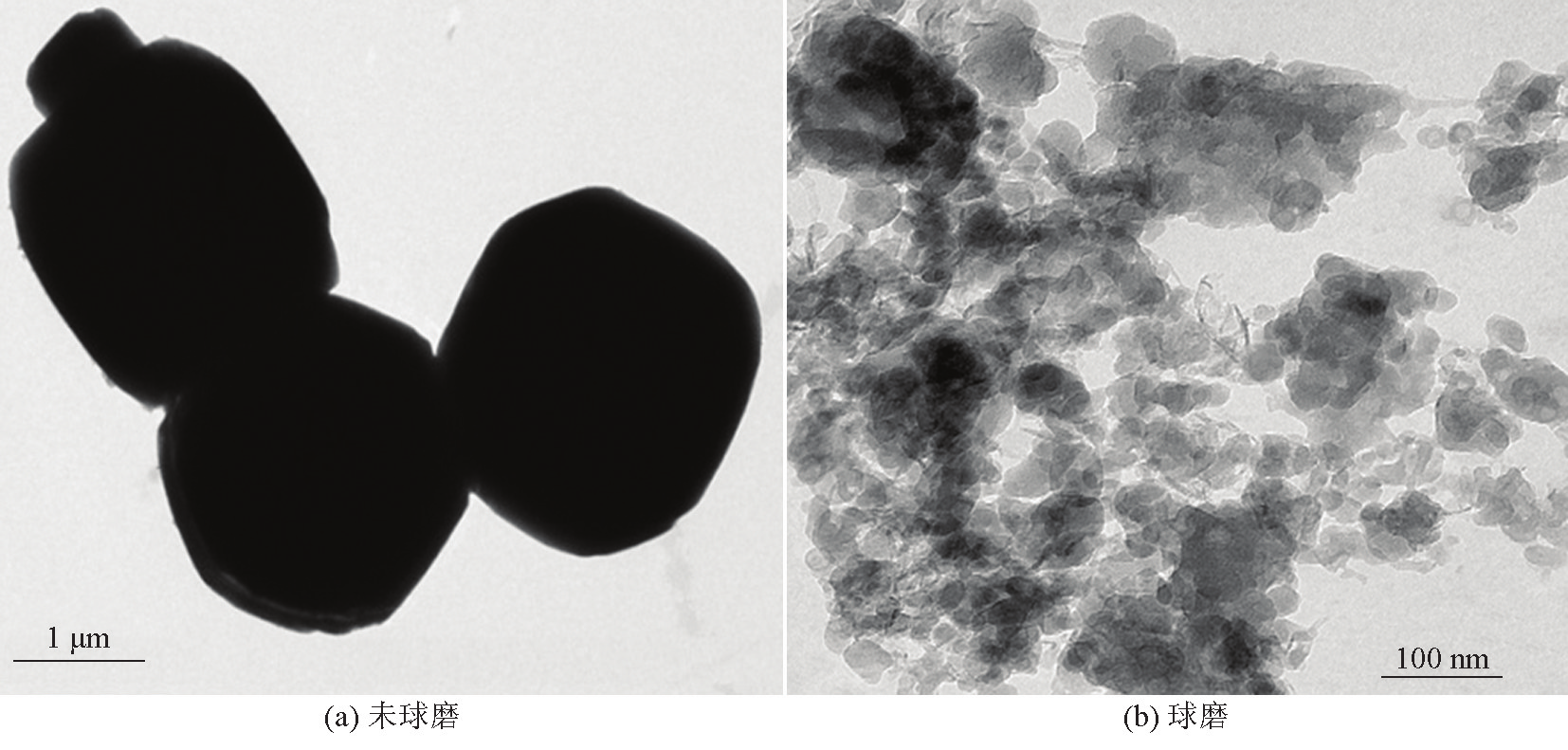

本实验室进一步采用高能球磨机对 NaA 分子筛晶种颗粒进行球磨处理,系统考察了球磨晶种对NaA 膜成膜规律及膜性能的影响[9] 。结果表明,球磨晶种粒径的减小和表面晶格缺陷能够促进分子筛膜的快速生长。与未球磨的晶种(平均粒径 2.8 μm,见图 2a)相比,采用亚微米球磨晶种(平均粒径 0.3 μm,见图 2b)显著缩短了膜合成时间。如表2所示,常规晶种制备膜的合成时间为2次3.5 h,而亚微米球磨晶种制备膜的合成时间缩短为 1 次 4 h。所制备膜在70 ℃下,对90 %(质量分数)乙醇/水体系渗透汽化脱水,通量高达2.6 kg/(m2 · h),分离因子达 10 000 以上。该方法有效地提高了 NaA 分子筛膜的生产能力,降低了膜的生产成本,推动了NaA分子筛膜的大规模工业应用;同时,该方法具有良好的普适性,用于其他分子筛膜(如 DD3R和T型)的制备[10,11] ,均可显著缩短膜合成时间,为分子筛膜的高效合成提供了一条新的制备途径。基于以上研究成果,江苏九天高科技股份有限公司建立了 10 000 m2 /年的 NaA 分子筛膜生产线,产品合格率超过90 %。

《图2》

图2 未球磨与球磨的NaA分子筛晶种TEM照片[9]

Fig. 2 TEM images of original NaA zeolite seeds and ball-milled NaA zeolite seeds [9]

《表2》

表2 晶种尺寸及合成时间对所合成分子筛膜性能的影响[9]

Table 2 Effect of seed size and synthesis time on the properties of as-made zeolite membranes [9]

注:膜合成温度为100 ℃;渗透汽化条件为70 ℃下的90 %(质量分数)乙醇/水体系

《3 分子筛膜渗透汽化脱水的传质机理研究》

3 分子筛膜渗透汽化脱水的传质机理研究

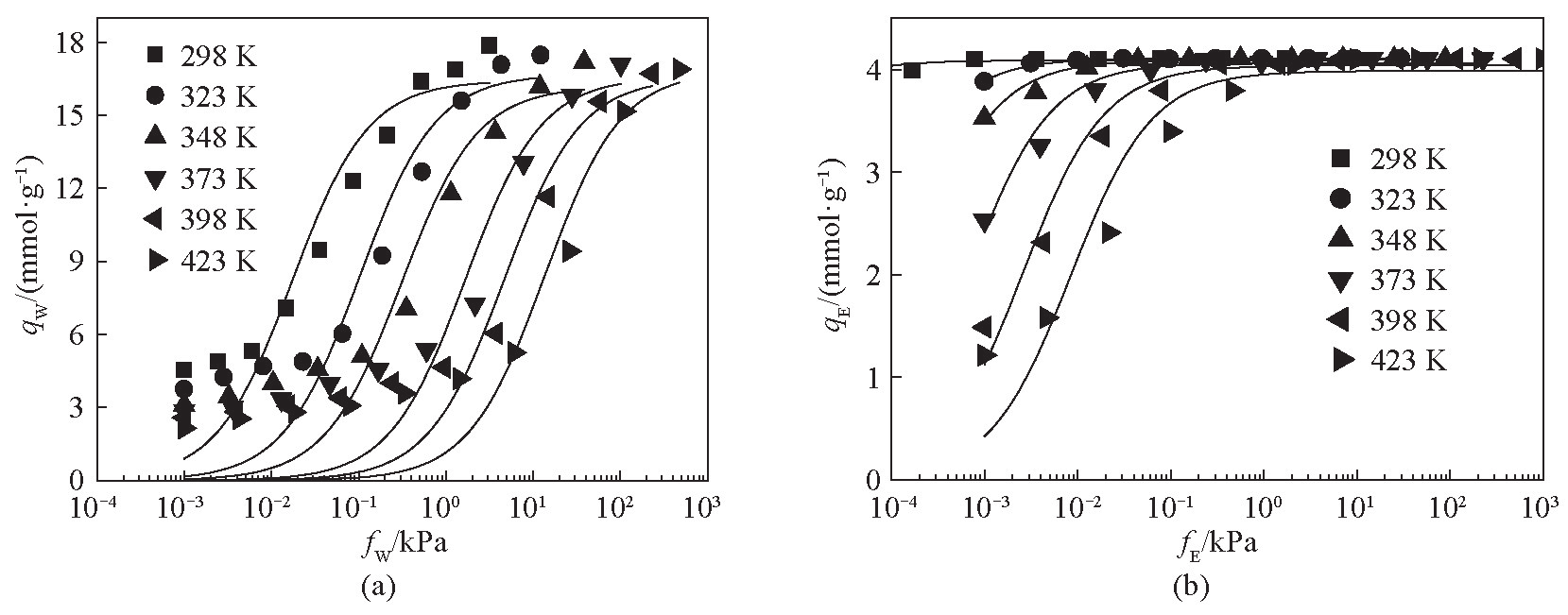

本实验室以NaA分子筛膜为研究对象,采用分子模拟技术对微孔受限体系中的分子吸附和扩散行为进行了系统研究,预测分子在微孔道中的吸附参数和扩散系数,可为膜材料的结构设计和优化提供理论指导[12] 。分别采用GCMC和EMD方法模拟了298~423 K温度范围内乙醇和水在NaA分子筛中的吸附和扩散行为,结果如图3所示。结果表明混合组分在分子筛中存在明显的竞争吸附现象,同时温度对扩散行为的影响更显著。模拟结果有助于加深在微观层次上对膜渗透过程的认识。从图中可以看出,相同逸度时,随着温度的升高吸附量呈减小趋势。因为吸附过程是放热过程,升高温度不利于分子筛表面的吸附过程发生。从MSD曲线的变化趋势可以看出,温度显著地影响着水和乙醇分子在分子筛中的扩散行为。对这两种扩散体系而言,MSD随着温度升高均不断增大。通过比较两者的 MSD 曲线可以发现,水在 NaA 分子筛中的扩散比有机物剧烈。这可能是由于分子尺寸差异造成的,乙醇分子动力学直径(4.3 Å)大于水分子(2.9 Å),而 NaA 分子筛以狭窄的八元环窗口作为通道(有效孔径4.2 Å),这就使得乙醇分子在分子筛中的空间位阻效应表现得更加明显。而且乙醇分子尺寸接近NaA分子筛有效孔径,分子与孔壁的相互作用更为显著。

《图3》

图3 不同温度下水(a)与乙醇(b)在NaA分子筛中的吸附等温线及其模型回归[12]

Fig. 3 Adsorption isotherms and single-site Langmuir model regressions of water(a)and ethanol(b) in NaA zeolite over a wide range of temperatures [12]

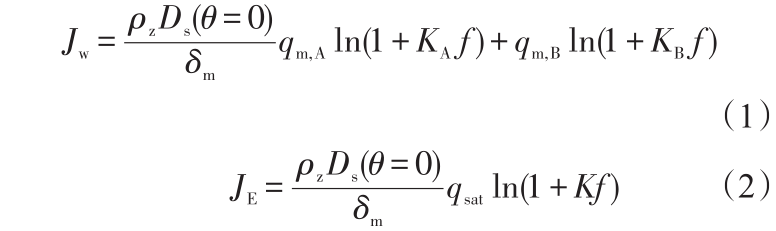

为进一步揭示出影响膜渗透通量的关键因素,基于吸附扩散的渗透机理,结合 Fick 定律和 Langmuir吸附模型建立了纯组分渗透通量表达式

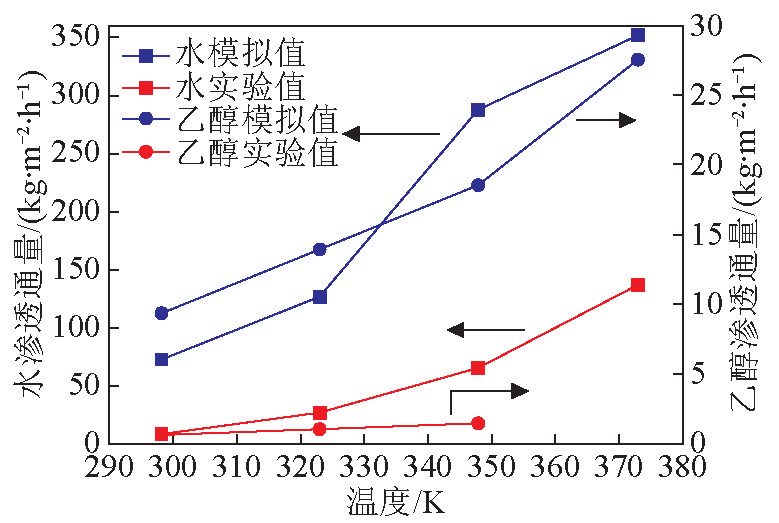

利用分子模拟方法获得的吸附等温线和自扩散系数,结合Fick定律预测了NaA分子筛膜对水和乙醇的纯组分渗透通量,利用渗透模型计算得到的水和乙醇的渗透通量如图4所示。同时,通过实验验证了通量变化趋势的一致性(如图4所示)。

《图4》

图4 水和乙醇透过NaA分子筛膜的渗透通量的模拟值与实验值比较[12]

Fig. 4 Comparison of the calculated and experimental fluxes for the water and ethanol permeation through the NaA zeolite membrane [12]

《4 渗透汽化脱水分子筛膜的稳定性研究》

4 渗透汽化脱水分子筛膜的稳定性研究

分子筛膜材料在有机溶剂脱水过程中能否长时间稳定运行是其工业应用的关键。在实际应用(特别是医药生产)过程中,有机溶媒体系通常含有酸碱组分、杂质离子等,考察NaA分子筛膜在不同服役环境下的稳定性,有利于制定合适的预处理工艺保证膜的使用寿命。

《4.1 水热稳定性研究》

4.1 水热稳定性研究

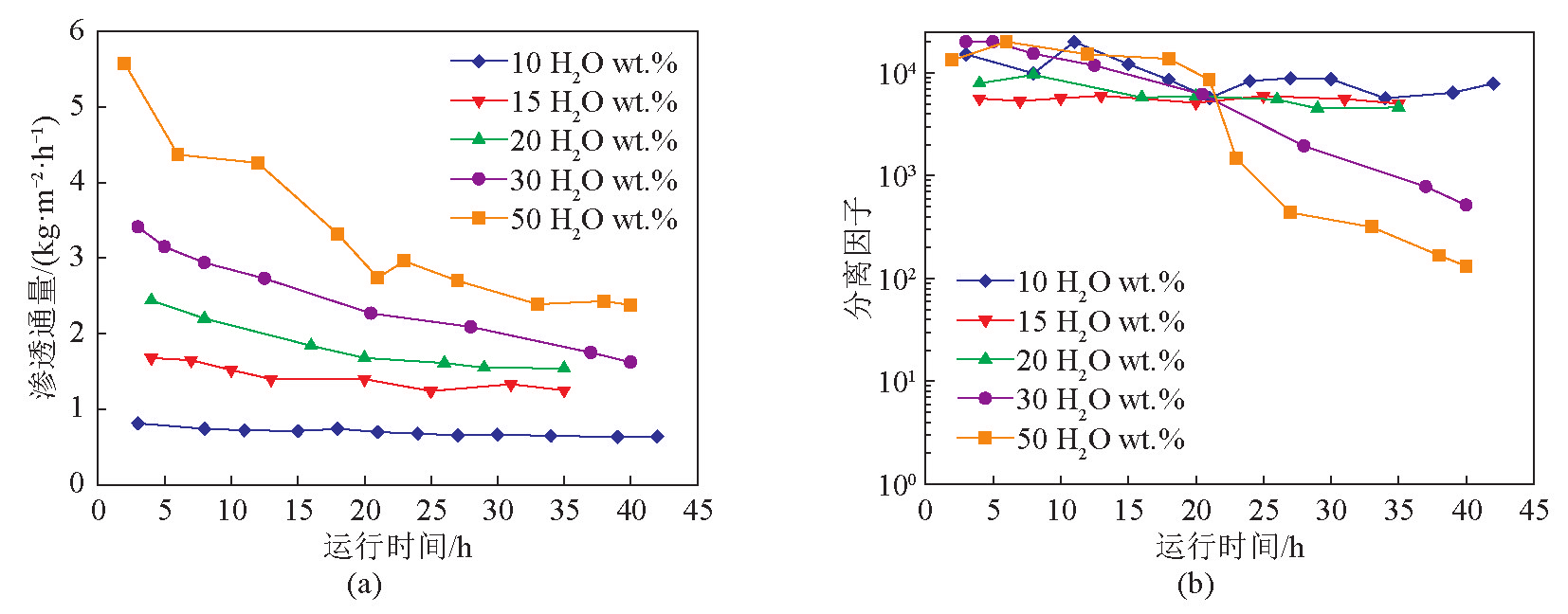

针对乙二醇/水溶液体系,本实验室考察了进料水含量为10 %~50 %(质量分数,下同)范围内NaA 分子筛膜的渗透汽化脱水稳定性[13] 。如图 5 所示,当水含量超过20 %时,膜的通量和分离因子出现了较大幅度的下降。这是因为在高含水量条件下, NaA 分子筛膜层中晶体间的无定形硅酸盐水解产生了缺陷,导致膜的水热稳定性较差。因此,降低操作温度和含水量有利于 NaA 分子筛膜稳定性的提高。为了保证 NaA 分子筛膜具有长时间渗透汽化脱水的稳定性,需要预先将进料水含量控制在 20 %以下。

《图5》

图5 不同料液水含量下NaA分子筛膜的渗透汽化性能[13](操作温度100 ℃)

Fig. 5 Pervaporation performance of NaA zeolite membrane with different feed water contents (operating temperature:100 ℃)[13]

《4.2 酸碱稳定性研究》

4.2 酸碱稳定性研究

在实际生产过程中,工业有机溶剂的 pH 值经常会因生产变化而波动。针对这种情况,本实验室考察了NaA分子筛膜在不同pH环境下的渗透汽化稳定性[14] 。如图6所示,NaA分子筛膜在pH7~9的环境下浸渍长达100 d后仍能保持很好的分离稳定性。然而在 pH 过低或者过高的环境下,NaA 分子筛膜的分离性能均会出现不同程度的下降。在酸性环境中,NaA分子筛膜由于Si/Al较低,遇H+ 容易发生骨架脱铝现象,膜表面的分子筛颗粒溶解并产生缺陷,导致膜的通量上升,分离性能下降;而在碱性环境中,pH值过高时,NaA分子筛遇OH-会发生骨架脱硅现象,膜的表面也会产生缺陷。

《4.3 分子筛膜的盐稳定性研究》

4.3 分子筛膜的盐稳定性研究

工业有机溶剂在生产过程中常会伴有Na+ 、K+ 、 Ca2+ 等金属离子,针对该问题本实验室考察了NaA 分子筛膜在含有相同浓度 NaCl、KCl 和 CaCl2 (0.05 mol/L)的 90 %(质量分数)乙醇/水溶液中浸泡30 h前后的渗透汽化脱水性能变化(见表3)。结果表明,盐类的存在均会降低膜的渗透通量,膜的通量降幅顺序:CaCl2>KCl>NaCl,这是因为盐离子在膜表面沉积,堵塞膜孔,同时溶液中阳离子与分子筛膜骨架中的Na+ 发生离子交换,改变了分子筛膜孔道。渗透液水含量变化也不相同,经过含NaCl和KCl的溶液浸泡后,渗透液水含量相比于初始值基本没有变化;而经过含 CaCl2的溶液浸泡后渗透液水含量出现了较大幅度的下降。

《图6》

图6 NaA分子筛膜在不同pH值异丙醇溶液中浸泡不同天数后的分离性能[14]

Fig. 6 Time dependence of the pervaporation performance of NaA zeolite membrane immersed in isopropanol solutions with different pH values [14]

《表3》

表3 在含不同盐的水/乙醇溶液中浸泡前后NaA分子筛膜的分离性能

Table 3 Pervaporation performance of NaA zeolite membranes before and after immersion in ethanol/water solution containing different salts

注:M-NaCl、M-KCl、M-CaCl2分别为70 ℃下在含NaCl、KCl、CaCl2(0.05 mol/L)的10 %水/乙醇溶液中浸泡30 h的NaA分子筛膜(表征条件为:原料水含量10 %;操作温度70 ℃)

《5 渗透汽化脱水分子筛膜的推广应用》

5 渗透汽化脱水分子筛膜的推广应用

面向有机溶剂渗透汽化脱水的应用需求,采用pH调节、精馏等预处理步骤可有效地调变原料液性质,满足膜分离脱水运行的需要,显著提高NaA分子筛膜运行稳定性,为NaA膜大规模工业应用奠定了基础[14] 。以头孢抗菌素生产中异丙醇溶媒脱水回收为例,传统工艺采用片碱脱水技术,需要经过初蒸、精馏、加碱脱水、蒸馏、调节 pH 等多步工序,而膜分离脱水工艺流程经过优化配置后明显缩短(见图7);将5 000 t/年的溶媒脱水膜分离工业装置应用于该溶媒脱水回收,成功将含水量约17 %(质量分数,下同)异丙醇脱水至含水量2 %以下,各项技术指标满足企业应用需求;该溶媒脱水工业装置实现了长期连续稳定运行2年以上。渗透汽化工业装置流程示意图及应用现场照片如图8所示。NaA分子筛膜脱水运行成本与片碱脱水及吸附脱水运行成本的比较如表4所示。可以看出,与原有的片碱脱水技术相比,NaA分子筛膜脱水技术节约分离成本 50 %以上,且该过程无废弃物排放。目前,江苏九天高科技股份有限公司已在多家企业的甲醇、乙醇、异丙醇、乙腈、四氢呋喃等溶媒脱水应用中推广装置近50套,不但为企业创造出巨大的经济效益,并且带来了显著的社会效益。

《图7》

图7 不同异丙醇溶媒脱水原料预处理工艺对比

Fig. 7 Comparison of different feed pretreatment processes for isopropanol dehydration

《图8》

图8 分子筛膜脱水工业应用装置流程图及现场照片

Fig. 8 The flow sheet and photo for the industrial facility of zeolite membranes for pervaporation dehydration

《表4》

表4 异丙醇溶媒脱水技术运行成本的比较

Table 4 Comparison of operating costs for isopropanol dehydration technologies

注:膜价格按1.5万元/m2 计,使用寿命2年

《6 结语》

6 结语

本文概述了本实验室在渗透汽化脱水分子筛膜的制备及其应用研究中所取得的进展,主要结论如下。

1)采用擦涂-浸渍涂晶法和亚微米级晶种诱导法制备脱水分子筛膜,可显著提高生产效率及成品率,该方法适合工业放大。

2)通过分子模拟揭示出水和乙醇的吸附扩散行为对膜渗透性能的影响,预测组分在NaA分子筛膜中的渗透通量,与实验结果的变化趋势相吻合。

3)针对特定的应用环境,提出了原料预处理方式,保证了分子筛膜应用过程的稳定性,实现了渗透汽化膜脱水技术的工业应用。

4)渗透汽化脱水技术具有显著的节能减排效果,促进了传统工艺的技术升级,创造了良好的经济和社会效益,有望在有机溶剂脱水领域实现大规模应用。

京公网安备 11010502051620号

京公网安备 11010502051620号