《1 概述》

1 概述

20世纪30年代, 为了探索原子核内部的奥秘, 发明了回旋加速器。在磁场的导向下, 利用高频电场把质子加速到高能量, 轰击并打碎原子核, 研究核结构, 推动了核物理发展。此后几十年, 由于国防科学技术研究、同位素生产以及诊断、治疗等医学领域的需求, 回旋加速器得到了不断的发展和改进。

随着科学研究对回旋加速器性能要求的提高, 其设计方法、制造手段也在不断地提高和完善。到目前为止, 设计与制造方式可以分为三个阶段:a. 回旋加速器问世初期, 主要依靠基于概念建立的实验与理论的定性研究。b. 二战后, 对回旋加速器的理论有了进一步的认识, 重视理论研究, 其方法是由理论推导出解析公式, 必要时进行模拟、实验研究、修正、定型。这两个阶段以理论分析和原型实验为主要方法, 从设计到生产, 周期长、费用高、风险大。c. 20世纪70年代至今为第三阶段, 由于信息技术的发展, 计算机内存和运算速度不再制约使用者;常微分方程和偏微分方程数值解法的采用, 使回旋加速器在设计和制造过程中所遇到的边值问题和束流动力学问题得到了较好解决;计算机辅助设计、工程与制造 (CAD/CAE/CAM) 技术的引入, 大大提高了粒子加速器的设计和制造水平, 对回旋加速器的磁铁、高频腔体等分布参数的计算及有关器件的设计发挥了作用。

但是, 这些软件都是针对某个部件或功能的, 不能进行整机的模拟。此外, 其程序基本上都采用了理想化模型, 难以描述实际工程情况, 如加工误差等引进的扰动, 因此计算结果与实际运行情况可能有较大差异。更重要的是这些程序只是针对单一部件。孤立的部件优化, 不代表整机的性能优化;部件之间可能出现不匹配, 包括尺寸和性能的矛盾。因此, 这些软件远不能满足设计人员的需要。在实际设计中, 仍然需要更多地依赖设计人员的工程经验。

随着我国国民经济的发展, 回旋加速器在科学研究、生物医学等各个领域的应用越来越广, 特别是对质量和性能的要求越来越高。与西方发达国家相比, 我国缺乏回旋加速器整机设计的原创思想, 即使在国外设计整机的框架下, 部件设计也缺乏创新。究其原因, 主要是经费投入不足或过分强调短、平、快, 有关的基础研究工作开展不足, 缺乏足够的技术储备, 至今没有建立回旋加速器的研发中心;另一方面缺乏研发的软件环境支持。因此, 具有完全独立的中国知识产权的商品化回旋加速器机型难以诞生

为了有效地解决这一难题, 有两条可供选择的途径:一是建立低能加速器研发中心, 对加速器关键技术进行研究, 并在总体方案上进行探索。这是目前国际上通行的办法, 其优点是以实践为依据, 工作扎实;缺点是投资大、周期长, 并需要一支庞大的专业技术队伍。二是把信息技术引入传统的加速器设计与制造研究, 在加速器现有研究成果的基础上, 引入计算机虚拟现实思想, 对回旋加速器的设计方案进行建摸, 物理性能计算分析、优化, 以及制造、装配、运行、维护过程模拟仿真, 也就是利用虚拟现实方法研究回旋加速器的工程设计与制造。显然, 第二条途径更适合我国目前的国情。

作为CAD/CAE/CAM技术的最新研究成果, 虚拟样机 (virtual prototyping, VP) 技术是最近几年才提出的, 并且在国外汽车、飞机制造业得到应用, 取得了显著的效果。借助于虚拟现实环境, 研究人员可以实现从定性到定量综合集成环境中得到感性和理性认识, 从而帮助深化概念和萌发新意, 在虚拟环境下实现创新设计, 对产品进行虚拟加工、装配和工程评价, 在设计过程中可以及早发现和避免那些只有在制造和装配中才会暴露出来的问题和缺陷, 有效地减少风险。简言之, 虚拟样机技术是在计算机的虚拟现实中实现设计与制造的技术, 强调在产品投产之前完成设计与制造过程的相关分析, 保证制造实施的可行性。因此VP技术可以减少实物模型和样机的投入, 避免设计缺陷, 缩短产品开发周期, 降低产品开发成本和制造成本

笔者要介绍的是, 在此基础上引入小型回旋加速器开发中的全生命周期的虚拟环境, 必要时与已制成的部件配合, 故称之为增强现实的小型回旋加速器虚拟样机技术。

《2 增强现实的回旋加速器虚拟样机技术系统构成及技术分析》

2 增强现实的回旋加速器虚拟样机技术系统构成及技术分析

《2.1系统结构》

2.1系统结构

要在虚拟现实环境中实现加速器的建摸、设计、分析、制造、装配、控制、调试、运行和维修等过程, 保证设计结果和制造方案的可靠性, 必须借助于驾驭式计算技术、数值计算方法和图形显示。相应的硬件由超级计算机和图形工作站连成的分布式网络环境, 采用分布式计算, 同时构造逼真的虚拟现实环境提供自然的人机交互界面。这样, 模拟计算任务可在超级计算机上执行, 虚拟现实环境图形显示可在高性能的图形工作站上构造, 二者之间的数据传递通过高速网络进行。由于超级计算机价格非常昂贵, 在一定程度上制约了驾驭式计算技术的发展, 但是随着微机性能的不断提高和计算机组件技术的发展, 也可选用高档微机和图形工作站组成的分布式计算环境。

《2.2虚拟现实环境》

2.2虚拟现实环境

虚拟现实环境是为用户建造一个与虚拟样机交互的环境。虚拟样机及其制造、装配、调试、运行、维修环境通过虚拟现实系统以三维图形图像、立体声、力反馈等多种方式展示给用户, 同时, 用户通过数据手套、3D鼠标等虚拟外设, 以比较自然的方式对虚拟环境中的各种对象进行操作, 包括建摸、编辑、分析、仿真等。

虚拟现实系统的构建可以基于OpenGL或Performer等图形标准进行开发, 也可以在World Tool Kit等VR工具包上进行开发。由于系统运行要求很高的图形处理能力, 因此, 可以将虚拟现实程序运行于专用的图形工作站上, 通过公共目标请求代理机构 (common object request broker architecture, CORBA) 技术同系统的其他组件进行通信。

《2.3分布式计算环境》

2.3分布式计算环境

为了支持用户在虚拟环境中进行虚拟样机建模、虚拟调试、运行仿真以及制造、装配、控制和维修分析, 必须加入相应的处理组件, 由于这些组件都对计算能力要求较高, 所以将它们放到分布式计算环境中, 通过CORBA 技术与虚拟现实环境、实验系统构成一个完整的加速器虚拟样机系统。

在分布式计算环境中加入的组件包括虚拟样机建模组件、加速器设计CAD组件、加速器分析CAE组件、加速器制造方案分析CAM组件, 以及装配、维修等处理组件。分布式计算环境的建立是虚拟样机系统的关键和难点, 要尽可能利用现成的建模、分析和优化程序, 按CORBA规范将它们加以收集、整理和封装。在对现有程序进行处理时, 可以进行两层封装:外封装和内封装。外封装为一个智能代理 (agent) , 主要负责将外界请求转换成函数调用, 在不同操作系统之间进行通信时, 还必须进行字节排序和数据类型转换, 以保证平台无关性;内封装紧靠具体的应用系统, 负责数据的直接存取和函数的调用。

《2.4数据库》

2.4数据库

虚拟样机的实质是用精确的数字模型逼真表示物理样机的各个部分、部件以至整个原型样机, 在计算机中进行样机试验。因此, 完整、高效的数据库是虚拟样机系统的基础, 关系到虚拟样机系统的逼真度。虚拟样机数据库系统至少应该包括以下几部分:虚拟样机模型库及其管理, 虚拟样机环境数据库及其管理, 系统运行数据库及其管理等, 以及加速器理论、工程专家知识库。整个系统归属一个大的数据库进行数据交换, 由加速器虚拟样机执行模块 (engine) 协调各个专家系统的工作, 形成一个完整的虚拟样机系统。

《3 全生命周期仿真》

3 全生命周期仿真

通过加速器虚拟样机系统可以看出, 虚拟样机系统是一个样机设计、建摸、虚拟制造、装配、控制、运行仿真、调试、维修一体化的解决方案。基于这个系统, 可以从无到有、由粗粒度到细粒度逐步建立加速器的样机模型, 并对其部件、子系统和全系统完成全生命周期的设计。它与传统设计的最大区别是设计从整体布局开始, 从宏观开始, 不断调整各个部件, 使整机优化。虚拟样机所反映的加速器的性能视虚拟样机模型的粒度而定, 细粒度的样机模型不仅能够反映系统较深层次的性能, 而且能够较准确地描述系统或子系统的真实物理状态。

《3.1建模》

3.1建模

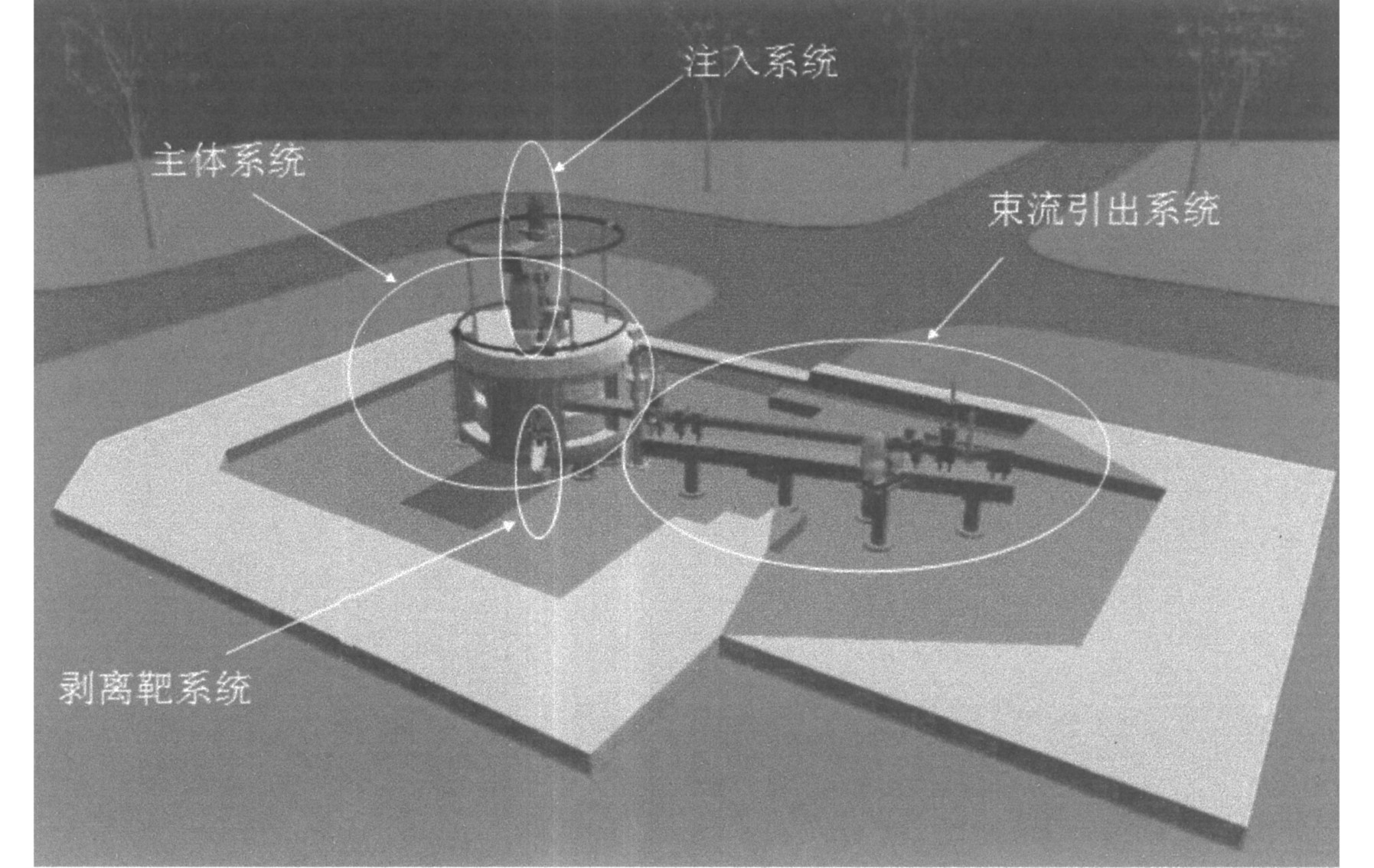

虚拟小型回旋加速器的建模和模型管理是建立加速器计算模型, 包括几何信息和物理信息。通过建立模型库管理系统, 可以实现设计环境对建模和模型管理的统一支持。图1是一台30 MeV回旋加速器的虚拟样机系统模型, 包括样机模型和环境模型;本期封面为10 MeV回旋加速器的虚拟样机建模。

《图1》

图1 30 MeV回旋加速器虚拟样机系统 Fig.1 Virtual prototyping system of 30 MeV cyclotron

《3.1.1 模型库》

3.1.1 模型库

加速器虚拟样机用精确的数字模型 (包括几何外形、传动和连接关系、物理特性、束流动力学特性等) 表示物理样机的各个部分、部件以及整机。可以根据其属性分别建立模型库:基本模型库、辅助模型库和用户自定义模型库等。基本模型库提供构成虚拟样机模型的最基本单元, 如几何外形、各零部件的连接和传动关系等;辅助模型库提供虚拟样机的辅助单元, 如各零部件的物理特性, 系统的束流动力学特性等;用户自定义模型库用于创新设计, 增加其他属性。

《3.1.2 模型构造》

3.1.2 模型构造

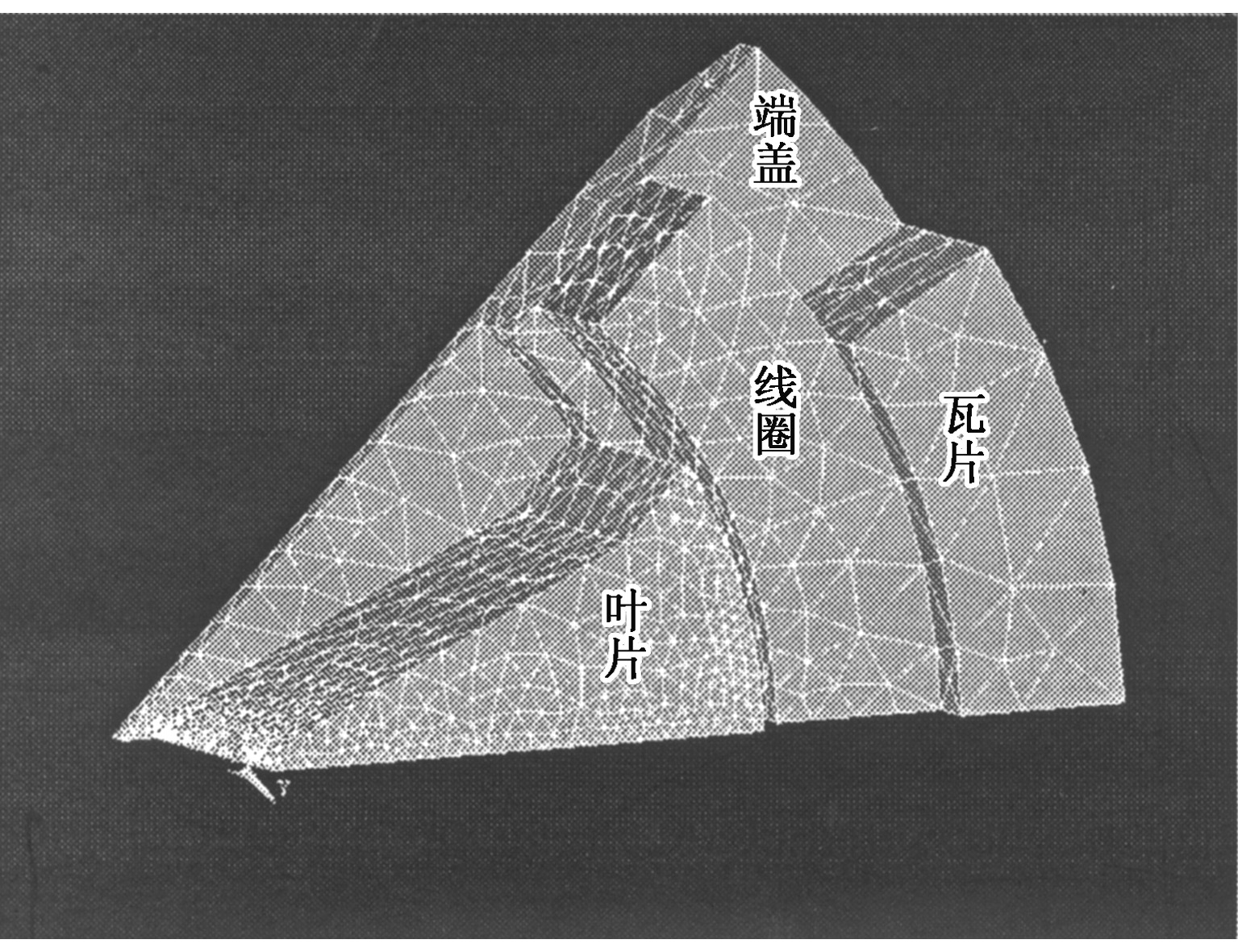

由于加速器虚拟样机的模型极其复杂, 在建立系统模型时, 可以采用模型分层结构, 以图结构存储系统模型的单元模型及其连接信息, 以树结构存储模型的层次结构。在构造系统模型时, 采用递阶分层建模方法, 一般遵循的顺序为:首先将真实系统分解为可用基本单元模型描述的程度, 然后建立最底层的各个子模型, 再在此基础上拼装高一层次的子模型, 依次到系统模型。以树结构来表示, 便是由树叶一直到树根的建模顺序。图2是在10 MeV回旋加速器整机建模的基础上反过来看部件的合理性。

《图2》

图2 10 MeV小型回旋加速器总体建模后的部件 Fig.2 Parts of a 10 MeV compact cyclotron after the machine modeling

《3.2运行仿真》

3.2运行仿真

加速器虚拟样机模型建立以后, 就可以对其进行虚拟调试和运行仿真, 对模型进行仿真分析, 设计环境提供对构成虚拟样机的各个基本单元模型、子系统模型以及整个系统的仿真分析手段, 以便进一步实现系统的优化。

《3.2.1 基本单元模型的性能分析》

3.2.1 基本单元模型的性能分析

加速器是一种高精密设备, 对其中的各基本单元都有很高的要求, 因此可以结合实验系统进行重要零部件的性能分析, 如主磁铁、高频谐振腔、Glazer透镜等。

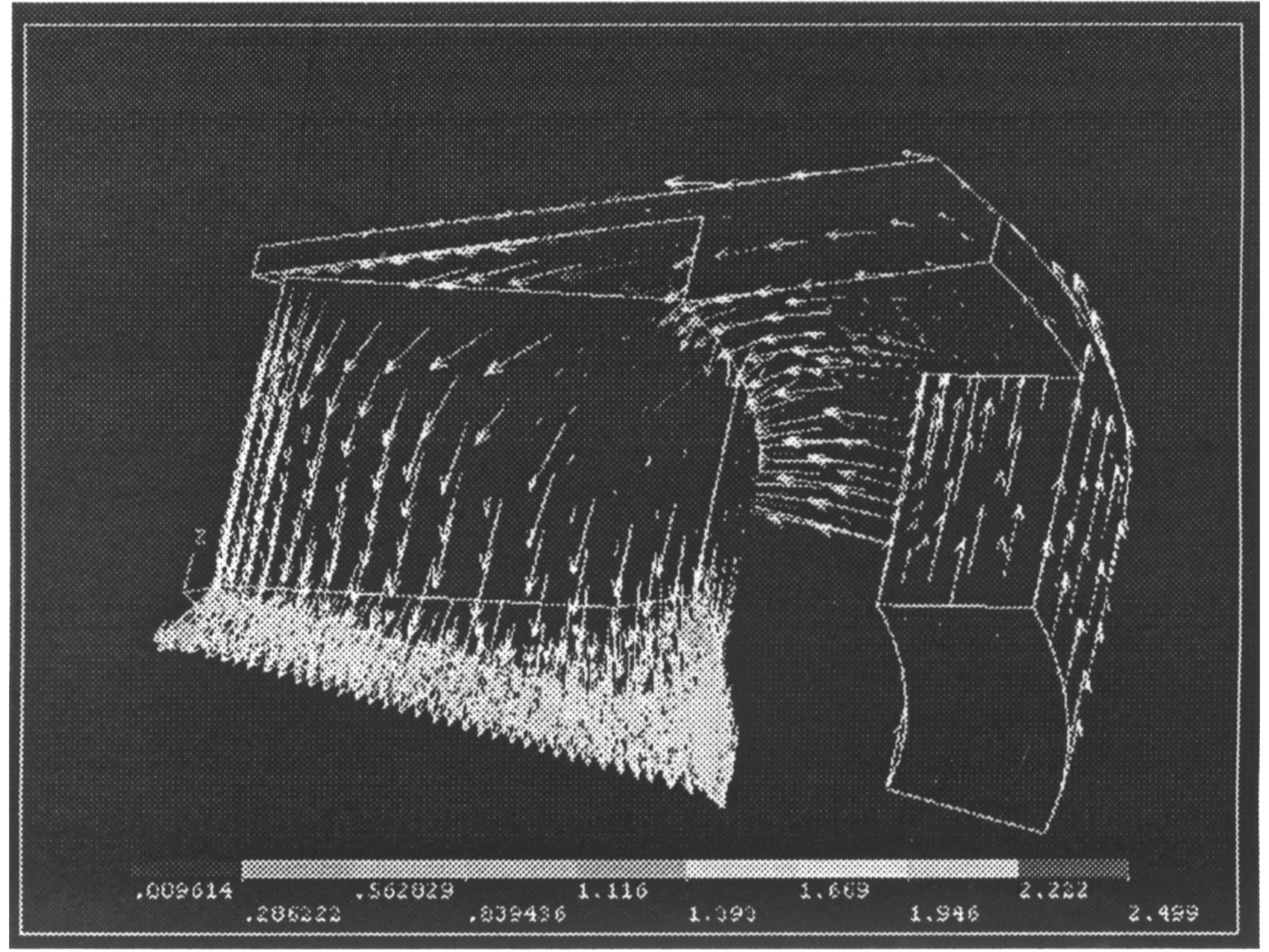

图3、图4以30 MeV回旋加速器为例, 分别给出了加速器主磁铁的有限元剖分和磁场分布, 图5是基于有限元计算出的30 MeV回旋加速器高频谐振腔的电磁场分布情况。

《3.2.2 子系统的仿真分析》

3.2.2 子系统的仿真分析

在基本单元分析的基础上, 利用模型库提供的信息, 结合仿真分析程序对加速器各子系统进行仿真分析, 调整其参数, 包括注入系统、靶系统、加速系统、真空系统、冷却系统等。

《3.2.3 整机运行仿真》

3.2.3 整机运行仿真

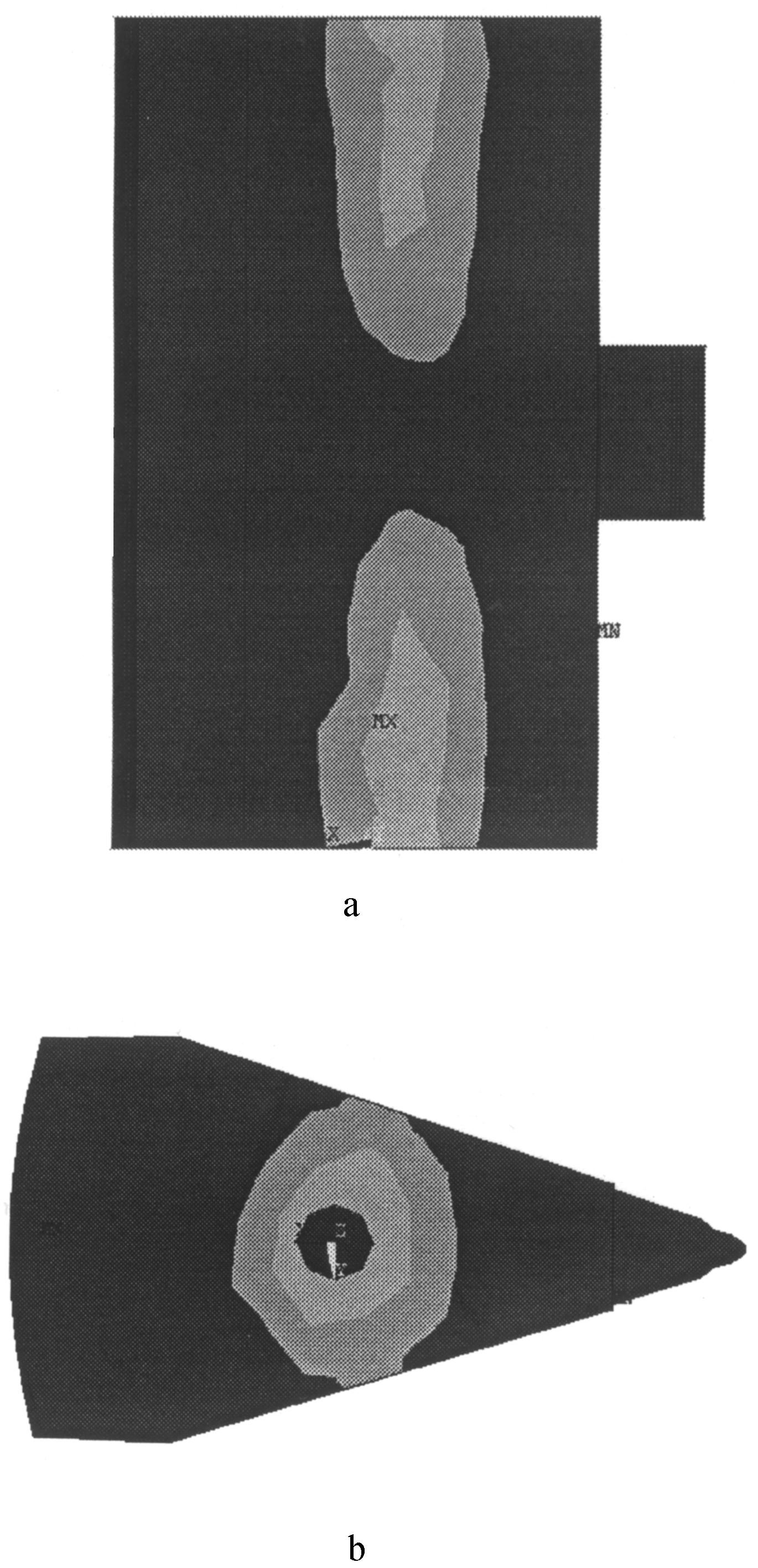

结合基本单元分析、子系统分析、模型库和实验系统提供的信息, 对整机进行运行仿真, 包括利用束流动力学和电磁场理论进行场分析及可视化、束流运动模拟等。

图6、图7分别给出了粒子在加速器注入系统和加速器中的运行仿真情况。

《图3》

图3 30 MeV回旋加速器主磁铁有限元剖分 Fig.3 Finite element mesh of a 30 MeV cyclotron magnet

《图4》

图4 30 MeV回旋加速器磁场分布 Fig.4 Magnetic field of the 30 MeV cyclotron

《图5》

图5 30 MeV回旋加速器谐振腔 的高频电场分布 Fig.5 Electric field in RF cavity of the 30 MeV cyclotron

《3.3虚拟加速器制造过程仿真》

3.3虚拟加速器制造过程仿真

加速器中有许多形状复杂的零件, 如偏转板、D形盒等, 这些零件的制造比较困难, 因此, 在虚拟样机系统中对其进行制造方案分析, 充分利用虚拟模具、虚拟数控以及虚拟制造等先进制造技术, 对样机重要零件进行制造过程仿真。

《3.4虚拟加速器装配过程仿真》

3.4虚拟加速器装配过程仿真

加速器是一种高技术设备, 包含众多零件, 结构复杂。因此, 其装配过程非常复杂, 有必要在虚拟样机系统中对其装配方案进行分析, 利用虚拟现实技术对装配过程进行仿真, 以获得合理的装配方案。图8给出了装配路径分析。

《3.5虚拟加速器维修过程仿真》

3.5虚拟加速器维修过程仿真

由于加速器结构复杂, 内部全为真空环境, 出现故障之后很难进行维修。因此, 在加速器虚拟样

机系统中必须对维修方案进行分析, 针对常见故障, 利用虚拟现实技术进行维修过程仿真。

《4 结语》

4 结语

回旋加速器是一种高度精密的设备, 是多种高新技术的综合体现, 设计、制造、维修工作极为复杂。笔者选择小型回旋加速器为研究对象, 一方面因为国外尚未开展这方面的工作, 同时国内具备制造条件与经济支撑实力, 具有转化为生产力的基础, 为我国精密医疗仪器的自主研制打下基础, 满足市场需求;另一方面研究成果也可以向其他工程领域推广。抓住时机, 早日开展这方面的工作, 可以在国际竞争中处在一个比较有利的位置上, 使我国的小型回旋加速器设计研究和生产水平有大的飞跃, 赶上或超过国际先进水平。这不但可以解决国内研制和生产高品质低能加速器的急需, 而且能以较低的投入产生原发性的创新思想和方案, 在我国目前不能大幅度增加加速器研制经费的情况下, 使我国在国际加速器学科领域不仅可以拿到发言权, 而且能以我国的创新思想和创新设计占据一席之地。

京公网安备 11010502051620号

京公网安备 11010502051620号